ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к способу получения жидкого чугуна, причем способ включает

- восстановление содержащих оксиды железа шихтовых материалов в частично восстановленный первый железный продукт в первой восстановительной установке с помощью восстановительного газа, и выведение израсходованного при восстановлении восстановительного газа в качестве колошникового газа или отходящего газа,

- введение частично восстановленного первого железного продукта, первого кислородсодержащего газа и первого носителя углерода в плавильный газификатор,

- газификацию носителя углерода кислородсодержащим газом и расплавление частично восстановленного первого железного продукта с образованием жидкого чугуна при выделении восстановительного газа в плавильном газификаторе,

- введение по меньшей мере частичного количества восстановительного газа в первую восстановительную установку с помощью трубопровода для восстановительного газа.

В таком способе восстановительной плавки далее, как правило, предусматриваются газоочистительные установки (с одной стороны, для колошникового газа или отходящего газа из восстановительной установки, с другой стороны, для восстановительного газа из плавильного газификатора), а также, в зависимости от конфигурации установки, устройство для удаления СО2 из колошникового или отходящего газа, согласно прототипу главным образом посредством адсорбции при переменном давлении, если он подается во вторую восстановительную установку или должен использоваться в пределах способа восстановительной плавки.

Известными способами восстановительной плавки являются Corex®- и Finex®-процесс. Corex®-процесс представляет собой двухстадийный способ восстановительной плавки. Восстановительная плавка сочетает процесс косвенного восстановления (предварительного восстановления оксида железа до губчатого железа, часто также называемого прямым восстановлением) с процессом плавки (включающим окончательное восстановление) в так называемом плавильном газификаторе. Также известный Finex®-способ отличается от Corex®-способа непосредственным введением железной руды в виде рудной мелочи, которая подвергается предварительному восстановлению в многочисленных размещенных друг после друга реакторах с псевдоожиженным слоем.

УРОВЕНЬ ТЕХНИКИ

Для получения жидкого чугуна, вместе с чем также должно предусматриваться получение чугуноподобного продукта, существуют по существу два известных распространенных способа: доменный способ и восстановительная плавка, причем последняя, например, как Corex®- или Finex®-способы. Настоящее изобретение относится к восстановительной плавке.

При восстановительной плавке применяется плавильный газификатор, в котором получается горячий жидкий металл, предпочтительно чугун, а также по меньшей мере одна восстановительная установка, например, по меньшей мере один восстановительный реактор, в котором носитель железной руды (кусковая руда, рудная мелочь, окатыши, агломерат) по меньшей мере частично восстанавливается восстановительным газом, причем восстановительный газ генерируется в плавильном газификаторе газификацией главным образом угля и кокса технически чистым кислородом (с содержанием кислорода 90% или более). При этой газификации выделяется необходимое технологическое тепло и образуется восстановительный газ, который требуется для предшествующих технологических стадий, таких как предварительный нагрев, высушивание, восстановление железа, кальцинирование, и т.д.

Под частично восстановленным подразумевается, что степень восстановления материала носителя железа повышается в восстановительном реакторе, но степень восстановления остается ниже 100%. Типичная степень восстановления после восстановительной установки составляет между 50% и 90%. Степень восстановления RD представляет собой меру удаления кислорода из оксида в материале носителя железа, и описывается следующей формулой

RD=(1-(O/1,5*Fetot)))*100,

причем О представляет содержание кислорода как долю количества вещества в материале носителя железа, и Fetot представляет содержание железа как долю количества вещества в материале носителя железа (в каждом случае в мол.%).

В способе восстановительной плавки либо добавляется такое большое количество твердого носителя углерода, что количество создаваемого восстановительного газа является достаточным, чтобы достигать желательной степени частичного восстановления при предварительном восстановлении, с тем недостатком, что количество расходуемого носителя углерода является неэкономично высоким. Или же вводится меньшее количество твердого носителя углерода, и необходимое количество восстановительного газа получается в распоряжение возвращением обратно и очисткой неизрасходованного технологического газа. Правда, для этого последнего варианта требуется дополнительно по меньшей мере один компрессор и установка для удаления СО2, что увеличивает капитальные затраты и обусловливает повышенный расход энергии во время производства.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Поэтому задачей изобретения является разработка способа получения жидкого чугуна, в котором может быть сокращен расход твердых носителей углерода в плавильном газификаторе при по возможности незначительных издержках на дополнительные устройства и, соответственно, капиталовложения.

Задача решается посредством способа согласно пункту 1 формулы изобретения, в котором при описанном вначале способе проводятся следующие дополнительные стадии:

- введение второго газообразного и/или жидкого носителя углерода, а также второго кислородсодержащего газа в смесительную зону внутри плавильного газификатора выше его стационарного слоя (оплавленного слоя),

- смешение второго газообразного и/или жидкого носителя углерода со вторым кислородсодержащим газом в смесительной зоне, причем для достижения частичного окисления второго газообразного или жидкого носителя углерода внутри смесительной зоны коэффициент избытка воздуха регулируется в диапазоне от 0,2 до 0,45, предпочтительно между 0,3 и 0,35, и

- смешение образованного частичным окислением газа из смесительной зоны с газом в остальном объеме внутри плавильного газификатора.

Таким образом, согласно изобретению привлекаются значительные количества только жидких, только газообразных, или жидких и газообразных носителей углерода, чтобы из них образовать восстановительный газ в форме Н2 и СО, каковой восстановительный газ составляет существенную часть всего генерируемого в плавильном газификаторе восстановительного газа. Выражение «второй носитель углерода» означает, что он отличается от первого носителя углерода. Но второй носитель углерода может содержать даже вообще иные материалы, и также может вводиться во многих местах плавильного газификатора, поскольку он, конечно, может включать также третий, четвертый и т.д. жидкий и/или твердый носитель углерода. В частности, второй газообразный или жидкий носитель углерода может содержать природный газ, коксовый газ, алканы или ароматические соединения (например, каменноугольную смолу из коксовальной установки).

Второй кислородсодержащий газ предпочтительно представляет собой технически чистый кислород с содержанием О2 по меньшей мере 90%. Тем самым введение азота в плавильный газификатор может поддерживаться на низком уровне. Здесь также справедливо то, что «второй кислородсодержащий газ» представляет собой газ, который может быть получен из многочисленных источников, и может вводиться во многих местах в соответствующую или соответствующие смесительные зоны плавильного газификатора, причем все эти газы называются «вторым кислородсодержащим газом».

Таким образом, согласно изобретению второй газообразный или жидкий носитель углерода, в пространственном отношении независимо от первого носителя углерода, и второй кислородсодержащий газ, также в пространственном отношении независимо от первого кислородсодержащего газа, вводятся в смесительную зону (или многочисленные смесительные зоны) внутри плавильного газификатора. На эту смесительную зону, насколько возможно, не влияет остальной объем внутри плавильного газификатора в отношении газовых потоков, реакций и температуры, тем самым обеспечивается то, что второй носитель углерода и второй кислородсодержащий газ смешиваются друг с другом без того, что значительные части восстановительного газа, который находится внутри плавильного газификатора, уже будут поступать в эту смесь, прежде чем второй носитель углерода и второй кислородсодержащий газ прореагируют между собой.

В результате смешения второго носителя углерода и второго кислородсодержащего газа при соответствующем изобретению коэффициенте избытка воздуха это приводит к частичному окислению, то есть, углеводороды второго носителя углерода по большей части преобразуются в монооксид углерода СО и водород Н2, и тем самым становятся доступными как восстанавливающий компонент восстановительного газа

В малой степени (менее 25%) кислород кислородсодержащего газа в смесительной зоне полностью окисляет углеводороды с образованием диоксида углерода СО2 и воды Н2О. Тем самым обеспечивается то, что температуры в смесительной зоне являются достаточно высокими (выше 1000°С), чтобы достигать высокой скорости преобразования в восстановительный газ.

В еще меньшей степени (менее 10%) углеводороды второго носителя углерода не разлагаются, или только расщепляются с образованием более мелких углеводородов. Тогда эти непрореагировавшие или только частично расщепленные углеводороды могут быть дополнительно разложены в остальном объеме внутри плавильного газификатора действующими в качестве катализатора, и так уже присутствующими частицами пыли, которые, помимо всего прочего, также содержат металлическое железо, без необходимости в добавлении катализаторов. Поэтому образованный из смесительной зоны газ также подается в остальной объем внутри плавильного газификатора.

Для смешения в смесительной зоне не обязательно предусматривать подвижные устройства, по большей части достаточное смешение достигается только посредством соответствующего давления и/или соответствующих направлений при введении второго носителя углерода и второго кислородсодержащего газа. Это значит, что направление второго носителя углерода при подаче в смесительную зону может отличаться от направления второго кислородсодержащего газа при введении в смесительную зону.

Равным образом, для перемешивания полученного из смесительной зоны газа с газом в остальном объеме плавильного газификатора скорее всего не требуется особенное подвижное устройство, но это также обеспечивается действием только давления и направления при введении второго носителя углерода и второго кислородсодержащего газа, поскольку и без того уже имеется пространственное сопряжение смесительной зоны с остальным объемом плавильного газификатора. Благодаря выделившемуся в результате частичного окисления теплу, и вследствие завихрения второго носителя углерода со вторым кислородсодержащим газом, образовавшийся из смесительной зоны газ смешивается с газом в остальном плавильном газификаторе.

Коэффициент избытка воздуха чаще всего обозначается символом лямбда, и называется также воздушным отношением или воздушным числом. Он представляет собой безразмерный показатель из теории горения, который показывает стехиометрическое соотношение воздуха, здесь второго кислородсодержащего газа, и топлива, здесь второго носителя углерода, в процессе горения. При соответствующем изобретению коэффициенте избытка воздуха при частичном окислении может быть достигнута степень окисления менее 25%, в частности, менее 15%, и средняя температура 1150-1500°С в зоне смешения второго кислородсодержащего газа и второго носителя углерода.

Правда, в принципе известно введение в плавильный газификатор также газообразного носителя углерода в дополнение к кусковому первому носителю углерода, смотри для этого патентный документ WO 2015/000604 А1, где в одном варианте осуществления в плавильный газификатор подается серосодержащий газ вместе с кислородсодержащим газом. Правда, введение выполняется с помощью традиционной кислородной горелки, а именно, без регулирования ее эксплуатационного режима производительность образования восстановительного газа (Н2 и СО) с одновременной минимизацией образования СО2, Н2О и С доводится до максимума путем регулирования предварительно заданного смесевого соотношения. К тому же, согласно патентному документу WO 2015/000604 А1, традиционная кислородная горелка в смесительной зоне с определенным объемом внутри плавильного газификатора оказывается недостаточной для смешения газа и кислорода. По крайней мере, в патентном документе WO 2015/000604 А1 не раскрывается частичное окисление в кислородной горелке при контролируемых условиях. Введение увеличенных количеств газообразного носителя углерода, как это возможно в соответствующем изобретению способе благодаря смесительной зоне, в случае традиционной кислородной горелки без целенаправленного регулирования кислородсодержащего газа может не достигаться, поскольку без контроля была бы слишком высокой степень окисления образовавшегося восстановительного газа для предварительного восстановления носителя железа в первой восстановительной установке.

Чтобы в смесительной зоне без дополнительных устройств обеспечивать достаточно высокую температуру для частичного окисления при одновременно высоком выходе компонентов СО и Н2 восстановительного газа, в одном варианте исполнения предусматривается, что смесительная зона окружена находящимся в плавильном газификаторе восстановительным газом. Благодаря этому сводятся к минимуму потери тепла смесительной зоны. Окружающий смесительную зону газ внутри плавильного газификатора обычно имеет температуру 1050°С, реакционная зона в смесительной зоне имеет температуру 1150-1500°С, так что реакционная область смесительной зоны существенно не охлаждается окружающим газом. Пыль в газе внутри плавильного газификатора, который окружает смесительную зону, в результате излучения в смесительную зону дополнительно сокращает потерю тепла в окружающий восстановительный газ.

Чтобы достигать максимально беспрепятственного смешения второго носителя углерода и второго кислородсодержащего газа, может быть предусмотрено, что смесительная зона пространственно частично отделена от остального объема внутри плавильного газификатора.

Для этого может быть предусмотрено, что смесительная зона, по меньшей мере частично, образована ориентированным наружу выступом из внутренней стенки плавильного газификатора. Таким образом, внутренняя стенка плавильного газификатора в ограниченной области, сравнительно с окружающей областью, является выпуклой наружу. Выступ может иметь, например, приблизительно форму цилиндра, или форму полусферы, в частности, полушария. В частности, выступ может быть сформирован в виде трубы.

Там, где выступ примыкает к окружающей области внутренней стенки плавильного газификатора (то есть, на упомянутом продолжении внутренней стенки плавильного газификатора, когда выступ не имелся бы), площадь поперечного сечения (если смотреть всегда параллельно поверхности не выступающей наружу внутренней стенки) выступа может быть наибольшей, как это было бы в случае выступа в форме полусферы. Но также может быть так, что выступ дальше в наружную сторону имеет бóльшую площадь поперечного сечения, то есть, что выступ там, где он примыкает к окружающей области внутренней стенки, имеет сужение. Это сужение служит для того, чтобы смесительная зона лучше отграничивалась от остального объема плавильного газификатора. В каждом случае сформированная выступом смесительная зона может быть дополнительно увеличена разделительной стенкой, которая выступает внутрь плавильного газификатора.

Для достижения хороших условий для каталитической реакции непрореагировавших углеводородов при выходе из смесительной зоны может быть предусмотрено, что смесительная зона находится над стационарным слоем плавильного газификатора в температурной области 1000-1100°С, в частности, около 1050°С. Как правило, это имеет место в случае, когда смесительная зона находится на расстояние 1-2 м выше стационарного слоя плавильного газификатора, например, на такой же высоте, на которой размещаются также пылеугольные горелки. Это дополнительно обеспечивает достаточное время пребывания после смешения газа из смесительной зоны с остальным восстановительным газом, который происходит не из смесительной зоны.

Для достижения максимально высокого выхода восстановительного газа при по возможности низкой загрузке твердых носителей углерода, может быть предусмотрено, что в случае газообразного второго носителя углерода, например, в форме природного газа, в плавильный газификатор в расчете на тонну чугуна вводятся свыше 100 м3 второго носителя углерода, в частности, свыше 140 м3 на тонну чугуна.

В результате соответствующего изобретению частичного окисления жидких или газообразных носителей углерода технически чистым кислородом в плавильном газификаторе может быть получен особенно обедненный азотом восстановительный газ для первой восстановительной установки, поскольку могут быть исключены рециркуляция колошникового или отходящего газа в восстановительный газ, а также введение порошкообразного угля, что производится главным образом с помощью азота в качестве рабочей подающей среды. Поэтому полученный согласно изобретению восстановительный газ также хорошо пригоден для подачи в присоединенную ниже по потоку установку прямого восстановления. При этом, например, может стать ненужным риформер для получения восстановительного газа для установки прямого восстановления, так как восстановительный газ получается в плавильном газификаторе соответствующим изобретению способом. Поэтому соответственно может быть предусмотрено, что колошниковый газ или отходящий газ, по меньшей мере частично, подается во вторую восстановительную установку, которая сформирована как шахтная установка прямого восстановления или как кипящий слой, и в которой дополнительные содержащие железо шихтовые материалы восстанавливаются в частично восстановленный второй железный продукт, в частности, губчатое железо.

В установке прямого восстановления кусковые носители железной руды (кусковая руда или окатыши) или рудная мелочь в твердом состоянии восстанавливаются при температуре 750-1000°С восстановительным газом. При этом образуется напрямую восстановленное железо (по-английски: железо прямого восстановления, сокращенно DRI), которое также называется губчатым железом. Установка прямого восстановления содержит в качестве основного узла восстановительный реактор, который выполнен либо в форме шахтной восстановительной установки в смысле реактора со стационарным слоем, либо в форме реакторов с псевдоожиженным слоем, в который или в которые подаются кусковая железная руда или рудная мелочь и восстановительный газ.

Но установка прямого восстановления также может производить железные брикеты, для чего горячие восстановленные оксидные материалы спекаются посредством горячего брикетирования (по-английски: горячебрикетированное железо, сокращенно HBI, или горячепрессованное железо, сокращенно HCI). Из шахтной восстановительной установки или реактора с псевдоожиженным слоем также при соответственном технологическом режиме может быть выведено так называемое низковосстановленное железо (по-английски: низковосстановленное железо, сокращенно LRI).

Возможный плавильный газификатор для исполнения соответствующего изобретению способа включает по меньшей мере

- один подводящий железный продукт трубопровод для введения частично восстановленного первого железного продукта,

- один подводящий рабочую среду трубопровод для введения первого кислородсодержащего газа, и

- подводящий трубопровод для введения первого носителя углерода в плавильный газификатор.

Плавильный газификатор отличается тем, что предусматривается по меньшей мере один трубопровод для носителя углерода для введения второго газообразного и/или жидкого носителя углерода, а также по меньшей мере один подводящий рабочую среду трубопровод для введения второго кислородсодержащего газа в смесительную зону внутри плавильного газификатора над его стационарным слоем, причем смесительная зона, по меньшей мере частично, образована ориентированным наружу выступом из внутренней стенки плавильного газификатора.

Например, может быть предусмотрено, что плавильный газификатор имеет купол и примыкающую к нему коническую область, и выступ находится в пределах 50-100%, в частности, в пределах 50-75% высоты конической области. Или же может быть предусмотрено, что плавильный газификатор имеет купол и примыкающую к нему коническую область, причем нижняя часть купола сформирована как цилиндрическая область, и выступ находится внутри цилиндрической области.

Соответствующий изобретению способ отличается тем, что могут быть применены увеличенные количества жидких или газообразных углеводородов для создания жидких стальных полуфабрикатов, и должны использоваться меньшие количества твердых носителей углерода. Последние в некоторых регионах являются менее доступными, чем жидкие или газообразные углеводороды. Поскольку жидкие или газообразные углеводороды имеют более высокое содержание водорода, чем твердые носители углерода, этот водород может быть простым путем использован для восстановления. Соответствующим изобретению способом можно сэкономить на компрессорах и установках для удаления СО2, и тем самым могут быть сокращены связанные с этим расходы на энергию.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Далее изобретение более подробно разъясняется с помощью примерных и схематических фигур.

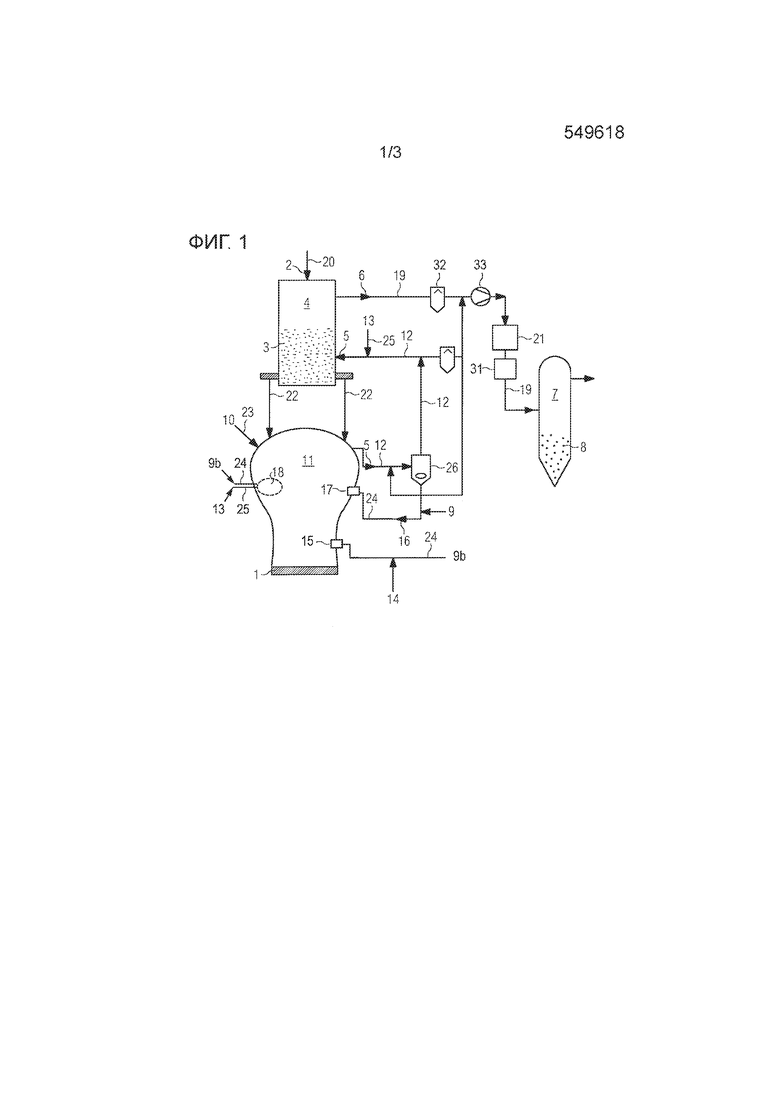

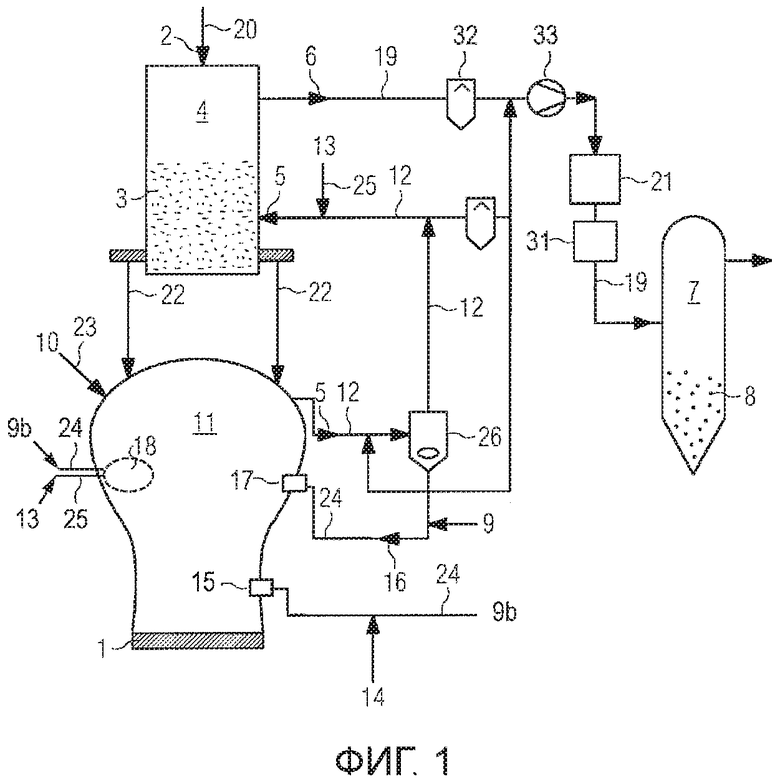

Фиг. 1 показывает соответствующую изобретению комбинированную установку из плавильного газификатора, первой и второй восстановительной установки,

Фиг. 2 показывает плавильный газификатор из Фиг. 1, со смесительной зоной в первом варианте исполнения,

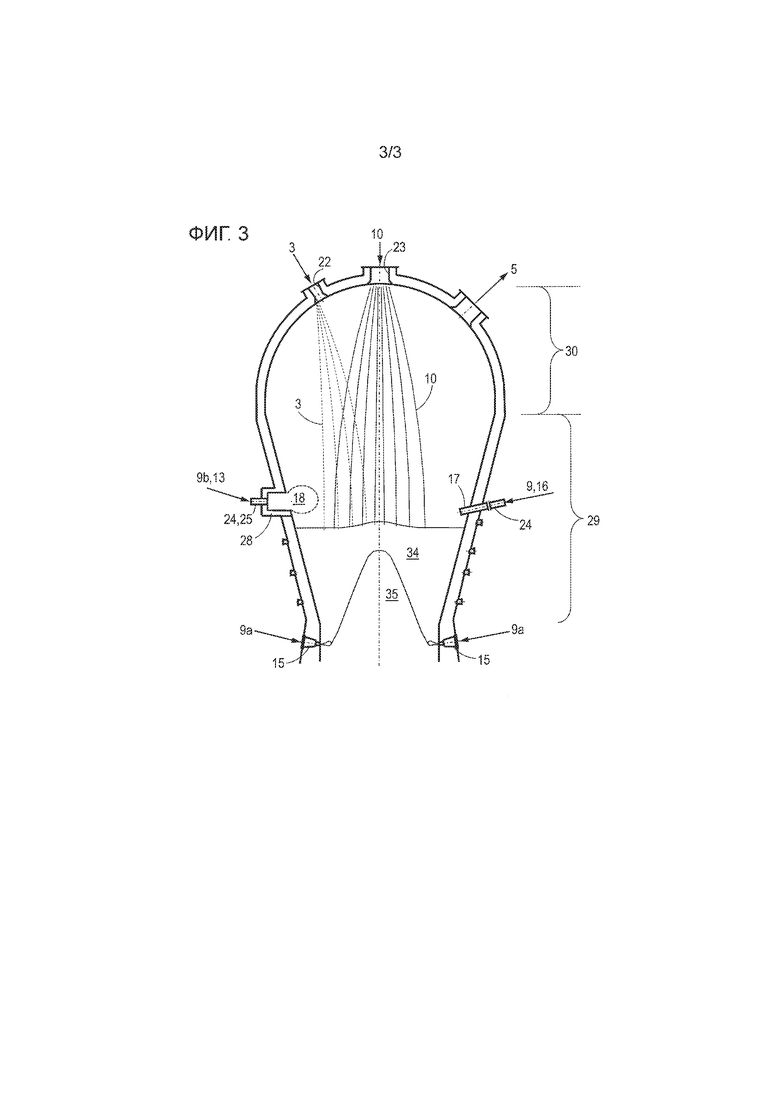

Фиг. 3 показывает плавильный газификатор из Фиг. 1, со смесительной зоной во втором варианте исполнения, с выступом в форме трубы.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Фиг. 1 показывает установку для проведения соответствующего изобретению способа для получения жидкого чугуна 1 в варианте исполнения комбинированной Corex®-установки прямого восстановления. В первую восстановительную установку 4, шахтную восстановительную Corex®-установку со стационарным слоем, через подводящий трубопровод 20 для подачи содержащих оксид железа шихтовых материалов 2 вводятся содержащие оксид железа шихтовые материалы 2.

Содержащие оксид железа шихтовые материалы 2 восстанавливаются посредством восстановительного газа 5 с образованием частично восстановленного первого железного продукта 3, который затем через один или многие впадающие в плавильный газификатор 11 подводящие трубопроводы 22 для железного продукта вводится в плавильный газификатор 11. Железный продукт 3 в рамках данного текста включает железо как в окисленной, например, оксидной, форме, так и в восстановленной, то есть, металлической, форме. В железном продукте 3 железо присутствует в обеих формах; тогда, например, речь идет о предварительно восстановленном материале носителя железа, который сравнительно в металлической формой восстановлен хотя еще не полностью готовым, однако по сравнению с предшествующим состоянием является уже гораздо более восстановленным. Он также может присутствовать только в одной из форм. В случае Corex® железный продукт 3 представляет собой, например, горячее, так называемое непосредственно восстановленное железо (железо прямого восстановления, DRI), или соответствующий материал носителя железа со степенью металлизации, которая еще не квалифицируется как DRI. В Corex®-способе железный продукт выводится из заполненной горячим восстановительным газом 5 шахтной восстановительной печи первой восстановительной установки 4 и под действием силы тяжести через один или многие нисходящие протоки, и при необходимости через распределительные вентили, самотеком подается в плавильный газификатор 11. Например, могут быть предусмотрены многочисленные, распределенные вокруг купола плавильного газификатора 11 нисходящие протоки.

Дополнительно в плавильный газификатор 11 через подводящий трубопровод 23 подаются в качестве первого носителя 10 углерода твердый носитель углерода, как кусковой уголь, и/или агломерированная угольная мелочь, и/или содержащие уголь брикеты, и первый кислородсодержащий газ 9, 9а через подводящий рабочую среду трубопровод 24. Загрузка первого носителя 10 углерода и частично восстановленного железного продукта 3 в плавильный газификатор 11 выполняется, как правило, по отдельности друг от друга. Первый носитель 10 углерода, например, подводится из накопительного бункера для углеродсодержащего материала через шнековые транспортеры в установленное в центре купола плавильного газификатора 11 распределительное устройство, из которого первый носитель 10 углерода при поступлении в плавильный газификатор 11 распределяется по поперечному сечению плавильного газификатора 11, для этого смотри Фиг. 2 и 3.

Введенный в плавильный газификатор 11 носитель 10 углерода, а также, по обстоятельствам, угольная мелочь 14, с помощью кислородсодержащего газа 9а подвергаются газификации с образованием восстановительного газа 5. Образуется газовая смесь, которая главным образом состоит из СО и Н2.

Восстановительный газ 5 через трубопровод 12 для восстановительного газа вводится в первую восстановительную установку 4, причем перед этим производится обеспыливание в устройстве 26 для удаления пыли. Осажденная пыль опять подается в плавильный газификатор 11, а именно, посредством одной или многих пылеугольных горелок 17.

Введенный в плавильный газификатор 11 первый железный продукт 3 расплавляется под действием тепла, выделяющегося при газификации носителя 10 углерода, с образованием жидкого чугуна 1. Расплавленный в плавильном газификаторе 11 горячий металл и шлак выводятся.

Израсходованный при восстановлении содержащих оксид железа шихтовых материалов 2 восстановительный газ называется колошниковым газом 6, и выводится из первой восстановительной установки 4 через трубопровод 19 для отводимого газа как отводимый газ, и здесь очищается с помощью скруббера 32. Отводимый газ может быть подвергнут сжатию в компрессоре 33, затем удалению 21 СО2 и подогреванию 31, и направлен во вторую восстановительную установку 7 для получения частично восстановленного второго железного продукта 8, в частности, железа прямого восстановления (DRI) в форме губчатого железа. Тем самым для этой второй восстановительной установки 7 становится ненужной собственная установка для получения восстановительного газа, например, риформер, так как этот процесс происходит в плавильном газификаторе 11.

Часть восстановительного газа 5 после выхода из плавильного газификатора 11 может быть дополнительно очищена в скруббере 27, охлаждена и смешана с отводимым газом 6.

Плавильный газификатор 11 располагает тремя типами присоединенных к плавильному газификатору 11 подводящих элементов, которые сформированы как кислородные сопла 15, как пылеугольные горелки 17 и как смесительная зона 18, но которые в каждом случае также могут присутствовать с многообразными конструкциями. С наружной стороны относительно плавильного газификатора 11 подводящие элементы соединены с подводящими рабочую среду трубопроводами 24 для второго кислородсодержащего газа 9b. Имеется по меньшей мере один трубопровод 25 для носителя углерода, с помощью которого второй носитель 13 углерода, который может быть жидким и/или газообразным, подается в плавильный газификатор 11. Если второй носитель углерода является газообразным, также дополнительно трубопровод 25 для носителя углерода может в каждом случае впадать в трубопровод 12 для восстановительного газа

Через трубопровод 25 для носителя углерода, который впадает в смесительную зону 18, в плавильный газификатор 11 вводится второй носитель 13 углерода в жидкостной и/или газообразной форме, например, коксовый газ или природный газ.

Коксовый газ имеет типичный состав из

65 объемных процентов водорода (Н2),

2,5 объемных процентов азота (N2),

6 объемных процентов монооксида углерода (СО),

22 объемных процентов метана (СН4),

3 объемных процентов других углеводородов (CnHm),

1,5 объемных процентов диоксида углерода (СО2).

Трубопровод 25 для носителя углерода в этом случае может быть соединен с коксовальной установкой.

Природный газ имеет типичный состав из

75-99 объемных процентов метана,

1-15 объемных процентов этана,

1-10 объемных процентов пропана.

Кроме того, может содержаться сероводород, азот и диоксид углерода.

Второй носитель 13 углерода и второй кислородсодержащий газ 9b в форме технически чистого кислорода вводятся в смесительную зону 18, которая предусматривается несколько выше стационарного слоя плавильного газификатора 11 внутри него, здесь на такой же высоте, как пылеугольная горелка 17, ниже купола. Смесительная зона 18 здесь не отделена от остального внутреннего пространства плавильного газификатора 11 встроенными элементами, такими как разделительные стенки. При работе плавильного газификатора 11 смесительная зона 18 различима по реакционной зоне (пламени), которая возникает при полном окислении малой части (менее 25%) второго носителя 13 углерода до диоксида углерода СО2 и воды Н2О. Подводящий рабочую среду трубопровод 24 для второго кислородсодержащего газа 9b и трубопровод 25 для носителя углерода впадают в смесительную зону 18. Оба трубопровода могут сходиться под острым углом относительно друг друга, чтобы второй кислородсодержащий газ 9b и второй носитель 13 углерода внутри смесительной зоны 18 двигались вплотную друг к другу и тем самым перемешивались. Также могут быть предусмотрены многочисленные сопла для каждой из обеих рабочих сред 9b, 13, которые размещаются так, что создается завихрение обеих рабочих сред 9b, 13, когда они поступают в смесительную зону 18 через сопла.

В результате смешения второго носителя 13 углерода и второго кислородсодержащего газа 9b это приводит к частичному окислению, то есть, углеводороды второго носителя 13 углерода по большей части преобразуются в монооксид углерода СО и водород Н2. В малой мере (менее 25%) в смесительной зоне 18 кислород кислородсодержащего газа 9b полностью окисляет углеводороды с образованием диоксида углерода СО2 и воды Н2О. При этом образуется пламя с температурой пламени свыше 1000°С, а именно, примерно между 1150 и 1500°С, вследствие чего создается достаточно высокая температура для преобразования в восстановительный газ.

Малая доля (менее 10%) углеводородов второго носителя 13 углерода, которые не разлагаются в смесительной зоне 18 или расщепляются только в более мелкие углеводороды, может быть затем дополнительно разложена в остальном объеме внутри плавильного газификатора 11 действующими в качестве катализатора, и без того присутствующими частицами пыли, которые, помимо прочего, также содержат металлическое железо.

Разумеется, могут быть предусмотрены многочисленные такие смесительные зоны 18, например, многие смесительные зоны 18 на одинаковой высоте и распределенные по периметру плавильного газификатора 11, или многочисленные смесительные зоны 18 друг над другом, или многочисленные смесительные зоны, распределенные друг над другом и по периметру.

В Фиг. 2 представлен только плавильный газификатор 11 из Фиг. 1. Первый носитель 10 углерода в форме угля (сплошные линии) вводится в плавильный газификатор 11 через срединное выпускное отверстие в куполе 30, к которому присоединен подводящий трубопровод 23. При этом первый носитель 10 углерода подается через установленное в центре купола плавильного газификатора 11 распределительное устройство (не показано), из которого первый носитель 10 углерода распределяется по поперечному сечению плавильного газификатора 11.

Железный продукт 3 из шахтной восстановительной печи первой восстановительной установки 4, а именно, железо DRI прямого восстановления, под действием силы тяжести подается самотеком в плавильный газификатор 11 через многочисленные, выполненные в виде нисходящих протоков подводящие железный продукт трубопроводы 22. Многочисленные такие нисходящие протоки распределены по периметру купола 30 плавильного газификатора 11.

Железный продукт 3 и носитель 10 углерода падают через купол 30 вниз в коническую область 29 плавильного газификатора 11 и там образуют стационарный слой 34, который здесь заполняет коническую область 29 примерно наполовину. Но существует также возможность продления нижней части купола 30 в форме цилиндра и укорочения конической области 29. В этом случае коническая область 29 могла бы быть даже полностью заполнена стационарным слоем 34. Входной канал трубопровода 25 для носителя углерода и подводящего рабочую среду трубопровода 24, и, соответственно, представленного патрубка, и тем самым также смесительной зоны 18, тогда были бы размещены в удлиненной нижней цилиндрической области купола 30. В центре стационарного слоя 34 ниже его поверхности находится безреакционная зона, которая называется мертвой зоной 35.

Как второй носитель 13 углерода, так и второй кислородсодержащий газ 9b здесь подводятся с помощью патрубка, который представляет собой продолжение и, соответственно, объединение трубопровода 25 для носителя углерода и подводящего рабочую среду трубопровода 24, сквозь стенку конической области 29. Носитель 13 углерода и второй кислородсодержащий газ 9b могут смешиваться уже в этом патрубке. Но они могут также подаваться в этот патрубок по отдельности (например, по концентрическим трубам), и смешиваться лишь на концевом участке патрубка, который выполнен, например, в виде сопла, или только после конца патрубка внутри плавильного газификатора 11. В любом случае в смесительной зоне 18, которая примыкает к показанному патрубку, происходит (дополнительное) смешение носителя 13 углерода и второго кислородсодержащего газа 9b и частичное окисление.

Входной канал трубопровода 25 для носителя углерода и подводящего рабочую среду трубопровода 24 и, соответственно, представленного патрубка здесь находится примерно на 50-75% высоты конической области 29 (по измерению снизу) плавильного газификатора 11. Тем самым смесительная зона 18 также находится примерно на уровне между 50-75% высоты конической области 29. В зависимости от варианта исполнения, положение может находиться также выше 75% конической области 29 и, соответственно, в нижней части купола 30, например, когда нижняя часть купола 30 сформирована как цилиндрическая область.

В Фиг. 3 представлен вариант исполнения смесительной зоны 18 в форме выступа, который здесь образован цилиндрической трубой 28. В остальном конструкция плавильного газификатора 11 и Corex®-установки является такой же, как в Фиг. 1 и, соответственно, в Фиг. 2.

Цилиндрическая труба 28 вставлена в соответствующее отверстие в плавильном газификаторе 11, и завершается заподлицо с внутренней стенкой плавильного газификатора 11, то есть, не выдается в объем внутри плавильного газификатора 11. Подводящий рабочую среду трубопровод 24 для второго кислородсодержащего газа 9b и трубопровод 25 для носителя углерода, подводящий второй носитель 13 углерода, впадают оба в смесительную зону 18, которая, с одной стороны, сама сформирована трубой 28, и, с другой стороны, также вдается внутрь остального объема плавильного газификатора 11. Внутри трубы 28 может производиться беспрепятственное смешение второго кислородсодержащего газа 9b и второго носителя 13 углерода, при этом энергия для частичного окисления внутри трубы 28 должна также поставляться частичным окислением второго носителя 13 углерода, причем потери поддерживаются незначительными посредством соответствующей огнеупорной облицовки трубы 28.

Для обеспечения того, что смесительная зона 18 является максимально протяженной внутрь плавильного газификатора 11, и тем самым теплопотери в смесительной зоне 18 поддерживаются на низком уровне, продольная ось трубы 28 может быть ориентирована перпендикулярно касательной плоскости внутренней стенки плавильного газификатора 11. В Фиг. 3 труба 28 ориентирована приблизительно горизонтально.

Диаметр трубы 28, как правило, многократно превышает диаметр подводящего рабочую среду трубопровода 24, или трубопровода 25 для носителя углерода, или пылеугольной горелки 17, или выпускного отверстия кислородного сопла 15.

Чтобы иметь возможность преобразования большего количества второго носителя 13 углерода, в одном плавильном газификаторе 11 могут быть предусмотрены многочисленные трубы 28. При этом трубы 28 и соответственные им смесительные зоны 18 - как разъясняется в Фиг. 1 - могут быть распределены вдоль периметра и/или по высоте плавильного газификатора 11.

Оба трубопровода 24, 25 могут опять же сходиться под острым углом друг к другу, чтобы второй кислородсодержащий газ 9b и второй носитель 13 углерода двигались внутри смесительной зоны 18, в частности, внутри трубы 28, вплотную друг к другу и тем самым перемешивались. Также могут быть предусмотрены многочисленные сопла для каждой из обеих рабочих сред 9b, 13, которые размещаются таким образом, что происходит завихрение обеих рабочих сред 9b, 13, когда они поступают через сопла в смесительную зону 18, в частности, в трубу 28.

Как для смесительной зоны 18 без выступа, так и для смесительной зоны 18 с выступом, является действительным то, что они предпочтительно размещаются на расстоянии в 1-2 м выше стационарного слоя 34. Смесительная зона или смесительные зоны 18, например, могут находиться, как показано в Фиг. 2 и 3, ниже купола 30 плавильного газификатора 11 в конической области 29 плавильного газификатора 11, или в нижней части цилиндрического удлиненного купола 30. Коническая область 29 представляет собой расширяющуюся вверх часть плавильного газификатора 11 в форме усеченного конуса.

Если вместо Corex®-установки применяется Finex®-установка, то согласно последней от трех до четырех реакторов с псевдоожиженным слоем, в которых происходит предварительное восстановление рудной мелочи, отбирается частичный поток отходящего газа в качестве отводимого газа, и в остальном используется, как в Фиг. 1. В отводимый газ, как в случае Corex®-установки, также может подаваться часть избыточного газа из плавильного газификатора 11.

Список условных обозначений:

1 жидкий чугун

2 содержащие оксид железа шихтовые материалы

3 частично восстановленный первый железный продукт

4 первая восстановительная установка

5 восстановительный газ

6 колошниковый газ

7 вторая восстановительная установка

8 частично восстановленный второй железный продукт

9 кислородсодержащий газ

9а первый кислородсодержащий газ

9b второй кислородсодержащий газ

10 первый носитель углерода

11 плавильный газификатор

12 трубопровод для восстановительного газа

13 второй носитель углерода

14 угольная мелочь

15 кислородное сопло

16 пыль

17 пылеугольная горелка

18 смесительная зона

19 трубопровод для отводимого газа

20 подводящий трубопровод для подачи содержащих оксид железа шихтовых материалов

21 удаление СО2

22 подводящий трубопровод для железного продукта

23 подводящий трубопровод для первого носителя 10 углерода

24 подводящий рабочую среду трубопровод

25 трубопровод для носителя углерода

26 устройство для удаления пыли

27 скруббер

28 выступ (труба)

29 коническая область плавильного газификатора 11

30 купол плавильного газификатора 11

31 нагрев

32 скруббер для колошникового газа

33 компрессор

34 стационарный слой

35 мертвая зона

Изобретение относится к способу получения жидкого чугуна (1) и плавильному газификатору для получения чугуна. Способ включает восстановление содержащих оксиды железа шихтовых материалов (2) в частично восстановленный первый железный продукт (3) в первой восстановительной установке (4), введение частично восстановленного первого железного продукта (3), первого кислородсодержащего газа (9, 9а) и первого носителя (10) углерода в плавильный газификатор (11), введение второго газообразного и/или жидкого носителя (13) углерода и второго кислородсодержащего газа (9b) в смесительную зону (18) внутри плавильного газификатора (11) выше его стационарного слоя, смешение второго газообразного и/или жидкого носителя (13) углерода со вторым кислородсодержащим газом (9b) в смесительной зоне (18), причем для достижения частичного окисления второго газообразного и/или жидкого носителя (13) углерода внутри смесительной зоны (18) коэффициент избытка воздуха регулируют в диапазоне от 0,2 до 0,4, предпочтительно между 0,3 и 0,35, и смешение образованного частичным окислением газа из смесительной зоны (18) с газом в остальном объеме внутри плавильного газификатора (11). Изобретение обеспечивает сокращение расхода твердых носителей углерода в плавильном газификаторе. 2 н. и 12 з.п. ф-лы, 3 ил.

1. Способ получения жидкого чугуна (1), включающий:

- восстановление содержащих оксиды железа шихтовых материалов (2) в частично восстановленный первый железный продукт (3) в первой восстановительной установке (4) с помощью восстановительного газа (5) и выведение израсходованного при восстановлении восстановительного газа (5) в качестве колошникового газа (6) или отходящего газа,

- введение частично восстановленного первого железного продукта (3), первого кислородсодержащего газа (9а) и первого носителя (10) углерода в плавильный газификатор (11),

- газификацию носителя (10) углерода кислородсодержащим газом (9а) и расплавление частично восстановленного первого железного продукта (3) с образованием жидкого чугуна (1) при выделении восстановительного газа (5) в плавильном газификаторе (11),

- введение по меньшей мере частичного количества восстановительного газа (5) в первую восстановительную установку (4) с помощью трубопровода (12) для восстановительного газа, отличающийся тем, что он дополнительно включает:

- введение второго газообразного и/или жидкого носителя (13) углерода, а также второго кислородсодержащего газа (9b) в смесительную зону (18) внутри плавильного газификатора (11) выше его стационарного слоя,

- смешение второго газообразного и/или жидкого носителя (13) углерода со вторым кислородсодержащим газом (9b) в смесительной зоне (18), причем для достижения частичного окисления второго газообразного и/или жидкого носителя (13) углерода внутри смесительной зоны (18) коэффициент избытка воздуха регулируют в диапазоне от 0,2 до 0,45, предпочтительно между 0,3 и 0,35, и

- смешение образованного частичным окислением газа из смесительной зоны (18) с газом в остальном объеме внутри плавильного газификатора (11).

2. Способ по п.1, отличающийся тем, что второй кислородсодержащий газ представляет собой технически чистый кислород с содержанием О2 по меньшей мере 90%.

3. Способ по п. 1 или 2, отличающийся тем, что смешение второго газообразного и/или жидкого носителя (13) углерода со вторым кислородсодержащим газом (9b) выполняют только посредством давления и направления второго газообразного и/или жидкого носителя (13) углерода и второго кислородсодержащего газа (9b) при введении.

4. Способ по любому из пп. 1-3, отличающийся тем, что смешение образовавшегося в результате частичного окисления газа из смесительной зоны (18) с газом в остальном объеме внутри плавильного газификатора (11) производят только посредством давления и направления при введении второго носителя (13) углерода и второго кислородсодержащего газа (9b).

5. Способ по любому из предшествующих пунктов, отличающийся тем, что смесительную зону (18) по меньшей мере частично окружают находящимся в плавильном газификаторе (11) восстановительным газом (5).

6. Способ по любому из предшествующих пунктов, отличающийся тем, что смесительную зону (18), по меньшей мере частично, пространственно отделяют от остального объема внутри плавильного газификатора (11).

7. Способ по любому из предшествующих пунктов, отличающийся тем, что смесительную зону (18), по меньшей мере частично, формируют ориентированным наружу выступом (28) из внутренней стенки плавильного газификатора (11).

8. Способ по любому из предшествующих пунктов, отличающийся тем, что смесительную зону (18) размещают над стационарным слоем плавильного газификатора (11) в температурной области 1000-1100°С, в частности около 1050°С.

9. Способ по любому из предшествующих пунктов, отличающийся тем, что по меньшей мере одну смесительную зону (18) располагают на 1-2 м выше стационарного слоя (34) плавильного газификатора (11).

10. Способ по любому из предшествующих пунктов, отличающийся тем, что газообразный второй носитель углерода в плавильный газификатор (11) вводят свыше 100 м3 в расчете на тонну чугуна, в частности свыше 140 м3 на тонну чугуна.

11. Способ по любому из предшествующих пунктов, отличающийся тем, что колошниковый газ (6) или отходящий газ, по меньшей мере частично, вводят во вторую восстановительную установку (7), которая сформирована как шахтная восстановительная установка или как кипящий слой и в которой дополнительные содержащие железо шихтовые материалы восстанавливают в частично восстановленный второй железный продукт (8), в частности губчатое железо.

12. Плавильный газификатор (11) для получения чугуна способом по любому из пп. 1-11, содержащий по меньшей мере:

- один подводящий железный продукт трубопровод (22) для введения частично восстановленного первого железного продукта (3),

- один подводящий рабочую среду трубопровод (24) для введения первого кислородсодержащего газа (9а) и

- один подводящий трубопровод (23) для введения первого носителя (10) углерода в плавильный газификатор (11), отличающийся тем,

что предусмотрен по меньшей мере один трубопровод (25) для носителя углерода для введения второго газообразного и/или жидкого носителя углерода (13), а также по меньшей мере один подводящий рабочую среду трубопровод (24) для введения второго кислородсодержащего газа (9b) в смесительную зону (18) внутри плавильного газификатора (11) над его стационарным слоем, причем смесительная зона (18), по меньшей мере частично, образована ориентированным наружу выступом (28) из внутренней стенки плавильного газификатора (11).

13. Плавильный газификатор по п.12, отличающийся тем, что плавильный газификатор (11) имеет купол (30) и примыкающую к нему коническую область (29) и выступ (28) находится в пределах 50-100%, в частности в пределах 50-75% высоты конической области (29).

14. Плавильный газификатор по п.13, отличающийся тем, что плавильный газификатор (11) имеет купол (30) и примыкающую к нему коническую область (29), причем нижняя часть купола (30) сформирована как цилиндрическая область и выступ (28) находится внутри цилиндрической области.

| CN 104946841 A, 30.09.2015 | |||

| CN 103966380 A, 06.08.2014 | |||

| Устройство для блокировки действия автоматического включения резервного электропитания | 1976 |

|

SU594557A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА РАСПЛАВЛЕННОГО ЖЕЛЕЗА ПУТЕМ ИНЖЕКТИРОВАНИЯ МЕЛКОДИСПЕРСНОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА В ГАЗОГЕНЕРАТОРНУЮ ПЛАВИЛЬНУЮ ПЕЧЬ И СПОСОБ ПРОИЗВОДСТВА РАСПЛАВЛЕННОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ТАКОЙ УСТАНОВКИ | 2005 |

|

RU2346058C2 |

Авторы

Даты

2019-05-27—Публикация

2017-04-26—Подача