Взаимосвязанная группа изобретений относится к металлургии, в частности к способу прямого получения железоуглеродистых сплавов с помощью плазменной технологии с применением мелкозернистого железосодержащего материала, а также к установке для осуществления способа.

Известен способ получения металлов и металлических сплавов из окислов металлов в металлургическом реакторе, включающий создание ванны расплава, содержащей металл и шлак, инжектирование несущего газа и твердого углеродсодержащего материала, и/или окислов металла, и/или другого твердого материала в ванну расплава, обеспечивая выбрасывание частиц расплава металла и шлака в пространство над поверхностью ванны расплава для образования переходной зоны, инжектирование кислородсодержащего газа в пространство над поверхностью ванны расплава для дожигания реакционных газов, выделяющихся из ванны расплава в переходную зону, отличающийся тем, что несущий газ и твердый углеродсодержащий материал, и/или окислы металла, и/или другой твердый материал подают через участок в боковой стенке реактора, контактирующий с ванной расплава, и/или сверху над ванной расплава, при этом в качестве углеродсодержащего материала используют любой подходящий углеродсодержащий материал в твердой, жидкой или газообразной форме, а в качестве кислородсодержащего газа используют воздух (Патент России №2162108, кл. 7 С21В 13/00, С21С 5/32, Заявл. 04.04.1996. Бюл. №2, 1997).

Однако в данном способе раскрыта только концепция вдувания окислов металла и углеродсодержащего материала в плавильную зону металлургического реактора без изложения и описания приемов, характеризующих проблему ввода, в частности мелкодисперсной руды. Эффект тепломассообменных процессов взаимодействия вдуваемых на поверхность расплава частиц материала низкий, поскольку частицы отражаются от поверхности расплава.

Известен способ загрузки носителей металла, содержащих мелкозернистую фракцию, и носителей углерода в плавильный аппарат, имеющий плавильную зону, включающий их ввод выше уровня плавильной зоны, опускание в плавильную зону и проход через нее с одновременным образованием в нижней части аппарата расплава металла за счет газификации угля при подаче кислорода в нижней части плавильного аппарата, при этом носители углерода и носители металла вводят в плавильный аппарат по центру над плавильной ванной с формированием центральной струи носителей металла, окруженной по периферии оболочечной струей, образованной носителями углерода, при этом носители углерода и носители металла вводят в плавильный аппарат гравитационным путем (Патент России №2165984, кл. 7 С21В 13/14. Заявл. 09.06.1997. Бюл. №12, 2001).

Однако этот способ непригоден для переработки мелкодисперсных носителей металла (железа), поскольку из-за сильного потока восстановительного газа, образующегося в плавильной зоне, мелкодисперсные носители железа мгновенно выносились бы из плавильного аппарата. Уносу частиц способствует также температура в верхней части печи, которая слишком низка, чтобы обеспечить плавление и агломерацию мелких частиц на участке загрузки с образованием более крупных частиц, которые, несмотря на восходящий поток восстановительного газа, могли бы оседать в плавильную зону.

Наиболее близким по технической сущности и достигаемому результату (прототип) принят способ получения жидкого чугуна или жидких стальных полупродуктов из мелкозернистого железосодержащего материала, включающий его подачу и расплавление в зоне плавильной газификации плавильного газификатора, в котором при подводе углеродсодержащего материала и кислородсодержащего газа одновременно получают восстановительный газ в слое из твердых носителей углерода, отличающийся тем, что мелкозернистый железосодержащий материал подают в плавильный газификатор с помощью кислородной горелки с образованием высокотемпературной зоны горения, центрально выше слоя из твердых носителей углерода, но в непосредственной близости от него, а создаваемую в высокотемпературной зоне горения струю плавления направляют к поверхности слоя из твердых носителей углерода и с ней вдувают железосодержащий материал, при этом дополнительно в зону плавильной газификации вводят кусковой углеродсодержащий материал и кусковой железосодержащий материал через подводящие трубопроводы, входящие в верхнюю зону плавильного газификатора (Патент Украины №37264, кл. 7 С21В 13/00. Заявл. 18.07.1996. Бюл. №4, 2001).

Добавка мелкодисперсной руды через верхнюю часть плавильного газификатора влечет за собой значительный пылеунос с отходящими газами и вследствие этого потери железа и углерода, что снижает эффективность протекания физико-химических и массообменных процессов в ванне расплава. Из-за налипания или отложения оксидосодержащего материала в канале подачи на стенках и других частях газификатора возникают отказы, из-за которых становится невозможной непрерывная эксплуатация оборудования. Удаление отложений является очень трудоемким процессом, увеличивающим как трудозатраты, так и затраты из-за потери производительности, измеряемой количеством выплавляемого металла.

Известна установка для получения жидкого чугуна или стального полупродукта, включающая плавильный сосуд с огнеупорной футеровкой, отверстия для загрузки сырья, выпуска шлака и металла, отверстия для ввода кислородсодержащего газа, выполненные в стенках сосуда в направлении к его середине, и сопла для подачи углерода, отличающаяся тем, что плавильный сосуд снабжен расположенными в верхней и/или средней частях плазменными горелками, при этом плазменные горелки выполнены с возможностью поворота в горизонтальной и/или вертикальной плоскостях, а сосуд снабжен дополнительными соплами для подачи реагентов, расположенными в днище (Патент СССР №1118292, кл. С21В 13/00. Заявл. 02.04.81. Бюл. №37, 1984).

Расположение в основании установки сопел, через которые в плавильную зону подается угольная и/или коксовая пыль, кислород, инертные газы, природный газ или жидкий носитель углерода, снижает прочность основания установки, которое наряду с этим подвергается большой термической нагрузке, что приводит к прогару дна. Это вызывает повышенный износ и, следовательно, повышение затрат средств и времени на ремонт установки.

Наиболее близкой по технической сущности и достигаемому результату (прототип) принята установка для получения жидкого чугуна или жидких стальных полуфабрикатов, содержащая плавильный газификатор с подводящими и отводящими трубопроводами для подвода углеродсодержащего и железосодержащего материалов, для отсоса полученного в нем восстановительного газа и для подвода кислородсодержащего газа, а также с отверстием для слива шлака и железа, причем плавильный газификатор имеет нижний участок для сбора расплавленного чугуна и жидкого шлака, расположенный над ним средний участок со слоем из твердых носителей углерода и верхний участок в качестве успокоительного пространства, отличающаяся тем, что плавильный газификатор снабжен горелкой для подвода в плавильный газификатор кислородсодержащего газа и мелкозернистого железосодержащего материала, головка которой расположена в зоне перехода от среднего участка к верхнему участку, в центральной зоне поперечного сечения успокоительного пространства, при этом головка горелки направлена к поверхности слоя из твердых носителей углерода и снабжена трубками для подвода мелкого угля, устья которых расположены в непосредственной близости от головки горелки, причем трубки для подвода мелкого угля направлены в плавильный газификатор сбоку внутрь, предпочтительно под углом вниз (Патент Украины №37264, кл. 7 С21В 13/00. Заявл. 18.07.1996. Бюл. №4, 2001).

При использовании угля в качестве топлива, выделяющего тепло, в устройство попадает сера. Это приведет к необходимости применения дорогостоящего оборудования для уменьшения вредных выделений, а также к исключению серы в получаемом металле.

В основу первого из группы изобретений поставлена задача усовершенствования способа прямого получения железоуглеродистых сплавов путем предварительного плавления кускового железосодержащего материала и дополнительного использования мелкозернистой железной руды во время проведения плавильно-восстановительного процесса получения расплавленного металла, согласно которому мелкозернистую руду вдувают непосредственно в расплав с помощью плазменной восстановительной струи в среде газовоздушной смеси с соотношением объемного содержания кислорода воздуха и природного газа O2/СН4=0,3...0,5 и за счет этого предотвратить слипание частиц, увеличить реакционную высокотемпературную зону без изменения размеров печи и повысить коэффициент использования рабочих газов.

В основу второго из группы изобретений поставлена задача усовершенствования установки для получения железоуглеродистых сплавов путем модификации конструкции устройства для подвода мелкозернистого железосодержащего концентрата в плавильную печь, в котором дополнительно установлен плазмотрон косвенного действия, к соплу которого примыкает выпускное отверстие трубопровода подвода мелкозернистого концентрата, что позволяет обеспечить подачу материала в восстановительной плазменной струе непосредственно в расплав и необходимое его полное восстановление, и за счет этого уменьшить энергетические затраты на тонну выплавляемого металла и размер плавильной печи при заданной производительности.

Первая поставленная задача решается тем, что в способе прямого получения железоуглеродистых сплавов, включающем подачу кускового железосодержащего материала и мелкозернистого железосодержащего концентрата раздельными потоками в плавильную печь, последующее их расплавление в плавильной зоне, согласно изобретению кусковой материал вводят в верхнюю зону плавильной печи в количестве 85-90% от общего объема рабочего пространства печи, продувают кусковой материал в нижней части печи восстановительными плазменными струями, истекающими из плазмотронов косвенного действия, которые располагают под одинаковыми углами к поду печи, и при образовании расплава производят дозагрузку железосодержащего концентрата заданного объема вибротранспортированием по каналу, выполненному в футеровке печи, при этом концентрат подают по каналу на плазменную восстановительную струю дополнительного плазмотрона и вдувают вместе с ней в ванну расплава таким образом, что вектор подачи мелкозернистого концентрата пересекает ось струи, причем концентрат охлаждают в канале транспортирования до температуры не более 900°С путем формирования кольцевого потока газовоздушной смеси вокруг канала и по его длине, а после окончания дозагрузки заданного объема концентрата продолжают термическое воздействие восстановительными плазменными струями на расплав до полного восстановления железосодержащего материала, после чего сливают металл и шлак, причем кусковой железосодержащий материал загружают в печь в виде окатышей, брикетов и других материалов, а размер частиц железосодержащего концентрата составляет от 0,1 до 6,0 мм, при этом соотношение объемного содержания кислорода воздуха и природного газа в газовоздушной смеси составляет O2/СН4=0,3...0,5, а концентрат и газовоздушную смесь подают раздельно через коаксиально расположенные каналы внутри футеровки боковой стенки печи на восстановительную плазменную струю дополнительного плазмотрона.

Способ обеспечивает использование и переработку мелкозернистой железной руды без ее окомкования, плавление и окончательное восстановление мелких частиц концентрата.

Ввод железосодержащего концентрата по каналу в футеровке печи на плазменную струю приводит к равномерному поперечному взаимодействию материала с плазменной струей и плавному повороту материала в направлении продольной оси плазменной струи, при этом массообмен осуществляется за счет молекулярной диффузии вещества струи в поток материала.

В условиях промышленного процесса канал транспортирования концентрата, расположенный в футеровке печи, находится в интервале рабочих температур порядка 900-1000°С. Железосодержащий концентрат при транспортировании в канале подвергают вибрационному воздействию и охлаждению путем формирования кольцевого потока газовоздушной смеси вокруг канала и по его длине с соотношением объемного содержания кислорода воздуха и природного газа O2/CH4=0,3...0,5. При соотношении объемного содержания кислорода воздуха и природного газа менее 0,3 происходит интенсивное выделение сажистого пироуглерода, а при соотношении более 0,5 - образование полных окислов. Подача газовоздушной смеси при указанном соотношении позволяет снизить температуру в канале транспортирования концентрата на 240-320°С.

Вторая поставленная задача решается тем, что в установке для получения железоуглеродистых сплавов, содержащей плавильную печь, загрузочное устройство для кускового железосодержащего материала, расположенное в своде печи, и устройство для подвода мелкозернистого железосодержащего концентрата в плавильную печь, летку для слива металла и шлака, выходное отверстие для отходящих из печи газов, средства для высокотемпературного нагрева материала, согласно изобретению устройство для подвода мелкозернистого железосодержащего концентрата снабжено плазмотроном косвенного действия, установленным в боковой стенке печи, срез сопла которого примыкает в канале футеровки к выпускному отверстию основного трубопровода подвода мелкозернистого железосодержащего концентрата, при этом канал выполнен переменного поперечного сечения, увеличивающимся в направлении плавильной зоны печи, а средства для высокотемпературного нагрева материала выполнены в виде установленных в боковых стенках печи на одном уровне пар плазмотронов косвенного действия, продольные оси которых направлены к центру пода, а сопла контактируют с ванной расплава, при этом основной трубопровод подвода мелкозернистого концентрата расположен в футеровке боковой стенки печи, верхний конец которого соединен с загрузочным лотком, снабженным вибратором, причем устройство для подвода мелкозернистого концентрата включает коаксиально установленные трубы, образующие тракты подачи мелкозернистого концентрата и охладителя, а сопло плазмотрона, установленного в устройстве для подвода мелкозернистого концентрата, расположено выше предполагаемого уровня расплава.

Основными узлами предложенной установки являются: плавильная печь, ванна печи со сводом, футерованные жаростойкими материалами, плавильные плазмотроны косвенного действия, установленные в боковой стенке печи, продольные оси которых направлены к центру пода, а сопла контактируют с ванной расплава, дополнительный плазмотрон, установленный выше предполагаемого уровня расплава, сопло которого примыкает к выпускным отверстиям коаксиально установленных трубопроводов, внутренний из которых (основной) предназначен для подачи мелкозернистого железосодержащего концентрата, а второй - для подачи хладоагента. Конструкция устройства для подвода мелкозернистого концентрата предусматривает жесткую связь загрузочного лотка и внутреннего трубопровода транспортирования концентрата и снабжена вибратором.

Использование указанной совокупности признаков позволило дополнительно к кусковому железосодержащему материалу, который загружается в плавильную печь обычным способом через загрузочное устройство в своде печи, при получении расплава использовать мелкозернистый железосодержащий концентрат для его плавления с помощью плазменной восстановительной струи.

Кроме того, установка обладает рядом таких достоинств, как возможность получения высоких и легкорегулируемых температур в печном пространстве посредством горячего газа плазмы, поддержание восстановительной атмосферы, достижение высоких скоростей плавления как кускового, так и мелкозернистого железосодержащего материала, повышенным качеством полученного продукта плавки за счет снижения содержания в нем вредных примесей.

Благодаря предложенной конструкции установки созданы условия для инжекции мелкозернистого концентрата в среде восстановительного газа с помощью плазмотрона косвенного действия через канал в боковой стенке плавильной печи над поверхностью ванны расплава. За счет этого интенсифицируется тепломассообмен между плазменным потоком и исходным материалом.

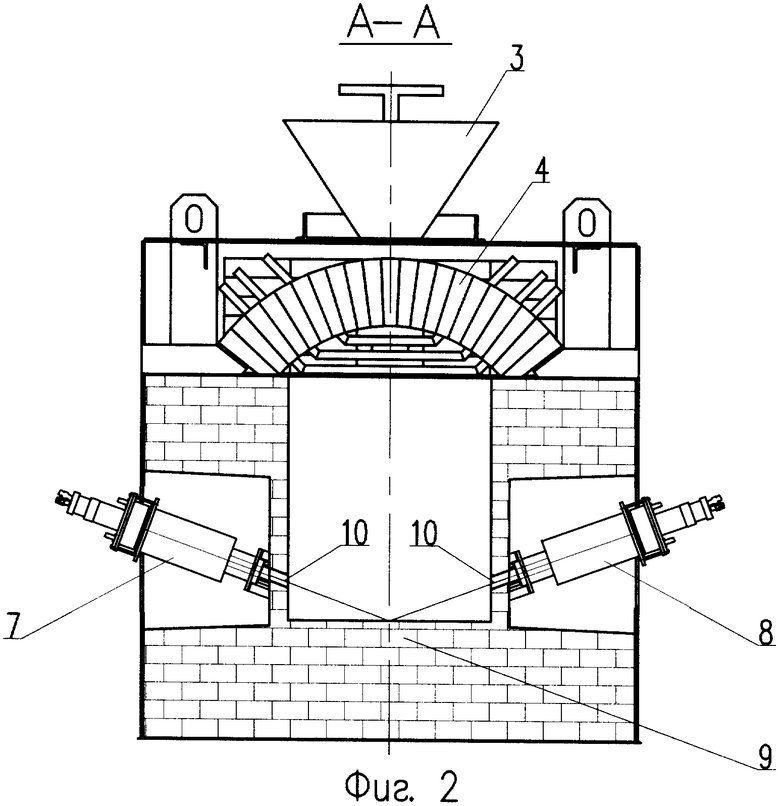

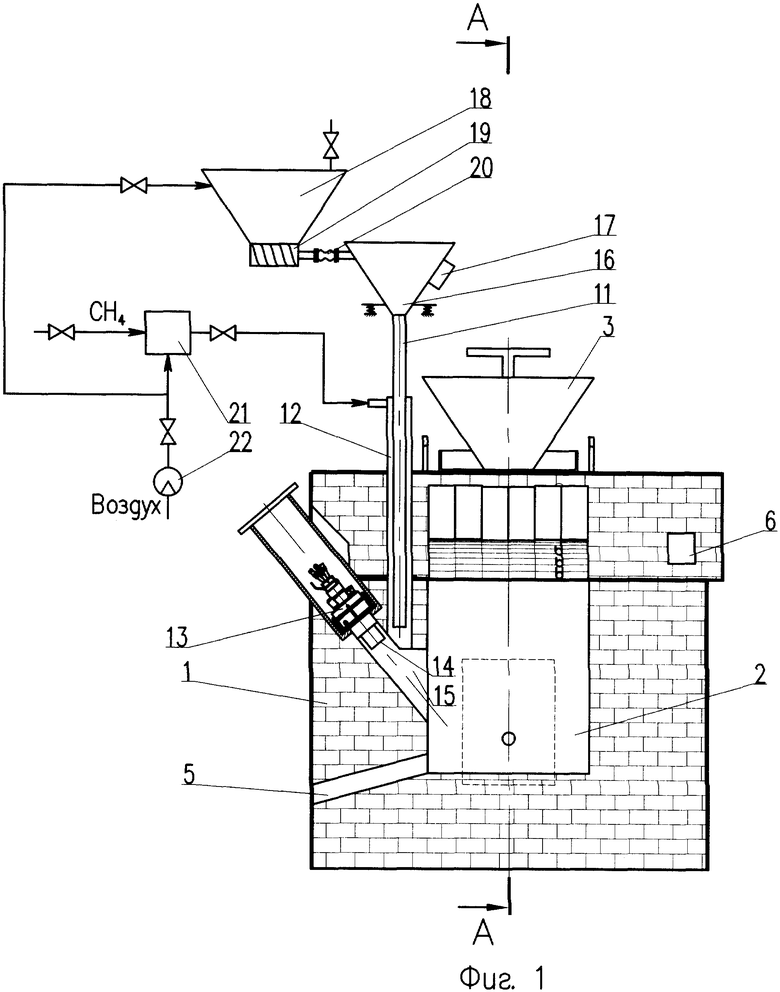

Сущность изобретения поясняется чертежами, где на фиг.1 - заявленная установка для получения железоуглеродистых сплавов, продольный разрез; на фиг.2 - разрез А-А фиг.1.

Заявленный способ реализуется следующим образом.

Плавильную печь с помощью плазмотронов разогревают до температуры более 1000°С. По достижении заданной температуры в рабочее пространство печи через загрузочное устройство в своде загружают под действием силы тяжести окускованные железорудные материалы в количестве 85-90% от общего объема рабочего пространства печи. Процесс восстановления протекает при интенсивном подводе тепла и восстановительного газа через плазмотроны. Материал доводят до плавления и получают заданный уровень расплава. Плазмотроны продолжают работать. Параллельно производят загрузку приемного бункера мелкозернистым железосодержащим концентратом с размером частиц от 0,1 до 6,0 мм. Перед подачей в приемный бункер мелкую руду высушивают и просеивают. Мелкозернистый железорудный материал может быть невосстановленный (железорудный концентрат, измельченная руда) и/или частично восстановленный. Степень предварительного восстановления может изменяться от относительно низкой до относительно высокой металлизации порядка 70-90%. Из приемного бункера концентрат через гибкий рукав принудительно вводят в закрытый лоток, из которого концентрат вибротранспортируют по каналу, расположенному в футеровке боковой стенки печи. Так как температура футеровки печи достигает значения до 1000°С, канал транспортирования концентрата охлаждают путем формирования вокруг канала и по его длине кольцевого потока газовоздушной смеси с постоянным расходом. Подготовку газовоздушной смеси ведут при соотношении объемного содержания кислорода воздуха и природного газа α=0,3...0,5. На выходе из канала газопорошковая смесь попадает на плазменную струю дополнительного плазмотрона и получает дополнительную кинетическую энергию для внедрения в расплав. При загрузке печи мелкозернистым железосодержащим концентратом в приемный бункер вдувают воздух, а в загрузочный лоток вдувают газовоздушную смесь с аналогичным соотношением объемного содержания компонентов (α=0,3...0,5), в результате этого увеличивается смешиваемость концентрата с газовоздушной смесью, что предотвращает слипание материала, и поддерживается давление в приемном бункере и лотке равным или большим, чем давление в зоне ввода концентрата в плазму. Продолжают дозагрузку мелкозернистого концентрата заранее установленного объема при работающих плазмотронах. При достижении заданного уровня расплава и температуры производят выпуск металла и шлака, отключают плазмотроны и производят загрузку кускового железосодержащего материала. Далее процесс повторяется.

Как показано на фиг.1 и 2, установка включает плавильную печь 1 с зоной 2 прямого восстановления металла, загрузочное устройство 3 для кускового железосодержащего материала, расположенное в своде 4 печи, летку 5 для слива металла и шлака, выходное отверстие 6 для отходящих из печи газов. В боковых стенках плавильной печи 1 расположены на одном уровне плазмотроны 7 и 8 косвенного действия, продольные оси которых направлены к центру пода 9, а сопла 10 контактируют с ванной расплава. Печь 1 оборудована устройством для подвода мелкозернистого железосодержащего концентрата, образованным расположенным в футеровке боковой стенки печи основным трубопроводом 11, через который транспортируется мелкозернистый концентрат, и коаксиально расположенной наружной трубой 12 для подвода охладителя. Пропускная способность коаксиально расположенных труб 11 и 12 обусловлена их диаметрами. Устройство для подвода мелкозернистого концентрата в печь включает также дополнительный плазмотрон 13, установленный в боковой стенке печи, срез сопла 14 которого примыкает к выходным отверстиям коаксиальных труб 11 и 12 в полости канала 15, выполненного в футеровке печи с переменным поперечным сечением, увеличивающимся в направлении плавильной зоны. Основной трубопровод 11 в верхней части жестко связан с загрузочным лотком 16, на котором смонтирован вибратор 17, при этом лоток 16 и основной трубопровод 11 установлены с возможностью вибровоздействия. Лоток 16 установлен на упругих связях.

Установка снабжена приемным бункером 18 для мелкозернистого железосодержащего концентрата с установленным в его нижней части шнековым механизмом 19, выход которого через гибкий рукав 20 связан с лотком 16.

Кроме того, установка снабжена смесителем 21 с патрубками ввода природного газа и воздуха. Подача воздуха в смеситель 21 осуществляется компрессором 22. Смеситель 21 предназначен для получения газовоздушной смеси с соотношением объемного содержания кислорода воздуха и природного газа α=0,3...0,5 и связан трубопроводом через обратные клапаны с лотком 16 и наружной трубой 12. Приемный бункер 18 связан воздуховодом с компрессором 22. Подвод газовоздушной смеси в лоток 16 обеспечивает выравнивание давления в системе лоток - зона восстановления печи.

Подача газовоздушной смеси в наружную трубу 12, расположенную в футеровке печи, обеспечивает охлаждение основного трубопровода 11, через который транспортируется мелкозернистый железосодержащий концентрат.

Установка работает следующим образом.

Перед началом работы установки по технологической инструкции разогревается футеровка печи до температуры 1000-1100°С. В конце периода разогрева в печь через загрузочное устройство 3 в своде 4 печи загружают кусковой железосодержащий материал в количестве 85-90% от общего объема рабочего пространства печи. Материал продувают восстановительными плазменными струями и доводят до плавления. Предварительно высушенный и просеянный мелкозернистый железорудный концентрат загружают в приемный бункер 18, закрывают крышки приемного бункера 18 и загрузочного лотка 16. Включают дополнительный плазмотрон 13. Шнековым механизмом 19 перегружают концентрат из приемного бункера 18 в загрузочный лоток 16. Одновременно подают газовоздушную смесь из смесителя 21 в наружную трубу 12 и лоток 16, а в бункер 18 с помощью компрессора 22 подают воздух. Включают вибратор 17, установленный на загрузочном лотке. Лоток 16 совместно с основным трубопроводом 11 колеблется с заданной частотой, при этом трубопровод 11 колеблется в наружной трубе 12. На выходе из трубопровода 11 образуется газопорошковая смесь, которая попадает на плазменную струю дополнительного плазмотрона и за счет кинетической энергии струи вдувается в расплав. За счет вдува воздуха в приемный бункер и газовоздушной смеси в загрузочный лоток, в них поддерживается давление, величина которого равна или превышает давление в зоне ввода концентрата в плазму. Дозагрузку концентрата производят при работающих плазмотронах. Интенсивное перемешивание зеркала ванны выравнивает температуру металла и расплавленного шлака и непрерывно обновляет поверхность шлака, который постоянно остается перегретым и жидким.

После окончания дозагрузки предусмотренного заранее объема концентрата и его переплава, металл и шлак сливают через летку, выключают плазмотроны. Установка технически подготовлена для загрузки кускового железосодержащего материала через загрузочное устройство 3 и повторного проведения процесса плавки.

Пример

Установка для прямого получения железоуглеродистых сплавов включает плавильную печь с объемом внутренней полости 0,7 м3. В нижней боковой части печи симметрично друг другу установлены два плазмотрона косвенного действия мощностью по 0,5 МВт каждый и направлены под углом к центру пода. В боковой стенке печи, с противоположной стороны от летки, установлен дополнительный плазмотрон мощностью 0,1 МВт, сопло которого расположено выше уровня расплава. В футеровке боковой стенки печи вертикально установлены коаксиально расположенные трубы, выпускные отверстия которых в канале футеровки примыкают к срезу сопла дополнительного плазмотрона. Образующие выходного участка канала расположены с расходящимся по ходу потока наклоном. Диаметр внутренней трубы (основного трубопровода) составляет 21 мм, а диаметр наружной трубы - 40 мм. В верхней части печи внутренняя труба жестко связана с загрузочным лотком, закрытым герметичной крышкой с внутренним объемом 0,01 м3. На боковой стенке загрузочного лотка закреплен вибратор, а лоток установлен на амортизаторах. Дополнительно установлен приемный бункер объемом 0,5 м3 со шнековым механизмом в нижней его части, выход которого через гибкий рукав связан с загрузочным лотком. Плавильную печь разогревают до температуры 1100°С. Через загрузочное устройство, расположенное в своде печи, загружают окатыши объемом 0,5 м3 (массой 1 т) и кусковую известь для офлюсования пустой породы.

Химический состав окатышей, %: Fe2O3 - 87,2, FeO - 3,1, CaO - 2,14, MgO - 9,1, Mn - 0,3, SiO2 - 8,2.

Процесс восстановления протекает в течение 1,5 ч при интенсивном подводе тепла и восстановительного газа через плазмотроны.

По истечении указанного времени в плавильной зоне появляется расплав. Загружают приемный бункер мелкозернистым железорудным концентратом с содержанием FeОБЩЕЕ - 66,9, который перед подачей в бункер высушивают и просеивают.

Химический состав концентрата, %: Fe2O3 - 61,7, FeO - 30,5, SiO2 - 5,8, CaO - 0,4, Mg - 0,58, P - 0,021, S - 0,4 (Концентрат Ингулецкого ГОКа).

Из приемного бункера концентрат перегружают в загрузочный лоток с помощью шнекового механизма, при этом в лоток и наружную коаксиально расположенную трубу подают газовоздушную смесь с соотношением объемного содержания О2/CH4 α=0,4 и давлением 105 Па.

Подача газовоздушной смеси при указанном соотношении позволила снизить температуру в основном трубопроводе подачи концентрата, нагреваемого от кладки печи, с 1000 до 850°С.

Указанный объем концентрата (0,5 м3) непрерывно перегружают через загрузочный лоток и основной трубопровод в печь за время 60-80 мин. Концентрат попадает на плазменную струю дополнительного плазмотрона и внедряется в расплав. Через каждые 300-400 кг загруженного концентрата через загрузочное устройство в своде печи вводят кусковую известь из расчета основности шлака 1,2-1,4.

Продолжают термическое воздействие восстановительными плазменными струями, доводят температуру расплава до 1630°С. Затем открывают летку, совместно выпускают металл и шлак. Расплав направляют на участок разделения шлака и металла.

Таким образом, настоящее изобретение направлено на исключение из техпроцесса операции окомкования мелкозернистого железосодержащего концентрата, что значительно упрощает технологию, снижает капитальные и производственные затраты на тонну горячего металла и позволяет увеличить удельную производительность с единицы площади пода печи.

Изобретение относится к металлургии, в частности к прямому получению железоуглеродистых расплавов с помощью плазменной технологии. Кусковой материал вводят в верхнюю зону плавильной печи в количестве 85-90% от общего объема рабочего пространства печи. Продувают материал восстановительными плазменными струями плазмотронов косвенного действия. При образовании расплава подают заданный объем железосодержащего концентрата по каналу на плазменную восстановительную струю дополнительного плазмотрона и вдувают в расплав таким образом, что вектор подачи концентрата пересекает ось струи. Концентрат в канале транспортирования охлаждают до температуры не более 900°С. После окончания подачи заданного объема концентрата продолжают термическое воздействие на расплав восстановительными плазменными струями. Дополнительный плазмотрон установлен в боковой стенке печи, а срез сопла примыкает в канале футеровки к выпускному отверстию трубопровода подачи концентрата. Канал выполнен увеличивающимся в направлении плавильной зоны печи. Изобретение позволяет упростить технологию, снизить капитальные и производственные затраты, увеличить удельную производительность. 2 н. и 7 з.п. ф-лы, 2 ил.

| US 4504307 А, 12.03.1985 | |||

| Способ получения жидкого чугуна или стального полупродукта из железосодержащего материала и установка для его реализаций | 1981 |

|

SU1118292A3 |

| Плазменнодуговая печь для плавки металла | 1980 |

|

SU1003392A1 |

| ПЛАЗМЕННАЯ ПЕЧЬ | 1991 |

|

RU2007676C1 |

Авторы

Даты

2008-12-27—Публикация

2007-01-10—Подача