Изобретение относится к оборудованию изготовления пироксилиновых порохов, а именно к установке мешки артиллерийских порохов.

Более 70 лет процесс мешки артиллерийских порохов осуществляется на аппарате Тарасова (В.И. Гиндич, Технология пироксилиновых порохов, т. 2, Производство порохов, Казань, 1995, с. 304-305). Мешают на нем сначала малые партии, а затем общие, большие. Этот процесс связан с применением ручного труда. Каждая малая партия (500 кг) мешается, т.е. пропускается через аппарат Тарасова, трижды, а их в общей большой партии 20 шт. Затем трижды пропускается общая, большая партия (10000 кг).

Процесс связан с «выставкой», когда мешки по 20 кг с порохом каждый выставляют рядами вдоль стен рабочего помещения и мастер дает указание рабочим какие мешки с порохом из какого ряда брать, подносить к аппарату Тарасова и высыпать их в него. Положено высыпать одновременно 2 мешка с разных сторон. В общей партии мешки стоят в несколько рядов около 4-х стен помещения и берутся каждый раз из разных рядов и из разных мест в каждом ряду.

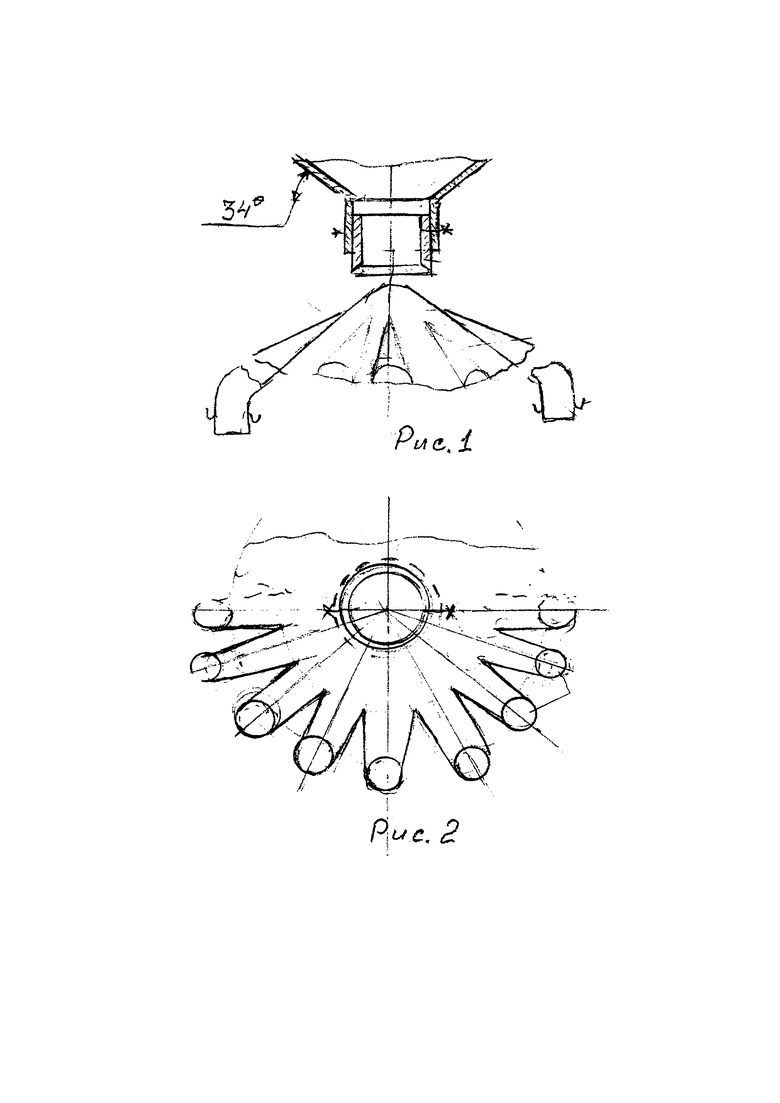

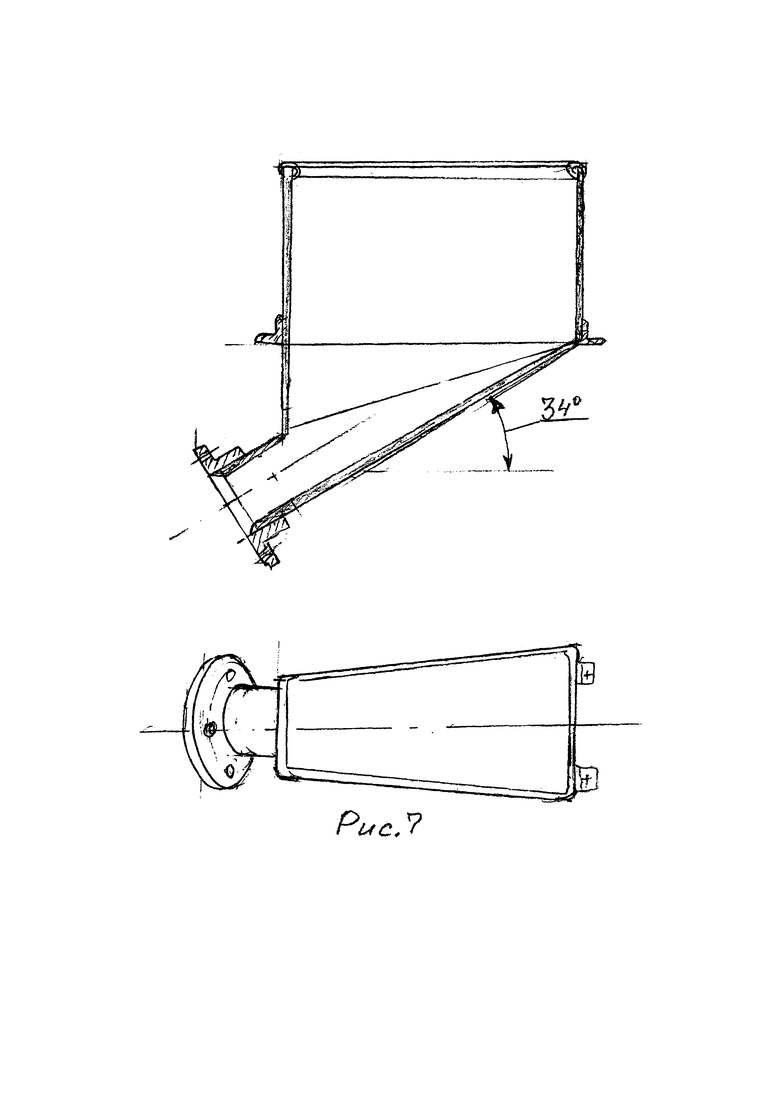

Устройство аппарата Тарасова простое (рис. 1 и 2): приемная воронка коническая с углом наклона 34° к горизонту, конус распределитель с вершиной, направленной вверх тоже имеет угол 34° к горизонту. В выгрузочном патрубке приемной воронки располагается подвижная, цилиндрической формы 0210 мм втулка, с помощью которой регулируют кольцевой зазор при пропускании через аппарат Тарасова порохов разного размера (мелочи и крупноты). Конус-распределитель разбит на 14 частей вертикальными перегородками, которые в его нижней части объединяются в цилиндрические патрубки, направленные вертикально вниз, на которых имеется по два крючка для фиксации на них пустых мешков.

Многочисленные опыты эксплуатации аппарата Тарасова показывают, что разделение поступающих в него 14 мешков пороха по 20 кг каждый происходит неравномерно по массе - с погрешностью в +2-4 кг в каждом, что составляет 30%. Причин тут несколько:

- аппарат выполнен по 6-8 классу точности и, следовательно, не имеет строгой вертикальности;

- возможно, имеется эксцентриситет между осями верхнего и нижнего конусов;

- «огромные» размеры отверстий 0210 мм воронки и большой радиус вершины нижнего конуса распределителя сделаны для увеличения производительности, скорости прохода сыпучего материала. Это приводит к тому, что приходится забрасывать сразу 2 мешка пороха для получения в нижней части приемной воронки горизонтального слоя сыпучего материала;

- качество полировки поверхностей.

Считается, что чем больше будет разделений, тем лучше будет смешение. Так как нужно не только разделение, но и смешение, оно достигается многократным пропусканием сыпучего продукта.

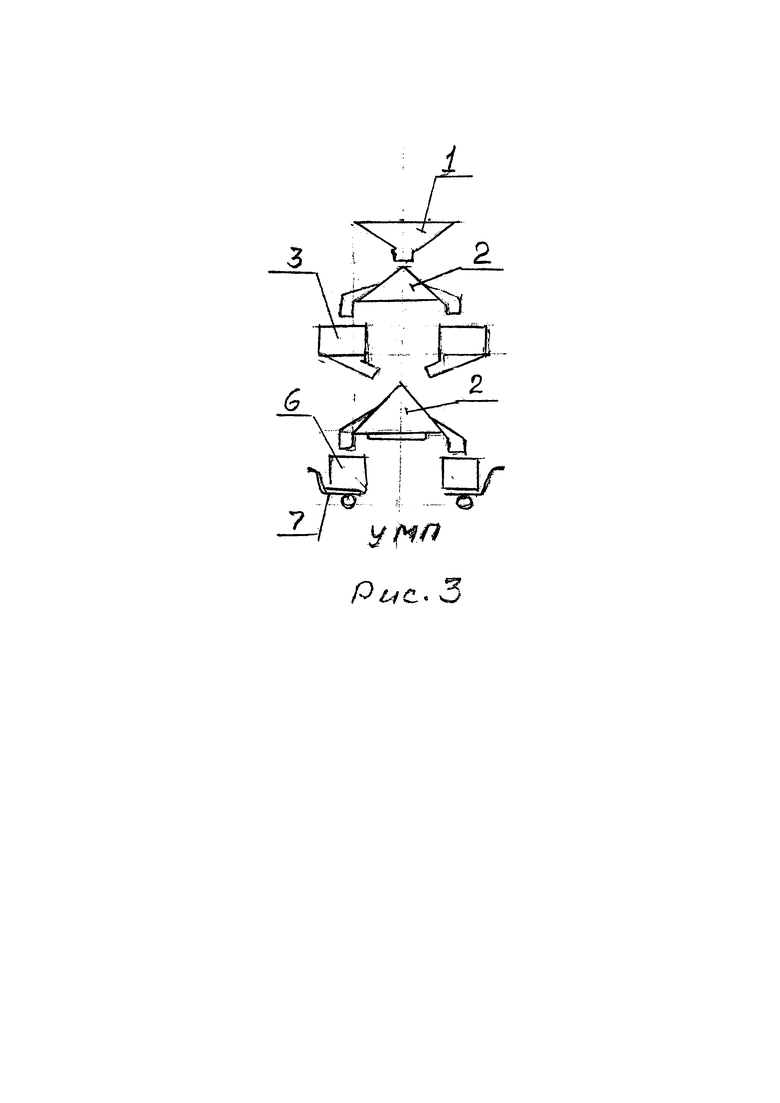

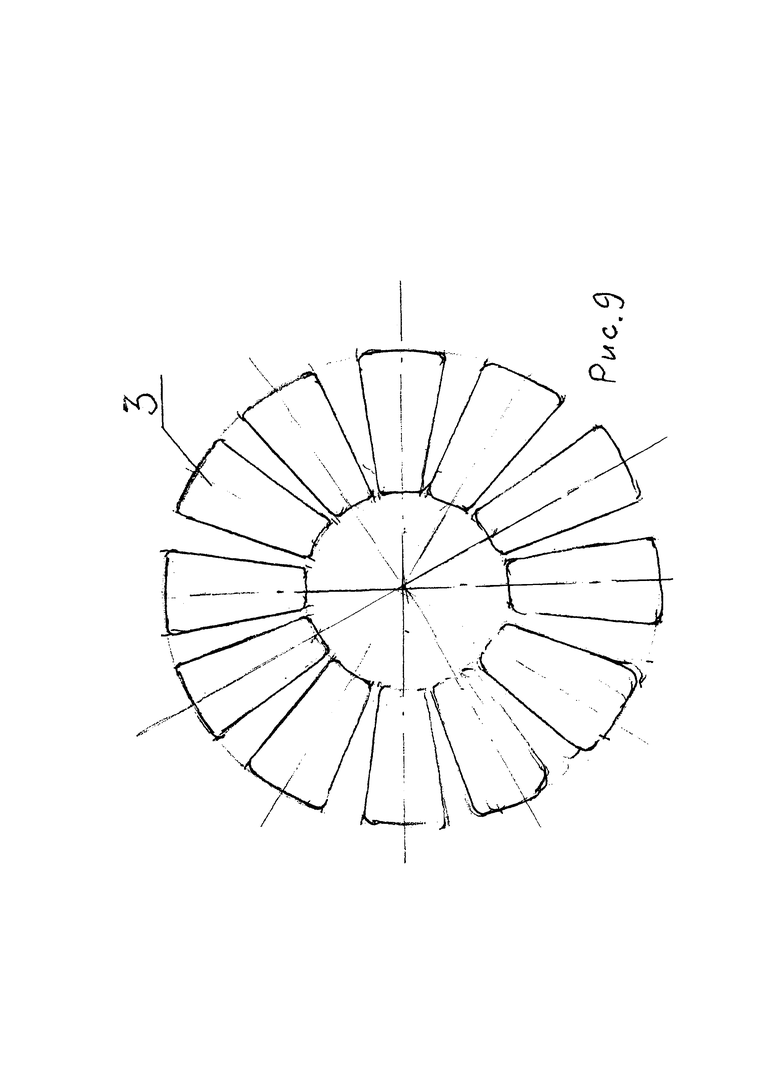

Предлагаемая установка мешки артиллерийского пороха (УМП) (рис. 3) выполнена аналогично (рис. 9) аппарату Тарасова и включает приемную коническую воронку 1 и конический распределитель 2, расположенные друг под другом, а также бункеры 3, располагающиеся по окружности распределителя. При этом распределитель расположен на конической головке 12, соединенной посредством резьбового штока с центральной стойкой 12, и приварен к ней. Приемная воронка 1 приварена к стойкам 15, пропущенным через отверстия, выполненные в конусе распределителя. Другим концом все стойки закреплены на основании. В выгрузочном патрубке приемной воронки расположен конический отбойник - «грибок» 14, образующий кольцевой зазор в патрубке, а по окружности распределителя установлено 12 бункеров.

В отличие от аппарата Тарасова установка имеет не 14, а 12 бункеров и предусматривает однократную мешку пороха с возможностью повторного пропуска через нее сыпучего материала.

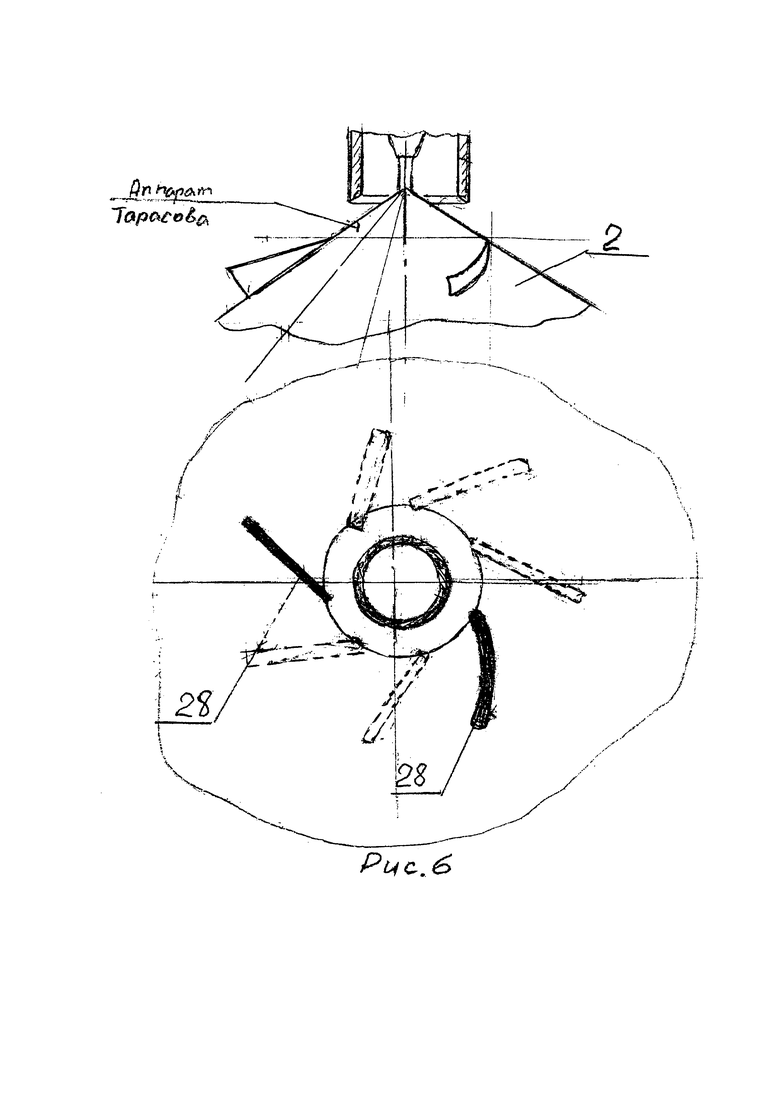

Кроме того, отличие заключается в том, что на поверхностях приемной воронки и конусе-распределителе установлены под некоторым углом к направляющим конусов ряды неподвижных прямых или кривых (лекальных) лопаток 28, установленные на сварке.

В аппарате Тарасова происходит простое разделение поступившей порции сыпучего материала на равные порции, а это говорит о том, что кольцевая струя сыпучего материала при ∅210 мм имеет развернутую длину 210*3,14=659,4 мм ≅ 660 мм, 660/14≅4,63≅5 см и они идут только в один мешок каждая. А это означает простое разделение и отсутствие какого-либо смешения.

Наличие наклонных лопаток 28 на верхней поверхности конуса-распределителя позволяет рассеивать текущий материал на довольной большой угол, например 60°-90°, и образовывать вращающийся поток сыпучего материала и, как следствие, наложения этих потоков друг на друга, а это уже смешение, чего нет в аппарате Тарасова (рис. 6).

При угле 60° и более достаточно одного пропуска сыпучего материала вместо трех, т.е. величину 0,034 кг / 3=0,011 кг и это без большого ручного труда людей.

Установка аналогичных лопаток в нижней части приемной воронки и параллельных нижним на распределителе усилит эффект кручения потока сыпучего материала примерно вдвое.

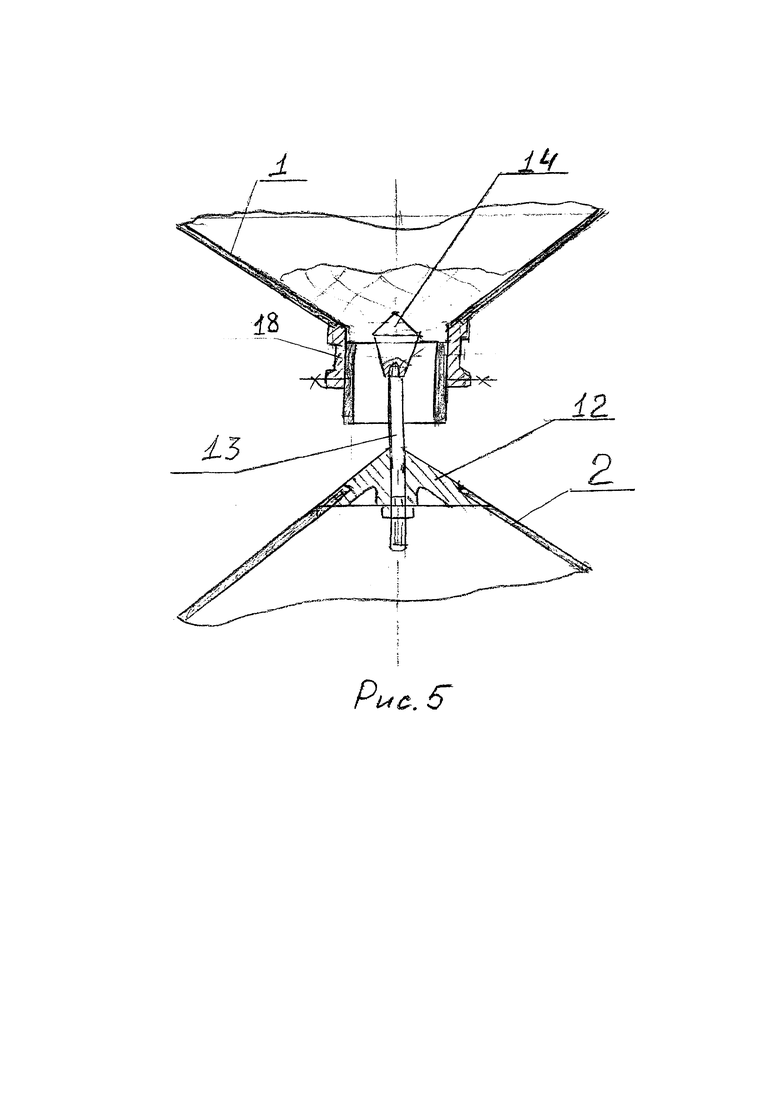

В нижней части приемной воронки установлен отбойник - «грибок» 14, расположенный в центре подвижной втулки (17) приемной воронки 1.

Отбойник 14 установлен на штоке (13), который на резьбе ввернут в вершину конуса 12 распределителя 2. Это позволяет ликвидировать «горку» сыпучего материала в нижней части приемной воронки, возникающей каждый раз при неравномерной выгрузке-загрузке (рис. 5).

Таким образом, в предлагаемой установке мешки пороха устранены недостатки аппарата Тарасова за счет обеспечения улучшения процесса мешки пороха, достигаемого вертикальным и соосным соединением узлов, а именно приемной конической воронки и конического распределителя, а также за счет применения дополнительных элементов, способствующих процессу перемешивания пороха.

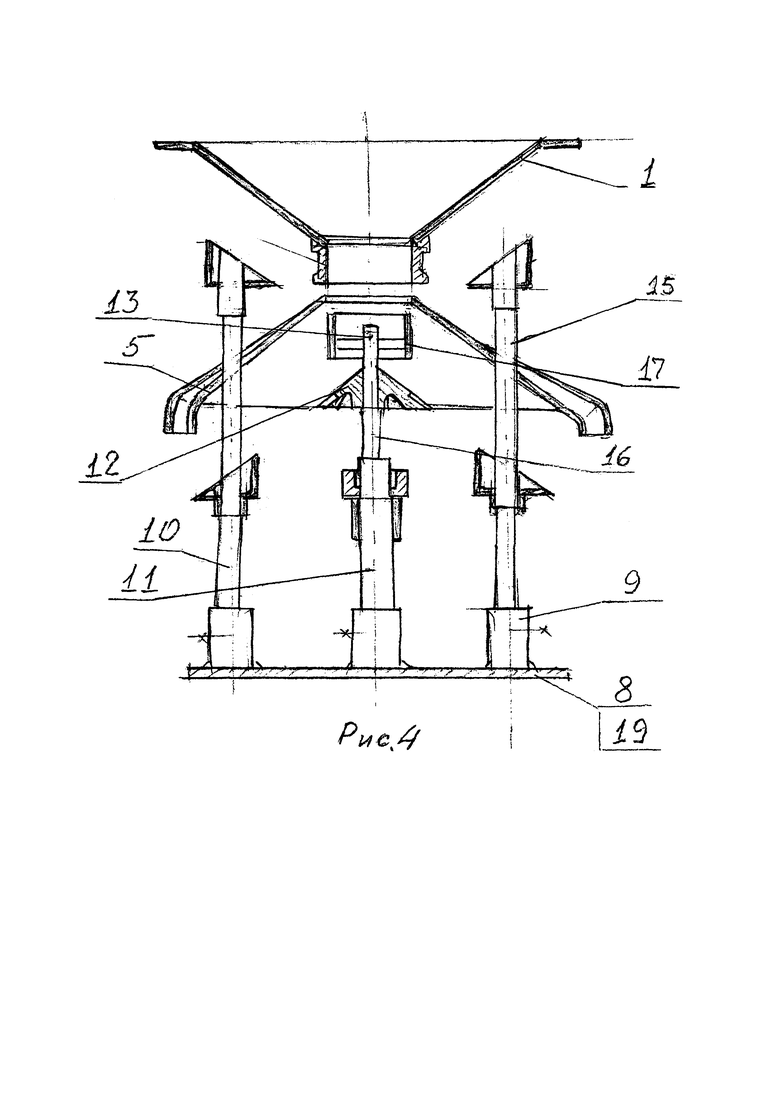

На кольцеобразном 8 или крестообразном 19 основании вертикально установлены и закреплены на сварке стойки 9 (рис. 4), например, из латунных труб ∅90*15 мм. Четыре стойки 9 установлены по окружности и одна по центру. В стойках 9 установлены большие стойки 10 (по окружности) и 11 (по центру) из того же материала (труб).

В центральной стойке 11 установлена промежуточная стойка 16, выполненная с дополнительным разъемным соединением с резьбовым штоком 13 и головкой конической 12 распределителя 2.

Конус 5 распределителя 2 опущен на коническую головку 12 и приварен к ней.

По промежуточным опорам 15, установленным в стойках 10, в конусе 5 выполнена разметка и сверление отверстий, через которые пропущены трубки 15 и приварены к конусу. На резьбовой шток 13 надета подвижная втулка 17, на которую вставлена и приварена охватывающая трубка 18 приемной воронки 1.

Таким образом, получилось вертикальное и соосное соединение двух узлов (приемной воронки 1 и распределителя 2 на основании).

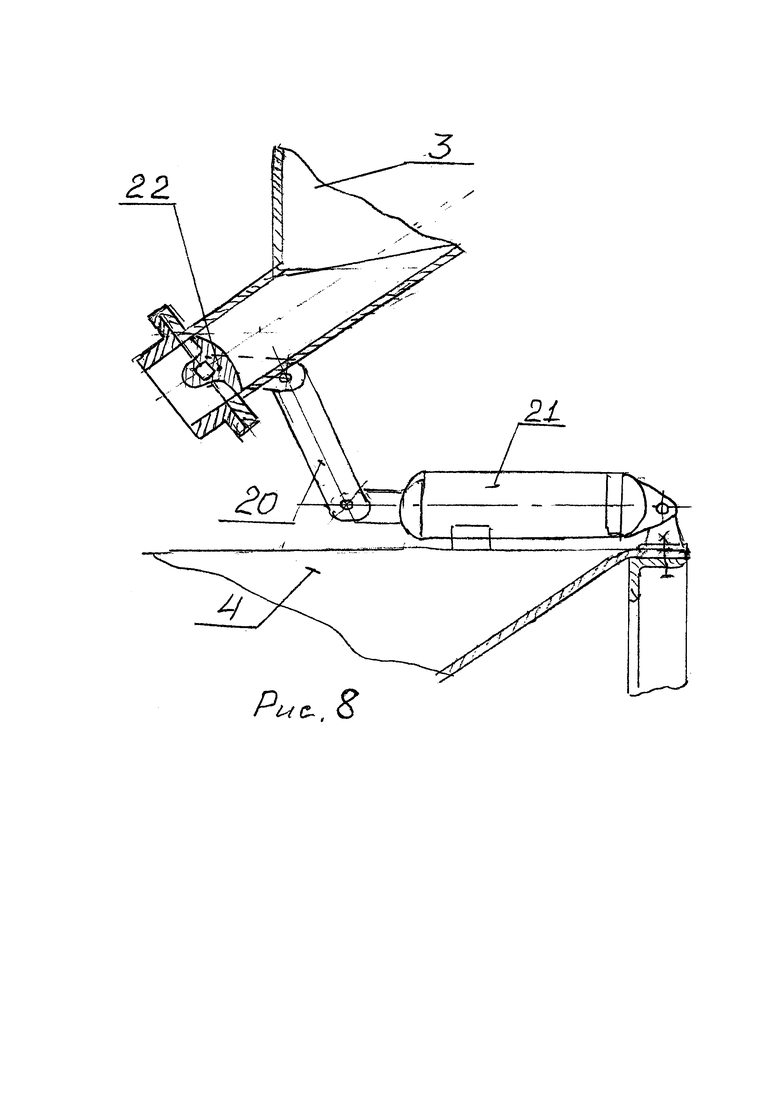

На рис. 7 показан бункер 3. Его размеры, например, составляют 400*800*600 мм, а выгрузочная часть его имеет угол 34° к горизонту. Выходное отверстие ∅200 мм перекрывает поворотное дроссельное устройство (клапан) 22 с приводом 20 от гидроцилиндра 21 и рычажного устройства 20, которые приведены на рис. 8.

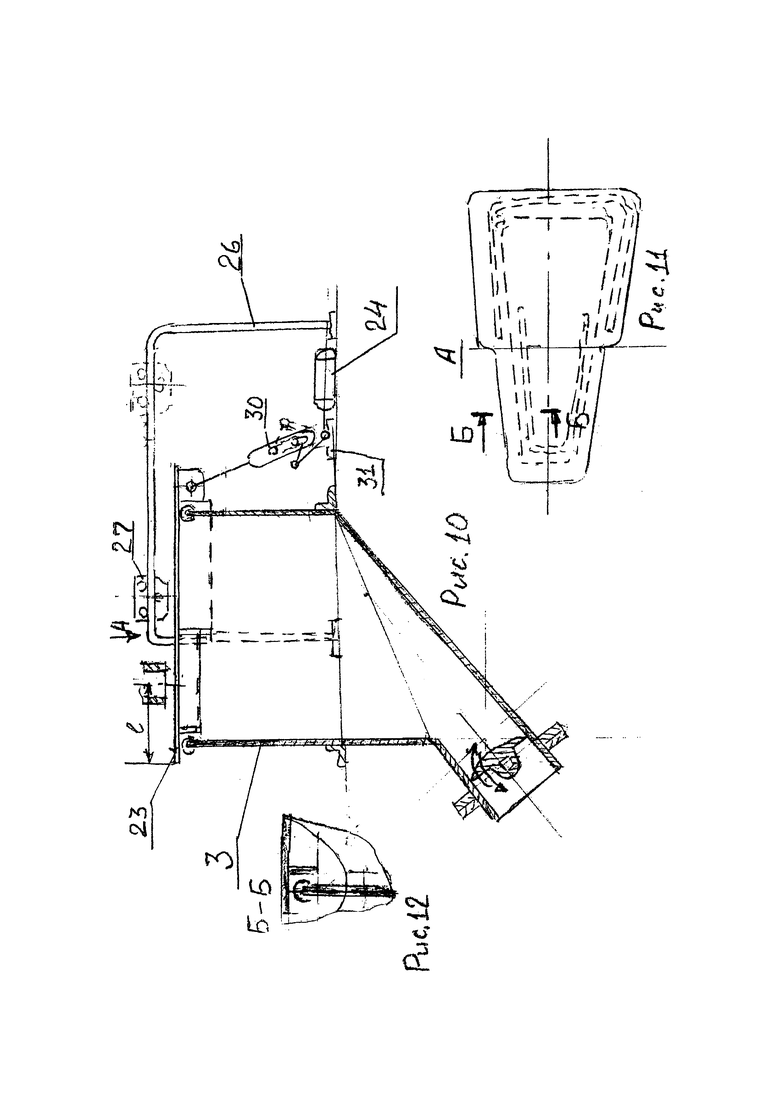

В целях пожарной безопасности все бункеры, а их 12 шт., закрыты крышками 23 (рис. 10), которые подвешены на трубчатом основании 26 с помощью подвижной каретки 27, жестко соединенной с крышкой 23. Перемещение крышки 23 осуществляется от гидроцилиндра 24 (Рр max = 3 атм) через рычажный механизм, расположенный с одной стороны стойки 31, и кривошипно-шатунный механизм с кулисой 30 с другой.

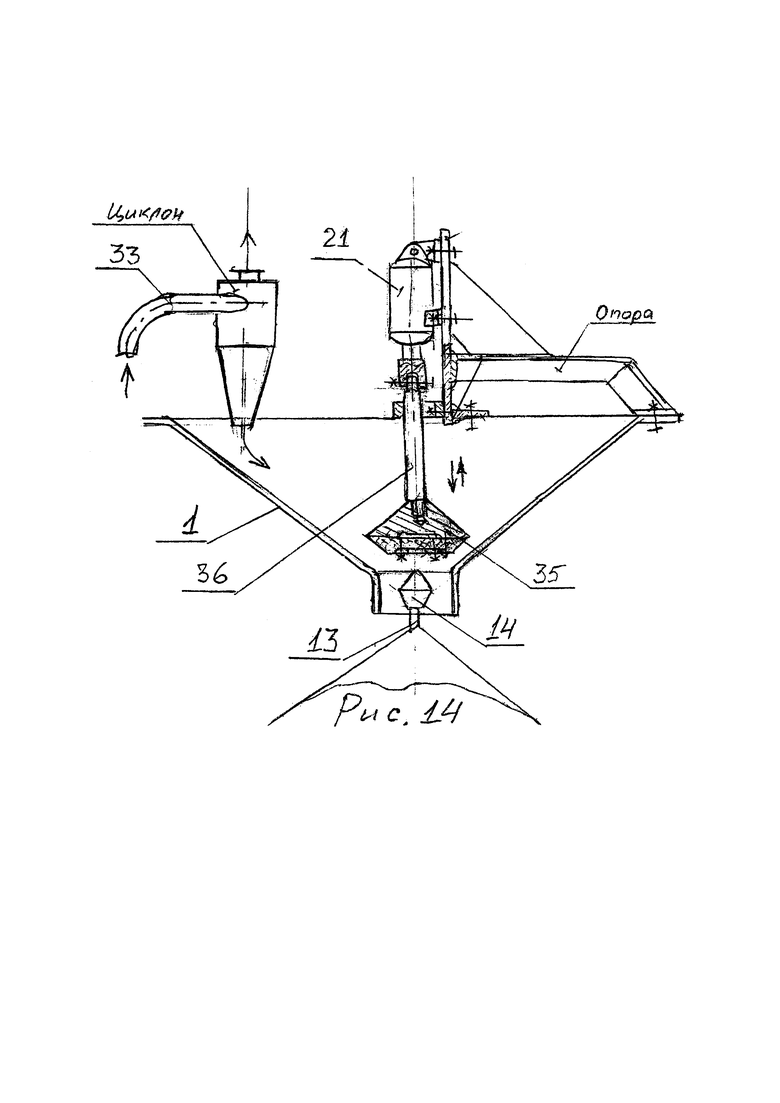

Запорный клапан 35 штоком 36 (рис. 14) установлен над приемной воронкой 1 на специальной опоре с гидроцилиндром 21, закрепленной с помощью болтовых соединений на фланце приемной воронки 1.

Описание работы УМП.

Установку располагают в двухэтажном здании круглой формы (башне) с вышибными окнами на обоих этажах. Скиповым или другим подъемником порох загружают в приемную воронку 1. Затем идет пересыпка пороха в бункеры 3 (12 шт.), располагающиеся по окружности. Наличие штока 13 с «грибком» 14 и наклонных лопаток (рис. 12) создают равномерный по кругу вращающийся поток сыпучего материала на конусе-распределителе 2, что способствует равномерному (по массе) заполнению всех 12 бункеров 3.

Благодаря последовательному открытию бункеров 3 производят заполнение цинков (банок) 6 на тележках 7, которые рабочие отвозят из помещения, а затем вновь загружают порох в приемную воронку 1 с помощью подъемного устройства. Процесс повторяют один или два раза.

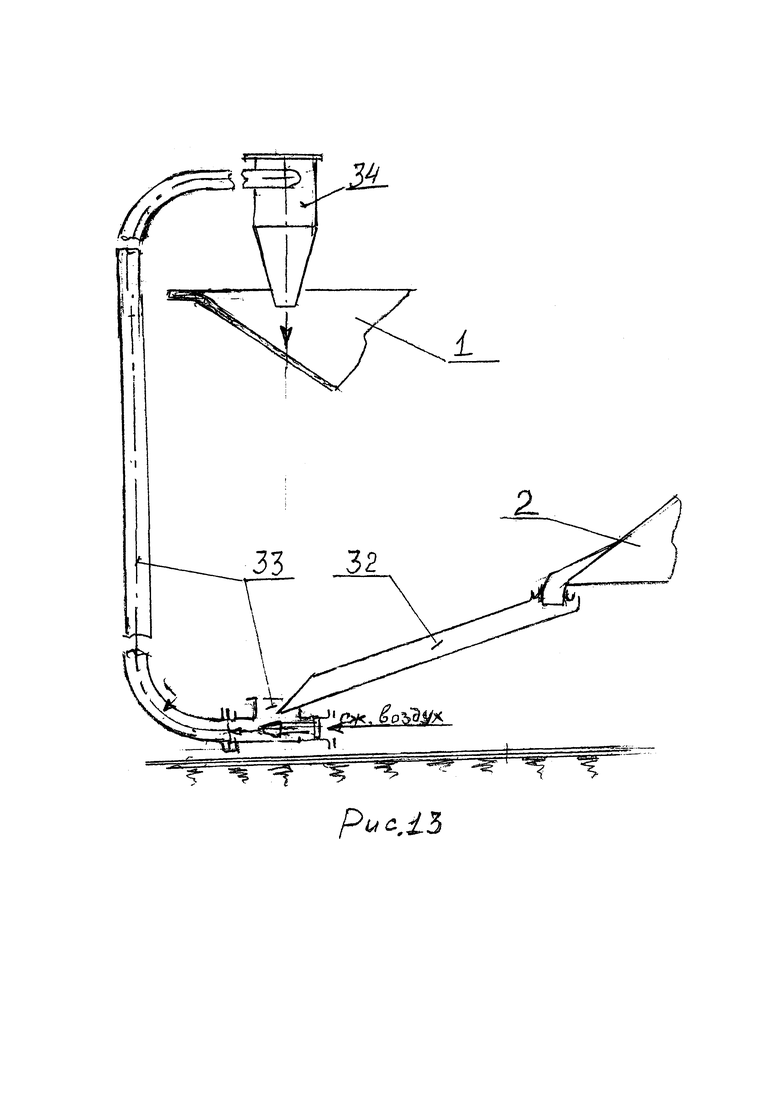

Для уменьшения трудозатрат может быть использован пневмотранспорт (рис. 13). Для этого используют трубы ∅89*4,5 мм и соответствующие циклоны 34. От распределителя 2 до загрузочного устройства пневмотранспорта 33 устанавливают съемные лотки, которые затем убирают и заменяют на цинки 6 с тележками 7. Вертикальные трубы пневмотранспорта закрепляют вдоль стен башни.

Работа дросселя 22 и кулисы бункеров 30 синхронизирована. Когда идет выгрузка бункера 3, крышка открыта только у одного из 12 бункеров, затем у второго, третьего и т.д.

Крышки 23 имеют снизу приварные полосы, повторяющие контуры бункеров 3, создавая лабиринтное уплотнение соединения, что препятствует проникновению пламени внутрь всех остальных бункеров 3, в случае возгорания только одного из бункеров (рис. 11 и 12).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЗРЫВОЗАЩИТНАЯ ФОРМА АППАРАТА КОНЕЧНОЙ ФАЗЫ ПРОИЗВОДСТВА ПИРОКСИЛИНОВЫХ И СФЕРИЧЕСКИХ ПОРОХОВ | 2010 |

|

RU2474565C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ УТИЛИЗАЦИИ ПОРОХОВ И ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2001 |

|

RU2183605C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ И ФАСОВКИ СУХИХ СМЕСЕЙ | 2010 |

|

RU2429061C1 |

| СПОСОБ ОЧИСТКИ И РЕГЕНЕРАЦИИ ВОДЫ САНИТАРНЫХ СТОКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220912C1 |

| ПНЕВМАТИЧЕСКАЯ ТРАНСПОРТНАЯ УСТАНОВКА | 2005 |

|

RU2291830C1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1995 |

|

RU2054354C1 |

| Конический грохот | 1983 |

|

SU1118433A1 |

| Бункер для сыпучих материалов | 1990 |

|

SU1729954A1 |

| СПОСОБ СУШКИ СФЕРИЧЕСКОГО ПОРОХА | 2015 |

|

RU2622134C2 |

| УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ ПРИ СПЛОШНОЙ ОБРАБОТКЕ ПОЧВЫ | 2006 |

|

RU2338360C2 |

Изобретение относится к оборудованию изготовления пироксилиновых порохов, а именно установке мешки артиллерийского пороха, основой которой является аппарат Тарасова, состоящий из верхней приемной конической воронки и соосного с ней конусного распределителя, имеющего перегородки, переходящие в нижней его части в патрубки на крючках, которых подвешиваются мешки. Согласно изобретению распределитель расположен на конической головке, соединенной посредством резьбового штока с центральной стойкой, и приварен к ней. Приемная воронка приварена к стойкам, пропущенным через отверстия, выполненные в конусе распределителя. Другим концом все стойки закреплены на основании. В выгрузочном патрубке приемной воронки расположен конический отбойник, образующий кольцевой зазор в патрубке, а по окружности распределителя установлено 12 бункеров. В верхней части конуса распределителя и в нижней части конической воронки установлены наклонные неподвижные лопатки. В предлагаемой установке мешки пороха устранены недостатки аппарата Тарасова за счет обеспечения улучшения процесса мешки пороха, достигаемого вертикальным и соосным соединением узлов, а именно приемной конической воронки и конического распределителя, а также за счет применения дополнительных элементов, способствующих процессу перемешивания пороха. 6 з.п. ф-лы, 14 ил.

1. Установка мешки артиллерийского пороха, включающая приемную коническую воронку и конический распределитель, расположенные друг под другом, а также бункеры, располагающиеся по окружности распределителя, отличающаяся тем, что распределитель расположен на конической головке, соединенной посредством резьбового штока с центральной стойкой, и приварен к ней, приемная воронка приварена к стойкам, пропущенным через отверстия, выполненные в конусе распределителя, другим концом все стойки закреплены на основании, в выгрузочном патрубке приемной воронки расположен конический отбойник, образующий кольцевой зазор в патрубке, а по окружности распределителя установлено 12 бункеров.

2. Установка по п. 1, отличающаяся тем, что на конусе распределителя установлены под углом к направляющим конусов наклонные неподвижные лопатки в количестве шести штук, расположенные в верхней части конуса и позволяющие разбивать и закручивать потоки пороха, выходящего из кольцевого зазора конической воронки на коническую вершину конуса распределителя.

3. Установка по п. 1, отличающаяся тем, что в нижней части конической воронки установлены наклонные неподвижные лопатки.

4. Установка по п. 1, отличающаяся тем, что бункеры снабжены дроссельными клапанами с приводом от гидроцилиндра, а также верхними крышками, приводимыми в движение от гидроцилиндров с помощью кулисных механизмов и управляемыми автоматически.

5. Установка по п. 1, отличающаяся тем, что содержит пневмотранспорт для возврата пороха на повторное смешение и подвижный клапан в приемной воронке, управляемый с помощью гидроцилиндра оператором.

6. Установка по п. 1, отличающаяся тем, что содержит съемные лотки для выгрузки пороха от распределителя до загрузочного устройства пневмотранспорта.

7. Установка по п. 1, отличающаяся тем, что выполнена с возможностью выгрузки пороха из бункеров в цинковые банки на ручных тележках.

| Аппарат для смешивания порохов | 1932 |

|

SU40688A1 |

| ГИНДИЧ В.И., Технология пироксилиновых порохов, Производство порохов, т.2, Казань,1995, с.304-305 | |||

| БУДНИКОВ М.А | |||

| и др | |||

| Взрывчатые вещества и пороха, М., ГОС.ИЗДАТ.ОБОРОН.ПРОМ., 1955, с.307-309 | |||

| ВЗРЫВОЗАЩИТНАЯ ФОРМА АППАРАТА КОНЕЧНОЙ ФАЗЫ ПРОИЗВОДСТВА ПИРОКСИЛИНОВЫХ И СФЕРИЧЕСКИХ ПОРОХОВ | 2010 |

|

RU2474565C2 |

| US 4191480 A, 04.03.1980. | |||

Авторы

Даты

2019-10-01—Публикация

2017-04-17—Подача