Область техники

Изобретение относится к области металлургии, конкретно к получению кремнистых ферросплавов в руднотермических электрических печах.

Уровень техники

Ферросилиций получают карботермическим способом, включающим дозирование компонентов шихты: кварцита, восстановителей и железосодержащих материалов (стальной стружки), загрузку шихты в руднотермическую печь, непрерывное проплавление и периодический выпуск сплава из печи (Рысс М.А. Производство ферросплавов, М., Металлургия, 1985, С. 60-61). Ферросилиций выпускают по маркам, в соответствии с требованиям стандартов и другой нормативной документации.

В действующем производстве, для выполнения заказов потребителей, возникает необходимость перевода печей с одной марки ферросилиция на другую: например, печь выплавляющую ферросилиций марки ФС 45 необходимо перевести на выплавку ферросилиция марки ФС 65, или печь, выплавляющую ферросилиций марки ФС 65, перевести на выплавку ферросилиция марки ФС 75. Переводы печей на более высокопроцентные марки ферросилиция сопровождаются снижением производительности печей.

Из уровня техники известен способ производства ферросилиция, включающий перевод печи с выплавки марки ФС 65 на выплавку ферросилиция марки ФС 75 путем загрузки в печь шихты с количеством стальной стружки в навеске шихты равное необходимому для выплавки сплава ФС 75 (Технологическая Инструкция «Производство ферросилиция», ООО «Братский завод ферросплавов», 2015 г.). Процесс перевода печи длится около 16 часов и получается некондиционный ферросилиций в этот временной отрезок, на переработку которого (обычно переплавка) в дальнейшем потребуется дополнительное количество электроэнергии.

Известен способ выплавки ферросилиция (Технологическая Инструкция «Выплавка ферросилиция», АО «Кузнецкие ферросплавы», 2013 г.), согласно которой с выплавки ферросилиция марки ФС 45 на выплавку ферросилиция марки ФС 65 путем загрузки в печь шихты без стальной стружки до получения запланированной марки. Недостатком данного способа является длительность перевода печи, процесс длится около 8 часов и приводит к снижению производительности печи.

Снижение производительности печи происходит из-за того, что в отсутствии железа (стальной стружки) интенсивно идет взаимодействие восстановленного кремния с кремнеземом кварцита по реакции

При этом газообразный монооксид кремния удаляется с отходящими газами, приводя к снижению степени извлечения кремния в сплав и к повышению расхода электроэнергии, к перегреву поверхности колошника ванны печи, что уменьшает заглубление электродов в ванну и приводит к снижению производительности печи.

Ближайшим аналогом заявленного изобретения является способ выплавки в рудно-термической электрической печи ферросилиция с разным содержанием кремния (Каблуковский А.Ф. Производство электростали и ферросплавов. М., «АКАДЕМКНИГА», 2003, С. 195-200), включающий дозирование компонентов шихты, в качестве которых используют кварцит, восстановители и стальную стружку, и их загрузку в печь после выплавки предыдущей марки ферросилиция. Недостатком данного способа является снижение производительности печи за счет уменьшения степени извлечении кремния.

В основу изобретения поставлена задача повышения производительности за счет повышения степени извлечения кремния в сплав в период перевода печи на выплавку ферросилиция с более высоким содержанием кремния.

Техническим результатом при переводах печей на выплавку сплава с более высоким содержанием кремния является снижение расхода электроэнергии.

Сущность изобретения

Поставленная цель достигается тем, что в момент перевода печей на выплавку ферросилиция с более высоким содержанием кремния, после срабатывания шихты предыдущего сплава, в печь под электроды загружается восстановитель пропорционально загружаемому при переводе печи кварцита; затем, в течение 2-4 часов в печь загружается шихта из кварцита и восстановителей (без стальной стружки) из расчета 300 кг кварцита в одной навеске шихты. По окончании указанного времени, в печь загружается шихта со стальной стружкой, в расчетном количестве для данной марки ферросилиция.

При подаче восстановителя происходит связывание монооксида кремния, образовавшегося по реакции 1, в карбид кремния по реакции

Образование карбида кремния за счет более высокого электросопротивления карбида кремния по сравнению с обычной шихтой, сопровождается заглублением электродов в ванну, повышению степени извлечения кремния в период перевода печей на более высокопроцентные марки ферросилиция и снижению расхода электроэнергии на производство сплава.

Осуществление способа

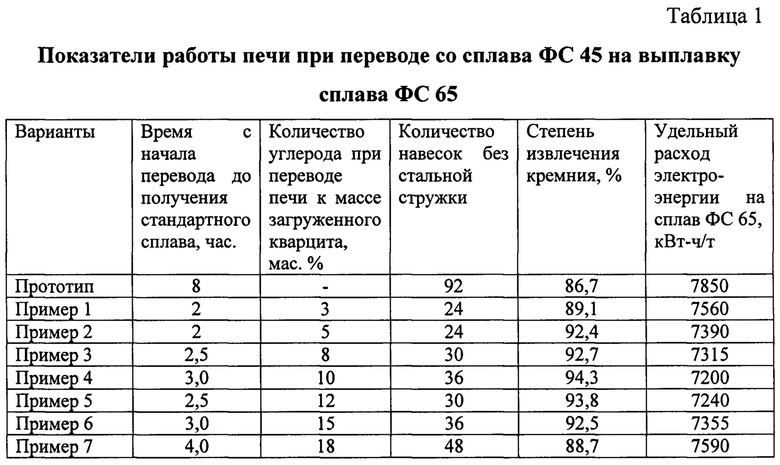

Испытания по переводу печи на выплавку ферросилиция с более высоким содержанием кремния проводили на промышленной печи мощностью 18 мВт. Перевод печи осуществлялся следующим образом: на печи срабатывалась шихта предыдущей марки; после срабатывания шихты предыдущего сплава, под электроды загружали восстановитель, затем, в течение 2-4 часов в печь загружалась шихта из кварцита и восстановителей, без стальной стружки. Учет загруженной шихты при переводе печи проводился в количестве навесок шихты без стальной стружки, исходя из расчета 300 кг кварцита в одной навеске шихты. По окончании указанного времени, в печь загружается шихта со стружкой. Различные варианты перевода печи на выплавку ферросилиция с более высоким содержание кремния приведены в таблице 1. При переводах изменялось соотношение углеродистого восстановителя, загружаемого в свободном виде под электроды, к кварциту, загружаемому при переводе печи без стружки, проводился учет количества навесок загруженной шихты без стальной стружки.

Из приведенных примеров видно, что при переводе печей на высокопроцентные марки ферросилиция количество углерода к кремнезему в шихте без стальной стружки равное 3 мас. % (пример 1) незначительно повышает извлечение кремния. При количестве углерода, более 15 мас. % (пример 7), из-за повышенного количества внесенного углерода, снижается электросопротивление шихты, электроды имеют незначительное заглубление в шихты и степень извлечения кремния остается низкой. Оптимальным является количество углерода, загружаемого в печь при переводе печи на выплавку ферросилиция с более высоким содержанием кремния, равное 5-15 мас. % от массы кварцита, загружаемого в печь с шихтой без стальной стружки (примеры 2-6), что обеспечивает высокую степень извлечения кремния в сплав и снижение расхода электроэнергии на производство сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ РАФИНИРОВАНИЯ ФЕРРОСИЛИЦИЯ ОТ АЛЮМИНИЯ | 2018 |

|

RU2697673C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ В ЗАКРЫТЫХ РУДНОТЕРМИЧЕСКИХ ПЕЧАХ | 2019 |

|

RU2714561C1 |

| СПОСОБ ОЧИСТКИ РАСПЛАВА ФЕРРОСИЛИЦИЯ ОТ ПРИМЕСЕЙ | 2019 |

|

RU2714562C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОСИЛИКОМАРГАНЦА | 2021 |

|

RU2774703C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2019 |

|

RU2715828C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА В РУДНОТЕРМИЧЕСКОЙ ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2567412C2 |

| СПОСОБ ВЫПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ ИЛИ ВЫСОКОПРОЦЕНТНЫХ МАРОК ФЕРРОСИЛИЦИЯ | 2021 |

|

RU2765221C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА | 2010 |

|

RU2441927C2 |

| СПОСОБ УДАЛЕНИЯ ПРИМЕСЕЙ ИЗ РАСПЛАВА ФЕРРОСИЛИЦИЯ | 2022 |

|

RU2776577C1 |

Изобретение относится к области металлургии, конкретно к получению кремнистых ферросплавов в руднотермических электрических печах. Способ выплавки в рудно-термических электрической печи ферросилиция с разным содержанием кремния включает дозирование компонентов шихты, в качестве которых используют кварцит, восстановители и стальную стружку, и их загрузку в печь после выплавки предыдущей марки ферросилиция. При выплавке ферросилиция с более высоким содержанием кремния в печь под электроды загружают углеродистый восстановитель, затем в течение 2-4 часов в печь загружают кварцит и восстановители из расчета 300 кг кварцита в одной навеске шихты. По окончании указанного времени загружают шихту, содержащую кварцит, восстановители и стальную стружку в расчетном количестве для получения заданной марки ферросилиция, при этом под электроды загружают восстановитель в количестве 5-15% от массы кварцита, загружаемого с шихтой, не содержащей стальной стружки. В результате обеспечивается снижение расхода электроэнергии. 1 табл., 7 пр.

Способ выплавки в рудно-термических электрической печи ферросилиция с разным содержанием кремния, включающий дозирование компонентов шихты, в качестве которых используют кварцит, восстановители и стальную стружку, и их загрузку в печь после выплавки предыдущей марки ферросилиция, отличающийся тем, что при выплавке ферросилиция с более высоким содержанием кремния в печь под электроды загружают углеродистый восстановитель, затем в течение 2-4 часов в печь загружают кварцит и восстановители из расчета 300 кг кварцита в одной навеске шихты, по окончании указанного времени загружают шихту, содержащую кварцит, восстановители и стальную стружку в расчетном количестве для получения заданной марки ферросилиция, при этом под электроды загружают углеродистый восстановитель в количестве 5-15% от массы кварцита, загружаемого с шихтой, не содержащей стальной стружки.

| КАБЛУКОВСКИЙ А.Ф | |||

| Производство электростали и ферросплавов | |||

| М., ИКЦ "АКАДЕМКНИГА", 2003, с.195-200 | |||

| СПОСОБ ПЕРЕВОДА РЕЖИМА РАБОТАЮЩЕЙ ПЕЧИ ПРИ ВЫПЛАВКЕ КРЕМНИСТЫХ ФЕРРОСПЛАВОВ С КАРБОРУНДНОГО МЕТОДА НА БЕСКАРБОРУНДНЫЙ | 2012 |

|

RU2504596C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЕЙ ЭЛЕКТРОДУГОВОЙ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ | 2004 |

|

RU2268556C1 |

| DE 3512189 A, 05.09.1996. | |||

Авторы

Даты

2019-10-02—Публикация

2018-11-26—Подача