Область техники

Изобретение относится к черной металлургии и может быть использовано при выплавке ферросиликомарганца и других сплавов марганца, получаемых восстановительной плавкой в рудовосстановительных электрических печах.

Уровень техники

Ферросиликомарганец производят в электрических печах, применяют в качестве шихты марганцевые руды, кварцит, восстановитель-кокс, в качестве флюса-доломит. (Гасик М.И., Лякишев Н.П. Теория и технология электрометаллургии ферросплавов. М., «СП ИНТЕРМЕТ ИНЖИНИРИНГ», 1999, С. 366, 373).

Известна шихта для выплавки силикомарганца (патент РФ №2047664, С22С 33/04, опубл. 1995.11.10), содержащая углеродистый восстановитель, кварцит, отходы производства и марганецсодержащее сырье; в качестве марганецсодержащего сырья она содержит марганцевый агломерат с отношением фосфора к марганцу 0,0035-0,005 при следующем соотношении компонентов, мас. %: углеродистый восстановитель 12-18, кварцит 11-14, отходы производства 0,1-5,0, марганцевый агломерат, с отношением фосфора к марганцу 0,0035-0,005, 63,0-76,9. Недостаток указанного способа: использование марганцевого агломерата повышенной чистоты по содержанию фосфора, что создает проблемы в экономике производства марганцевых сплавов.

Известна шихта для выплавки ферросиликомарганца в дуговых электропечах (патент РФ №2449038, С22С 33/04, опубл. 2012.04.27), содержащая марганцевое сырье, углеродистый восстановитель и флюс, а в качестве марганцевого сырья она содержит шлак производства марганцевых ферросплавов и дополнительно ферросилиций при следующем соотношении компонентов, мас. %: углеродистый восстановитель (кокс) 3-10, флюс (известняк) 7-20, ферросилиций 1-7, шлак производства марганцевых ферросплавов - остальное, извлечение марганца составляет 81-82 мас. %. Недостаток способа, в использовании в качестве восстановителя ферросилиция, стоимость, которого значительно выше стоимости углеродистых восстановителей.

Известна шихта для выплавки силикомарганца, включающая, мас. %: марганцевую руду 68,08; ангарский полукокс 24,48; известняк 2,72; кварцит 4,77. Извлечение марганца в сплав, при использовании данного состава шихты, составило 77,58 мас. %. (Совершенствование технологии производства марганцевых сплавов: материалы 2-й Грузинской республиканской научно-технической конференции, Тбилиси, 1978, С. 226-230).

По технической сущности, по наличию общих признаков, данное техническое решение принято в качестве ближайшего аналога.

Недостатком данного способа является невысокая степень извлечения марганца в сплав, повышенными потерям сплава со шлаком и с отходящими газами.

В основу изобретения положена задача, направленная на повышение технико-экономических показателей восстановительной плавки силикомарганца.

Техническим результатом является повышение степени извлечения марганца в сплав.

Сущность изобретения

Технический результат достигается за счет того, что в качестве восстановителя при получении силикомарганца вместо кокса (полукокса) применяли каменные угли, марок тощие и/или длиннопламенные, которые обладают более высокой реакционной способностью, в 3-8 раз выше, чем кокс, при следующем соотношении компонентов, мас. %: марганцевая руда 55,3-60,1;каменный уголь марки Т 0-20,5 и/или марки Д 0-28,6; кварцит 8,3-9,6; доломит 7,8-10,1.

Использование более активных восстановителей повышает степень перехода марганца в сплав, уменьшает потери марганца со шлаком и с отходящими газами.

Осуществление способа

Испытания проводили в промышленной рудовосстановительной электрической печи, производящий ферросиликомарганец марки СМн17, применяя предложенный состав шихты: марганцевая руда, в качестве восстановителя каменные угли марок Т (тощие) и/или Д (длиннопламенные). По завершении опытных плавок, проводили взвешивание продуктов плавок, определяли степень извлечения марганца в сплав, учитывали потери марганца со шлаком и отходящими газами.

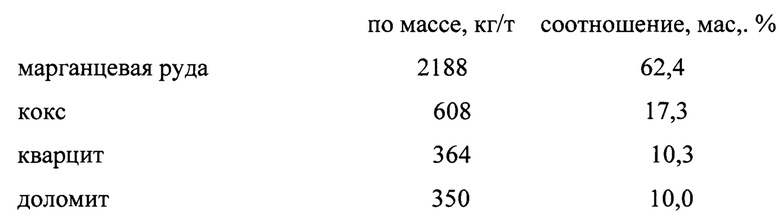

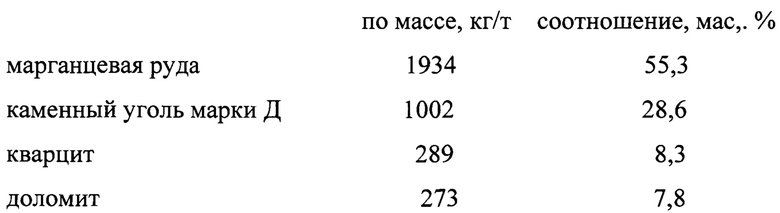

Пример 1. Типичная шихта для получения ферросиликомарганца, в состав которой которая входят: марганцевая руда, кокс, кварцит, флюс (доломит), при соотношении компонентов:

Показатели плавки ферросиликомарганца с использованием шихты данного состава: извлечение марганца в сплав составило 76,95 мас. %; потери марганца со шлаком 13,31 мас. %; потери марганца с отходящими газами 9,6 мас. %.

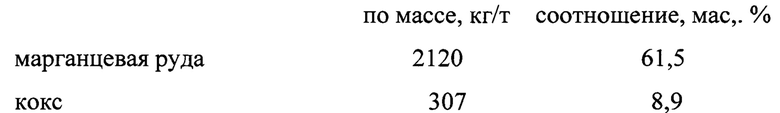

Пример 2. В печи для получения ферросиликомарганца проплавляли шихту, с использованием в качестве восстановителей: кокс 50%, каменный уголь марки Т 50% (по количеству углерода в композиции восстановителей), следующего состава:

После взвешивания продуктов плавки и расчета распределения марганца по продуктам плавки получили следующие результаты: извлечение марганца в сплав составило 79,36 мас. %; потери марганца со шлаком составили 10,7 мас. %; улет марганца с отходящими газами составил 9,6 мас. %.

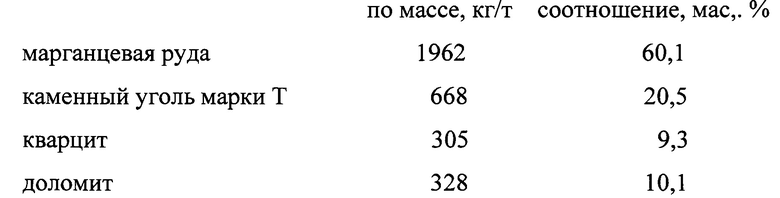

Пример 3. В печи проплавляли шихту, с использованием в качестве восстановителя каменный уголь марки Т, следующего состава для получения ферросиликомарганца:

После взвешивания продуктов плавки, выполнили расчет распределения марганца по продуктам плавки. Извлечение марганца в сплав составил 86,62, мас. %; потери марганца со шлаком 8,3 мас. %; улет марганца с газами составил 4,9 мас. %.

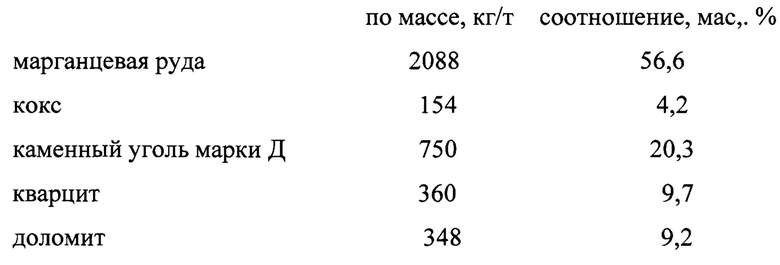

Пример 4. В печи проплавляли шихту для получения ферросиликомарганца состава, в котором использовали восстановитель, состоящий из кокса и каменного угля марки Д при соотношении углерода, вносимого восстановителями: кокс 68 мас. %, каменный уголь марки Д 32 мас. %:

После выпуска расплава из печи, взвешивания продуктов плавки, выполнили расчет распределения марганца по продуктам плавки. Извлечение марганца в сплав составило 80,4 мас. %; потери марганца со шлаком составили 10,6 мас. %; потери марганца с отходящими газами составили 8,2 мас. %.

Пример 5. В рудовосстановительной печи проплавляли шихту для получения ферросиликомарганца следующего состава с использованием в качестве восстановителей: кокс 25%, каменный уголь марки Д 75% (по количеству внесенного углерода в композиции восстановителей):

После взвешивания продуктов плавки, выполнили расчет распределения марганца по продуктам плавки. Извлечение марганца в сплав составило 80,9 мас. %; потери марганца со шлаком - 11,1 мас. %; улет марганца с газами составил 7,6 мас. %.

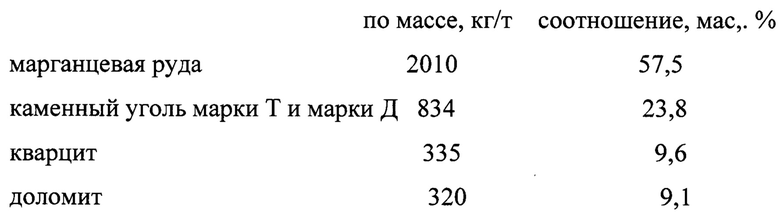

Пример 6. В печи проплавляли шихту для получения ферросиликомарганца следующего состава: с использованием в качестве восстановителя каменный уголь марки Д:

После взвешивания продуктов плавки, выполнили расчет распределения марганца по продуктам плавки. Извлечение марганца в сплав составило 87,23 мас. %, потери марганца составили: со шлаком 8,03 мас. %, с газами 4,6 мас. %.

Пример 7. В печи выплавляли ферросиликомарганец на шихте следующего состава с использованием в качестве восстановителей: каменный уголь марки Т 50%, каменный уголь марки Д 50% (по количеству внесенного углерода в композиции восстановителей):

После взвешивания продуктов плавки, выполнили расчет распределения марганца по продуктам плавки. Извлечение марганца в сплав составило 86,3 мас. %; потери марганца со шлаком - 8,1 мас. %; улет марганца с газами - 5,4 мас. %.

Пример 8. В печи проплавляли шихту следующего состава для получения ферросиликомарганца с использованием в качестве восстановителей: каменный уголь марки Т 75%, каменный уголь марки Д 25% (по количеству внесенного углерода в композицию восстановителей каждым видом угля):

После взвешивания продуктов плавки, выполнили расчет распределения марганца по продуктам плавки. Извлечение марганца в сплав составило 85,14 мас. %; потери марганца со шлаком составили 8,5 мас. %; улет марганца с газами составил 6,2 мас. %.

На основе проведенных опытных плавок ферросиликомарганца, с использованием в качестве восстановителей каменных углей марок Т (тощий) и Д (длиннопламенный) получена более высокая степень извлечения марганца в сплав как в смеси каменных углей, так в отдельности каждой марки угля. Комбинация восстановителей кокс и каменные угли незначительно повышается степень извлечения марганца (примеры 2, 4-5). Оптимальными считаются восстановительная композиция каменный уголь марок Т и/или Д, или различные соотношения этих углей (примеры 3, 6-8), при следующих соотношениях, мас. %:

Применение данного состава шихты позволяет повысить степень извлечения марганца в сплав и улучшить технико-экономические показатели плавки ферросидикомарганца.

Информация:

1. Гасик М.И., Лякишев Н.П. Теория и технология электрометаллургии ферросплавов. М., «СП ИНТЕРМЕТ ИНЖИНИРИНГ», 1999.

2. Патент РФ №2047664, С22С 33/04, опубл. 1995.11.10.

3. Патент РФ №2449038, С22С 33/04, опубл. 2012.04.27.

4. Совершенствование технологии производства марганцевых сплавов: материалы 2-й Грузинской республиканской научно-технической конференции, Тбилиси, 1978,

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ И ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЗОТИРОВАННОГО СИЛИКОМАРГАНЦА В ДУГОВОЙ РУДНОТЕРМИЧЕСКОЙ ЭЛЕКТРОПЕЧИ | 2016 |

|

RU2644637C2 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА В РУДНОТЕРМИЧЕСКОЙ ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2567412C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2019 |

|

RU2715828C1 |

| СПОСОБ РАФИНИРОВАНИЯ ФЕРРОСИЛИЦИЯ ОТ АЛЮМИНИЯ | 2018 |

|

RU2697673C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 2018 |

|

RU2701919C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА | 2001 |

|

RU2190683C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА | 2010 |

|

RU2449038C1 |

| СПОСОБ ОЧИСТКИ РАСПЛАВА ФЕРРОСИЛИЦИЯ ОТ ПРИМЕСЕЙ | 2019 |

|

RU2714562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

Изобретение относится к черной металлургии и может быть использовано, в частности, при получении ферросиликомарганца и других сплавов марганца в рудовосстановительных электрических печах. Шихта содержит, мас. %: марганцевую руду 55,3-60,1; каменный уголь марки Т и/или марки Д 20,5-28,6; кварцит 8,3-9,6; доломит 7,8-10,1. Изобретение позволяет при получении ферросиликомарганца повысить степень извлечения марганца в сплав. 8 пр.

Шихта для получения ферросиликомарганца в электрических печах, содержащая марганцевую руду, углеродистый восстановитель, кварцит и доломит, отличающаяся тем, что в качестве восстановителя применяют каменный уголь марки Т и/или марки Д, при следующих соотношениях, мас. %:

| СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА МАРГАНЦЕВЫХ СПЛАВОВ | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА | 2010 |

|

RU2449038C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 1992 |

|

RU2047664C1 |

| ZA 200610458 A, 25.06.2008 | |||

| KR 100363608 B1, 05.12.2002. | |||

Авторы

Даты

2022-06-21—Публикация

2021-12-20—Подача