Область техники

Изобретение относится к черной металлургии, а точнее, к электротермическому получению ферросплавов и может быть использовано в производстве различных марок ферромарганца и ферросиликомарганца.

Уровень техники

В настоящее время марганцевые ферросплавы получают восстановлением оксидов марганца марганцевой руды углеродистым восстановителем (коксом) в руднотермической электрической печи. Одновременно с марганцем происходит и восстановление входящих в состав марганцевой руды железа, кремния и фосфора [1]. Так как, сплавы марганца используют в производстве стали в качестве раскислителя и легирующего элемента, содержание фосфора в сплавах марганца ограничивают. Большинство марганцевых руд, как правило, содержат фосфор в количества, не позволяющих получение стандартных марок марганцевых ферросплавов. Производители марганцевых ферросплавов применяют различные методы для снижения фосфора в концентратах марганцевых руд и сплавах марганца.

Из уровня техники известен способ дефосфорации марганцевых руд, включающий селективное восстановление фосфора из расплава газообразным монооксидом углерода (СО), который продувают через расплав, используя газообразный монооксид углерода, полученный в газогенераторе и содержащий примеси диоксида углерода (СО2) и азота (N2) в виде отходящих газов закрытых или герметичных рудно-термических печей для углеродотермической выплавки ферросплавов [2]. Недостатком данного технического решения является сложность аппаратурного оформления процесса получения сплава, что приводит к увеличению затрат.

Известна шихта для выплавки высокоуглеродистого ферромарганца, включающая отвальный шлак силикотермической плавки металлического марганца 1-88, кокс 5-25, известняк 0-20, железосодержащие добавки 0-10, марганецсодержащее сырье - остальное [3]. Изобретение позволяет снизить удельный расход марганецсодержащего сырья и известняка. Применение экзотических материалов в виде отвального шлака силикотермической плавки металлического марганца в качестве компонента шихты является недостатком использования данной шихты, кроме того, при применении данного состава шихты при водит к высокому переходу фосфора в сплав, что ограничивает применение такого сплава.

Известен Способ переработки марганецсодержащего сырья, включающий загрузку марганецсодержащего сырья и углеродсодержащих материалов в плавильную окислительную зону печи, расплавление их в барботируемом кислородсодержащим дутьем марганецсодержащем оксидном расплаве, восстановление высших оксидов марганца и дефосфорацию марганецсодержащего оксидного расплава с использованием СО-содержащих газов, подвергнутый дефосфорации расплав поступает в восстановительную зону, в которую загружают углеродсодержащие материалы, флюсы и необходимые шихтовые добавки, восстанавливают марганец с образованием низкофосфористого высокоуглеродистого ферромарганца и шлака и производят раздельный выпуск продуктов плавки, при этом отходящие газы плавильной окислительной зоны дожигают во время расплавления, кроне того между плавильной окислительной и восстановительной зонами устанавливают сплошные перегородки с образованием промежуточной зоны, в которой осуществляют дефосфорацию марганецсодержащего оксидного расплава с использованием в качестве СО-содержащих газов компремированные отходящие из восстановительной зоны, которыми продувают оксидный расплав через нижние фурмы, при этом отходящие газы промежуточной зоны дожигают во время расплавления, а печные газы, содержащие газообразный фосфор, после очистки пропускают через водяной затвор, в котором улавливают фосфор [4]. Недостаток данного способа состоит в многостадийности получения марганцевых сплавов, и имеют ограниченное применение, так как получить СО в процессе восстановительной плавки можно только в закрытых или герметичных печах. При получении сплавов марганца в открытых печах выделить чистый СО практически невозможно.

Известна шихта для плавки углеродистого ферромарганца (а.с. SU №2023042, С22С 33/04, опубл. 15.11.1994), включающая обожженную карбонатную руду или агломерат, флюсы, железную стружку, кокс и брикеты из кальций-хлоридного концентрата и кокса при следующих соотношениях компонентов, мас. %: обожженная карбонатная руда или агломерат 43,0-57,5, брикеты из кальций-хлоридного концентрата и кокса 23,5-36,0, флюс 4,5-7,5, железная стружка 4,0-5,0, кокс 8,5-10,5 [5]. Недостатком использования данной шихты является относительно высокое содержание фосфора в сплаве.

Известен Способ получения низкофосфористых ферромарганца и силикомарганца из бедных марганцевых руд по крайней мере в двух последовательно расположенных агрегатах, включающих в себя непрерывную загрузку в первый агрегат шихты, состоящей из марганцевой руды, угля, металлической добавки, подачу кислорода, расплавление шихты и последующий нагрев по крайней мере в двух последовательно расположенных агрегатах, включающих в себя непрерывную загрузку в первый агрегат шихты, состоящей из марганцевой руды, угля, металлической добавки, подачу кислорода, расплавление шихты и последующий нагрев до заданной температуры, непрерывный раздельный выпуск шлака во второй агрегат и металла в изложницы, при этом в первый агрегат подают уголь и металлическую добавку в количестве, обеспечивающем восстановление фосфора до содержания его в шлаке менее 0,02%;

во второй агрегат для получения ферромарганца дополнительно подают известь для обеспечения основности шлака более 1,5 и металлическую добавку, осуществляют обработку шлака смесью кислорода и угля до получения конечного шлака с содержанием оксида марганца менее 9%, осуществляют раздельный выпуск шлака и ферромарганца;

в третий агрегат для получения силикомарганца подают шлак из первого агрегата и металлическую добавку, обрабатывают шлак смесью кислорода и угля до получения конечного шлака с содержанием оксида марганца менее 12%, осуществляют раздельный выпуск шлака и силикомарганца [6].

Недостатком данного способа является необходимость использования нескольких агрегатов (конверторов), что приводит к повышенным потерям сплава; использование кислорода при окисления углеродистых восстановителей для повышения температуры в аппаратах необходимой для осуществления процессов восстановления.

Известен способ производства малофосфористого углеродистого ферромарганца, включающий окомкование концентрата химобогащения, дробление и рассев кокса, дозирование и проплавление шихты в рудно-термической печи и выпуск металла и шлака, при этом концентрат химобогащения сначала смешивают с мелочью кокса и железной стружкой в соотношении (3,2-3,6):1:0,3 и с добавкой связующего брикетируют, а полученные брикеты смешивают с отвальным шлаком углеродистого ферромарганца от предыдущих выпусков и кусковым коксом в соотношении (4-5):1:0,05 и проплавляют, полученный металл отделяют от шлака, который после охлаждения и дробления возвращают в шихту последующих плавок [7]. Недостатком способа является необходимость дополнительной операции, связанной с брикетированием марганцевого сырья/.

Известна шихта для выплавки силикомарганца, включающая марганецсодержащее сырье, коксик, кварцит и отсевы алюминиевого производства при соотношении компонентов, мас. %: марганецсодержащее сырье 54-86, коксик 6-16, кварцит 7-20, отсевы алюминиевого производства 1-10 [8]. Недостатком применения данной шихты в массовом производстве сплавов является незначительное количество отходов адюминиевого производства на рынке сырья и высокая степень перехода фосфора в сплав.

Наиболее близким по технической сути является шихта для производства углеродистого ферромарганца и ферросиликомарганца, состоящая из марганцевого концентрата, кокса, извести, металлической стружки, с последующей загрузкой ее в электропечь, нагрев до заданной температуры, расплавление шихты и раздельный выпуск из печи расплава шлака и металла [9].

По технической сущности, по наличию общих признаков, данное техническое решение принято в качестве ближайшего аналога. Недостатком применения указанной шихты являются высокие затраты электроэнергии на производство сплавов и высокая степень перехода примесей в сплав.

Задачей изобретения является повышение качества марганцевых сплавов: углеродистого ферромарганца и ферросиликомарганца.

Техническим результатом является снижение содержания фосфора в углеродистом ферромарганце и ферросиликомарганце.

Сущность изобретения

Технический результат достигается за счет того, что в качестве шихты для получения ферромарганца и ферросиликомарганца с пониженным содержанием фосфора применяют шихту, включающую марганцевую руду и восстановители каменные угли с низкой степенью метаморфизма и высоким содержанием летучих веществ - длиннопламенные Д и/или бурый уголь Б2, при следующем соотношении компонентов, мас.%:

- для получения углеродистого ферромарганца - марганцевая руда 61,7-71,9; каменный уголь марки Д и/или бурый уголь марки Б2 21,9-33,0; стальная стружка 5,3-6,2;

- для получения ферросиликомарганца - марганцевая руда 45,8-53,3; каменный уголь марки Д и/или бурый уголь марки Б2 28,6-40,3; кварцит 7,2-8,3; доломит 6,6-7,8.

Угли с высоким содержанием летучих веществ, более 40 мас. %, которые, благодаря присутствию в них СО, СН4, CnHm, Н2 имеет высокий восстановительный потенциал [10]. Летучие вещества в интервале температур от 20 до 1100°С выделяются из углей и, конденсируясь на поверхности кусков марганцевой руды, восстанавливают оксиды железа и фосфора.

Так как температура плавления железоуглеродистого расплава (1200-1539°С) значительно выше температуры восстановления оксидов фосфора растворение фосфора в жидком расплаве происходит незначительное. Большая часть восстановленного фосфора, имея температуру испарения 257°С, удаляется из печи с газами, сгорает над колошником и улавливается установками очистки газов.

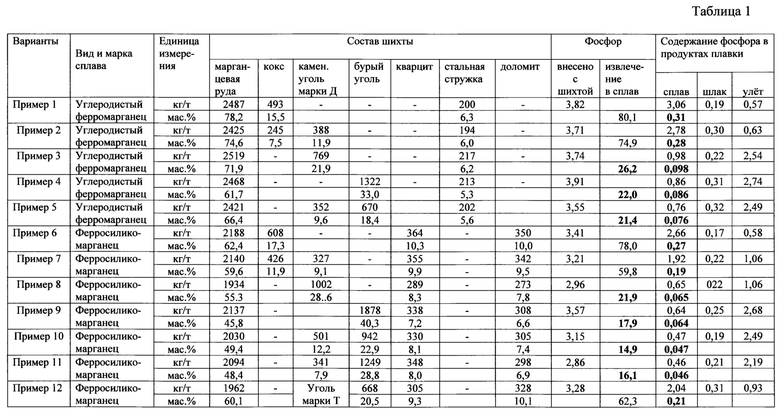

Осуществление способа Испытания проводили в промышленной рудовосстановительной электрических печах, производящих углеродистый ферромарганец или ферросиликомарганец марки СМн17. Применяли предложенный состав шихты: марганцевая руда (состава мас. %: MnO2 63,6, Р2О5 0,34); в качестве восстановителя каменный уголь марки Д (длиннопламенный, состава мас. %: содержание золы 5,8; летучих веществ 42,4 включающих в себя: О2 - 2,36; СО2 10,73; СО 16,03; Н2 66,01; СН4 4,86, CnHm 1,12) и/или бурый уголь марки Б2 (состава мас. %: содержание золы 7,08; летучих веществ 48,0 включающих в себя: O2 0,22; CO2 11,47; СО 6,09; Н2 75,52; CnHm 0,65, СН4 6,64); для получения углеродистого ферромарганца применяли стальную стружку, а при получении ферросиликомарганца использовали кварцит и доломит.При получении ферросиликомарганца сравнивали показатели плавки с ранее применяемым в составе шихты каменным углем марки Τ (тощий, состава, мас. %: содержание золы 8,3; летучих веществ 10,8, включающих в себя: О2-0,5; СО2 2,84; СО 12,9; Н2 62,0; СН4 17,9). По завершении опытных плавок, проводили взвешивание продуктов плавок, определяли содержание фосфора в сплаве, степень извлечения фосфора в сплав. Результаты проведенных испытаний приведены в таблице 1.

На основе проведенных опытных плавок углеродистого ферромаоганца и ферросиликомарганца, с использованием в качестве восстановителей углей: каменного угля марки Д (длиннопламенный) и бурого угля марки Б2, достигнуто снижение содержания фосфора в сплавах и уменьшение степени извлечение фосфора в сплавы, как в отдельности каждого вида углей, так и в смеси углей. Комбинация восстановителей: кокс, кокс и угли, незначительно снижают степень извлечения фосфора в сплав (примеры 1, 2, 6, 7, 12). Незначительно снижает степень извлечения фосфора в сплав использование угля марки Т, имеющего небольшое содержание летучих веществ (пример 12). Оптимальными считаются восстановительная композиция каменный уголь марки Д и/или бурый уголь марки Б2, или различные соотношения этих углей (примеры 3, 4, 5, 8, 9, 10, 11), которые снижают степень извлечения и количество фосфора в сплавах, при следующих соотношениях, мас. %:

для получения углеродистого ферромарганца

- марганцевая руда 61,7-71,9;

- каменный уголь марки Д и/или бурый уголь марки Б2 21,9-33,0;

- стальная стружка 5,3-6,2;

для получения ферросиликомарганца

- марганцевая руда 45,8-53,3;

- каменный уголь марки Д и/или бурый уголь марки Б2 28,6-40,3;

- кварцит 7,2-8,3;

- доломит 6,6-7,8.

Применение данного состава шихты позволяет снизить степень извлечения фосфора в сплавы.

Положительный эффект достигается без использования дополнительного оборудования для получения сплавов марганца.

ИНФОРМАЦИЯ

1. Рысс М.А Производство ферросплавов, М., Металлургия, 1985. С. 157-175.

2. Патент RU №2594997, С22В 1/11, С22В 47/00, опубл. 2016.08.20.

3. Патент RU №2456363, С22С 33/04, опубл. 2012.97.20.

4. Патент RU №2697681 С22С 33/04, опубл. 2019.08.16.

5. Патент RU №2023042, С22С 33/04, опубл. 1994.11.15.

6. Патент RU №2198235, С22С 33/04, опубл. 2003.02.10.

7. Патент RU №2 033 455, С22С 33/04, опубл. 1995.04.20.

8. А.с. SU №1047982, С22С 33/04, опубл. 1983.10.15.

9. Толстогузов Н.В. Теоретические основы и технология плавки кремнистых и марганцевых сплавов, М., Металлургия, 1992, С. 198-209.

10. Калиакпаров А.Г., Никитин Г.Н. Теоретические предпосылки совмещения процессов обжига оксидов железа и пиролиза твердого топлива. // Актуальные проблемы электрометаллургии стали и ферросплавов. Сборник трудов юбилейной Всероссийской научно-практической конференции. СибГИУ. - Новокузнецк, 2001. - С. 234-237.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОСИЛИКОМАРГАНЦА | 2021 |

|

RU2774703C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА В РУДНОТЕРМИЧЕСКОЙ ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2567412C2 |

| СПОСОБ И ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЗОТИРОВАННОГО СИЛИКОМАРГАНЦА В ДУГОВОЙ РУДНОТЕРМИЧЕСКОЙ ЭЛЕКТРОПЕЧИ | 2016 |

|

RU2644637C2 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ | 2018 |

|

RU2701919C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2019 |

|

RU2715828C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА | 2010 |

|

RU2449038C1 |

| СПОСОБ ОЧИСТКИ РАСПЛАВА ФЕРРОСИЛИЦИЯ ОТ ПРИМЕСЕЙ | 2019 |

|

RU2714562C1 |

| Способ выплавки среднеуглеродистого ферромарганца | 2018 |

|

RU2710706C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВОГО СЫРЬЯ | 2001 |

|

RU2191831C1 |

Изобретение относится к черной металлургии, а точнее, к электротермическому получению ферросплавов и может быть использовано в производстве различных марок ферромарганца и ферросиликомарганца. Шихта содержит марганцевую руду и углеродистый восстановитель, а также стальную стружку для получения углеродистого ферромарганца или кварцит и доломит для получения ферросиликомарганца. В качестве восстановителя шихта содержит каменный уголь с низкой степенью метаморфизма и высоким содержанием летучих веществ в виде длиннопламенного угля марки Д и/или бурый уголь Б2. При этом соотношение компонентов в шихте для получения углеродистого ферромарганца следующее, мас. %: марганцевая руда 61,7-71,9; каменный уголь марки Д и/или бурый уголь марки Б2 21,9-33,0; стальная стружка 5,3-6,2, а для получения ферросиликомарганца следующее, мас. %: марганцевая руда 45,8-53,3; каменный уголь марки Д и/или бурый уголь марки Б2 28,6-40,3; кварцит 7,2-8,3; доломит 6,6-7,8. Использование шихты позволяет снизить степень извлечения фосфора в марганцевых ферросплавах. 1 табл.

Шихта для получения марганцевых ферросплавов в электрических печах, содержащая марганцевую руду и углеродистый восстановитель, отличающаяся тем, что она дополнительно содержит стальную стружку для получения углеродистого ферромарганца или кварцит и доломит для получения ферросиликомарганца, при этом в качестве восстановителя содержит каменный уголь с низкой степенью метаморфизма и высоким содержанием летучих веществ в виде длиннопламенного угля марки Д и/или бурый уголь Б2, при следующем соотношении компонентов, мас. %:

для получения углеродистого ферромарганца

- марганцевая руда 61,7-71,9;

- каменный уголь марки Д и/или бурый уголь марки Б2 21,9-33,0;

- стальная стружка 5,3-6,2;

для получения ферросиликомарганца

- марганцевая руда 45,8-53,3;

- каменный уголь марки Д и/или бурый уголь марки Б2 28,6-40,3;

- кварцит 7,2-8,3;

- доломит 6,6-7,8.

| ШИХТА ДЛЯ ВЫПЛАВКИ ФЕРРОСИЛИКОМАРГАНЦА | 2010 |

|

RU2449038C1 |

| СПОСОБ ПРОИЗВОДСТВА ФЕРРОСПЛАВА | 1990 |

|

RU2125112C1 |

| СПОСОБ И ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЗОТИРОВАННОГО СИЛИКОМАРГАНЦА В ДУГОВОЙ РУДНОТЕРМИЧЕСКОЙ ЭЛЕКТРОПЕЧИ | 2016 |

|

RU2644637C2 |

| Шихта для выплавки низкофосфористого углеродистого ферромарганца | 1981 |

|

SU1002390A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 1992 |

|

RU2047664C1 |

| Способ и приспособление для изготовления гибких металлических валов | 1925 |

|

SU25108A1 |

| ZA 0200610458 A, 25.06.2008 | |||

| KR 100363608 B1, 05.12.2002. | |||

Авторы

Даты

2023-01-19—Публикация

2022-02-21—Подача