Изобретение относится к области переработки отходов деревообработки, а именно к комплексам по производству брикетов из древесной опилки [C10L 5/02, C10L 5/04, C10L 5/06, C10L 5/08, C10L 5/26, C10L 5/28, C10L 5/30, C10L 5/44].

Из уровня техники известен УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ В УГОЛЬНЫЕ БРИКЕТЫ [RU 2732834 C1, опубликовано: 24.09.2020], состоящая из зоны подготовки-приемки сырья, выполненной в виде приемного бункера сырья, зоны подготовки теплоносителя, выполненной в виде теплогенератора, снабженного топочной камерой для получения топочных газов, зоны сушки сырья, зоны пиролиза, отличающаяся тем, что установка дополнительно включает зону охлаждения готового продукта, зона сушки сырья выполнена в виде двух последовательно установленных обогреваемых топочными газами шнековых транспортеров, перед которыми установлена система дозирования, состоящая из двух секторных питателей, зона пиролиза выполнена в виде кондуктивного реактора, состоящего из обогреваемой топочными газами из зоны подготовки теплоносителя трубы, имеющей сужение по диаметру, и гидроцилиндра с плунжером, при этом кондуктивный реактор соединен с бункером-накопителем высушенного и подогретого сырья, зона охлаждения готового продукта выполнена в виде транспортера револьверного типа и снабжена бункером-накопителем угольных брикетов, при этом кондуктивный реактор зоны пиролиза соединен с транспортером револьверного типа зоны охлаждения готового продукта, установка также содержит шнековый транспортер, с помощью которого соединены зоны подготовки-приемки сырья и подготовки теплоносителя, шнековый транспортер, с помощью которого соединены зоны подготовки-приемки сырья и сушки сырья и шнековый транспортер, с помощью которого соединены зона сушки сырья и бункер-накопитель высушенного и подогретого сырья.

Недостатком аналога является его низкая эффективность и высокая энергоемкость, а также низкое качество получаемых брикетов, обусловленные использованием заранее подготовленной фракции сырья 20-25 мм, что не позволяет получить полный цикл производства брикетов, а требует заблаговременной сортировки фракции, кроме того установка требует дополнительных энергозатрат на получение теплоносителя для сушки сырья. А отсутствие в установке системы контроля и автоматизации процессов требует ручного управления и регулирования производства.

Наиболее близким по технической сущности является ПРОМЫШЛЕННЫЙ КОМПЛЕКС ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ БЕЗОТХОДНЫМ СПОСОБОМ НИЗКОТЕМПЕРАТУРНОГО ПИРОЛИЗА ИЗ БРИКЕТИРОВАННЫХ ДРЕВЕСНЫХ ОТХОДОВ [RU 2678089 C1, опубликовано: 23.01.2019], включающий участок подготовки теплоносителя, участок подготовки измельченных древесных отходов, участок сушки древесины, оснащенный устройством для сушки, участок брикетирования, участок низкотемпературного пиролиза, отличающийся тем, что участок подготовки газообразного теплоносителя выполнен в виде комплексного теплогенератора, снабженного топочной камерой для получения топочных газов, узлом сжигания утилизированных пиролизных газов, а также узлом ввода в генерируемый теплоноситель по крайней мере части парогазовой смеси с низким содержанием кислорода и повышенным содержанием пара, возвращенной с участка сушки; участок подготовки измельченных древесных отходов, расположенный перед участком сушки, включает по меньшей мере один приемный бункер исходного сырья, дробильно-размольное оборудование, по крайней мере один бункер-накопитель, размещенный перед впускным каналом сушильного устройства и снабженный питателем-дозатором; участок сушки древесины оснащен сушильным устройством, работающим в режиме совместной циркуляции во взвешенном состоянии парогазового теплоносителя и измельченной древесины в пределах рабочей зоны, выполненной в виде закольцованного канала, при этом сушильное устройство включает узел ввода частиц древесины, узел ввода теплоносителя с низким содержанием кислорода, узел вывода частиц древесины парогазовым потоком, выполненный с возможностью полного вывода частиц, а также полного или частичного их возврата на дополнительный цикл сушки, причем узел вывода выполнен с возможностью предотвращения проникновения кислорода в рабочую зону сушильного устройства; участок для разделения смешанного потока, выходящего из сушильного устройства, на парогазовую смесь и измельченную древесину выполнен с возможностью рекуперации по меньшей мере части парогазовой смеси в комплексном теплогенераторе участка подготовки газообразного теплоносителя и включает по меньшей мере один циклон и один приемный бункер, размещенные ниже по потоку относительно сушильного устройства, причем трубопровод перед циклоном снабжен устройством для регулирования целевой влажности частиц древесины путем конденсации влаги из парогазового потока; участок разделения также включает дымовую трубу для рассеивания по меньшей мере части отходящих газов сушки, снабженную регулировочными вентилями и/или заслонками, причем их позиционирование обеспечивает такой уровень давления внутри комплекса, который подавляет просачивание кислорода в систему, но при этом позволяет по меньшей мере части отходящих газов выходить из системы; участок брикетирования оснащен по меньшей мере одним прессом предпочтительно экструзионного типа; участок низкотемпературного пиролиза, работающий в термостабилизированном режиме, оснащен по меньшей мере двумя устройствами для получения древесного угля, каждое из которых включает термоизолированный корпус с системой газоходов, причем рабочая зона каждого устройства выполнена в виде закольцованного канала, снабженного газопроницаемым рекуператором, установленным внутри закольцованного канала, жаростойким вентилятором и поворотным шибером, при этом система газоходов выполнена с возможностью транспортировки пиролизных газов в комплексный теплогенератор участка подготовки газообразного теплоносителя, а также участок пиролиза снабжен выемными устройствами для загрузки-выгрузки брикетов.

Основной технической проблемой прототипа является высокая энергоемкость и, следовательно, низкая эффективность, а также отсутствие возможности автоматизации процессов получения брикетов из первоначального сырья, обусловленные конструктивными особенностями комплекса. Заявленные в прототипе пределы допустимой крупности древесных частиц не более 5 мм требуют дополнительной подготовки сырья и в описании отсутствует решение относительно применения частиц менее 5 мм, используемый цикл подготовки теплоносителя требует дополнительных затрат газообразного или твердого топлива, подаваемых извне. Кроме того, в прототипе слабо описана конструктивная часть комплекса, обеспечивающая реализацию существенных признаков технического решения и достижения заявленного технического результата. Применяемый тип экструдера и отсутствие нагрева сырья при брикетировании не позволяет получить на выходе из него брикеты, обладающие гомогенной структурой.

Задача изобретения состоит в устранении недостатков прототипа.

Технический результат изобретения заключается в обеспечении возможности создания автоматизированной энергоэффективной промышленной установки для производства угольных брикетов из биомассы, обеспечивающей полный замкнутый безотходный цикл производства угольных брикетов, включая контроль всех процессов, позволяющий на выходе получить устойчивую структуру брикета с высокими теплоэнергетическими показателями.

Указанный технический результат достигается за счет того, что автоматизированная установка для производства угольных брикетов из биомассы, включающая участок подготовки сырья, участок формования и участок пиролиза, отличающаяся тем, что приемный бункер участка подготовки сырья соединен погрузчиком с бункером-ворошителем для накопления и дозированной подаче сырья транспортером в теплогенератор и дробилку крупной фракции, бункер-ворошитель разделен по высоте на уровни ситами для разделения сырья на фракции, на дне каждого из которых смонтированы ворошители с возможностью непрерывной подачи сырья и препятствования его слеживания и снабжен разгрузочными окнами для выгрузки сырья крупной фракции транспортером в дробилку крупной фракции и выгрузки сырья мелкой фракции транспортером в теплогенератор, дробилка крупной фракции транспортером соединена с аэродинамической сушилкой вихревого типа, выполненной в виде вертикально ориентированной спиральной трубы, снабженной датчиками температуры и влажности для подготовки сырья, приводимого в движение аэродинамическими силами, создаваемыми вихревым вентилятором и разницей динамического теплообмена, путем нагрева сырья горячим потоком воздуха от теплогенератора, получаемого от сжигания мелкой фракции сырья, поступившей из подситового пространства бункера-ворошителя и утилизированных пиролизных газов в парогазовой смеси с низким содержанием кислорода и повышенным содержанием пара, возвращенных с аэродинамической сушилки, аэродинамическая сушилка транспортером соединена с бункером пресс-брикетера участка формования, включающего пресс-брикетер и узел отпила, смонтированный на выходе из фильеры пресса-брикетера, при этом фильера пресс-брикетера оснащена индукционным нагревателем и ультразвуковым резонатором, под узлом отпила смонтирован бункер для приема и подачи сформованных на участке формования брикетов на участок пиролиза, который включает в себя пиролизную и охлаждающую части, снабженные внутри конвейерами для непрерывного и поэтапного термического разложения, охлаждения и стабилизации кускового древесного материала, пиролизная и охлаждающие части выполнены в виде герметичных реакторов, соединенных между собой перегрузчиком, на входе реактора пиролизной части и выходе реактора охлаждающей части смонтированы герметичные шлюзовые затворы, внутри реактора пиролизной части смонтированы нагреватели и датчики температуры, внутри реактора охлаждающей части смонтированы форсуночная магистраль для подачи инертного газа от генератора инертного газа и датчики температуры, участок пиролиза включает узел дымоудаления и конденсирования парогазовой смеси выполнен в виде ступенчатой магистрали с целью разделения на фракционный состав конденсируемую часть парогазовой смеси, а узел сбора и хранения неконденсируемых фракций парогазовой смеси состоит из адсорбирующих фильтров, мембранного компрессора и резервуара для хранения неконденсируемой части парогазовой смеси, выделяющейся при пиролизе древесного сырья, при этом газ, собранный с помощью узла, разделяют на водород и метан, на выходе выпускного шлюзового затвора охлаждающей части смонтирован транспортер для подачи готового продукта на участок контроля качества, упаковки и хранения готового продукта, приемный бункер и бункер-ворошитель снабжен датчиками уровня сырья, с возможностью контроля их заполняемости и вместе с приводами погрузчика приемного бункера и транспортера бункера-ворошителя, мотор-редукторами ворошителей с возможностью регулирования скоростей их вращения и дозирования подачи сырья, датчиками температуры и влажности аэродинамической сушилки, нагревателями, форсунками и датчиками температуры, приводами конвейеров участка пиролиза подключены к модулю автоматизированного управления технологическим процессом.

В частности, приемный транспортер выполнен скребковым и представляет собой закрытую трубу круглой или прямоугольной в поперечном сечении форму и выполнен наклонным вверх с возможностью перемещения сырья скребками, установленными на закольцованной цепи от фронтального погрузчика к бункеру-ворошителю.

В частности, перед приемным транспортером может быть смонтирован дисковый сепаратор, снабженный мотор-редуктором, выполненный для отделения крупных включений.

В частности, бункер-ворошитель выполнен в виде вертикально ориентированной цилиндрической емкости.

В частности, дно бункера-ворошителя выполнено сужающимся вниз и выполнено в виде усеченного конуса.

В частности, дробилка крупной фракции может быть выполнена валковой, роторной, молотковой или в виде шредера.

В частности, теплогенератор снабжен узлом сжигания утилизированных пиролизных газов, узлом ввода части парогазовой смеси с низким содержанием кислорода и повышенным содержанием пара, возвращенной с аэродинамической сушилки и искрогасителем, для исключения попадания искр исключения возгорания сырья в аэродинамической сушилке.

В частности, пресс-брикетер выполнен в виде ударно-механического пресса, или шнекового экструдера, или гидравлического пресса.

В частности, перегрузчик между пиролизной и охлаждающей частями участка пиролиза выполнен шнековым роторного типа в герметичном исполнении.

В частности, пиролизная часть содержит узел дымоудаления и конденсирования парогазовой смеси и узел сбора и хранения неконденсируемых фракций парогазовой смеси.

В частности, впускной шлюзовой затвор выполнен вращающего, либо возвратно-поступающего типа.

В частности, корпус герметичного реактора выполнен из профильной трубы, преимущественно, квадратного сечения.

В частности, нагреватели выполнены в виде трубчатых электрических нагревателей.

В частности, конвейер участка пиролиза выполнен в виде одной или нескольких секций, при этом каждая из секций снабжена своим мотор-редуктором, а все мотор-редукторы подключены к модулю автоматизированного управления технологическим процессом для регулировки скорости движения конвейера.

В частности, снаружи герметичный реактор закрыт внешним многослойным термоизолирующим слоем, поверх которого смонтирован внешний кожух, выполненный с целью обеспечения травмобезопасности.

В частности, узел дымоудаления и конденсирования парогазовой смеси оснащен в завершающем тракте дожигателем, который предназначен для дожигания неконденсируемых газов.

В частности, участок пиролиза конструктивно выполнен из унифицированных сегментов, за исключением соединенных между собой разъемным соединением.

Краткое описание чертежей.

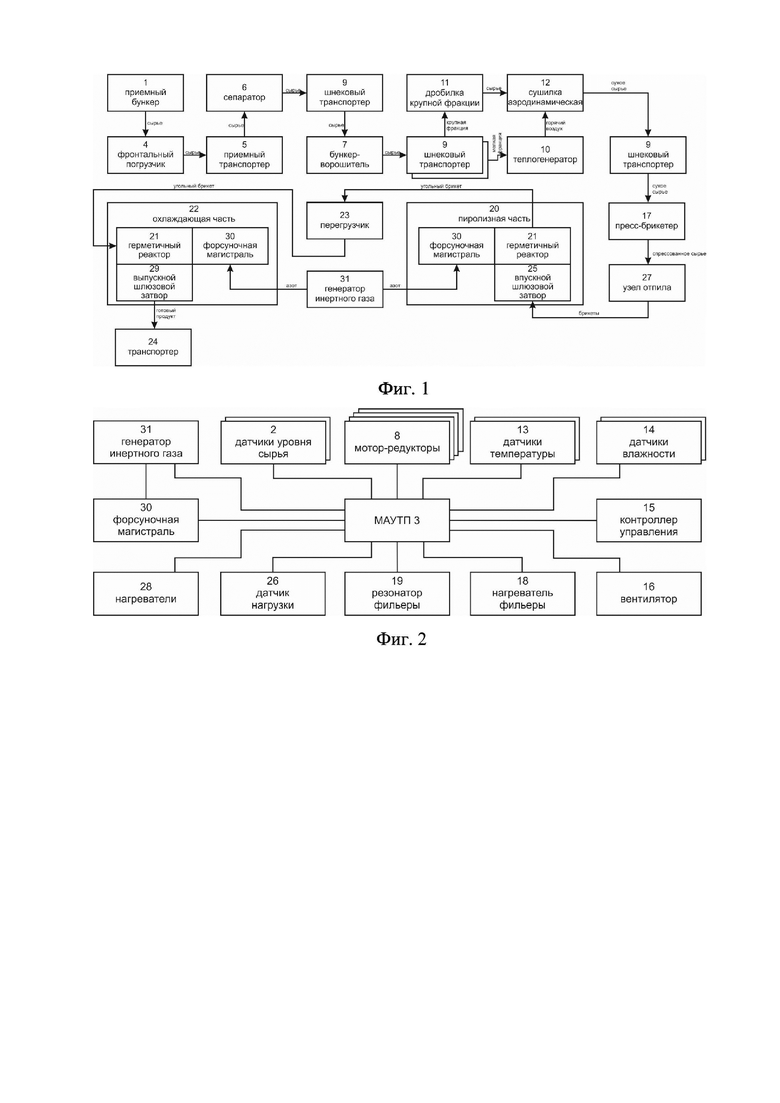

На фиг.1 показана структурная схема автоматизированной установки для производства угольных брикетов из биомассы.

На фиг.2 показана структурная схема подключения модуля автоматизированного управления технологическим процессом к элементам установки.

На фигурах обозначено: 1 – приемный бункер, 2 – датчики уровня сырья, 3 – модуль автоматизированного управления технологическим процессом (МАУТП), 4 - фронтальный погрузчик, 5 – приемный транспортер, 6 – дисковый сепаратор, 7 – бункер-ворошитель, 8 – мотор-редукторы, 9 – шнековые транспортеры, 10 – теплогенератор, 11 – дробилка крупной фракции, 12 – аэродинамическая сушилка, 13 – датчики температуры, 14 – датчики влажности, 15 – контроллер управления, 16 – вентилятор, 17 – пресс-брикетер, 18 – нагреватель фильеры, 19 – резонатор фильеры, 20 – пиролизная часть, 21 – герметичные реакторы, 22 – охлаждающая часть, 23 – шнековый перегрузчик, 24 – транспортер, 25 – впускной шлюзовой затвор, 26 – датчик нагрузки, 27 – узел отпила, 28 – нагреватели, 29 – выпускной шлюзовой затвор, 30 – форсуночная магистраль, 31 – генератор инертного газа,

Осуществление изобретения.

Автоматизированная установка для производства угольных брикетов из биомассы состоит из следующих технологических участков:

участка подготовки сырья;

участка формования;

участка пиролиза;

участка обеспечения и контроля технологическим комплексом;

участка контроля качества, упаковки и хранения готового продукта.

Участок подготовки сырья предназначен для подготовки древесного сырья по параметрам влажности, фракционного и элементного состава. Участок включает в себя приемный бункер 1 (см.Фиг.1) выполненный в виде открытой сверху емкости для загрузки в него сырья транспортным средством. Приемный бункер 1 снабжен датчиками уровня сырья 2 с возможностью контроля заполняемости упомянутого бункера 1. Датчики уровня сырья 2 подключены к модулю автоматизированного управления технологическим процессом 3 (далее - МАУТП) (см.Фиг.2). Приемный бункер 1 выполнен сужающимся вниз, на дне которого смонтирован фронтальный погрузчик 4 для подачи сырья из приемного бункера 1 в наклонный приемный транспортер 5. Приемный транспортер 5 выполнен скребковым и представляет собой закрытую трубу круглой или прямоугольной в поперечном сечении форму и выполнен наклонным вверх с возможностью перемещения сырья скребками, установленными на закольцованной цепи от фронтального погрузчика 4 к бункеру-ворошителю 7.

В технологических линиях переработки щепы, опила, стружки или торфа перед приемным транспортером 5 могут устанавливать дисковый сепаратор 6, снабженный мотор-редуктором 8, выполненный для отделения крупных включений.

Приводы фронтального погрузчика 4, приемного транспортера 5 и сепаратора 6 выполнены в виде мотор-редукторов 8, подключенных к МАУТП 3.

Приемный транспортер 5 может работать в режиме пуск/пауза либо под управлением МАУТП 3. В приемном транспортере 5 может быть предусмотрена механическая, ступенчатая регулировка подаваемого сырья.

Бункер-ворошитель 7 выполнен в виде вертикально ориентированной цилиндрической емкости и предназначен для временного накопления и последующей дозированной подаче сырья шнековым транспортером 9 в теплогенератор 10 и дробилку крупной фракции 11.

Дно бункера-ворошителя 7 может быть выполнено сужающимся вниз и выполнено в виде усеченного конуса. Бункер-ворошитель 7 выполнен двухуровневым и разделен на уровни с помощью сита для отделения мелкой фракции сырья от крупной. Бункер-ворошитель 7 снабжен двумя разгрузочными окнами, первое из которых выполнено над ситом с возможностью выгрузки сырья шнековым транспортером 9 в дробилку крупной фракции 11, а второе окно выполнено на дне бункера-ворошителя 7 с возможностью выгрузки мелкофракционного сырья шнековым транспортером 9 в теплогенератор 10.

Внутри бункера-ворошителя 7 смонтированы датчики уровня сырья 2 с возможностью контроля заполняемости упомянутого бункера 7. Датчики уровня сырья 2 подключены к МАУТП 3.

На дне каждого из уровней бункера-ворошителя 4 смонтирован ворошитель (на фигурах не показан), с возможностью обеспечения непрерывного поступления сырья и препятствования слеживания сырья. Ворошитель бункера-ворошителя 7 приводится в действие мотор-редуктором 8, подключенным для управления к МАУТП 3.

Дробилка крупной фракции 11 может быть выполнен валковой, роторной, молотковой или в виде шредера. Привод дробилки крупной фракции 11 подключен к МАУТП 3 для автоматического включения/отключения при наличии/отсутствии подачи сырья с бункера-ворошителя 7 или изменения скорости вращения и, соответственно, степени дробления сырья.

Выгрузное окно дробилки крупной фракции 11 шнековым транспортером 9 соединено с аэродинамической сушилкой 12 вихревого типа участка для подготовки сырья по влажности. Привод шнекового транспортера 9 подключен к МАУТП 3 для его автоматического включения/отключения при наличии/отсутствии подачи сырья с дробилки крупной фракции 11.

Участок для подготовки сырья по влажности включает в себя кроме аэродинамической сушилки 12 теплогенератор 10. Теплогенератор 10 выполнен с возможностью сжигания в топочной камере мелкофракционного сырья, поступившего с бункера-ворошителя 7 для получения горячего воздуха для подачи его в аэродинамическую сушилку 12. Теплогенератор 10 снабжен узлом сжигания утилизированных пиролизных газов, узлом ввода части парогазовой смеси с низким содержанием кислорода и повышенным содержанием пара, возвращенной с аэродинамической сушилки 12 и искрогасителем, для исключения попадания искр исключения возгорания сырья в аэродинамической сушилке.

Аэродинамическая сушилка 12 оснащена датчиками температуры 13 и датчиками влажности 14, смонтированными, по крайней мере на входе и на выходе аэродинамической сушилки 12, подключенными к контроллеру управления 15. Контроллер управления 15 подключен к МАУТП 3.

Аэродинамическая сушилка 12 выполнена в виде вертикально ориентированной трубы, выполненной в виде спирали, содержащей преимущественно три витка. К трубе смонтирован вентилятор 16 для создания в трубе аэродинамических сил, обеспечивающих движение сырья в трубе от ее входа к выходу. Привод вентилятора 16 подключен к МАУТП 3 для его автоматического включения/отключения вместе с другими узлами и элементами установки.

Аэродинамическая сушилка 12 шнековым транспортером 9 соединена с бункером пресс-брикетера 17 участка формования. Шнековый транспортер 9 подключен к МАУТП 3 для его автоматического включения синхронно с подачей сырья в аэродинамическую сушилку 12.

Участок формования включает в себя кроме пресс-брикетера 17, узел автоматического отпила (на фигурах не показан), смонтированного на выходе из фильеры (на фигурах не показана) пресса-брикетера 17. Пресс-брикетер 17 выполнен, преимущественно, в виде ударно-механического пресса. В некоторых вариантах реализации пресс-брикетер 17 может быть выполнен в виде шнекового экструдера или гидравлического пресса. Сам пресс-брикетер 17 содержит бункер смеситель и транспортер бункера-смесителя, шнек подачи сырья, двигатель пресса-брикетера, фильеру, узел дымоудаления (на фигурах не показаны), узел отпила 27.

Фильера пресс-брикетер 17 оснащена индукционным нагревателем фильеры 18, ультразвуковым резонатором 19 и датчиком температуры 13, а привод пресс-брикетера 17 снабжен датчиком нагрузки 26, подключенные к МАУТП 3.

Узел отпила 27 брикетов, выполненный автоматическим, смонтирован у выхода фильеры пресс-брикетера 17.

Под узлом отпила 27 смонтирован бункер для приема и подачи сформованных на участке формования брикетов на участок пиролиза (на фигурах не показан).

Участок пиролиза включает в себя пиролизную часть 20 выполненную в виде интегрированного пиролизного термостойкого конвейера для непрерывного и поэтапного термического разложения кускового древесного материала, охлаждающую часть 22, выполненную для охлаждения и стабилизации для снижения температуры и реакционной способности к самовозгоранию кускового древесного материала, шнековый перегрузчик 23 между пиролизной 20 и охлаждающей 22 частями, выполненный роторного типа в герметичном исполнении, узел дымоудаления и конденсирования парогазовой смеси и узел сбора и хранения неконденсируемых фракций парогазовой смеси (на фигурах не показаны).

Пиролизная часть 20 состоит из герметичного впускного шлюзового затвора 25 и герметичного реактора 21. Впускной шлюзовой затвор 25 смонтирован на входе пиролизной части 20, через который из бункера для приема и подачи сформованных на участке формования брикетов поступают брикеты и может быть выполнен вращающего, либо возвратно-поступающего типа.

Корпус герметичного реактора 21 пиролизной части 20 выполнен из профильной трубы, преимущественно, квадратного сечения, и содержит смонтированный внутри и приводимый в движение с помощью размещенных снаружи реактора приводов термостойкий конвейер. Внутри корпуса реактора 21 смонтированы нагреватели 28, выполненные на основе трубчатых электрических нагревателей и датчики температуры 13. Нагреватели 28 и датчики температуры 13 подключены к МАУТП 3.

Привода конвейера выполнены в виде мотор-редукторов 8, подключенные к МАУТП 3.

Снаружи вокруг герметичный реактор 21 закрыт внешним многослойным термоизолирующим слоем (термопирогом), поверх которого смонтирован внешний кожух, выполненный с целью обеспечения травмобезопасности. Внутри герметичного реактора 21 может быть смонтирована форсуночная магистраль 30 для подачи инертного газа (азота) от генератора инертного газа 31, смонтированного снаружи.

Термостойкий конвейер пиролизной части 20 может быть выполнен в виде одной или нескольких секций, при этом каждая из секций снабжена своим мотор-редуктором 8, а все мотор-редукторы 8 подключены к МАУТП 3 для регулировки скорости движения конвейера.

Охлаждающая часть 22 предназначена для охлаждения и стабилизации древесного брикета после пиролиза в среде инертного газа азот и включает в себя герметичный реактор 21 и герметичный выпускной шлюзовой затвор 29 для выпуска брикетов для последующей упаковки.

Корпус герметичного реактора 21 охлаждающей части 22, так же, как и корпус герметичного реактора 21 пиролизной части 20, выполнен из профильной трубы, преимущественно, квадратного сечения, и содержит смонтированный внутри и приводимый в движение с помощью размещенных снаружи приводов конвейера термостойкий конвейер.

Внутри корпуса герметичного реактора 21 охлаждающей части 22 смонтированы форсуночная магистраль 30 для подачи инертного газа (азота) от генератора инертного газа 31 по всей длине герметичного реактора 21 и датчики температуры 13, подключенные к МАУТП 3 для управления ими.

Снаружи вокруг герметичный реактор 21 охлаждающей части 22 закрыт внешним многослойным термоизолирующим слоем (термопирогом), поверх которого смонтирован внешний кожух, выполненный с целью обеспечения травмобезопасности.

Термостойкий конвейер охлаждающей части 22 может быть выполнен в виде одной или нескольких секций, при этом каждая из секций снабжена своим приводом, а все приводы подключены к модулю автоматизированного управления технологическим процессом для равномерной регулировки скорости движения. Привода конвейера выполнены в виде мотор-редукторов 8, подключенные к МАУТП 3.

Узел дымоудаления и конденсирования парогазовой смеси выполнен с возможностью принудительного забора парогазовой смеси из герметичного реактора 21 пиролизной части 20 посредством создания обратного давления с помощью высокооборотистого электродвигателя (на фигурах не показан). Конструктивно упомянутый узел выполнен в виде ступенчатой магистрали с целью разделения на фракционный состав конденсируемую часть парогазовой смеси. Это позволит в большей степени исключить воду, содержащую в пиролизируемой древесине.

Узел дымоудаления и конденсирования парогазовой смеси может быть оснащен в завершающем тракте дожигателем, который предназначен для дожигания неконденсируемых газов.

Узел сбора и хранения неконденсируемых фракций парогазовой смеси состоит из адсорбирующих фильтров, мембранного компрессора и резервуаром для хранения неконденсируемой части парогазовой смеси, выделяющейся при пиролизе древесного сырья. Газ, собранный с помощью узла, разделяют на водород и метан.

МАУТП 3 осуществляет управление нагревателями 28, смонтированными внутри герметичного реактора 21 пиролизной части 20 исходя из установленных температурных режимов и данных о текущих значениях температуры внутри герметичного реактора 21, полученных с помощью встроенных в реактор датчиков температуры 13, управление форсунками форсуночной магистрали 30 и датчиками температуры 13 охлаждающей части 22 и управления мотор-редукторами 8 термостойких конвейеров пиролизной 20 и охлаждающей 22 частей.

Участок пиролиза конструктивно выполнен из унифицированных сегментов, за исключением впускного 25 и выпускного 29 шлюзовых затворов, которые соединяются между собой разъемным соединением. Длина каждого унифицированного сегмента сконструирована в растре стандартной длины трубного материала для исключения потерь на материалах и может составлять 6 метров. Пиролизная часть 20 и охлаждающая часть 22 содержит по девять унифицированных сегментом, общая длина которых с учетом длин впускного 25 и выпускного 29 шлюзовых затворов составляет по 60 метров.

На выходе выпускного шлюзового затвора 29 охлаждающей части 22 смонтирован транспортер 24 для подачи готового продукта на участок контроля качества, упаковки и хранения готового продукта, который содержит узел поверхностного и околоповерхностного сканирования готового продукта, узел автоматической сортировки по качеству готового продукта, транспортёр и узел укладки и упаковки готового продукта.

Участок обеспечения и контроля технологическим комплексом содержит модуль автоматизированного управления технологическим процессом (МАУТП) 3, включающий программно-аппаратную часть контроля протекания технологического процесса на всех этапах передела древесного сырья, управления процессами и обеспечения безопасности протекания всех процессов и лабораторию по оценке стабилизации конечного продукта для исключения его самовозгорания (на фигурах не показана). Этот участок является центром управления технологическими процессами.

Установка для производства брикетов из биомассы работает следующим образом.

Сырье загружают в приемный бункер 1 где оно под собственной силой тяжести опускается ко дну упомянутого бункера 1 и при помощи фронтального погрузчика 4 подают в приемный транспортер 5. При загрузке приемного бункера 1 контроль загруженности осуществляют с помощью датчиков уровня сырья 2, сигнал с которых подают на МАУТП 3. МАУТП 3 обеспечивает включение мотор-редуктора 8 приемного транспортера 5 во время работы мотор-редуктора 8 фронтального погрузчика 4, который в свою очередь включают с МАУТП 3 по команде от верхнего датчика уровня сырья 2 при достижении уровня сырья в приемном бункере 1 верхнего максимального уровня и отключают с МАУТП 3 по команде от нижнего датчика уровня сырья 2 при достижении уровня сырья в приемном бункере 1 нижнего минимального уровня.

В варианте реализации перед приемным транспортером 5 сепаратора 6, мотор-редуктор 8 упомянутого сепаратора 6 работает синхронно с мотор-редуктором 8 фронтального погрузчика 4.

По дну приемного транспортера 5 движутся скребки и производят равномерную выгрузку сырья в сепаратор 6 или в бункер-ворошитель 7 через окна загрузки. Через разгрузочные окна в нижней части бункера-ворошителя 7 осуществляют выгрузку разделенного на фракции по размеру с помощью сита сырья в шнековые транспортеры 9. Вращающимся ворошителем бункера-ворошителя 4, обеспечивают непрерывное поступление материала в дозатор и препятствует слеживанию сырья. Ворошитель бункера-ворошителя 7 приводят в действие мотор-редуктором 8.

Мотор-редуктор 8 бункера-ворошителя 7 работает вместе с мотор-редукторами 8 фронтального погрузчика 4 и приемного транспортера 5 и отключается при получении МАУТП 3 команды от нижнего или верхнего датчиков уровня 2, смонтированных внутри бункера-ворошителя 7.

Крупную фракцию из надситового пространства бункера-ворошителя 7 шнековым транспортером 9 выгружают в дробилку крупной фракции 11, а мелкую фракцию из подситового пространства бункера-ворошителя 7 выгружают в теплогенератор 10.

Дробилкой крупной фракции 11 измельчают поступившее в упомянутую дробилку 11 сырье до фракции от 2 до 12 мм, при этом при измельчении не добиваются однородности фракций и обеспечивают чтобы максимальный размер не превышал 12 мм. Это обусловлено тем, что такая разнородная фракция сырья позволяет сформировать брикет с устойчивой формой. При увеличении размера фракции более 12 мм брикет теряет устойчивость своей формы, сопротивление его к механическим нагрузкам снижается и соответственно снижаются эксплуатационные свойства брикета. При уменьшении размера фракции менее 2 мм брикет получается плотным, он хуже разгорается, а процессы пиролиза и охлаждения такого брикета затягиваются по времени.

Далее измельчённую фракцию из дробилки крупной фракции 11 с помощью шнекового транспортера 9, приводимого в действие мотор-редуктором 8, подключенным к МАУТП 3, подают в аэродинамическую сушилку 12 для экспоненциальной сушки при температуре от 400 до 600оС. Нагрев осуществляют с помощью теплогенератора 10, в котором сжигают мелкую фракцию сырья, поступившую из подситового пространства бункера-ворошителя 7, при этом упомянутую фракцию сырья сжигают путем горения парогазовой смеси с низким содержанием кислорода и повышенным содержанием пара, возвращенных с аэродинамической сушилки 12.

В аэродинамической сушилке 12 сырье, как упомянуто выше, нагревают горячим воздухом от теплогенератора 10, а для равномерного и быстрого нагрева сырья его приводят в движение аэродинамическими силами, создаваемыми посредством вихревого обратного вентилятора 16 и разницы динамического теплообмена, которую определяют путем измерения температуры внутри трубы аэродинамической сушилки 12 с помощью датчиков температуры 13 и датчиков влажности 14.

При прохождении сырья через аэродинамическую сушилку 12 обеспечивают непрерывное измерение влажности опилки с помощью датчиков влажности 14. Измеренный показатель влияет на объём и температуру тепловой энергии, необходимой для подачи в термические зоны для понижения влажности сырья. Датчики влажности 14 передают значения влажности опилки в контроллер управления 15, который в свою очередь управляет температурой воздуха на выходе теплогенератора 10 и подачей сырья шнековым транспортером 9 путем изменения скорости вращения мотор-редуктора 8 шнекового транспортера 9 из бункера-ворошителя 7 в дробилку крупной фракции 11. С контроллера управления 15 данные о выходном значении влажности сырья из аэродинамической сушилки 12 передают в МАУТП 3, которое влияет на следующий технологический передел сырья и зависит от его породного состава.

Этот этап позволяет подготовить сырье по показателю влажности, а также активизировать полисахариды, которые являются основой при формовании сырья в брикет. Оптимальная выходная влажность составляет от 6 до 10 % при входной влажности до 80%. При этом сырье проходит в трубе со скоростью 5-10 м/с, в зависимости от начальной влажности, за 10 секунд. При увеличении влажности сырья на входе скорость вращения вентилятора 16 с помощью контроллера управления 15 уменьшают, а при уменьшении – увеличивают.

После прохождения сырья в аэродинамической сушилке 12 через термические зоны, с установленными с помощью контроллера управления 15 аэродинамической сушилки 12 температурами исходя из влажности сырья и установленными температурными режимами, с помощью шнекового транспортера 9 подготовленное по влажности сырье подают в бункер пресс-брикетера 17, фильера которого оснащена ультразвуковым резонатором 19, способствующим формованию гомогенной структуры древесного брикета.

Пропуская через фильеру на выходе из пресс-брикетера 17 сырье сжимают и под высоким давлением уплотняют. Весь процесс происходит под горячим прессованием за счет индукционного нагревателя фильеры 18. Под высокой температурой и давлением из сырья выделяется гидролизный лигнин. Это горючее вещество, которое дополнительно играет роль связующего в процессе формирования брикетов.

Одновременно с помощью ультразвукового резонатора 19 создают ультразвуковые колебания с резонансной частотой для фильеры, при этом происходит следующее. Резонансные колебания создают интенсивные механические микроудары по поверхности формирующегося брикета, тем самым уплотняя сам брикет. Кроме того, между фильерой и брикетом на микроуровне создается воздушное пространство, что значимым образом снижает трение на основных механических элементах формования брикета и фильеры. Также, при воздействии ультразвуковых колебаний, брикет становится гомогенным вследствие снижения воздушного пространства между частицами сырья.

Формирующийся брикет производится непрерывным способом единой структурой, которая, поступая на узел отпила 27 брикетов, где брикет отпиливают по заданному размеру.

В процессе прессования непрерывно с помощью датчика температуры 13 измеряют температуру на выходе из фильеры, а с помощью датчика нагрузки 26 измеряют нагрузку на двигатель пресс-брикетера 17, для регулирования в МАУТП 3 температуры формования в пресс-брикетере 17, устанавливаемой, преимущественно 250-280°С и давления пресс-брикетера 17, устанавливаемого, преимущественно, 100-130 кН/см2, соответственно.

Резонансную частоту колебания резонатора фильеры 19 устанавливают также с помощью МАУТП 3, которая может варьироваться от 30 кГц до 100 кГц, в зависимости от материала фильеры, её механической обработки и других физических параметров.

Спрессованный и отпиленный брикет далее подают через впускной шлюзовой затвор 25 на термостойкий конвейер герметичного реактора 21 пиролизной части 20 для дифференцированного пиролиза, основанного на поэтапном, структурном и управляемом термическом разложении биомассы. Это позволяет на выходе получить устойчивую структуру брикета с высокими теплоэнергетическими показателями, для последующих упаковки, транспортировки и использования.

Этапность и дифференцированность пиролиза обеспечивают конструктивными особенностями герметичного реактора 21 и непрерывного пиролиза древесного брикета, и осуществляется следующим образом. Брикет после отпила, попадая в пиролизную часть 20, проходит весь цикл термического разложения по термическим зонам, управляемого с помощью МАУТП 3, с помощью которого задают характеристики зональности брикета, а выработку тепловой энергии для пиролиза обеспечивают трубчатыми электрическими нагревателями 28, управляемыми также с МАУТП 3. Режим пиролиза позволяет брикету более плавно осуществить термическое разложение и исключить его разрушения при пиролизе.

Пиролизная часть 20 разделена на:

зону входного температурного режима с нагревом до 200°С для исключения резких температурных перепадов и растрескивания брикета;

зону подготовки к экзотермическому процессу угля с температурным режимом от 200°С на входе до 280°С на выходе;

зону поддержания экзотермического процесса с температурным режимом от 280°С до 500°С на выходе

зону отпуска с температурным режимом от 500°С на входе до 300°С на выходе.

Время пиролиза регулируют скоростью движения термостойкого конвейера устанавливаемой путем изменения скорости вращения мотор-приводов 8 с помощью МАУТП 3.

С помощью узла дымоудаления и конденсирования парогазовой смеси из герметичного реактора 21 пиролизной части 20 образовавшиеся в процессе пиролиза газы конденсируют, а те газы, которые несконденсированы, дожигают в теплогенераторе 10.

С помощью узла сбора и хранения неконденсируемых фракций парогазовой смеси упомянутые фракции пропускают через адсорбирующие фильтры, мембранный компрессор и подают в резервуар для хранения неконденсируемой части парогазовой смеси.

После пиролиза брикет с помощью роторного перегрузчика 23 подают на термостойкий конвейер герметичного реактора 21 охлаждающей части 22, где брикет подвергают охлаждению в среде инертного газа, преимущественно в азоте, позволяющего в том числе нейтрализовать свободные радикалы и снизить реакционную способность брикета на выходе, влияющего на его самовозгорание. Инертный газ в герметичный реактор 21 охлаждающей части 22 подают от генератора инертного газа 31 по форсуночной магистрали 30. Угольный брикет охлаждают в среде инертного газа, при этом процесс охлаждения совмещают с процессом стабилизации, а азот способствует полному исключению свободных радикалов, которые являются источниками самовозгорания древесного угля.

С охлаждающей части 22 через выпускной шлюзовой затвор 29 уже угольные брикеты подают на участок обеспечения и контроля технологическим комплексом, где оценивают качество конечного продукта в лаборатории по оценке стабилизации конечного продукта для исключения его самовозгорания и в случае выявления ухудшения качества угольного брикета меняют режимы работы установки для производства брикетов.

При положительной оценке качества конечного продукта угольные брикеты подают на участок контроля качества, упаковки и хранения готового продукта, который содержит узел поверхностного и околоповерхностного сканирования готового продукта, узел автоматической сортировки по качеству готового продукта, транспортёр и узел укладки и упаковки готового продукта на котором конечный продукт сортируют по качеству и расфасовывают по упаковкам.

Технический результат - обеспечение возможности создания автоматизированной и энергоэффективной промышленной установки для производства угольных брикетов из биомассы, обеспечивающей полный замкнутый безотходный цикл производства угольных брикетов, включая контроль всех процессов, позволяющий на выходе получить устойчивую структуру брикета с высокими теплоэнергетическими показателями достигается за счет того, что:

- включает в себя участки, обеспечивающие полный цикл производства брикетов без проведения дополнительной механизированной работы и участия человека для непосредственного участия в технологических процессах;

- содержит взаимосвязанные с модулем автоматизированного управления технологическим процессом 3 датчики уровня сырья 2 приемного бункера 1 и бункера-ворошителя 7, мотор-редукторы 8, приводящие в действие фронтальный погрузчик 4, приемный транспортер 5, ворошители, дробилку крупной фракции 11, датчики температуры 13, влажности 14 и вентилятор 16 аэродинамической сушилки 12, приводы шнекового транспортера 9, соединяющего аэродинамическую сушилку 12 с пресс-брикетером 17, нагреватель 18, ультразвуковой резонатор 19, датчик температуры 13 фильеры и датчик нагрузки 26 привода пресс брикетера 17, нагреватели 28, датчики температуры 13, форсунки форсуночной магистрали 30, мотор-редукторы 8 конвейеров пиролизной 20 и охлаждающей 22 частей, обеспечивающие вместе и под управлением упомянутого модуля синхронную работу установки;

- использует для подготовки по температуре и влажности сырья в аэродинамической сушилке 12 нагнетаемые вентилятором 16 потоки воздуха, нагреваемые сжиганием в теплогенераторе 10 поступившей из подситового пространства бункера-ворошителя 7 мелкой фракцию сырья в парогазовой смеси с низким содержанием кислорода и повышенным содержанием пара, возвращенных с аэродинамической сушилки 12, что позволяет за счет безотходного использования сырья снизить энергоемкость установки и повысить ее энергоэффективность;

- оснащением фильеры пресс-брикетера 17 индукционным нагревателем 18 и ультразвуковым резонатором 19, обеспечивающих выделение из прессуемого брикета связующего вещества лингина и его дополнительное уплотнение, вследствие чего брикет становится гомогенным из-за снижения воздушного пространства между спрессованными частицами сырья;

- непрерывным и поэтапным термическим разложением, охлаждением и стабилизацией кускового древесного материала на участке пиролиза, представляющего собой изолированные от окружающей среды герметичные реакторы 21, оснащенные термостойкими конвейерами, на которых брикеты непрерывно движутся внутри упомянутых реакторов 21.

Использование в производстве брикетов заявленной установки решает проблему улучшения потребительских свойств брикетов, прежде всего прочностных характеристик, напрямую влияющие на форму брикета и его способность сохранять эту форму при механическом воздействии, оказывают влияние как последовательность предложенных в способе технологических операций над исходных сырьем, так и параметры воздействия при технологических операциях. Кроме того, автоматизация работы снижает себестоимость брикетов и, соответственно, отражается на стоимости продукции, связанной с лесоперерабатывающей отраслью.

В 2022 году автором изобретения был изготовлен макет, опытная промышленная установка и проведен ряд экспериментов по оптимизации режимов ее работы.

Основной целью этих экспериментов было определение оптимальной температуры пиролиза брикетов из опилки разных пород древесины, относящихся к третьей группе (осина, липа, ива, ольха, тополь, ель, сосна, пихта и др.), давления пресс-брикетера 17, температуры нагрева фильеры нагревателем фильеры 18, частоты колебаний резонатора фильеры 19, температуры этапов пиролиза на участке пиролиза, а также возможность ее работы в автоматизированном режиме.

Наиболее оптимальными были выбраны:

давление пресс-брикетера 17 – 130 кН/см2, температура формования в пресс-брикетёре 17 - 265°С, резонансная частота колебаний фильеры - 65 кГц, температуры предварительного нагрева – 200°С, подготовки к экзотермическому процессу – 280°С, поддержания экзотермического процесса – 350, 450 и 550 °С.

В результате установлено, что:

- сформированный из опилки разнородной фракцией от 2 до 12 мм вышеописанным способом брикет путем воздействия на него при прессовании ультразвуковых колебаний, имеет плотность 1420 кг/м³. Для сравнения: самое плотное дерево «железное дерево-бакаут» имеет плотность 1450 кг/м³. Такая плотность исходного брикета перед пиролизом позволяет иметь более стабильную форму при транспортировке и эксплуатации конечного продукта в виде древесноугольного брикета;

- с повышением температуры в третьей зоне пиролиза от 350 до 500 оС из-за интенсификации высвобождения летучих соединений и повышения степени конверсии процесса пиролиза, сократился выход углеродного остатка с 31 до 25,7 масс.% и выход летучих веществ с 44,8 до 8,0 масс.%, при этом значение зольного остатка остался практически неизменным в пределах 2,3-2,8 масс.%;

- полученные температурно-временные зависимости показали, что начальная температура пиролиза древесного брикета начинается в температурном диапазоне 290-300 оС, при этом характерная температура завершения процесса пиролиза была зафиксирована при температуре 500 оС;

- значение теплоты сгорания полученных образцов углерода с увеличением температуры греющей среды в третьей зоне пиролиза составило 28,5-33,5 МДж/кг, при этом разница значений теплоты сгорания углерода между температурными режимами проведения процесса пиролиза при подводе горячей среды 450 и 550 оС составил около 1 МДж/кг (при 450 оС – 32,5 МДж/кг), что говорит о том, что оптимальная температура для получения биотоплива для энергетического использования составляет 500 оС;

- полученные значения элементного состава показали, что с ростом температуры греющей среды возрастает уровень карбонизации получаемого углеродного остатка (от 73,4 до 87,2 масс.%) из-за удаления кислородосодержащих функциональных групп и групп CxHy. Среднее значение содержания углерода промежуточного режима проведения пиролиза при температуре греющей среды 450 оС составило 80,5 масс.%;

- с ростом температуры греющей среды зафиксировано изменение морфологического строения частиц получаемого углеродного остатка, проявляющегося в развитии более аморфной поверхностной структуры с большим количеством открытых пор и каналов;

- охлаждение в среде инертного газа (азота) позволяет нейтрализовать свободные макрорадикалы, способствующие повышению реакционной способности древесного угля, максимальное количество которых возникает при пиролизе древесины соответственно при температурах 325 и 550 °С, при этом охлаждение инертным газом позволило сократить охлаждение и стабилизацию брикетов с 1 месяца до 2-х часов, что значительно снижает временные затраты на производство древесного угля и его себестоимость.

Таким образом, на получение угля из мягкой древесины с высокими потребительскими свойствами, к которым относят прочностные характеристики, напрямую влияющие на форму брикета и его способность сохранять эту форму при механическом воздействии, оказывают влияние как последовательность предложенных в способе технологических операций над исходных сырьем, так и параметры воздействия при технологических операциях:

степень измельчения исходного сырья, при величине от 2 до 12 мм позволяющая сформировать брикет с устойчивой формой;

зональная сушка опилки при температуре от 400 оС с ее экспоненциальным подъемом до 600оС в аэродинамической трубе, выполненной в виде спирали, снабженной влагомером с возможностью измерения влажности опилки и регулирования температур зон исходя из влажности опилки, позволяющая подготовить опилки по показателю влажности, а также активизировать полисахариды, которые являются основой при формовании опилки в брикет;

прессование опилки с одновременным воздействием на нее ультразвуковыми колебаниями с помощью ультразвукового резонатора, создающего интенсивные механические микроудары по поверхности формирующегося из опилки брикета, тем самым уплотняя сам брикет и делая его гомогенным вследствии снижения воздушного пространства между частицами опилки;

поэтапное разложение биомассы с помощью дифференцированного пиролиза, при котором на первом этапе брикет нагревают до 200°С для исключения температурных перепадов и растрескивания древесного брикета, на втором этапе продолжают нагревать до 280°С для подготовки к экзотермическому процессу древесного угля, на третьем этапе продолжают нагревать до 500°С для поддержания экзотермического процесса, на четвертом этапе охлаждают сначала до 300°С в естественной печи, а затем стабилизируя в среде инертного газа для нейтрализации свободных радикалов и снижения реакционной способности древесноугольного брикета.

Модуль автоматизированного управления технологическим процессом 3 в процессе подбора оптимального режима работы обеспечил управление подключенными к нему элементами и полностью исключил человеческий ресурс, за исключением работы оператора, наблюдавшего за ходом технологических процессов и работ при загрузке приемного бункера 1 сырьем, что также можно исключить внедрив установку на линиях производства и выпуска продукции.

Подводя итог, заявленная автоматизированная установка для производства угольных брикетов из биомассы, при ее работе в автоматизированном режиме обеспечивает получение брикетов с высокими потребительскими качествами, снижение энергозатрат на работу установки и полностью замкнутый цикл получения брикетов из сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПИРОЛИЗА ДРЕВЕСНОЙ МАССЫ | 2024 |

|

RU2828691C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЯ ИЗ МЯГКОЙ ДРЕВЕСИНЫ | 2022 |

|

RU2796342C1 |

| СПОСОБ ПИРОЛИЗА ДРЕВЕСНОГО БРИКЕТА | 2023 |

|

RU2806959C1 |

| СПОСОБ И УСТРОЙСТВО СТАБИЛИЗАЦИИ ДРЕВЕСНОГО УГЛЯ | 2024 |

|

RU2834492C1 |

| СПОСОБ ПРОИЗВОДСТВА КАЛЬЯННОГО УГЛЯ ИЗ ДРЕВЕСНОЙ БИОМАССЫ | 2022 |

|

RU2790146C1 |

| Промышленный комплекс для производства древесного угля безотходным способом низкотемпературного пиролиза из брикетированных древесных отходов | 2018 |

|

RU2678089C1 |

| Установка для переработки растительного сырья в угольные брикеты | 2020 |

|

RU2732834C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2582698C1 |

| Установка для переработки лигноцеллюлозных отходов в угольные брикеты | 2021 |

|

RU2771646C1 |

| СПОСОБ ПИРОЛИЗНОЙ УТИЛИЗАЦИИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И МУСОРОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659924C1 |

Изобретение относится к области переработки отходов деревообработки. Автоматизированная установка для производства угольных брикетов из биомассы содержит взаимосвязанные с модулем автоматизированного управления технологическим процессом датчики уровня сырья, мотор-редукторы, датчики температуры, влажности и вентилятор аэродинамической сушилки, приводы шнекового транспортера, нагреватель, ультразвуковой резонатор, датчик температуры фильеры и датчик нагрузки привода пресс-брикетера, нагреватели, датчики температуры, форсунки форсуночной магистрали. Также в установке для подготовки по температуре и влажности сырья в аэродинамической сушилке используются нагнетаемые вентилятором потоки воздуха, нагреваемые сжиганием в теплогенераторе поступившей из подситового пространства бункера-ворошителя мелкой фракции сырья и утилизированных пиролизных газов. Установка также содержит индукционный нагреватель и ультразвуковой резонатор фильеры пресс-брикетера, обеспечивает непрерывное и поэтапное термическое разложение, охлаждение и стабилизацию кускового древесного материала на участке пиролиза. Техническим результатом является обеспечение полного, замкнутого и безотходного цикла производства угольных брикетов с контролем всех процессов. 16 з.п. ф-лы, 2 ил.

1. Автоматизированная установка для производства угольных брикетов из биомассы, включающая участок подготовки сырья, участок формования и участок пиролиза, отличающаяся тем, что приемный бункер участка подготовки сырья соединен погрузчиком с бункером-ворошителем для накопления и дозированной подаче сырья транспортером в теплогенератор и дробилку крупной фракции, бункер-ворошитель разделен по высоте на уровни ситами для разделения сырья на фракции, на дне каждого из которых смонтированы ворошители с возможностью непрерывной подачи сырья и препятствования его слеживания и снабжен разгрузочными окнами для выгрузки сырья крупной фракции транспортером в дробилку крупной фракции и выгрузки сырья мелкой фракции транспортером в теплогенератор, дробилка крупной фракции транспортером соединена с аэродинамической сушилкой вихревого типа, выполненной в виде вертикально ориентированной спиральной трубы, снабженной датчиками температуры и влажности для подготовки сырья, приводимого в движение аэродинамическими силами, создаваемыми вихревым вентилятором и разницей динамического теплообмена, путем нагрева сырья горячим потоком воздуха от теплогенератора, получаемого от сжигания мелкой фракции сырья, поступившей из подситового пространства бункера-ворошителя и утилизированных пиролизных газов в парогазовой смеси с низким содержанием кислорода и повышенным содержанием пара, возвращенных с аэродинамической сушилки, аэродинамическая сушилка транспортером соединена с бункером пресс-брикетера участка формования, включающего пресс-брикетер и узел отпила, смонтированный на выходе из фильеры пресса-брикетера, при этом фильера пресс-брикетера оснащена индукционным нагревателем и ультразвуковым резонатором, под узлом отпила смонтирован бункер для приема и подачи сформованных на участке формования брикетов на участок пиролиза, который включает в себя пиролизную и охлаждающую части, снабженные внутри конвейерами для непрерывного и поэтапного термического разложения, охлаждения и стабилизации кускового древесного материала, пиролизная и охлаждающие части выполнены в виде герметичных реакторов, соединенных между собой перегрузчиком, на входе реактора пиролизной части и выходе реактора охлаждающей части смонтированы герметичные шлюзовые затворы, внутри реактора пиролизной части смонтированы нагреватели и датчики температуры, внутри реактора охлаждающей части смонтированы форсуночная магистраль для подачи инертного газа от генератора инертного газа и датчики температуры, участок пиролиза включает узел дымоудаления и конденсирования парогазовой смеси, выполненный в виде ступенчатой магистрали с целью разделения на фракционный состав конденсируемую часть парогазовой смеси, а узел сбора и хранения неконденсируемых фракций парогазовой смеси состоит из адсорбирующих фильтров, мембранного компрессора и резервуара для хранения неконденсируемой части парогазовой смеси, выделяющейся при пиролизе древесного сырья, при этом газ, собранный с помощью узла, разделяют на водород и метан, на выходе выпускного шлюзового затвора охлаждающей части смонтирован транспортер для подачи готового продукта на участок контроля качества, упаковки и хранения готового продукта, приемный бункер и бункер-ворошитель снабжены датчиками уровня сырья, с возможностью контроля их заполняемости и вместе с приводами погрузчика приемного бункера и транспортера бункера-ворошителя, мотор-редукторами ворошителей с возможностью регулирования скоростей их вращения и дозирования подачи сырья, датчиками температуры и влажности аэродинамической сушилки, нагревателями, форсунками и датчиками температуры, приводами конвейеров участка пиролиза подключены к модулю автоматизированного управления технологическим процессом.

2. Установка по п.1, отличающаяся тем, что приемный транспортер выполнен скребковым и представляет собой закрытую трубу круглой или прямоугольной в поперечном сечении формы, и выполнен наклонным вверх с возможностью перемещения сырья скребками, установленными на закольцованной цепи от фронтального погрузчика к бункеру-ворошителю.

3. Установка по п.1, отличающаяся тем, что перед приемным транспортером может быть смонтирован дисковый сепаратор, снабженный мотор-редуктором, выполненный для отделения крупных включений.

4. Установка по п.1, отличающаяся тем, что бункер-ворошитель выполнен в виде вертикально ориентированной цилиндрической емкости.

5. Установка по п.1, отличающаяся тем, что дно бункера-ворошителя выполнено сужающимся вниз и выполнено в виде усеченного конуса.

6. Установка по п.1, отличающаяся тем, что дробилка крупной фракции может быть выполнена валковой, роторной, молотковой или в виде шредера.

7. Установка по п.1, отличающаяся тем, что теплогенератор снабжен узлом сжигания утилизированных пиролизных газов, узлом ввода части парогазовой смеси с низким содержанием кислорода и повышенным содержанием пара, возвращенной с аэродинамической сушилки и искрогасителем, для исключения попадания искр, исключения возгорания сырья в аэродинамической сушилке.

8. Установка по п.1, отличающаяся тем, что пресс-брикетер выполнен в виде ударно-механического пресса, или шнекового экструдера, или гидравлического пресса.

9. Установка по п.1, отличающаяся тем, что перегрузчик между пиролизной и охлаждающей частями участка пиролиза выполнен шнековым роторного типа в герметичном исполнении.

10. Установка по п.1, отличающаяся тем, что пиролизная часть содержит узел дымоудаления и конденсирования парогазовой смеси и узел сбора и хранения неконденсируемых фракций парогазовой смеси.

11. Установка по п.1, отличающаяся тем, что впускной шлюзовой затвор выполнен вращающего либо возвратно-поступающего типа.

12. Установка по п.1, отличающаяся тем, что корпус герметичного реактора выполнен из профильной трубы, преимущественно квадратного сечения.

13. Установка по п.1, отличающаяся тем, что нагреватели выполнены в виде трубчатых электрических нагревателей.

14. Установка по п.1, отличающаяся тем, что конвейер участка пиролиза выполнен в виде одной или нескольких секций, при этом каждая из секций снабжена своим мотор-редуктором, а все мотор-редукторы подключены к модулю автоматизированного управления технологическим процессом для регулировки скорости движения конвейера.

15. Установка по п.1, отличающаяся тем, что снаружи герметичный реактор закрыт внешним многослойным термоизолирующим слоем, поверх которого смонтирован внешний кожух, выполненный с целью обеспечения травмобезопасности.

16. Установка по п.1, отличающаяся тем, что узел дымоудаления и конденсирования парогазовой смеси оснащен в завершающем тракте дожигателем, который предназначен для дожигания неконденсируемых газов.

17. Установка по п.1, отличающаяся тем, что участок пиролиза конструктивно выполнен из унифицированных сегментов.

| Промышленный комплекс для производства древесного угля безотходным способом низкотемпературного пиролиза из брикетированных древесных отходов | 2018 |

|

RU2678089C1 |

| Установка для переработки растительного сырья в угольные брикеты | 2020 |

|

RU2732834C1 |

| Установка быстрого пиролиза для утилизации отходов | 2020 |

|

RU2749755C1 |

| Комплекс оборудования для производства топливных и кормовых брикетов и гранул | 2017 |

|

RU2639707C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2018 |

|

RU2693043C1 |

| Демпфер | 1981 |

|

SU1006821A1 |

| DE 4402878 A1, 03.08.1995 | |||

| US 2018273867 A1, 27.09.2018. | |||

Авторы

Даты

2023-11-21—Публикация

2023-04-20—Подача