Изобретение относится к области строительства, а именно к управлению процессом бурения при установке винтовых свай.

Известные системы и способы оптимизации процесса бурения при установке винтовых свай в основном решают задачу выбора оптимальных параметров режима погружения сваи путем использования вычислительных операций с величинами вдавливающей осевой нагрузки на сваю, скоростью вертикальной подачи сваи, угловой скоростью вращения при различных типах тепловых, механических и гидродинамических характеристик грунта. Например, патент РФ №2349707, Е02Д 7/22.

Известны способы оптимизации процесса управления бурением с использованием вычислительной модели процесса бурения, которая постоянно обновляется в процессе работы на основе результатов скважинных измерений и рабочих данных наземного оборудования. Передача установленных оптимальных параметров в систему управления наземным оборудованием происходит с помощью программных средств, например патент РФ №2 244 117, Е21В 44/00 Способ управления работой в скважине и система бурения скважин.

Известные системы оптимизации процесса бурения контролируют в качестве основного параметра величину крутящего момента в процессе установки сваи. Например, Индикатор крутящего момента (Chance Torque Indicator) производства Hubbell Power Systems, Inc. https://hubbellcdn.com/installationmanuals) для определения крутящего момента винтовых свай с привязкой к координатам местности. Объект представляет собой систему, состоящую из датчика крутящего момента, устройства отображения момента, устройства логирования. Крутящий момент определяется электротензометрическим способом на основе измерения деформации вала, соединяющего гидромотор буровой установки со сваей. Передача данных на устройство отображения и устройство логирования осуществляется по радиоканалу. Устройство логирования отображает величину крутящего момента в процессе установки сваи, и ведет запись момента с привязкой к географическим координатам сваи. Все устройства снабжены источником автономного питания. Недостатком системы является ограничение записи параметров установки сваи единственным параметром - величиной крутящего момента силы.

В качестве прототипа как наиболее близкий к предлагаемому решению определен комплекс TORQ-PIN производства Concept Torque Solutions Inc (http://www.concepttorque.com/). Комплекс представляет собой систему, состоящую из датчиков: крутящего момента, глубины погружения, скорости вращения и наклона сваи, - а также портативного терминала с сенсорным экраном для настройки комплекса и отображения параметров оператору бурения. Крутящий момент определяется элетротензометрическим способом на основе измерения деформации пальца, соединяющего гидропривод буровой установки со сваей. Глубина погружения сваи измеряется при помощи лазерного дальномера, установленного на неподвижной части стрелы вблизи гидромотора, скорость вращения измеряется оптическим методом при помощи штанги с оптическим излучателем и приемником, установленным на неподвижной части гидромотора и отражателя, установленного на вращающейся части гидромотора. Связь датчиков с терминалом оператора обеспечивается кабелем, прокладываемым вдоль стрелы буровой установки. Питание системы осуществляется от бортовой сети буровой установки. Используя тензодатчики, внутренний процессор, оперативную память TORQ-PIN гарантирует точные показания в реальном времени. Программное обеспечение TORQ-PIN записывает такие данные, как номер сваи, конечный крутящий момент, максимальный крутящий момент и время, затраченное на установку сваи. Данные передаются электронной почтой или картой памяти оператору.

Указанный прототип имеет ряд недостатков. При измерении крутящего момента требуются дополнительные меры для компенсации влияния на измерение усилия вдоль оси вращения. При неподвижном расположении лазерного дальномера возникает необходимость подготовки отражающей поверхности под излучающей апертурой. Еще одним недостатком неподвижного размещения датчиков является невозможность непрерывного определения скорости вращения и применение для этой цели громоздкой конструкции с оптическим излучателем, отражателем и приемником. К тому же недостатком оптических методов определения глубины погружения и скорости вращения сваи является возможность загрязнения оптического канала. Использование кабеля для питания и подключения датчиков к терминалу оператора усложняет монтаж и уменьшает надежность системы ввиду механического воздействия подвижных частей буровой установки на кабель. Агрегирование и отображение данных требует наличия специализированного устройства, поддерживающего выбранный радио - канал связи.

Техническая проблема, решаемая заявителем, оптимизация автоматического управления процессом бурения на основе соблюдения оптимальных параметров бурения, с расширением зоны применения буровых установок с различными типами приводов вращения буровых свай.

Технический результат заключается в повышении точности измеряемых параметров с передачей данных измерения в режиме реального времени по беспроводной связи с возможностью архивирования параметров бурения и формирования полного отчета по свайному полю. Предлагаемая система управления применима для буровых установок с различными типами привода вращения винтовых свай.

Система управления процессом бурения под винтовые сваи включает такие общие с прототипом признаки как измерительные датчики: крутящего момента, глубины погружения сваи, скорости вращения и угла наклона сваи, связанные с терминалом оператора для настройки процесса измерения, сбора и отображения параметров бурения, а также устройство с программным обеспечением для агрегирования данных с возможностью беспроводной передачи их оператору.

Согласно изобретению измерительные датчики: крутящего момента, глубины погружения, скорости вращения и угла наклона сваи собраны в корпусе измерительного модуля, расположенного между гидромотором буровой установки и сваей с возможностью вращения в процессе закручивания сваи. При этом датчик крутящего момента выполнен в виде металлического вала измерительного модуля, соединенного одним концом с гидромотором, а другим - со сваей и включает тензорезисторный мост и электронный блок. Кожух электронного блока расположен вокруг вала датчика крутящего момента и включает блок согласования сигнала тензорезисторного моста, инерциальный датчик определения угла наклона и скорости вращения сваи, ультразвуковой измеритель глубины погружения сваи, вычислительный блок, блок радиоинтерфейса и источник автономного питания. При этом измерительный модуль соединен связью Bluetooth Low Energy с терминалом оператора, и далее - мобильной связью с устройством агрегирования данных. Устройство агрегирования данных в виде удаленного сервера с автоматизированной информационной системой состоит из базы проектных данных по объектам выполнения работ, интерфейса для внесения текущих данных, их сортировке по каждому объекту, интерфейса для демонстрации данных. При этом удаленный сервер соединен с рабочей станцией руководителя работ с возможностью информационного обмена с терминалом оператора.

Расположение датчиков в едином корпусе измерительного модуля и установка его между сваей и гидромотором буровой установки с возможностью вращения вместе со сваей обеспечивают возможность применения его для буровых установок с различными типами привода вращения сваи и повышает безопасность работ, не требуя присутствия работника под стрелой установки.

Размещение измерительного модуля с возможностью вращения обеспечивает точность измерения глубины погружения и скорости вращения сваи. Непрерывное определение скорости вращения и глубины погружения на основе инерциальных датчиков позволяет применять алгоритмы повышения точности определения крутящего момента при значительной неравномерности установки сваи в сложный грунт.

Устранение проводных линий связи позволяет использовать инерциальный метод на основе акселерометра и гироскопа для определения скорости вращения сваи. Для определения глубины погружения применяется акустический метод, как более устойчивый к загрязнению. Кроме того, использование в качестве датчика измерения глубины погружения сваи ультразвукового дальномера в совокупности с отсутствием проводных линий связи позволяет использовать совместное вращение сваи с ультразвуковым дальномером для сглаживания ошибок измерения глубины.

Полученные данные с измерительных приборов передаются по каналам мобильной связи для хранения и обработки их автоматизированной информационной системой (АИС). Передача осуществляется с механизмом подтверждения прав на возможность передачи данных, что позволяет точно привязывать данные к конкретному пользователю.

АИС позволяет демонстрировать ход работ в «реальном времени» что позволяет принимать оперативные решения по исполнению проекта. АИС представляет собой «облачное решение» и состоит из программного комплекса для организации работы между: хранилищем данных, системой проверки прав доступа, и выводом данных. Вывод данных осуществляется с учетом запроса от требующего устройства. Для демонстрации хода работ система сохраняет данные в оптимизированной базе данных и отображает их используя современные технологии. Доступ к АИС имеют только подтвержденные пользователи, созданные в системе и наделенными соответствующими правами.

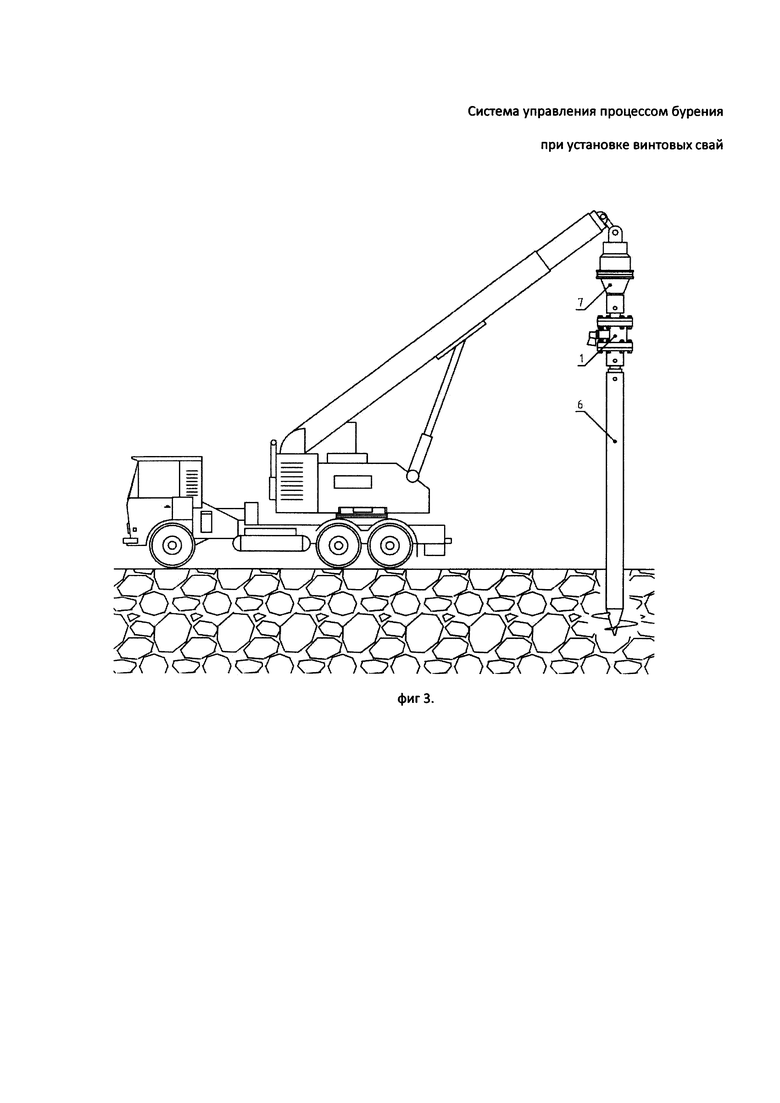

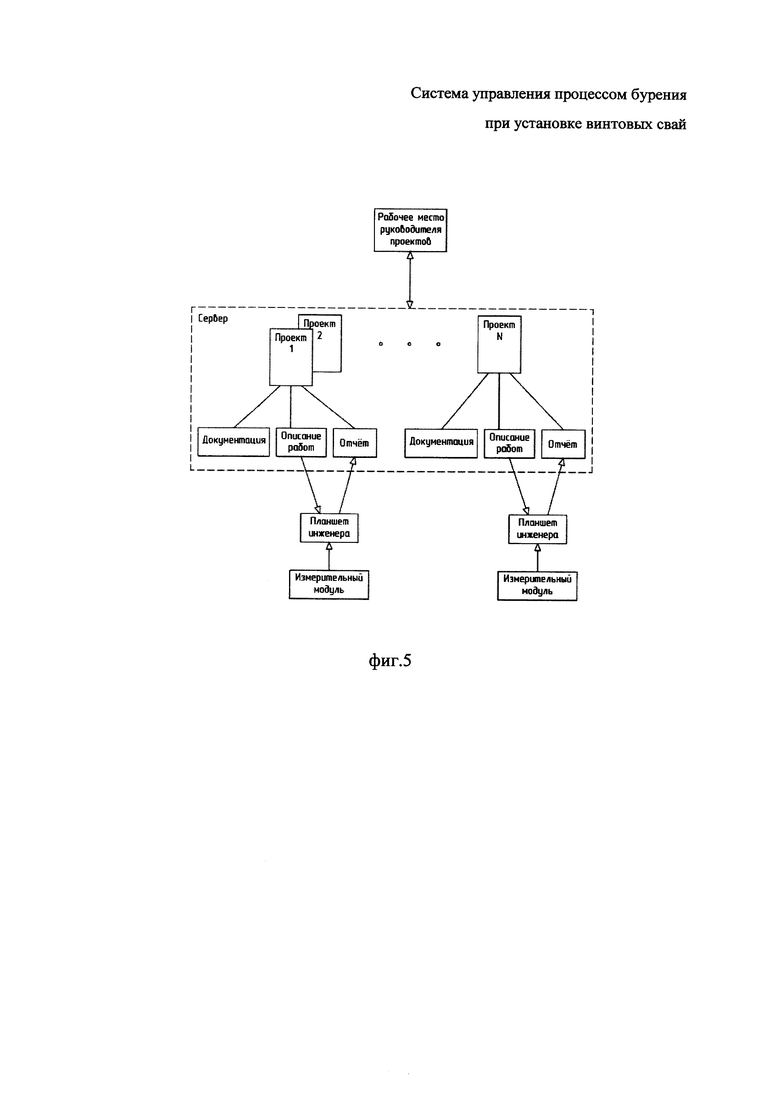

Система управления представлена на чертежах. Фиг. 1 - блок-схема составляющих компонентов измерительного модуля и пульта оператора; фиг. 2 - блок-схема электронного блока измерительного модуля; фиг. 3 - общий вид буровой установки; фиг. 4 - измерительный модуль; фиг. 5 - схема сбора и передачи данных в процессе бурения.

Система управления на чертежах включает измерительный модуль 1, пульт оператора 2, удаленный сервер 3 и рабочую станцию специалиста, ответственного за производство работ 4.

Измерительный модуль 1 включает датчик крутящего момента силы 5, который устанавливается между сваей 6 и гидромотором 7 свайно-буровой установки. Датчик крутящего момента конструктивно представляет собой металлический вал с фланцевыми, шлицевыми или пальцевыми креплениями. Для обеспечения совместимости креплений датчика с широкой номенклатурой креплений гидромоторов и винтовых свай, могут использоваться переходники "датчик-свая" 8 и "гидромотор-датчик" 9.

В датчике 5 реализован электротензометрический способ измерения крутящего момента силы на статической свае, на основе измерения сигнала тензорезисторного моста 10.

На датчик крутящего момента крепится электронный блок 11, включающий блок согласования сигнала моста 12, инерциальный модуль 13, измеритель высоты 14, вычислительный блок 15, блок радиоинтерфейса 16, источник автономного питания 17. Корпус электронного блока выполнен в виде кожуха вала датчика крутящего момента, обеспечивая таким образом монолитность конструкции измерительного модуля.

Блок согласования сигнала моста 12 включает набор электронных компонентов для усиления и фильтрации сигнала моста. Блок согласования сигнала моста также может включать специальный дифференциальный аналого-цифровой преобразователь сигнала моста, в таком случае блок будет иметь цифровой выходной сигнал.

Инерциальный модуль 13 включает трехкомпонентные цифровые акселерометр и гироскоп, выполненные в виде микроэлектромеханических (МЭМС) интегральных схем. Акселерометр и гироскоп используются для определения угла наклона и скорости вращения сваи. Датчики могут иметь цифровой, либо аналоговый выходной сигнал. С рациональной точки зрения целесообразно использовать датчики, выполненные в виде единой микросхемы с цифровым выводом, например, LSM6DS3 производства STMicroelectronics.

Измеритель высоты 14 используется для определения глубины погружения сваи и представлен ультразвуковым дальномером. В качестве примера, может использоваться ультразвуковой дальномер МВ7366 производства MaxBotix. Дальномер располагается на корпусе электронного блока таким образом, чтобы элементы свайно-буровой установки не попадали в зону обнаружения. Возможно использование инфракрасного или лазерного дальномера.

Вычислительный блок 15 выполняет расчет параметров бурения и осуществляет контроль работоспособности измерительного модуля на основе данных, поступающих с блоков 12, 13, 14 и 17. Вычислительный блок представлен микроконтроллером с набором периферии и ресурсами, достаточными для функционирования программных модулей обработки данных датчиков, вычисления параметров бурения, взаимодействия с блоком радиоинтерфейса.

Блок радиоинтерфейса 16 представляет собой аппаратную платформу, обеспечивающую функционирование стека протоколов и передачу данных по беспроводному интерфейсу Bluetooth на пульт оператора 2. Блок радиоинтерфейса может быть выполнен в виде отдельной микросхемы или самостоятельного модуля беспроводной передачи данных, либо интегрирован в интегральную микросхему или микросборку микроконтроллера вычислительного блока.

Источник автономного питания 17 включает аккумуляторную батарею и специальную электронную схему, выполняющую функции зарядки, преобразования напряжения и контроля уровня заряда аккумуляторной батареи с передачей данных на вычислительный блок.

Пульт оператора 2 представляет собой планшетный компьютер 18 с набором беспроводных интерфейсов (Bluetooth, GPRS/3G) и специальным программным обеспечением, обеспечивающим прием данных с измерительного модуля по беспроводному интерфейсу Bluetooth, наглядное представление информации о параметрах монтажа свайного поля, формирование и передачу отчетов на удаленный сервер 3 по каналам мобильной связи GPRS/3G.

Удаленный сервер с АИС (автоматизированной информационной системой) 3 представляет собой облачное хранилище данных и интерфейс для наглядной демонстрации результатов полученных при бурении. АИС состоит из базы данных, API для получения и передачи данных, интерфейса для внесения данных, и интерфейса демонстрации данных. АИС позволяет демонстрировать ход работ в «реальном времени» что позволяет принимать оперативные решения по исполнению проекта. АИС представляет собой «облачное решение» и состоит из программного комплекса, организующего работу между: хранилищем данных, системой проверки прав доступа, выводом данных. Вывод данных осуществляется с учетом запроса от требующего устройства. Для демонстрации хода работ система сохраняет данные в оптимизированной базе данных и отображает их используя современные технологии. Доступ к АИС имеют только подтвержденные пользователи, созданные в системе и наделенные соответствующими правами.

Рабочая станция специалиста, ответственного за производство работ 4 представлена персональным компьютером, связанным с сервером 3 посредством сети Интернет или локальной сети предприятия. Рабочая станция позволяет специалисту просматривать и редактировать данные по проектам, а также просматривать параметры, достигнутые при монтаже каждой сваи, в виде различных диаграмм и графиков, и выгружать данные на печать в виде отчета. Для этой цели используется браузер и веб-интерфейс сервера 3.

Предлагаемый способ осуществляется следующим образом.

Специалист, ответственный за производство работ, формирует проект свайного поля на рабочей станции 4, и загружает данные на удаленный сервер 3 через веб-интерфейс сервера.

При подготовке к монтажу свайного поля оператор свайно-буровой установки с помощью программного обеспечения пульта оператора 2 загружает проект свайного поля с сервера 3 через каналы мобильной связи GPRS/3G, а также осуществляет подключение к измерительному модулю по беспроводному интерфейсу Bluetooth.

Непосредственно перед началом монтажа каждой винтовой сваи оператор указывает в программном обеспечении пульта оператора 2 сваю, монтаж которой будет производиться.

В процессе монтажа датчики измерительного модуля измеряют следующие механические параметры. Датчик крутящего момента силы 5 с прикрепленным тензорезисторным мостом 10 измеряет крутящий момент силы на валу гидромотора. Инерциальный модуль 13 измеряет угол входа и скорость вращения сваи. Измеритель высоты 14 измеряет высоту измерительного модуля над поверхностью Земли. Значения, измеренные датчиками, поступают на вычислительный блок 15, где производится обработка измеренных значений (преобразование в цифровой вид, фильтрация, приведение к требуемым единицам измерения). При этом глубина погружения сваи определяется как разница между показаниями измерителя высоты в момент начала бурения и текущими показаниями измерителя высоты.

Дополнительно, источник автономного питания 17 передает на вычислительный блок данные об уровне заряда аккумуляторной батареи.

Полученные и обработанные данные с датчиков, а также иная диагностическая информация передаются вычислительным блоком в блок радиоинтерфейса 16, который производит отправку данных по беспроводному интерфейсу Bluetooth на планшетный компьютер 18 (пульт оператора).

Планшетный компьютер отображает текущие значения и динамику измеряемых параметров бурения (монтажа винтовой сваи) оператору свайно-буровой установки. График зависимости крутящего момента от глубины погружения винтовой сваи позволяет оценить несущую способность установленной сваи. Если несущая способность сваи не достигает расчетных значений, то оператор может оперативно принять решение об увеличении глубины погружения сваи, увеличении диаметра или количества монтируемых свай.

Планшетный компьютер также формирует отчет по монтажу данной сваи, и, при наличии мобильной связи GPRS/3G, передает отчет на удаленный сервер 3. Передача осуществляется с механизмом подтверждения прав на возможность передачи данных, что позволяет точно привязывать данные к конкретному пользователю.

Сервер хранит информацию о проектах организации, включающую информацию об объекте, схему свайного поля, требуемую несущую способность фундамента, тип и количество применяемых свай и прочее. Сервер сохраняет отчет в журнал по монтажу свайного поля. Специалист, ответственный за производство работ, имеет доступ к журналу со своей рабочей станции 4, через браузер и веб-интерфейс сервера, и может следить за процессом монтажа свайного поля. Специалист также может просматривать параметры, достигнутые при монтаже каждой сваи, в виде различных диаграмм и графиков или вывести отчет на печать.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО И СПОСОБЫ ДЛЯ НАКЛОННО-НАПРАВЛЕННОГО БУРЕНИЯ | 2008 |

|

RU2471980C2 |

| МОДЕЛИРОВАНИЕ ПЕРЕХОДНОГО РЕЖИМА КНБК/БУРИЛЬНОЙ КОЛОННЫ В ПРОЦЕССЕ БУРЕНИЯ | 2008 |

|

RU2461707C2 |

| СИСТЕМА АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ СКВАЖИН | 2023 |

|

RU2808359C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ БУРЕНИЯ | 2015 |

|

RU2626865C2 |

| АВТОМАТИЗИРОВАННАЯ БУРИЛЬНАЯ УСТАНОВКА НА ОСНОВЕ MSE | 2007 |

|

RU2424430C2 |

| ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНЫХ ПАРАМЕТРОВ ДЛЯ ЗАБОЙНОЙ ОПЕРАЦИИ | 2012 |

|

RU2588526C2 |

| СИСТЕМА И СПОСОБ АВТОМАТИЧЕСКОЙ КАЛИБРОВКИ НАГРУЗКИ НА ДАТЧИК БУРОВОГО ДОЛОТА И РЕГУЛИРОВАНИЯ ИЗГИБА БУРИЛЬНОЙ КОЛОННЫ | 2012 |

|

RU2567575C1 |

| СПОСОБ ПРОВЕРКИ ДОСТОВЕРНОСТИ ЗНАЧЕНИЙ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПРОЦЕССОВ СТРОИТЕЛЬСТВА СКВАЖИНЫ | 2023 |

|

RU2815013C1 |

| СИСТЕМА МОНИТОРИНГА ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПРОЦЕССА БУРЕНИЯ НА БАЗЕ САМОХОДНОЙ БУРОВОЙ УСТАНОВКИ | 2020 |

|

RU2745308C1 |

| СПОСОБ ПРОВЕДЕНИЯ ИНЖЕНЕРНО-ГЕОЛОГИЧЕСКИХ ИЗЫСКАНИЙ | 2019 |

|

RU2706284C1 |

Изобретение относится к области строительства, а именно к управлению процессом бурения при установке винтовых свай. Технический результат заключается в повышении точности измеряемых параметров с передачей данных измерения в режиме реального времени по беспроводной связи с возможностью архивирования параметров бурения и формирования полного отчета по свайному полю. Предлагаемая система управления применима для буровых установок с различными типами привода вращения винтовых свай. Согласно изобретению измерительные датчики крутящего момента, глубины погружения, скорости вращения и угла наклона сваи собраны в корпусе измерительного модуля, расположенного между гидромотором буровой установки и сваей с возможностью вращения в процессе закручивания сваи. Датчик крутящего момента выполнен в виде металлического вала измерительного модуля, соединенного одним концом с гидромотором, а другим - со сваей, и включает тензорезисторный мост и электронный блок. Кожух электронного блока расположен вокруг вала датчика крутящего момента и включает блок согласования сигнала тензорезисторного моста, инерциальный датчик определения угла наклона и скорости вращения сваи, ультразвуковой измеритель глубины погружения сваи, вычислительный блок, блок радиоинтерфейса и источник автономного питания. Измерительный модуль соединен связью Bluetooth Low Energy с терминалом оператора, и далее - мобильной связью с устройством агрегирования данных в виде удаленного сервера. Удаленный сервер соединен с рабочей станцией руководителя работ с возможностью информационного обмена с терминалом оператора. 5 ил.

Система управления процессом бурения под винтовые сваи, включающая измерительные датчики крутящего момента, глубины погружения сваи, скорости вращения и определения угла наклона сваи, связанные с терминалом оператора для настройки процесса измерения, сбора и отображения параметров бурения, устройство с программным обеспечением для агрегирования данных с возможностью беспроводной передачи их оператору, отличающаяся тем, что измерительные датчики собраны в корпусе измерительного модуля, расположенного между гидромотором буровой установки и сваей с возможностью вращения в процессе закручивания сваи, причем датчик крутящего момента выполнен в виде металлического вала измерительного модуля, соединенного одним концом с гидромотором, а другим - со сваей и включает тензорезисторный мост и электронный блок, кожух которого расположен вокруг вала датчика крутящего момента и включает блок согласования сигнала тензорезисторного моста, инерциальный датчик определения угла наклона и скорости вращения сваи, ультразвуковой измеритель глубины погружения сваи, вычислительный блок, блок радиоинтерфейса, источник автономного питания, при этом измерительный модуль соединен связью Bluetooth Low Energy с терминалом оператора, и далее - мобильной связью с устройством агрегирования данных в виде удаленного сервера с автоматизированной информационной системой, состоящей из базы проектных данных по объектам выполнения работ, интерфейса для внесения текущих данных, их сортировке по каждому объекту, интерфейса для демонстрации данных, при этом удаленный сервер соединен с рабочей станцией руководителя работ с возможностью информационного обмена с терминалом оператора.

| US 8943904 B2, 03.02.2015 | |||

| Способ крашения полиэфирных волокон или пленок | 1961 |

|

SU151668A1 |

| US 5791820 A1, 11.08.1998. | |||

Авторы

Даты

2019-10-07—Публикация

2018-03-19—Подача