Область техники, к которой относится изобретение

Настоящее изобретение относится к технике измерений в процессе бурения и, в частности, к системам и способам автоматической калибровки датчика нагрузки бурового долота и регулирования продольного изгиба бурильной колонны.

Уровень техники

Для получения углеводородов, например нефти и газа, пробуривают скважины, вращая буровое долото, закрепленное на конце бурильной колонны. Значительная часть выполняемых сегодня работ по бурению включает направленное бурение; т.е. бурение искривленных и/или горизонтальных скважин для увеличения добычи углеводородов из подземных пластов. Современные системы направленного бурения, в общем случае, включают бурильную колонну, содержащую компоновку низа бурильной колонны (КНБК) и расположенное на конце колонны буровое долото, которое можно вращать, вращая бурильную колонну с поверхности земли и используя при этом забойный турбинный двигатель (т.е. скважинный двигатель), размещенный в скважине возле бурового долота, или сочетание забойного турбинного двигателя и вращения бурильной колонны с поверхности земли. Находящаяся под давлением промывочная жидкость, обычно называемая «раствор» или «буровой раствор», закачивается в бурильную трубу для охлаждения бурового долота и выноса обломков и измельченной породы на поверхность для обработки. Раствор может также использоваться для того, чтобы вращать забойный турбинный двигатель и, тем самым, вращать буровое долото.

КНБК, в общем случае, включает ряд скважинных устройств, расположенных в непосредственной близости к буровому долоту и выполненных для измерения определенных скважинных рабочих параметров, связанных с бурильной колонной и буровым долотом. К таким устройствам обычно относят датчики для измерения скважинных температуры и давления, приборы измерения азимута и угла наклона, а также устройство измерения сопротивления для обнаружения углеводородов и воды. К бурильной колонне часто прикрепляются дополнительные скважинные приборы, называемые инструментами каротажа в процессе бурения («КПБ») и измерения в процессе бурения («ИПБ»), для определения геологии пласта и состояния пластового флюида в ходе операций бурения.

Скважины обычно бурят вдоль заранее определенных трасс, и при бурении типовой скважины проходят сквозь разные породы. Чтобы оптимизировать операции бурения, бурильщик на поверхности управляет регулируемыми с поверхности параметрами бурения, например, такими, как нагрузка на буровое долото, расход промывочной жидкости через бурильную трубу, скорость вращения бурильной колонны, а также плотность и вязкость промывочной жидкости. Рабочие условия в скважине непрерывно меняются, и бурильщик должен реагировать на эти изменения и регулировать управляемые с поверхности параметры, чтобы оптимизировать операции бурения.

В ходе операций бурения сила тяжести и кривизна скважины непосредственно влияют на характеристики бурения, так как связаны с точностью определения истинной нагрузки, действующей на буровое долото. Без знания маскирующих эффектов, созданных силой тяжести и кривизной скважины, может оказаться чрезвычайно затруднительно определить, правильные ли нагрузки прикладываются к забою ствола скважины. По меньшей мере, одна из возникающих проблем - это незнание истинной кривизны скважины, угла наклона и азимута до тех пор, пока зонд искривления, прикрепленный к КНБК, не замерит угол наклона и азимут на новой глубине. Пока зонд искривления не достиг этой глубины, имеется запаздывание данных по глубине при определении точной кривизны скважины от точки замера искривления до забоя ствола скважины. Считается, что в настоящее время нет способа узнать, каковы истинная кривизна скважины, азимут, и угол наклона ниже зонда или прибора измерения искривления.

Краткое описание графических материалов

Нижеследующие ФИГУРЫ включены для иллюстрации определенных особенностей настоящего изобретения и не должны рассматриваться в качестве исключительных вариантов осуществления. Специалисты смогут внести в раскрытый предмет изобретения значительные модификации, изменения, сочетания и эквиваленты в форме и функции и извлечь пользу из этого изобретения.

На ФИГ. 1 показана буровая установка согласно одному из вариантов осуществления настоящего изобретения.

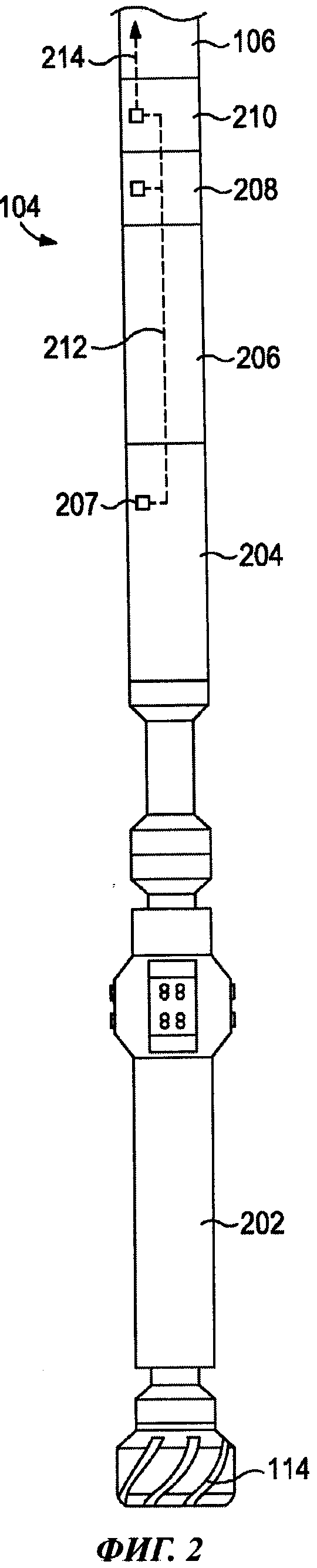

На ФИГ. 2 показан пример компоновки низа бурильной колонны согласно одному или нескольким вариантам осуществления настоящего изобретения.

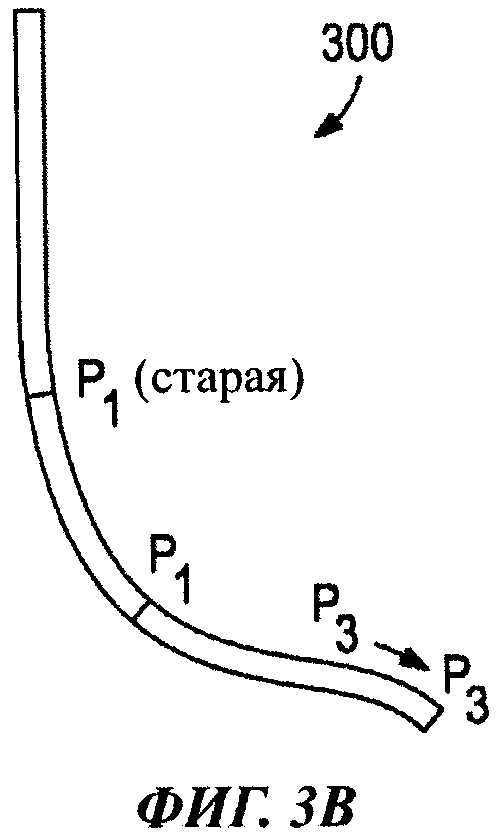

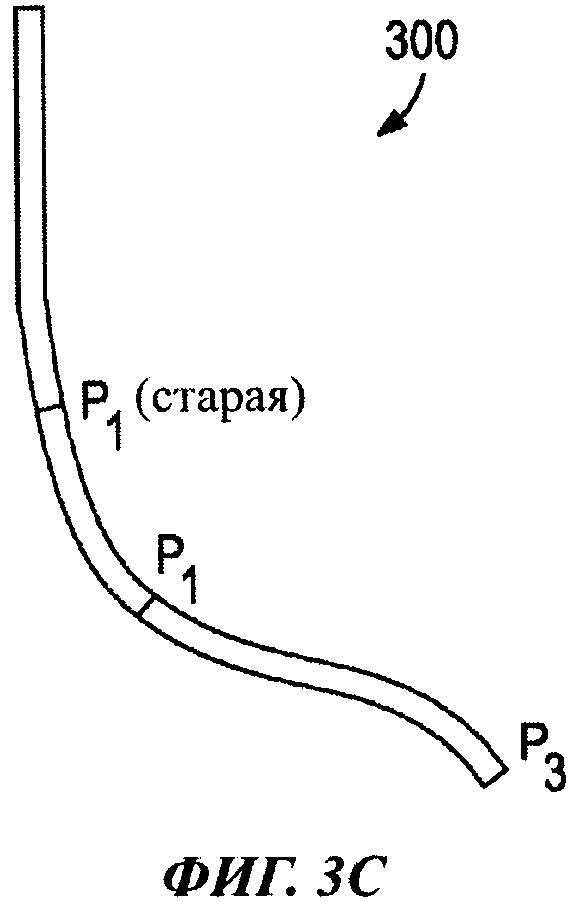

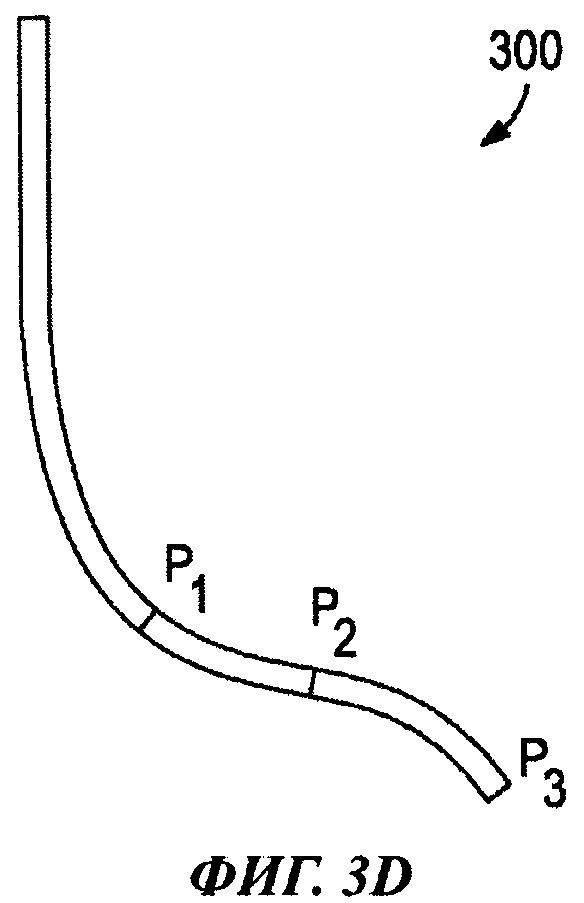

На ФИГ. 3A-3D показаны последовательные изображения скважины, иллюстрирующие процесс корректировки нагрузки на буровое долото, с использованием фактического и прогнозирующего расчетов согласно одному или нескольким вариантам осуществления.

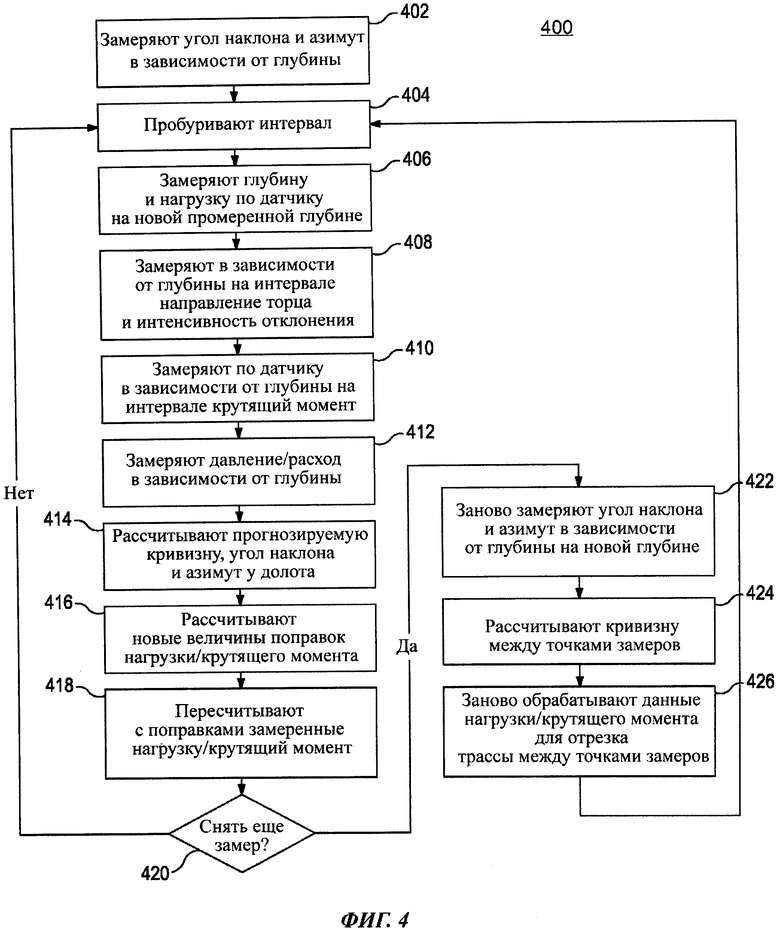

На ФИГ. 4 показана упрощенная блок-схема способа экстраполяции нагрузки вдоль бурильной колонны на основе кривизны скважины согласно одному или нескольким вариантам осуществления.

На ФИГ. 5 показана упрощенная блок-схема системы, которая может быть выполнена для реализации способов, раскрытых в настоящем документе, согласно одному или нескольким вариантам осуществления.

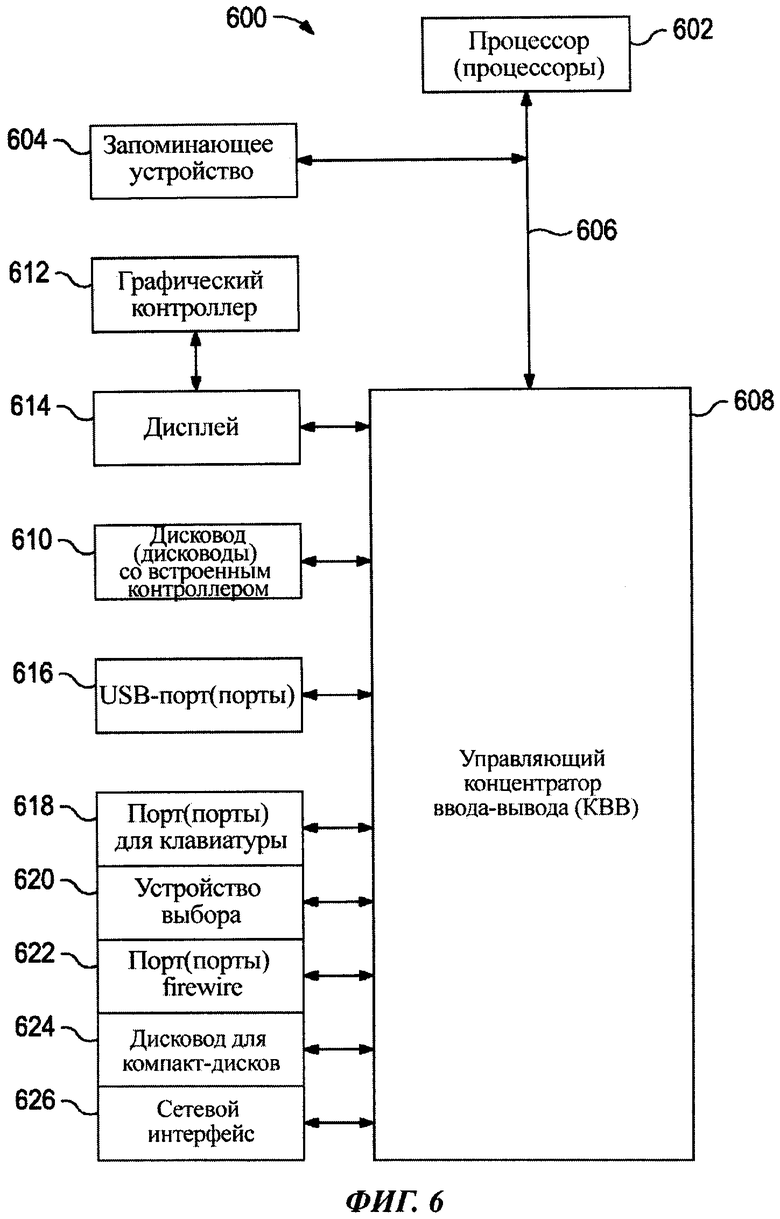

На ФИГ. 6 схематически показана система сбора данных, выполненная для реализации компьютерной программы выполнения операций согласно одному или нескольким вариантам осуществления.

Раскрытие изобретения

Настоящее изобретение относится к технике измерений в процессе бурения и, в частности, к системам и способам автоматической калибровки датчика нагрузки бурового долота и регулирования продольного изгиба бурильной колонны.

В некоторых вариантах осуществления раскрыт способ оптимизации измерений нагрузки в операциях бурения. Способ может включать снятие первого замера искривления на первой глубине в скважине, причем этот первый замер искривления дает угол наклона и азимут бурильной колонны на первой глубине, измерение нагрузки на буровое долото на первой глубине сенсорной муфтой, размещенной на компоновке низа бурильной колонны, при этом компоновка низа бурильной колонны образует часть бурильной колонны и буровое долото размещено на конце бурильной колонны, расчет прогнозируемой кривизны скважины на второй глубине в скважине, причем прогнозируемая кривизна включает прогнозируемый угол наклона и прогнозируемый азимут бурильной колонны на второй глубине, расчет величины поправки нагрузки на основе прогнозируемой кривизны скважины и калибровку сенсорной муфты с величиной поправки нагрузки.

В других вариантах осуществления раскрыта система оптимизации измерений нагрузки в операциях бурения. Эта система может включать компоновку низа бурильной колонны, присоединенную к бурильной колонне, введенной в скважину; один или несколько зондов искривления, размещенных на компоновке низа бурильной колонны и выполненных для снятия первого замера искривления на первой глубине в скважине, причем первый замер искривления дает угол наклона и азимут бурильной колонны на первой глубине; сенсорную муфту, размещенную на компоновке низа бурильной колонны и выполненную для измерения нагрузки на буровое долото на первой глубине; систему сбора данных, информационно соединенную с одним или несколькими зондами искривления и сенсорной муфтой и способную принимать и обрабатывать первый замер искривления и нагрузку на буровое долото, а также корректирующую модель нагрузки и крутящего момента, информационно соединенную с системой сбора данных и содержащую один или несколько процессоров, выполненных для расчета прогнозируемой кривизны скважины на второй глубине в скважине и расчета величины поправки нагрузки на основе прогнозируемой кривизны скважины, причем величина поправки нагрузки используется для калибровки сенсорной муфты.

Признаки настоящего изобретения станут вполне очевидны специалистам по прочтении нижеследующего описания предпочтительных вариантов осуществления изобретения.

Осуществление изобретения

Настоящее изобретение относится к технике измерений в процессе бурения и, в частности, к системам и способам автоматической калибровки датчика нагрузки бурового долота и регулирования продольного изгиба бурильной колонны.

Варианты осуществления, раскрытые в настоящем документе, обеспечивают способы корректировки измерений нагрузки на основе проектировочных расчетов для оценки поправки нагрузки, приложенной к буровому долоту, пока не известна истинная кривизна скважины. Когда истинная кривизна скважины становится известна, прежние оценочные значения могут быть пересчитаны на фактические значения, т.е. ранее принятые данные, которые были основаны только на прогнозирующей модели, могут быть пересчитаны или заново оценены. Как будет понятно, это может уменьшить ошибку определения фактической силы на торце бурового долота в зоне контакта. Более того, по примеру нижеследующих способов, раскрытых в настоящем документе, можно методом прогнозирования автоматически исправлять замеры датчика нагрузки в ходе измерения, уменьшая тем самым необходимое количество остановов и повторных калибровок устройства измерения нагрузки. Как будет понятно, это может оказаться выгодно в плане сокращения времени бурения и затрат на фут скважины, но исключение необходимости повторных калибровок может также повысить эффективность бурения и эксплуатационный ресурс благодаря более эффективному регулированию истинной нагрузки, приложенной к торцу бурового долота.

С помощью калибровки и повторной калибровки датчика(датчиков) нагрузки, обеспечивающих более точные замеры нагрузки на буровое долото (НБД), может быть более точно оценена механическая эффективность бурового долота, чтобы понять, насколько хорошо работает буровое долото. Например, замеры НБД, дающие значения выше истинной НБД, могут привести оператора к заключению, что буровое долото затупилось или что порода тверже, чем она есть на самом деле. Такие заключения могут привести к преждевременной замене бурового долота. Наоборот, замеры НБД, дающие значения ниже истинной НБД, могут привести оператора к неправильному заключению, что порода мягче, чем она есть на самом деле. Решение оператора, не знающего НБД, может привести к повреждению или поломке компоновки низа бурильной колонны, включая буровое долото, повреждению или поломке подшипников и/или к тому, что заглохнет или будет поврежден забойный турбинный двигатель. Таким образом, более точное определение НБД может повысить надежность и позволить оператору оставаться в пределах эксплуатационных ограничений и принимать более обоснованные решения, в частности, при бурении направленных скважин. Кроме того, более точная НБД может использоваться для увеличения эффективности отклонения и оптимизации скоростей бурения.

Кроме того, более точные замеры НБД могут использоваться для того, чтобы оптимизировать бурение также и в ряде других случаев. Например, оператор может выводить более точные заключения об условиях в скважине для поддержания оптимальных параметров бурения. Далее, более точные замеры НБД могут использоваться для выдачи рекомендаций или команд по изменению параметров бурения в автоматических тяговых и бурильных системах, с вмешательством оператора или без такового.

Системы, использующие приведенные для примера способы, раскрытые в настоящем документе, могут быть упреждающими в обнаружении или прогнозировании осложнений в процессе бурения - до того как возникнет необходимость в ловильных работах или работах по цементированию. Далее, в приведенных для примера способах, раскрытых в настоящем документе, могут быть легче обнаружены отклонения бурового долота, что минимизирует, а в иных случаях вообще исключает дорогостоящие уходы в сторону или еще худшее. Раскрытые способы могут также послужить основой для разработки автоматизированной буровой платформы. Бурильщик и специалист по направленному бурению освобождаются от забот о поддержании параметров бурения в надлежащих пределах, и у них остается больше времени для обдумывания данных и принятия более точных решений на основе более точных данных.

Обратимся к ФИГ. 1, на ней показана в качестве примера буровая установка 100, которую можно использовать в сочетании с одним или несколькими вариантами осуществления настоящего изобретения. Скважины могут быть созданы бурением в земле 102 с использованием буровой установки 100. Буровая установка 100 может быть выполнена для привода компоновки низа бурильной колонны (КНБК) 104, причем компоновка расположена или размещена внизу бурильной колонны 106, введенной в землю 102 с вышки 108, расположенной на поверхности 110. Вышка 108 содержит бурильную трубу 112, используемую для спуска и подъема бурильной колонны 106.

КНБК 104 может содержать буровое долото 114 и буровой снаряд 116, который можно перемещать по оси в пробуренной скважине 118, прикрепив к бурильной колонне 106. В ходе работы на буровое долото 114 могут быть переданы достаточные нагрузка на буровое долото (НБД) и крутящий момент на буровое долото (КМБД) с поверхности 110, чтобы внедриться в землю 102 и, тем самым, создать скважину 118. КНБК 104 может также обеспечивать регулировку направления бурового долота 114 во время его продвижения в земле 102. Буровой снаряд 116 может быть полупостоянно оснащен различными измерительными инструментами (не показаны), например, но не ограничительно, инструментами для измерений в процессе бурения (ИПБ) и для каротажа в процессе бурения (КПБ), которые могут быть выполнены для скважинных измерений условий бурения. В других вариантах осуществления измерительные инструменты могут быть помещены в буровой снаряд 116, как показано на ФИГ. 1.

Жидкость, или "раствор", из растворного бака 120 может быть закачана в скважину с помощью бурового насоса 122, который может быть запитан от расположенного рядом источника энергии, например, первичного источника энергии или двигателя 124. Раствор может быть закачан из растворного бака 120 через буровой стояк 126, который подает раствор в бурильную колонну 106 и доставляет его к буровому долоту 114. Раствор выходит через одну или несколько промывочных насадок, имеющихся в буровом долоте 114, и охлаждает буровое долото 114 в процессе работы. После выхода из бурового долота 114 раствор вновь возвращается на поверхность 110 через кольцевое пространство, образующееся между скважиной 118 и бурильной колонной 106, и в процессе работы выносит буровой шлам и выбуренную породу, например песок и глину, на поверхность. Смесь бурового шлама и раствора проходит через выкидную линию 128 в вибрационное сито и опционную центрифугу (не показаны), которые отделяют основную часть твердой фазы, например буровой шлам и тонкую фракцию, от раствора и снова возвращают очищенный раствор в скважину через буровой стояк 126. В ходе этого процесса могут наблюдаться, анализироваться, и учитываться изменения различных параметров бурения, например, изменение скорости углубления (СУ) в землю 102.

Хотя буровая установка 100 показана и раскрыта для системы роторного бурения на ФИГ. 1, специалистам будет нетрудно понять, что многие типы буровых установок могут быть использованы при реализации вариантов осуществления настоящего изобретения. Например, буровые станки и буровые установки, применяемые при реализации вариантов осуществления настоящего изобретения, могут использоваться на берегу (как показано на ФИГ. 1) или в морском бурении (не показано). К морским буровым установкам нефтедобычи, которые можно использовать при реализации вариантов осуществления настоящего изобретения, относятся, например, плавучие буровые основания, стационарные платформы, сооружения с гравитационным фундаментом, буровые суда, полупогруженные платформы, самоподъемные буровые установки, растянутые платформы и т.п. Следует понимать, что варианты осуществления настоящего изобретения могут быть реализованы на буровых установках всех типоразмеров, от малоразмерных и передвижных до громоздких и стационарных.

Далее, хотя различные варианты осуществления настоящего изобретения раскрыты в настоящем документе для бурения нефтяных скважин, оно может использоваться и во многих других применениях. Например, раскрытые способы могут использоваться при бурении в разведке полезных ископаемых, исследовании окружающей среды, добыче природного газа, подземном монтаже, шахтных операциях, при бурении водоносных скважин, скважин геотермальных источников и т.п. Далее, варианты осуществления настоящего изобретения могут использоваться в узлах нагрузки на пакер, в спускаемых подвесках хвостовика, в спускаемых колоннах заканчивания скважин и т.д., без отступления от объема настоящего изобретения.

Продолжая ссылаться на ФИГ. 1, обратимся теперь к ФИГ. 2; на ней показан пример компоновки низа бурильной колонны (КНБК) 104, который может быть использован в сочетании с одним или несколькими вариантами осуществления настоящего изобретения. Хотя варианты осуществления раскрыты в настоящем документе только для КНБК, они могут быть альтернативно или дополнительно применены во многих местах бурильной колонны и, следовательно, не ограничены обобщенным расположением обычной КНБК (т.е. низом бурильной колонны). Как показано, КНБК 104 может включать буровое долото 114, вращающийся регулируемый инструмент 202, инструмент 204 ИПБ/КПБ и удлинитель 206.

Инструмент 204 ИПБ/КПБ может включать блок датчика ИПБ, который может содержать один или несколько зондов 207 искривления, выполненных для сбора и передачи информации о направлении, механической информации, пластовой информации и т.п. В частности, один или несколько зондов 207 искривления могут включать один или несколько внутренних или наружных датчиков, например, но не ограничительно, инклинометр, один или несколько магнитометров (т.е. блоков компаса), один или несколько акселерометров, датчик положения шахтного ствола, их сочетания и т.п. Осевое расстояние между буровым долотом 114 и зондами 207 искривления может быть любой величины, требуемой для конкретного скважинного применения. Так, например, в некоторых вариантах осуществления расстояние между буровым долотом 114 и зондами 207 искривления может лежать в диапазоне от примерно 45 фут (13,7 м) до примерно 100 фут (30,5 м). Информация о направлении движения КНБК (т.е. траектории скважины в трехмерном пространстве) 104 в земле 102 (ФИГ. 1), например угол наклона и азимут, может быть получена в реальном масштабе времени от зондов 207 искривления.

Инструмент 204 ИПБ/КПБ может, далее, включать блок датчика КПБ, который может содержать один или несколько датчиков, выполненных для измерения параметров пласта, например сопротивления, пористости, скорости распространения звука или прозрачности для гамма-лучей. В некоторых вариантах осуществления инструменты ИПБ и КПБ, а также связанные с ними блоки датчиков могут быть информационно связаны друг с другом, чтобы распределять между ними собранные данные. Инструмент 204 ИПБ/КПБ может питаться от батареи или генератора, как известно специалистам, и любые замеры, полученные от инструмента 204 ИПБ/КПБ, могут обрабатываться на поверхности 110 (ФИГ. 1) и/или в скважине.

Удлинитель 206 может быть выполнен для добавления нагрузки на КНБК 104 над буровым долотом 114, чтобы нагрузки на буровое долото 114 были достаточны для прохода сквозь соответствующие геологические пласты. В других вариантах осуществления нагрузка прикладывается к буровому долоту 114 также через бурильную колонну 106, идущую с поверхности 110. Нагрузка на буровое долото 114 в процессе работы может быть увеличена или уменьшена, чтобы оптимизировать характеристики и эффективность бурения. Например, как подробнее описано ниже, кривизна скважины может быть спрогнозирована, и нагрузка, прикладываемая к буровому долоту 114, может быть оптимизирована для учета сил сопротивления или трения, вызванных кривизной. Как будет понятно, силы сопротивления возрастают по мере увеличения кривизны скважины.

КНБК 104 может, далее, включать сенсорную муфту 208, присоединенную к КНБК 104 или образующую часть КНБК. Сенсорная муфта 208 может быть выполнена так, чтобы контролировать различные рабочие параметры КНБК 104 в скважинных условиях. К примеру, сенсорная муфта 208 может быть выполнена так, чтобы контролировать рабочие параметры бурового долота 114, например, но не ограничительно, нагрузку на буровое долото (НБД), крутящий момент на буровое долото (КМБД), скорость вращения (об/мин) бурового долота 114, изгибающий момент бурильной колонны 106, вибрацию, потенциально влияющую на буровое долото 114, и т.п. Как показано, сенсорная муфта 208 может быть расположена выше по стволу относительно инструмента 204 ИПБ/КПБ и удлинителя 206. Однако в других вариантах осуществления сенсорная муфта 208 может быть расположена в любом месте КНБК 104 без отступления от объема настоящего изобретения.

В некоторых вариантах осуществления сенсорная муфта 208 может представлять собой инструмент DRILLDOC®, поставляемый на рынок компанией Sperry Drilling, Хьюстон, Техас, США. Инструмент DRILLDOC® или сенсорная муфта 208 другого аналогичного типа может быть выполнена для проведения в реальном масштабе времени замеров нагрузки, крутящего момента и изгиба расположенного рядом режущего инструмента (т.е. бурового долота 114) и/или бурильной колонны 106, чтобы охарактеризовать передачу энергии с поверхности земли режущему инструменту и/или бурильной колонне 106. Как будет понятно, эти замеры способствуют оптимизации параметров бурения для максимизации производительности и минимизации вибраций и потерь передаваемой энергии.

КНБК 104 может, далее, включать двунаправленный коммуникационный модуль 210, присоединенный к бурильной колонне 106 или образующий ее часть. Коммуникационный модуль 210 может быть информационно соединен с каждым из следующих узлов: сенсорной муфтой 208 и инструментом 204 ИПБ/КПБ (например, его зондом(зондами) 207 искривления) - одной или несколькими линиями связи 212 так, что коммуникационный модуль 210 может быть выполнен для отправки данных к сенсорной муфте 208 и инструменту 204 ИПБ/КПБ и приема данных от них в реальном масштабе времени.

Коммуникационный модуль 210 может быть, далее, информационно соединен с поверхностью (не показано) одной или несколькими линиями связи 214 так, что он может быть способен в процессе работы отправлять данные на поверхность 110 и принимать данные с поверхности 110 в реальном масштабе времени (ФИГ. 1). Например, коммуникационный модуль 210 может быть выполнен для сообщения на поверхность 110 различных данных по скважинным рабочим параметрам, собранных с помощью сенсорной муфты 208 и инструмента 204 ИПБ/КПБ. Однако в других вариантах осуществления коммуникационный модуль 210 может обмениваться данными с компьютеризованной системой (не показана) или аналогичным устройством, выполненным так, чтобы принимать данные по различным скважинным рабочим параметрам, собранные с помощью сенсорной муфты 208 и инструмента 204 ИПБ/КПБ. Как будет понятно, такая компьютеризованная система может быть расположена в скважине или на поверхности 110.

Линии связи 212, 214 могут представлять собой любые проводные телекоммуникационные устройства или средства любого известного специалистам типа, например, но не ограничительно, электрические провода или линии, оптоволоконные линии и т.д. Например, в некоторых вариантах осуществления для двустороннего обмена данными между поверхностью 110 и коммуникационным модулем 210 может использоваться сигналопроводящая бурильная труба (не показана). При использовании сигналопроводящей бурильной трубы, КНБК 104 и бурильная колонна 106 могут содержать вмонтированные в один или несколько их компонентов электрические провода, так что замеры и сигналы от инструмента 204 ИПБ/КПБ и сенсорной муфты 208 могут быть переданы непосредственно на поверхность 110 с высокими скоростями передачи данных. Как будет понятно, сигнальные провода могут быть вмонтированы в проводные линии связи, гибкие трубы или тросы, известные специалистам, для непосредственной передачи данных на поверхность 110 с целью их рассмотрения. Альтернативно или дополнительно, коммуникационный модуль 210 может включать - или представлять собой, если это желательно, - телеметрический модуль, используемый для передачи замеров на поверхность 110 без проводов, с применением одного или нескольких скважинных телеметрических методов, включая, но не ограничительно, гидроимпульсный, акустический, электромагнитный частотный, их сочетания и т.п.

Сенсорная муфта 208 размещена не у низа КНБК 104 или рядом по оси с буровым долотом 114, поэтому изменения кривизны скважины (например, угла наклона и азимута) могут искажать результаты измерений НБД, если сенсорная муфта 208 не откалибрована надлежащим образом. Кроме того, плавучесть, сопротивление и расход раствора - все эти факторы могут влиять на результаты измерений сенсорной муфты 208, если она не откалибрована. Согласно настоящему изобретению НБД, замеренная сенсорной муфтой 208, может быть автоматически обновлена или скорректирована с учетом, например, одного или нескольких факторов: массы, кривизны скважины, трения (например, влияния сопротивления, вызванного кривизной скважины, и т.п.), плавучести, давления в трубе и расхода раствора, что дает более точную величину приложенной НБД при различных значениях кривизны скважины. Эту величину можно получить, исключив некоторые из эффектов, маскирующих фактическую величину силы, приложенной к осевому торцу бурового долота 114.

При ненадлежащей калибровке величина НБД, зарегистрированная сенсорной муфтой 208, может не учитывать кривизну скважины и, следовательно, может быть неточной. Чтобы уменьшить грубую неточность показаний неоткалиброванной сенсорной муфты 208 при изменении или прогнозируемом изменении кривизны скважины, часто могут быть выполнены корректирующие измерения. Варианты осуществления настоящего изобретения устраняют такую необходимость, автоматически корректируя замеры сенсорной муфты 208 на основе прогнозируемой кривизны скважины и вызванных этой кривизной эффектов сопротивления. Таким образом, частота тарировочных замеров может быть значительно снижена, и, при введении новых тарировочных величин, в данных наблюдается меньше "вылетающих" значений. С использованием вариантов осуществления настоящего изобретения, можно проводить тарировочные замеры постоянно "по ходу измерения", одновременно с бурением или перемещением бурильной колонны 106. Применение таких вариантов осуществления в конечном счете экономит время бурения и затраты, уменьшая время, затрачиваемое на калибровку сенсорной муфты 208 за интервал проходки, и, таким образом, оптимизируя операции бурения.

Согласно приведенным для примера способам, раскрытым в настоящем документе, данные замеров НБД могут быть автоматически обработаны и пересчитаны в процессе бурения путем компенсации влияний силы тяжести (например, влияний сопротивления или трения), исходя из прогнозируемой кривизны скважины, чтобы все время учитывать истинную нагрузку, прикладываемую к бурильной колонне 106 и воздействующую на буровое долото 114. Оба указанных эффекта влияют на измерения сенсорной муфты 208, но их влияния можно вычесть для определения фактической нагрузки, приложенной к торцу собственно бурового долота 114. Зная фактическую нагрузку, приложенную к буровому долоту, оператор имеет возможность разумно определить, требуется ли увеличить или уменьшить нагрузку, прикладываемую к бурильной колонне 106 для сохранения сил бурения в оптимальных пределах, и, тем самым, максимизировать скорость проходки. Специалистам будет нетрудно понять, что определение таких корректирующих значений в ходе измерения может оказаться полезно в плане получения ценных диагностических данных для оценки общих условий и производительности бурения.

Кроме того, с помощью дающей более точные замеры НБД калибровки сенсорной муфты 208 может быть более точно оценена механическая эффективность бурового долота 114, чтобы понять, насколько хорошо оно работает. Более точные замеры НБД могут повысить надежность, а также позволить оператору оставаться в пределах эксплуатационных ограничений и принимать более обоснованные решения, в частности при бурении направленных скважин. Кроме того, более точные замеры НБД могут использоваться для увеличения эффективности отклонения, оптимизации скорости бурения и минимизации затрат на фут скважины. Более точные замеры НБД могут использоваться также для того, чтобы оптимизировать бурение и в ряде других случаев. К примеру, оператор может выводить более точные заключения об условиях в скважине для поддержания оптимальных параметров бурения. Далее, более точные замеры НБД могут использоваться для выдачи рекомендаций или команд по изменению параметров бурения в автоматических тяговых и бурильных системах, с вмешательством оператора или без такового.

Настоящие способ и система включают прогнозирующее моделирование, для того чтобы уменьшить ошибки НБД. Способ создан, скорее, для использования специалистом по направленному бурению, чем для работы параллельно с ним, и предназначен для представления интуитивно худшего случая, лучшего случая и т.п. вариантов, чтобы специалист по направленному бурению в каждый момент, принимая решения по отклонению, мог осознать возможные последствия. Понимание возможных последствий позволяет заранее прогнозировать величину критических ошибок отклонения и принимать решения, уменьшающие риск ситуаций, когда возможное прежде отклонение становится аварийным, т.е. потенциально вызывающим дорогостоящие восстановительные меры и требующим их.

Продолжая ссылаться на ФИГ. 2, обратимся теперь к ФИГ. 3A-3D; на них показаны последовательные виды приведенной для примера скважины 300, иллюстрирующие процесс корректировки НБД с использованием фактического и прогнозирующего расчетов согласно одному или нескольким вариантам осуществления. Интервал или зона над точкой P1 в скважине 300 это зона, в которой замеры нагрузки уже были исправлены на основе окончательных замеров искривления, снятых одним или несколькими зондами 207 искривления инструмента 204 ИПБ/КПБ. На ФИГ. 3А интервал между точкой Р1 и точкой Р2 это отрезок трассы, который пробурен, и точки Р1 и Р2 представляют точки замеров искривления, дающих скважинные данные, соответственно, в начале и в конце отрезка трассы. Замеры искривления скважины 300 в каждой из точек Р1 и Р2 могут быть произведены с использованием зондов 207 искривления, как, в общем, обсуждалось выше. Соответственно, информация по искривлению между точками P1 и Р2 скважины представляет собой результаты фактических замеров скважины 300, которые могут быть учтены оператором на поверхности 110 (ФИГ. 1).

Интервал между точкой Р2 и точкой Р3 может представлять зону, в которой моделирование, согласно вариантам осуществления, раскрытым в настоящем документе, используется для прогнозирования кривизны скважины и потенциального влияния кривизны скважины на НБД, замеренную сенсорной муфтой 208. Расстояние от зонда искривления до низа КНБК 104 существенно равно Р3-Р2, и это - минимальное расстояние перемещения оператором бурильной колонны 106, равное длине КНБК 104 от зонда 207 искривления до низа бурового долота 114.

Точка Р3 может быть определена расчетом прогнозируемой кривизны скважины для отрезка трассы между точкой Р2 и точкой Р3. Это может быть выполнено с использованием различных методов проектирования трассы бурового долота, которые дают или рассчитывают прогнозируемое расположение скважины. В некоторых вариантах осуществления такие расчеты могут быть выполнены с использованием одной или нескольких корректирующих моделей нагрузки и крутящего момента, например, МАХВНА™ - прикладной программы, поставляемой на рынок компанией Sperry Drilling Services, Хьюстон, Техас, США. МАХВНА™ может быть записана на долговременном машиночитаемом носителе данных, содержащем программные команды, предназначенные для выполнения одним или несколькими процессорами компьютерной системы, и может помочь бурильщикам улучшить размещение скважины, повысить производительность бурения и надежность инструмента путем моделирования в реальном масштабе времени критической скорости вращения и коррекции прогиба скважины 300. Однако специалистам будет нетрудно понять, что любая другая известная корректирующая модель нагрузки и крутящего момента может быть использована без отступления от объема настоящего изобретения. Такие программы моделирования могут использоваться в раскрытом способе в качестве примера того, как работает прогнозирующий способ для прогнозирования или коррекции НБД (и КМБД в некоторых применениях).

Как известно и понятно специалистам, имеется несколько способов для расчета расположения скважины 300 или прогнозируемой кривизны скважины 300, и способы и/или выражения для расчета расположения скважины, используемые в настоящем документе, приводятся просто для демонстрационных целей, с пониманием того, что специалисты могут также использовать и другие способы и выражения. Один набор выражений, который общепринят специалистами и дает наименьшую ошибку расчета расположения скважины и кривизны, выведен из способа минимальной кривизны. Способ минимальной кривизны подробно описан в статье S.J. Sawaryn и J.L. Thorogood, «A Compendium of Directional Calculation Based on the Minimum Curvature Method»(Краткое руководство по расчетам направленного бурения на основе способа минимальной кривизны), SPE Drilling and Completion, March 2005, pp. 24-36 (SPE 84246), полное содержание которой включено в настоящее описание посредством ссылки.

В этом способе расчета искривления прогнозируемая кривизна скважины 300 считается постоянной кривизной дуги на отрезке промеренной глубины между точками замера (т.е. на отрезке трассы). Однако в большинстве случаев траектория скважины между двумя точками замера не представляет собой гладкую дугу, а состоит из сегментов разной кривизны. Соответственно, расчеты минимальной кривизны могут использоваться для представления интервала как среднего по 2 минимальным кривым, что позволяет свести 2 различающихся замера искривления по глубине интервала. Общепринятыми являются следующие базовые выражения для минимальной кривизны скважины 300:

где I1 это угол наклона скважины 300 в начальной точке (например, Р2 на ФИГ. 3А), I2 это предполагаемый угол наклона скважины 300 в конечной точке (например, Р3 на ФИГ. 3А), А1 это азимут скважины 300 в начальной точке (например, Р2 на ФИГ. 3А), А2 это предполагаемый азимут скважины 300 в конечной точке (например, Р3 на ФИГ. 3А), ∆MD это изменение измеренной глубины между точками Р2 и Р3 в скважине 300 и β это коэффициент формы скважины 300. Вышеуказанные переменные, их соответственные производные величины и их использование могут быть лучше поняты после обращения к статье S.J. Sawaryn и J.L. Thorogood, процитированной выше и включенной в настоящее описание посредством ссылки.

Выражения 1-3 дают ортогональное смещение бурового долота 114 в скважине 300 и предполагаемое или прогнозируемое положение в ней бурового долота 114. Результирующая прогнозируемая кривизна скважины 300 может быть получена, с использованием следующего выражения:

где К это прогнозируемая кривизна; ∆I это разность между I1 и I2; ∆А это разность между A1 и А2; и CL это отрезок трассы (например, от Р2 до Р3). Модель по программе МАХВНА™ может быть, например, выполнена для получения - или разумного прогнозирования - I2 и А2 и подробнее описывается ниже.

Обратимся к ФИГ. 3В; когда прогнозируемая кривизна скважины для отрезка трассы между Р2 и Р3 определена, точка Р2 на ФИГ. 3А может быть отброшена и может быть начато бурение по направлению к Р3. В частности, точка Р2 на ФИГ. 3А может быть принята за новую P1 и бурильная колонна может быть продвинута вперед вдоль проектируемого отрезка трассы. Как показано на ФИГ. 3В, Р3 это, по существу, предполагаемый низ КНБК 104 (т.е. не обязательно низ скважины 300), так что по мере спуска КНБК 104 расстояние от Р1 до Р3 постепенно увеличивается. Другими словами, Р3 скользит вместе с низом КНБК 104 по мере его забуривания, или углубления в скважину 300.

В процессе продвижения КНБК 104 в скважину 300 инструмент 204 ИПБ/КПБ и сенсорная муфта 208 могут в реальном масштабе времени замерять параметры скважины 300, например «истинный» угол наклона и азимут скважины 300, а также проводить исходные измерения нагрузки. Как будет понятно, в снятых сенсорной муфтой 208 замерах, связанных с нагрузкой и крутящим моментом, нет запаздывания по глубине, в отличие от запаздывания по глубине замеров искривления, получаемых от зондов 207 искривления. Поэтому сенсорная муфта 208 может дать некоторое указание на то, что происходит в скважине 300 ниже сенсорной муфты 208 и ближе к буровому долоту 114, тогда как зонды 207 искривления способны измерять лишь то, что может наблюдаться в месте их расположения.

Когда исходный и «истинный» замеры нагрузки получены в сочетании с «истинной» кривизной скважины, исходные данных используются для коррекции прогнозирующей модели отклонения КНБК 104, тем самым обновляется прогноз изменений замеров нагрузки по мере проходки.

Обратимся к ФИГ. 3С; на ней показана точка, в которой КНБК 104 прибывает в новую точку замера (обозначена Р3) в скважине 300. В точке Р3 с использованием зондов 207 искривления может быть снят новый замер искривления и в результате может быть определено новое положение Р2, как описано со ссылкой на ФИГ. 3А. Вышеуказанный процесс может затем быть повторен, и измерения нагрузки обновлены путем новой обработки величин поправок нагрузки на основе ставшей известной новой кривизны скважины на новом отрезке трассы, как показано на ФИГ. 3D.

Продолжая ссылаться на ФИГ. 2 и 3, обратимся теперь к ФИГ. 4; на ней показана блок-схема способа 400 экстраполяции нагрузки вдоль бурильной колонны на основе кривизны скважины согласно одному или нескольким вариантам осуществления настоящего изобретения. Как будет понятно специалистам, может применяться несколько вариантов способа 400 без отступления от объема настоящего изобретения. Например, имеется несколько возможностей уменьшить сложность способа 400 в зависимости от желаемой точности. Если влияния определенных скважинных параметров минимальны или трудноизмеримы, оператор может пренебречь некоторыми элементами способа 400 и выбрать вариант, в котором результирующее приближение впишется в общую точность системы.

В некоторых вариантах осуществления способ 400 может включать снятие замеров искривления, которые регистрируют угол наклона и азимут бурильной колонны 106 в первой точке или на первой глубине в скважине 300, как указано в блоке 402. По меньшей мере, в одном из вариантов осуществления такой замер искривления может быть снят одним или несколькими зондами 207 искривления инструмента 204 ИПБ/КПБ, и первая точка может быть представлена точкой P1 на ФИГ. 3А. Способ 400 может, далее, включать пробуривание интервала, как указано в блоке 404. Интервал, который бурят, может включать отрезок трассы между точками Р1 и Р2 на ФИГ. 3А. На новой глубине Р2 способ 400 может быть продолжен замером глубины скважины 300 и НБД, как указано в блоке 406. Как обсуждалось выше, НБД может быть замерена или получена с использованием сенсорной муфты 208 или любого другого датчика нагрузки, известного специалистам.

В некоторых вариантах осуществления способ 400 может, далее, включать измерение направления торца бурового долота 114, в сочетании с интенсивностью отклонения КНБК 104 на новой глубине, как указано в блоке 408. Так, например, на новой глубине точки Р2 - с учетом недавно полученных новых замеров скважины 300, как указано в блоке 406, оператор может понять, насколько интенсивное отклонение КНБК 104 может потребоваться для достижения определенного места назначения, и, следовательно, получает возможность оценить или спрогнозировать кривизну скважины на следующий отрезок трассы (т.е. от Р2 до Р3). Используя вращающийся регулируемый инструмент 202, торец бурового долота 114 можно отрегулировать на любую интенсивность, какая требуется для достижения заранее определенного места назначения Р3. Исходя из такой интенсивности отклонения, оператор имеет возможность оценить изменения угла наклона или азимута скважины 300 и, следовательно, изменения ее кривизны. Как описано выше, такая прогнозируемая кривизна скважины 300 может быть оценена с использованием программы МАХВНА™ или любого другого известного специалистам способа построения корректирующих моделей нагрузки и крутящего момента. Пока КНБК 104 фактически не достиг точки Р3, полагаются на спрогнозированную или «угаданную» кривизну.

Способ 400 может также включать измерение различных параметров скважины 300 во время продвижения КНБК 104 в скважине 300. Например, способ 400 может включать измерение крутящего момента (КМБД) по мере прохождения интервала, как указано в блоке 410. В частности, КМБД может замеряться последовательно по мере продвижения КНБК 104 из точки Р1 в точку Р3, как показано на ФИГ. 3В, и такие замеры могут использоваться для обновления модели кривизны. В одном или нескольких вариантах осуществления, как было кратко отмечено выше, КМБД может измеряться с использованием сенсорной муфты 208. В других вариантах осуществления КМБД может измеряться на поверхности наземными датчиками крутящего момента.

Способ 400 может также включать измерение давления и расхода по мере прохождения интервала, как указано в блоке 412. Расход раствора через бурильную колонну 106 и его давление это параметры или переменные, которые также могут влиять на замеры сенсорной муфты 208. Со стороны потока раствора на сенсорную муфту 208 могут воздействовать различные гидравлические силы, включая, например, силу гидродинамического трения и поршневые эффекты. Силу гидродинамического трения вызывают сопротивление, которое встречает первый слой потока жидкости, обтекающий поверхность КНБК 104, и шероховатость этой поверхности. Поршневые эффекты КНБК 104, которые вызывают растяжение или сжатие КНБК 104, вызваны уменьшением площади поперечного сечения потока внутри и/или вне траектории потока в КНБК 104 на длине бурильной колонны 106 ниже сенсорной муфты 208. Эти гидравлические силы, в первую очередь, созданы перепадом давления на промывочных насадках в буровом долоте 114. Однако другие компоненты КНБК 104 также могут влиять на общее падение давления промывочной жидкости между сенсорной муфтой 208 и низом бурового долота 114. Вне КНБК 104 отложения корки, изменения дебита, осыпание/обвал породы, увеличение количества бурового шлама или другие ограничивающие поток явления создают направленные вверх силы, сжимающие КНБК 104, тогда как падение давления внутри КНБК 104 между сенсорной муфтой 208 и буровым долотом 104 создает растягивающие силы, воздействующие на КНБК 104.

При течении жидкости по поверхности КНБК 104, как внутри, так и снаружи, первый слой жидкости, в общем случае, движется медленно, так как жидкость встречает сопротивление при движении по шероховатостям поверхности и сквозь них. Влияние потока раствора на замеры НБД может быть оценено разными способами. Например, прямое измерение влияния потока может быть проведено без попытки охарактеризовать свойства раствора, и оно может быть повторено для новой калибровки модели при изменении скважинных условий. Однако более совершенная модель, может включать свойства раствора, например изменения трения и падения давления из-за изменений предельного напряжения сдвига, пластической вязкости, плотности, температуры в скважине, процента твердой фазы и т.д. Другие способы определения влияния расхода раствора включают, например, расчеты с учетом форм или характера поверхности.

Для прямого измерения влияния потока раствора на сенсорную муфту 208 могут быть проведены один или несколько замеров расхода с использованием таких измерительных инструментов, как, например, датчики выкидной линии или адаптеры потока раствора, и могут быть проведены один или несколько замеров сенсорной муфты 208 с использованием самой сенсорной муфты 208. Затем замеры могут быть нанесены на график в зависимости от соответственных значений расхода, и через точки данных с помощью подгоночного выражения может быть проведена экстраполяционная кривая. Эта кривая может затем использоваться для калибровки сенсорной муфты 208, как описано выше, чтобы убрать влияния изменений расхода раствора, не прибегая к новым тарировочным измерениям.

В одном из альтернативных вариантов осуществления для достижения аналогичных результатов вместо расхода раствора может быть использовано давление в трубе, так как давление в трубе и расход взаимосвязаны. Вышеописанный процесс будет таким же и для давления в трубе, за исключением того, что замеры давления берут при определенном расходе и замеренную нагрузку корректируют на основе изменений скорее давления во внутренней трубе, чем расхода. Замеры давления можно брать, например, с использованием инструмента 204 ИПБ/КПБ, как, вообще говоря, известно специалистам.

Однако по мере эрозии или износа путей потока связь давления и расхода может меняться, с падением давления при том же расходе. Поэтому модель, использующая давление в трубе, может быть перепроверена в ходе длительных интервалов проходки для подтверждения того, что изменения зависимости давления от расхода раствора не настолько значительны, чтобы влиять на желаемую точность. Далее, модель давления в трубе может быть расширена для автоматической компенсации изменений зависимости давления от расхода, что может быть полезно в ситуациях износа и/или изменения свойств раствора. Например, добавки, введенные в систему циркуляции раствора в больших концентрациях, могут вызвать большие изменения циркуляционного давления. Эти изменения давления могут происходить при циркуляции добавки в контуре потока раствора, при подкачке раствора в систему или при изменении свойств в процессе бурения. Может происходить и увеличение давления - в результате сжатия трубы.

В этих примерах падение давления на КНБК 104 обычно оказывает огромное влияние на силу, воздействующую по оси z на датчик со стороны потока раствора. Поэтому давление при том же расходе может быть выше или ниже, и, таким образом, растягивающие силы, действующие на трубу, будут, соответственно, меньше или больше. Однако если не реагировать на изменения давления в трубе возле датчика, а вместо этого изменить модель, то может быть получена более точная модель, которая будет более независима от изменений силы вследствие изменения свойств раствора. Примеры систем измерения расхода и давления в трубе можно найти в описании к патенту США совместного владения 13/518 769, с названием «System and Method for Automatic Weight-on-Bit Sensor Calibration» (Система и способ автоматической калибровки датчика нагрузки бурового долота), полное содержание которого включено в настоящее описание посредством ссылки.

Продолжаем ссылаться на ФИГ. 4; способ 400 может, далее, включать расчет прогнозируемой кривизны, угла наклона и азимута в месте расположения бурового долота 114, как указано в блоке 414. Прогнозируемая кривизна может включать прогнозируемую кривизну скважины 300 от Р2 до Р3, как показано на ФИГ. 3А. В одном или нескольких вариантах осуществления результат такого расчета может быть получен или определен с использованием способа минимальной кривизны, как обсуждалось выше, и внедрен с использованием, например, компьютерной программы МАХВНА™ или аналогичной. К некоторым параметрам, которые МАХВНА™ или аналогичная программа прогнозирования скважин может учитывать, относятся, но не ограничительно, тип пробуриваемой породы, скорость бурового долота 114, жесткость КНБК 104 (включает количество точек контакта со стенкой ствола скважины 300), величину угла изгиба в КНБК 104, сочетания этих параметров и т.п.

Когда кривизна прогнозируемой скважины определена и промерена, согласно способу 400 может происходить расчет новых величин поправок нагрузки и/или крутящего момента с использованием кривизны прогнозируемой скважины, как указано в блоке 416. В некоторых вариантах осуществления новые значения нагрузки и/или крутящего момента могут учитывать такие скважинные параметры, как расход, давление в трубе и прогнозируемая кривизна. В других вариантах осуществления новые значения нагрузки и/или крутящего момента могут учитывать силу тяжести или эффекты сопротивления, которые также могут значительно влиять на замеры НБД и КМБД, снятые сенсорной муфтой 208.

В некоторых вариантах осуществления величина поправки на влияние сопротивления может быть определена с использованием «истинной» нагрузки Fg от массы ниже сенсорной муфты 208, предполагаемого угла In наклона скважины и трения. По меньшей мере, в одном из вариантов осуществления величина поправки может быть равна силе Fdn сопротивления, которая соответствует эффективной осевой силе, воздействующей на сенсорную муфту 208 в результате сопротивления. Сила Fdn сопротивления представляет силу в зоне контакта КНБК 104 со стенкой ствола скважины ниже сенсорной муфты 208. Нетрудно понять, что сила Fdn сопротивления будет увеличиваться с увеличением кривизны скважины или прогнозируемой кривизны скважины. Поэтому, сила Fdn сопротивления есть функция динамического коэффициента трения и силы, воздействующей на стенку ствола скважины, и может быть представлена следующим выражением:

где μdg это динамический коэффициент трения между стенкой ствола скважины и КНБК 104, Fg это сила тяжести, воздействующая на массу ниже сенсорной муфты 208 в свободно подвешенном вертикальном положении, и In это угол наклона бурового долота 114 в прогнозируемом положении в скважине. В выражении (5) чаще используют не статический коэффициент трения, а динамический коэффициента трения μdg, так как он учитывает влияние осевого трения при перемещении трубы бурильной колонны 106.

Динамический коэффициент трения μdg может быть определен разными способами. Например, для определения силы сопротивления может замеряться изменение силы со статической на динамическую при сдвиге бурильной колонны 106. Для вращающихся регулируемых инструментов, например вращающейся регулируемой муфты 202 на ФИГ. 2, в которой изгиб может регулироваться, можно выставить изгиб на 0% и провести тест на сопротивление на прямом участке скважины, в котором нет взаимодействия между КНБК 104 и стенкой ствола скважины. Альтернативно, динамический коэффициент трения μdg, связанный с влиянием силы тяжести, может быть оценен путем анализа спуско-подъемных данных от сенсорной муфты 208.

В общем, может быть принято, что величина сил Fdn сопротивления одинакова в обоих направлениях, хотя в действительности они могут различаться вследствие наличия границ или увеличений диаметра (т.е. диаметры больше нормального используются для замковых соединений или для добавления нагрузки) в конфигурации КНБК 104. Причем в зависимости от направления перемещения, сила Fdn сопротивления может быть как положительной, так и отрицательной вследствие запасенной потенциальной энергии при сжатии или растяжении КНБК 104. Однако для целей описания в настоящем документе сила Fdn сопротивления считается положительной, если перемещение идет вниз, так как такое перемещение вызывает сжатие КНБК 104. Если же перемещение идет вверх, сила Fdn сопротивления считается отрицательной, так как такое перемещение вызывает растяжение КНБК 104. Направление перемещения бурильной колонны 106 может контролироваться с поверхности 110 (ФИГ. 1) или может определяться скважинным оборудованием, например, таким, как датчик глубины в составе инструмента 204 ИПБ/КПБ.

Таким образом, «истинная» НБД FWOBn без влияния сопротивления с учетом прогнозируемой кривизны скважины может быть рассчитана вычитанием силы Fdn сопротивления (здесь равной величине поправки) из замеренной нагрузки Fzn, например, как показано в нижеследующем выражении:

где Fzn это НБД, замеренная по оси z в прогнозируемой точке в скважине. Таким образом, сенсорная муфта 208 может быть откалибрована с использованием этой величины поправки (здесь равной силе Fdn сопротивления).

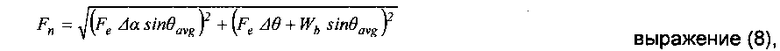

Сила Fdn сопротивления, с учетом как угла наклона, так и азимута предполагаемой или замеренной кривизны скважины, можно рассчитать, используя следующее выражение:

где Fn это боковая сила или нормальная сила, с которой бурильная колонна 106 или КНБК 104 воздействует на стенку ствола скважины в результате изгиба по кривизне скважины. Нормальная сила Fn может быть рассчитана, если использовать следующее выражение:

где Fe это осевая сила у низа секции бурильной колонны 106, рассчитанная с использованием способа плавучести, т.е. расчета эффективного растяжения; Wb это вес упомянутой секции в заполненной жидкостью скважине (Wb=wbSL где wb это вес в заполненной жидкостью скважине единицы длины секции бурильной колонны 106, a SL это длина секции бурильной колонны 106); ∆α это изменение азимута на длине секции; θavg это средний угол наклона секции и ∆θ это изменение угла наклона на длине секции. Знак перед членом Wb зависит от того, восходящая скважина или нисходящая. Растяжение работает против вектора нагрузки для восходящей секции и по вектору нагрузки для нисходящей секции профиля скважины.

Способ 400 может, далее, включать пересчет значений замеренной нагрузки и/или крутящего момента с учетом величин соответствующих поправок, как указано в блоке 418. Другими словами, сенсорная муфта 208 может быть повторно откалибрована с величинами поправок, так что замеренные значения НБД и КМБД могут быть обнулены, и замеры нагрузки и крутящего момента могут быть оттарированы, чтобы существенного устранить влияние прогнозируемой кривизны скважины.

Рассмотрим момент, когда бурильная колонна 106 продвинулась от Р2 до Р3, как на ФИГ. 3А, и старая точка Р3 становится новой Р2, как на ФИГ. 3D. Оператор в этот момент имеет опционную возможность снять дополнительный замер искривления в точке Р3, как указано в блоке 420. Если оператор решает обойтись без дополнительного замера искривления, способ 400 может вернуться к бурению дополнительного интервала, как указано в блоке 404, и вышеописанный итеративный процесс может быть повторен. Однако если оператор выбирает проведение дополнительного замера искривления, способ 400 может включать запись новых значений угла наклона и азимута на новой глубине, как указано в блоке 422. Расстояние от низа КНБК 104 до зонда 207 искривления равно Р3-Р2, как на ФИГ. 3D. Это - минимальное расстояние перемещения оператором бурильной колонны 106, равное длине КНБК 104 от зонда 207 искривления до низа бурового долота 114.

С новыми значениями угла наклона и азимута затем может быть рассчитана истинная кривизна скважины 300 между предшествующими точками замера, как указано в блоке 424. С найденной истинной кривизной могут быть заново обработаны или заново оценены поправочные данные нагрузки и/или крутящего момента для отрезка трассы между предшествующими точками замера искривления, как указано в блоке 426. Другими словами, теперь имеются более точные данные, поэтому теперь могут быть отброшены прогнозирующие поправки к исходным данным по нагрузке и крутящему моменту и в модель могут быть введены заново обработанные значения. Как понятно специалистам, имеется несколько способов выполнить этот расчет, и, по меньшей мере, один способ состоит в коррекции гравитационных влияний путем численного интегрирования, суммирующего по дискретным интервалам промеренной глубины соответствующую осевую составляющую нагрузки, связанной с воздействием гравитационных сил на КНБК 104. Конкретно, используя интерполяцию и/или численное интегрирование на малых сегментах скважины 300, можно с помощью способа минимальной кривизны определить влияния на НБД, замеренную сенсорной муфтой 208 на кривизне скважины, как, в общем, раскрыто выше.

В некоторых вариантах осуществления это включает расчет интерполированной величины угла наклона для точек между точками замера и последующее использование этого угла наклона для расчета вклада осевой нагрузки от КНБК 104 для данного приращения интервала промеренной глубины. Изменения угла наклона на отрезке трассы могут быть проинтегрированы или в зависимости от средней нагрузки на единицу длины КНБК 104, или, в более совершенной модели распределения нагрузки по длине КНБК 104, на основе свойств КНБК 104, чтобы прийти к интегральной сумме эффективного влияния гравитационных сил. Аналогично, кривизна скважины 300 на отрезке трассы используется для расчета трения (т.е. влияния сопротивления), которое КНБК 104 испытывает вследствие изгиба вдоль отрезка трассы. Прежние оценки для этого интервала, использованные в прогнозирующей модели, затем отбрасываются и, далее, эта обновленная поправка может быть вновь введена в данные исходных нагрузок, замеренные на этом отрезке трассы.

Использование расчетов по способу минимальной кривизны с целью определению угла наклона для каждого приращения замеренной глубины это простой метод уточнения местного угла наклона скважины 300 ниже последней точки замера искривления. В общем, способ минимальной кривизны дает обобщенное усреднение плавного изменения угла наклона на упомянутом интервале. Однако более точным способом может быть контроль торца бурового долота 114 и интенсивности отклонения на этом интервале с расчетом прогнозируемого изменения угла наклона на основе дискретных замеров, снятых на этом интервале, как кратко указано в блоке 408. Такой способ может дать ряд соединяющихся микроискривлений и/или прямых интервалов, и все они складываются в итоговую величину угла наклона.

Ключевой момент обоих способов - предположение, что неизвестный угол наклона между последней точкой замера искривления и буровым долотом прогнозируем в пределах определенной ошибки. Разумные предположения о пределах ошибки, сделанные с учетом истории предшествующих результатов работы КНБК 104 и пробуриваемого пласта, могут дать пользователю общее понимание того, насколько точными могут быть прогнозируемые значения.

В некоторых вариантах осуществления может суммироваться вклад лишь части влияний КНБК 104 на измерения нагрузки, вместо всего интервала или отрезка трассы. В таких вариантах осуществления можно предполагать наличие дополнительной ошибки, и в модель может быть введен коэффициент ошибки для компенсации неучтенной длины. Так, например, вместо того, чтобы прогнозировать кривизну и ее влияние на несколько скважинных параметров на всем пути до низа бурового долота, в настоящем документе рассматривается также возможность остановиться на небольшом расстояние от низа бурового долота 114 и, тем не менее, получить разумную прогнозную величину. Соответственно, следует понимать, что раскрытый способ 400 это просто руководство к общему процессу прогнозирования, измерения и переоценки, с пониманием того, что поправка даже для части длины поддерживает процесс автоматической коррекции.

В этой точке способ 400 может вернуться к бурению дополнительного интервала, как указано в блоке 404, и вышеописанный итеративный процесс повторяется. Следует понимать, что степень сложности способа 400 может быть увеличена с учетом того, что чем больше введено переменных (т.е. замерено или учтено параметров скважины), тем более точным может быть прогноз кривизны.

Продолжая ссылаться на прежние ФИГУРЫ, обратимся теперь к ФИГ. 5; на ней показана упрощенная блок-схема системы 500, которая может быть выполнена для реализации способа, раскрытого в настоящем документе, согласно одному или нескольким вариантам осуществления. Как показано, система 500 может быть выполнена для получения или определения нескольких скважинных параметров или замеров 502, с использованием различных датчиков и устройств КНБК 104 и/или датчиков, размещенных на поверхности 110 (ФИГ. 1). Например, глубина может замеряться на поверхности 110, замеры угла наклона и азимута могут быть получены с использованием зонда 207 искривления, находящегося в инструменте 204 ИПБ/КПБ, замер торца инструмента может быть получен с использованием зонда 207 искривления, интенсивность отклонения может замеряться датчиками, связанными с вращающимся регулируемым инструментом 202, локальная величина силы тяжести может замеряться гравиметром или аналогичным прибором, замеры искривления у низа скважины могут сниматься датчиком угла наклона возле бурового долота, расход может замеряться или на поверхности 110, или в скважине, перепад давления в трубе может замеряться в скважине инструментом 204 ИПБ/КПБ, направление и скорость вращения трубы могут замеряться на поверхности 110, все параметры раствора - вес, вязкость и распределение температур - могут замеряться на поверхности 110, а изгиб КНБК 104 может замеряться сенсорной муфтой 208 и/или на поверхности 110. Как было кратко отмечено выше, степень сложности способов, раскрытых в настоящем документе, может быть увеличена, причем чем больше скважинных параметров будет замерено или учтено, тем более точным будет результирующий прогноз кривизны.

Система 500 может, далее, содержать систему 504 сбора данных, которая может быть выполнена для приема и обработки замеров 502. В некоторых вариантах осуществления система 504 сбора данных может быть расположена в скважине, но в других вариантах осуществления система 504 сбора данных может быть расположена на поверхности 110. Двунаправленный коммуникационный модуль 210 на ФИГ. 2 может быть информационно соединен с системой 504 сбора данных и, в этом случае, имеет возможность передавать ценные данные по скважинным параметрам и замерам от КНБК 104 в систему 504 сбора данных. Система 504 сбора данных может быть выполнена для проводных или беспроводных телекоммуникаций и подробнее раскрыта ниже со ссылкой на ФИГ. 6.

Система 500 может, далее, содержать систему 506 прогнозирующего моделирования, используемую для приема и обработки данных по скважинным параметрам и для того, чтобы определять, рассчитывать или прогнозировать расположение и кривизну скважины. В некоторых вариантах осуществления система 506 прогнозирующего моделирования может включать или каким-либо иным образом содержать прикладную программу или платформу МАХВНА™, как описано выше. Однако в других вариантах осуществления система 506 прогнозирующего моделирования может включать или содержать любую другую прикладную программу или платформу, полезные для моделирования расположения и кривизны скважины.

В некоторых вариантах осуществления система 506 прогнозирующего моделирования может включать корректирующую модель 508 нагрузки и крутящего момента, содержащую один или несколько процессоров, выполненных для обработки поступающих данных и выдачи различных выходных сигналов, как раскрыто ниже. Например, корректирующая модель 508 нагрузки и крутящего момента может быть выполнена для связи с системой 504 сбора данных и, тем самым, для получения замеров 502 и обновления прогнозирующей модели с использованием упомянутых замеров 502. Система 506 прогнозирующего моделирования может быть выполнена так, чтобы при получении любых «истинных» или известных данных она заново оценивала прогнозирующую модель и выдавала более точный прогноз кривизны скважины. Корректирующая модель 508 нагрузки и крутящего момента может также принимать данные от модели 510 отклонения, которая может быть выполнена для прогнозирования изменения нагрузки и крутящего момента КНБК 104. При определении прогнозируемых изменений нагрузки и крутящего момента, модель 510 отклонения может учитывать или принимать данные из модели 512 КНБК, данные различных скважинных замеров 514 и данные из модели 516 влияний пласта.

Модель 512 КНБК может быть выполнена для выдачи геометрических параметров КНБК 104 в модель 510 отклонения и, тем самым, обеспечения связанных с ними эксплуатационных данных. Скважинные замеры 514 могут быть получены в реальном масштабе времени и могут постоянно обновляться в процессе бурения. Обновленные скважинные замеры или могут направляться в модель 510 отклонения, чтобы модель 510 отклонения постоянно обновлялась и заново оценивалась, или скважинные замеры могут направляться в корректирующую модель 508 нагрузки и крутящего момента для соответственного обновления и переоценки параметров этой модели.

Модель 516 влияний пласта может выдавать данные, связанные с прочностью породы на сжатие, химической реакционной способностью породы и т.д., - все эти свойства могут влиять на интенсивность отклонения. В некоторых вариантах осуществления модель 516 влияний пласта может получать из соседней скважины информацию с данными 518 по искривлению/отклонению/свойствам пласта, куда могут входить замеры или сохраненная информация о конкретной формации или породе, в которую предстоит забуриваться. Например, ранее специалистами по направленному бурению могли быть сняты замеры или проведена диагностика в том же пласте или аналогичной формации породы, и, таким образом, могли быть получены различные параметры пласта, например, но не ограничительно, возможные степень набора угла и поворота, характеристики отклонения в таких пластах, свойства пласта и т.п. Соответственно, данные 518 соседней скважины по искривлению/отклонению/свойствам пласта могут использоваться для обновления ими модели 516 влияний пласта так, что в модель 510 отклонения может быть направлено более точное представление пробуриваемого пласта/породы.

При использовании частей как прогнозирующих, так и истинных данных, система 506 прогнозирующего моделирования может быть выполнена для выдачи прогнозирующей поправки 520 нагрузки и прогнозирующей поправки 524 крутящего момента. Прогнозирующие поправки 520, 524 нагрузки и крутящего момента могут учитывать запаздывание по длине скважины и могут исходить из прогнозируемой или истинной кривизны, обработанной системой 506 прогнозирующего моделирования. Система 506 прогнозирующего моделирования может быть выполнена так, что когда истинные нагрузка и крутящий момент известны или определены различными замерами 502 в реальном масштабе времени, система 506 определяет или рассчитывает окончательную поправку 522 нагрузки и окончательную поправку 526 крутящего момента. Комбинируя прогнозирующий и окончательный замеры 520-526, выданные системой 506 прогнозирующего моделирования, можно получить объединенные исправленные данные 528, 530 нагрузки и крутящего момента. Другими словами, комбинируя прогнозирующие и окончательные расчеты 520-526, можно обновить или заново оценить прогнозирующие измерения нагрузки и крутящего момента так, что будет выдан более точный прогноз и прогнозирующая модель сможет более точно представить влияние силы тяжести и влияние сопротивления, вызванные истинной и/или прогнозируемой кривизной скважины.

Примеры систем и способов, раскрытые в настоящем документе, могут также быть полезны при определении или оценке продольного изгиба бурильной колонны, например бурильной колонны 106 на ФИГ. 1 и 2. Бурильная колонна 106 естественно следует кривизне скважины по мере продвижения в пласт. При отклонении на определенную величину может произойти продольный изгиб. Динамика продольного изгиба бурильной колонны зависит, в основном, от диаметра скважины, диаметра трубы и жесткости трубы, которая связана с пределом текучести и модулем Юнга материала колонны. Продольный изгиб может при определенных обстоятельствах привести к перегибу бурильной колонны 106, а перегиб - к спиральному искривлению бурильной колонны 106 в скважине, что потенциально может вызвать прихватывание или защемление в ходе операции бурения.

Виды продольного изгиба связаны, по меньшей мере, с тремя стадиями возрастания сжимающей нагрузки на бурильную колонну 106. На первой, при минимальной приложенной нагрузке, бурильная колонна 106 может вращаться как, вообще, вращается прямая колонна труб, с малой или нулевой поперечной деформацией в скважине. На второй, когда приложенная нагрузка увеличивается, может возникнуть продольный изгиб бурильной колонны 106, и бурильная колонна 106 может начать двигаться в скважине синусоидально от стенки к стенке. На третьей, еще большее возрастание приложенной нагрузки может вызвать «винтообразный изгиб» бурильной колонны 106 в скважине, так как она приобретает спиральную форму.

Согласно некоторым вариантам осуществления для обнаружения продольного изгиба могут сниматься замеры изгибающего момента и изгиба бурильной колонны 106, соответствующие истинной и/или прогнозируемой кривизне скважины. Соответствующее обнаружение продольного изгиба в бурильной колонне 106 может помочь избежать усталостного разрушения колонны, уменьшить повреждающие моды колебаний, которые могут привести к поломкам инструмента, и оптимизировать передачу нагрузки (т.е. НБД) на буровое долото 114. В некоторых вариантах осуществления оптимизация НБД может включать поддержание нормальной силы и силы сопротивления бурильной колонны 106 на минимальном уровне с учетом истинной и прогнозируемой кривизны скважины, максимально увеличивая таким образом скорость проходки на основе вклада нагрузки.

Обратимся вновь к ФИГ. 2; сенсорная муфта 208 может быть выполнена для обнаружения или измерения изгиба (например, полярной величины изгибающего момента) и направления изгиба КНБК 104. В других вариантах осуществления соответствующие датчики на поверхности 110 (ФИГ. 1), в сочетании с сенсорной муфтой 208, могут быть приспособлены для совместного измерения кручения бурильной колонны 106 и, тем самым, приближенной величины изгибающего момента. В некоторых вариантах осуществления направление изгиба может замеряться относительно верхней стенки ствола скважины (например, магнитно верхней стенки ствола). Когда замеренный изгиб и/или изгибающий момент превышает заранее определенный предел, это может быть указанием на продольный изгиб бурильной колонны 106.

С использованием способа минимальной кривизны, как описано выше, может быть определена кривизна скважины в зависимости от глубины бурильной колонны 106. С помощью этих расчетов на основе кривизны скважины может также быть определен изгибающий момент бурильной колонны 106 в зависимости от глубины. В процессе работы изгибающий момент КНБК 104 может дать указание на то, где в скважине находится КНБК 104, с учетом известной или прогнозируемой кривизны. Например, если в каких-то зонах скважины замеры дают увеличенный изгиб или изгибающий момент, это может быть указанием на кривизну скважины в этом месте. Сами по себе замеры изгиба и изгибающего момента могут оказаться полезны для приближенного представления общей формы скважины, а эта форма, в свою очередь, может также приближенно описать общую форму бурильной колонны, располагающейся в скважине.

Если кривизна скважины известна или спрогнозирована в виде дуги в конкретном направлении в определенной точке скважины, что определяется истинными или прогнозирующими измерениями, то изгибающий момент КНБК 104 зарегистрированный сенсорной муфтой 208, должен соответствовать этой конкретной кривизне. Однако если сенсорная муфта 208 фиксирует дугообразный или иной изгиб бурильной колонны 106 и КНБК 104 в другом направлении на участке этой конкретной кривизны, это может быть указанием на продольный изгиб бурильной колонны 106 или начало продольного изгиба. Соответственно, синусоидальная или спиральная формы продольного изгиба могут быть обнаружены по величине и направлению изгибающего момента, зарегистрированного сенсорной муфтой 208. Нетрудно понять, что опасная величина замеренного изгибающего момента КНБК 104 может показать оператору, какой - синусоидальный или спиральный - продольный изгиб происходит или угрожает. Когда продольный изгиб определен, могут быть проведены одно или несколько корректирующих действий, чтобы снять продольный изгиб, например, но не ограничительно, снижение НБД, прикладываемой с поверхности 110, снижение интенсивности отклонения и снижение скорости вращения бурильной колонны 106.

Обратимся теперь к ФИГ. 6; данные от скважинных и поверхностных датчиков могут обрабатываться и/или отображаться с использованием системы 600 сбора данных, согласно одному или нескольким вариантам осуществления. Система 600 сбора данных может быть существенного аналогична системе 504 сбора данных на ФИГ. 5. Компоненты процессора, которые обрабатывают такие данные, могут размещаться в скважине и/или на поверхности 110 (ФИГ. 1). Например, скважинные данные могут обрабатывать один или несколько процессоров в скважинном инструменте. Альтернативно или дополнительно, могут обрабатывать данные один или несколько процессоров на поверхности 110 и/или процессоров удаленного расположения. Кроме того, обработанные данные могут затем отображаться в цифровом виде и графически, как подробнее раскрыто ниже.

Система 600 сбора данных может быть выполнена для реализации компьютерной программы выполнения операций согласно некоторым вариантам осуществления настоящего изобретения. Система 600 сбора данных может состоять из различных компонентов. Например, система 600 сбора данных может состоять из частей КНБК 104, местного компьютера на буровой установке, компьютера, удаленного от буровой установки, и т.д.

Как показано на ФИГ. 6, система 600 сбора данных может содержать процессор(процессоры) 602. Система 600 сбора данных может также содержать запоминающее устройство 604, процессорную шину 606 и управляющий концентратор 608 ввода-вывода (КВВ). Процессор(процессоры) 602, запоминающее устройство 604 и КВВ 608 могут быть подсоединены к процессорной шине 606. Процессор(процессоры) 602 может быть любой подходящей архитектуры. Система 600 сбора данных может содержать один, два, три или более процессоров, каждый из которых может выполнять некоторый набор команд при реализации вариантов осуществления настоящего изобретения.

Запоминающее устройство 604 может сохранять данные и/или команды и может содержать любую подходящую память, например, динамическое оперативное запоминающее устройство (динамическое ОЗУ). Система 600 сбора данных может также содержать дисковод(дисководы) 610 со встроенным контроллером и/или другие подходящие запоминающие устройства. Графический контроллер 612 управляет отображением информации на дисплее 614, согласно некоторым вариантам осуществления.

Управляющий концентратор 608 ввода-вывода (КВВ) может обеспечить интерфейс для устройств ввода-вывода или периферийных компонентов системы 600 сбора данных. КВВ 608 может содержать любой подходящий контроллер интерфейса для обеспечения любой подходящей линии связи с процессором(процессорами) 602, запоминающим устройством 604 и/или с любым подходящим устройством или компонентом, связанным с КВВ 608. По меньшей мере, в одном из вариантов осуществления настоящего изобретения КВВ 608 обеспечивает соответствующие арбитраж и буферизацию для каждого интерфейса.

В некоторых вариантах осуществления настоящего изобретения КВВ 608 может обеспечивать интерфейс для одного или нескольких соответствующих дисководов 610 со встроенным контроллером, например, дисковода для жестких дисков, или дисковода для компакт-дисков, или соответствующих устройств универсальной последовательной шины (USB) через один или несколько USB-портов 616. По меньшей мере, в одном из вариантов осуществления КВВ 608 может также обеспечивать интерфейс для клавиатуры 618, мыши 620, дисковода 624 для компакт-дисков, и одного или нескольких соответствующих устройств через один или несколько скоростных firewire-портов 622. По меньшей мере, в одном из вариантов осуществления настоящего изобретения КВВ 608 может также обеспечивать сетевой интерфейс 626, через который система 600 сбора данных может обмениваться данными с другими компьютерами и/или устройствами.

В некоторых вариантах осуществления система 600 сбора данных может содержать долговременный машиночитаемый носитель, который сохраняет набор команд (например, компьютерной программы), реализующих любой способ - или все способы и/или процессы, раскрытые в настоящем документе. Далее, программное обеспечение может постоянно находиться, целиком или, по меньшей мере, частично, в запоминающем устройстве 604 и/или в процессоре(процессорах) 602. Термин «читаемый с компьютера носитель», или «машиночитаемый носитель», должен пониматься как включающий единственный носитель или несколько носителей (например, централизованную или распределенную базу данных и/или связанные кэши и серверы), которые сохраняют один или несколько наборов команд. Термин «читаемый с компьютера носитель», или «машиночитаемый носитель», должен также пониматься как включающий любой носитель, который способен хранить, кодировать или переносить набор команд для выполнения машиной и который вызывает выполнение машиной любого - одного или нескольких - способов и/или процессов настоящего изобретения. Более того, термин «читаемый с компьютера носитель», или «машиночитаемый носитель», должен соответственно пониматься как включающий, но не ограничительно, твердотельную память, а также оптические и магнитные носители.

Следует понимать, что процессы и методики, раскрытые в настоящем документе, сами по себе не связаны с каким-то конкретным устройством и могут быть реализованы любой подходящей комбинацией компонентов. Далее, по методикам, раскрытым в настоящем документе, могут использоваться различные типы устройств общего назначения. Может также оказаться предпочтительным создать специализированное устройство для реализации способов, раскрытых в настоящем документе. Специалистам будет понятно, что для использования настоящего изобретения подойдут многие различные сочетания аппаратной части, программного обеспечения и встроенных программ.

Поэтому раскрытые системы и способы хорошо приспособлены для достижения как упомянутых целей и преимуществ, так и тех, которые свойственны этим системам и способам. Конкретные варианты осуществления, раскрытые выше, являются лишь иллюстрацией того, как методики настоящего изобретения могут быть модифицированы и применены на практике различными, но эквивалентными способами, очевидными для специалистов и обладающими преимуществами идей настоящего документа. Далее, на детали конструкций или чертежей, представленных в настоящем документе, не должны накладываться никакие ограничения, кроме тех, которые описаны в нижеследующей формуле изобретения. Поэтому ясно, что конкретные иллюстративные варианты осуществления, раскрытые выше, могут быть изменены, скомбинированы или модифицированы - и все такие вариации считаются не отступающими от смысла и объема настоящего изобретения. Системы и способы, раскрытые в настоящем документе в качестве иллюстрации, могут быть соответствующим образом применены на практике в отсутствии любого элемента, который не был специально раскрыт в настоящем документе, и/или любого опционного элемента, раскрытого в настоящем документе. Хотя конструкции и способы раскрыты в терминах «имеет», «содержит» или «включает» различные компоненты или шаги, эти конструкции и способы могут также «существенно состоять из» или «состоять из» различных компонентов или шагов. Все числовые значения и диапазоны, раскрытые выше, могут быть изменены на некоторую величину. Там, где раскрыт числовой диапазон с нижним пределом и верхним пределом, любое число и любой частичный диапазон, входящие в упомянутый диапазон, являются специально раскрытыми. В частности, всякий диапазон значений (вида «от примерно а до примерно b», или, равнозначно, «от приблизительно а до b», или, равнозначно, «в диапазоне приблизительно а-b»), раскрытый в настоящем документе, следует понимать как задающий все числа и диапазоны, охватываемые более широким диапазоном значений. Кроме того, термины в формуле изобретения имеют их очевидное, обычное значение, если патентообладателем явно и ясно не определено иное. Более того, неопределенные артикли «а» или «an», используемые в формуле изобретения, определяются в настоящем документе как означающие один или несколько водимых ими элементов. При наличии какого-либо расхождения в употреблении слов или терминов в этом описании и одном или нескольких патентах или других документах, которые могут быть включены в настоящий документ посредством ссылки, должны быть приняты определения, которые согласуются с настоящим описанием.