ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка испрашивает приоритет для заявки на патент Китая №201710333102.9 под названием «СПОСОБ И СИСТЕМА КОНТРОЛЯ ПОДАЧИ МАТЕРИАЛА ДЛЯ УСТРОЙСТВА ОЧИСТКИ ДЫМОВЫХ ГАЗОВ» и подана в государственное ведомство интеллектуальной собственности Китая 12 мая 2017 года, все содержание которой включено сюда посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящее изобретение относится к области технологий очистки дымовых газов и, в частности, к способу контроля подачи материала и системе контроля подачи материала для устройства очистки дымовых газов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0003] B настоящее время в сталелитейной промышленности агломерационный дымовой газ SO2 и NOx (NO и NO2 и т.д.), образующийся в процессе агломерации, содержится в большей части от общего объема выбросов загрязняющих веществ в металлургической промышленности. Чтобы уменьшить загрязнение атмосферы, вызванное выбросом агломерационного дымового газа, необходимо провести его обработку, такую как десульфирование и денитрацию и т.д. Обычно в сталелитейной промышленности используется специализированное устройство очистки дымовых газов, а материал (например, активированный уголь), обладающий функцией поглощения, помещают в устройство очистки дымовых газов, чтобы адсорбировать агломерационные дымовые газы, тем самым реализуя десульфирование и денитрацию, и т.д. дымового газа.

[0004] Фиг. 1 представляет собой структурное изображение устройства очистки дымовых газов в известном уровне техники. Устройство очистки дымовых газов содержит четыре адсорбера 100, десорбер 200, первый цепной конвейер 300, второй цепной конвейер 400 и загрузочный бункер с активированным углем 500. Каждый адсорбер 100 вмещает активированный уголь для адсорбции загрязняющих веществ, включая оксиды серы, оксиды азота и диоксины, которые содержатся в агломерационном дымовом газе, а десорбер 20 предназначен для термической реактивации активированного угля.

[0005] Согласно фиг. 1, после того как дымовой газ поступил в адсорбер 100, загрязняющие вещества (такие как SO2, NOx и диоксин и т.д.) из дымового газа адсорбируются активированным углем в адсорбере 100. Активированный уголь, который поглотил загрязняющие вещества, выгружается роликовым питателем адсорбера 100 и транспортируется в десорбер 200 с помощью первого цепного конвейера 300. После того как десорбер 200 десорбирует активированный уголь, поглотивший загрязняющие вещества, образуется активированный уголь с восстановленной адсорбционной способностью. Затем активированный уголь с восстановленной адсорбционной способностью, выгружается роликовым питателем десорбера 200, повторно подавая на каждый адсорбер 100 с помощью второго цепного конвейера 400 и повторно загружая активированный уголь, используемый в каждом адсорбере 100, для последующего процесса адсорбции агломерационного дымового газа. Процесс повторяется, тем самым реализуя непрерывную очистку агломерационного дымового газа.

[0006] Накопленную высоту материала (например, активированного угля) в адсорбере 100 обычно называют уровнем материала адсорбера 100, а накопленную высоту материала (например, активированного угля, который адсорбирует загрязняющие вещества) в десорбере 200 обычно называют уровнем материала десорбера 200. Во время вышеописанного непрерывного процесса очистки агломерационного дымового газа фактический уровень материала каждого адсорбера 100 и фактический уровень материала десорбера 200 должны контролироваться в пределах определенного диапазона, а транспортировка первым цепным конвейером 300 и вторым цепным конвейером 400 также должны контролироваться в относительно сбалансированном состоянии, таким образом подача материала во всем устройстве очистки дымовых газов будет работать в относительно сбалансированном состоянии. Если фактический уровень материала в адсорбере 100 слишком высок, транспортировка материала со второго цепного конвейера 400 в адсорбер 100 будет затруднена, а если фактический уровень материала будет слишком низким, адсорбция дымового газа будет также затруднена, а новая порция активированного угля должна быть загружена автоматически.

[0007] B предшествующем уровне техники, материал в устройстве очистки дымовых газов обычно формируют в относительно сбалансированном состоянии, устанавливая скорость роликового питателя адсорбера 100, скорость роликового питателя десорбера 200, скорость первого цепного конвейера 300 и скорость второго цепного конвейера 400. Однако, как только фактический уровень материала адсорбера 100 в устройстве очистки дымовых газов внезапно изменится или оборудование начнет работать ненормально, то будет невозможно быстро отрегулировать до относительно сбалансированного состояния подачу материала в устройстве очистки дымовых газов, и кроме того в то же время для поддержания баланса системы должна скорректироваться скорость множества движущихся деталей, поэтому рабочая плотность будет большой, что также будет недостатком для быстрой и точной регулировки. Поэтому существующий способ контроля подачей материала имеет низкую эффективность управления подачей материала и низкую применимость.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0008] Настоящее изобретение раскрывает способ контроля подачей материала и систему управления подачей материала для устройства очистки дымовых газов, тем самым решая проблему из известного уровня техники - низкой эффективности управления и малой применимости, когда фактический уровень материала в адсорбере внезапно изменяется или когда устройство начинает работать с отклонениями.

[0009] Согласно первому аспекту, изобретение раскрывает способ контроля подачей материала для устройства очистки дымовых газов, содержащий: оперативное достижение базовой сбалансированной скорости, которая является рабочей скоростью роликового питателя десорбера, когда общая выгрузка десорбера равна общей выгрузке адсорбера за единицу времени; оперативное достижение заданной скорости в соответствии с разницей между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера, и базовой сбалансированной скоростью, причем заданная скорость является рабочей скоростью роликового питателя десорбера, что создает разницу между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера в заданном разностном диапазоне; управление роликовым питателем десорбера для работы на базовой сбалансированной скорости, если обнаружено, что амплитуда колебаний рабочей скорости роликового питателя адсорбера в заданный первый промежуток времени больше, чем заданная амплитуда; и управление роликовым питателем десорбера для работы на заданной скорости, если обнаружено, что разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера постоянно находится в заданном разностном диапазоне в заданный второй промежуток времени.

[0010] Кроме того, процесс оперативного достижения базовой сбалансированной скорости конкретно содержит: оперативное достижение производительности роликовым питателем адсорбера за единицу времени в соответствии с рабочей скоростью роликового питателя адсорбера и заданным первым реляционным выражением между рабочей скоростью роликового питателя адсорбера и производительностью роликового питателя адсорбера за единицу времени; достижение производительности роликовым питателем десорбера за единицу времени в соответствии с производительностью роликового питателя адсорбера за единицу времени и заданным вторым реляционным выражением; и достижение базовой сбалансированной скорости в соответствии с производительностью роликового питателя десорбера за единицу времени и заданным третьим реляционным выражением между рабочей скоростью роликового питателя десорбера и производительностью роликового питателя десорбера за единицу времени.

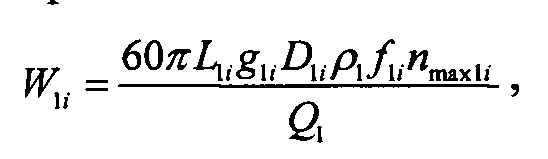

[0011] Кроме того, процесс оперативного достижения производительности роликового питателя адсорбера за единицу времени в соответствии с рабочей скоростью роликового питателя адсорбера и заданным первым реляционным выражением между рабочей скоростью роликового питателя адсорбера и производительностью роликового питателя адсорбера за единицу времени, в частности, содержит: оперативное достижение производительности роликового питателя адсорбера за единицу времени в соответствии с рабочей скоростью роликового питателя адсорбера и следующим заданным первым реляционным выражением между рабочей скоростью роликового питателя адсорбера и производительностью роликового питателя адсорбера за единицу времени:  где, W1i представляет собой производительность i-гo роликового питателя адсорбера, L1i представляет собой длину роликового питателя адсорбера, g1i представляет собой межвалковый зазор роликового питателя адсорбера, D1i представляет собой диаметр роликового питателя адсорбера, ρ1 представляет собой плотность активированного угля в насыщенном адсорбционном состоянии, ƒ1i представляет собой рабочую скорость роликового питателя адсорбера, nmax1i представляет собой максимальную скорость вращения роликового питателя адсорбера и Q1 представляет собой частоту мощности переменного тока, фактически используемой роликовым питателем адсорбера, с i положительным целым числом.

где, W1i представляет собой производительность i-гo роликового питателя адсорбера, L1i представляет собой длину роликового питателя адсорбера, g1i представляет собой межвалковый зазор роликового питателя адсорбера, D1i представляет собой диаметр роликового питателя адсорбера, ρ1 представляет собой плотность активированного угля в насыщенном адсорбционном состоянии, ƒ1i представляет собой рабочую скорость роликового питателя адсорбера, nmax1i представляет собой максимальную скорость вращения роликового питателя адсорбера и Q1 представляет собой частоту мощности переменного тока, фактически используемой роликовым питателем адсорбера, с i положительным целым числом.

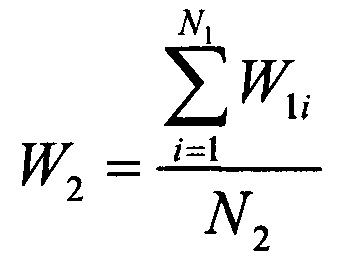

[0012] Кроме того, процесс достижения производительности роликового питателя десорбера за единицу времени в соответствии с производительностью роликового питателя адсорбера за единицу времени и заданным вторым реляционным выражением, в частности, включает: достижение производительности роликового питателя десорбера за единицу времени в соответствии с производительностью роликового питателя адсорбера за единицу времени и следующим заданным вторым реляционным выражением: где, W2 представляет собой производительность роликового питателя десорбера за единицу времени, N1 представляет собой количество роликовых питателей адсорберов, W1i представляет собой производительность i-гo роликового питателя адсорбера и N2 представляет собой количество роликовых питателей десорберов в рабочем состоянии.

где, W2 представляет собой производительность роликового питателя десорбера за единицу времени, N1 представляет собой количество роликовых питателей адсорберов, W1i представляет собой производительность i-гo роликового питателя адсорбера и N2 представляет собой количество роликовых питателей десорберов в рабочем состоянии.

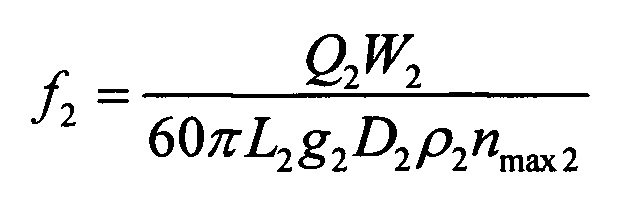

[0013] Кроме того, процесс достижения базовой сбалансированной скорости в соответствии с производительностью роликового питателя десорбера за единицу времени и заданным третьим реляционным выражением между рабочей скоростью роликового питателя десорбера и производительностью роликового питателя десорбера за единицу времени, в частности, включает: достижение базовой сбалансированной скорости в соответствии с производительностью роликового питателя десорбера за единицу времени и следующим заданным третьим реляционным выражением между рабочей скоростью роликового питателя десорбера и производительностью роликового питателя десорбера за единицу времени:  где, ƒ2 представляет собой базовую сбалансированную скорость, Q2 представляет собой частоту мощности переменного тока, фактически используемую роликовым питателем десорбера, W2 представляет собой производительность роликового питателя десорбера за единицу времени, L2 представляет собой длину роликового питателя десорбера, g2 представляет собой межвалковый зазор роликового питателя десорбера, D2 представляет собой диаметр роликового питателя десорбера, ρ2 представляет собой плотность активированного угля после десорбирования и nmах2 представляет максимальную скорость вращения роликового питателя десорбера.

где, ƒ2 представляет собой базовую сбалансированную скорость, Q2 представляет собой частоту мощности переменного тока, фактически используемую роликовым питателем десорбера, W2 представляет собой производительность роликового питателя десорбера за единицу времени, L2 представляет собой длину роликового питателя десорбера, g2 представляет собой межвалковый зазор роликового питателя десорбера, D2 представляет собой диаметр роликового питателя десорбера, ρ2 представляет собой плотность активированного угля после десорбирования и nmах2 представляет максимальную скорость вращения роликового питателя десорбера.

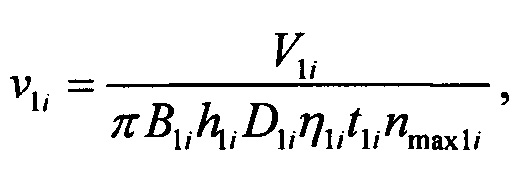

[0014] Кроме того, перед оперативным достижением базовой сбалансированной скорости, способ контроля подачей материала дополнительно включает: установление начальной рабочей скорости каждого роликового питателя адсорбера в соответствии со следующим заданным четвертым реляционным выражением:  где, ν1i представляет начальную рабочую скорость i-гo роликового питателя адсорбера, V1i представляет собой заполненный объем активированного угля роликового питателя адсорбера, В1i представляет собой ширину разгрузочного отверстия роликового питателя адсорбера, h1i представляет собой высоту разгрузочного отверстия роликового питателя адсорбера, D1i представляет собой диаметр роликового питателя адсорбера, η1i представляет эффективность выгрузки роликового питателя адсорбера, t1i представляет собой время пребывания активированного угля на роликовом питателе адсорбера и nmax1i представляет максимальную скорость вращения роликового питателя адсорбера, i является положительным целым числом.

где, ν1i представляет начальную рабочую скорость i-гo роликового питателя адсорбера, V1i представляет собой заполненный объем активированного угля роликового питателя адсорбера, В1i представляет собой ширину разгрузочного отверстия роликового питателя адсорбера, h1i представляет собой высоту разгрузочного отверстия роликового питателя адсорбера, D1i представляет собой диаметр роликового питателя адсорбера, η1i представляет эффективность выгрузки роликового питателя адсорбера, t1i представляет собой время пребывания активированного угля на роликовом питателе адсорбера и nmax1i представляет максимальную скорость вращения роликового питателя адсорбера, i является положительным целым числом.

[0015] Кроме того, способ управления подачей материала дополнительно включает: определение режимов работы всех адсорберов; если существует адсорбер с фиксированным режимом работы, материал, выгруженный из десорбера, повторно загружается в адсорбер с фиксированным режимом работы; либо, если не существует такого адсорбера с фиксированным режимом работы, материал, выгруженный из десорбера, повторно загружается в заданный адсорбер, который является одним из всех адсорберов, за исключением адсорберов с пропускаемым режимом работы и адсорберов с изолированным режимом работы.

[0016] Кроме того, процесс повторной загрузки материалом, выгруженным из десорбера, в заданный адсорбер, конкретно включает в себя: определение количества N заданных адсорберов; установка х=m и оценка, превышает ли фактический уровень материала х-го заданного адсорбера заданный первый уровень материала заданного адсорбера или будет ли длительность повторной загрузки материалом заданного адсорбера превышать заданный третий промежуток времени заданного адсорбера, где m=1, 2, N; если нет, повторная загрузка материалом, выгруженного из десорбера, в х-ый заданный адсорбер, запись времени повторной загрузки материалом в х-ый заданный адсорбер и повторное выполнение операции оценки того, превышает ли фактический уровень материала х-го заданного адсорбера заданный первый уровень материала заданного адсорбера, а длительность повторной загрузки материалом в заданный адсорбер превышает заданный третий промежуток времени заданного адсорбера; либо, если да, установка х=m+1 и оценка, истинно ли х>N; если это неравенство истинно, остановка повторной загрузки материалом, выгруженного из десорбера, в заданный адсорбер; либо, если это неравенство неверно, повторное выполнение операции оценки того, превышает ли фактический уровень материала х-го заданного адсорбера заданный первый уровень материала заданного адсорбера либо будет ли длительность повторной загрузки материалом заданного адсорбера превышать заданный третий промежуток времени заданного адсорбера.

[0017] Кроме того, способ управления подачей материала дополнительно содержит: оперативное определение фактического уровня материала десорбера и повторная загрузка материалом десорбера, если обнаружено, что фактический уровень материала десорбера меньше или равен заданному второму уровню материала.

[0018] Во втором аспекте изобретение дополнительно обеспечивает систему управления подачей материала для устройства очистки дымовых газов, которая содержит: измеритель уровня материала, предназначенный для оперативного получения фактического уровня материала адсорбера; и устройство управления, предназначенное для выполнения следующих операций: считывание фактического уровня материала адсорбера от измерителя уровня материала и формирование фактического среднего уровня материала адсорбера; оперативное достижение базовой сбалансированной скорости, которая является рабочей скоростью роликового питателя десорбера, когда общая выгрузка десорбера равна общей выгрузке адсорбера за единицу времени; оперативное достижение заданной скорости в соответствии с разницей между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера и базовой сбалансированной скоростью, причем заданная скорость является рабочей скоростью роликового питателя десорбера, что создает разницу между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера в заданном разностном диапазоне; управление роликовым питателем десорбера для работы на базовой сбалансированной скорости, если обнаружено, что амплитуда колебаний рабочей скорости роликового питателя адсорбера в заданном первом промежутке времени больше, чем заданная амплитуда; и управление роликовым питателем десорбера для работы на заданной скорости, если обнаружено, что разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера постоянно находится в заданном разностном диапазоне заданного второго промежутка времени.

[0019] Технические решения в соответствии с вариантами осуществления изобретения могут иметь следующие положительные эффекты: изобретение раскрывает способ контроля подачей материала и систему управления подачей материала для устройства очистки дымовых газов. В способе контроля подачей материала, оперативно достигая базовую сбалансированную скорость и заданную скорость, когда фактический уровень материала адсорбера внезапно изменяется из-за внезапного изменения рабочей скорости роликового питателя адсорбера, фактическая рабочая скорость роликового питателя десорбера оперативно регулируется до базовой сбалансированной скорости, разность между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера быстро регулируется до заданного разностного диапазона, и когда рабочая скорость роликового питателя адсорбера и рабочая скорость роликового питателя десорбера имеют одинаковую величину, если разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера превышает заданный разностный диапазон, то есть фактический средний уровень материала адсорбера внезапно изменяется, то фактическая рабочая скорость роликового питателя десорбера может быть оперативно скорректирована в зависимости от разницы между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера, так что разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера может быть быстро скорректирована до заданного разностного диапазона, гарантируя тем самым, что подача материала в устройстве очистки дымовых газов будет в относительно сбалансированном состоянии. В заключение, согласно изобретению, способ контроля подачей материала может гарантировать, что когда фактический уровень материала адсорбера внезапно изменится, подача материала в устройстве очистки дымовых газов может быть быстро скорректирована до относительно сбалансированного состояния, что приведет к повышению эффективности управления, и улучшению применимости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0020] Для более четкого пояснения технического решения изобретения, чертежи, необходимые в вариантах осуществления, будут кратко описаны ниже. Очевидно, что чертежи в описании ниже представляют собой только некоторые варианты осуществления изобретения, а другие чертежи также могут быть получены без труда специалистом в данной области согласно этим чертежам.

[0021] На фиг. 1 представлено структурное представление устройства очистки дымовых газов, известного из уровня техники.

[0022] На фиг. 2 - блок-схема способа контроля подачей материала для устройства очистки дымовых газов в соответствии с вариантом осуществления изобретения.

[0023] На фиг. 3 - структурное представление промежуточного управляющего устройства в соответствии с вариантом осуществления изобретения.

[0024] На фиг. 4 - блок-схема системы управления подачей материала для устройства очистки дымовых газов согласно варианту осуществления изобретения.

[0025] На фиг. 5 - блок-схема другой системы управления подачей материала для устройства очистки дымовых газов в соответствии с вариантом осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0026] На фиг. 2 показана блок-схема способа контроля подачей материала для устройства очистки дымовых газов в соответствии с вариантом осуществления изобретения. Как показано на фиг. 2, способ контроля подачей материала включает:

[0027] Этап 101: оперативное достижение базовой сбалансированной скорости.

[0028] Из вышеупомянутой технологии известно, что в процессе очистки агломерационного дымового газа устройством очистки дымовых газов фактические уровни материала каждого адсорбера и каждого десорбера должны контролироваться в определенном диапазоне, фактические уровни материала каждого адсорбера и каждого десорбера не могут быть слишком высокими или слишком низкими, а транспортировку первым цепным конвейером и вторым цепным конвейером также необходимо контролировать в относительно сбалансированном состоянии, таким образом подача материала во всем устройстве очистки дымовых газов будет в относительно сбалансированном состоянии. Следовательно, может быть гарантирована непрерывная и циклическая очистка агломерационного дымового газа, и возможность избежать проблемы приостановки очистки или неполной очистки агломерационного дымового газа из-за слишком высокого или слишком низкого фактического уровня материала.

[0029] Во время процесса очистки агломерационного дымового газа через устройство очистки дымовых газов, после адсорбции загрязняющих веществ, материал (например, активированный уголь) для адсорбции загрязняющих веществ в агломерационном дымовом газе в адсорбере выгружается из адсорбера и транспортируется в десорбер с помощью первого цепного конвейера; десорбер генерирует материал, восстанавливающий адсорбционную способность после десорбции материала, адсорбирующий загрязняющие вещества, и выгружает материал, с восстановленной адсорбционной способностью, затем материал, с восстановленной адсорбционной способностью, повторно переносится в каждый адсорбер с помощью второго цепного конвейера для нового процесса очистки агломерационного дымового газа. Процесс как таковой повторяется, и непрерывно будет выполняться очистка агломерационного дымового газа. Таким образом, возможно гарантировать, что подача материала в устройстве очистки дымовых газов будет в относительно сбалансированном состоянии, пока фактический средний уровень материала адсорбера всегда равен заданному среднему уровню материала. Поэтому, если необходимо, чтобы подача материала в устройстве очистки дымовых газов была в относительно сбалансированном состоянии, фактический средний уровень материала адсорбера должен постоянно регулироваться до заданного среднего уровня материала. На текущий момент в производстве можно считать, что фактический уровень материала адсорбера регулируется до заданного среднего уровня материала до тех пор, пока разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера регулируется до заданного разностного диапазона. Заданный разностный диапазон может быть установлен по требованию фактического производства, например, он может быть установлен в соответствии с определенным фактическим производством, и подробное описание здесь не приводится.

[0030] Фактический средний уровень материала адсорбера представляет собой отношение суммы фактических уровней материала всех адсорберов в рабочем состоянии к числу всех адсорберов в рабочем состоянии. Заданный средний уровень материала адсорбера - это отношение суммы фактических уровней материала всех адсорберов к числу всех адсорберов, что обеспечивает фактические уровни материала всех адсорберов не слишком высокими и не слишком низкими и позволяет материалу для очистки агломерационного дымового газа во всех адсорберах (например, активированному углю) достигать оптимальной эффективности очистки агломерационного дымового газа. Заданный средний уровень материала обычно устанавливается в соответствии с фактическими производственными условиями, предварительно установленным в системе управления подачей материала для устройства очистки дымовых газов после его установки и непосредственно доступным для использования.

[0031] Регулирование разницы между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера в пределах заданного разностного диапазона может быть реализована следующим образом: разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера достигается в режиме реального времени, а рабочая скорость роликового питателя десорбера регулируется в соответствии с разницей между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера, так что разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера может находится в заданном разностном диапазоне. Таким образом, амплитуда регулирования разницы между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера каждый раз мала, а разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера может регулируется только в пределах заданного разностного диапазона с помощью нескольких регулировок. Поэтому разность между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера должна постоянно регулироваться в пределах заданного разностного диапазона, так что подача материала в устройстве очистки дымовых газов будет в относительно сбалансированном состоянии. В случае, когда фактический средний уровень материала адсорбера внезапно изменяется, но разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера мала, то таким образом разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера может быть быстро скорректирована в пределах заданного разностного диапазона. Однако, если фактический средний уровень материала адсорбера внезапно изменяется, а разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера велика, то таким образом разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера не может быть быстро скорректирована в пределах заданного разностного диапазона.

[0032] Перед запуском устройства очистки агломерационных дымовых газов, разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера должна находится в заданном разностном диапазоне, а фактический средний уровень материала и заданный средний уровень материала адсорбера - примерно равны. После использования устройства очистки дымовых газов при нормальных условиях, рабочая скорость первого цепного конвейера и второго цепного конвейера должна быть одинакова. Если фактический средний уровень материала адсорбера внезапно изменяется, разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера будет превышать заданный разностный диапазон, это обычно происходит из-за того, что рабочая скорость роликового питателя адсорбера и/или рабочая скорость роликового питателя десорбера внезапно изменилась, так что общая выгрузка адсорбера не равна общей выгрузке десорбера за единицу времени, что приводит к тому, что общая загрузка не равна общей выгрузке в адсорбере за единицу времени, то есть скорость загрузки адсорбера не равна скорости его выгрузки, следовательно внезапно изменяется фактический средний уровень материала адсорбера. Таким образом, очевидно, что общая выгрузка адсорбера и выгрузка десорбера за единицу времени может быть быстро скорректирована до исходного состояния, при условии, что рабочая скорость роликового питателя десорбера быстро скорректируется в соответствии с рабочей скоростью роликового питателя адсорбера, так что общая загрузка и общая выгрузка адсорбера за единицу времени могут быть быстро скорректированы до исходного состояния, то есть скорость загрузки и скорость выгрузки адсорбера могут быть также скорректированы до исходного состояния при условии, что разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера могут быть в свою очередь быстро скорректированы до заданного разностного диапазона.

[0033] На основании вышесказанного, в способе контроля подачей материала для устройства очистки дымовых газов в соответствии с вариантом осуществления изобретения, когда контролируется подача материала в устройстве очистки дымовых газов, сначала оперативно достигается базовая сбалансированная скорость, которая представляет собой рабочую скорость роликового питателя десорбера, когда общая выгрузка десорбера равна общей выгрузке адсорбера за единицу времени.

[0034] В конкретной реализации базовая сбалансированная скорость может быть оперативно достигнута следующим образом.

[0035] Производительность роликового питателя адсорбера за единицу времени достигается в соответствии с рабочей скоростью каждого роликового питателя адсорбера и следующим заданным первым реляционным выражением между рабочей скоростью роликового питателя адсорбера и производительностью роликового питателя адсорбера за единицу времени, то есть формулой (1):

[0036] B формуле (1), W1i представляет собой производительность i-гo роликового питателя адсорбера за единицу времени в тонн/час, L1i представляет собой длину роликового питателя адсорбера в метрах, g1i представляет собой межвалковый зазор роликового питателя адсорбера в метрах, D1i представляет собой диаметр роликового питателя адсорбера в метрах, ρ1 представляет собой плотность активированного угля в насыщенном адсорбционном состоянии в тонн/куб.метрах, ƒ1i представляет собой рабочую скорость роликового питателя адсорбера в Герцах, nmax1i представляет собой максимальную скорость вращения роликового питателя адсорбера в оборотов/минуту, Q1 представляет собой частоту мощности переменного тока, фактически используемой роликовым питателем адсорбера в Герцах, например, когда частота мощности переменного тока, фактически используемой роликовым питателем адсорбера, составляет 50 Гц, Q1=50, и когда частота мощности переменного тока, фактически используемой роликовым питателем адсорбера, составляет 60 Гц, Q1=60, i положительное целое число, где, L1i, g1i, D1i, ρ1, nmax1i и Q1 являются константами, которые могут быть предустановлены в системе управления подачей материала для устройства очистки дымовых газов и непосредственно использованы при работе. Система управления подачей материала для устройства очистки дымовых газов сконфигурирована для реализации способа контроля подачей материала для устройства очистки дымовых газов в соответствии с вариантом осуществления изобретения, a ƒ1i может оперативно считываться с частотного преобразователя, фактически работающего на роликовом питателе адсорбера.

[0037] Производительность роликового питателя десорбера за единицу времени достигается в соответствии с производительностью каждого роликового питателя адсорбера за единицу времени и следующим заданным вторым реляционным выражением, то есть формулой (2):

[0038] В формуле (2), W2 представляет собой производительность роликового питателя десорбера за единицу времени в тонн/куб.метрах, N1 представляет собой количество роликовых питателей адсорберов, W1i представляет собой производительность i-гo роликового питателя адсорбера за единицу времени в тонн/куб.метрах, и N2 представляет собой количество роликовых питателей десорберов в рабочем состоянии, где, N1 и N2 являются константами, которые могут вводиться вручную в систему управления подачей материала для устройства очистки дымовых газов, либо N1 может быть получено путем определения режимов работы всех адсорберов (ссылаясь на последующие варианты осуществления).

[0039] Базовая сбалансированная скорость может быть достигнута в соответствии с производительностью роликового питателя десорбера за единицу времени и следующим заданным третьим реляционным выражением между рабочей скоростью роликового питателя десорбера и производительностью роликового питателя десорбера за единицу времени, т.е. формулой (3):

[0040] В формуле (3), ƒ2 представляет собой базовую сбалансированную скорость в Герцах, Q2 представляет собой частоту мощности переменного тока, фактически используемую роликовым питателем десорбера в Герцах, например, когда частота мощности переменного тока, фактически используемой роликовым питателем десорбера, составляет 50 Гц, Q2=50, а когда частота мощности переменного тока, фактически используемой роликовым питателем десорбера, составляет 60 Гц, Q2=60; W2 представляет собой производительность роликового питателя десорбера за единицу времени в тонн/часах, L2 представляет собой длину роликового питателя десорбера в метрах, g2 представляет собой межвалковый зазор роликового питателя десорбера в метрах, D2 представляет собой диаметр роликового питателя десорбера в метрах, ρ2 представляет собой плотность активированного угля после десорбирования в тонн/куб.метрах, nmax2 представляет максимальную скорость вращения роликового питателя десорбера в оборотов/минуту, где, L2, g2, D2, ρ2, nmах2 и Q2 являются константами, которые могут быть предустановлены в системе управления подачей материала для устройства очистки дымовых газов и непосредственно использованы при работе.

[0041] Этап 102: заданная скорость оперативно достигается в соответствии с разницей между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера, и базовой сбалансированной скоростью, причем заданная скорость является рабочей скоростью роликового питателя десорбера, который создает разницу между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера в заданном разностном диапазоне.

[0042] На фиг. 3 показано структурное представление промежуточного управляющего устройства в соответствии с вариантом осуществления изобретения. Промежуточное управляющее устройство включает в себя ПИД-регулятор 301, модуль формирования среднего уровня материала 302, модуль обеспечения разности 303 и множество измерителей уровня материала 304. В конкретной реализации базовая сбалансированная скорость, оперативно достигаемая на этапе 101, вводится в ПИД-регулятор 301 промежуточного управляющего устройства, фактический уровень материала каждого адсорбера оперативно измеряется множеством измерителей уровня материала 304 промежуточного управляющего устройства, фактический средний уровень материала адсорбера обеспечивается модулем формирования среднего уровня материала 302 промежуточного устройства управления в соответствии с фактическим уровнем материала каждого адсорбера, разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера обеспечивается модулем обеспечения разности 303 промежуточного управляющего устройства в соответствии с фактическим средним уровнем материала адсорбера и заданным средним уровнем материала адсорбера, а разница вводится в ПИД-регулятор 301. Таким образом, путем оперативного достижения выходной скорости ПИД-регулятора 301 промежуточного управляющего устройства, может быть оперативно получена заданная скорость.

[0043] Этап 103: если обнаружено, что амплитуда колебаний рабочей скорости роликового питателя адсорбера в первый заданный промежуток времени больше заданной амплитуды, роликовый питатель десорбера настраивается на работу на базовой сбалансированной скорости.

[0044] В процессе управления подачей материала в устройстве очистки дымовых газов, если обнаружится, что амплитуда колебаний рабочей скорости одного или нескольких роликовых питателей адсорберов в первый заданный промежуток времени больше заданной амплитуды, то есть обнаружится, что скорость работы одного или нескольких адсорберов внезапно изменяется, тогда в последующем процессе управления подачей материала в устройстве очистки дымовых газов необходимо настроить роликовый питатель десорбера на работу на базовой сбалансированной скорости, то есть фактическая рабочая скорость роликового питателя десорбера оперативно устанавливается до уровня базовой сбалансированной скорости. Поэтому общая выгрузка адсорбера и общая выгрузка десорбера за единицу времени могут быть быстро отрегулированы до одного и того же уровня, таким образом, общая загрузка и общая выгрузка адсорбера за единицу времени также могут быть быстро скорректированы, также как и скорость загрузки и скорость выгрузки адсорбера могут быть скорректированы до одного и того же уровня, а разность между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера быстро регулируется до заданного разностного диапазона, тем самым гарантируя, что подача материала в устройстве очистки дымовых газов будет в относительно сбалансированном состоянии.

[0045] Этап 104: если обнаружено, что разность между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера непрерывно находится в заданном разностном диапазоне во второй заданный промежуток времени, то роликовый питатель десорбера настраивается на работу на заданной скорости.

[0046] В процессе управления подачей материала в устройстве очистки дымовых газов, если обнаружено, что разность между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера непрерывно находится в заданном разностном диапазоне во второй заданный промежуток времени, роликовый питатель десорбера будет настраивается на работу на заданной скорости. Таким образом, может быть гарантировано, что когда рабочая скорость роликового питателя адсорбера и рабочая скорость роликового питателя десорбера имеют одинаковую величину, и одновременно разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера превышает заданный разностный диапазон, фактическая рабочая скорость роликового питателя десорбера будет оперативно регулироваться в соответствии с разницей между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера, так что разность между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера может быть быстро скорректирована до заданного разностного диапазона, гарантируя тем самым, что подача материала в устройстве очистки дымовых газов будет в относительно сбалансированном состоянии.

[0047] Кроме того, чтобы более точно и быстро скорректировать разницу между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера до заданного разностного диапазона, перед оперативным достижением базовой сбалансированной скорости, способ контроля подачей материала дополнительно включает: установление начальной рабочей скорости каждого роликового питателя адсорбера в соответствии со следующим заданным четвертым реляционным выражением, то есть формулой (4):

[0048] В формуле (4), ν1i представляет начальную рабочую скорость i-гo роликового питателя адсорбера в процентах (%), V1i представляет собой заполненный объем активированного угля роликового питателя адсорбера в куб.метрах, В1i представляет собой ширину разгрузочного отверстия роликового питателя адсорбера в метрах, представляет собой высоту разгрузочного отверстия роликового питателя адсорбера в метрах, D1i представляет собой диаметр роликового питателя адсорбера в метрах, η1i представляет эффективность выгрузки роликового питателя адсорбера, t1i представляет собой время пребывания активированного угля на роликовом питателе адсорбера в минутах, nmax1i представляет максимальную скорость вращения роликового питателя адсорбера в оборотов/минуту, i - положительное целое число, где, V1i, В1i, h1i, D1i, η1i и nmax1i являются константами, которые могут быть предустановлены в системе управления подачей материала для устройства очистки дымовых газов и непосредственно использованы при работе, t1i может быть предустановлена и сохранена в системе управления подачей материала для устройства очистки дымовых газов и непосредственно использована при работе или может быть введена вручную в систему управления подачей материала для устройства очистки дымовых газов.

[0049] Кроме того, способ контроля подачей материала дополнительно включает: определение режимов работы всех адсорберов, причем режим работы адсорбера может быть: фиксированным (режим FIX), пропускаемым (режим SKIP) или изолированным (режим ISO); если существует адсорбер с фиксированным режимом работы, материал, выгруженный из десорбера, повторно загружается в адсорбер с фиксированным режимом работы; либо, если не существует такого адсорбера с фиксированным режимом работы, материал, выгруженный из десорбера, повторно загружается в заданный адсорбер, который является одним из всех адсорберов, за исключением адсорберов с пропускаемым режимом работы и адсорберов с изолированным режимом работы.

[0050] Кроме того, при конкретной реализации материал, выгруженный из десорбера, может быть повторно загружен в заданный адсорбер следующим образом:

[0051] определение количества N заданных адсорберов;

[0052] установка х=m, и оценка, превышает ли фактический уровень материала х-го заданного адсорбера заданный первый уровень материала заданного адсорбера или будет ли длительность повторной загрузки материалом заданного адсорбера превышать заданный третий промежуток времени заданного адсорбера, где m=1, 2, …, N;

[0053] если нет, повторная загрузка материалом, выгруженного из десорбера, в х-ый заданный адсорбер, запись времени повторной загрузки материалом в х-ый заданный адсорбер и повторное выполнение операции оценки того, превышает ли фактический уровень материала х-го заданного адсорбера заданный первый уровень материала заданного адсорбера, а длительность повторной загрузки материалом в заданный адсорбер превышает заданный третий промежуток времени заданного адсорбера; либо

[0054] если да, установка х=m+1 и оценка, истинно ли х>N; если это неравенство истинно, остановка повторной загрузки материалом, выгруженного из десорбера, в заданный адсорбер; либо, если это неравенство неверно, повторное выполнение операции оценки того, превышает ли фактический уровень материала х-го заданного адсорбера заданный первый уровень материала заданного адсорбера или будет ли длительность повторной загрузки материалом заданного адсорбера превышать заданный третий промежуток времени заданного адсорбера.

[0055] Кроме того, способ контроля подачей материала дополнительно включает: оперативное определение фактического уровня материала десорбера и повторная загрузка материала в десорбер, если обнаружено, что фактический уровень материала десорбера меньше или равен заданному второму уровню материала. В конкретной реализации материал может быть повторно загружен в десорбер из бункера для хранения материала. Например, активированный уголь может быть повторно загружен в десорбер из бункера с активированным углем 500.

[0056] Следует отметить, что заданный первый промежуток времени, заданный второй промежуток времени, заданный третий промежуток времени, заданный разностный диапазон, заданная амплитуда, заданный первый уровень материала и заданный второй уровень материала, упомянутые в приведенном выше описании, могут быть установлены в соответствии с фактической производственной ситуацией, которая не будет здесь подробно описана.

[0057] Кроме того, следует также отметить, что величины ƒ1i в формуле (1), ƒ2 в формуле (3) и ν1i в формуле (4), если потребуется, могут быть преобразованы в любую из следующих величин в соответствии с эквивалентным соотношением между величинами: оборотов/минуту, Герц и процентов (%).

[0058] B способе контроля подачей материала для устройства очистки дымовых газов в соответствии с вариантом осуществления изобретения путем оперативного достижения базовой сбалансированной скорости и заданной скорости, когда фактический уровень материала адсорбера внезапно изменяется из-за внезапного изменения рабочей скорости роликового питателя адсорбера, фактическая рабочая скорость роликового питателя десорбера оперативно устанавливается до уровня базовой сбалансированной скорости, разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера быстро корректируется в пределах заданного разностного диапазона. Когда рабочая скорость роликового питателя адсорбера и рабочая скорость роликового питателя десорбера имеют одинаковую величину, если разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера превышает заданный разностный диапазон, то есть фактический средний уровень материала адсорбера внезапно изменяется, то фактическая рабочая скорость роликового питателя десорбера может быть оперативно скорректирована в соответствии с разницей между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера. Таким образом, разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера может быть быстро скорректирована в пределах заданного разностного диапазона, тем самым гарантируя, что подача материала в устройстве очистки дымовых газов будет в относительно сбалансированном состоянии. В заключение, согласно способу контроля подачей материала по изобретению, возможно гарантировать, что при внезапном изменении фактического уровня материала адсорбера, подача материала в устройстве очистки дымовых газов может быть быстро отрегулирована до относительно сбалансированного состояния, эффективность управления будет выше, а применимость - лучше.

[0059] В соответствии со способом контроля подачей материала для устройства очистки дымовых газов по изобретению, дополнительно раскрывается система управления подачей материала для устройства очистки дымовых газов.

[0060] На фиг. 4 показана блок-схема системы управления подачей материала для устройства очистки дымовых газов в соответствии с вариантом осуществления изобретения. Как показано на фиг. 4, система управления подачей материала 400 включает: измеритель уровня материала 401 и устройство управления 402.

[0061] Множество измерителей уровня материала 401 предназначено для оперативного получения значения фактического уровня материала каждого адсорбера.

[0062] Устройство управления 402 включает в себя:

[0063] модуль создания фактического среднего уровня материала 4021, предназначенный для считывания фактического уровня материала адсорбера от измерителя уровня материала и формирования фактического среднего уровня материала адсорбера;

[0064] модуль достижения базовой сбалансированной скорости 4022, предназначенный для оперативного достижения базовой сбалансированной скорости, которая представляет собой рабочую скорость роликового питателя десорбера, когда общая выгрузка десорбера равна общей выгрузке адсорбера за единицу времени;

[0065] модуль достижения заданной скорости 4023, предназначенный для оперативного достижения заданной скорости в соответствии с разницей между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера, и базовой сбалансированной скоростью, причем заданная скорость является рабочей скоростью роликового питателя десорбера, что создает разницу между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера в заданном разностном диапазоне;

[0066] первый модуль управления 4024, предназначенный для управления роликовым питателем десорбера при работе на базовой сбалансированной скорости, если будет обнаружено, что амплитуда колебаний рабочей скорости роликового питателя адсорбера в заданный первый промежуток времени больше заданной амплитуды; а также

[0067] второй модуль управления 4025, предназначенный для управления роликовым питателем десорбера при работе на заданной скорости, если будет обнаружено, что разность между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера непрерывно находится в заданном разностном диапазоне в заданный второй промежуток времени.

[0068] В некоторых возможных вариантах осуществления, третий модуль управления 4026 может использоваться для замены первого модуля управления 4024 и второго модуля управления 4025. Например, на фиг. 5 показана блок-схема другой системы управления подачей материала 500 для устройства очистки дымовых газов в соответствии с вариантом осуществления изобретения. Как показано на фиг. 5, третий модуль управления 4026 снабжен переключателем 501. В частности, третий модуль управления 4026 предназначен для выполнения следующих операций: если будет обнаружено, что амплитуда колебаний рабочей скорости роликового питателя адсорбера в заданный первый промежуток времени больше, чем заданная амплитуда, то переключатель 501 взаимодействует с модулем достижения базовой сбалансированной скорости 4022, считывается базовая сбалансированная скорость, что позволяет управлять роликовым питателем десорбера при работе на базовой сбалансированной скорости; либо, если будет обнаружено, что разность между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера непрерывно находится в заданном разностном диапазоне в заданный второй промежуток времени, переключатель 501 взаимодействует с модулем достижения заданной скорости 4023, считывается заданная скорость, что также позволяет управлять роликовым питателем десорбера при работе на заданной скорости.

[0069] Применив систему управления подачей материала для устройства очистки дымовых газов в соответствии с вариантом осуществления изобретения, может быть выполнена каждая стадия вышеуказанного способа контроля подачей материала для устройства очистки дымовых газов и может быть достигнут тот же положительный эффект. То есть подачу материала в устройстве очистки дымовых газов можно контролировать, используя систему управления подачей материала для устройства очистки дымовых газов в соответствии с вариантом осуществления изобретения, и возможно гарантировать, что когда фактический уровень материала адсорбера внезапно изменится, подача материала в устройстве очистки дымовых газов может быть быстро скорректирована до относительно сбалансированного состояния, эффективность управления возрастет, а применимость улучшена.

[0070] В конкретной реализации, изобретение дополнительно раскрывает носитель данных ЭВМ, на котором может храниться программа. При выполнении, программа может выполнить часть или все этапы в каждом варианте осуществления способа контроля подачей материала для устройства очистки дымовых газов в соответствии с изобретением. Носителем данных может быть магнитный диск, компакт-диск, постоянное запоминающее устройство (ПЗУ) или оперативное запоминающее устройство (ОЗУ) и т.д.

[0071] Из описания вариантов осуществления вышеописанного способа специалист в данной области может понять, что изобретение может быть реализовано с помощью программного обеспечения и необходимой универсальной аппаратной платформы. Основываясь на таком понимании, существенная часть технических решений в вариантах осуществления изобретения или, другими словами, часть, которая известна из уровня техники, может быть воплощена в виде программного продукта, который хранится на носителе данных, например, постоянном запоминающем устройстве (ПЗУ), оперативном запоминающем устройстве (RAM), магнитном диске или компакт-диске и т.д., и включает несколько команд, которые позволяют компьютерному устройству (им может быть персональный компьютер, сервер или сетевое устройство и т.д.) выполнить все или часть этапов способа в соответствии с каждым вариантом осуществления изобретения.

[0072] Для тех же или подобных частей может быть сделана ссылка друг на друга между каждым вариантом осуществления изобретения. В частности, для вариантов осуществления системы управления подачей материала для устройства очистки дымовых газов, поскольку они в основном аналогичны вариантам осуществления способа, их описание является относительно простым, и можно сделать ссылку на пояснение вариантов осуществления способа для подобных частей.

[0073] Вышеупомянутые варианты осуществления изобретения не будут ограничивать объем правовой охраны изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДСОРБЦИОННО-МЕМБРАННЫЙ СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВЫХ СМЕСЕЙ | 2010 |

|

RU2443461C1 |

| Установка адсорбционной осушки жидких меркаптанов | 2017 |

|

RU2640233C9 |

| СПОСОБ КОМБИНИРОВАННОЙ ОЧИСТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270233C1 |

| Способ разделения газового потока на отдельные компоненты или фракции | 2016 |

|

RU2627849C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| Многопроцессная система очистки отходящего газа и способ управления | 2018 |

|

RU2762836C1 |

| Способ разделения газового потока на отдельные компоненты или фракции | 2016 |

|

RU2626354C9 |

| Способ получения двуокиси углерода из дымовых газов | 2016 |

|

RU2624297C1 |

| УСТАНОВКА ПЕРЕРАБОТКИ ГАЗОВ РЕГЕНЕРАЦИИ ЦЕОЛИТОВ | 2014 |

|

RU2548082C1 |

| КАСКАДНОЕ РЕГУЛИРОВАНИЕ ДЛЯ ЗАДАНИЯ ТРЕБУЕМОГО СРЕДНЕГО ЗНАЧЕНИЯ ТЕХНОЛОГИЧЕСКОГО ПАРАМЕТРА | 2005 |

|

RU2343525C2 |

Способ управления подачей материала включает в себя: оперативное достижение базовой сбалансированной скорости, которая является рабочей скоростью роликового питателя десорбера, когда общая выгрузка десорбера равна общей выгрузке адсорбера за единицу времени; оперативное достижение заданной скорости в соответствии с разницей между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера, и базовой сбалансированной скорости; управление роликовым питателем десорбера для работы на базовой сбалансированной скорости, если обнаружено, что амплитуда колебаний рабочей скорости роликового питателя адсорбера в заданный первый промежуток времени больше, чем заданная амплитуда; и управление роликовым питателем десорбера для работы на заданной скорости, если обнаружено, что разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера постоянно находится в заданном разностном диапазоне в заданный второй промежуток времени. Способ может гарантировать, что когда фактический уровень материала адсорбера внезапно изменится, подача материала может быть быстро скорректирована до относительно сбалансированного состояния. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Способ контроля подачи материала для устройства очистки дымовых газов, содержащий оперативное достижение базовой сбалансированной скорости, которая является рабочей скоростью роликового питателя десорбера, когда общая выгрузка десорбера равна общей выгрузке адсорбера за единицу времени, оперативное достижение заданной скорости в соответствии с разницей между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера, и базовой сбалансированной скорости, причем заданная скорость является рабочей скоростью роликового питателя десорбера, что создает разницу между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера в заданном разностном диапазоне, управление роликовым питателем десорбера для работы на базовой сбалансированной скорости, если обнаружено, что амплитуда колебаний рабочей скорости роликового питателя адсорбера в заданный первый промежуток времени больше, чем заданная амплитуда, а также управление роликовым питателем десорбера для работы на заданной скорости, если обнаружено, что разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера постоянно находится в заданном разностном диапазоне в заданный второй промежуток времени.

2. Способ контроля подачи материала по п. 1, отличающийся тем, что процесс оперативного достижения базовой сбалансированной скорости включает оперативное достижение производительности роликовым питателем адсорбера за единицу времени в соответствии с рабочей скоростью роликового питателя адсорбера и заданным первым реляционным выражением между рабочей скоростью роликового питателя адсорбера и производительностью роликового питателя адсорбера за единицу времени, достижение производительности роликовым питателем десорбера за единицу времени в соответствии с производительностью роликового питателя адсорбера за единицу времени и заданным вторым реляционным выражением, достижение базовой сбалансированной скорости в соответствии с производительностью роликового питателя десорбера за единицу времени и заданным третьим реляционным выражением между рабочей скоростью роликового питателя десорбера и производительностью роликового питателя десорбера за единицу времени.

3. Способ контроля подачи материала по п. 2, отличающийся тем, что процесс оперативного достижения производительности роликового питателя адсорбера за единицу времени в соответствии с рабочей скоростью роликового питателя адсорбера и заданным первым реляционным выражением между рабочей скоростью роликового питателя адсорбера и производительностью роликового питателя адсорбера за единицу времени содержит оперативное достижение производительности роликового питателя адсорбера за единицу времени в соответствии с рабочей скоростью роликового питателя адсорбера и следующим заданным первым реляционным выражением между рабочей скоростью роликового питателя адсорбера и производительностью роликового питателя адсорбера за единицу времени:

где W1i представляет собой производительность i-гo роликового питателя адсорбера, L1i представляет собой длину роликового питателя адсорбера, g1i представляет собой межвалковый зазор роликового питателя адсорбера, D1i представляет собой диаметр роликового питателя адсорбера, ρ1 представляет собой плотность активированного угля в насыщенном адсорбционном состоянии, ƒ1i представляет собой рабочую скорость роликового питателя адсорбера, nmax1i представляет собой максимальную скорость вращения роликового питателя адсорбера и Q1 представляет собой частоту мощности переменного тока, фактически используемой роликовым питателем адсорбера, i - положительное целое число.

4. Способ контроля подачи материала по п. 3, отличающийся тем, что процесс достижения производительности роликового питателя десорбера за единицу времени в соответствии с производительностью роликового питателя адсорбера за единицу времени и заданным вторым реляционным выражением, в частности, включает достижение производительности роликового питателя десорбера за единицу времени в соответствии с производительностью роликового питателя адсорбера за единицу времени и следующим заданным вторым реляционным выражением:

где W2 представляет собой производительность роликового питателя десорбера за единицу времени, N1 представляет собой количество роликовых питателей адсорберов, W1i представляет собой производительность i-гo роликового питателя адсорбера и N2 представляет собой количество роликовых питателей десорберов в рабочем состоянии.

5. Способ контроля подачи материала по п. 4, отличающийся тем, что процесс достижения базовой сбалансированной скорости в соответствии с производительностью роликового питателя десорбера за единицу времени и заданным третьим реляционным выражением между рабочей скоростью роликового питателя десорбера и производительностью роликового питателя десорбера за единицу времени, в частности, включает достижение базовой сбалансированной скорости в соответствии с производительностью роликового питателя десорбера за единицу времени и следующим заданным третьим реляционным выражением между рабочей скоростью роликового питателя десорбера и производительностью роликового питателя десорбера за единицу времени:

где ƒ2 представляет собой базовую сбалансированную скорость, Q2 представляет собой частоту мощности переменного тока, фактически используемую роликовым питателем десорбера, W2 представляет собой производительность роликового питателя десорбера за единицу времени, L2 представляет собой длину роликового питателя десорбера, g2 представляет собой межвалковый зазор роликового питателя десорбера, D2 представляет собой диаметр роликового питателя десорбера, ρ2 представляет собой плотность активированного угля после десорбирования и nmax2 представляет максимальную скорость вращения роликового питателя десорбера.

6. Способ контроля подачи материала по п. 5, отличающийся тем, что перед оперативным достижением базовой сбалансированной скорости способ контроля подачей материала дополнительно включает установление начальной рабочей скорости каждого роликового питателя адсорбера в соответствии со следующим заданным четвертым реляционным выражением:

где ν1i представляет начальную рабочую скорость i-гo роликового питателя адсорбера, V1i представляет собой заполненный объем активированного угля роликового питателя адсорбера, B1i представляет собой ширину разгрузочного отверстия роликового питателя адсорбера, h1i представляет собой высоту разгрузочного отверстия роликового питателя адсорбера, D1i представляет собой диаметр роликового питателя адсорбера, η1i представляет эффективность выгрузки роликового питателя адсорбера, t1i представляет собой время пребывания активированного угля на роликовом питателе адсорбера и nmах1i представляет максимальную скорость вращения роликового питателя адсорбера, i является положительным целым числом.

7. Способ контроля подачи материала по любому из пп. 1-6, отличающийся тем, что дополнительно включает определение режимов работы всех адсорберов, при этом если существует адсорбер с фиксированным режимом работы, материал, выгруженный из десорбера, повторно загружают в адсорбер с фиксированным режимом работы, либо если не существует такого адсорбера с фиксированным режимом работы, материал, выгруженный из десорбера, повторно загружают в заданный адсорбер, который является одним из всех адсорберов, за исключением адсорберов с пропускаемым режимом работы и адсорберов с изолированным режимом работы.

8. Способ контроля подачи материала по п. 7, отличающийся тем, что процесс повторной загрузки материалом, выгруженным из десорбера, в заданный адсорбер включает определение количества N заданных адсорберов, установку х=m и оценку, превышает ли фактический уровень материала х-го заданного адсорбера заданный первый уровень материала заданного адсорбера или будет ли длительность повторной загрузки материалом заданного адсорбера превышать заданный третий промежуток времени заданного адсорбера, где m=1, 2, …, N, если нет, повторная загрузка материалом, выгруженным из десорбера, в х-й заданный адсорбер, запись времени повторной загрузки материалом в х-й заданный адсорбер и повторное выполнение операции оценки того, превышает ли фактический уровень материала х-го заданного адсорбера заданный первый уровень материала заданного адсорбера, а длительность повторной загрузки материалом в заданный адсорбер превышает заданный третий промежуток времени заданного адсорбера; либо если да, установка х=m+1, и оценка, истинно ли х>N; если это неравенство истинно, остановка повторной загрузки материалом, выгруженным из десорбера, в заданный адсорбер; либо, если это неравенство неверно, повторное выполнение операции оценки того, превышает ли фактический уровень материала х-го заданного адсорбера заданный первый уровень материала заданного адсорбера или будет ли длительность повторной загрузки материалом заданного адсорбера превышать заданный третий промежуток времени заданного адсорбера.

9. Способ контроля подачи материала по любому из пп. 1-6, отличающийся тем, что дополнительно включает оперативное определение фактического уровня материала десорбера и повторную загрузку материалом десорбера, если обнаружено, что фактический уровень материала десорбера меньше или равен заданному второму уровню материала.

10. Система контроля подачи материала для устройства очистки дымовых газов, содержащая измеритель уровня материала, предназначенный для оперативного получения фактического уровня материала адсорбера, устройство управления, предназначенное для выполнения следующих операций: считывания фактического уровня материала адсорбера от измерителя уровня материала и формирование фактического среднего уровня материала адсорбера, оперативного достижения базовой сбалансированной скорости, которая является рабочей скоростью роликового питателя десорбера, когда общая выгрузка десорбера равна общей выгрузке адсорбера за единицу времени, оперативного достижения заданной скорости в соответствии с разницей между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера, и базовой сбалансированной скоростью, причем заданная скорость является рабочей скоростью роликового питателя десорбера, что создает разницу между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера в заданном разностном диапазоне, управления роликовым питателем десорбера для работы на базовой сбалансированной скорости, если обнаружено, что амплитуда колебаний рабочей скорости роликового питателя адсорбера заданного первого промежутка времени больше, чем заданная амплитуда, и управления роликовым питателем десорбера для работы на заданной скорости, если обнаружено, что разница между фактическим средним уровнем материала и заданным средним уровнем материала адсорбера постоянно находится в заданном разностном диапазоне заданного второго промежутка времени.

| US 5527514 A, 18.06.1996 | |||

| CN 102728217 A, 17.10.2012 | |||

| CN 105618019 A, 01.06.2016 | |||

| Токарный резец | 1924 |

|

SU2016A1 |

Авторы

Даты

2019-10-08—Публикация

2018-01-30—Подача