Изобретение относится к процессам разделения многокомпонентных газовых потоков на отдельные компоненты или фракции при помощи адсорбентов и может быть использовано в нефтяной, газовой, нефтеперерабатывающей, нефтехимической, химической и других отраслях промышленности.

Адсорбционный способ очистки и разделения многокомпонентных газовых потоков широко применяют в промышленности. Наиболее часто такой процесс реализуют в системе адсорберов-десорберов со стационарным слоем адсорбента в режиме «температурные качели», когда процесс осуществляют по крайней мере в двух попеременно работающих аппаратах: стадию адсорбции – при умеренно низких температурах в адсорбере, а стадию десорбции – в десорбере, где адсорбент сначала нагревают до температуры десорбции, затем проводят непосредственно процесс десорбции тем или иным известным способом, после чего адсорбент охлаждают до температуры адсорбции (Кельцев Н.В. Основы адсорбционной техники. М.: Химия, 1976, 511 с.).

Известен, например, способ осушки и очистки этановой фракции от сернистых соединений и углекислого газа, включающий адсорбцию примесей цеолитом под давлением с последующими регенерацией и охлаждением цеолита с помощью газа регенерации и охлаждения, при этом в качестве газа регенерации и охлаждения используют метановую фракцию, в качестве цеолита – цеолит СаА, регенерацию которого осуществляют при температуре 210-230 °С и давлении на 1-3 кг/см2 ниже давления адсорбции, а насыщенный газ регенерации цеолита подают на всас компрессора магистрали товарного газа (патент RU 2221626 С1, МПК B01D53/02, B01D53/26, заявлен 15.08.2002, опубликован 20.01.2004). Недостатками данного изобретения являются:

1) существенные энергозатраты для нагрева газа регенерации;

2) приводящее к увеличению капитальных и эксплуатационных затрат за счет увеличения объема загружаемого адсорбента и, соответственно, металлоемкости адсорберов снижение адсорбционной активности цеолита СаА на стадии адсорбции из-за низкой, не обеспечивающей высокое качество, температуры регенерации (210-230oС);

3) снижение качества товарного газа при подаче содержащего десорбированные сернистые соединения и углекислый газ газа регенерации в магистраль товарного газа.

Известен способ осушки и очистки углеводородных газов, реализуемый на адсорбционной установке, включающей входной сепаратор, дроссель, нагреватель газа регенерации, охладитель газа регенерации, сепаратор газа регенерации, фильтр осушенного газа, адсорберы, соединенные в коллекторную схему для работы в режимах осушки газа, регенерации адсорбента, охлаждения адсорбента с возвратом газов регенерации и охлаждения на осушку, в которой газы регенерации и охлаждения подаются в один и тот же адсорбер соответственно снизу и сверху последовательно за время, равное времени осушки сырого газа в другом адсорбере, и отводятся из адсорбера в линию подачи газа на охладитель и сепаратор газа регенерации (патент RU 128514 U1, МПК B01D53/04, заявлен 07.11.2012, опубликован 27.05.2013). Недостатками данной полезной модели являются:

1) приводящие к чрезмерному увеличению себестоимости осушки и очистки углеводородных газов значительные энергозатраты для нагрева газа регенерации и капитальные затраты на многочисленное оборудование;

2) усложняющее технологическую схему и управление технологическим процессом наличие нагревателя, охладителя и сепаратора газа регенерации;

3) совместная адсорбция всех извлекаемых компонентов в одном адсорбере, не позволяющая оптимизировать сорбционный процесс по каждому компоненту;

4) равенство времени адсорбции и времени совместных регенерации и охлаждения адсорбента, приводящее к переходу стадии регенерации из непрерывного процесса в периодический вследствие необходимости в прекращении или переводе в экономически нецелесообразный режим циркуляции нагрева газа регенерации и перемещении его по коммуникациям установки во время подачи в десорбер газа охлаждения;

5) невозможность раздельного извлечения компонентов из углеводородного газа.

Известен способ адсорбционного разделения жидкой или газовой смеси компонентов, основанный на принципе гиперсорбции и непрерывном противоточном контактировании адсорбента с восходящим потоком жидкости или газа последовательно в адсорбционной и хроматографической секциях, при этом в промежуточном сечении адсорбционной секции слой движущегося адсорбента и в промежуточном сечении хроматографической секции восходящий поток жидкости или газа разделяют на два потока, образуя две зоны противоточного контактирования, причем один из потоков адсорбента и восходящего потока жидкости или газа контактируют в зоне ввода исходной смеси, другой поток адсорбента и восходящего потока жидкости или газа – в зоне вывода промежуточной фракции, что позволяет разделять исходную смесь на три продукта в одном аппарате (патент RU 2098168 С1, МПК B01D53/06, заявлен 14.06.1996, опубликован 10.12.1997). Недостатками данного изобретения являются:

1) ограниченность разделения исходной смеси компонентов только тремя продуктами в виде достаточно чистых отдельных компонентов или фракций;

2) истирание адсорбента с выносом образующейся при этом пыли вместе с продуктами, покидающими аппарат с легкой и промежуточной фракциями, требующее установки на этих потоках дополнительных фильтров;

3) необходимость достаточно большой высоты слоя адсорбента для формирования хроматографической секции.

Рядом преимуществ обладают процессы, реализуемые в стационарном слое адсорбента в режиме «качели давления», когда процесс осуществляют в двух попеременно работающих аппаратах: стадию адсорбции – при умеренно низких температурах под высоким давлением в адсорбере, а стадию десорбции – в десорбере путем сброса избыточного давления при температуре стадии адсорбции и регенерации адсорбента за счет смещения фазового равновесия в системе адсорбент-адсорбат.

Известен способ адсорбционного разделения газовой смеси посредством процесса адсорбции в одном или нескольких параллельно работающих адсорберах при переменном давлении и использовании вакуума, причем подлежащую разделению газовую смесь перед подачей в процесс адсорбции при переменном давлении и с использованием вакуума сжимают посредством по меньшей мере одного компрессора до давления адсорбции, а регенерацию адсорбера или адсорберов осуществляют посредством по меньшей мере одного вакуумного насоса, при этом в те моменты времени, когда газовую смесь не подают в процесс адсорбции при переменном давлении и с использованием вакуума, сжатую газовую смесь по меньшей мере временно и/или по меньшей мере частично подают на промежуточное накопление и/или направляют потребителю и/или в то время, когда не осуществляют регенерацию адсорбера посредством вакуумного насоса или по меньшей мере одного из вакуумных насосов, вакуумный насос или по меньшей мере один из вакуумных насосов, не являющихся необходимыми для регенерации, по меньшей мере временно используют для другого применения (патент RU 2579448 С2, МПК B01D53/53, заявлен 05.10.2011, опубликован 10.04.2016). Недостатками данного изобретения являются:

1) периодичность реализации способа;

2) использование неочищенного продукта при подаче сжатой газовой смеси по меньшей мере временно и/или по меньшей мере частично на промежуточное накопление и/или направлении потребителю;

3) вызванная периодичностью и высокой отходностью невозможность использования способа в промышленных масштабах.

Известен также способ короткоцикловой адсорбции, в котором один адсорбционный слой находится в рабочем режиме, при котором адсорбат адсорбируется из сырьевой газовой смеси, проходя через данный слой, в то время как другой адсорбционный слой находится в регенерационном режиме, при котором адсорбированный адсорбат десорбируют из данного слоя, и указанные слои чередуют между режимами, при этом время, требуемое для завершения рабочего режима, определяют из общего количества адсорбата в сырьевой газовой смеси, вводимой в слой в ходе указанного режима, концентрацию адсорбата в сырьевой газовой смеси измеряют в течение указанного рабочего режима, и время, требуемое для завершения действующего рабочего режима, прогнозируют на основании указанной измеренной концентрации, и по меньшей мере один технологический параметр регенерационного режима модифицируют в ответ на изменения в указанном спрогнозированном времени, посредством чего регенерационный режим завершается в то же время, что и параллельный рабочий режим, в частности, таким образом можно выделить диоксид углерода из воздуха (заявка на патент RU 2009115012 А, МПК B01D53/02, заявлена 20.04.2009, опубликована 27.10.2010). Недостатками данного изобретения являются:

1) ограниченность четкого выделения из сырьевой газовой смеси только одним компонентом;

2) необходимость использования дополнительного технологического процесса, например, ректификации, для разделения десорбированных адсорбатов при их извлечении из сырьевой газовой смеси, существенно снижающая экономическую эффективность способа;

3) неверное представление о зависимости времени рабочего режима от общего количества адсорбатов в сырьевой газовой смеси, подаваемой в адсорбционный слой в течение указанного рабочего режима, определяемом с учетом различного сродства адсорбента к разным адсорбатам и пропорционально не общему количеству адсорбатов, а времени отработки адсорбционного слоя наименее сорбируемым компонентом.

Известен также способ разделения многокомпонентной парогазовой смеси с ее одновременной осушкой, который осуществляют в цикле, при этом парогазовую смесь, поступившую в адсорбционную емкость, выдерживают в течение времени, необходимого для достижения заданного перепада парциальных давлений целевого продукта вне и внутри полых сферических частиц, стенки которых выполнены из селективно-проницаемого материала по отношению к целевому продукту, например из алюмосиликатного стекла, одновременно происходит осушка и сорбция сопутствующего продукта гигроскопичным материалом гранул, например γ-оксидом алюминия (γ-Аl2О3), поглощающим пары жидкости, затем осуществляют десорбцию целевого и сопутствующего продуктов, после чего цикл повторяют (патент RU 2508156 С2, МПК B01D53/02, заявлен 03.05.2012, опубликован 27.02.2014). Недостатками данного изобретения являются:

1) снижение качества разделения из-за использования в адсорбере двух слоев различных адсорбентов, извлекающих различные компоненты из исходной многокомпонентной парогазовой смеси, не позволяющего сбалансировано извлекать целевой компонент, влагу и сопутствующие продукты при колебании состава исходной многокомпонентной парогазовой смеси по указанным компонентам;

2) загрязнение влагой и сопутствующими продуктами целевого компонента из-за использования в адсорбере двух слоев различных адсорбентов, извлекающих различные компоненты из исходной многокомпонентной парогазовой смеси, приводящего к смешению между собой десорбируемых продуктов в ходе регенерации адсорбента.

Задача, на решение которой направлено заявленное техническое решение, заключается в разработке эффективного способа разделения газового потока на отдельные компоненты или фракции на основе принципа короткоцикловой адсорбции, обеспечивающего энерго- и ресурсосбережение.

Поставленная задача решается за счет того, что в способе разделения газового потока на отдельные компоненты или фракции, включающем реализацию двухстадийного процесса короткоцикловой безнагревной адсорбции в стационарном слое адсорбента по крайней мере в двух адиабатических периодически переключаемых аппаратах: проведение стадии адсорбции извлекаемых отдельных компонентов или фракций при высоком давлении в адсорбере и стадии десорбции извлекаемых отдельных компонентов или фракций при низком давлении в десорбере, исходный газовый поток разделяют на N отдельных компонентов или фракций, характеризуемых коэффициентом аффинности по адсорбционному сродству к адсорбенту, при этом наименее сорбируемый отдельный компонент или фракция имеют коэффициент аффинности а1=1, а остальные сорбируемые отдельные компоненты или фракции имеют последовательно возрастающие коэффициенты аффинности по мере возрастания адсорбционного сродства к адсорбенту аN > аN-1 >...> а2 > а1=1, двухстадийный процесс короткоцикловой безнагревной адсорбции в стационарном слое адсорбента реализуют в последовательной системе из N-1 блоков адсорбер-десорбер, исходный газовый поток вводят под высоким давлением в адсорбер первого блока адсорбер-десорбер и очищают от наиболее сорбируемого N-го отдельного компонента или фракции с коэффициентом аффинности аN, затем очищенный от наиболее сорбируемого N-го отдельного компонента или фракции газовый поток подают под высоким давлением в адсорбер второго блока адсорбер-десорбер и очищают от слабее сорбируемого (N-1)-го отдельного компонента или фракции с коэффициентом аффинности аN-1, далее очищаемый газовый поток последовательно направляют под высоким давлением в адсорберы остальных блоков вплоть до (N-1)-го блока адсорбер-десорбер, где последовательно очищают от (N-2)-го отдельного компонента или фракции с коэффициентом аффинности аN-2 до второго отдельного компонента или фракции с коэффициентом аффинности а2, из адсорбера (N-1)-го блока адсорбер-десорбер под высоким давлением отводят наименее сорбируемый отдельный компонент или фракцию с коэффициентом аффинности а1=1, при переключении адсорберов каждого из N-1 блоков адсорбер-десорбер со стадии адсорбции на стадию десорбции выполняют сброс давления в аппарате до близкого к атмосферному и из десорберов от первого до (N-1)-го блока адсорбер-десорбер последовательно отводят отдельные компоненты или фракции с коэффициентами аффинности от аN до а2.

Целесообразно в качестве исходного газового потока использовать природный углеводородный газ, попутный углеводородный газ или отходящие газы нефтепереработки, газохимии или нефтехимии.

Целесообразно очищаемый газовый поток пропускать через слой адсорбента в адсорберах снизу вверх, а поток десорбированного газа отводить из десорбера снизу: при этом обеспечивается противоток газовых потоков на стадиях адсорбции и десорбции, что позволяет на стадии десорбции наиболее насыщенный десорбатом газовый поток отводить из нижней части слоя адсорбента, обеспечивая тем самым оптимальный режим десорбции. Кроме того, нижний отвод потока десорбированного газа при сбросе давления на стадии десорбции препятствует локальному псевдоожижению слоя и истиранию при этом частиц адсорбента.

Целесообразно в качестве адсорбента использовать цеолиты, силикагели, оксид алюминия, активированные угли, углеродные наноструктуры, органические полимеры, при этом адсорбент, загружаемый в адсорбер и десорбер каждого i-го блока адсорбер-десорбер, подбирается из условия наибольшей разницы между коэффициентами аффинности двух отдельных компонентов, формирующих границу разделения очищаемого газового потока, поступающего в данный блок, что позволяет для каждого блока адсорбер-десорбер подбирать оптимальный с позиций селективности адсорбционного разделения вид адсорбента.

Целесообразно адсорберы и десорберы каждого i-го блока адсорбер-десорбер заполнять адсорбентом, имеющим повышенную селективность по отношению к (N-(i-1))-ому отдельному компоненту или фракции, что интенсифицирует сорбцию и повышает динамическую активность адсорбента по (N-(i-1))-ому отдельному компоненту или фракции, а также опосредовано позволяет уменьшить загрузку адсорбента в i-ый блок адсорбер-десорбер и металлоемкость аппаратов этого блока.

Целесообразно, чтобы высота слоя адсорбента в адсорберах и десорберах каждого i-го блока адсорбер-десорбер составляла не менее 10 длин зоны массопередачи для соответствующего сорбируемого в этом блоке (N-(i-1))-го отдельного компонента или фракции, поскольку при этом обеспечивается достаточно высокая динамическая активность адсорбента.

Необходимо слой адсорбента в адсорберах и десорберах размещать на уложенном на колосниковую решетку слое инертной насадки при переходе от штуцеров к слою адсорбента для выравнивания скорости потока газа, а сверху слоя адсорбента, размещаемого в адсорберах и десорберах, укладывать слой инертной насадки для поджимания слоя адсорбента и предотвращения его псевдоожижения при сбросе давления на стадии десорбции. При этом в качестве инертной насадки необходимо использовать керамические кольца или шары.

Целесообразно переключение аппаратов i-го блока со стадии адсорбции на стадию десорбции осуществлять при достижении концентрации (N-(i-1))-го отдельного компонента или фракции в выходящем из адсорбера i-го блока адсорбер-десорбер очищенном газовом потоке, равной допустимой проскоковой величине. Определение допустимой проскоковой величины концентрации (N-(i-1))-го отдельного компонента в выходящем из адсорбера i-го блока адсорбер-десорбер очищенном газовом потоке производится при помощи поточного анализатора, при этом переключение адсорбера i-го блока адсорбер-десорбер со стадии адсорбции на стадию десорбции и наоборот выполняется при помощи четырехходовых кранов по сигналу поточного анализатора.

Целесообразно для каждого (N-1)-го блока адсорбер-десорбер обеспечить рекуперативный теплообмен между потоком десорбированного газа, покидающим десорбер, и очищаемым газовым потоком, поступающим в адсорбер, поскольку, несмотря на формальную изотермичность стадий адсорбции и десорбции, на стадии адсорбции будет происходить нежелательный разогрев очищаемого газового потока и адсорбента за счет выделения теплоты адсорбции, а на стадии десорбции будет происходить нежелательное охлаждение десорбированного газа и адсорбента за счет поглощения теплоты десорбции и наличия эффекта дросселирования при снижении давления в десорбере.

Целесообразно также часть очищенного газового потока с коэффициентом аффинности а1=1 дросселировать и направлять в десорберы после сброса давления в них до близкого к атмосферному для продувки адсорбента, что снизит парциальное давление десорбируемых отдельных компонентов или фракций, интенсифицирует их десорбцию и приведет к увеличению динамической активности адсорбентов на стадии адсорбции и уменьшению количества их загрузки в аппараты. Газовый поток после продувки адсорбента может использоваться в качестве топливного газа для внутренних нужд предприятия или быть компримированным и смешанным с исходным газовым потоком для повышения глубины отбора отдельных компонентов или фракций, попавших в продувающий газовый поток на стадии десорбции. При этом объем дросселируемого и направляемого для продувки адсорбента в десорберы после сброса давления в них до близкого к атмосферному очищенного газового потока необходимо обеспечивать в количестве не менее удвоенного объема соответствующего десорбера для достаточно полного вытеснения потока десорбированного газа из десорбера.

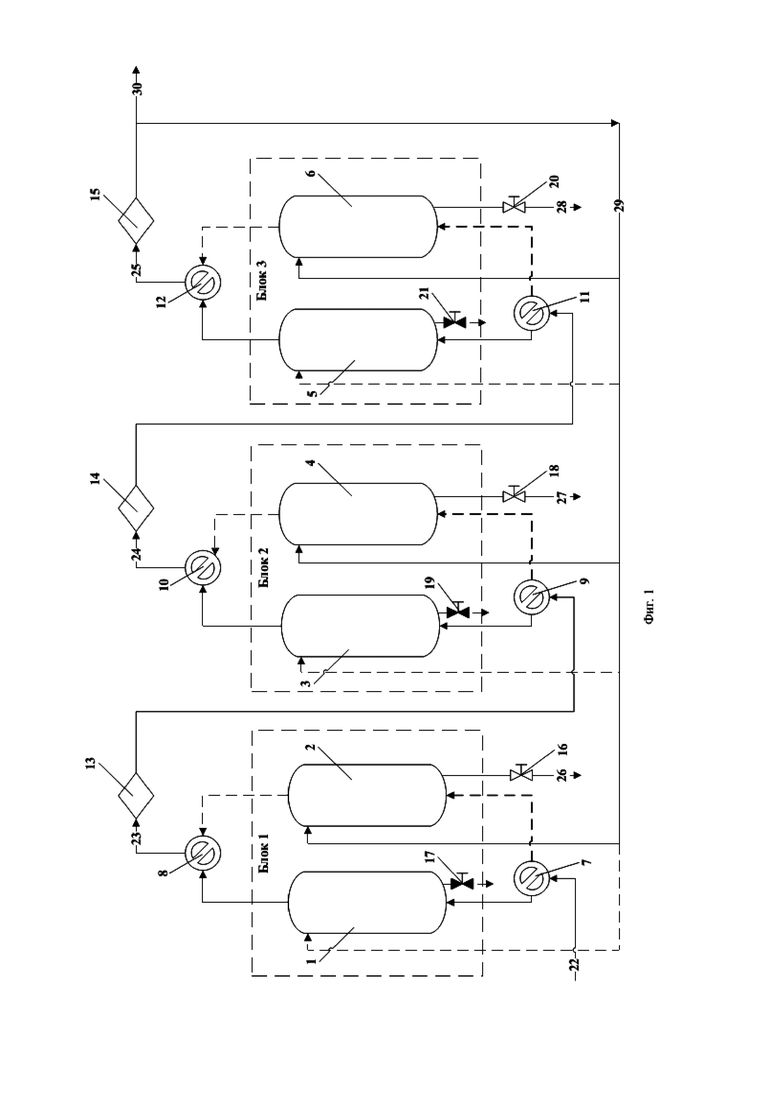

Заявленное изобретение может быть реализовано на установке разделения газового потока, представленной на фигуре 1, где проиллюстрировано разделение исходного газового потока на четыре составляющих компонента с различными коэффициентами аффинности в трех блоках адсорбер-десорбер.

Установка разделения газового потока включает следующие позиции:

1, 3, 5 – адсорбер;

2, 4, 6 – десорбер;

7-12 – четырехходовой кран;

13-15 – поточный анализатор;

16-21 – дросселирующий клапан;

22-30 – трубопровод.

Способ разделения газового потока на отдельные компоненты или фракции реализуется на установке следующим образом.

Исходный газовый поток, содержащий компоненты С1, С2, С3 и С4 с различными коэффициентами аффинности а1=1 <а2< а3< а4, соответственно, подают под давлением в диапазоне от 1 до 10 МПа при температуре окружающей среды по трубопроводу 22 через четырехходовой кран 7 в адсорбер 1 блока адсорбер-десорбер 1 с закрытым дросселирующим клапаном 17 и пропускают снизу вверх через слой селективного адсорбента, извлекающего наиболее сорбируемый компонент С4 с коэффициентом аффинности а4. Очищенный газовый поток в виде фракции, содержащей компоненты С1, С2 и С3, отводят с верха адсорбера 1 блока адсорбер-десорбер 1 через четурехходовой кран 8 и по трубопроводу 23 после поточного анализатора 13, фиксирующего концентрацию компонента С4, в качестве очищаемого газового потока направляют через четырехходовой кран 9 в адсорбер 3 блока адсорбер-десорбер 2 с закрытым дросселирующим клапаном 19. Очищаемый газовый поток пропускают снизу вверх через слой селективного адсорбента, извлекающего наиболее сорбируемый компонент С3 с коэффициентом аффинности а3, а очищенный газовый поток в виде фракции, содержащей компоненты С1 и С2, отводят с верха адсорбера 3 блока адсорбер-десорбер 2 через четырехходовой кран 10 и по трубопроводу 24 после поточного анализатора 14, фиксирующего концентрацию компонента С3, в качестве очищаемого газового потока направляют через четырехходовой кран 11 в адсорбер 5 блока адсорбер-десорбер 3 с закрытым дросселирующим клапаном 21. Очищаемый газовый поток пропускают снизу вверх через слой селективного адсорбента, извлекающего наиболее сорбируемый компонент С2 с коэффициентом аффинности а2, а очищенный газовый поток, содержащий компонент С1, отводят с верха адсорбера 5 блока адсорбер-десорбер 3 через четырехходовой кран 12 и по трубопроводу 25 после поточного анализатора 15, фиксирующего концентрацию компонента С2, направляют потребителю по трубопроводу 30.

При этом одновременно последовательно десорберы 2, 4 и 6 блоков адсорбер-десорбер 1, 2 и 3, соответственно, находятся на стадии регенерации адсорбента за счет того, что при температуре окружающей среды и открытых дросселирующих клапанах 16, 18 и 20, соответственно, давление снижается до близкого к атмосферному, а по трубопроводам 26, 27 и 28 потребителям отводятся потоки десорбированных газов С4, С3 и С2, соответственно.

Когда на поточном анализаторе 13 фиксируется концентрация компонента С4 в очищенном газовом потоке, содержащем компоненты С1, С2 и С3, равная допустимой проскоковой концентрации компонента С4, обеспечивающей полноту его извлечения, при помощи четырехходовых кранов 7 и 8 осуществляется переключение адсорбера 1 блока адсорбер-десорбер 1 на стадию десорбции, при этом открывается закрытый дросселирующий клапан 17, и десорбера 2 блока адсорбер-десорбер 1 на стадию адсорбции, при этом открытый дросселирующий клапан 16 закрывается.

Когда на поточном анализаторе 14 фиксируется концентрация компонента С3 в очищенном газовом потоке, содержащем компоненты С1 и С2, равная допустимой проскоковой концентрации компонента С3, обеспечивающей полноту его извлечения, при помощи четырехходовых кранов 9 и 10 осуществляется переключение адсорбера 3 блока адсорбер-десорбер 2 на стадию десорбции, при этом открывается закрытый дросселирующий клапан 19, и десорбера 4 блока адсорбер-десорбер 2 на стадию адсорбции, при этом открытый дросселирующий клапан 18 закрывается.

Когда на поточном анализаторе 15 фиксируется концентрация компонента С2 в очищенном газовом потоке, содержащем компонент С1, равная допустимой проскоковой концентрации компонента С2, обеспечивающей полноту его извлечения, при помощи четырехходовых кранов 11 и 12 осуществляется переключение адсорбера 5 блока адсорбер-десорбер 3 на стадию десорбции, при этом открывается закрытый дросселирующий клапан 21, и десорбера 6 блока адсорбер-десорбер 3 на стадию адсорбции, при этом открытый дросселирующий клапан 20 закрывается.

На заключительном этапе стадии десорбции, когда давление резко уменьшается по сравнению с давлением стадии адсорбции, возможна подача части очищенного газового потока, содержащего компонент С1, на верх десорберов 2, 4 и 6 блоков адсорбер-десорбер 1, 2 и 3, соответственно, по трубопроводу 29, при этом происходит разбавление потоков десорбированных газов наименее сорбирующимся компонентом С1 с коэффициентом аффинности а1=1, что приводит к снижению парциального давления десорбируемых отдельных компонентов и интенсификации их десорбции.

Возможность реализации заявляемого изобретения подтверждается следующими примерами.

Пример 1. Оценка сорбируемости компонентов смеси по коэффициентам аффинности. В таблице 1 приведены коэффициенты аффинности характерных газовых компонентов для цеолитных и угольных адсорбентов, рассчитанные по отношению к метану (Кельцев Н.В. Основы адсорбционной техники. М.: Химия, 1976, с.158).

Таблица 1

Таким образом, коэффициент аффинности является объективным критерием, который может быть положен в основу способа адсорбционного разделения газового потока на отдельные компоненты или фракции.

Пример 2. Обоснование эквивалентности системы блоков адсорбции-десорбции принципу гиперсорбции. Поток природного газа в количестве 500 млн. нм3/год (60 тыс. нм3/ч), содержащий 4 % об. сероводорода, 86 % об. метана, 2 % об. этана и 8 % об. пропана и более тяжелых углеводородов, находящийся под давлением 6,0 МПа, необходимо подвергнуть разделению перед транспортировкой по магистральному трубопроводу с одновременной очисткой от сероводорода и извлечением фракции С3 и выше как сырья нефтехимического завода. Для реализации этой задачи необходимо разработать гиперсорбционную установку с двумя блоками адсорбции-десорбции, в которых последовательно очищается исходный природный газ, при этом в первом блоке адсорбер-десорбер на стадии адсорбции с перепадом давления 0,15 МПа из газа будет извлекаться сероводород, отводимый на стадии десорбции, а во втором блоке адсорбции-десорбции на стадии адсорбции с перепадом давления 0,15 МПа будет извлекаться фракция С3 и выше и очищенный природный газ, представляющий собой смесь метана и этана и подаваемый далее под давлением 5,7 МПа в магистральный трубопровод, а фракция С3 и выше, отводимая на стадии десорбции, или непосредственно будет использоваться в качестве сырья для пиролиза или дополнительно компримироваться для транспортировки. Таким образом, адсорберы первого и второго блоков адсорбер-десорбер соответствуют сорбционной части гиперсорбера, а десорберы первого и второго блоков адсорбер-десорбер – десорбционной части гиперсорбера.

Пример 3. Для условий примера 2 коэффициент разделения К веществ в заполненных цеолитами адсорберах первого и второго блоков адсорбер-десорбер оценивается по уравнению (Кельцев Н.В. Основы адсорбционной техники. М.: Химия, 1976, с.158):

lgК= - 0,23 + 4,76*(1-z),

где z – отношение коэффициентов аффинности хуже и лучше сорбирующихся веществ.

С учетом данных таблицы 1 расчеты показывают, что в адсорбере первого блока адсорбер-десорбер коэффициент разделения К1 для системы «сероводород-углеводородные газы с преимущественным содержанием метана» равен:

К= 10(- 0,23 + 4,76*(1-1/1,76))=64,6;

а в адсорбере второго блока адсорбер-десорбер коэффициент разделения К2 для системы «природный газ-фракция С3 и выше» равен:

К= 10(- 0,23 + 4,76*(1-1,25/1,69))=10,2.

Полученные значения коэффициентов разделения К1 и К2 для первого и второго блоков адсорбер-десорбер, соответственно, свидетельствует о высокой эффективности адсорбционного разделения в обоих блоках адсорбер-десорбер: адсорбируемые целевые компоненты извлекаются в 60 и 10 раз, соответственно, более интенсивно, чем побочные компоненты.

Пример 4. Для условий примера 2 оцениваются размеры основных аппаратов установки. При расходе исходного газового потока в рабочих условиях 1000 м3/ч и допустимой скорости 0,07 м/с (Кельцев Н.В. Основы адсорбционной техники. М.: Химия, 1976, с.175) диаметры всех последовательно переключаемых адсорберов-десорберов составят 2,25 м. Высота слоя адсорбента, определяемая из условий сорбции 10 т/ч фракции С3 и выше, наибольшей по сорбируемой массе, при динамической активности адсорбента 10 % масс. и продолжительности стадий адсорбции и десорбции по 2 минуты составит 1 м, что свидетельствует о компактности установки и низких затратах на оборудование и загрузку 16 м3 адсорбента при отсутствии энергозатрат на реализацию процесса. Для сравнения: реализация аналогичного процесса извлечения фракции С3 и выше на установке со стационарным слоем адсорбента и термической регенерации адсорбента по принципу «температурные качели» с переключением аппаратов со стадии адсорбции на стадию десорбции через 12 часов потребует:

1) создания дополнительной установки удаления сероводорода из исходного газового потока на основе метода адсорбционной или абсорбционной очистки газа;

2) формирования двухадсорберной схемы установки с загрузкой 2880 м3 адсорбента при больших размерах адсорбера-десорбера, диаметр слоя адсорбента 5 м при высоте 36 м, и необходимости установки таких дополнительных дорогостоящих аппаратов, как печь и теплообменники).

Пример 5. Для условий примера 4 оценивается приемлемость высоты слоя адсорбента с позиций эффективности процесса адсорбции. Особенность адсорбционных процессов в стационарном слое адсорбента заключается в том, что непосредственно акт адсорбции реализуется на небольшом участке слоя – длине зоны массопередачи L0, который перемещается по высоте слоя адсорбента L от места ввода исходного газового потока в адсорбер до места вывода очищенного газового потока из слоя адсорбента. Эффективная рабочая активность адсорбента по извлекаемому компоненту aP до момента проскока извлекаемого компонента в очищаемый продукт составляет часть от потенциальной активности адсорбента a0 и зависит от соотношения L/L0. Например, при L/L0 = 1, 2, 5, 10 и 20 величина рабочей активности aP составляет соответственно 0, 50, 90, 96 и 97 % от потенциальной активности a0. При сорбции фракции С3 и выше цеолитами длина зоны массопередачи L0 имеет величину около 8 см (Кельцев Н.В. Основы адсорбционной техники. М.: Химия, 1976, с.239), следовательно, при расчетной высоте слоя адсорбента 2,25 м соотношение L/L0 =28, что обеспечивает высокую эффективность процесса адсорбции.

Таким образом, заявленное изобретение обеспечивает реализацию энерго- и ресурсосберегающего эффективного способа разделения газового потока на отдельные компоненты или фракции на основе принципа короткоцикловой адсорбции, эквивалентного гиперсорбции.

Изобретение относится к процессам разделения многокомпонентных газовых потоков на отдельные компоненты или фракции при помощи адсорбентов и может быть использовано в нефтяной, газовой, нефтеперерабатывающей, нефтехимической, химической и других отраслях промышленности. Способ разделения газового потока на отдельные компоненты или фракции включает реализацию двухстадийного процесса короткоцикловой безнагревной адсорбции в стационарном слое адсорбента, при этом исходный газовый поток разделяют на N отдельных компонентов или фракций, характеризуемых коэффициентом аффинности по адсорбционному сродству к адсорбенту, наименее сорбируемый отдельный компонент или фракция имеют коэффициент аффинности а1=1, а остальные сорбируемые отдельные компоненты или фракции имеют последовательно возрастающие коэффициенты аффинности по мере возрастания адсорбционного сродства к адсорбенту аN > аN-1 >...> а2 > а1=1, последовательно направляя его под высоким давлением в адсорбера N-1 блока адсорбер-десорбер и очищая от наиболее сорбируемых компонентов или отдельных фракций. Изобретение решает задачу разработки эффективного способа разделения газового потока на отдельные компоненты или фракции на основе принципа короткоцикловой адсорбции, обеспечивающего энерго- и ресурсосбережение. 20 з.п. ф-лы, 1 ил., 1 табл.

1. Способ разделения газового потока на отдельные компоненты или фракции, включающий реализацию двухстадийного процесса короткоцикловой безнагревной адсорбции в стационарном слое адсорбента по крайней мере в двух адиабатических периодически переключаемых аппаратах: проведение стадии адсорбции извлекаемых отдельных компонентов или фракций при высоком давлении в адсорбере и стадии десорбции извлекаемых отдельных компонентов или фракций при низком давлении в десорбере, отличающийся тем, что исходный газовый поток разделяют на N отдельных компонентов или фракций, характеризуемых коэффициентом аффинности по адсорбционному сродству к адсорбенту, при этом наименее сорбируемый отдельный компонент или фракция имеют коэффициент аффинности a1=1, а остальные сорбируемые отдельные компоненты или фракции имеют последовательно возрастающие коэффициенты аффинности по мере возрастания адсорбционного сродства к адсорбенту aN>aN-1>…>а2>a1=1, двухстадийный процесс короткоцикловой безнагревной адсорбции в стационарном слое адсорбента реализуют в последовательной системе из N-1 блоков адсорбер-десорбер, исходный газовый поток вводят под высоким давлением в адсорбер первого блока адсорбер-десорбер и очищают от наиболее сорбируемого N-го отдельного компонента или фракции с коэффициентом аффинности aN, затем очищенный от наиболее сорбируемого N-го отдельного компонента или фракции газовый поток подают под высоким давлением в адсорбер второго блока адсорбер-десорбер и очищают от слабее сорбируемого (N-1)-го отдельного компонента или фракции с коэффициентом аффинности aN-1, далее очищаемый газовый поток последовательно направляют под высоким давлением в адсорберы остальных блоков вплоть до (N-1)-го блока адсорбер-десорбер, где последовательно очищают от (N-2)-го отдельного компонента или фракции с коэффициентом аффинности aN-2 до второго отдельного компонента или фракции с коэффициентом аффинности а2, из адсорбера (N-1)-го блока

адсорбер-десорбер под высоким давлением отводят наименее сорбируемый отдельный компонент или фракцию с коэффициентом аффинности а1=1, при переключении адсорберов каждого из (N-1) блоков адсорбер-десорбер со стадии адсорбции на стадию десорбции выполняют сброс давления в аппарате до близкого к атмосферному и из десорберов от первого до (N-1)-го блока адсорбер-десорбер последовательно отводят отдельные компоненты или фракции с коэффициентами аффинности от aN до а2.

2. Способ по п. 1, отличающийся тем, что в качестве исходного газового потока используют природный углеводородный газ.

3. Способ по п. 1, отличающийся тем, что в качестве исходного газового потока используют попутный углеводородный газ.

4. Способ по п. 1, отличающийся тем, что в качестве исходного газового потока используют отходящие газы нефтепереработки, газохимии или нефтехимии.

5. Способ по п. 1, отличающийся тем, что очищаемый газовый поток пропускают через слой адсорбента в адсорберах снизу вверх.

6. Способ по п. 1, отличающийся тем, что поток десорбированного газа отводят из десорбера снизу.

7. Способ по п. 1, отличающийся тем, что в качестве адсорбента используют цеолиты, силикагели, оксид алюминия, активированные угли, углеродные наноструктуры, органические полимеры.

8. Способ по п. 7, отличающийся тем, что адсорбент, загружаемый в адсорбер и десорбер каждого i-го блока адсорбер-десорбер, подбирают из условия наибольшей разницы между коэффициентами аффинности двух отдельных компонентов, формирующих границу разделения очищаемого газового потока, поступающего в данный блок.

9. Способ по п. 8, отличающийся тем, что адсорберы и десорберы каждого i-го блоков адсорбер-десорбер заполняют адсорбентом, имеющим повышенную селективность по отношению к (N-(i-1))-му отдельному компоненту или фракции.

10. Способ по п. 9, отличающийся тем, что высота слоя адсорбента в адсорберах и десорберах каждого i-го блоков адсорбер-десорбер составляет не менее 10 длин зоны массопередачи для соответствующего сорбируемого в этом блоке (N-(i-1))-го отдельного компонента или фракции.

11. Способ по п. 10, отличающийся тем, что слой адсорбента размещают в адсорберах и десорберах на уложенном на колосниковую решетку слое инертной насадки.

12. Способ по п. 10, отличающийся тем, что сверху слоя адсорбента, размещаемого в адсорберах и десорберах, укладывают слой инертной насадки.

13. Способ по пп. 11 и 12, отличающийся тем, что в качестве инертной насадки используют керамические кольца или шары.

14. Способ по п. 1, отличающийся тем, что переключение аппаратов i-го блока со стадии адсорбции на стадию десорбции осуществляют при достижении концентрации (N-(i-1))-го отдельного компонента или фракции в выходящем из адсорбера i-го блока адсорбер-десорбер очищенном газовом потоке, равной допустимой проскоковой величине.

15. Способ по п. 14, отличающийся тем, что определение допустимой проскоковой величины концентрации (N-(i-1))-го отдельного компонента в выходящем из адсорбера i-го блока адсорбер-десорбер очищенном газовом потоке производят при помощи поточного анализатора.

16. Способ по п. 15, отличающийся тем, что переключение адсорбера i-го блока адсорбер-десорбер со стадии адсорбции на стадию десорбции и наоборот выполняют при помощи четырехходовых кранов по сигналу поточного анализатора.

17. Способ по п. 1, отличающийся тем, что для каждого (N-1)-го блока адсорбер-десорбер обеспечивают рекуперативный теплообмен между потоком десорбированного газа, покидающим десорбер, и очищаемым газовым потоком, поступающим в адсорбер.

18. Способ по п. 1, отличающийся тем, что часть очищенного газового потока с коэффициентом аффинности a1=1 дросселируют и направляют

в десорберы после сброса давления в них до близкого к атмосферному для продувки адсорбента.

19. Способ по п. 18, отличающийся тем, что газовый поток после продувки адсорбента используют в качестве топливного газа для внутренних нужд предприятия.

20. Способ по п. 18, отличающийся тем, что газовый поток после продувки адсорбента компримируют и смешивают с исходным газовым потоком.

21. Способ по п. 18, отличающийся тем, что объем дросселируемой и направляемой для продувки адсорбента в десорберы после сброса давления в них до близкого к атмосферному части очищенного газового потока обеспечивают в количестве не менее удвоенного объема соответствующего десорбера.

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ ПАРОГАЗОВОЙ СМЕСИ | 2012 |

|

RU2508156C2 |

| УСОВЕРШЕНСТВОВАНИЯ В СПОСОБАХ КОРОТКОЦИКЛОВОЙ АДСОРБЦИИ | 2009 |

|

RU2460573C2 |

| WO 2010056550 A1, 20.05.2010 | |||

| Устройство для формирования обратной стороны сварного шва | 1979 |

|

SU959975A1 |

Авторы

Даты

2017-08-14—Публикация

2016-07-22—Подача