Изобретение относится к способам управления работой турбокомпрессорных установок и может быть использовано для управления процессом возникновения критических нестационарных автоколебаний компрессора нагнетателя, возникающих при испытаниях преимущественно авиационных газотурбинных двигателей (ГТД) и газотурбинных двигателей (ГТД) для стационарных станций.

В настоящее время испытательные стенды «энергузлы» для авиационных двигателей и их узлов, а также газоперекачивающих станций использующих газотурбинные двигатели работают на различных режимах с учетом воздействий различных внутренних и внешних возмущений. Кроме того для обеспечения заданных условий испытаний работы энергоузлов требуется поддержание параметров в рабочей зоне нагнетателя (компрессора). Поддержание устойчивой работы компрессора обеспечивается различными способами.

Известен способ управления работой газотурбинным двигателем, управляющий сигнал которого подают на исполнительный механизм привода направляющих аппаратов, заключающийся в изменении угла направляющих аппаратов (НА) компрессора αвна в зависимости от измерений давления на входе и выходе из компрессора, температуры воздуха на входе в компрессор, и частоты вращения ротора компрессора, дополнительно формируют заданное значение отношения степени сжатия к приведенному расходу воздуха компрессора (Пкнд/Gвпр), суммируют и подают управляющий сигнал на элемент сравнения, формируют сигнал разности программного и текущего значений Пкнд/Gвпp.

/RU №2432501 C1, F04D 27/00 Опубликовано 27.10.20011 г./

В данном способе расход воздуха регулируют по функциональной зависимости от nпр, Р*вх,Р*к, Т*вх, αвна, что не обеспечивает требуемой точности измерений при возникновении критических нестационарных автоколебаний, (помпажа).

Известен способ поддержания устойчивой работы компрессора и предотвращения отклонений параметров в газовых турбинах путем регулирования расхода топлива в камеру сгорания Gt во время резких изменениях нагрузки или во время помпажного цикла и предотвращает отклонение частоты вращения путем принятия упреждающего сигнала о внезапном полном или частичном сбросе нагрузки в виде генерирования сигнала регулирования по разомкнутому контуру.

/ РФ №RU 2168044 С2, МПК F02C 9/28 Опубликовано: 27.05.2001 г./

Данный способ предотвращает отклонения скорости вращения турбины благодаря наличию средств выявления помпажа и средств уменьшения расхода топлива. Недостатком данного способа является то, что его действия происходят после выявления помпажа, а не во время приближения к помпажной границе.

Наиболее близким по технической сущности и достигаемому результаты является способ управления турбокомпрессорной установкой, включающий измерение изменений температуры и полного давления воздуха на входе в компрессор низкого давления двигателя, температуры газов за турбиной низкого давления, частоты вращения ротора низкого давления и давления воздуха за компрессором высокого давления, измерение расхода топлива и величин углов установки входного и направляющих аппаратов компрессора низкого давления и формирование по измеренным параметрам рабочей частоты вращения ротора низкого давления и формирование управляющих воздействий при регулировании частоты вращения ротора низкого давления по величине рассогласования между заданными программными и измеренными значениями параметров, /RU №2490492 С1, МПК F02С 9/00 Опубликовано: 20.08.2013 г./

Известный способ ограничивает расход топлива в камеру сгорания максимально заданным расходом и на режиме приемистости дополнительно изменяет положение направляющих аппаратов (НА) на их раскрытие, что обеспечивает повышение качества управления (ГТД) на переходных режимах, уменьшает время приемистости при сохранении заданных запасов газодинамической устойчивости (ГДУ) компрессора. По измеренному значению частоты вращения ротора высокого давления п2 и температуры газов Т*т за турбиной низкого давления (ТНД), позволяет формировать заданное значение Gt, по значению n2 и Т*вх, что позволяет сформировать приведенное значение n2пр, и заданное положение НА. По показаниям датчиков определяют Gт и положение НА, сравнивают их с заданными и по величине их рассогласования формируют управляющее воздействия на Gт и положения НА. Способ реализуется заданием ограничения Т*т и измерением следующих параметров - n2, Т*вх, Р*вх, Р*к, Т*т, положениями рычага управления двигателем (РУД) и НА. Заданное максимальное значение Gт мах регулируют в зависимости от фактического положения НА.

Данный способ повышает эффективность управления ГТД на переходных режимах, однако не обеспечивает работу компрессора в узком диапазоне рабочей зоны при испытаниях камер сгораний на стендах.

Задачей настоящего изобретения является разработка способа управления турбокомпрессорной установкой, обеспечивающего ее работу в узкой рабочей зоне при максимальных значениях КПД, тем самым повышение экономичности турбокомпрессорной установки и ее эффективности при наземных испытаниях ГТД.

Ожидаемый технический результат - предотвращение возникновения критических нестационарных автоколебаний частоты вращения ротора низкого давления, снижение расхода топлива, исключение неоправданных остановок.

Ожидаемый технический результат достигается тем, что в известном способе управления турбокомпрессорной установкой, включающем измерение изменений температуры и полного давления воздуха на входе в компрессор низкого давления двигателя, температуры газов за турбиной низкого давления, частоты вращения ротора низкого давления и давления воздуха за компрессором высокого давления, измерение расхода топлива и величин углов установки входного и направляющих аппаратов компрессора низкого давления и формирование по измеренным параметрам рабочей частоты вращения ротора низкого давления и формирование управляющих воздействий при регулировании частоты вращения ротора низкого давления по величине рассогласования между заданными программными и измеренными значениями параметров, по предложению до начала возникновения критических нестационарных автоколебаний частоты вращения ротора низкого давления, дополнительно измеряют статическое давление на входе в компрессор, полное давление за компрессором низкого давления и полное давление, не менее чем в двух точках в радиальном сечении к оси компрессора высокого давления, по статистически значимым относительно заданных значений измеренных величин с учетом статического давления, температуры, усредненного полного давления на входе в компрессор высокого давления и полного давления за компрессором низкого давления определяют расход воздуха соответствующий рабочей частоте вращения ротора низкого давления, а формирование управляющих воздействий производят по величине рассогласования между заданными программными значениями расхода воздуха и расхода воздуха определенного по значениям измеренных величин в интервале запаса устойчивости компрессора, при этом управляющее воздействие производят помпажной заслонкой, установленной на турбокомпрессорной установке.

Сущность изобретения основана на следующем:

В известном решении дополнительно с помощью датчиков для определения скоростного напора π(λ) на входе в нагнетатель, до начала возникновения критических нестационарных автоколебаний частоты вращения ротора нагнетателя, измеряют статическое давление в мерном сечении на входе в компрессор-нагнетатель, измеряют полное давление, не менее чем в двух точках в радиальном сечении к оси компрессора-нагнетателя, что позволяет учитывать неравномерности, измерения давления на выходе компрессора - нагнетателя, Размещение более шести точек измерения по радиальному сечению является излишним, поскольку дальнейший учет неравномерностей измерения давления практически не отражается на результатах величины формируемого сигнала управления.

Использование статистически значимых относительно заданных программных значений измеренных величин с учетом статического давления, температуры, усредненного полного давления на входе и выходе в компрессор-нагнетатель позволяет уточнить величину приведенного расхода воздуха соответствующего рабочей частоте вращения ротора нагнетателя. Используемое при этом измерение параметров методом дублирования двумя независимыми системами - двигательной и стендовой, взаимодействуя между собой через сервер по сети CAN, определяя достоверность расчета Gв, Пк двигательной системы, при необходимости корректируя эти значения результатами расчета стендовой измерительной системы, позволяет повысить точность и достоверность измерительных каналов.

По измеренным значениям Nк, Твх, Р*вх, Р*к и рассчитанным значениям Nк пр и Пк, определяют интервал допустимых значений приведенного расхода воздуха, соответствующего работе компрессора-нагнетателя в узкой рабочей зоне, исключающее возникновение критических нестационарных автоколебаний частоты вращения ротора нагнетателя и обеспечивающее максимальный КПД установки. Формирование управляющих воздействий производят по величине рассогласования между математически заданными программными значениями приведенного расхода воздуха и приведенного расхода воздуха определенного по значениям измеренных величин в интервале допустимого запаса устойчивости компрессора определяют величину (угол) приоткрытая противопомпажной заслонки, позволяющее рабочую точку компрессора-нагнетателя вернуть в заданную рабочую зону, причем управляющее воздействие производят помпажной заслонкой, установленной на турбокомпрессорной установке, по заранее оттарированной шкале.

Изобретение реализуется на турбокомпрессорной установке оснащенной системой управления положением помпажной заслонки, установленной на турбокомпрессорной установке.

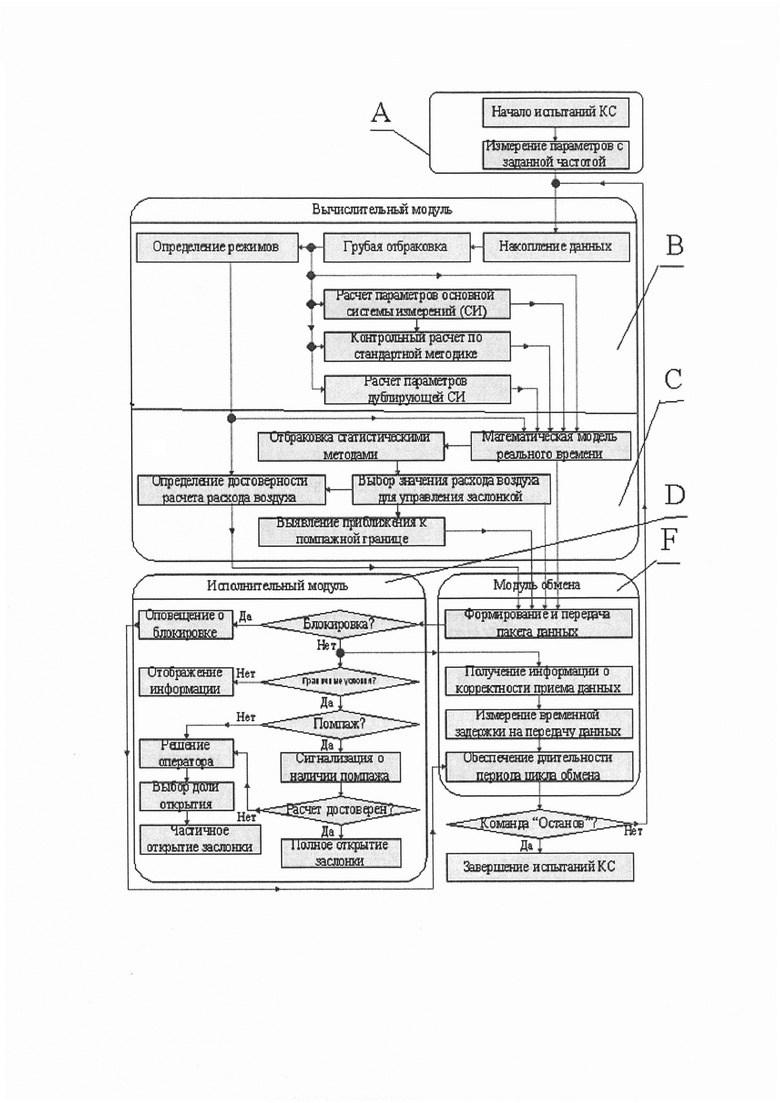

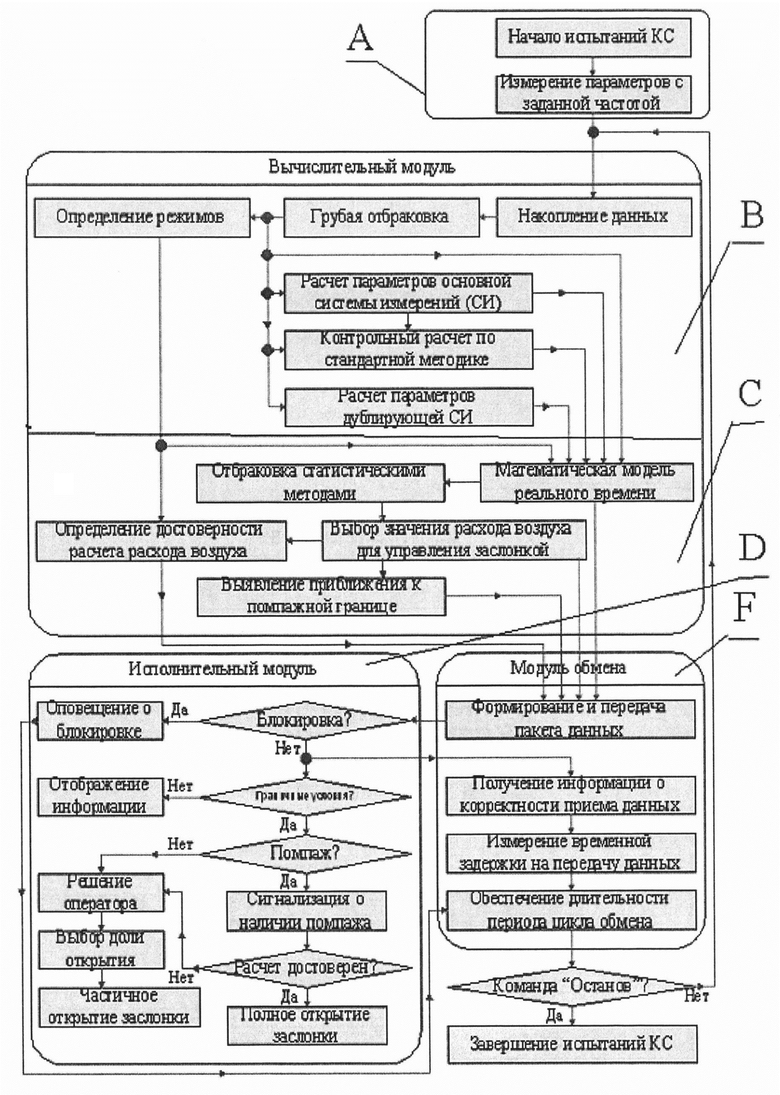

На рис приведена схема алгоритма управления турбокомпрессорной установкой реализуемого системой управления

Система управления положением помпажной заслонки реализует алгоритм управления положением помпажной заслонки, который представлен в виде модулей заданного определенного назначения, преобразующих поступающие и формирующих управляющие сигналы с помощью блоков устройств внутри системы.

Алгоритм управления положением помпажной заслонки содержит:

(А) "измерительный модуль" - средство сбора данных с датчиков систем статически-изменяемых параметров, осуществляющее аппаратный опрос измерительных каналов с частотой до 100 Гц с одновременной регистрацией информации непосредственно на контроллере или персональном компьютере ПК;

(В) "вычислительный модуль" При поступлении в него измерительной информации производит накопление данных, грубую отбраковку параметров, определение режимов и расчеты моделей по различным методикам;

В вычислительный модуль в соответствии с предложением входит "модуль сравнения".

(С) "модуль сравнения" - средство сравнения, обеспечивает сравнение результатов работы математической модели с использованием рассчитанной информации и математической модели реального времени, обеспечивает проведение отбраковки данных статистическими методами, выбор расчетных значений расхода воздуха и определение достоверности расчета расхода воздуха, необходимого для управления противопомпажной заслонкой и выявление степени приближения к помпажной границе;

(F) "модуль обмена" обеспечивает передачу данных от "вычислительного модуля" на "исполнительный модуль", а также контролирует корректность принятой информации и скорость обмена данными;

(D) "исполнительный модуль" обеспечивает оператора всей необходимой информацией для принятия решения о частичном открытии противопомпажной заслонки, а также осуществляет ее автоматическое полное открытие в случае, когда выявлен помпаж в случае отключения команды "блокировка" при признании расчета достоверным. Пример Способ осуществляли на турбокомпрессорной установке газотурбинного двигателя АЛ31СТ и нагнетателя 10РМ при испытании на камерном стенде. На рисунке приведена схема реализованного способа.

Перед началом испытаний двигатель предварительно препарировали датчиками, предусмотренными по известной схеме испытаний и дополнительно датчиками, предусмотренными в соответствии с предложенным способом.

На испытательном стенде собирали информацию с различных типов измерительной аппаратуры, для каждого из которых разработана индивидуальная система сбора данных (ССД). Сбор, регистрация и передача данных на сервер стенда на каждой ССД производилась с частотой 100 Гц. Все ССД объединены в общую подсеть Ethernet (технология пакетной передачи данных) и поддерживали скорость 1 Гбит/с для ПК и 100 Мбит/с для контроллеров. Сервер стенда подключен к обеим подсетям Ethernet (ССД и автоматизированного рабочего места (АРМ)) и поддерживает скорость 1 Гбит/с для каждой. Через «подсеть ССД» сервер получает данные со всех ССД и формирует единый пакет данных для всей системы измерений «Статика». Сервер осуществляет рассылку единого пакета данных с частотой 100 Гц на все АРМы, поддерживающие скорость 1 Гбит/с через «подсеть АРМ». АРМы предназначены для приема, обработки, отображения и регистрации данных, допускового контроля параметров, формирования замерных протоколов и др. ПО «АРМ Статика» является универсальным, но каждый АРМ настраивается индивидуально для специалистов отдельных служб. Основные алгоритмы программ (определения условий, быстродействующая математическая модель, и т.д.) встроены в ПО «АРМ Статика» на ПК «АРМ расчетной бригады». На этом ПК производится настройка параметров программного модуля перед запуском, обработка данных в соответствии с алгоритмами ММ, отображение информации и выдача рекомендаций в процессе запуска. Выдаваемые рекомендации через «подсеть АРМ» поступают на ПК «АРМ сменного инженера» и на два АРМ техника стенда», после чего сменный инженер принимает окончательное решение о необходимых действиях.

Помехи, наличие некорректных измерений, сбои в процессе передачи данных от измерительной аппаратуры до автоматизированного рабочего места оператора исключаются грубой отбраковкой. Идет накопление данных 20 срезов (кадров), их осреднение, и при превышении следующего среза (кадра) осредненного значения в 20 раз, измерение отбраковывается.

Для учета условий стендовых испытаний двигателей разработана программа «Определение режима», которая во время испытаний фиксирует параметры режима, особенности протекания рабочего процесса в двигателе. Условия режима записываются в электронный протокол, которые влияют на величину и допуск ожидаемого параметра.

Слежение за корректностью измерений основных параметров обеспечивается методом дублирования замеров штатной и стендовой систем измерений, а также проверкой корреляционных связей основных параметров.

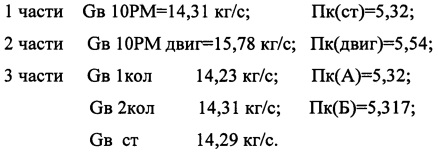

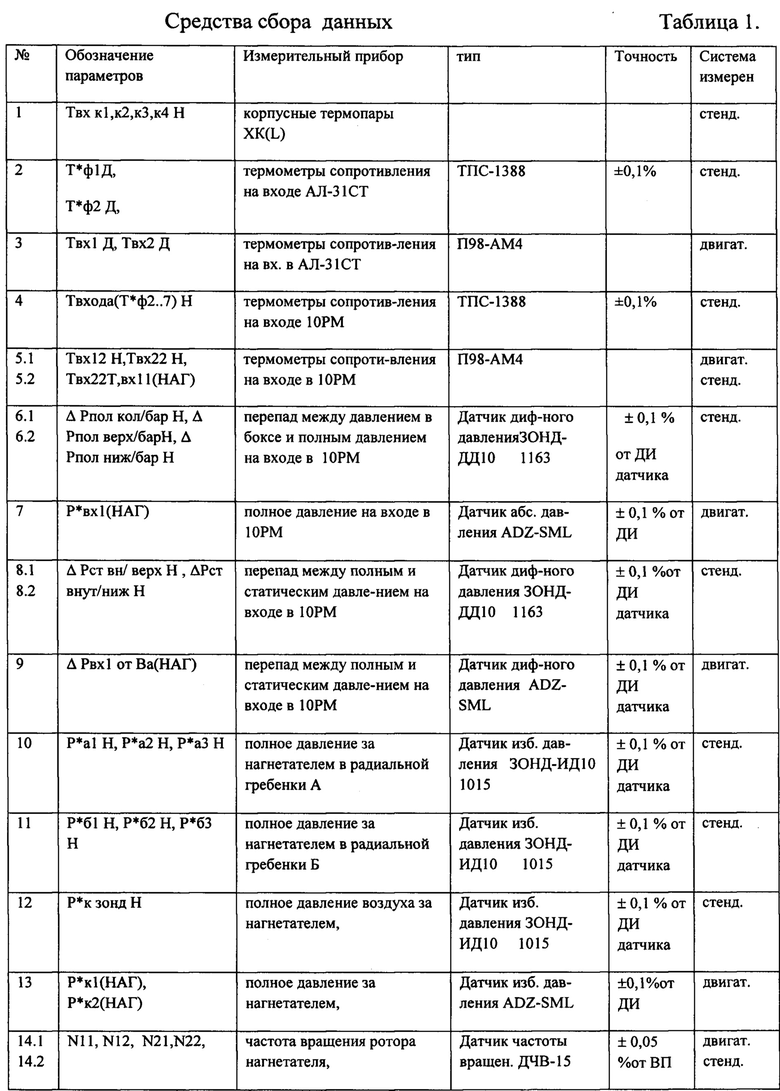

Измеренные данные, после отбраковки поступают в расчетную часть вычислительного модуля, состоящую их трех частей. В первой части использовались данные стендовой измерительной системы (в табл. 1 №5.1, 6.1, 8.1, 12, 14.1), во второй части данные двигательной системы (в табл. 1 № 5.2, 7, 9, 13, 14.2), а в третьей дополнительные данные стендовой измерительной системы (в табл.1 №1, 4, 6.2, 8.2, 10, 11, 14.1).

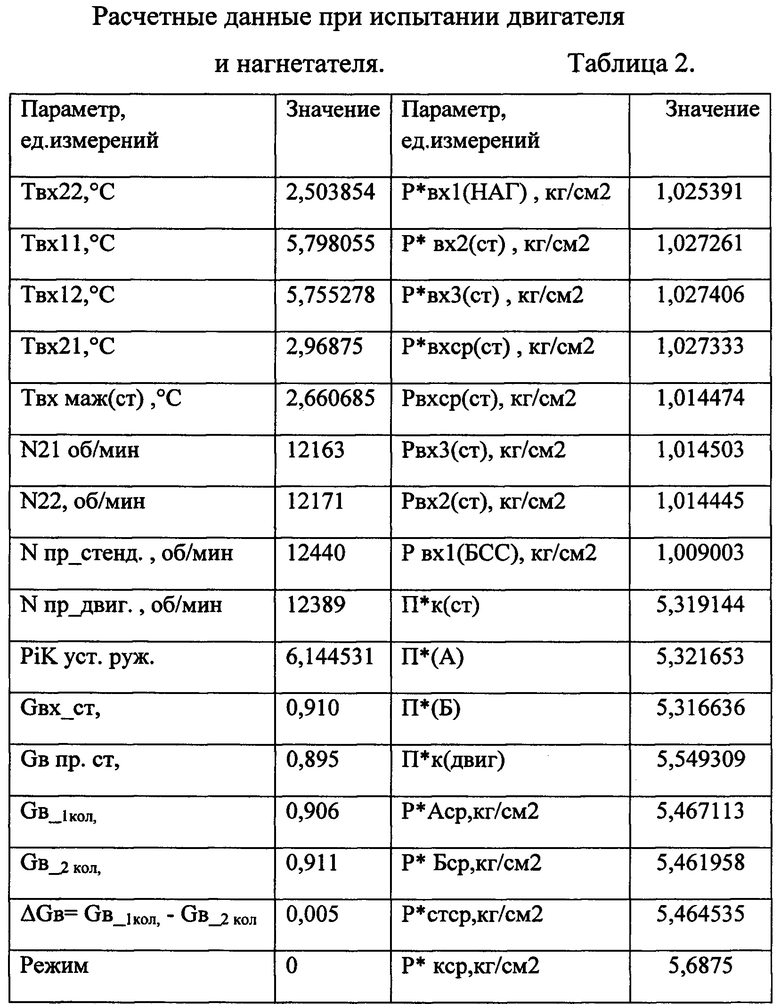

Результаты расчетных данных:

Из расчетных модулей данные Gв сравниваются с ожидаемыми данными по математической модели (ММ). В ММ заходят данные оборотов нагнетателя, (в табл. 1 №14.1), температуры входа в нагнетатель (в табл. 1 №1, 4, 5.1), полные давления входа (в табл. 1 №6.1, 6.2,), выхода из нагнетателя (в табл. 1 №10, 11, 12) и статическое давление на входе (в табл. 1 №8.1, 8.2).

Для отсеивания выпадающих точек применяются методы математической статистики, которые реализуются стандартным математическим обеспечением.

Для измерения расхода воздуха и степени повышения давления и управления противопомпажной заслонкой нагнетателя использовались средства сбора данных, приведенные в Таблице 1:

Расчетные данные, полученные при испытании двигателя и нагнетателя приведены в Таблица 2.

На основании результатов работы математической модели, после проведения отбраковки статистическими методами, осуществляется выбор значения расхода воздуха для управления противопомпажной заслонкой. На вход модуля выбора подаются три значения расхода воздуха: два канала от стендовой системы и один канал от двигательной системы. Производится сравнение значений Gв стендовой системы Gв_1кол=14,23 кг/с и Gd_2кол=14,30 кг/с и в случае рассогласования между ними не более 0,7% (в данном примере ΔGв_1-2к=0,516%) от величины расхода на первом канале, устанавливается среднее арифметическое значение между двумя каналами Gв=14,29 кг/с, сигналу выбора канала расхода присваивается значение "0". В случае превышения величины рассогласования между каналами, вычисляется среднее арифметическое значение между всеми входными каналами, с учетом коэффициента подобия стендовой и двигательной системы, после чего по наименьшему рассогласованию между средним арифметическим значением и значениями каналов стендовой системы, устанавливается значение одного из каналов, сигналу выбора канала расхода присваивается номер выбранного канала.

После выбора значения расхода воздуха определяется достоверность расчета расхода. На вход модуля определения достоверности кроме установленного значения расхода воздуха и сигнала выбора канала расхода подаются три канала из модуля определения режимов: два канала режима N11 и N22 (стендовая и двигательная система) и режим по AL РУД. Расчет расхода воздуха считается достоверным, если значение сигнала выбора канала расхода равно "0", а значения всех каналов режимов не превышают "1" (в данном примере «режим» = 0). В противном случае расчет признается недостоверным, а также по наибольшему значению канала режима определяется признак режима недостоверности. Если определился признак недостоверности, то идет команда «блокировки» автоматического управления противопомпажной заслонки от расхода воздуха, а остается автоматическое управление от перепада давления на выходе из компрессора.

Идет сигнал оператору о «блокировке», который принимает решение или отключить «блокировку», или перейти в ручной режим.

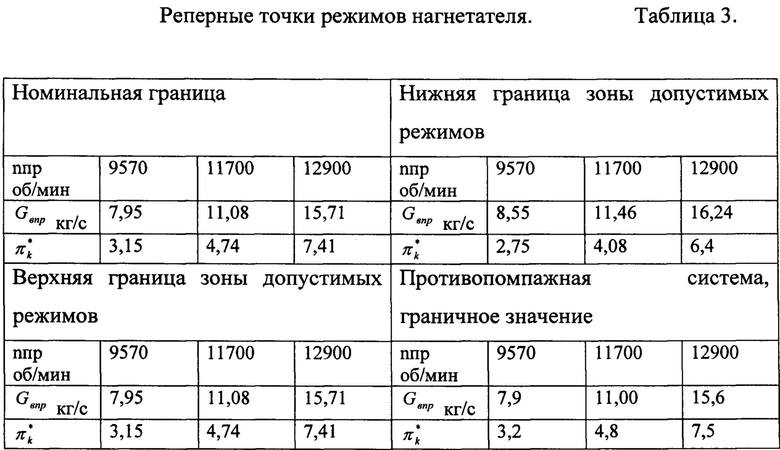

В ММ заложены реперные точки линии рабочих режимов (ЛРР), верхней и нижней границ зоны допустимых режимов, зона подключения противопомпажной системы и ее границы (табл. 3). По рассчитанным и измеренным данным определяются граничные и допусковые режимы работы нагнетателя согласно Таблице 3, по ним и измеренным приведенным оборотам нагнетателя определяют:

приведенный расход на ЛРР = Gв пр лрр = 14,23 кг/с;

приведенный расход на вгз = Gв пр вгз = 13,93 кг/с;

приведенный расход на нгз = Gв пр нгз = 14,40 кг/с;

приведенный расход на границе помпажа = Gв пр гр пом = 13,84 кг/с;

приведенный расход на зоне подключения ППС = Gb пр ппс = 13,93 кг/с.

Определение режима положения рабочей точки нагнетателя происходит следующим образом: «0» - рабочая точка находится на ЛРР; «1» - рабочая точка пересекла нижнюю границу зоны допустимых режимов; «2» - рабочая точка пересекла верхнюю границу зоны допустимых режимов; «3» - рабочая точка пересекла помпажную границу зоны допустимых режимов. Далее сравнивают полученные из ММ значения Gв пр лрр, Gв пр вгз, Gв пр нгз, Gв пр гр пом, Gв пр ппс с измеренным расходом воздуха и в зависимости от в какой зоне находится измеренный Gв пр идет команда на противопомпажную заслонку (% открытие, полное открытие или нет сигнала). При режиме работы «3» помпажная заслонка открывается на величину, определенную оператором (38%) или модельными данными, полученными от стенда, достаточную для возращения рабочей точки на ЛРР. После возвращения на режим работы равный «0», помпажная заслонка начинает закрываться с минимально возможной скоростью, с целью обеспечения плавной регулировки и поддержания рабочей точки регулятором основной заслонки перепуска. В данном примере заслонка не приоткрывается, так как ММ показала положение рабочей точки «0».

В других случаях для управления процессом возникновения критических нестационарных автоколебаний компрессора нагнетателя, в результате обработки информации устанавливается необходимость перемещения помпажной заслонки. Поэтому в ММ заложена зависимость % открытия противопомпажной заслонки на требуемое ΔGв пр и ΔПк. Для повышения надежности и избежание ложных срабатываний дополнительно для расчетов используются также данные, рассчитанные стендовой системой и принятые по линии обмена.

Применение изобретения помогает предотвратить возникновение критических нестационарных автоколебаний частоты вращения ротора компрессора-нагнетателя, позволяет обеспечить управление турбокомпрессорной установкой и ее работу в узкой рабочей зоне при максимальных значениях КПД и заданных запасов его газодинамической устойчивости компрессора, обеспечивает заданное равномерное поле давления и температур на рабочие места, снижает расход топлива и исключает неоправданные остановки турбокомпрессорной установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления турбокомпрессорной установкой | 2018 |

|

RU2691273C1 |

| СПОСОБ УПРАВЛЕНИЯ ПЕРЕГРУЗКОЙ ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ ОДНОГО ЦЕХА ДОЖИМНОЙ КОМПРЕССОРНОЙ СТАНЦИИ | 2024 |

|

RU2837177C1 |

| Способ стендовых испытаний турбореактивного двухконтурного двигателя | 2018 |

|

RU2681548C1 |

| СПОСОБ ДИАГНОСТИКИ ПОМПАЖА КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2638896C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ КОМПЛЕКСА АГРЕГАТОВ КОМПРЕССОРНОГО ЦЕХА | 2001 |

|

RU2181854C1 |

| СПОСОБ ФОРМИРОВАНИЯ СИГНАЛА ПОМПАЖА ТУРБОКОМПРЕССОРА | 2004 |

|

RU2263234C1 |

| Способ испытаний газогенератора турбореактивного двигателя на отсутствие автоколебаний рабочих лопаток компрессора высокого давления | 2024 |

|

RU2841282C1 |

| Система противопомпажной защитыКОМпРЕССОРНОй уСТАНОВКи | 1979 |

|

SU808702A1 |

| Способ стендовых испытаний турбореактивного двухконтурного двигателя | 2018 |

|

RU2681550C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РЕЖИМОВ РАБОТЫ КОМПРЕССОРА | 2002 |

|

RU2230939C2 |

Изобретение относится к способам управления работой турбокомпрессорных установок и может быть использовано для управления процессом возникновения критических нестационарных автоколебаний компрессора нагнетателя, возникающих при испытаниях преимущественно авиационных газотурбинных двигателей (ГТД) и газотурбинных двигателей (ГТД) для стационарных станций. В известном способе управления турбокомпрессорной установкой, включающем измерение температуры и давления воздуха на входе в компрессор, температуры газов за турбиной низкого давления, частоты вращения ротора низкого давления и давления воздуха за компрессором высокого давления, измерение расхода топлива и величин углов установки входного и направляющих аппаратов компрессора низкого давления и формирование по измеренным параметрам рабочей частоты вращения ротора низкого давления и формирование управляющих воздействий при регулировании частоты вращения ротора низкого давления по величине рассогласования между математически заданными программными и измеренными значениями параметров, согласно изобретению до начала возникновения критических нестационарных автоколебаний частоты вращения ротора низкого давления дополнительно измеряют статическое давление на входе в компрессор, полное давление за компрессором низкого давления и полное давление не менее чем в двух точках в радиальном сечении к оси компрессора высокого давления, по статистически значимым относительно математически заданных программных значений измеренных величин с учетом статического давления, температуры, усредненного полного давления на входе в компрессор высокого давления и полного давления за компрессором низкого давления определяют расход воздуха, соответствующий рабочей частоте вращения ротора низкого давления, а формирование управляющих воздействий производят по величине рассогласования между математически заданными программными значениями расхода воздуха и расхода воздуха, определенного по значениям измеренных величин в интервале запаса устойчивости компрессора, при этом управляющее воздействие производят помпажной заслонкой, установленной на турбокомпрессорной установке. Применение изобретения предотвращает возникновение критических нестационарных автоколебаний частоты вращения ротора компрессора-нагнетателя, позволяет обеспечить управление турбокомпрессорной установкой и ее работу в узкой рабочей зоне при максимальных значениях КПД и заданных запасов его газодинамической устойчивости компрессора, обеспечивает заданное равномерное поле давления и температур на рабочие места, снижает расход топлива и исключает неоправданные остановки турбокомпрессорной установки. 1 ил., 3 табл.

Способ управления турбокомпрессорной установкой, включающий измерение изменений температуры и полного давления воздуха на входе в компрессор низкого давления двигателя, температуры газов за турбиной низкого давления, частоты вращения ротора низкого давления и давления воздуха за компрессором высокого давления, измерение расхода топлива и величин углов установки входного и направляющих аппаратов компрессора низкого давления и формирование по измеренным параметрам рабочей частоты вращения ротора низкого давления и формирование управляющих воздействий при регулировании частоты вращения ротора низкого давления по величине рассогласования между заданными программными и измеренными значениями параметров, отличающийся тем, что до начала возникновения критических нестационарных автоколебаний частоты вращения ротора низкого давления дополнительно измеряют статическое давление на входе в компрессор, полное давление за компрессором низкого давления и полное давление не менее чем в двух точках в радиальном сечении к оси компрессора высокого давления, по статистически значимым относительно заданных значений измеренных величин с учетом статического давления, температуры, усредненного полного давления на входе в компрессор высокого давления и полного давления за компрессором низкого давления определяют расход воздуха, соответствующий рабочей частоте вращения ротора низкого давления, а формирование управляющих воздействий производят по величине рассогласования между заданными программными значениями расхода воздуха и расхода воздуха, определенного по значениям измеренных величин в интервале запаса устойчивости компрессора, при этом управляющее воздействие производят помпажной заслонкой, установленной на турбокомпрессорной установке.

| СПОСОБ УПРАВЛЕНИЯ ГАЗОТУРБИННЫМ ДВИГАТЕЛЕМ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2490492C1 |

| Устройство для регулирования производительности компрессора | 1987 |

|

SU1562534A1 |

| СПОСОБ ДИАГНОСТИКИ ПОМПАЖА КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2638896C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПОМПАЖА И ОЦЕНКИ ПАРАМЕТРОВ ПОМПАЖНЫХ КОЛЕБАНИЙ В КОМПРЕССОРАХ ГАЗОТУРБИННЫХ УСТАНОВОК | 2004 |

|

RU2273831C1 |

Авторы

Даты

2019-10-09—Публикация

2018-08-15—Подача