Настоящее изобретение касается устройства для приготовления пищи на газе, в частности, газовой печи.

В общем, изобретение касается устройства для приготовления пищи путем тепловой обработки продуктов, предназначенного для домашнего или профессионального использования.

Такое устройство для тепловой обработки содержит шкаф для тепловой обработки, включающий известным образом днище в нижней части и свод в верхней части.

Газовое устройство для тепловой обработки снабжено газовой горелкой для обеспечения подъема температуры в шкафу для тепловой обработки и последующей тепловой обработки продуктов, помещенных в этом нагреваемом шкафу.

Известны газовые печи для тепловой обработки, описанные в документе FR 0 509 704, в которых циркуляция горячего газа, осуществляемая газораспределителем, включается для тепловой обработки продуктов конвекцией и излучением.

Циркуляция горячих газов из газораспределителя осуществляется через двойную стенку, образующую камеру для тепловой обработки продуктов.

Камера для тепловой обработки продуктов содержит также на уровне своих боковых стенок двойную перегородку, частично открытую снизу под днищем камеры для тепловой обработки, где расположен газораспределитель.

Горячие газы из газораспределителя поднимаются вдоль пространства между двумя перегородками камеры для тепловой обработки продуктов и поступают в камеру для тепловой обработки через отверстия, предусмотренные в боковых стенках в верхней части вблизи свода.

Свод направляет поток горячих газов, поступающих внутрь камеры для тепловой обработки продуктов, и перенаправляет этот поток горячих газов вниз к нижней части камеры для тепловой обработки продуктов, в частности, конвекцией.

Циркуляция горячих газов позволяет получить равномерную и гомогенную тепловую обработку продуктов без высушивания вследствие испарения воды, содержащейся в горячих газах.

Эта газовая печь для тепловой обработки продуктов требует, во всяком случае, наличия двойных стенок для обеспечения циркуляции газов и для тепловой обработки продуктов конвекцией.

Задачей настоящего изобретения является усовершенствование такого устройства для тепловой обработки продуктов и разработка газового устройства для тепловой обработки продуктов с лучшей энергетической отдачей.

Для решения задачи предложено устройство для тепловой обработки продуктов, содержащее шкаф для тепловой обработки продуктов, который содержит днище, свод и газовую горелку, расположенную под днищем шкафа для тепловой обработки продуктов.

В соответствии с изобретением днище содержит отверстие напротив газовой горелки, и устройство для тепловой обработки продуктов содержит пластину, расположенную в камере для тепловой обработки продуктов над газовой горелкой, при этом пространство между пластиной и днищем образует проход для циркуляции горячих газов от газовой горелки.

Особая конструкция шкафа для тепловой обработки продуктов, снабженного, таким образом, газовой горелкой, видимой благодаря отверстию, предусмотренному для этого в днище и в пластине, позволяет обеспечить циркуляцию горячих газов от газовой горелки непосредственно внутрь камеры для тепловой обработки продуктов без необходимости использования двойной стенки для циркуляции горячих газов.

Кроме того, упрощение конструкции камеры для тепловой обработки продуктов, энергетическая эффективность которой улучшена благодаря непосредственной циркуляции горячих газов внутри камеры для тепловой обработки продуктов без энергетических потерь на уровне двойной стенки, применяемой в известном уровне техники.

Непосредственное использование горячих газов газовой горелки позволяет получить лучшую энергетическую отдачу устройства для тепловой обработки продуктов и уменьшить, таким образом, энергетическое потребление шкафа для тепловой обработки продуктов при использовании подобного устройства для аналогичной тепловой обработки-

Такое устройство для тепловой обработки продуктов позволяет получить нагрев и равномерную тепловую обработку продуктов одновременно радиацией и конвекцией.

Непосредственный контакт между продуктами и горячими газами, в которых имеется водяной пар, позволяет ограничить испарение в процессе тепловой обработки продуктов и уменьшить, таким образом, потерю веса продукта в процессе приготовления пищи.

В соответствии с вариантом воплощения пластина содержит периферийную реборду, простирающуюся в направлении днища камеры для тепловой обработки продуктов, при этом периферийная реборда содержит два выреза, образующих соответственно для циркуляционного прохода горячих газов.

В соответствии с характеристикой камера для тепловой обработки продуктов содержит две боковые стенки, два выреза, образующих соответственно два циркуляционных прохода горячих газов, проходящих между пластиной и днищем, соответственно напротив боковых стенок шкафа для тепловой обработки продуктов.

Два циркуляционных прохода для горячих газов, образованные вырезами, открываются, таким образом, с обеих сторон в камере для тепловой обработки продуктов, при этом горячие газы направляются боковыми стенками, при этом горячие газы направляются боковыми стенками камеры для тепловой обработки продуктов до свода.

Предпочтительно, камера для тепловой обработки продуктов содержит изогнутый свод, при этом кривизна свода простирается от одной боковой стенки до другой боковой стенки.

Форма кривой свода облегчает ориентацию горячих газов камеры для тепловой обработки продуктов и их турбулентное движение в камере для тепловой обработки продуктов.

В соответствии с предпочтительным вариантом воплощения пластина имеет днище напротив газовой горелки, при этом оно выполнено со скосами таким образом, что расстояние между центральной частью этого днища и плоскостью нижней поверхности корпуса шкафа меньше расстояния между зоной нижней поверхности днища вблизи вырезов и плоскостью нижней поверхности корпуса шкафа.

Это днище со скосами позволяет направлять поток горячих газов из газовой горелки до вырезов периферийной реборды пластины.

В варианте воплощения устройства для тепловой обработки продуктов пластина изготовлена из чугуна, предпочтительно, из эмалированного чугуна.

Пластина, таким образом, имеет значительную тепловую инерцию. Такая пластина особенно приспособлена для того, чтобы образовывать внутри устройства для тепловой обработки пищи плиту, на которой может быть непосредственно размещено блюдо, содержащее обрабатываемые продукты.

В этом случае в устройстве для тепловой обработки продуктов предпочтительно комбинируется нагрев кондукцией пищевых продуктов с нагревом радиацией и упомянутой выше конвекцией.

Такое устройство для тепловой обработки продуктов позволяет, в частности, обеспечить медленную тепловую обработку или тушение продуктов.

Благодаря горячим газам из газовой горелки, выходящим через отверстие плиты вокруг пластины для приготовления пищи, получают равномерный нагрев пищевых продуктов, размещенных в контейнере непосредственно на пластине, благодаря циркуляции горячих газов вокруг этой пластины.

Таким образом, в соответствии со вторым вариантом изобретение касается использования устройства для тепловой обработки продуктов, как ранее описано, в контейнере для тепловой обработки, размещенном непосредственно на пластине.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

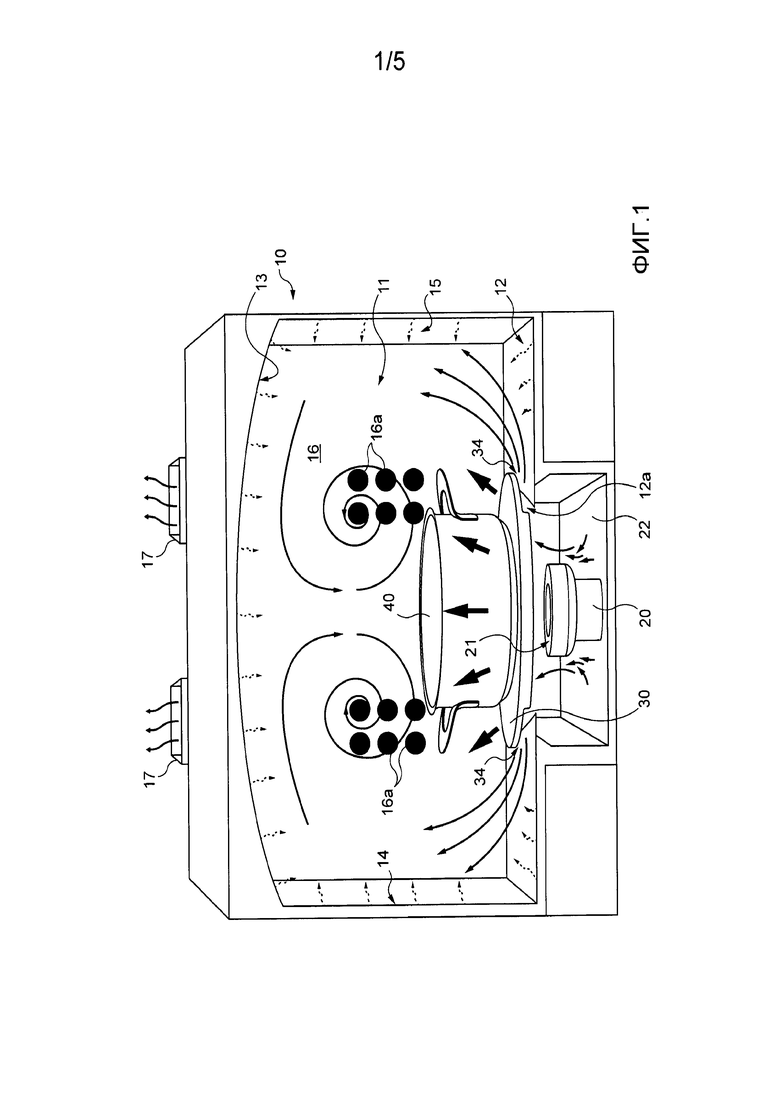

- фиг. 1 схематично изображает вид в изометрии устройства для тепловой обработки продуктов в соответствии с вариантом воплощения изобретения;

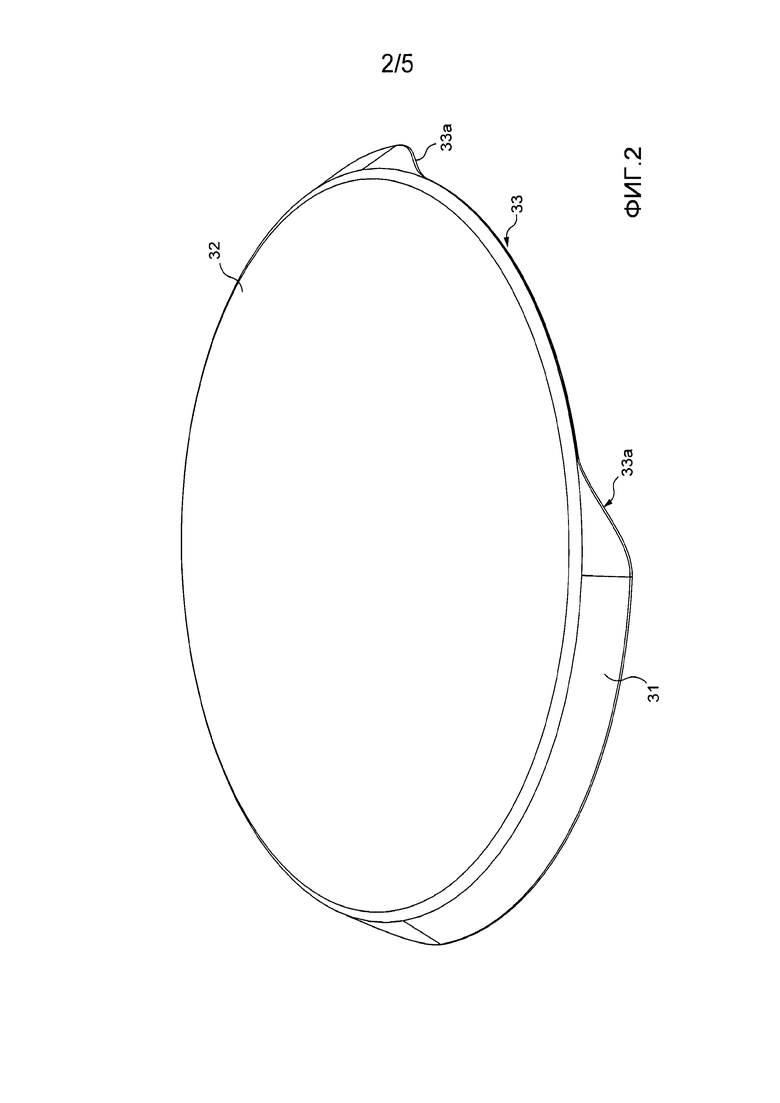

- фиг. 2 изображает вид в изометрии примера пластины, используемой в устройстве для тепловой обработки продуктов по фиг. 1;

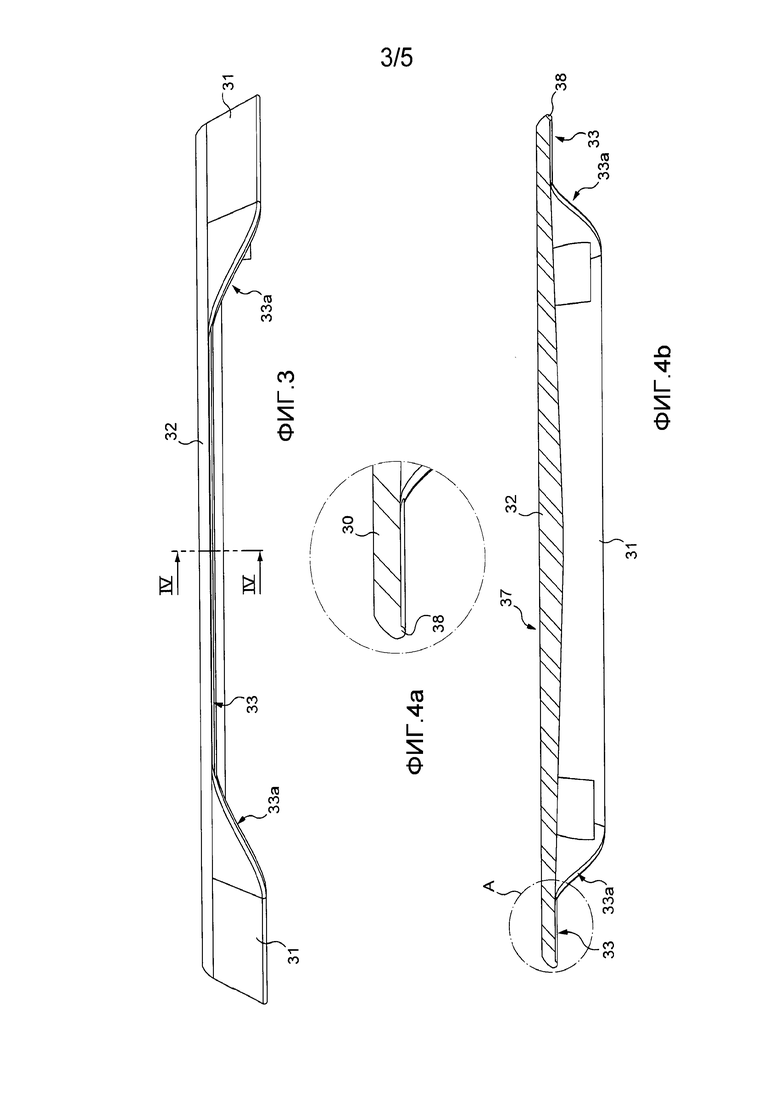

- фиг. 3 изображает вид сбоку пластины по фиг. 2; и

- фиг. 4 изображает вид в разрезе по линии IV-IV по фиг. 3;

- фиг. 4а детально изображает в увеличенном виде фиг. 4;

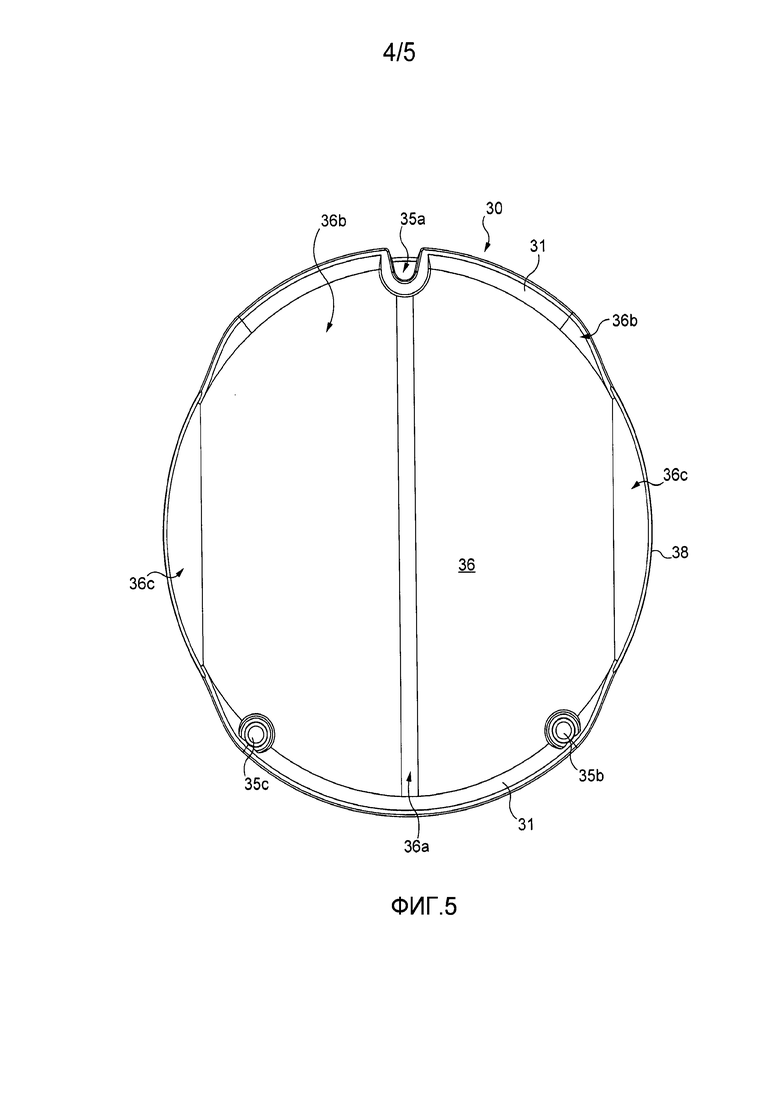

- фиг. 5 изображает вид снизу пластины по фиг. 2; и

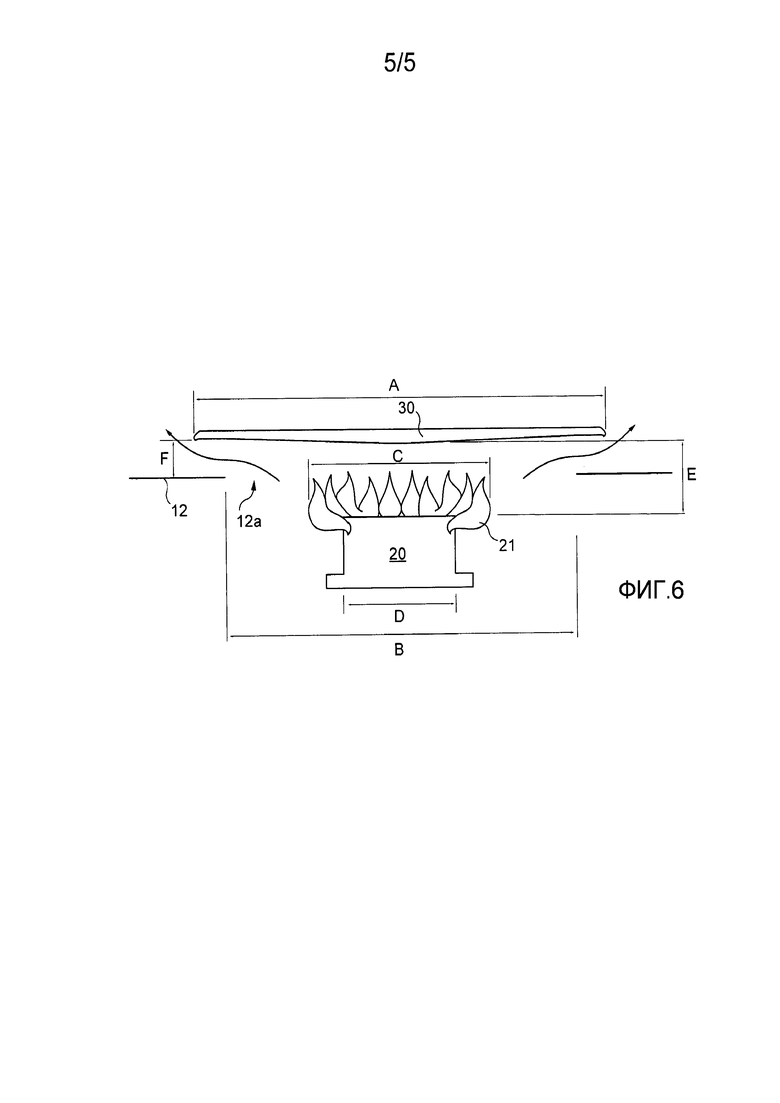

- фиг. 6 представляет пояснительную схему относительного размещения компонентов устройства для тепловой обработки продуктов в соответствии с неограничивающим примером воплощения.

Далее, прежде всего, будет описан пример реализации газового устройства для тепловой обработки продуктов.

Такое устройство для тепловой обработки продуктов может являться газовой печью для домашнего или промышленного использования для тепловой обработки продуктов и/или нагревания продуктов.

Как изображено на фиг. 1, устройство 10 для тепловой обработки продуктов содержит камеру 11, предназначенную для приема продуктов для тепловой обработки и/или нагрева.

Известным образом продукты размещаются, например, на плоскости, помещенной на решетку или пластину, удерживаемую в устройстве для тепловой обработки продуктов с помощью ступеней (не изображенных на чертеже) устройства для тепловой обработки продуктов.

Устройство для тепловой обработки продуктов 11 содержит днище 12, частично опущенное ниже, и свод 13 в верхней части.

Устройство для тепловой обработки продуктов 11 содержит две боковые стенки 14, 15, свод 13, простирающийся между двумя боковыми стенками 14, 15.

В данном случае, неограничивающим образом свод 13 искривлен и имеет вогнутую форму, направленную к верхней части устройства для тепловой обработки продуктов 11.

Свод имеет также искривление в вертикальной плоскости, перпендикулярной боковым стенкам 14, 15. Кривизна свода 13 представляет собой арку круга. Он простирается от боковой стенки 14 до боковой стенки 15.

Устройство для тепловой обработки продуктов 11 содержит также стенку днища 16, противолежащую известным образом отверстию для размещения продуктов, закрываемому дверцей (не изображенной на фиг. 1).

Устройство для тепловой обработки продуктов 10 содержит также газовую горелку 20, расположенную под днищем 12 устройства для тепловой обработки продуктов 11.

В варианте воплощения неограничивающим образом газовая горелка 20 представляет собой кольцевую горелку, снабженную крышкой.

В качестве примера диаметр крышки 21 газовой горелки 20 может быть, по существу равен 80 см.

Как хорошо видно на фиг. 1, газовая горелка 20 расположена в нижней части 22 корпуса устройства для тепловой обработки продуктов под днищем 12.

Устройство для тепловой обработки продуктов содержит, разумеется, хорошо известное специалисту средство для питания газовой горелки 20. Эти элементы не изображены на фиг.1 и поэтому нет необходимости здесь и описывать.

Днище 12 содержит отверстие 12а, где расположена газовая горелка.

Отверстие 12а выполнено, например, вырезом в металлическом листе, образующем днище 12.

В варианте воплощения и в качестве неограничивающего примера отверстие 12а в днище 12 имеет круглую форму. Это отверстие 12а расположено, по существу, в центре днища 12 и, таким образом, устройства для тепловой обработки продуктов 11.

В случае, когда газовая горелка 20, как описано выше, также имеет кольцевую форму, диаметр отверстия 12а днища превышает диаметр крышки 21 газовой горелки 20.

В описанном выше примере неограничивающим образом отверстие 12а имеет диаметр, по существу, равный 250 мм.

Горелка 20, таким образом, видна через отверстие 12ф днища 12 устройства для тепловой обработки 11.

Устройство для тепловой обработки 10 содержит, кроме того, пластину 30, расположенную в устройстве для тепловой обработки 11 над газовой горелкой 20.

В варианте воплощения, изображенном на фиг. 1, пластина 30 имеет кольцевую форму и расположена коаксиально отверстию 12а днища 12 и газовой горелки 20.

Пластина 30 более детально изображена на фиг. 2-5.

В этом варианте воплощения пластина 30 содержит, по существу, плоскую часть 32, снабженную периферийной ребордой 31. Периферийная реборда 31 располагается, по существу, перпендикулярно или в плоскости, наклонной относительно, по существу, плоской части 32.

Как изображено на фиг.1, периферийная реборда 31 расположена в направлении днища 12 устройства для тепловой обработки 11.

В практическом воплощении варианта изобретения пластина 30 имеет диаметр, превышающий диаметр отверстия 12а днища 12. В качестве примера, диаметр пластины 30 равен примерно 290 мм.

Пластина 30 размещена над отверстием 12а днища 12 для образования пространства между пластиной 320 и днищем 12 для создания циркуляционного прохода горячих газов от газовой горелки 20.

В неограничивающем примере размещение пластины 30 на днище 12 осуществляется с помощью позиционирующих стоек.

Как хорошо изображено на фиг.5, пластина 30 содержит три посадочных места 35а, 35b, 35с, предназначенных для размещения позиционирующих стоек (не изображенных), предусмотренных для этого на днище 12 устройства для тепловой обработки продуктов 10.

Использование позиционирующих стоек позволяет легко устанавливать пластину 30 в устройстве для тепловой обработки продуктов 10.

Использование трех позиционирующих стоек позволяет легко и единственно правильно устанавливать пластину 30 на днище 12 устройства для тепловой обработки.

Как будет ниже указано в описании, это единственное позиционирование пластины 30 в устройстве для тепловой обработки 10 способствует циркуляции горячих газов от газовой горелки через проход, выполненный между пластиной 30 и днищем 12.

В этом варианте воплощения неограничивающим образом первое посадочное место 35а предусмотрено на крае пластины 30, размещенном сзади и обращенном вблизи задней стенки 16 днища 12 устройства для тепловой обработки 10.

Первое посадочное место 35а имеет полуцилиндрическую форму, открытую сверху пластины 30 для обеспечения размещения пластины и легкого вращения пластины 30 вокруг первой стойки, предназначенной для размещения в первом посадочном месте 35а.

Благодаря качанию в этой точке пластина 30 может быть легко размещена в двух других посадочных местах 35b, 35с с помощью двух позиционирующих стоек, предусмотренных для этого спереди пластины 12 устройства для тепловой обработки 10, то есть вблизи отверстия и дверцы печи.

Размещение пластины 30 над днищем 12 и удержание этой пластины 30 над днищем 12 благодаря позиционирующим стойкам позволяет обеспечить свободное пространство между пластиной 30 и днищем 12 для циркуляции горячих газов от газовой горелки 20.

Как хорошо видно на фиг.2-5, периферийная реборда 31 содержит два выреза 33.

Два выреза 33 образуют, соответственно таким образом, два прохода 34 для циркуляции горячих газов.

Периферийная реборда 31 пластины 30 предпочтительно выполнена скошенной на краях 33а вырезов 33.

Вырезы 33, таким образом, связаны на краях 33а скошенным краем с периферийной ребордой 31.

Скосы, выполненные на краях 33а вырезов 33, позволяют исключить острые кромки на уровне периферийной реборды 31 и облегчают приготовление пищи на пластине 30.

В варианте воплощения, изображенном на фиг. 2-5, пластина 30 содержит вырезы 33, простирающиеся каждый на четверть периметра периферийной реборды 31.

Как хорошо изображено на фиг. 5, пластина 30 имеет днище 36. предназначенное для размещения над газовой горелкой 20.

Как изображено на фиг. 4 и 5 днище 36 имеет скошенные края.

Точнее говоря, стенка днища 36 содержит центральную часть 36а, простирающуюся, по существу, вдоль диаметра пластины 30 и образующую плоскую часть, по существу, параллельную плоской наружной части пластины 30. Центральная часть 36а простирается между периферийной ребордой 31 пластины 30 и первым посадочным местом 35а, описанным ранее.

От этой центральной части 36а днище 36 представляет собой две скошенные части 36b, образующие, таким образом две наклонных плоскости относительно плоскости наружной плоской поверхности 37 пластины 30.

Скощенные части 36b простираются, таким образом, в направлении периферийного края 31, снабженного вырезами 33.

На уровне этих вырезов 33 две скошенные части 36b соответственно соединяются с двумя плоскими частями днища 36 вблизи вырезов 33 периферийной реборды 31.

Таким образом, как изображено на фиг. 6, расстояние между центральной частью 36а поверхности днища 36 и плоскостью нижней внутренней поверхности устройства для приготовления пищи меньше расстояния между плоскостью поверхности 12 и зоной поверхности днища 36 вблизи вырезов 33.

Как изображено на фиг. 1, циркуляционные проходы 34 горячих газов, образованные вырезами 33, открываются между пластиной 3о и днищем 12 соответственно напротив боковых стенок 14, 15 устройства для тепловой обработки 11.

Так, в описанном здесь варианте воплощения, по существу, плоская часть 32 пластины 30 располагается напротив газовой горелки 20 и периферийная реборда 31 простирается в направлении днища 12 устройства для тепловой обработки 11, центральная часть 36а перегородки днища расположена, по существу, параллельно боковым стенкам 14, 15.

В этом положении два выреза 33 образуют соответственно два циркуляционных прохода 34 горячих газов, каждый из которых направляет их на боковые стенки устройства для тепловой обработки 11.

Как хорошо изображено на фиг. 4А, край пластины 30 содержит на уровне вырезов 33 утолщение 38, образующее выступ 38 на стенке днища 36 пластины 30.

Утолщение 38 на краю пластины 30 играет роль капельника и позволяет исключить, чтобы жидкости, имеющиеся на верхней поверхности 37 пластины 30, стекали вдоль стенки днища 36 и падали на газовую горелку 20.

Задняя стенка 16, которая протирается между днищем 12 и сводом 15 устройства для тепловой обработки 11, содержит отверстия 16а, образующие отверстия для выхода горячих газов из устройства для тепловой обработки 11.

В варианте воплощения неограничивающим образом задняя стенка 16 содержит две серии отверстий 16а, при этом каждая серия открывается в трубу, образующую дымоход 17, размещенный сзади задней стенки 16 устройства для тепловой обработки 11 и, таким образом, сзади устройства для приготовления пищи 10.

Ниже со ссылкой на фиг.6 будет описан пример относительного размещения различных компонентов в устройстве для приготовления пищи 10.

В этом варианте воплощения газовой горелкой является кольцевая горелка диаметром D, например, равным 80 мм.

Эта газовая горелка 20 обеспечивает, таким образом, кольцевое пламя, диаметр С которого зависит от желаемой мощности.

Как указано выше, отверстие 12а в днище 12 имеет диаметр В, превышающий диаметр D короны 21 газовой горелки 20.

Предпочтительно, диаметр В отверстия 12а должен также превышать диаметр С кольца пламени для защиты днища 12 от перегрева и прямого контакта с пламенем независимо от мощности газовой горелки 20.

Таким образом, диаметр В отверстия 12а днища 12, по существу, например, равен двум диаметрам С максимального кольца пламени.

В качестве неограничивающего примера диаметр В отверстия 12а днища 12 может составлять от 200 до 300 мм.

Кроме того, диаметр А пластины 30 превышает диаметр В отверстия 12а днища 12.

Диаметр А пластины 30 может также составлять от 250 до 350 мм.

Как хорошо видно на фиг. 6, размещение пластины 30 над днищем 12 и газовой горелкой 20 осуществлено таким образом, что имеется расстояние между кольцом пламени 21 газовой горелки 20 и пластиной 30, при этом днище 12 и пластина 30 размещены на расстоянии F.

Расстояние Е между кольцом пламени 21 газовой горелки 20 и пластиной 30 зависят от требуемого конструкцией расстояния для получения хорошего горения.

В зависимости от расхода горючих газов в соответствии с заданной мощностью газовой горелки 20 расстояние Е должно быть достаточным для исключения рециркуляции горячих газов в направлении газовой горелки 20.

В качестве неограничивающего примера расстояние Е, например, превышает или равно 40 мм.

Расстояние F, измеренное более точно между пластиной днища 12 и зоной 36с стенки днища 36 на уровне вырезов 33, должно быть достаточным для обеспечения циркуляции горячих газов, изображенной стрелкой на фиг. 6.

Учитывая направление пламени на выходе короны 21 горелки 20, образующее угол относительно пластины 30, горячие газы ориентированы в наклонной направлении относительно пластины 30 и не перпендикулярно пластине 30.

Таким образом, исключают перпендикулярный удар горячих газов на стенку днища 36 пластины 30, что могло бы навредить горению.

Значительная тепловая энергия поступила бы на пластину 30 и нанесла ущерб циркуляции горячих газов в устройство для тепловой обработки продуктов 10.

В данном случае, единственно в качестве примера, тепло, излучаемое газовой горелкой 20, используется на 90% для нагрева продуктов и, примерно, на 10% для нагрева пластины 30.

Вырезанная форма стенки 36 пластины 30 обеспечивает сглаживание и непрерывность ориентации горячих газов, выходящих, в основном, через вырезы 33 периферийной реборды 31 пластины 30.

В качестве неограничивающего примера расстояние F между зоной 36с стенки днища 36 на уровне вырезов 33 и поверхностью дна 12 составляет порядка 25 мм.

Кроме того, расстояние между поверхностью дна 12 и периферийной ребордой 31 пластины 30 вне частей несущих вырезов 33 составляет порядка 5 мм, обеспечивая создание прохода для циркуляции горячих газов вокруг пластины 30.

Далее со ссылкой на фиг. 1, будет описана работа устройства для тепловой обработки продуктов и, в частности, циркуляция рабочих газов, выходящих из газовой горелки 20, проходящих через проход 34 на уровне пространства, образованного между пластиной 30 и поверхностью 12 камеры устройства для тепловой обработки продуктов 11.

Отметим, что горючие газы выходят вокруг пластины 30 в зазор, образованный между пластиной 30 и поверхностью 12, хотя предпочтительная циркуляция осуществлена через вырезы 33 периферийной реборды 31 пластины 30.

Горячие газы поднимаются под действием тепла вдоль боковых стенок 14, 15 в направлении свода 13 устройства для тепловой обработки продуктов 11.

Искривленная форма свода 13 направляет горячие газы в центр камеры для тепловой обработки продуктов 11 в направлении продуктов, размещенных в этой камере.

Искривленная форма свода 13 позволяет, таким образом, облегчить циркуляцию горячих газов в устройстве для тепловой обработки продуктов 10.

В частности, горячие газы выходят, в основном, симметрично через проходы 34, образованные вырезами 33 в периферийной реборде 31 пластины 30 вдоль боковых стенок 14, 15 и встречаются в центральной точке свода 13.

Ускоренные таким образом турбулентные газы опускаются в направлении продуктов, размещенных в центре камеры для тепловой обработки продуктов, например, на решетки (не изображенные на чертеже), скользящие в направляющих в камере для тепловой обработки продуктов 11.

Горячие газы циркулируют, таким образом, вокруг продуктов турбулентно до выхода газов через выходные отверстия 16а, выполненные в задней стенке 16 камеры для тепловой обработки продуктов 11 устройства для их тепловой обработки 10, а затем удаляются через дымоходы 17.

Устройство для тепловой обработки продуктов 10, описанное выше, способствует улучшению циркуляции горячих газов внутри камеры для тепловой обработки 11 и получению, таким образом, равномерного нагрева продуктов конвекцией.

Циркуляция горячих газов в камере для тепловой обработки 11 обеспечивает также повышение температуры стенок камеры для тепловой обработки, то есть днища 12, свода 13, боковых стенок 14, 15 и задней стенки 16.

Эти нагретые стенки излучают, таким образом, тепло радиацией (схематично обозначенной пунктирными стрелками) в направлении приготавливаемых продуктов.

Получаемое таким образом нагревание продуктов достигается одновременной комбинацией радиации и конвекционного нагрева.

Непосредственное использование горячих газов в камере для тепловой обработки продуктов позволяет получить хорошую энергетическую отдачу устройства для тепловой обработки продуктов.

Пластина 30, кроме того, может быть, предпочтительно, выполнена из чугуна, например, из эмалированного чугуна.

В таком варианте воплощения нагреваемые продукты могут размещаться на пластине или в сосуде 40 для приготовления пищи, размещенном в непосредственном контакте с пластиной 30.

Пластина 30 играет, таким образом, роль огнеупорной пластины, традиционно используемой в газовых печах и образующей источник нагрева внутри камеры для тепловой обработки продуктов 11 устройства для тепловой обработки продуктов.

Как четко изображено толстыми стрелками, продукты могут быть обработаны также путем кондукции, например, теплом, передаваемым пластиной, находящейся в прямом контакте с пламенем газовой горелки 20.

Использование чугунной пластины 30, имеющей большую тепловую инерцию, позволяет также исключить значительный тепловой удар в камере для тепловой обработки продуктов 11 при открывании дверцы устройства для тепловой обработки продуктов 10.

Использование чугунной пластины 30 вследствие тепловой инерции этого материала позволяет получить одновременный подъем температуры в камере для тепловой обработки продуктов 11.

Эмалированный чугун позволяет, кроме того, обеспечить лучшее сопротивление пластины 30 ударам и загрязнениям, в частности, когда пластина 30 предназначена для непосредственного размещения сосуда для тепловой обработки продуктов.

В таком устройстве для приготовления пищи с чугунной плитой 30 тепловая обработка продуктов осуществляется одновременно комбинацией, предпочтительно, кондукции, радиации и конвекции.

Разумеется, изобретение не ограничено вариантами воплощения, описанными выше.

в частности, форма отверстия, газовой горелки и пластины может не быть кольцевой. Газовая горелка может быть выполнена, например, прямолинейной.

Кроме того, пластина 30 может быть выполнена из других типов материалов, таких, как алюминий или сталь.

Кроме того, форма камеры для тепловой обработки продуктов 11 может быть различной и, в частности, свод 13 устройства для тепловой обработки продуктов может быть плоским.

Устройство для тепловой обработки продуктов, описанное выше, позволяет, таким образом, изготовить газовую печь с улучшенными отдачей и энергетическими характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ КОЛЬЦА ГАЗОВОЙ ТУРБИНЫ, УЗЕЛ, СОСТОЯЩИЙ ИЗ КОЛЬЦА ТУРБИНЫ И УСТРОЙСТВА ДЛЯ ЕГО КРЕПЛЕНИЯ, ТУРБИНА И ТУРБИННЫЙ ДВИГАТЕЛЬ | 2010 |

|

RU2538988C2 |

| Блок походной посуды (варианты) | 2022 |

|

RU2792468C1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ТЕПЛОВОГО НАПРЯЖЕНИЯ В ОХЛАЖДАЕМЫХ ОРОШЕНИЕМ ЭЛЕМЕНТАХ ПЕЧЕЙ | 1993 |

|

RU2074345C1 |

| ПЕРЕДВИЖНОЕ УСТРОЙСТВО С КОНТАКТНОЙ ПОВЕРХНОСТЬЮ ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩИ | 2005 |

|

RU2370197C2 |

| ТЕПЛООБМЕННЫЙ РЕАКТОР ДЛЯ ПРОИЗВОДСТВА ВОДОРОДА С ПОМОЩЬЮ ВСТРОЕННОГО ПУЧКА ПАРОГЕНЕРАТОРА | 2012 |

|

RU2598435C2 |

| Теплообменник для печей для выпечки | 2017 |

|

RU2739001C2 |

| ГОРЕЛКА И УСТРОЙСТВО ВНУТРЕННЕГО СГОРАНИЯ С ГОРЕЛКОЙ | 1997 |

|

RU2153129C2 |

| МНОГОФУНКЦИОНАЛЬНЫЙ СТРУЙНО-ВИХРЕВОЙ НАГНЕТАТЕЛЬ | 1999 |

|

RU2156892C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭФФЕКТИВНОЙ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ КОМПОНЕНТОВ ГОРОДСКИХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2014 |

|

RU2556645C1 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ КАРТЕРА ТУРБИНЫ ТУРБОМАШИНЫ | 2007 |

|

RU2416028C2 |

Группа изобретений относится к устройствам для приготовления пищи на газе, в частности газовой печи. Технический результат – усовершенствование газовой печи, путем улучшения тепловой обработки продуктов путем конвекции и теплообмена в камере для тепловой обработки. Устройство для тепловой обработки продуктов содержит камеру для тепловой обработки и газовую горелку. Камера для тепловой обработки содержит днище и свод, а газовая горелка расположена под днищем камеры для тепловой обработки. Днище содержит отверстие напротив упомянутой газовой горелки. Устройство для приготовления пищи содержит пластину, расположенную в упомянутой камере для тепловой обработки над упомянутой газовой горелкой. Зазор между пластиной и днищем образует циркуляционный проход горячих газов от газовой горелки, причем зазор между пластиной и днищем предусмотрен вокруг пластины и пластина содержит периферийную реборду, простирающуюся в направлении днища устройства для тепловой обработки. Периферийная реборда содержит два выреза, образующих, соответственно, два прохода предпочтительно для горячих газов. 2 н. и 8 з.п. ф-лы, 7 ил.

1. Устройство для тепловой обработки продуктов, содержащее камеру для тепловой обработки (11), при этом камера для тепловой обработки (11) содержит днище (12) и свод (13), а также газовую горелку (20), расположенную под днищем (12) камеры для тепловой обработки (11), отличающееся тем, что днище (12) содержит отверстие (12а) напротив упомянутой газовой горелки (20), причем устройство для приготовления пищи (10) содержит пластину (30), расположенную в упомянутой камере для тепловой обработки (11) над упомянутой газовой горелкой (20), при этом зазор между пластиной (30) и днищем (12) образует циркуляционный проход (34) горячих газов от газовой горелки (20).

2. Устройство для тепловой обработки по п. 1, отличающееся тем, что пластина (30) содержит периферийную реборду (31), простирающуюся в направлении днища (12) устройства для тепловой обработки, при этом упомянутая периферийная реборда (31) содержит два выреза (33), образующих для прохода (34) для горячих газов.

3. Устройство для тепловой обработки по п. 2, отличающееся тем, что камера для тепловой обработки (11) содержит две боковых стенки (14, 15), при этом упомянутые два выреза образуют соответственно два циркуляционных прохода (34) горячих газов, открывающихся между пластиной (30) и днищем (12), соответственно напротив боковых стенок (14, 15) камеры для нагрева продуктов (11).

4. Устройство для тепловой обработки по п. 3, отличающееся тем, что камера для тепловой обработки (11) содержит изогнутый свод, при этом кривизна свода простирается от одной из упомянутых двух боковых стенок (14, 15) до другой из упомянутых двух боковых стенок (14,15).

5. Устройство для тепловой обработки по одному из пп. 2-4, отличающееся тем, что пластина (30) имеет стенку днища (36) над упомянутой газовой горелкой (20), при этом стенка днища (36) имеет скошенные края, чтобы расстояние между центральной частью (36а) стенки днища (36) и поверхностью днища (12) было меньше расстояния между зоной (36с) стенки днища (36) вблизи вырезов (33) и плоскостью днища (12).

6. Устройство для тепловой обработки по п. 1, отличающееся тем, что упомянутая пластина (30) имеет круглую форму.

7. Устройство для тепловой обработки по п. 6, отличающееся тем, что отверстие (12а) в упомянутой плоскости (12) имеет круглую форму диаметром, превышающим диаметр короны (21) газовой горелки (20) и меньшим диаметра пластины (30).

8. Устройство для тепловой обработки по п. 1, отличающееся тем, что пластина (30) выполнена из чугуна, предпочтительно эмалированного чугуна.

9. Устройство для тепловой обработки по п. 1, отличающееся тем, что камера для тепловой обработки (11) содержит заднюю стену (16), расположенную между нижней поверхностью (12) и сводом (13), содержащую выходные отверстия (16а) для горячих газов устройства для тепловой обработки (11).

10. Использование устройства для тепловой обработки продуктов по одному из пп. 1-9, отличающееся тем, что посуда для тепловой обработки (40) контактно размещена на упомянутой пластине (30).

| ВЕРТИКАЛЬНЫЙ ПАКЕТИРОВЩИК | 2006 |

|

RU2323821C2 |

| Передвижное поддувало к русским и хлебопекарным печам | 1930 |

|

SU24357A1 |

| ГОРЕЛКА УЛУЧШЕННОГО ТИПА ДЛЯ ГАЗОВОЙ КУХОННОЙ ПЛИТЫ | 2004 |

|

RU2331817C2 |

| Способ проведения восстающей горной выработки | 1984 |

|

SU1239341A1 |

| ИСПОЛЬЗОВАНИЕ CLOSTRIDIUM GHONII В СОЧЕТАНИИ С ИНГИБИТОРОМ АНГИОГЕНЕЗА ОПУХОЛИ | 2022 |

|

RU2839044C2 |

| WO 2012168897 A1, 13.12.2012 | |||

| СПОСОБ АНТИБАКТЕРИАЛЬНОЙ ЗАЩИТЫ АНАСТОМОЗОВ ПРИ РЕЗЕКЦИЯХ КИШЕЧНИКА | 1999 |

|

RU2184545C2 |

Авторы

Даты

2019-10-15—Публикация

2015-11-24—Подача