Настоящее изобретение относится к процессам подготовки нефтепродуктов к сжиганию для получения тепловой и механической энергии, например, в двигателях внутреннего сгорания, в ракетных двигателях, в различных топочных устройствах.

Углеводородное топливо при хранении полимеризуется в кластерные соединения - в «сгустки молекул». В связи с этим для уменьшения расхода топлива в устройствах для получения тепловой и механической энергии топливо подвергают интенсивной диспергации под давлением до 200 МПа, обеспечивают подогрев и турбулизацию топливо-воздушной смеси. Производят также гомогенизацию топливной и водотопливной смесей, вводят в топлива катализаторы сгорания, производят фракционирование и модернизацию структуры углеводородов многими технологиями в нефтепереработке и непосредственно при использовании топлив, например, на транспорте с дизельными двигателями внутреннего сгорания (Егоров И.Н. Улучшение эксплуатационных свойств дизельных топлив в условиях с.-х. производства. Автореф. канд. дисс. М.: 1984, 16 с.).

Недостатком известных способов механического барического диспергирования топлива является то, что требуется высокотехнологичное прецизионное оборудование. Турбулизация и подогрев топливовоздушной смеси в двигателях внутреннего сгорания (ДВС) усложняет их конструкцию и снижает их эксплуатационную надежность. А применение водотопливных смесей также уменьшает надежность ДВС из-за ржавления топливной аппаратуры.

№2306972 (МПК В01F 5/00, 17.10.2005)

Известны также эксплуатационные способы уменьшения расхода бензина и дизельного топлива ДВС путем воздействия на топлива магнитными полями при прокачке топлив через устройства, содержащие отдельные постоянные магниты или их специальным образом ориентированные комплекты, например, по патентам РФ №2268388 (МПК F02M 27/00, 23.04.2004), №2327895 (МПК F02M 27/04, B01D 35/06, 17.04.2006), №2368796 (МПК F02M 27/04, 16.01.2008), №2391551 (МПК F02M 27/00, 27.08.2008) и через другие, например, по патенту РФ №2554195 (МПК C02F 1/48, F02M 27/04. 07.11.2013), а также согласно патентам РФ на полезные модели №38846 (МПК F02M 27/04, 22.03.2004), №38847 (МПК F02M 27/04, 22.03.2004), №38848 (МПК F02M 27/04, 22.03.2004), №40766 (МПК F02M 27/04, 03.06.2004), №41090 (МПК F02M 27/04, 03.06.2004), №57837 (МПК F02M 27/04, 10.03.2006), №58185(МПК F02M 27/04, 16.03.2006), №58623 (F02M 27/04, 19.01.2006) и №59739 (МПК F02M 27/04. 31.01.2006) По этому способу производят диспергацию кластеров топлив, а также упорядочение ориентировки молекул углеводородов. Такой способ повышает полноту сгорания топлив, несколько уменьшает расход топлива, выход вредных газов, сажистые отложения и нагар в камерах сгорания ДВС, улучшает их работу.

Примером известных способов уменьшения расхода топлив в ДВС с монтажом на их топливопроводы устройств с постоянными магнитами, является, например, использование вышедших несколько лет назад на широкий рынок РФ устройств «FreeFuel».

Недостатком, присущим всем известным способам уменьшения расхода топлив путем воздействия на топливо магнитными полями, является нестабильность свойств обработанного топлива, быстрое и резкое ослабление его новых свойств за пределами магнитных полей.

Известны способы уменьшения расхода бензина и дизельного топлива ДВС путем воздействия на топливо электромагнитными полями при прокачке топлив через устройства, содержащие катушки индуктивности, работающие на постоянном и переменном токе с частотами до 10 кГц, например, через прибор «ММТ-БД» от ООО «НПО ММТ» по ТУ 3116-001-64233488-2010, сертифицированный в РФ и в ЕС, а также через Устройство для электрокаталитической обработки топлива по патенту РФ №2377434 (МПК F02M 27/02, F02M 27/04, F02B 51/02, 22.02.2008).

Недостатком известных способов уменьшения расхода моторных топлив путем электромагнитной их обработки является также нестабильность свойств обработанных топлив, быстрая потеря новых свойств за пределами магнитных полей, необходимость обработки топлива в месте, наиболее близком к месту его непосредственного сжигания и периодической очистки устройств из-за непрерывного их засорения. Кроме того, при наличии деталей топливной аппаратуры из ферромагнитных сплавов топливо в них как бы «размагничивается» и быстро теряет новые свойства.

Известен способ уменьшения расхода бензина и дизельного топлива ДВС путем комбинированного воздействия на топливо электромагнитным полем и трибоэлектризацией по патенту РФ №2296238 (МПК F02M 27/04, 23.08.2005; Микипорис Ю.А. Улучшение экологических показателей автомобильных двигателей электромагнитной обработкой топлива. Учебное пособие. Ковров, КГТА, 2008. - 168 с. ISBN/ ISSN: 978-5-86151-289-3).

Недостатком известного способа, реализуемого с помощью устройства по патенту РФ №2296238, является сложность устройства из-за наличия катушки индуктивности, средств электропитания, системы трубок с диэлектрическими шариками, с диэлектрическими топливопроводами, а также потеря свойств обработанных топлив за пределами устройства и необходимость проводить обработку топлива как можно ближе к месту его сжигания.

Известен способ активации топлив перед сжиганием, реализуемый регулируемой кавитацией топлива с помощью Кавитационного диспергатора по патенту РФ №2077939 (МПК B01F 5/00, 27.04.1997).

Согласно способу, реализуемого с помощью кавитационного диспергатора по патенту РФ №2077939, топливо подают во входную сужающуюся камеру (конфузор) диспергатора, далее - в расширяющуюся камеру (диффузор), а в месте перехода конфузора в диффузор жидкость с помощью перемещаемой в осевом направлении полой иглы подвергают регулируемой кавитацией. В этом способе регулируют интенсивность кавитации так, чтобы она занимала по возможности весь объем диффузора. Для этого, визуально контролируя длину зоны кавитации через прозрачный корпус устройства, изменяют осевое положение входного торца регулировочной иглы в плоскости стыка конфузора с диффузором. Вместе с этой регулировкой изменяют долю потока жидкости, забираемого из зоны кавитации непосредственно через осевой канал иглы и долю потока, забираемого вне зоны кавитации через шариковые клапаны в выходном штуцере устройства.

Недостатком известного способа, реализуемого с помощью диспергатора по патенту РФ №2077939, является необходимость непрерывного визуального контроля качества кавитации и регулировки диспергатора, а также отсутствие данных об эффективности устройства для уменьшения расхода топлива для получения тепловой и механической энергии.

Наиболее близкими к заявляемому способу является способ механического смешения-активации однофазных и многофазных жидких систем прокачкой их под давлением в прямоточных аппаратах, например, согласно патенту на изобретение №2550203 Комбинированный универсальный статический смеситель-активатор (МПК B01F 13/10, 10.12.2012).

Заявляемый способ поясняется описанием схемы комбинированного универсального статического смесителя-активатора по патенту РФ №2550203, фиг. 1-3).

Здесь (фиг. 1, фиг. 2а, фиг 2б, фиг 2с, фиг. 3а, фиг 3б, фиг 3с) в прямоточном корпусе 1, имеющем ступенчатую цилиндрическую внутреннюю поверхность, крышки 2, 3, входной штуцер 4, смонтированы четыре секции. В первой секции установлен элемент 5 с винтовой цилиндрической поверхностью канавок 6 и 7 для винтообразного перемешивания потоков топлива, одна из канавок имеет правостороннее, а другая - левостороннее направление. На пересечении канавок 6 и 7 выполнены углубления 8, 9, 10, для создания перепадов давления и дополнительного образования вихрей потоков.

На торце элемента 5, обращенном ко второй секции, выполнена кольцевая полость и образован элемент 11 из двух камер, как сдвоенный кавитатор, в нем выполнены цилиндрические каналы 12 второй секции. Каждая камера элемента 11 снабжена диском 13 с цилиндрическими микроканалами. За диском 13 образована третья, акустическая кавитационная камера, а за ней аналогичная четвертая акустическая кавитационная камера.

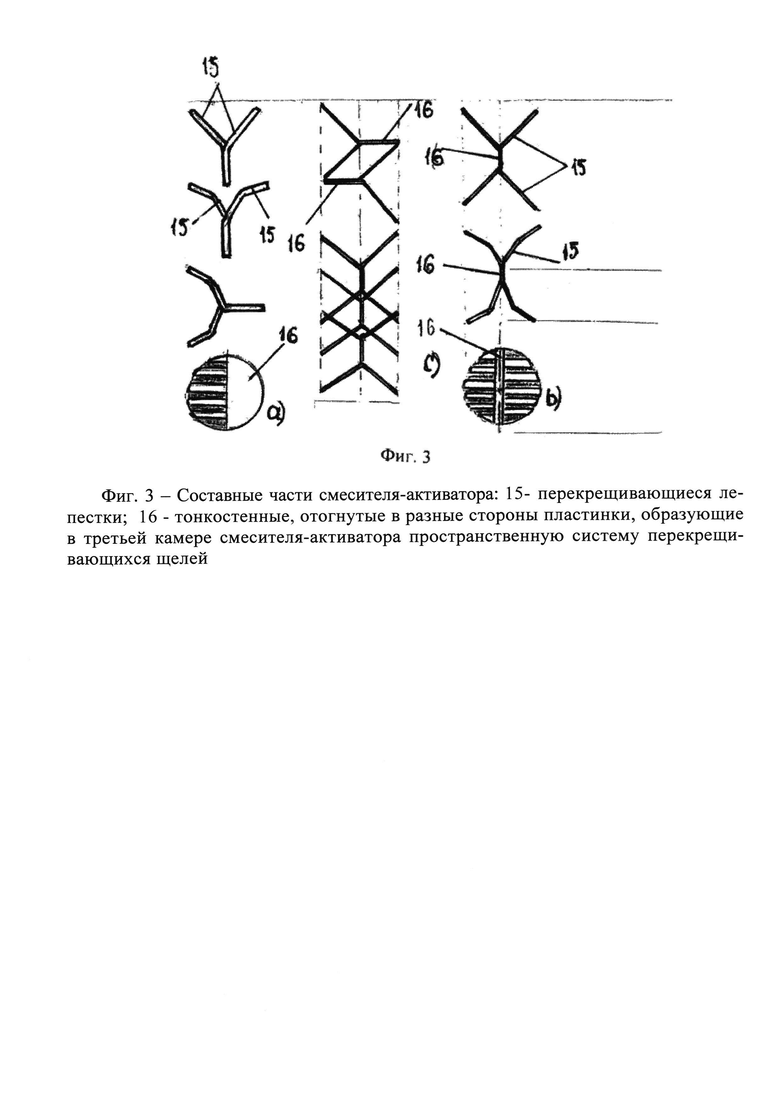

В третьей секции смесителя-активатора смонтирован смесительный элемент 14 из перекрещивающихся лепестков 15 и тонкостенных, отогнутых в разные стороны пластинок 16, образующих в третьей камере пространственную систему перекрещивающихся щелей, осуществляющих перемешивание и диспергирование потоков топлива на молекулярном уровне. Ширину щелей смесительного элемента 14 задают величиной 5 мкм, чтобы осуществлять сдвиги между слоями диспергированных молекул топлива.

Четвертая секция содержит выходной штуцер 19 с диаметром канала 17, подобранном требуемому расходу топлива. В канале 17 острием на встречу потока установлен упругий пульсирующий стержень-игла 18.

Недостатком известного способа, реализуемого с помощью аппаратов по патенту РФ №2550203, является использование смесителя-активатора только для смешения-активации многофазных эмульсий.

Технической задачей изобретения является глубокая стабильная и пролонгированная деструкция углеводородов топлива механо-химическим воздействием, обеспечение стабильного сохранения химмотологических характеристик и повышенной теплотворной способности топлива после воздействия на него, а также упрощение процесса обработки топлива.

Технический результат, обеспечиваемый заявляемый способом, заключается в уменьшение расхода жидких углеводородных топлив в устройствах для получения тепловой и механической энергии, например, в двигателях внутреннего сгорания.

Поставленная цель достигается тем, что на хроматографе определяют количественное содержание компонентов топлива, нагревают его на 35-40°С, насосом (на фиг. не показан) в зависимости от типа топлива устанавливают скорость потока от 20 до 40 см/с, прокачивают топливо через комбинированный универсальный статический смеситель-активатор, где в первой камере винтовыми вихреобразными потоками истирают кластеры топлива, последовательно подают в две гидродинамические и в две акустические кавитационные камеры, чем многократно подвергают молекулы топлива диспергированию, прокачивают через объемную пространственную решетку третьей камеры и осуществляют окончательное диспергирование длинноцепочечных молекул топлива, подают в четвертую камеру, где упруго пульсирующим стержень-иглой переводят поток из пульсирующего турбулентного в стационарный ламинарный с выровненной по сечению эпюрой скоростей для химической самоорганизации топлива, из смесителя-активатора подают в емкость, выдерживают 50-60 дней, повторно на хроматографе определяют количественное содержание компонентов и при выявлении не менее 20% новых легких компонентов, выдают топливо товарным продуктом.

Реализацией заявляемого способа механо-химической и кавитационной обработкой производят дробление исходных молекулярных цепей в топливе на более короткие, более легкие молекулы с повышенной теплотворной способностью и образуют в топливе активные радикалы, например, R-CH2- (см. Ахматов А.С. Молекулярная физика граничного трения. М.: Физматгиз, 1963. - 472 с.).

В итоге реализация заявляемого способа приводит к заметному уменьшению расхода топлива, например, в двигателях внутреннего сгорания.

Примеры реализации способа:

1. В июле 2011 г. в Военном Авиационном Инженерном Университете (г. Воронеж) проведены стендовые испытания двигателя КамАЗ- 740 с последовательными установками в его топливной системе трех, несколько отличающихся смесителей-активаторов (Приложение 1).

2. Там же, в июле 2011 г. проведены аналогичные стендовые испытания двигателя ЗМЗ-406 (Приложение 2).

Эти испытания показали уменьшение расхода дизельного топлива с разными активаторами на 26,5 и на 28,6, а бензина на 21,3, 27,7, 31,9% с заметным снижение в отработавших газах двигателей содержания углеводородов СНх.

3. В 2013 г. в лаборатории №7 ГНУ ВНИИТиН Россельхозакадемии проведены двухмесячные испытания обработанных смесителем-активатором автомобильных бензинов Нормаль-80, Регуляр-92, Премиум-95, Супер-98 по ГОСТ Р 51106-97, бензинов АИ-92 по ТУ 38.001165-97, АИ-98 по ТУ 38.401-58-127-95, бензинов «Суперлюкс» и «Премиум» Британской нефтегазовой компании «Beyond petroleum» (ранее - «Бритиш петролеум») по комплексу методик ускоренных испытаний нефтепродуктов на натурных агрегатах, модельных одноцилиндровых установках и в двигателях внутреннего сгорания в сочетании с испытаниями по методикам контроля, указанным в НТД на каждый нефтепродукт (Приложение 3).

4. Аналогичные в 2013 г испытания в лаборатории №7 ГНУ ВНИИТиН Россельхозакадемии дизельных топлив сортов В и С вид II, а также дизельного топлива класса 1 вид I по ГОСТ Р 52368-2005 (ЕН 590:2009) Топливо дизельное Евро (Приложение 3).

Исследования по п. 3 и 4 топлив, обработанных смесителем-активатором, показали такое их изменение:

- уменьшено содержание углеводородов с числом атомов углерода более 10, появились легкие углеводороды (гексан, гептан, 3 н-пентан),

- концентрация образовавшихся легких углеводородов составляет 20-30%,

- уменьшено содержания серы в 1,5-2 раза, а фактических смол до 9 раз,

- при использовании активированных топлив содержание токсичных газов в отработавших газах бензиновых ДВС уменьшено по СО на 79%, по NO и NO2 до 14%.

5. В июле 2014 г. в лаборатории ВУНЦ ВВС Военно-воздушной академии им. Н.Е. Жуковского и Ю.А. Гагарина (г. Воронеж) проведены сравнительные стендовые испытания усовершенствованного активатора с дизелем ЯМЗ-236 на трех разных дизельных топливах при установках смесителя-активатора как в магистрали прямой подачи топлива в топливный насос высокого давления, так и в магистрали слива из него. На холостом ходу дизеля при частоте вращения коленчатого вала 900-1300 мин-1 в одиннадцати испытаниях продолжительностью по 5-10 мин вначале без установки активатора, а далее с ним выявлено уменьшение расхода активированного топлива в среднем на 26,3% (таблица 1).

6. Активатор испытан и в Центре промышленных исследований США (Rochester Institute of Technology), где выявлено уменьшение в моторных топливах содержания серы до 50%, смол в 7-9 раз, а содержания в ОГ NO - до 17%, NO2 - до 14%, а СО - до 49%. Не понятным явилось, зарегистрированное протоколом испытаний, увеличение после активации на 2,49% массы дизельного топлива.

7. В период 2009-2017 гг. в г. Тамбов проведены эксплуатационные испытания многих опытных образцов смесителей-активаторов на легковых автомобилях с бензиновыми двигателями, на грузовых автомобилях с дизелями. По этим испытаниям расход топлива бензиновых двигателей заметно сокращался, например, в отдельном случае до 31,9%, а в среднем на 20-25%.

8. Проведены многочисленные хроматографические и химмотологические количественные определения фракционного состава исходных и обработанных в смесителе-активаторе бензинов, авиакеросина, дизельного топлива, рапсового масла.

Так в таблице 2 приведены результаты анализа от 19.11.2010 г. на хроматографе Кристаллюкс-4000М в Тамбовской сертифицированной лаборатории судебно-медицинской экспертизы проб одного и того же дизельного топлива: первой пробы - до активации и второй пробы - после пропускания того же топлива через смеситель-активатор.

По данным таблицы 2 видно, что активатор резко изменил фракционный состав дизельного топлива с образованием подавляющего (30%) количества гептана, который в исходном топливе отсутствовал, с уменьшением количества всех других углеводородов, имевшихся в первой пробе. Модификация фракционного состава дизельного топлива иллюстрируется также графиком на фиг. 4.

Изменения химмотологических показателей активированного дизельного топлива, подтверждающие его модификацию, приведены в таблице 3.

9. Выявлена не только стабильность, но и пролонгированность механо-химического преобразования углеводородов дизельных топлив после их выхода из смесителя-активатора, что подтверждено такими результатами:

- в не активированное топливо вводили 20% активированного с содержанием в нем 23% легких фракций (т.е. 4,6%) и через 15 мин в смеси образовывалось 12% легких фракций,

- аналогично после ввода 30% активированного (т.е. 6,9% легких фракций) через 15 мин в смеси образовывалось 39% легких фракций,

- но после ввода 40% активированного (т.е. 9,2% легких фракций) через 15 мин образовывалось лишь 27% легких фракций,

- а после ввода 50% активированного топлива через 15 мин в смеси выявлено легких фракций еще меньше.

Стабилизация содержания активированного топлива в смеси при введении в него 40% активированного, обусловлена тем, что взаимодействие активных радикалов со средой зависит не только от свойств самих радикалов, но и от состояния возбужденного объекта их воздействия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ улучшения низкотемпературных свойств нефтепродуктов, в том числе дизельного топлива и рабочих жидкостей гидросистем | 2017 |

|

RU2667916C1 |

| Способ получения дизельных топлив с улучшенными низкотемпературными свойствами и уменьшенным содержанием серы и устройство для его реализации | 2018 |

|

RU2685550C1 |

| СПОСОБ ОЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2017 |

|

RU2645676C1 |

| ТОПЛИВНЫЙ КАВИТАТОР | 2010 |

|

RU2435649C1 |

| СПОСОБ УЛУЧШЕНИЯ КАЧЕСТВА УГЛЕВОДОРОДНЫХ ТОПЛИВ | 2008 |

|

RU2368646C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ТОПЛИВА | 2002 |

|

RU2244845C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОЙ ЭМУЛЬСИИ ТОПЛИВА | 2016 |

|

RU2620606C1 |

| УСТРОЙСТВО ПОВЫШЕНИЯ КАЧЕСТВА И СИСТЕМА КОНТРОЛЯ КАЧЕСТВА ЖИДКИХ ТОПЛИВ | 2006 |

|

RU2344311C2 |

| ДВС С МАГНИТНО-КАТАЛИТИЧЕСКОЙ КАМЕРОЙ СГОРАНИЯ И С УЛЬТРАЗВУКОВЫМ ПАРОГЕНЕРАТОРОМ И СПОСОБ ПОДАЧИ ГАЗО-ВОДОВОЗДУШНОЙ ТОПЛИВНОЙ СМЕСИ В КАМЕРУ СГОРАНИЯ ЭТОГО ДВС | 2019 |

|

RU2708180C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ СГОРАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 2013 |

|

RU2562505C2 |

Изобретение относится к процессам подготовки нефтепродуктов к сжиганию для получения тепловой и механической энергии, например, в двигателях внутреннего сгорания, в ракетных двигателях, в различных топочных устройствах. Способ уменьшения расхода жидкого углеводородного топлива в устройствах для получения тепловой и механической энергии включает определение количественного содержания компонентов, нагрев топлива на 35-40°С, задание скорости потока в пределах 20-40 см/с, прокачку топлива через комбинированный универсальный статический смеситель-активатор, где в первой секции вихревыми винтовыми потоками истирают кластеры топлива, в четырех кавитационных камерах второй секции диспергируют его молекулы, в третьей решетчатым фильтром окончательно диспергируют молекулы топлива, в четвертой переводят пульсирующий турбулентный поток в ламинарный с выровненной эпюрой скоростей, выдерживают обработанное топливо в емкости 50-60 дней, повторно определяют содержание компонентов и при выявлении не менее 20% легких выдают товарным продуктом. Технический результат – уменьшение расхода жидких углеводородных топлив в устройствах для получения тепловой и механической энергии. 1 з.п. ф-лы, 3 табл., 4 ил.

1. Способ уменьшения расхода жидкого углеводородного топлива в устройствах для получения тепловой и механической энергии, включающий смешение-активацию жидкостей, отличающийся тем, что на хроматографе определяют количественное содержание компонентов топлива, нагревают его на 35-40°С, насосом в зависимости от типа топлива устанавливают скорость потока от 20 до 40 см/с, прокачивают топливо через комбинированный универсальный статический смеситель-активатор, где в первой камере винтовыми вихреобразными потоками истирают кластеры топлива, последовательно подают в две гидродинамические и в две акустические кавитационные камеры, чем многократно подвергают молекулы топлива диспергированию, прокачивают через объемную пространственную решетку третьей камеры и осуществляют окончательное диспергирование длинноцепочечных молекул топлива, подают в четвертую камеру, где упруго пульсирующим стержнем-иглой переводят поток из пульсирующего турбулентного в стационарный ламинарный с выровненной по сечению эпюрой скоростей для химической самоорганизации топлива, из смесителя-активатора подают в емкость, выдерживают 50-60 дней, повторно на хроматографе определяют количественное содержание компонентов и при выявлении не менее 20% новых легких компонентов выдают топливо товарным продуктом.

2. Способ по п. 1, отличающийся тем, что при необходимости, определяемой по результатам количественного определения содержания компонентов топлива после смешения-активации, отдельные операции способа повторяют.

| КОМБИНИРОВАННЫЙ УНИВЕРСАЛЬНЫЙ СТАТИЧЕСКИЙ СМЕСИТЕЛЬ-АКТИВАТОР | 2012 |

|

RU2550203C2 |

| КОМБИНИРОВАННЫЙ СТАТИЧЕСКИЙ СМЕСИТЕЛЬ-АКТИВАТОР | 2015 |

|

RU2592801C1 |

| US 2965362 A1, 20.12.1960 | |||

| US 3526391 A1, 01.09.1970. | |||

Авторы

Даты

2019-10-21—Публикация

2018-04-02—Подача