Изобретение относится к области производства водотопливных эмульсий различного назначения с утилизацией промышленных отходов, а также нефтяных остатков, углеводородных компонентов и водосодержащих компонентов (замазученных вод, отработанных СОЖ - смазочно-охлаждающих жидкостей и др.) и может найти применение для переработки и использования отходов жидких и загустевших углеводородов (нефть, мазут, дизельное топливо, растительные и минеральные масла, нефтешламы, шламы мазута, парафины, асфальтены и т.п.).

Человечество использует различные виды энергии: такие как энергия ископаемого топлива, биоэнергия, солнечная энергия, энергия ветра и др. Из этих видов энергии ископаемое топливо используется в течение многих лет во всем мире и, следовательно, обладает наибольшей ценностью.

В настоящее время существует проблема загрязнения окружающей среды, обусловленного потреблением энергии. Известно, что ископаемое топливо включает серосодержащие, азотосодержащие и фенолсодержащие компоненты, которые генерируют опасный газ, приводящий к ухудшению состояния окружающей среды. Неотложная задача также заключается в том, чтобы предпринять меры по предотвращению глобального потепления, связанного с образованием СО2.

Эффективной мерой предотвращения или приостановки ухудшения состояния окружающей среды является уменьшение количества опасного газа, образующегося в результате использования ископаемого топлива, и повышения его эффективности.

Известен способ получения жидкой топливной композиции путем смешивания отработанного масла с водой или водосодержащим компонентом и нефтяным остатком, их гомогенизацию, причем отработанные масла предварительно подвергают механообработке [RU 2150489 C1, МПК7 C10L 1/32, опубл. 10.06.2000].

В начале 60-х годов было установлено, смесь топлива с небольшими добавками водяных капель сгорала значительно эффективнее, чем чистое топливо (см., напр.: В.М. Иванов. "Топливные эмульсии", М.: изд-во Академии наук СССР, 1962). Решение задачи по повышению степени диспергирования основано на уменьшении размера распыляемых частиц топлива за счет сил поверхностного натяжения жидкости. Последующие работы позволили более детально изучить этот эффект и даже дать практические рекомендации по промышленному использованию явления. Однако в процессе практической реализации возникли проблемы, связанные с особенностями смешивания двух разнополярных жидкостей и расслоением жидкой смеси на исходные компоненты в процессе длительного хранения. В конечном итоге установлено, что присутствие воды в топливе приводит к увеличению степени диспергирования частиц топлива и повышению эффективности сгорания, но при этом возникает проблема устойчивости топлива или поддержания воды в каплеобразном состоянии. В полном объеме возникшая проблема не решена, но известно, что для ее решения необходимо уменьшать размеры капель воды, входящей в состав топлива, и применять поверхностно-активные вещества (ПАВ), способствующие сохранению капельной структуры эмульсии. В состав водотопливной эмульсии обычно входят жидкое углеводородное топливо - 80-90%, вода - 10-20%, ПАВ - 1-2%. В качестве топлива используют, например, мазут, дизельное топливо, бензин, в качестве ПАВ - вещества дифильного типа, способные размещаться на границе раздела топлива и воды мономолекулярным слоем, например олеат натрия, нефтенол.

В 80-х годах для получения высокодисперсных эмульсий стали применяться устройства, использующие эффект гидродинамической кавитации. В устройствах этого типа в жидкости различными способами создают отрицательные давления и условия для развития кавитационных полостей (пузырей) с последующим схлопыванием этих полостей. При схлопывании кавитационного пузыря его противоположные стенки за счет стягивания силами поверхностного натяжения движутся навстречу друг другу с высокой скоростью и сталкиваются. В результате движения и столкновения развивается высокое давление, которое с высокой степенью обеспечивает диспергирование жидкости. Необходимое увеличение скорости сталкивающихся частиц достигается за счет высокой скорости схлопывания кавитационных полостей.

Известен способ получения топливных смесей [RU 2256696 C1, МПК7 C10L 1/32, опубл. 20.07.2005], основанный на проталкивании жидкости через последовательно расположенные пластины с уменьшающимся диаметром отверстий.

Недостатком известного способа является ограничение по дисперсности, связанное с минимальным размером отверстий, через которые проникает жидкость. Ограничение связано с наличием сил поверхностного натяжения и образованием упругого приграничного слоя жидкости, который ограничивает проницаемость отверстий диаметром 100 нм и менее.

Известен способ приготовления водотопливной эмульсии [RU 2054572 C1, МПК6 F02M 43/00, 27/00, опубл. 20.02.96], включающий подогрев обводненного топлива до температуры 90°С, нагнетание, сепарацию и гомогенизацию под действием центробежных сил при движении топлива сверху вниз в вихревом аппарате, последующую фильтрацию и стабилизацию путем ввода в топливо подогретых депрессионных присадок на основе раствора сополимера этилена с винилацетатом в углеродном растворителе. Топливная эмульсия, полученная этим способом, имеет недостаточно высокое качество, т.к. проходит одностадийную обработку в вихревом аппарате, а присадки в нее вводятся после основной обработки.

Известен способ приготовления микроэмульсий, в частности жидких топлив, таких как углеводородные топлива, с дополнительными жидкостями, например водой [патент США 4597671, МПК B01F 15/02, опубл. 01.07.86]. Способ включает стадии предварительной механической обработки дополнительной жидкости (воды) пропусканием ее через коридор высокого давления; подачи обработанной дополнительной жидкости и топливной жидкости на смешение и обработку в устройстве механической кавитации (сжатием - расширением) с получением предварительно обработанной промежуточной эмульсии; последующей гомогенизации промежуточной эмульсии в устройстве объединенного действия механической кавитации и электромагнитного воздействия и окончательной гомогенизации полученной жидкости в устройстве механической кавитации до получения топливной эмульсии высокой степени диспергации и гомогенизации.

Такой способ отличается повышенной сложностью, т.к. требует сначала предварительной обработки дополнительной жидкости (воды), затем, по меньшей мере, трехстадийной кавитационной обработки смеси, одна из которых выполняется с использованием дополнительного электромагнитного воздействия. Кроме того, способ требует подачи на обработку компонентов смеси только высокой чистоты, обеспечивающей требуемое качество полученных эмульсии.

Известен способ получения топливной композиции [RU №2030447 C1, МПК6 C10L 1/32, опубл. 1995] путем смешивания тяжелой нефтяной фракции с нефтешламом, очищенным предварительно от механических примесей размером более 200 мкм и избытка воды, и эмульгированием смеси при содержании нефтешлама в полученном целевом продукте 1-50%.

Недостатками этого способа являются нестабильность получаемой топливной композиции из-за расслоения, повышенная коррозионная активность и высокая вязкость.

Известен способ получения водотопливной эмульсии и композиционного многокомпонентного топлива [заявка WO 2010093228 А2], включающий разогрев исходного углеводородного сырья и обработку под давлением в эмульгирующем устройстве, отличающийся тем, что исходное углеводородное сырье с содержанием воды до 50% нагревают до температуры 50-120°С и подвергают кавитационной обработке под давлением до 50 атмосфер для образования тонкодисперсной водотопливной эмульсии, содержащей частицы воды размером 0,5-5,0 мкм.

Известно, что использование водотопливных эмульсий в качестве топлива двигателей внутреннего сгорания энергетических установок приводит к уменьшению расхода топлива, снижению теплонапряженности двигателя и содержания продуктов загрязнения атмосферы в выхлопных газах. При этом наиболее предпочтительным является использование "обратных" эмульсий ("вода в масле"), т.к. "прямые" эмульсии ("масло в воде") оказывают сильное коррелирующее действие на элементы топливных систем двигателей. Однако "обратные" эмульсии на основе жидких углеводородных топлив (tкип 120-360°С), полученные непосредственным смешением исходных компонентов с использованием различных смешивающих устройств, как правило, являются малостабильными (низкая устойчивость к коалесценции), что представляет определенные трудности при их хранении и использовании. В этой связи для получения стабильных "обратных" эмульсий используют способы, основанные на специальных приемах их образования, например проведение процесса эмульгирования с "обращением" фаз.

Стабильность "обратных" эмульсий во многом обусловлена именно способом ее получения, т.к. стабильные эмульсии, как правило, являются высокодисперсными продуктами (средний диаметр капель дисперсной фазы ≤0,2-0,6 мкм). При этом очень важно, чтобы такая высокодисперсная "обратная" эмульсия образовывалась практически за один цикл смешения (обработки) исходных продуктов, т.к. последующая обработка зачастую приводит к разрушению "обратной" эмульсии и/или к уменьшению дисперсности, что связано с протеканием процессов коалесценции (слиянию капель) при вторичной обработке готовой эмульсии.

Известен способ получения "обратной" водотопливной эмульсии для двигателей внутреннего сгорания на основе дизельного топлива, воды и поверхностно-активного вещества (ПАВ). Процесс получения эмульсии ведут в две стадии. На первой получают "прямую" эмульсию путем смешения 30-35% топлива с водным раствором ПАВ - Na соли диэтилгексилового эфира сульфоянтарной кислоты; на второй смешивают 65-70% топлива с полученной на первой стадии "прямой" эмульсией до получения "обратной" эмульсии, при этом на второй стадии используют дополнительно ПАВ - смесь сорбита и олеиновой кислоты [SU 816524 A1, МПК5 B01F 3/02, С10L 10/32, опубл. 1981].

Недостатком указанного способа является сложность получения и низкая стабильность эмульсии, не превышающая нескольких десятков минут.

Известен способ получения "обратных" водотопливных эмульсий на основе керосина путем непосредственного смешения топлива и воды с помощью роторной мельницы со скоростью вращения ротора 1650 об/мин (патент США 4394131, М.кл8 С10L 1/32).

К недостаткам этого способа относится то, что в процессе смешения получают эмульсии с низкой устойчивостью при хранении, не превышающей нескольких минут.

Наиболее близким к изобретению является способ получения водотопливных эмульсий на основе дизельного топлива путем смешения топлива, воды и поверхностно-активного вещества в узле эмульгирования, причем топливо и воду первоначально смешивают при одинаковом исходном соотношении в присутствии ПАВ с последующей принудительной циркуляцией формируемой эмульсии и дальнейшим постепенным введением в формируемую эмульсию дополнительного количества топлива до образования целевой эмульсии с заданным соотношением топлива и воды [RU 2100413 C1, МПК6 C10L 1/32, опубл. 27.12.97]. По известному способу получают стабильную водотопливную эмульсию "множественного" типа ("масло в воде" + "вода в масле") с содержанием воды до 25% и сроком хранения (до расслоения) до 4 месяцев.

К недостаткам способа относится низкая эффективность и сложность проведения процесса получения эмульсий, по которому водотопливные эмульсии в узле эмульгирования получают в процессе многократной циркуляции исходных продуктов при определенном соотношении скоростей их потоков. Кроме того, по двухстадийному способу получают водотопливные эмульсии с нежелательной резко выраженной зависимостью вязкости от количества содержащейся в ней воды, (а вследствие этого и от температуры), что вызывает трудности при ее использовании в топливных системах двигателей энергетических установок, особенно при эксплуатации в условиях низких температур.

Задачей, на решение которой направлено заявляемое техническое решение, является разработка способа получения топливной эмульсии, обеспечивающего получение ценных топливных смесей высокого качества из дешевого исходного сырья (продукта) с обеспечением высокой эффективности топлива, предотвращения расслоения и ухудшения состояния окружающей среды.

В связи с вышеизложенным задачей изобретения является получение устойчивых во времени высокоэкологичных водоуглеродных эмульсий, полученных методом гомогенизации, имеющих высокое содержание воды (до 50%) и высокую степень дисперсности, в которой при сжигании в энергетических установках остаточное содержание СО2 сводится к минимуму.

С точки зрения экологии, утилизация замазученных вод, энергонесущих водных стоков, отработанных смазочно-охлаждающих жидкостей представляет серьезную техническую проблему. Разделение воды и углеводородов на сегодняшний день дорого. В связи с этим заявляемое техническое решение направлено на утилизацию мелкодисперсных водоуглеводородных смесей в качестве водосодержащего компонента, в которые входят замазученные воды, энергонесущие жидкости, смазочно-охлаждающие жидкости, техническая вода. Также в состав водной составляющей мелкодисперсных водоуглеводородных смесей могут входить жидкости, имеющие в своем составе не только водонерастворимые вещества, но и поверхностно-активные вещества. Утилизация может производиться не только путем сжигания упомянутых углеводородных отходов в составе водоуглеводородных смесей, с выделением тепла, но и в двигателях внутреннего сгорания как экологически чистого топлива.

При осуществлении заявляемого технического решения поставленная задача решается за счет достижения технического результата, который заключается в повышении эффективности и упрощении способа получения стойких при хранении "обратных" водотопливных эмульсий на основе жидкого углеводородного топлива, а именно фракции нефти, выкипающей в пределах 120-360°С за счет уменьшения стадии кавитационной обработки водотопливной эмульсии без ухудшения степени ее гомогенизации; возможности подачи на обработку компонентов любой степени чистоты; расширения спектра применения получаемых эмульсий путем введения в процесс обработки целевых добавок и присадок; утилизации тепла получаемой горячей эмульсии направлением его на подогрев исходного жидкого топлива, повышения степени гомогенизации при использовании реструктурированных подогретых исходных компонентов, прошедших механическую фильтрацию и с любой степенью химической чистоты; обеспечения возможности получения высококачественной водотопливной эмульсии и композиционного обогащенного кислородом многокомпонентного топлива из углеводородного сырья - отработанных масел, мазута, печного топлива, нефтешламов, тяжелых остаточных фракций переработки нефти, утилизированных подтоварных вод, загрязненных углеводородами, и исключение введения газообразных углеводородов.

Указанный технический результат достигается тем, что способ получения композитной эмульсии топлива из нефтяных остатков и углеводородного компонентов включает подогрев водосодержащего и углеродного компонентов, очистку от механических примесей с последующим смешиванием в турбулентном режиме таким образом, чтобы водосодержащий и углеводородный компоненты были распределены при факторе однородности не менее 0,5, при этом температура смешивания водосодержащего компонента и углеводородного компонента отличается друг от друга на 25°С, после чего смешанный продукт подвергают гомогенизации в роторно-механическом диспергаторе так, чтобы максимальный размер частиц дисперсной фазы не превышал 40 мкм при среднем размере 1-8 мкм. Суммарное содержание водосодержащего компонента в топливе находится в интервале 50-60%. Целесообразно чтобы в качестве водосодержащего компонента использование замазученных вод, энергонесущих водных стоков, отработанных СОЖ, технической воды, а вязкость используемых компонентов на первой стадии перед смешиванием выравнить. В качестве углеводородного компонента используют отработанные масла, собранные после разлива нефтяные компоненты, некондиционное дизельное топливо, мазут, керосин или тяжелый бензин. Водосодержащий и углеводородный компоненты реструктурируют и подогревают за счет использования тепла, полученного на последующих стадиях гомогенизации. При необходимости дополнительно вводят поверхностно-активные вещества.

В способе получения водотопливных эмульсий смешение производят в зазоре между статором и вращающимся ротором при значениях градиентов скорости (2,3-÷6,9)*105 мм/(с*мм).

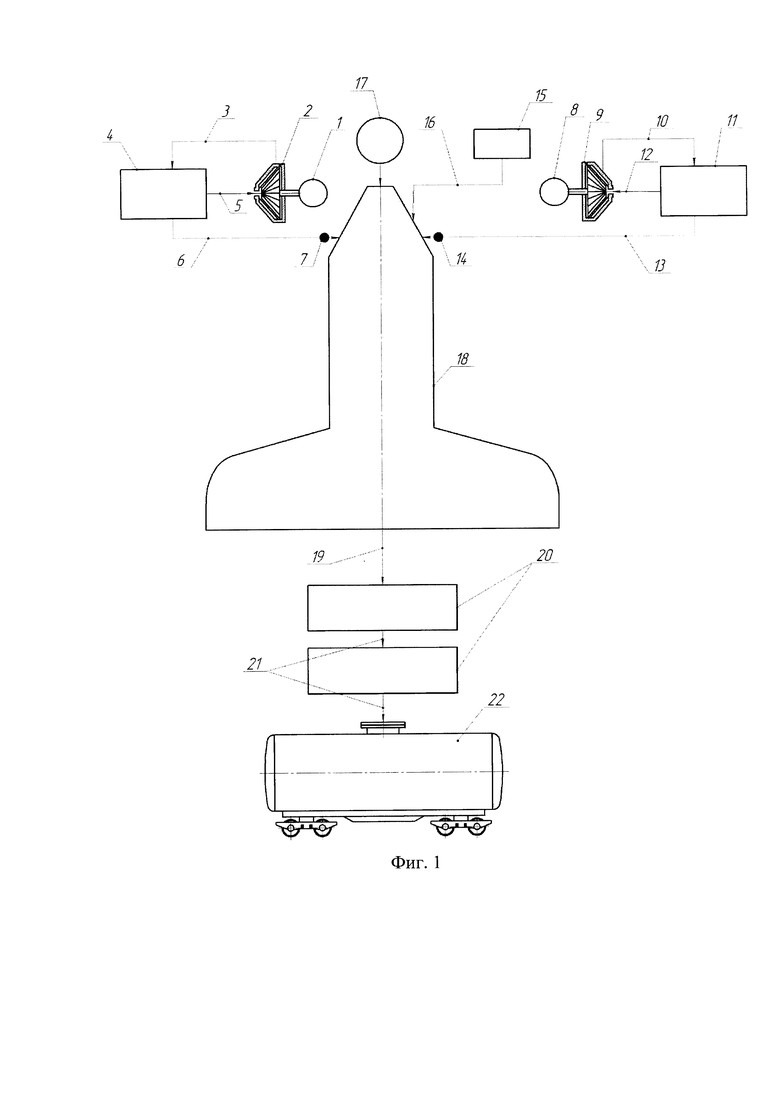

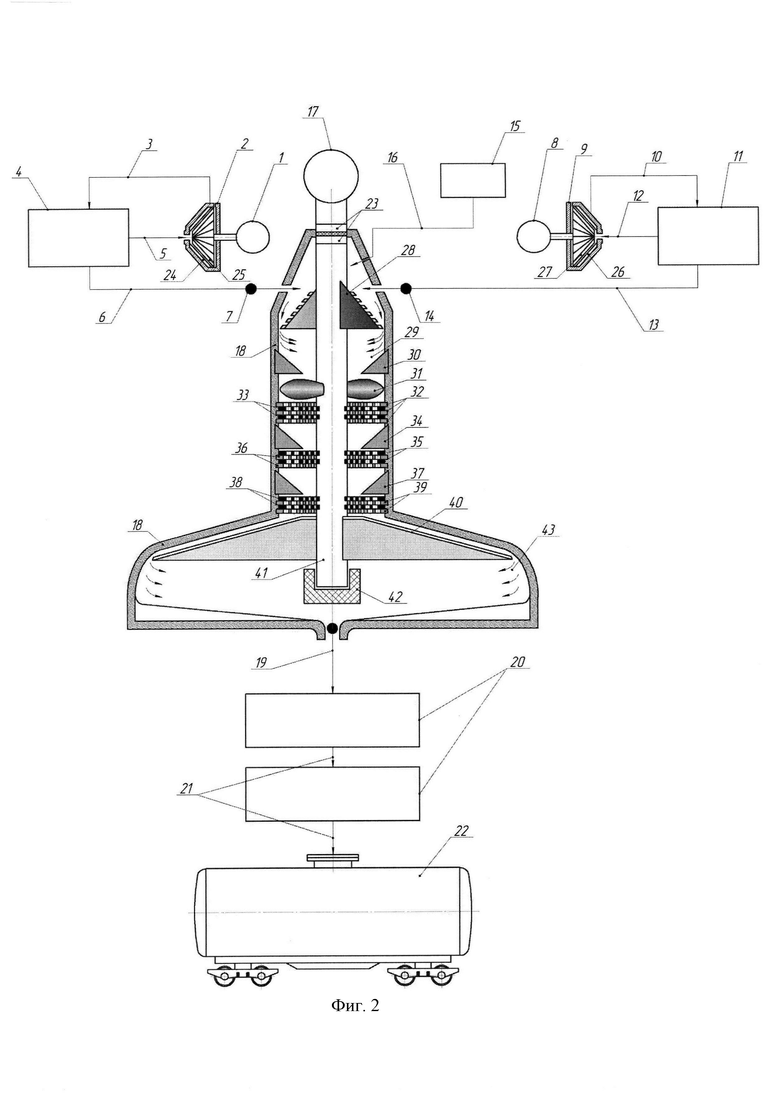

Изобретение поясняется чертежами, где на фиг. 1 показана технологическая схема процесса приготовления водотопливной эмульсии; на фиг. 2 - осевой разрез динамического кавитационного устройства вместе с реструктуризаторами водосодержащего и углеводородного компонентов.

С целью стабилизации во времени получаемой эмульсии производят предварительную реструктуризацию водосодержащего и углеводородных компонентов раздельно с последующим их смешиванием. Затем перед первой ступенью гомогенезации смешенных компонентов с целью стабилизации во времени вводят в водоуглеводородную эмульсию эмульгатор (например, олеат натрия или нефтетенол). При этом смешение и гомогенизация осуществляется с использованием способа микровихревого измельчения в гидродинамическом устройстве.

Для реализации способа микровихревого измельчения в вязкой среде в микровихревых гидродинамических структурах необходимо генерировать микровихри, что реализуется в пограничном слое при перемешивание вязкой жидкой среды относительно твердой (стальной) поверхности и в результате перемешивания вязкой среды относительно самой себя. При этом выполняется условие не только существования микровихрей, но и условия, при которых, с одной стороны, углеводородная составляющая водоуглеводородных эмульсий переходит в жидкое состояние, а с другой стороны, вода (водосодержащий компонент) не переходит в газообразное состояние. Таким условием соответствует суммарный температурный диапазон от 40 до 80°С. Для выполнения условий возникновения и осуществления микровихрей в период деструкции молекулярных объединений в воде и углеводородных составляющих в зоне гомогенизации поддерживается давление от 0,5 кг/см2 до 10 кг/см2. Это необходимо для предотвращения кавитационных процессов, разрушающих микровихревые структуры и препятствующих молекулярной деструкции и гомогенизации.

Для получения стабильных технологических характеристик в процессе гомогенизации, скорость перемешивания вязкой жидкой среды относительно твердой поверхности варьировалась от 10 м/с до 400 м/с. А скорость относительного перемешивания вязкой жидкой среды относительно самой себя варьировалось от 10 м/с до 1200 м/с.

Для стабилизации процесса гомогенизации все исходные компоненты водоуглеводородных эмульсий использовались в одном агрегатном состоянии и равной вязкости.

С целью получения установок, способных работать в полевых условиях, при сборе разливов нефти, оборудование для получения мелкодисперсных водоуглеводородных смесей можно устанавливать на универсальные транспортные платформы.

Для максимально эффективного получения однородной и стабильной по показателям и во времени смеси необходима постадийная обработка смешиваемых компонентов (вода и углеводороды).

Для создания раствора «вода-углеводороды» (не эмульсии, а именно раствора) первым необходимым этапом является создание начальных условий для включения в работу смешиваемых жидкостей. Первое - выравнивание вязкости. Для этого углеводороды необходимо нагреть до значительного уменьшения вязкости, температуру водосодержащего компонента доводят до 40°С, а углеводородного компонента до 65°С. То есть необходимо сбалансировать вязкость смешиваемых компонентов для достижения близких по значению величин.

Дальнейшая работа с жидкостями требует подходов и механизмов, разработанных в «механохимии жидкостей» или «сонохимии» (механохиимия - раздел химии, изучающий изменение свойств веществ и их смесей, а также физико-химические превращения при механических воздействиях (в мельницах, дезинтеграторах, на вальцах, экструдерах и т.п.), при деформировании, трении, ударном сжатии).

Обработка жидкости может осуществляться в механических кавитационных аппаратах - гомогенезатор, называемых «смеситель-диспергатор», на рынке они представлены большим набором различных вариантов.

Самый главный смысл этой обработки - посредством активного механического воздействия на жидкости разбить длинные полимерные цепочки углеводородов на короткие цепочки и радикалы.

Кавитация возникает в результате местного понижения давления в жидкости, которое может происходить либо при увеличении ее скорости (гидродинамическая кавитация), либо при прохождении акустической волны большой интенсивности во время полупериода разрежения (акустическая кавитация), существуют и другие причины возникновения эффекта. Перемещаясь с потоком в область с более высоким давлением или во время полупериода сжатия, кавитационный пузырек схлопывается, излучая при этом ударную волну.

Жидкая вода, согласно многочисленным исследованиям и публикациям, рассматривается как квазиполимер. Так называемые «кластеры» воды достигают достаточно больших размеров и связывают водородные и ковалентные связи молекул воды, образуя некое подобие жидкого кристалла. Подобное связывание снижает активность и реакционность воды.

Дробление и обработка воды в механических «активаторах» позволяет не только уменьшить размер «полимер-кластера» (сопряженного по размерам с короткими полимерными цепочками «активированного» углеводорода), но и образовать активные водородные ковалентные связи, что в свою очередь создает «активность» воды.

В результате подготовки жидкостей происходит:

- уравнивание вязкостей;

- создание соразмерных полимерных цепочек;

- создание свободных (активных) радикалов в углеводородной жидкости;

- создание свободных водородных и ковалентных связей в коротких полимерных кластерах воды.

Показатель готовности жидкости к смешиванию: увеличенный градиент раздельного повышения температуры воды и углеводорода, как следствие разрыв связей и образование качественного состояния жидкостей.

Смешивание подготовленных и активированных жидкостей с последующей передачей их на ступени динамического гомогенизатора и последующим переходом через ультразвуковой генератор.

Динамическое кавитационное устройство для эмульгирования жидких подогретых смесей, включающих углеводородные (УВ) смеси, добавки, присадки и водосодержащий компонент, может представлять собой корпус в виде перевернутого гриба, выполненный из высококачественной стали. Входные патрубки, оснащенные электромагнитными временными клапанами, ориентированы таким образом, чтобы реструктурированные компоненты поступали на центральную часть роторно-конусной вихревой разгонной шестерни, обеспечивающей равномерное перемешивание реструктурированных водосодержащего и углеводородного компонентов, одновременно создающей осевое избыточное давление на ниже расположенные конструктивные элементы гомогенизатора. Разгонная шестерня, расположенная на роторе гомогенизатора, приводится во вращение от электродвигателя через соединительную муфту.

Водосодержащий и углеводородный компоненты, поступившие на разгонную шестерню, предварительно прошли реструктуризацию в устройствах (насосах, аналогичных друг другу по конструкции), имеющих корпус со статорными лопатками. Внутри корпуса на подшипниках размещены роторы с лопатками, приводимые во вращение от электродвигателей. Водосодержащий компонент, проходящий реструктурированную обработку рециркулируется из бака в насос и обратно в течение 10 минут и нагревается до 40°С. Углеводородный компонент при аналогичной рециркуляции реструктуризируется в течение 5 минут и нагревается до температуры 65°С. В течение времени реструктуризации электромагнитные клапаны смесительной камеры закрыты. По окончании процесса реструктуризации электромагнитные клапаны открываются и водосодержащий и углеводородный компоненты по трубопроводам поступают на разгонную шестерню.

Вращательно-поступательное движение смешанного продукта направлено сверху вниз, а при дальнейшем движении смешанный продукт - жидкая смесь поступает на статорную конусную направляющую тарелку, где собирается в центральной части около ротора гомогенизатора и попадает на роторную пропеллерную крыльчатку, создающую дополнительное давление для продвижения смеси на статорные и динамические решетки первой ступени гомогенизатора. Сложное движение жидкости через кавитационные секции осуществляется по кольцевой полости, что способствует максимальной гомогенизации получаемой топливной смеси. При продвижении через статорную и динамическую многодырчатые решетки, имеющие отверстия, происходит динамический разгон и дробление молекул воды и углеводорода, т.е. происходит «разрезание» молекул смеси между статорными и динамическими решетками, что приводит к первичной (первая секция) гомогенизации смеси.

После первой секции жидкая смесь поступает на статорную конусную направляющую тарелку сбора гомогенизированной жидкости, где на ней одновременно происходит схлопывание кавитационных пузырей.

Собранная в центральной части ротора жидкая смесь проталкивается теперь вначале на динамическую решетку второй секции, где повторяется процесс разгона и гомогенизации смеси на 2-ступенчатых решетках.

После второй секции процесс сбора и схлопывания кавитационных пузырей повторяется на конусной направляющей тарелке.

Третья заключительная стадия гомогенизации жидкой смеси осуществляется на финишной 2-ступенчатой секции с выходом после статорной решетки на центрифугу, где происходит максимальный разгон гомогенизированной жидкости на центрифуге, вращающейся вместе с ротором 3000 об/мин. В результате жидкость ударяется о стенки нижней камеры гомогенизатора, где происходит финишная операция получения высококачественной топочной жидкости.

Готовая топочная жидкость собирается в нижней полости гомогенизатора, где происходит ее полная дегазация и затем через магнитный временной клапан она проталкивается через двойной ультразвуковой генератор с последующим транспортированием в накопительную емкость.

Для получения высококачественной водотопливной эмульсии, включающей использование нефтяных отходов (отработанных масел), мазута, воды, дополнительных целевого назначения добавок, смешение в гомогенизаторе обеспечивает начальную обработку в реструктуризаторах, затем эмульгирование на разгонной шестерне, что обеспечивает начальную обработку смешиваемых жидкостей и окончательную последовательную трехсекционную гомогенизацию жидкостей, осуществляемую в гидродинамическом устройстве, состоящем из набора стальных кавитационных решеток.

Таким образом, предлагаемый способ обеспечивает многостадийную последовательную кавитационную обработку смеси при использовании высокоэффективных гидродинамических секций устройства. Первичная обработка водосодержащего компонента и отфильтрованных углеводородов осуществляется в реструктуризаторах с нагревом воды до 40°С, жидких углеводородов до 65°С. Смешение подготовленных компонентов и добавок осуществляется на разгонной шестерне, обеспечивающей первичное давление для продвижения смешанного продукта (смеси) через конусную тарелку на роторную крыльчатку пропеллерного типа, которая обеспечивает осевое давление смеси на первую и последующие ступени в 3-секционном гомогенизаторе. Такая гомогенизация получаемой смеси происходит в первой и последующих секциях смесительного устройства, которое имеет ротор с динамическими и статическими решетками. После прохождения смеси через первую секцию получают первичную тонкую гомогенизацию эмульсии. На первой межсекционной конической тарелке происходит «отдых» гомогенной эмульсии с одновременным схлопыванием кавитационных пузырьков. Тонкая гомогенизация эмульсии выполняется многократно при поступательном продвижении в кавитационных секциях, каждая из которых имеет роторы и статоры, при этом ротор с решетками играет роль кавитационного насоса. В результате максимальный размер частиц дисперсной фазы не превышает 40 мкм при среднем размере 1-8 мкм. Проводимая кавитационная обработка производит не только тонкое диспергирование и гомогенизацию компонентов жидкой среды, но и оптимизирует обработку и интенсифицирует химические процессы, приводящие к активации частиц топлива, влияющей на его более длительную стабилизацию.

Введение дополнительных добавок и присадок целевого назначения при эмульгировании смеси и последующей обработки в многосекционном гидродинамическом кавитаторе, каждая секция которого имеет статоры и роторы, обеспечивающие более тонкую гомогенизацию, позволяет получать нанокомпозитную эмульсию с повышенным содержанием кислорода и степенью стабилизации, устойчивые к действию отрицательных температур и с другими ценными свойствами, при этом имеется возможность использования тепла получаемой горячей смеси для подогрева исходных компонентов - воды и углеводорода.

На разгонной шестерне происходит смешение поступающих из трубопроводов компонентов, где им придается вращательное и поступательное движения, а роторная крыльчатка пропеллерного типа поток турбулизированной смеси под давлением проталкивает в гомогенизирующие секции. В ступенях секций за счет вращения стальных роторных решеток относительно статорных происходит сечение молекул смеси, их гомогенизация с одновременным появлением кавитационных пузырьков, которые схлапываются на промежуточных конических тарелках. Финишная операция в подготовке высокосортного топлива происходит при соударении гомогенной смеси о стенку нижней камеры гомогенизатора, которому способствует центрифуга. В нижней камере гомогенизатора смесь проходит дегазацию и последующую ультразвуковую обработку с целью стабилизации ее и создания низкотемпературной устойчивости (до -70°С).

В результате полученный продукт обладает следующими новыми качествами: пожаробезопасность (температура воспламенения гораздо выше температуры воспламенения существующих топлив); положительная экологическая составляющая: полное сгорание, минимальные расход воздуха для окисления топлива, в связи с увеличенным количеством активного кислорода в новом топливе; переработка отходов и утилизация нового продукта возможна в местах размещения отходов; возможность использования топлива на территории Северных широт в зимнее время года.

Для приготовления топочной жидкости можно применить технологическую схему и оборудование, представленное на (фиг. 1, 2), где электродвигатель 1 приводит в действие реструктуризатор 2 водосодержащего компонента, из которого оборотная вода по трубопроводу 3 перекачивается в бак 4, а из бака 4 по трубопроводу 5 в реструктуризатор, т.е. первично реструктурированная вода повторно поступает в реструктуризатор 2. По мере получения сверхтекучего состояния до температуры 40°С водосодержащий компонент по трубопроводу 6 через открытый временной клапан 7 поступает в смесительную камеру 29 гомогенизатора 18. Параллельно в работе находится электродвигатель 8, приводящий в действие реструктуризатор 9 углеводородного компонента, который по трубопроводу 10 сливается в бак 11, а из него по трубопроводу 12 повторно углеводородный компонент обрабатывается в рестуктуризаторе 9 до достижения температуры 65°С. По мере готовности углеводородный компонент по трубопроводу 13 через открытый временной клапан 14 поступает в смесительную камеру 29 гомогенизатора 18. При поступлении компонентов вода-углеводород в смесительную камеру 29 из бака 15 по трубопроводу 16 в камеру смешения вводится поверхностно-активное вещество (ПАВ). Электродвигатель 17 приводит в действие гомогенизатор 18. Из гомогенизатора 18 готовая топливная смесь по трубопроводу 19 прокачивается через ультразвуковой генератор 20, например 2-ступенчатый, и по трубопроводу 21 сливается в накопительную емкость 22.

Электродвигатель 17 (фиг. 2), расположенный в верхней части гомогенизатора 18, через разделительную муфту 23 приводит во вращение ротор 41 гидродинамического гомогенизатора 18 совместно с динамическими решетками, разгонной роторной шестерней и роторной крыльчаткой пропеллерного типа. В смесительную камеру 29 через временные клапаны 7 и 14 соответственно поступают реструктурированные водосодержащий и углеводородный комопоненты. Реструктуризатор 2 имеет статорные 25 и роторные 24 лопатки, реструктуризатор 9 имеет статорные 26 и роторные 27 лопатки. Из бака 15 при необходимости одновременно через трубопровод 16 в смесительную камеру 29 поступают ПАВы, например аниогенные поверхностно-активные вещества.

При вращении ротора 41 совместно с разгонно-роторной шестерней 28 происходит активное перемешивание введенных компонентов с первичным появлением кавитационных пузырей, полученных в результате соударения вводимых жидкостей и со стенкой корпуса гомогенизатора 18. Одновременно с этим разгонно-роторная шестерня 28 создает первичное повышенное осевое давление на гомогенизирующуюся смесь, которая поступает на статорную направляющуюся конусную тарелку 30, на которой происходит схлопывание кавитационных пузырей и концентрация смеси в центральной части около ротора 41 гомогенизатора 18. Из центральной части смесь подхватывается лопастями роторной крыльчатки 31 пропеллерного типа и по осевому и центробежному направлению с избыточным давлением проталкивает смесь на статорные 32, роторные 33 решетки, где осуществляется гомогенизация смеси, а в результате гидродинамического воздействия в смеси снова образуются кавитационные пузырьки, которые схлапываются на конусной статорной направляющей тарелке 34. Описанная первая ступень при взаимодействии смеси с роторными 33 и статорными 32 многодырчатыми решетками позволяет при рассечении молекул получать гомогенную смесь достаточно высокого качества, а для получения нанокомпозитной многокомпонентной смеси необходимо еще дважды повторить описанные операции во 2-й и 3-й аналогичных секциях. После прохождения смеси через направляющую конусную тарелку 34 первой секции она поступает вначале на роторную динамическую решетку 35, где получает дополнительную энергию для осуществления осевого и центробежного движения и при взаимодействии со статорными решетками 36. Повышается качество гомогенизации и снова в смеси образовываются кавитационные пузырьки, которые схлапываются на конусной статорно направляющей тарелке 37. После прохождения второй секции высокогомогенная смесь поступает на динамические 38 и статорные 39 кавитационные решетки. После получения дополнительной энергии гомогенная смесь поступает на центрифугу 40, опирающуюся вместе с роторным валом на опорноупорный подшипник 42 и вращающуюся со скоростью 3000 об/мин. Под действием центробежных сил происходит соударение гомогенной смеси со стенками нижней части гомогенизатора 18, где она получает дополнительное смешивание. В нижней опорной части корпуса гомогенизатора 18 имеется полость 43, служащая дегазатором полученной топочной жидкости. Для получения высокачественной и для долговременного хранения гомогенизированной смеси ее через клапан 19 и трубопровод 21 пропускают через ультразвуковое устройство 20 и затем через трубопровод 21 перекачивают в накопительную емкость 22.

Таким образом, заявляемое техническое решение позволяет производить ценные топливные смеси высокого качества из дешевого исходного сырья (продукта), обеспечить достижение условий сгорания этой жидкости с максимальным экологическим эффектом: в продуктах сгорания остается вода и углекислый газ и минимизируются выбросы, связанные с токсическими соединениями серы и оксидов азота.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ТОПОЧНОЙ ЖИДКОСТИ | 2016 |

|

RU2613957C1 |

| МЕЛКОДИСПЕРСНАЯ ЭМУЛЬСИЯ НА ОСНОВЕ ВОДЫ И ВОДОНЕРАСТВОРИМЫХ ВЕЩЕСТВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2489202C1 |

| СПОСОБ ПЕРЕРАБОТКИ И ИСПОЛЬЗОВАНИЯ ОТХОДОВ УГЛЕВОДОРОДОВ | 2001 |

|

RU2204761C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ С ПОЛУЧЕНИЕМ ВОДОЭМУЛЬСИОННОГО ТОПЛИВА | 2014 |

|

RU2566306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВА (ВАРИАНТЫ) | 2004 |

|

RU2256695C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ НЕФТЕШЛАМОВ В ГИДРАТИРОВАННОЕ ТОПЛИВО | 2013 |

|

RU2535710C2 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2006 |

|

RU2335337C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ, СТАТИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЭМУЛЬГИРОВАНИЯ И ГИДРОДИНАМИЧЕСКОЕ МНОГОСЕКЦИОННОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ГОМОГЕНИЗАЦИИ ЭМУЛЬСИИ | 2001 |

|

RU2202406C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2605951C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ТОПЛИВНЫХ СМЕСЕЙ | 2013 |

|

RU2519466C1 |

Способ получения композитной эмульсии топлива, включающий предварительную реструктуризацию водосодержащего и углеводородного компонентов путем их подогрева, очистки от механических примесей и их последующего смешивания в турбулентном режиме, отличающийся тем, что смешивание ведут таким образом, чтобы водосодержащий и углеводородный компоненты были распределены в суммарном объеме при факторе однородности не менее 0,5 при первичных температурах смешивания водосодержащего и углеводородного компонентов, отличающихся друг от друга не менее 25°C, с последующей гомогенизацией продуктов смешивания в динамическом роторно-механическом гомогенизаторе, чтобы максимальный размер частиц дисперсной фазы не превышал 40 мкм при среднем размере 1-8 мкм. Технический результат заключается в получении устойчивых во времени высокоэкологичных водоугольных эмульсий полученных методом гомогенизации, имеющих высокое содержание воды (до 50%) и высокую степень дисперсности, в которой при сжигании в энергетических установках остаточное содержание СО2 сводится к минимуму. 6 з.п. ф-лы, 2 ил.

1. Способ получения композитной эмульсии топлива, включающий предварительную реструктуризацию водосодержащего и углеводородного компонентов путем их подогрева, очистки от механических примесей и их последующего смешивания в турбулентном режиме, отличающийся тем, что смешивание ведут таким образом, чтобы водосодержащий и углеводородный компоненты были распределены в суммарном объеме при факторе однородности не менее 0,5 при первичных температурах смешивания водосодержащего и углеводородного компонентов, отличающихся друг от друга не менее 25°C, с последующей гомогенизацией продуктов смешивания в динамическом роторно-механическом гомогенизаторе, чтобы максимальный размер частиц дисперсной фазы не превышал 40 мкм при среднем размере 1-8 мкм.

2. Способ по п. 1, отличающийся тем, что вязкость водосодержащего и углеводородного компонентов на первой стадии перед смешиванием выравнивают.

3. Способ по п. 1, отличающийся тем, что в качестве углеводородного компонента используют отработанные масла, собранные после разлива нефтяные компоненты, некондиционное дизельное топливо, мазут, керосин или тяжелый бензин.

4. Способ по п. 1, отличающийся тем, что в качестве водосодержащего компонента используют замазученные воды, энергонесущие водные стоки, отработанные СОЖ, техническую воду.

5. Способ по п. 1, отличающийся тем, что водосодержащий и углеводородный компоненты реструктурируют и подогревают за счет использования тепла, полученного на последующих стадиях гомогенизации.

6. Способ по п. 1, отличающийся тем, что дополнительно вводят поверхностно-активные вещества.

7. Способ по пп. 1 и 5, отличающийся тем, что при перемешивании водосодержащего компонента с углеводородным компонентом и поверхностно-активными веществами получают эмульсию, в которой соотношение углеводорода и воды составляет по меньшей мере 50:50, причем полученное топливо после полного цикла гомогенизации исключает разделение молекул воды и углеводорода.

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОЙ КОМПОЗИЦИИ | 2002 |

|

RU2205203C1 |

| Устройство для подогревания питательной воды паровых котлов при посредстве ряда подогрева гелей, работающих паром различного давления | 1927 |

|

SU13093A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "КОТЛЕТЫ МОСКОВСКИЕ С КАПУСТОЙ И ЖИРОМ" | 2014 |

|

RU2576907C1 |

| WO 1979000211 A1 19.04.1979 | |||

| МЕЛКОДИСПЕРСНАЯ ЭМУЛЬСИЯ НА ОСНОВЕ ВОДЫ И ВОДОНЕРАСТВОРИМЫХ ВЕЩЕСТВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2489202C1 |

Авторы

Даты

2017-05-29—Публикация

2016-05-23—Подача