Изобретение относится к области электроники и может применяться при монтаже электрических схем, содержащих полупроводниковые элементы, требующие эффективного охлаждения.

Известен способ монтажа полупроводниковых элементов, заключающийся в том, что полупроводниковые элементы припаивают к электрическим контактам печатной платы, устанавливают печатную плату в корпусе с обеспечением плотного контакта теплоотводящей поверхности полупроводникового элемента с поверхностью теплопроводного элемента при помощи пружинных нажимных элементов, контактирующих с полупроводниковыми элементами (см. патентный документ US 2018/0160524 А1, опуб., 07.06.2018).

Нажимную силу, прижимающую полупроводниковый элемент к теплопроводящей поверхности, увеличивают после установки платы в корпус путем вкручивания резьбового элемента.

Недостатком известного способа является неудобство сборки, так как требуется подход к резьбовым элементам со стороны поверхности печатной платы, что, при высокой плотности заполнения платы или при сборке блока с несколькими платами, является проблематичным.

Техническим результатом изобретения является повышение удобства сборки схем с высокой плотностью заполнения элементами при сохранении высокой эффективности охлаждения полупроводниковых элементов.

Поставленная задача достигается тем, что в процессе монтажа полупроводниковых элементов, заключающемся в том, что полупроводниковые элементы размещают на продольной поверхности печатной платы, припаивая их электрические выводы к электрическим контактам платы, устанавливают плату в корпусе путем ее ввода вдоль поверхности монтажного основания платы с обеспечением после монтажа плотного контакта теплоотводящей поверхности полупроводникового элемента с поверхностью теплопроводного элемента при помощи пружинных нажимных элементов, контактирующих с полупроводниковыми элементами, согласно изобретению, при введении платы в корпус пружинные элементы установлены на вводимой плате и находятся в расслабленном состоянии с обеспечением гарантированного зазора между теплоотводящей поверхностью полупроводникового элемента и теплопроводящей поверхностью корпуса, а после установки платы в корпус воздействуют на пружинные элементы с помощью расклинивающих элементов с целью обеспечения требуемой силы прижатия теплоотводящей поверхности полупроводникового элемента к поверхности теплопроводного элемента, причем расклинивающие элементы перемещают в корпус вдоль поверхности монтажного основания печатной платы.

Поставленная задача достигается также тем, что теплопроводный элемент может быть расположен на корпусе, при этом после введения платы в корпус обеспечивают расположение теплоотводящей поверхности полупроводникового элемента напротив поверхности теплопроводного элемента с возможностью обеспечения контакта указанных поверхностей.

Поставленная задача достигается также тем, что плату могут вводить в корпус вместе с пружинными элементами, установленными на плате.

Поставленная задача достигается также тем, что пружинный элемент могут выполнять в виде пружины изгиба с упорным, нажимным и управляемым участками, при этом корпус снабжен упорной поверхностью, контактирующей с упорным участком пружины после введения расклинивающего элемента, контактирующего с управляемым участком пружины, а нажимной участок пружины контактирует с полупроводниковым элементом.

Поставленная задача достигается также тем, что упорный и нажимной участки пружины могут быть расположены на противоположных ее концах, а упорная поверхность корпуса выполнена в виде направляющего паза, расположенного в направлении ввода платы в корпус, при этом концевую часть упорного участка пружины располагают в направляющем пазу при введении платы в корпус.

Поставленная задача достигается также тем, что пружины изгиба могут располагать противоположно относительно расклинивающего элемента с возможностью упругого напряжения, по меньшей мере, одной пары пружин при введении расклинивающего элемента, причем последний вводят между пружинами с возможностью его контакта с управляемыми участками пружин.

Поставленная задача достигается также тем, что в качестве теплопроводного элемента могут использовать электроизоляционную подложку.

Поставленная задача достигается также тем, что перед введением платы в корпус на теплоотводящую поверхность полупроводникового элемента могут наносить слой термопасты, а теплопроводный элемент закрепляют на корпусе при помощи слоя термопасты, при этом в течение всего процесса введения платы в корпус обеспечивают гарантированный зазор между поверхностью термопасты на полупроводниковом элементе и поверхностью теплопроводного элемента.

Изобретение поясняется при помощи чертежей.

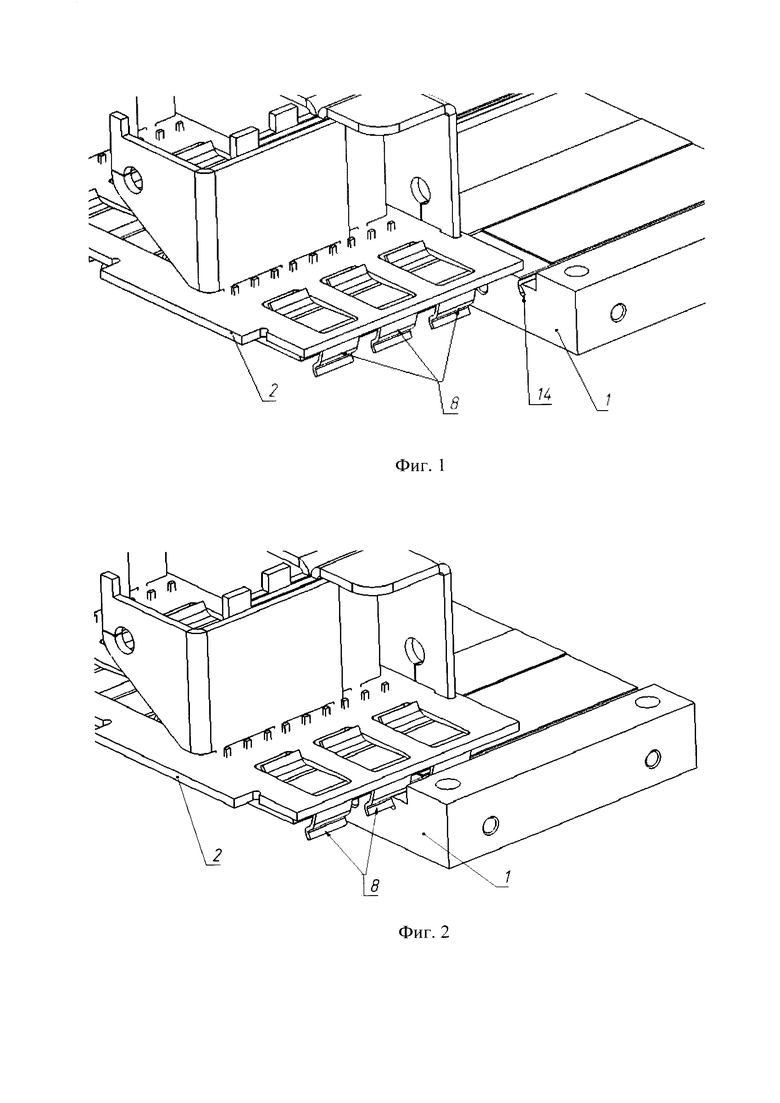

На фиг. 1 показано положение собираемых деталей перед введением печатной платы в корпус;

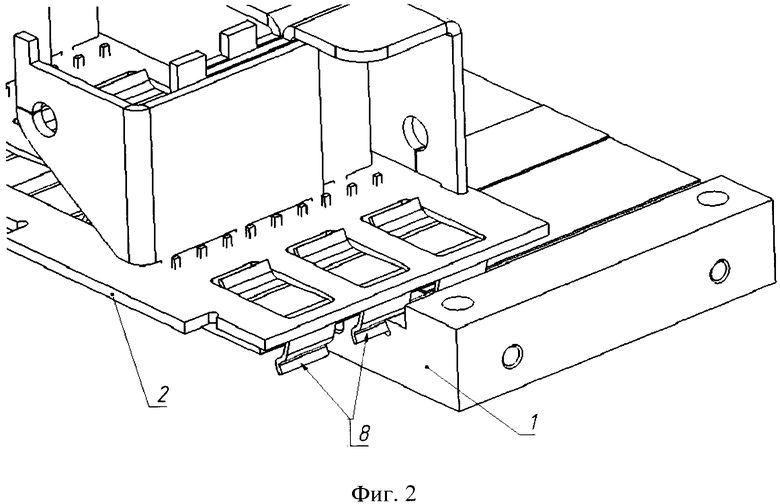

На фиг. 2 - то же, промежуточное положение при введении платы в корпус;

На фиг. 3 - то же, конечное положение платы после ее введения в корпус;

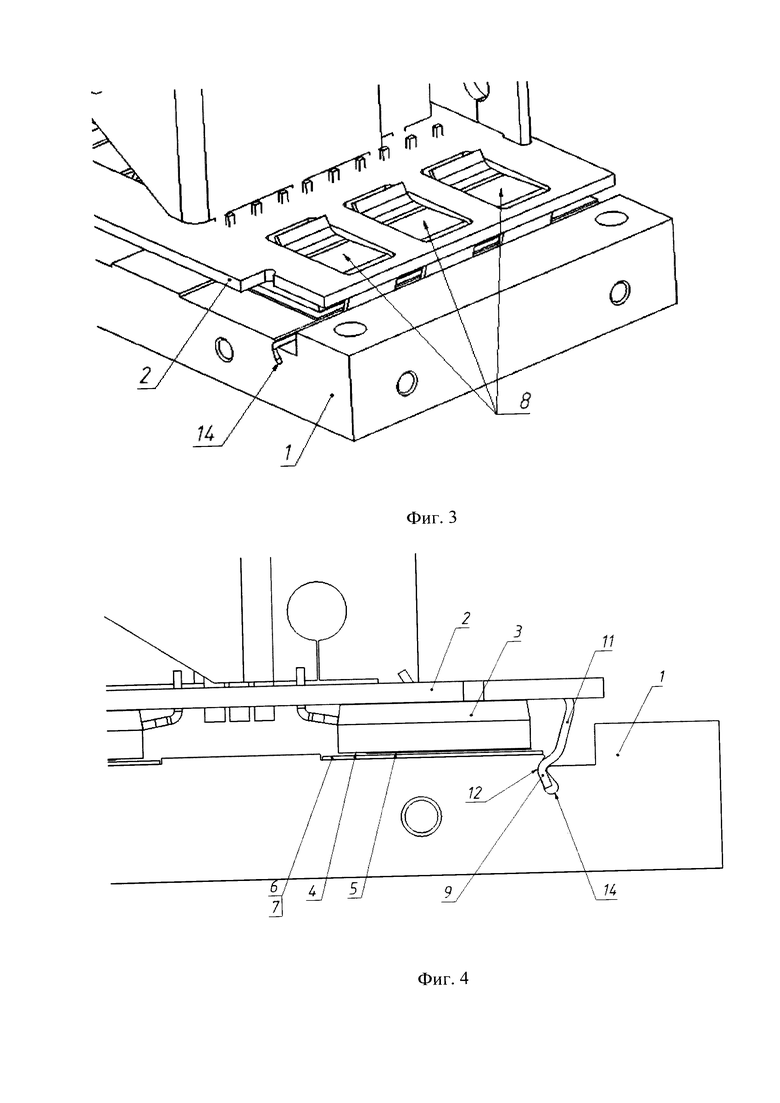

На фиг. 4 - фронтальный вид на корпус и плату в ее конечном положении, вариант с односторонним расположением пружинных элементов;

На фиг. 5 - то же, вариант с противоположным расположением пружинных элементов;

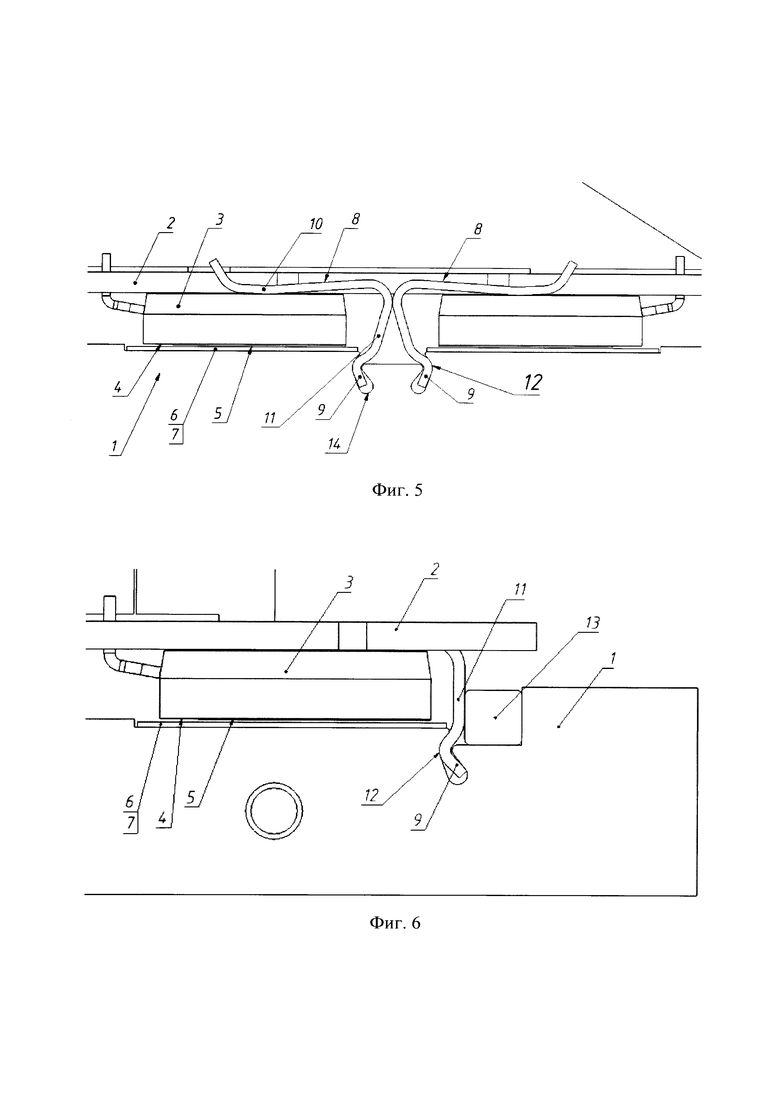

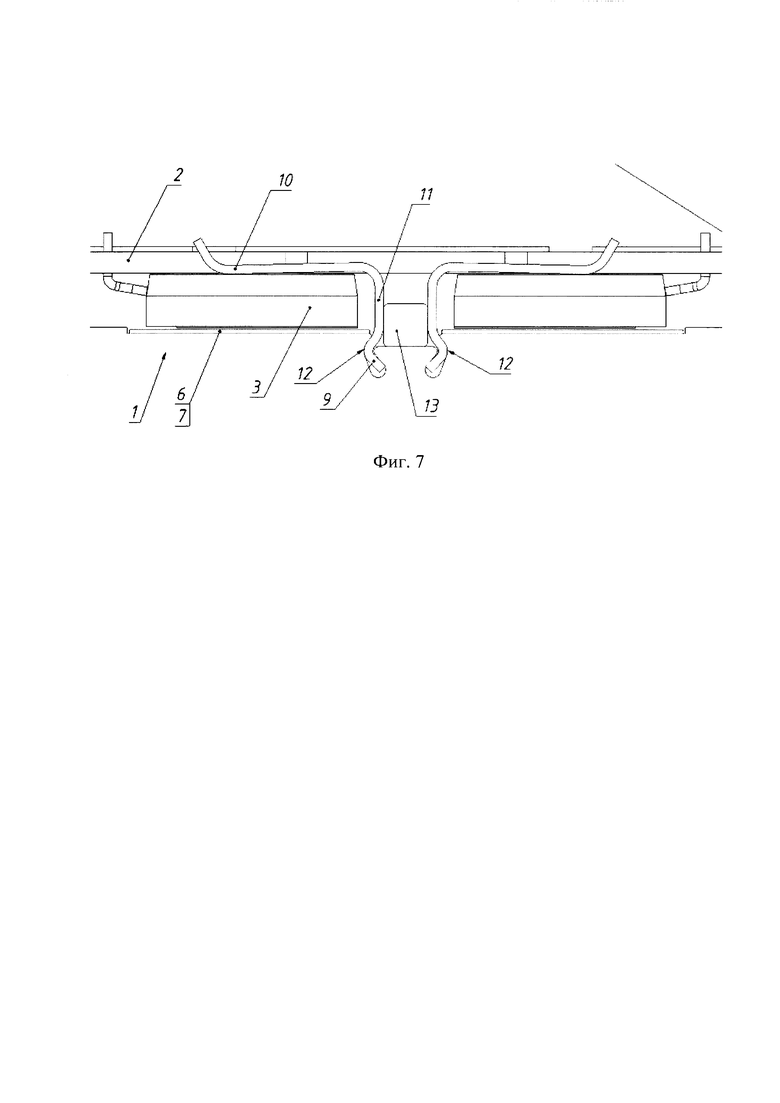

На фиг. 6 показано положение собранных деталей после введения расклинивающего элемента, вариант с односторонним расположением пружинных элементов;

На фиг. 7 - то же, вариант с противоположным расположением пружинных элементов.

Устройство, используемое при реализации заявленного способа, содержит корпус 1, печатную плату 2 с припаянными к ней полупроводниковыми элементами 3, например, транзисторами, которые размещают на поверхности монтажного основания платы 2. Полупроводниковый элемент 3 имеет теплоотводящую поверхность 4, которая через слой 5 термопасты контактирует с электроизоляционным теплопроводным элементом 6, например, керамической подложкой, который также через слой 7 термопасты соединен с корпусом 1, выполняющим функции радиатора охлаждения. Полупроводниковый элемент 3 через указанные слои 5, 6 и 7 прижат к корпусу 1 при помощи пружинного элемента 8, который выполнен, например, в виде пружины изгиба с упорным 9, нажимным 10 и управляемым 11 участками. Нажимной участок 10 контактирует с поверхностью полупроводникового элемента 3, упорный участок 9 пружины контактирует с упорной поверхностью 12 корпуса 1, а управляемый участок 11 пружины контактирует с расклинивающим элементом 13.

Упорный 9 и нажимной 10 участки пружины могут быть расположены на противоположных ее концах, а упорная поверхность 12 корпуса 1 выполнена, например, в виде направляющего паза 14.

Пружинные элементы 8 могут располагать противоположно относительно расклинивающего элемента 13, контактирующего при этом с управляемыми участками 11 обоих противоположных пружинных элементов 8. Такие пары пружинных элементов 8 могут быть расположены последовательно друг за другом и контактировать с одним расклинивающим элементом 13. При этом количество пружинных элементов 8, воздействующих на один полупроводниковый элемент 3, может выбираться в зависимости от силы прижатия и равномерности воздействия на поверхности.

Описываемый способ реализуется следующим образом. Печатную плату 2 с припаянными к ней полупроводниковыми элементами 3 вводят в корпус 1 вдоль поверхности монтажного основания платы 2. Предварительно на теплоотводящую поверхность 4 полупроводникового элемента 3 наносят слой 5 термопасты. На поверхность корпуса 1, отводящую тепло от полупроводниковых элементов 3 могут также нанести слой 7 термопасты, на который накладывают электроизоляционный теплопроводный элемент 6. Пружинные элементы 8 размещают на плате 2, при этом нажимные их участки 10 размещают на поверхностях полупроводниковых элементов 3, противоположных их теплоотводящим поверхностям 4, а упорные участки 9 вводят в направляющие пазы 14 корпуса 1 (см. фиг. 1). Вводят, как показано на фиг. 2, подсобранную таким образом плату 2 в корпус 1, обеспечивая гарантированный зазор между поверхностями слоя 5 термопасты перемещаемой платы 2 и электроизоляционного теплопроводящего элемента 6 неподвижного корпуса 1 с целью обеспечения сохранности нанесенного слоя 5 при перемещении платы 2. Наличие гарантированного зазора между деталями обеспечивает также сохранность поверхностей перемещаемых деталей. Плату 3 устанавливают в корпусе 1 таким образом, чтобы теплоотводящие поверхности 4 оказались напротив теплопроводных элементов 6 в конечной точке перемещения платы 2 (см. фиг. 3). Затем вводят расклинивающие элементы 13 таким образом, чтобы обеспечить контакт их поверхностей с управляемыми участками 11 пружинных элементов 8. Как показано на фиг. 7, расклинивающие элементы 13 вводят между противоположно расположенными пружинными элементами 8, воздействуя при этом на управляемые участки 11 сразу двух пружинных элементов 8. На фиг. 6 показан вариант введения расклинивающего элемента 13 между поверхностью корпуса 1 и управляемым участком 11 одного пружинного элемента 8. При этом расклинивающие элементы 13 перемещают в корпус в том же направлении, что и саму плату 2 - вдоль плоскости ее монтажного основания. Так как упорные участки 9 пружинных элементов 8 контактируют с упорными поверхностями 12 корпуса 1, то воздействие на управляемые участки 11 приводит к усилению нажима на полупроводниковые элементы 3 нажимными участками 10 пружинных элементов 8.

Для обеспечения высокой эффективности охлаждения полупроводникового элемента 3 требуется достаточно сильное его прижатие к теплопроводной поверхности. Однако при наличии уже предустановленных в корпусе 1 пружинных элементов 8 невозможно будет ввести плату 2 в корпус 1 без деформации поверхностей деталей и без потерь промежуточных, уже нанесенных слоев термопасты, обеспечивающей эффективность теплопередачи. Необходимость введения в корпус 1 платы 2 именно в направлении продольной ее плоскости связана с высокой объемной плотностью деталей сборки, не позволяющей подобраться к деталям собранного блока со всех сторон для проведения заключительных операций.

Варьирование формой поверхности расклинивающих элементов 12 позволяет обеспечить требуемую силу прижатия полупроводникового элемента 3.

Таким образом, при использовании описанного способа монтажа повышается удобство сборки схем с высокой плотностью заполнения элементами при сохранении высокой эффективности охлаждения полупроводниковых элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Блок электрической аппаратуры | 2018 |

|

RU2699759C1 |

| ТРЕХМЕРНЫЙ ЭЛЕКТРОННЫЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2176134C2 |

| СИСТЕМА ОХЛАЖДЕНИЯ ПОЛУПРОВОДНИКОВЫХ ТЕПЛОВЫДЕЛЯЮЩИХ КОМПОНЕНТОВ (ВАРИАНТЫ) | 2018 |

|

RU2685962C1 |

| СВЕТОДИОДНЫЙ МОДУЛЬ И СВЕТИЛЬНИК, СОДЕРЖАЩИЙ УПОМЯНУТЫЙ МОДУЛЬ | 2013 |

|

RU2612563C2 |

| МОДУЛЬ ЭЛЕКТРОННЫЙ | 2013 |

|

RU2595773C2 |

| СИСТЕМА КОНДУКТИВНОГО ТЕПЛООТВОДА ОТ ЭЛЕКТРОННЫХ МОДУЛЕЙ СТЕКОВОГО ФОРМ-ФАКТОРА ДЛЯ КОРПУСНЫХ ИЗДЕЛИЙ ЭЛЕКТРОНИКИ | 2017 |

|

RU2713486C2 |

| СПОСОБ МОНТАЖА МОЩНОГО ПОЛУПРОВОДНИКОВОГО ЭЛЕМЕНТА | 2014 |

|

RU2576666C1 |

| Устройство отвода тепла от тепловыделяющих объектов | 2018 |

|

RU2671923C1 |

| УСТРОЙСТВО ОТВОДА ТЕПЛА ОТ ТЕПЛОВЫДЕЛЯЮЩИХ ОБЪЕКТОВ | 2015 |

|

RU2602805C1 |

| УСТРОЙСТВО СКРЫТОГО МОНТАЖА УСТАНАВЛИВАЕМОГО В ЗДАНИИ ЭЛЕКТРООБОРУДОВАНИЯ | 2014 |

|

RU2659042C2 |

Изобретение относится к области электроники и может применяться при монтаже электрических схем, содержащих полупроводниковые элементы, требующие эффективного охлаждения. Техническим результатом изобретения является повышение удобства сборки схем с высокой плотностью заполнения элементами при сохранении высокой эффективности охлаждения полупроводниковых элементов. Сущность изобретения заключается в том, что в процессе монтажа полупроводниковых элементов, полупроводниковые элементы размещают на продольной поверхности печатной платы, припаивая их электрические выводы к электрическим контактам платы, и устанавливают плату в корпусе путем ее ввода вдоль поверхности монтажного основания платы с обеспечением после монтажа плотного контакта теплоотводящей поверхности полупроводникового элемента с поверхностью теплопроводного элемента при помощи пружинных нажимных элементов, контактирующих с полупроводниковыми элементами. Согласно изобретению при введении платы в корпус пружинные элементы установлены на вводимой плате и находятся в расслабленном состоянии с обеспечением гарантированного зазора между теплоотводящей поверхностью полупроводникового элемента и теплопроводящей поверхностью корпуса. После установки платы в корпус воздействуют на пружинные элементы с помощью расклинивающих элементов с целью обеспечения требуемой силы прижатия теплоотводящей поверхности полупроводникового элемента к поверхности теплопроводного элемента. Причем расклинивающие элементы перемещают в корпус вдоль поверхности монтажного основания печатной платы. 7 з.п. ф-лы, 7 ил.

1. Способ монтажа полупроводниковых элементов, заключающийся в том, что полупроводниковые элементы размещают на продольной поверхности печатной платы, припаивая их электрические выводы к электрическим контактам платы, устанавливают плату в корпусе путем ее ввода вдоль поверхности монтажного основания платы с обеспечением после монтажа плотного контакта теплоотводящей поверхности полупроводникового элемента с поверхностью теплопроводного элемента при помощи пружинных нажимных элементов, контактирующих с полупроводниковыми элементами, отличающийся тем, что при введении платы в корпус пружинные элементы установлены на вводимой плате и находятся в расслабленном состоянии с обеспечением гарантированного зазора между теплоотводящей поверхностью полупроводникового элемента и теплопроводящей поверхностью корпуса, а после установки платы в корпус воздействуют на пружинные элементы с помощью расклинивающих элементов с целью обеспечения требуемой силы прижатия теплоотводящей поверхности полупроводникового элемента к поверхности теплопроводного элемента, причем расклинивающие элементы перемещают в корпус вдоль поверхности монтажного основания печатной платы.

2. Способ по п. 1, отличающийся тем, что теплопроводный элемент расположен на корпусе, при этом после введения платы в корпус обеспечивают расположение теплоотводящей поверхности полупроводникового элемента напротив поверхности теплопроводного элемента с возможностью обеспечения контакта указанных поверхностей.

3. Способ по п. 1, отличающийся тем, что плату вводят в корпус вместе с пружинными элементами, установленными на плате.

4. Способ по п. 1, отличающийся тем, что пружинный элемент выполняют в виде пружины изгиба с упорным, нажимным и управляемым участками, при этом корпус снабжен упорной поверхностью, контактирующей с упорным участком пружины после введения расклинивающего элемента, контактирующего с управляемым участком пружины, а нажимной участок пружины контактирует с полупроводниковым элементом.

5. Способ по п. 4, отличающийся тем, что упорный и нажимной участки пружины расположены на противоположных ее концах, а упорная поверхность корпуса выполнена в виде направляющего паза, расположенного в направлении ввода платы в корпус, при этом концевую часть упорного участка пружины располагают в направляющем пазу при введении платы в корпус.

6. Способ по п. 4, отличающийся тем, что пружины изгиба располагают противоположно относительно расклинивающего элемента с возможностью упругого напряжения, по меньшей мере, одной пары пружин при введении расклинивающего элемента, причем последний вводят между пружинами с возможностью его контакта с управляемыми участками пружин.

7. Способ по п. 1, отличающийся тем, что в качестве теплопроводного элемента используют электроизоляционную подложку.

8. Способ по п. 1, отличающийся тем, что перед введением платы в корпус на теплоотводящую поверхность полупроводникового элемента наносят слой термопасты, а теплопроводный элемент закрепляют на корпусе при помощи слоя термопасты, при этом в течение всего процесса введения платы в корпус обеспечивают гарантированный зазор между поверхностью термопасты на полупроводниковом элементе и поверхностью теплопроводного элемента.

| US 20180160524 A1, 07.06.2018 | |||

| ПРИБОР УПРАВЛЕНИЯ С КОРПУСОМ, СОСТОЯЩИМ ПО МЕНЬШЕЙ МЕРЕ ИЗ ДВУХ КОРПУСНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2183916C2 |

| УСТРОЙСТВО ДЛЯ ОТВОДА ТЕПЛА ОТ ТЕПЛОВЫДЕЛЯЮЩИХ КОМПОНЕНТОВ | 2013 |

|

RU2546963C1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| US 6611431 B1, 26.08.2003 | |||

| Устройство для измерения отклонения фазного угла, скорости и ускорения вращающихся машин | 1960 |

|

SU138093A1 |

Авторы

Даты

2019-10-22—Публикация

2018-10-10—Подача