Изобретение относится к металлургии, в частности, к составам износостойких литейных сплавов на основе меди, которые могут быть использованы для изготовления деталей, работающих в условиях трения и износа в легковоспламеняющихся атмосферах, а также для изготовления искробезопасного слесарного инструмента.

В настоящее время используется искробезопасный медный сплав АКН, химический состав которого согласно ТУ 1846-001-80569151-2009 следующий: Ni (3,7-4,3%), Cr (0,5-0,1%), Si (0,6-1%), Σ (Sn, Pb, Zn, P, Fe, Al)<0,35%, остальное медь Cu. Механические свойства после термической обработки HRC 30-35, σB (790-670) МПа, указаны для бронзы, предназначенной для изготовления монтажного слесарного инструмента (затяжные гаечные ключи) при выполнении работ во взрывоопасных и пожароопасных помещениях.

Существенным недостатком данного сплава является отсутствие в его составе сбалансированного содержания химических элементов, которые в процессе кристаллизации и охлаждения расплава, а также в результате термической обработки, могут образовывать химические соединения - теплостойкие интерметаллидные упрочняющие фазы, обеспечивающие работоспособность деталей при повышенных температурах в условиях трения. Кроме этого бронза АКН относится к группе деформируемых и непригодна по литейным технологическим свойствам для изготовления фасонных литых заготовок. Она, главным образом, предназначена для изготовления слесарного искробезопасного инструмента.

Известен сплав на основе меди, содержащий никель, алюминий, марганец, хром, кремний при следующем соотношении компонентов, масс. %:

Никель 18,0-23,0;

Алюминий 4,1-4,9;

Марганец 4,1-4,9;

Кремний 0,2-0,5;

Хром 2,2-3,0;

Медь остальное;

(см. МПК С22С 9/00 описание изобретения к авторскому свидетельству №261697 опубл. 13.01.1970 г.).

Недостатками данного сплава являются:

• повышенная склонность сплава к газонасыщению за счет большого содержания легко окисляемых легирующих элементов (Ni+Cr+Al) ~30%;

• содержание кремния в данном сплаве явно недостаточно для обеспечения искробезопасности и формирования упрочняющей фазы Ni2Si, так как по средним значениям соотношение Si:Ni=0,35:20,5=0,017, (в сплаве АКН это соотношение равно 0,2).

• Высокая степень легирования сплава 36% обуславливает его высокую стоимость.

Наиболее близким техническим решением по химическому составу, механическим свойствам и назначению является литейная бронза БрА11Ж6Н9, используемая для изготовления антифрикционных деталей, работающих при температурах до 500°С, содержащий алюминий, железо, никель, медь при следующем соотношении компонентов, масс. %:

Алюминий 10,5-11,5;

Железо 5,0-6,5;

Никель 5,0-6,5;

(см. ГОСТ 493-79)

Основными недостатками данной бронзы являются:

- высокая опасность образования искр при работе изделий из данного сплава ввиду отсутствия в его составе таких химических элементов как кремний или бериллий, которые обеспечивают искробезопасность сплава за счет повышения теплопроводности и электропроводности.

- недостаточная твердость бронзы НВ=250, что обусловлено низким содержанием никеля, по отношению к содержанию алюминия, необходимого для формирования упрочняющих фаз Ni3Al.

- согласно диаграммы состояния Cu-Fe при содержании железа 6% температура ликвидус составляет 1210°С, а температурный интервал кристаллизации 116°С. Вследствие существенного повышения температуры расплава, по сравнению с чистой медью, данный сплав в значительной степени склонней к поглощению газов и образованию оксидов (Al2O3). Широкий интервал кристаллизации 116°С является причиной формирования на отливках усадочных дефектов.

Таким образом, по комплексу физико-механических свойств литейная бронза БрА11Ж6Н9 не может быть использована в качестве искробезопасного антифрикционного сплава.

Целью изобретения является обеспечение требуемых технико-эксплуатационных характеристик материала (твердости, износостойкости, искробезопасности) при изготовлении из него литых заготовок.

Технический результат, который может быть получен при использовании заявляемого сплава - обеспечение безаварийной эксплуатации деталей в условиях трения и износа в легковоспламеняющихся атмосферах. Дополнительный технический результат - возможность использования при приготовлении сплава промышленных сплавов вместо специально приготавливаемых лигатур или чистых металлов.

Поставленная в заявке цель достигается, в отличие от ранее известных способов решения, изменением соотношения легирующих элементов и введением в сплав на основе меди, содержащий хром, никель, кремний, дополнительно алюминий и углерод. Предполагаемый сплав содержит (% массы):

Никель 6,0-9,0

Хром 1,0-2,0

Кремний 1,0-1,5

Алюминий 7,5-9,5

Углерод 0,15-0,20

Медь - остальное.

Влияние ингредиентов предполагаемого сплава на достижение нового технического результата заключается в следующем.

Хром оказывает положительное влияние на механические свойства заявляемого сплава за счет твердорастворного упрочнения совместно с никелем и за счет образования карбидов Cr3C2. Не менее важно положительное влияние хрома на основное литейное свойство бронзы - жидкотекучесть, так как при содержании хрома 1,25% в системе Cu-Cr образуется эвтектика с температурой плавления °С, что и обеспечивает хорошую жидкотекучесть.

При содержании хрома менее 1% его недостаточно, во-первых, для образования эвтектики, во-вторых, для образования карбидов Cr3C2. Содержание хрома более 2% нецелесообразно, так как ввиду образования заэвтектоидной структуры снижается теплопроводность и искробезопасность бронзы.

Никель неограниченно растворяется в меди, при этом в результате взаимодействия никеля и хрома образуется сложный твердый раствор Cu(Ni, Cr), механические свойства которого возрастают на 20-25%. Основная причина необходимости достаточного наличия никеля в данном легирующем комплексе - это формирование интерметаллидов NiAl, NiAl3, которые, главным образом, и обеспечивают твердость и износостойкость сплава.

На основе анализа диаграммы состояния Ni-Al установлено, что при содержании никеля менее 6% не обеспечивается достаточное количество упрочняющих фаз Ni3Al и Ni2Si в структуре сплава, а, следовательно, не обеспечивается необходимая твердость. При содержании Ni>9% формируется избыточное содержание упрочняющих фаз, что приводит к излишней твердости и хрупкости.

Алюминий ограниченно растворяется в меди. При этом в процессе охлаждения растворимость алюминия увеличивается с 7,4% до 9%, что приводит к формированию интерметаллидов Cu3Al, Cu7Al - упрочняющих фаз. При наличии достаточного количества никеля образуются интерметаллиды Ni3Al, NiAl, которые обеспечивают наиболее эффективное дисперсионное упрочнение. Учитывая высокую теплопроводность алюминия, можно предположить, что он не только обеспечивает высокую прочность и твердость бронзы, а также и искробезопасность. Положительное влияние алюминия проявляется также в том, что при содержании 8,5% образуется эвтектика с температурой плавления 1035°С, что совместно с «хромистой» эвтектикой (1074°С) обеспечивает достаточно высокий уровень основного технологического свойства литейных бронз - жидкотекучесть.

При содержании алюминия менее 7,5%, то есть меньше минимальной растворимости алюминия в меди невозможно образование упрочняющих фаз Cu3Al, Cu7Al, Ni3Al, что не позволит получить требуемую твердость и износостойкость.

При содержании алюминия более 9% существенного повышения твердости и прочности сплава не происходит. Однако вследствие избыточного свободного алюминия существенно повышается склонность сплава к газонасыщению, что снижает качество сплава и существенно затрудняет технологию его плавки. Поэтому содержание алюминия в предлагаемом сплаве не должно превышать 9%.

Кремний является одним из основных элементов, обеспечивающих искробезопасность медных сплавов, поэтому его содержание крайне необходимо. Кроме этого, кремний оказывает существенное влияние на повышение твердости за счет образования силицида никеля Ni2Si. С учетом приведенного стехиометрического состава и остаточного содержания никеля (2-2,5%) после образования твердого раствора Cu(NiCr) и упрочняющей фазы Ni3Al, целесообразно иметь содержание кремния в сплаве в пределах 1,0-1,5%.

Очевидно, что при содержании кремния менее 1% практически невозможно образование Ni2Si. При содержании кремния более 1,5% избыточное количество кремния и фазы Ni2Si. Повышает хрупкость сплава и склонность к образованию холодных трещин.

Углерод вводится в сплав как микролегирующий элемент с целью измельчения зерен за счет образования в сплаве тугоплавкого соединения Cr3C2. С учетом весового содержания углерода С=13% в карбиде хрома Cr3C2 и остаточного содержания хрома Cr=0,8-1,2% для образования карбида необходимое содержание углерода составляет 0,15-0,20%.

На основании проведенных расчетов и предположений рекомендуется следующий состав литейной износостойкой искробезопасной термически упрочняемой бронзы:

Никель 6-9%

Хром 1-2%

Алюминий 7,5-9,5%

Кремний 1-1,5%

Углерод 0,15-0,20%

Медь - остальное.

Анализ предполагаемого химического состава показывает, что соотношение содержания никеля и хрома составляет Ni:Cr=7,5:1,5=5. Поэтому вместо чистых металлов или специальных лигатур можно использовать нихром Х20Н80, температура плавления которого 1360°С. Для сравнения температура плавления никеля 1455 С, хрома 1860 С. Учитывая соотношение содержания алюминия и кремния в бронзе Al:Cr=8,5:1,25=6,8, целесообразно вместо чистых металлов алюминия и кремния использовать сплав АК12, в котором соотношение Al:Si=88:12=7,3

Предложенная бронза имеет отличия от прототипов (бронза АКН и А.С. 261697) в следующих существенных признаках: 1) содержание хрома соответствует эвтектическому составу (то есть больше, чем в АКН, но меньше, чем в А.С. 261697), что является одним из условий, обеспечивающих технологичность литейных сплавов; 2) в отличие от АКН в состав предполагаемой бронзы введен алюминий, содержание которого (7,5-9,5%) согласно расчетам должно обеспечить формирование упрочняющих фаз NiAl, Ni3Al, Cu3Al, Cu7Al3. Поэтому его содержание принято в 2 раза больше, чем в А.С. 261697. 3) для возможности формирования упрочняющей фазы Ni2Si содержания кремния по сравнению с прототипами увеличено до 1,0-1,5%, что превышает предельную растворимость кремния в меди (1,8%). 4) с учетом возможности образования необходимой доли упрочняющих фаз в структуре бронзы - нитридов алюминия и кремния, а также легированного твердого раствора Cu(Cr, Nl) сбалансированное содержание никеля составляет 6-9%, это значительно больше, чем в АКН и в 2-3 раза меньше, чем в А.С. 261697.5) легирующие элементы хром, никель, алюминий, кремний при плавке предполагаемой бронзы рекомендуется вводить не в виде чистых металлов или специально приготовленных лигатур, а в виде промышленных сплавов Х20Н80 и АК12. Это существенно упрощает технологию плавки, увеличивает усвояемость легирующих элементов и уменьшить технико-экономические затраты на производство бронзы. Таким образом, предложенное решение соответствует критерию «новизна».

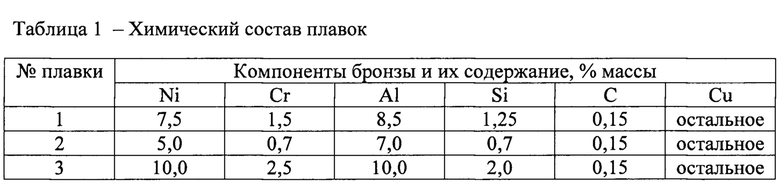

Для практического подтверждения предполагаемого химического состава были проведены плавки, химический состав которых представлен в таблице 1.

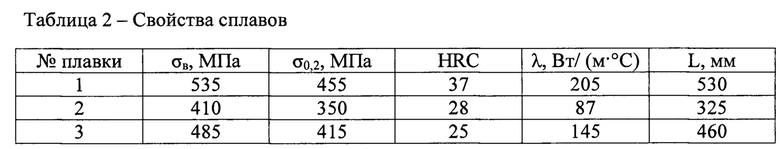

Плавку проводили в индукционных печах в графито-шамотных тиглях под слоем защитного флюса. Литые образцы получали путем заливки сплава в песчано-глинистые сухие формы. В каждой плавке изготавливалось по четыре образца. На всех образцах в литом состоянии определялись механические свойства σв и σ0,2 при испытании на растяжение согласно ГОСТ 1497-73, твердость HRC согласно ГОСТ 9013-59, теплопроводность λ.

Для оценки технологичности бронзы определяли жидкотекучесть (L) по спиральной пробе согласно ГОСТ 16438-81. Средние значения результатов испытаний по 4 образцам приведены в таблице 2.

Как видно из таблицы 2, сплав предполагаемого химического состава (плавка №1) обладает наилучшими показателями физико-механических и технологических свойств по сравнению с плавками №2 и 3, химический состав которых выходит за пределы предполагаемого химического состава.

Применение сплава на основе меди предполагаемого химического состава позволит обеспечить фрикционно-ударную искробезопасность и износостойкость фасонных литых заготовок.

Источники информации

1. Технические условия на сплав АКН ТУ 1846-001-80569151-2009. Прутки из медного сплава АКН.

2. Описание изобретения к авторскому свидетельству 261697 от 13.01.1970 г.

3. ГОСТ 493-79. Бронзы безоловянные литейные.

4. Двойные диаграммы состояния сплавов Cu-Cr, Cu-Al, Cu-Ni, Cu-Si, Ni-Cr, Ni-Al, Ni-Si.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ ЗОЛОТА, УПРОЧНЕННЫЙ ИНТЕРМЕТАЛЛИДАМИ, СОДЕРЖАЩИМИ НИКЕЛЬ, (ВАРИАНТЫ) | 2015 |

|

RU2604147C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1992 |

|

RU2033453C1 |

| ЮВЕЛИРНЫЙ СПЛАВ НА ОСНОВЕ ПАЛЛАДИЯ (ВАРИАНТЫ) | 2015 |

|

RU2606679C2 |

| СПЛАВ НА ОСНОВЕ ПАЛЛАДИЯ И СПОСОБ УПРОЧНЕНИЯ ПАЛЛАДИЕВЫХ СПЛАВОВ, ПРИМЕНЯЕМЫХ ДЛЯ ИЗГОТОВЛЕНИЯ ЮВЕЛИРНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2537329C2 |

| Способ получения литого композиционного материала на основе меди | 2019 |

|

RU2715513C1 |

| Сплав на основе интерметаллида NiAl и изделие, выполненное из него | 2022 |

|

RU2798860C1 |

| Штамповый сплав | 2020 |

|

RU2727463C1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| ЛИТАЯ ЛАТУНЬ | 2015 |

|

RU2613234C2 |

| АНТИФРИКЦИОННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2577876C1 |

Изобретение относится к металлургии, в частности к составам износостойких литейных сплавов на основе меди, которые могут быть использованы для изготовления деталей, работающих в условиях трения и износа в легковоспламеняющихся атмосферах, а также для изготовления искробезопасного слесарного инструмента. Сплав на основе меди содержит, мас.%: никель 6,0-9,0, хром 1,0-2,0, кремний 1,0-1,5, алюминий 7,5-9,5, углерод 0,15-0,20, медь - остальное. Изобретение направлено на повышение фрикционно-ударной искробезопасности и износостойкости фасонных литых заготовок. 2 табл.

Сплав на основе меди, содержащий хром, никель и кремний, отличающийся тем, что он дополнительно содержит алюминий при следующем содержании компонентов, мас.%:

| US 8211249 B2, 03.07.2012 | |||

| US20020108685 A1, 15.08.2002 | |||

| 0 |

|

SU261697A1 | |

| Сплав на основе меди | 1990 |

|

SU1726547A1 |

| ПРЕПАРАТ ДЛЯ ПРОФИЛАКТИКИ РЕСПИРАТОРНЫХ БОЛЕЗНЕЙ ТЕЛЯТ | 2006 |

|

RU2303441C1 |

Авторы

Даты

2019-10-23—Публикация

2018-02-01—Подача