Изобретение относится к металлургии, в частности к сплавам, используемым в стоматологии для изготовления литейной технологией зубных коронок, протезов, бюгелей, кламмеров и т.д.

Известен также никелевый сплав для зубных протезов [1] содержащий, мас. не менее 60 Ni; 10-20 Cr; не более 10 Мо; 0,5-1,5 Mn; не более 9 Sn; 1,0-7,5 Gh; 5,0 Cu; 4,0 Si; 2,0 Al; 5,0 Co; 0,2 С, при суммарном содержании Sn и Gh не более 7,5.

Обладая хорошими литейными характеристиками, этот сплав сравнительно хуже сцепляется с керамикой, недостаточно тверд и упруг, что затрудняет его использование для бюгелей и мостовидных протезов. Эти недостатки обусловлены отсутствием в составе элементов, например, образующих на металле пленку окислов, смачиваемую керамикой, и карбидообразующих типа ТiC.

Имеется другой, более совершенный сплав для зубного протезирования [2] cостоящий из, мас. Si 0,02-4; Mn 0,01-4; Mg 0,01-4; C 0,01-0,1; один или более элементов из группы Cu 0,01-6; Со 0,01-6; Fe 0,01-6; один или более элементов из группы Мо 1-5; 0,01-2; V 0,01-2; Та 0,01-2; N 0,001-0,02; Cr 3-20; Ni остальное. Сплав имеет хорошую коррозионную стойкость, однако он недостаточно тверд и не может быть упрочнен за счет дисперсионного твердения из-за отсутствия твердых металлидных фаз, например Ni3Al, Ni3Ti и малого количества в структуре карбонитридов, обусловленное низким содержанием углерода. Сцепление с керамикой сравнительно невелико из-за отсутствия в составе кальция как эффективного окислообразователя при обжиге изделий. В связи с этим указанный сплав также недостаточно совершенен для стоматологических изделий.

Наиболее близок по составу и достигаемому результату железо-никель-хромистый сплав [3] состава, мас. C≅0,1; Si≅1,0; Mn<2; P<0,03; S<0,005; N 0,05-0,25; Ni 30-60; Cr 15-35; Nb и (или V 0,5-4; Mo<12; W<24; Cu 2; Co<2; РЗМ<0,1; γ<0,2; Mg<0,1; Ca<0,1.

Сплав имеет высокую прочность после термообработки и хорошо сцепляется с керамикой. Однако он менее технологичен по жидкотекучести из-за низких значений С и Si, имеет в литом состоянии низкое значение твердости из-за отсутствия в составе интерметаллидных фаз типа Ni3Al, Ni3Ti и низкого содержания сложных карбонитридных включений. В связи с этим сплав в полной мере не может удовлетворять требованиям к стоматологическим протезам, которые, как правило, применяют в литом состоянии металла. Особенно сказываются указанные недостатки при производстве тонкостеных и тяжелонагруженных изделий.

Задачей изобретения является разработка сплава на основе никеля и хрома для стоматологических протезов, которые обладают комплексом технологических, прочностных и эксплуатационных свойств.

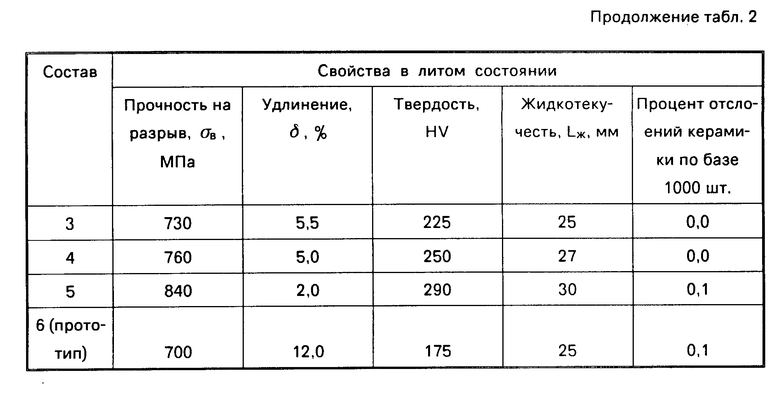

Технологическим результатом изобретения является получение состава сплава, который обеспечивает оптимальное сочетание прочностных, технологических и служебных (физико-химических) свойств, то есть сплав должен иметь повышенные сцепляемость с керамическим покрытием и жидкотекучесть Lm≥20 мм при следующих основных прочностных характеристиках: прочность на разрыв σв≥700 МПа, удлинение δ≥5% твердость HV 220- 280. При таком сочетании свойств сплав отвечает современным требованиям, предъявляемым к мостовидным и бюгельным протезам.

Технический результат достигается тем, что сплав на основе никеля и хрома, содержащий хром, никель, железо, молибден, кремний, медь, углерод, алюминий, титан, ванадий, азот и элемент из группы щелочноземельных металлов, дополнительно содержит бор в количестве 0,003-0,02 мас. при следующем соотношении остальных компонентов, мас. Cr 20-25; Fe 8-15; Mo 1,0-5,0; Si 0,7-2,0; Cu 0,3-2,0; Al 0,3-3,0; Ti 0,1-1,0; C 0,1-0,4; V 0,1-0,5; N 0,01-0,04; элемент из группы щелочноземельных металлов 0,01-0,1; В 0,003-0,02; никель остальное.

В отличие от прототипа в заявляемом составе дополнительное микролегирование и модифицирование бором при условии высокого содержания в сплаве углерода в присутствии ванадия, алюминия и титана приводит к заметным качественным измерениям в структуре сплава, приближая его свойства к требованиям для тяжелонагруженных тонкостенных литых протезов. Так при введении бора образуются дополнительные упрочняющие фазы карбобориды: Fe21(Cr)2(CB)6, (Cr, Fe)22(B,C), (Ti,Al)BC, бориды: Ti(Al)B, VB2 и (V,Cr,N)xBy по границам зерен. Исключительно высокая твердость новых, образованных бором фаз, особенно в соединениях с Ti, Al и V, микротвердость которых соответственно равна 3320, 3690 и 2800 кг/мм2, способствует существенному повышению твердости и прочности самого сплава. Кроме того, образуясь в жидком сплаве и имея высокую температуру плавления (в границах 1600-2200оС) частицы боридных и карбидных фаз выполняют роль модификаторов 1 рода, способствуя измельчению первичных зерен при кристаллизации сплава. Это позволяет повысить твеpдость без заметного снижения пластичности. Структура сплава, содержащего бор, состоит из зерен γ+γIфаз, легированы Cr и Мо, металлическая матрица упрочнена Ni3Al, NiAlNi3Ti и карбоборидными металлидами, а границы зерен имеют каркасную упрочняющую сетку карбидов и карбонитридов, образованных в основном из Cr и V. Качественное изменение структуры фаз в сплаве обусловлено тем, что бор в составе, включающем азот и углерод в заданных значениях, образует дисперсные упрочняющие фазы из состава легирующих элементов, которые располагаются как на границах, так и аномально в металлической матрице зерна. Появление каркасного карбонитридного упрочнения сплава предположительно обусловлено большей активностью боридов и карбоборидов, как эндогенных инокуляторов, в результате чего нитридные фазы оказываются на границах зерен. Титан и алюминий в сплаве образуют интерметаллидные фазы, упрочняющие зерно кристалла, а карбиды и карбонитриды V, Ce, Fe и Ti создают дополнительное упрочнение на границах. Присутствующие в сплаве элемент из группы щелочноземельных металлов (Ca, Mg) усиливает действие бора, выполняя роль модификаторов 2-го рода.

При таком сочетании элементов и образованных фаз сплав приобретает прочностные характеристики, технологические и эксплуатационные свойства, отвечающие поставленной задаче изобретения. Так повышенные количества Si и Cu в сравнении с прототипом обеспечивают высокие значения жидкотекучести. А Ca или Mg, помимо модифицирующих, свойств, обогащают при обжиге пленку на изделии окислами CaO или MgO, обеспечивая лучшее сцепление с керамикой металла.

Таким образом, по комплексу свойств состав заявляемого сплава позволяет решить поставленную задачу и достичь требуемый результат технически.

В качестве примера исследовано несколько вариантов предлагаемого состава. Плавку и приготовления сплава проводили в индукционной печи емкостью 8 кг с амфотерной футеровкой. Основание шихтовые материалы со шлакообразующими расплавляли форсированно в течение 10-12 мин, вводя легкоокисляющихся и активных добавок проводили в следующем порядке: магний, кальций и кремний с помощью специальной лигатуры на медной основе; азот ванадийсодержащей азотированной лигатурой и за 0,5 мин до разливки; титан и бор соответствующей лигатурой на алюминиевой основе. Максимальное время плавки 15 мин, температура разливки 1350оС. такой режим позволяет получить сплав заданного состава без заметных потерь и окисления легирующих и модификаторов в условиях открытой плавки.

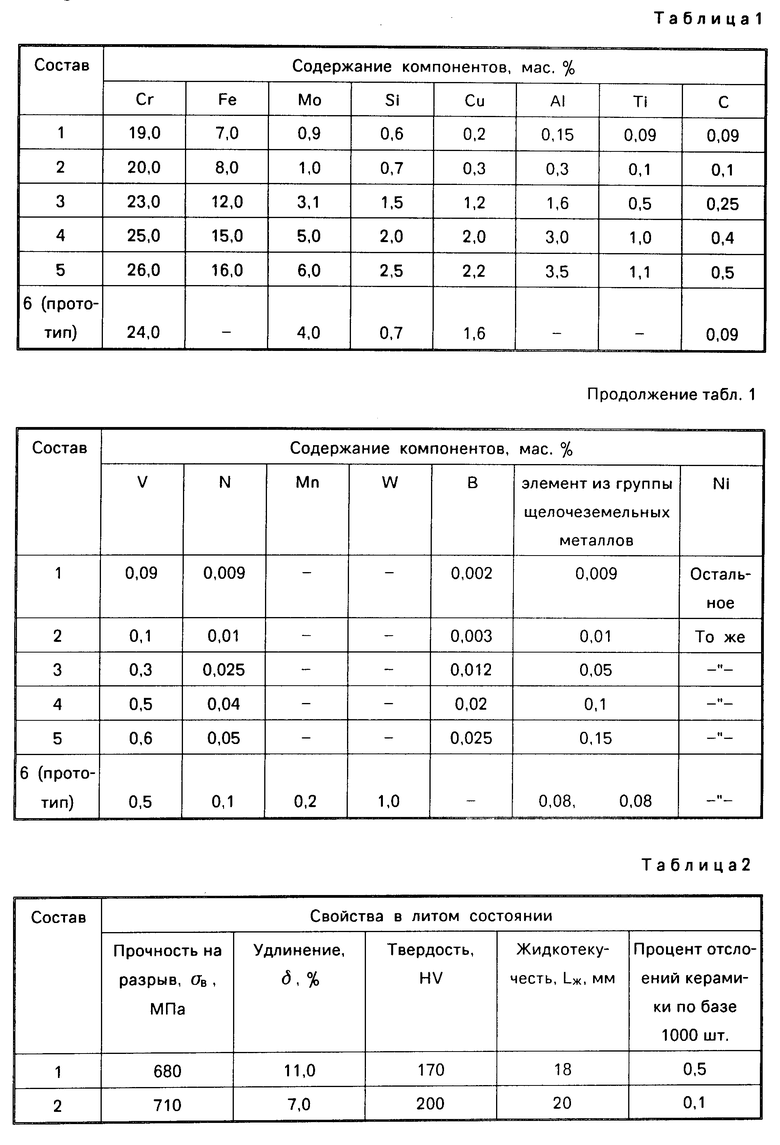

Химический состав предлагаемого и известного сплава приведен в табл.1. В табл.2 представлены свойства сплавов в литом состоянии.

Пределы содержания бора обусловлены следующими соображениями и опытными данными. Введение бора в сплав в количестве менее 0,003 мас. не оказывает заметного упрочняющего влияния на сплав и по свойствам он не достигает необходимых значений, а именно прочность, твердость и жидкотекучесть, равные соответственно 600 МПа, 170 НV и 18 мм, не удовлетворяют требованиям, предъявляемым к стоматологическим сплавам и литым протезам.

Присутствие в сплаве бора более 0,02 мас. приводит к резкому уменьшению пластичности и повышенной твердости, что также не соответствует комплексу оптимальных свойств сплава по поставленной задаче. Низкая пластичность и повышенная твердость снижают возможности по правке, рихтовке и полировке литых мостовидных протезов. Таким образом, составы 2-4 имеют комплекс свойств, отвечающий требованиям, предъявляемым к сплавам и протезам для стоматологии.

Изложенные сведения свидетельствуют о выполнении при использовании заявленного изобретения следующей совокупности условий:

средство предназначено для использовании в стоматологии для изготовления литейной технологией зубных коронок, протезов, кламмеров и т.д.

средство способно обеспечить технический результат.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ СПЛАВ ДЛЯ СТОМАТОЛОГИИ | 2005 |

|

RU2277602C1 |

| СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ СТОМАТОЛОГИЧЕСКИХ ИЗДЕЛИЙ ПОД КЕРАМИКУ | 2005 |

|

RU2284363C1 |

| Деформируемый сплав на основе кобальта для зубного протезирования | 2003 |

|

RU2224810C1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| ПОРОШКОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2038401C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА (ВАРИАНТЫ) | 2007 |

|

RU2353691C2 |

| СВАРИВАЕМЫЙ ТИТАНОВЫЙ СПЛАВ | 1994 |

|

RU2082803C1 |

| ПРИГОДНЫЙ ДЛЯ ОБЖИГА ЛЕГКОПЛАВКИЙ НИКЕЛЬ-ХРОМОВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ОБЛИЦОВАННОЙ КЕРАМИКОЙ РЕСТАВРАЦИИ ЗУБОВ | 2008 |

|

RU2469698C2 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

Изобретение относится к металлургии, в частности к сплавам, используемым в стоматологии для изготовления литейной технологией зубных коронок, протезов, бюгелей и т. д. Технический результат: повышенная жидкотекучесть и сцепляемость с керамическим покрытием при пластичности сплава не менее 5%. Сплав, содержащий хром, никель, железо, молибден, кремний, медь, алюминий, титан, углерод, ванадий, азот и элемент из группы щелочноземельных металлов, дополнительно содержит бор при следующем соотношении компонентов, мас.%: хром 20 - 25; железо 8 - 15; молибден 1,0 - 5,0; кремний 0,7 - 2,0; медь 0,3 - 2,0; алюминий 0,3 - 2,0; титан 0,1 - 1,0; углерод 0,1 - 0,4; ванадий 0,1 - 0,5; азот 0,01 - 0,04; элемент из группы щелочноземельных металлов 0,01 - 0,1; бор 0,003 - 0,02; никель - остальное. 2 табл.

СПЛАВ НА ОСНОВЕ НИКЕЛЯ, содержащий хром, железо, молибден, кремний, медь, алюминий, титан, углерод, ванадий, азот и элемент из группы щелочноземельных металлов, отличающийся тем, что он дополнительно содержит бор при следующем соотношении компонентов, мас.

Хром 20-25

Железо 8-15

Молибден 1-5

Кремний 0,7-2,0

Медь 0,3-2,0

Алюминий 0,3-3,0

Титан 0,1-1,0

Углерод 0,1-0,4

Ванадий 0,1-0,5

Азот 0,01-0,04

Элемент из группы щелочноземельного металлов 0,01-0,1

Бор 0,003-0,02

Никель Остальное

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-20—Публикация

1992-11-16—Подача