Настоящее изобретение относится к новому гетерофазному сополимеру пропилена с низкой усадкой.

В автомобильной промышленности с недавнего времени возник спрос на снижение массы и улучшение стабильности пространственных размеров конечных частей и деталей. Соответственно, в различных вариантах применения, таких как бампер или облицовка дверей, используют улучшенные полипропиленовые материалы. Как правило, эти полипропиленовые материалы представляют гетерофазные сополимеры полипропилена и пропилена, где (полу)кристаллический полипропилен образует непрерывную фазу, в которой диспергирован эластомерный сополимер пропилена.

Усадка крупных частей и деталей автомобиля оказывает очень негативное влияние. Соответственно, в автомобильной промышленности имеет место очень высокий спрос на полимерные компоненты с низкой усадкой. Например, в настоящее время желательно снизить усадку до менее 0,8%. Дополнительно, также представляет очень большой интерес, когда при низком коэффициенте теплового расширения пластики могут быть скомбинированы с металлами. Одной из традиционных концепций для снижения этих параметров является добавление второго компонента, такого как неорганический наполнитель или пластомер. Однако более высокие концентрации неорганических наполнителей нежелательны из-за увеличения массы, и внешний эластомер может быть очень дорогостоящим. Помимо хорошей стабильности размеров другими необходимыми требованиями для улучшенных гетерофазных материалов сополимера пропилена являются вязкое поведение при низких температурах и высокая жесткость при комнатных условиях. Соответствие полного профиля термо-механической и пространственно-размерной стабильности материала всегда оставалось проблемой из-за антагонистических эффектов определенных свойств.

Следовательно, объект настоящего изобретения относится к новому гетерофазному сополимеру пропилена с низкой усадкой, низким коэффициентм линейного теплового расширения с одновременным сохранением хороших механических свойств, таких как высокая ударная прочность.

СУТЬ ИЗОБРЕТЕНИЯ

Соответственно настоящее изобретение в 1-ом варианте осуществления настоящего изобретения относится к гетерофазному сополимеру пропилена (НЕСО), содержащему:

(a) (полу)кристаллический полипропилен (РР) со скоростью течения расплава MFR2 (230°С), измеренной согласно ISO 1133, в пределах от 40 до 120 г/10 минут, и

(b) эластомерный сополимер пропилена (ESC) диспергирован в указанном (полу)кристаллическом полипропилене (РР),

где указанный гетерофазный сополимер пропилена (НЕСО) имеет:

(i) фракцию, растворимую в холодном ксилоле (XCS), в пределах от 22 до 64 масс. %,

предпочтительно в пределах от 25 до 64 масс. %, более предпочтительно в пределах от 28 до 64 масс. %;

(ii) содержание сомономера в пределах от 28,0 до 75,0 мол. %; и

(iii) скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, в пределах от 15 до 70 г/10 минут.

Предпочтительно характеристическая вязкость (IV) фракции, нерастворимой в холодном ксилоле (XCI), гетерофазного сополимера пропилена (НЕСО) 1-ого варианта осуществления настоящего изобретения составляет в пределах от 1,05 до 1,45 дл/г.

В одно конкретном 1-ом варианте осуществления настоящего изобретения гетерофазный сополимер пропилена (НЕСО) содержит:

(a) (полу)кристаллический полипропилен (РР) со скоростью течения расплава MFR2 (230°С), измеренной согласно ISO 1133, в пределах от 40 до 120 г/10 минут; и

(b) эластомерный сополимер пропилена (ESC) диспергирован в указанном (полу)кристаллическом полипропилене (РР),

где указанный гетерофазный сополимер пропилена (НЕСО) имеет:

(i) фракцию, растворимую в холодном ксилоле (XCS), в пределах от 22 до 64 масс. %, предпочтительно в пределах от 25 до 64 масс. %, более предпочтительно в пределах от 28 до 64 масс. %;

(ii) содержание сомономера в пределах от 30,0 до 75,0 мол. %; и

(iii) скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, в пределах от 15 до 70 г/10 минут, и

где дополнительно характеристическая вязкость (IV) фракции, растворимой в холодном ксилоле (XCS), указанного гетерофазного сополимера пропилена (НЕСО) составляет в пределах от 1,30 до 2,20 дл/г, и предпочтительно характеристическая вязкость (IV) фракции, нерастворимой в холодном ксилоле (XCI), гетерофазного сополимера пропилена (НЕСО) 1-ого варианта осуществления настоящего изобретения составляет в пределах от 1,05 до 1,45 дл/г.

Во 2-ом варианте осуществления настоящее изобретение относится к гетерофазному сополимеру пропилена (НЕСО), содержащему:

(a) (полу)кристаллический полипропилен (РР); и

(b) эластомерный сополимер пропилена (ESC) диспергирован в указанном (полу)кристаллическом полипропилене (РР),

где указанный гетерофазный сополимер пропилена (НЕСО) имеет:

(i) фракцию, растворимую в холодном ксилоле (XCS), в пределах от 22 до 64 масс. %, предпочтительно в пределах от 25 до 64 масс. %, более предпочтительно в пределах от 28 до 64 масс. %;

(ii) содержание сомономера в пределах от 28,0 до 75,0 мол.%; и

(iii) скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, в пределах от 15 до 70 г/10 минут,

и где дополнительно

фракция, нерастворимая в холодном ксилоле (XCI), гетерофазного сополимера пропилена (НЕСО) имеет характеристическую вязкость (IV) в пределах от 1,05 до 1,45 дл/г.

Предпочтительно (полу)кристаллический полипропилен (РР) гетерофазного сополимера пропилена (НЕСО) 2-ого варианта осуществления настоящего изобретения имеет скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, в пределах от 40 до 120 г/10 минут.

Следующие предпочтительные варианты осуществления настоящего изобретения применимы и к 1-ому, и ко 2-му вариантам осуществления настоящего изобретения, как указано выше.

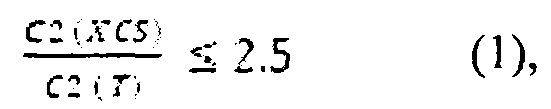

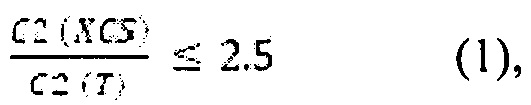

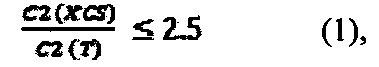

Предпочтительно фракция, растворимая в холодном ксилоле (XCS), гетерофазного сополимера пропилена (НЕСО) имеет содержание сомономера, предпочтительно содержание этилена, в пределах от 40,0 до 75,0 мол. %, и/или гетерофазный сополимер пропилена (НЕСО) соответствует неравенству (1)

где

С2 (XCS) - содержание сомономера, предпочтительно содержание этилена фракции, растворимой в холодном ксилоле (XCS) [в мол. % фракции, растворимой в холодном ксилоле (XCS)];

С2 (Т) - содержание сомономера, предпочтительно содержание этилена гетерофазного сополимера пропилена (НЕСО) [в мол. % гетерофазного сополимера пропилена (НЕСО)].

Более предпочтительно сомономеры гетерофазного сополимера пропилена (НЕСО) представляют этилен и/или С4-C8 α-олефин, и/или сомономеры фракции, растворимой в холодном ксилоле (XCS), гетерофазного сополимера пропилена (НЕСО) представляют этилен и/или С4-C8 α-олефин.

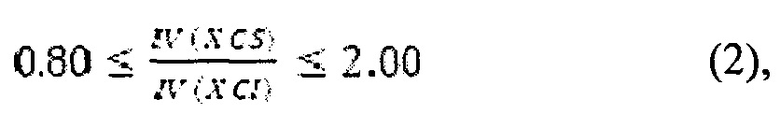

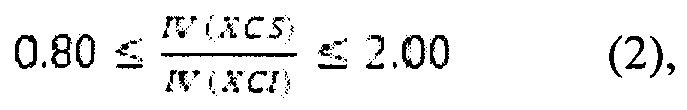

В предпочтительном варианте осуществления настоящего изобретения фракция, растворимая в холодном ксилоле (XCS), гетерофазного сополимера пропилена (НЕСО) имеет характеристическую вязкость (IV) в пределах от 1,20 до 2,00 дл/г, и/или гетерофазный сополимер пропилена (НЕСО) соответствует неравенству (2)

где

MFR (М) - скорость течения расплава MFR2 (230°С), измеренная согласно ISO 1133 (г/10 минут), (полу)кристаллического полипропилена (РР);

MFR (Т) - скорость течения расплава MFR2 (230°С), измеренная согласно ISO 1133 (г/10 минут), гетерофазного сополимера пропилена (НЕСО).

Еще более предпочтительно гетерофазный сополимер пропилена (НЕСО) соответствует неравенству (2)

где

IV (XCS) - характеристическая вязкость (IV) [дл/г] фракции, растворимой в холодном ксилоле (XCS), гетерофазного сополимера пропилена (НЕСО), и

IV (XCI) - характеристическая вязкость (IV) [дл/г] фракции, нерастворимой в холодном ксилоле (XCI), гетерофазного сополимера пропилена (НЕСО).

Дополнительно предпочтительно (полу)кристаллический полипропилен (РР) представляет (полу)кристаллический гомополимер пропилена (Н-РР), предпочтительно имеющий фракцию, растворимую в холодном ксилоле (XCS), менее чем 4,5 масс. %, и/или эластомерный сополимер пропилена (ESC) представляет этилен-пропиленовый каучук (EPR).

По существу предпочтительно гетерофазный сополимер пропилена (НЕСО) по настоящему изобретению имеет:

(a) ударную прочность при +23°С по меньшей мере 10 кДж/м2;

и/или

(b) коэффициент линейного теплового расширения (CLTE), достигаемый при температуре в пределах от -30 до +80°С не более чем 92 μм/мК;

и/или

(c) продольную усадку (60×60×2 мм) менее 0,50%;

и/или

(d) поперечную усадку (60×60×2 мм) менее 0,70%.

Дополнительно настоящее изобретение относится к изделию для автомобильной промышленности, содержащему гетерофазный сополимер пропилена (НЕСО) по настоящему изобретению, где предпочтительно изделие для автомобильной промышленности представляет изделие для внешней отделки автомобиля.

Дополнительно настоящее изобретение относится к способу получения гетерофазного сополимера пропилена (НЕСО) по настоящему изобретению, где гетерофазный сополимер пропилена (НЕСО) получают через получение (полу)кристаллического полипропилена (РР) в первой реакционной зоне, включающей по меньшей мере один реактор, перемещение указанного (полу)кристаллического полипропилена (РР) в последующую реакционную зону, включающую по меньшей мере один реактор, где в присутствии (полу)кристаллического полипропилена (РР) получают эластомерный сополимер пропилена (ESC).

Далее настоящее изобретение будет описано более подробно.

Гетерофазный сополимер пропилена (НЕСО)

Гетерофазный сополимер пропилена (НЕСО) по настоящему изобретению содержит (полу)кристаллический полипропилен (РР) в качестве матрицы, в которой диспергирован эластомерный сополимер пропилена (ESC). Используемый в описании настоящей патентной заявки термин «гетерофазный сополимер пропилена» или «гетерофазный» указывает на то, что эластомерный сополимер пропилена (ESC) (тонко) диспергирован в (полукристаллическом) полипропилене (РР). Другими словами, (полукристаллический) полипропилен (РР) состоит из матрицы, в которой эластомерный сополимер пропилена (ESC) образует включения в матрице, то есть, в (полукристаллическом) полипропилене (РР). Следовательно, матрица состоит из (тонко) диспергированных включений, не являющихся частью матрицы, и указанные включения содержат эластомерный сополимер пропилена (ESC). Используемый в описании настоящей патентной заявки термин «включения» предпочтительно указывает на то, что матрица и включения образуют различные фазы в гетерофазном сополимере пропилена (НЕСО), указанные включения можно видеть, например, при использовании микроскопии высокого разрешения, такой как электронная микроскопия или атомно-силовая микроскопия, или динамо-механического термического анализа (DMTA). В частности, при использовании DMTA может быть определено присутствие мультифазной структуры за счет наличия по меньшей мере двух различных температур стеклования.

Гетерофазный сополимер пропилена (НЕСО) имеет скорость течения расплава MFR2 (230°С, 2,16 кг) в пределах от 15 до 70 г/10 минут, более предпочтительно в пределах от 18 до 50 г/10 минут, еще более предпочтительно в пределах от 18 до 40 г/10 минут.

В одном варианте осуществления настоящего изобретения гетерофазный сополимер пропилена (НЕСО) имеет:

(a) ударную прочность при +23°С по меньшей мере 10 кДж/м2, более предпочтительно в пределах от 10 до 60 кДж/м2, такую как в пределах от 10 до 55 кДж/м2,

и/или

(b) ударную прочность при -20°С по меньшей мере 4 кДж/м2, более предпочтительно в пределах от 4 до 60 кДж/м2, такую как в пределах от 4 до 55 кДж/м2.

В одном конкретном варианте осуществления настоящего изобретения гетерофазный сополимер пропилена (НЕСО) имеет:

(a) продольную усадку (60×60×2 мм) менее 0,50%, более предпочтительно в пределах от 0 до 0,50%, еще более предпочтительно в пределах от 0 до 0,30%, еще более предпочтительно в пределах от 0 до 0,25%;

и/или

(b) поперечную усадку (60×60×2 мм) менее 0,70%, более предпочтительно в пределах от 0 до 0,70%, еще более предпочтительно в пределах от 0 до 0,65%, еще более предпочтительно в пределах от 0 до 0,60%.

Дополнительно или в качестве альтернативы предшествующему абзацу, гетерофазный сополимер пропилена (НЕСО) по настоящему изобретению имеет коэффициент линейного теплового расширения (CLTE), достигаемый при температуре в пределах от -30 до +80°С, не более чем 92 μм/мК, более предпочтительно в пределах от 40 до 92 μм/мК, еще более предпочтительно в пределах от 50 до 90 μм/мК, такую как в пределах от 55 до 88 μм/мК.

Как указано выше, гетерофазный сополимер пропилена (НЕСО) по настоящему изобретению предпочтительно содержит:

(a) (полу)кристаллический полипропилен (РР) в качестве матрицы (М) и

(b) эластомерный сополимер пропилена (ESC).

Предпочтительно массовое соотношение между (полу)кристаллическим полипропиленом (РР) и эластомерным сополимером пропилена (ESC) [PP/ESC] гетерофазного сополимера пропилена (НЕСО) составляет в пределах от 75/25 до 45/55, более предпочтительно в пределах от 70/30 до 48/52, еще более предпочтительно в пределах от 66/34 до 49/51.

Гетерофазный сополимер пропилена (НЕСО) по настоящему изобретению имеет содержание сомономера, предпочтительно содержание этилена и/или С4-С12 α-олефина, более предпочтительно содержание этилена в пределах от 25,0 до 75,0 мол. %, например, в пределах от 28,0 до 70,0 мол. %, более предпочтительно в пределах от 30,0 до 75,0 мол. %, еще более предпочтительно в пределах от 28,0 до 65,0 мол. %, еще более предпочтительно в пределах от 30,0 до 60,0 мол. %, такое как 30,0 до 55,0 мол. %.

Дополнительно, гетерофазный сополимер пропилена (НЕСО) по настоящему изобретению имеет фракцию, растворимую в холодном ксилоле (XCS) (25°С), в пределах от 22 до 64 масс. %, предпочтительно в пределах от 25 до 64 масс. %, более предпочтительно в пределах от 28 до 64 масс. %, еще более предпочтительно в пределах от 29 до 60 масс. %, еще более предпочтительно в пределах от 30 до 55 масс. %.

Содержание сомономера, предпочтительно содержание этилена и/или С4-С12 α-олефина, более предпочтительно содержание этилена фракции, растворимой в холодном ксилоле (XCS), гетерофазного сополимера пропилена (НЕСО) составляет в пределах от 35,0 до 75,0 мол. %), предпочтительно в пределах от 40,0 до 75,0 мол. %, более предпочтительно в пределах от 45,0 до 73,0 мол. %, более предпочтительно в пределах от 48,0 до 65,0 мол. %.

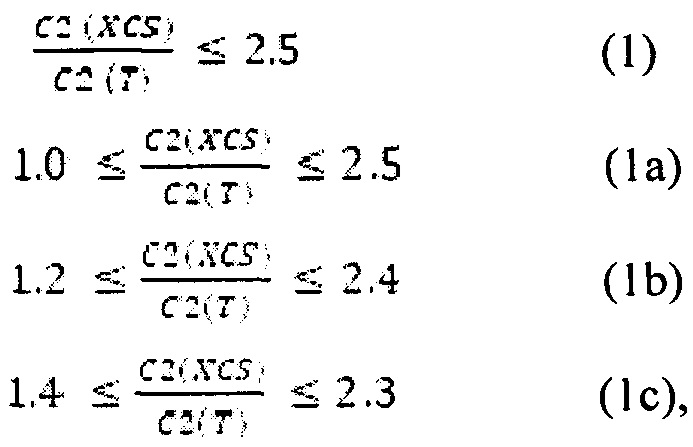

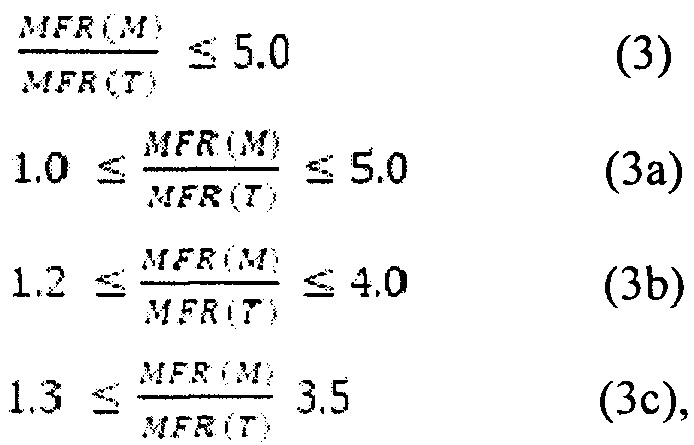

Соответственно, предпочтительно гетерофазный сополимер пропилена (НЕСО) соответствует неравенству (1), более предпочтительно неравенству (1а), еще более предпочтительно неравенству (1b), еще более предпочтительно неравенству (1с),

где

С2 (XCS) - содержание сомономера, предпочтительно содержание этилена и/или С4-С12 α-олефина, более предпочтительно содержание этилена фракции, растворимой в холодном ксилоле (XCS), [в мол. % фракции, растворимой в холодном ксилоле (XCS)];

С2 (Т) - содержание сомономера, предпочтительно содержание этилена и/или С4-С12 α-олефина, более предпочтительно содержание этилена гетерофазного сополимера пропилена (НЕСО) [в мол. % гетерофазного сополимера пропилена (НЕСО)].

Характеристическая вязкость (IV) фракции, растворимой в холодном ксилоле (XCS), гетерофазного сополимера пропилена (НЕСО) составляет в пределах от 1,20 до 2,70 дл/г, предпочтительно в пределах от 1,30 до 2,20 дл/г, более предпочтительно в пределах от 1,30 до 1,90 дл/г.В по существу предпочтительном варианте осуществления настоящего изобретения характеристическая вязкость (IV) фракции, растворимой в холодном ксилоле (XCS), гетерофазного сополимера пропилена (НЕСО) составляет в пределах от 1,20 до 2,00 дл/г, предпочтительно в пределах от 1,30 до 1,90 дл/г, более предпочтительно в пределах от 1,30 до 1,80 дл/г.

Дополнительно предпочтительно фракция, не растворимая в холодном ксилоле (XCI), гетерофазного сополимера пропилена (НЕСО) имеет характеристическую вязкость (IV) в пределах от 1,05 до 1,45 дл/г, более предпочтительно в пределах от 1,10 до 1,42 дл/г, еще более предпочтительно в пределах от 1,15 до 1,41 дл/г.

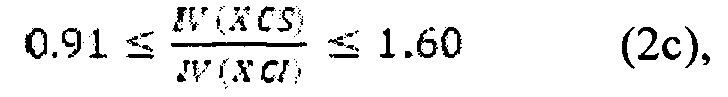

Соответственно, предпочтительно гетерофазный сополимер пропилена (НЕСО) соответствует неравенству (2), более предпочтительно неравенству (2а), еще более предпочтительно неравенству (2b), еще более предпочтительно неравенству (2с)

где

IV (XCS) - характеристическая вязкость (IV) [дл/г] фракции, растворимой в холодном ксилоле (XCS), гетерофазного сополимера пропилена (НЕСО), и

IV (XCI) - характеристическая вязкость (IV) [дл/г] фракции, нерастворимой в холодном ксилоле (XCI), гетерофазного сополимера пропилена (НЕСО).

(Полу)кристаллический полипропилен (РР) предпочтительно представляет (полу)кристаллический неупорядоченный сополимер пропилена (R-PP) или (полу)кристаллический гомополимер пропилена (Н-РР), последний по существу предпочтителен.

Используемый в описании настоящей патентной заявки термин «гомополимер пропилена» относится к полипропилену, состоящему главным образом, то есть, из более чем 99,70 мол. %, еще более предпочтительно по меньшей мере 99,80 мол. % пропиленовых единиц. В предпочтительном варианте осуществления настоящего изобретения в гомополимере пропилена определяются только пропиленовые единицы.

В случае когда (полукристаллический) полипропилен (РР) представляет (полукристаллический) неупорядоченный сополимер пропилена (R-PP), понятно, что (полукристаллический) неупорядоченный сополимер пропилена (R-PP) содержит мономеры, сополимеризуемые с пропиленом, например, сомономеры такие, как этилен и/или С4-C8 альфа-олефины и их смеси, в частности, сомономеры представляют этилен и/или С4-С8 α-олефины, например 1-бутен и/или 1-гексен. Предпочтительно (полукристаллический) неупорядоченный сополимер пропилена (R-PP) по настоящему изобретению содержит, по существу состоит из мономеров, сополимеризуемых с пропиленом, из группы, состоящей из этилена, 1-бутена и 1-гексена. Более предпочтительно (полукристаллический) неупорядоченный сополимер пропилена (R-PP) содержит помимо пропилена единицы, получаемые из этилена и/или 1-бутена. В предпочтительном варианте осуществления настоящего изобретения (полукристаллический) неупорядоченный сополимер пропилена (R-РР) содержит только единицы, получаемые из пропилена и этилена.

Дополнительно, понятно, что (полукристаллический) неупорядоченный сополимер пропилена (R-PP) предпочтительно имеет содержание сомономеров в пределах от более чем 0,30 до 3,0 мол. %, более предпочтительно в пределах от более чем 0,35 до 2,5 мол.%, еще более предпочтительно в пределах от 0,40 до 2,0 мол. %.

Используемый в описании настоящей патентной заявки термин «рандом» указывает на то, что сомономеры (полукристаллического) неупорядоченного сополимера пропилена (R-PP) случайным образом распределены в сополимере пропилена. Используемый в описании настоящей патентной заявки термин следует понимать согласно IUPAC (Glossary of basic terms in polymer science; IUPAC recommendations 1996).

Как будет описано ниже, гетерофазный сополимер пропилена (НЕСО) может быть получен смешиванием (полукристаллического) полипропилена (РР) и эластомерного сополимера пропилена (ЕС). Однако предпочтительно гетерофазный сополимер пропилена (НЕСО) получают при использовании последовательного процесса при использовании реакторов в последовательной конфигурации и работающих при различных условиях реакции. Как правило, (полукристаллический) полипропилен (РР) получают по меньшей мере в одном первом реакторе и затем эластомерный сополимер пропилена (ЕС) по меньшей мере в одном втором реакторе.

По настоящему изобретению (полу)кристаллический полипропилен (РР), такой как (полу)кристаллический гомополимер пропилена (Н-РР), имеет скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, от 40 до 120 г/10 минут, более предпочтительно от 41 до 110 г/10 минут, еще более предпочтительно от 42 до 110 г/10 минут, такую как в пределах от 44 до 95 г/10 минут.

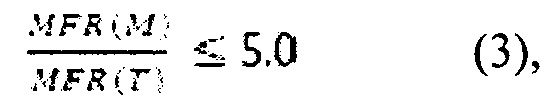

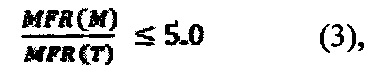

Соответственно, предпочтительно гетерофазный сополимер пропилена (НЕСО) соответствует неравенству (3), более предпочтительно неравенству (3а), еще более предпочтительно неравенству (3b), еще более предпочтительно неравенству (3с),

где

MFR (М) - скорость течения расплава MFR2 (230°С), измеренная согласно ISO 1133 (г/10 минут), (полу)кристаллического полипропилена (РР);

MFR (Т) - скорость течения расплава MFR2 (230°С), измеренная согласно ISO 1133 (г/10 минут), гетерофазного сополимера пропилена (НЕСО).

Используемый в описании настоящей патентной заявки термин «полукристаллический» указывает на то, что полимер не является аморфным. Соответственно, предпочтительно полукристаллический полипропилен (РР) согласно настоящему изобретению имеет содержание фракции, растворимой в холодном ксилоле (XCS), не более чем 10 масс. %, в случае (полукристаллического) гомополимера пропилена (Н-РР) содержание фракции, растворимой в холодном ксилоле (XCS), еще более низкое, то есть, не более чем 6,0 масс. %, более предпочтительно не более чем 4,5 масс. %), такое как не более чем 3,5 масс. %.

Соответственно, предпочтительно (полукристаллический) гомополимер пропилена (Н-РР) имеет содержание фракции, растворимой в холодном ксилоле (XCS), менее чем 5,0 масс. %, более предпочтительно в пределах от 0,5 до 4,5, такое как в пределах от 1,0 до 2,8 масс. %).

Второй компонент гетерофазного сополимера пропилена (НЕСО) представляет эластомерный сополимер пропилена (ESC).

Предпочтительно указанный эластомерный сополимер пропилена (ЕС) содержит единицы, полученные из:

- пропилена и

- этилена и/или С4-С12 α-олефина.

Эластомерный сополимер пропилена (ESC) содержит, предпочтительно состоит из единиц, получаемых из (i) пропилена и (ii) этилена и/или по меньшей мере другого С4-С20 α-олефина, такого как С4-С10 α-олефин, более предпочтительно единицы получают из (i) пропилена и (ii) этилена и по меньшей мере другого α-олефина, выбираемого из группы, состоящей из 1-бутена, 1-пентена, 1-гексена, 1-гептена и 1-октена. Эластомерный сополимер пропилена (ESC) дополнительно может содержать единицы, полученные из не конъюгированных диенов, однако предпочтительно, чтобы эластомерный сополимер (ESC) состоял из единиц, получаемых только из (i) пропилена и (ii) этилена и/или С4-С20 α-олефинов. Подходящие не конъюгированные диены, если используют, включают неразветвленные и разветвленные ациклические диены, такие как 1,4-гексадиен, 1,5-гексадиен, 1,6-октадиен, 5-метил-1, 4-гексадиен, 3,7-диметил-1,6-октадиен, 3,7-диметил-1,7-октадиен и смеси изомеров дигидромирцена и дигидрооцимена, и ациклические диены с единственным кольцом, такие как 1,4-циклогексадиен, 1,5-циклооктадиен, 1,5-циклододекадиен, 4-винил циклогексен, 1-аллил-4-изопропилиден циклогексан, 3-аллил циклопентен, 4-циклогексен и 1-изопропенил-4-(4-бутенил) циклогексан.

Соответственно, эластомерный сополимер пропилена (ESC) содержит по меньшей мере единицы, получаемые из пропилена и этилена, и может содержать другие единицы, получаемые из дополнительных α-олефинов, как указано выше. Однако, по существу предпочтительно, чтобы эластомерный сополимер пропилена (ESC) содержал единицы, получаемые только из пропилена и этилена, и необязательно не конъюгированного диена, как указано выше, такого как 1,4-гексадиен. Следовательно, по существу предпочтительным является этилен-пропилен-диен-мономер несопряженный каучук (EPDM) и/или этилен/пропиленовый каучук (EPR) в качестве эластомерного сополимера пропилена (ESC), последний наиболее предпочтителен.

Как указано выше, гетерофазный сополимер пропилена (НЕСО) может быть получен смешиванием (полу)кристаллического полипропилена (РР) и эластомерного сополимера пропилена (ESC). Однако предпочтительно гетерофазный сополимер пропилена (НЕСО) получают при использовании последовательного процесса при использовании реакторов в последовательной конфигурации и работающих при различных условиях реакции. Как следствие, каждая фракция, полученная в конкретном реакторе, может иметь свое собственное распределение молекулярной массы и/или распределение содержания сомономера.

Соответственно, гетерофазный сополимер пропилена (НЕСО) может быть получен в одном реакторе при различных условиях, например, сначала условия полимеризации соответствуют полимеризации в массе, и далее соответствуют условиям полимеризации в газовой фазе. Реактор может представлять, например, реактор периодического действия.

Гетерофазный сополимер пропилена (НЕСО) также может быть получен через получение (полу)кристаллического полипропилена (РР) в первой реакционной зоне, включающей по меньшей мере один реактор, перемещение указанного (полу)кристаллического полипропилена (РР) в последующую реакционную зону, включающую по меньшей мере один реактор, где в присутствии (полу)кристаллического полипропилена (РР) получают эластомерный сополимер пропилена (ESC).

Следовательно, в одном варианте осуществления настоящего изобретения гетерофазный сополимер пропилена (НЕСО) по настоящему изобретению предпочтительно получают при использовании процесса последовательной полимеризации, то есть, многостадийного процесса, известного из предшествующего уровня техники, где (полукристаллический) полипропилен (РР) получают по меньшей мере в одном суспензионном реакторе, предпочтительно в суспензионном реакторе и необязательно в последующем газофазном реакторе, и далее получают эластомерный сополимер пропилена (ЕС) по меньшей мере в одном, то есть, одном или двух газофазном реакторе(ах).

Соответственно, предпочтительно гетерофазный сополимер пропилена (НЕСО) получают в процесс последовательной полимеризации, включающем стадии:

(a) полимеризации пропилена и необязательно по меньшей мере одного этилена и/или С4-C12 α-олефина в реакторе в условиях полимеризации в массе, с получением первой фракции полипропилена (полукристаллического) полипропилена (РР), предпочтительно (полу)кристаллического гомополимера пропилена (Н-РР),

(b) полимеризации в указанном реакторе в условиях полимеризации в газовой фазе в присутствии указанного (полу)кристаллического полипропилена (РР), пропилена и необязательно по меньшей мере одного этилена и/или С4-С12 α-олефина с получением, таким образом, эластомерного сополимера пропилена (ESC), где эластомерный сополимер пропилена (ESC) диспергирован в (полу)кристаллическом полипропилене (РР), то есть, с получением, таким образом, гетерофазного сополимера пропилена (НЕСО).

В качестве альтернативы, гетерофазный сополимер пропилена (НЕСО) получают в процесс последовательной полимеризации, включающем стадии:

(а) полимеризации пропилена и необязательно по меньшей мере одного этилена и/или С4-С12 α-олефина в первом реакторе (R1) с получением (полукристаллического) полипропилена (РР), предпочтительно (полу)кристаллического гомополимера пропилена (Н-РР),

(b) перемещения (полу)кристаллического полипропилена (РР) во второй реактор (R2),

(c) полимеризации во втором реакторе (R2) в присутствии указанного (полу)кристаллического полипропилена (РР), пропилена и необязательно по меньшей мере одного этилена и/или С4-С12 и α-олефина с получением, таким образом, эластомерного сополимера пропилена (ESC), где эластомерный сополимер пропилена (ESC) диспергирован в (полу)кристаллическом полипропилене (РР), то есть с получением, таким образом, гетерофазного сополимера пропилена (НЕСО).

В качестве альтернативы, гетерофазный сополимер пропилена (НЕСО) может быть получен в процесс последовательной полимеризации, включающем стадии:

(a) полимеризации пропилена и необязательно по меньшей мере одного этилена и/или С4-С12 α-олефина в первом реакторе (R1) с получением первой фракции полипропилена (полу)кристаллического полипропилена (РР), предпочтительно указанная первая фракция полипропилена представляет гомополимер пропилена,

(b) перемещения первой фракции полипропилена во второй реактор (R2),

(c) полимеризации во втором реакторе (R2) в присутствии указанной первой фракции полипропилена, пропилена и необязательно по меньшей мере одного этилена и/или С4-С|2 α-олефина с получением второй фракции полипропилена, предпочтительно указанная вторая фракция полипропилена представляет второй гомополимер пропилена, указанная первая фракция полипропилена и указанная вторая фракция полипропилена образуют (полу)кристаллический полипропилен (РР), то есть, матрицу гетерофазного сополимера пропилена (НЕСО),

(d) перемещения (полу)кристаллического полипропилена (РР) стадии (с) в третий реактор (R3),

(e) полимеризации в третьем реакторе (R3) в присутствии (полу)кристаллического полипропилена (РР), полученного на стадии (с), пропилена и по меньшей мере одного этилена и/или С4-С12 α-олефина с получением, таким образом, первой фракции эластомерного сополимера пропилена (ESC),

(f) перемещения (полу)кристаллического полипропилена (РР) и первой фракции эластомерного сополимера пропилена (ESC) стадии (е) в четвертый реактор (R4),

(g) полимеризации в четвертом реакторе (R4) в присутствии (полу)кристаллического полипропилена (РР) и первой фракции во вторую фракцию эластомерного сополимера пропилена (ESC) с получением, таким образом, эластомерного сополимера пропилена (ESC), диспергированного в (полу)кристаллическом полипропилене (РР), то есть, с получением, таким образом, гетерофазного сополимера пропилена (НЕСО).

Конечно, в первом реакторе (R1) может быть получена вторая фракция полипропилена, и во втором реакторе (R2) может быть получена первая фракция полипропилена.

Предпочтительно между вторым реактором (R2) и третьим реактором (R3) мономеры подвергают мгновенному испарению.

Используемый в описании настоящей патентной заявки термин «процесс последовательной полимеризации» указывает на то, что гетерофазный сополимер пропилена (НЕСО) получен по меньшей мере в двух реакторах, последовательно соединенных в серию. Соответственно, процесс полимеризации по настоящему изобретению включает по меньшей мере первый реактор (R1) и второй реактор (R2), более предпочтительно первый реактор (R1), второй реактор (R2), третий реактор (R3) и четвертый реактор (R4). Используемый в описании настоящей патентной заявки термин «реактор полимеризации» относится к месту, в котором происходит основная полимеризация. Следовательно, в случае, когда способ состоит из двух реакторов полимеризации, это определение не исключает возможности того, что общая система включает, например, стадию предварительной полимеризации в реакторе предварительной полимеризации. Используемый в описании настоящей патентной заявки термин «состоит из» относится только к закрытой формулировке, с точки зрения реакторов основной полимеризации.

Первый реактор (R1) предпочтительно представляет суспензионный реактор (SR) и может представлять любой реактор непрерывного действия или простой реактор с мешалкой периодического действия, или циркуляционный реактор для проведения полимеризации в массе или в суспензии. В массе - означает полимеризацию в реакционной среде, включающей по меньшей мере 60% (масса/масса) мономера. В настоящем изобретении суспензионный реактор (SR) предпочтительно представляет (для полимеризации в массе) циркуляционный реактор (LR).

Второй реактор (R2) может представлять суспензионный реактор, такой как циркуляционный реактор, такой как первый реактор или в качестве альтернативы - газофазный реактор (GPR).

Третий реактор (R3) и четвертый реактор (R4) предпочтительно представляют газофазные реакторы (GPR).

Такие газофазные реакторы (GPR) могут представлять любой реактор с механическим перемешиванием или реактор с псевдоожиженным слоем. Предпочтительно газофазный реактор (GPR) представляет реактор с псевдоожиженным слоем с механическим перемешиванием со скоростью потока газа по меньшей мере 0,2 м/секунду. Следовательно, понятно, что газофазный реактор представляет реактор с псевдоожиженным слоем предпочтительно с механической мешалкой.

Следовательно, в предпочтительном варианте осуществления настоящего изобретения первый реактор (R1) представляет суспензионный реактор (SR), такой как циркуляционный реактор (LR), при этом второй реактор полимеризации (R2), третий реактор (R3) и четвертый реактор (R4) представляют газофазные реакторы (GPR). Соответственно, в способе по настоящему изобретению используют по меньшей мере четыре, предпочтительно четыре реактора полимеризации, а именно, суспензионный реактор (SR), такой как циркуляционный реактор (LR), первый газофазный реактор (GPR-1), второй газофазный реактор (GPR-2) и третий газофазный реактор (GPR-3), соединенные в серию. Если требуется, то перед суспензионным реактором (SR) располагают реактор предварительной полимеризации.

Предпочтительный многостадийный способ представляет способ «циркуляционно-газофазный», такой как предложенный Borealis A/S, Denmark (известный, как технология BORSTAR®), описанный, например, в патентной литературе, такой как ЕР 0887379, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 или в WO 00/68315,

Дополнительный, подходящий суспензионно-газофазный способ представляет способ Spheripol® от Basell

Предпочтительно в способе получения сополимера пропилена по настоящему изобретению, то есть гетерофазного сополимера пропилена (НЕСО), как было указанно выше, условия для первого реактора (R1), то есть суспензионного реактора (SR), такого как циркуляционный реактор (LR), могут быть следующими:

- температура составляет в пределах от 50°С до 110°С, предпочтительно составляет в пределах от 60°С до 100°С, в пределах от 68°С до 95°С,

- давление составляет в пределах от 20 бар до 80 бар, предпочтительно в пределах от 40 бар до 70 бар,

- для контроля молярной массы может быть добавлен водород при использовании известного способа per se.

Те же условия применяются в случае получения гетерофазного сополимера пропилена (НЕСО) в одном реакторе, таком как реактор периодического действия, что и при получении полипропилена (РР).

Затем реакционная смесь со стадии (а) перемещается во второй реактор (R2), то есть газофазный реактор (GPR-1), то есть на стадию (с), при этом условия предпочтительно следующие:

- температура составляет в пределах от 50°С до 130°С, предпочтительно в пределах от 60°С до 100°С,

- давление составляет в пределах от 5 бар до 50 бар, предпочтительно в пределах от 15 бар до 35 бар,

- для контроля молярной массы может быть добавлен водород при использовании известного способа per se.

В случае получения гетерофазного сополимера пропилена (НЕСО) в одном реакторе, таком как реактор периодического действия, для получения эластомерного сополимера пропилена (ESC) применяют аналогичные условия.

Условия в третьем реакторе (R3), предпочтительно во втором газофазном реакторе (GPR-2) аналогичны таковым во втором реакторе (R2).

Время выдержки может варьировать в трех реакторных зонах.

В одном варианте осуществления способа получения полипропилена по настоящему изобретению время выдержки в реакторе полимеризации в массе, например, в циркуляционном, составляет в пределах от 0,1 до 2,5 часов, например, от 0,15 до 1,5 часов, и время выдержки в газофазном реакторе, как правило, составляет от 0,2 до 6,0 часов, такое как от 0,5 до 4,0 часов.

Если требуется, полимеризация может быть проведена известным способом при сверхкритических условиях в первом реакторе (R1), то есть, суспензионном реакторе (SR), таком как циркуляционный реактор (LR), и/или конденсацией в газофазном реакторе (GPR).

В предпочтительном варианте осуществления настоящего изобретения предварительную полимеризацию проводят как суспензионную полимеризацию в массе в жидком пропилене, то есть, жидкая фаза, главным образом, включает пропилен с небольшим количеством других реагентов и необязательно инертные компоненты, растворенные в нем.

Как правило, реакцию предварительной полимеризации проводят при температуре от 10 до 60°С, предпочтительно от 15 до 50°С, и более предпочтительно от 20 до 45°.

Давление в реакторе предварительной полимеризации не является критическим, но должно быть достаточно высоким для поддержания реакционной смеси в жидкой фазе. Таким образом, давление составляет от 10 до 100 бар, например от 12 до 70 бар.

Предпочтительно все катализирующие компоненты вводят на стадии предварительной полимеризации. Однако, если твердый катализирующий компонент (i) и сокатализатор (ii) подают отдельно, возможно введение только части со катализатора на стадии предварительной полимеризации, а остальную часть вводят на последующих стадиях полимеризации. Также в таких случаях необходимо вводить такое количество сокатализатора на стадии предварительной полимеризации, которое достаточно для прохождения реакции полимеризации.

Также на стадии предварительной полимеризации можно добавлять другие компоненты. Следовательно, для контроля молярной массы на стадии предварительной полимеризации может быть добавлен водород при использовании способа, известного из предшествующего уровня техники. Дополнительно, для предотвращения адгезии частиц друг с другом или стенками реактора могут быть добавлены антистатические добавки.

Точный контроль условий предварительной полимеризации и параметров реакции находится в компетенции специалиста в области техники, к которой относится настоящее изобретение.

Согласно настоящему изобретению гетерофазный сополимер пропилена (НЕСО) получают при использовании процесса многостадийной полимеризации, как указано выше, в присутствии каталитической системы.

Как указано выше, в конкретном способе получения гетерофазного сополимера пропилена (НЕСО) может быть использован конкретный катализатор Циглера-Натта (ZN-C). Соответственно, катализатор Циглера-Натта (ZN-C) будет описан более подробно далее.

Используемый в описании настоящей патентной заявки катализатор представляет твердый катализатор Циглера-Натта (ZN-C), который включает соединения (ТС) переходного металла групп 4-6 IUPAC, такого как титан, соединение металла группы 2 (МС), такого как магний, и внутренний донор (ID) представляет не фталевое соединение, предпочтительно не являющееся сложным эфиром фталевых кислот и еще более предпочтительно не являющееся сложным диэфиром фталевых двухосновных карбоновых кислот, как описано более подробно ниже. Следовательно, катализатор полностью свободен от нежелательных фталевых соединений. Дополнительно, твердый катализатор свободен от любого материала внешней подложки, такого как оксид кремния или MgCl2, но катализатор представляет самонесущий.

Катализатор Циглера-Натта (ZN-С) может быть дополнительно определен способом его получения. Соответственно, катализатор Циглера-Натта (ZN-C) предпочтительно получен способом, включающим следующие стадии:

а)

a1) обеспечение раствора по меньшей мере алкокси соединения (Ах) металла группы 2, представляющего продукт реакции соединения металла группы 2 (МС) и спирта (А), содержащего дополнительно к гидроксильной группе по меньшей мере одну группу сложного эфира, необязательно в органической жидкой реакционной среде;

или

а2) раствор по меньшей мере алкокси соединения металла группы 2 (Ах'), представляющего продукт реакции соединения металла группы 2 (МС) и спиртовой смеси из спирта (А) и одноатомного спирта (В) с формулой ROH, необязательно в органической жидкой реакционной среде;

или

а3) обеспечение раствора из смеси алкокси соединения (Ах) группы 2 и алкокси соединения металла (Вх) группы 2, представляющего продукт реакции соединения металла группы 2 (МС) и одноатомного спирта (В) необязательно в органической жидкой реакционной среде; и

b) добавление к указанному раствору со стадии а) по меньшей мере одного соединения (ТС) переходного металла групп 4-6 и

c) получение твердого каталитического компонента в виде частиц,

и добавление внутреннего донора электронов, предпочтительно не фталевого внутреннего донора, на любой стадии перед стадией с).

Внутренний донор (ID) или его предшественник предпочтительно добавляют в раствор стадии а).

Согласно процедуре, указанный выше, «не фталевый» катализатор Циглера-Натта (ZN-С) может быть получен при использовании способа осаждения или способа отверждения эмульсии (двухфазная система жидкость/жидкость) - в зависимости от физических условий, в частности, температуры, используемой на стадиях b) и с).

В обоих способах (осаждение или отверждение эмульсии) получают химически идентичный катализатор.

В способе осаждения проводят комбинирование раствора стадии а), по меньшей мере одного соединения переходного металла (ТС) стадии b), и всю реакционную смесь выдерживают при температуре по меньшей мере 50°С, более предпочтительно при температуре в пределах от 55 до 110°С, более предпочтительно в пределах от 70 до 100°С для обеспечения полного осаждения каталитического компонента в форме твердых частиц (стадия с).

В способе отверждения эмульсии на стадии b) в раствор стадии а), как правило, добавляют по меньшей мере одно соединение переходного металла (ТС) при более низкой температуре, такой как от -10 до менее 50°С, предпочтительно от -5 до 30°С. Во время перемешивания эмульсии температуру, как правило, поддерживают от -10 до менее 40°С, предпочтительно от -5 до 30°С. Капли диспергированной фазы эмульсии образуют активную композицию «не фталевого» про катализатора Циглера-Натта. Стадию отверждения (стадия с) капель соответствующим образом проводят нагреванием эмульсии до температуры от 70 до 150°С, предпочтительно от 80 до 110°С.

В настоящем изобретении предпочтительно используют «не фталевый» прокатализатор Циглера-Натта, полученный способом отверждения эмульсии.

В предпочтительном варианте осуществления настоящего изобретения на стадии а) используют раствор а2) или а3), то есть, раствор (Ах') или раствор из смеси (Ах) и (Вх).

Предпочтительно металлом группы 2 (МС) является магний.

Алкокси соединения магния (Ах), (Ах') и (Вх) могут быть получены in situ на первой стадии процесса получения катализатора, стадии а), реагированием соединения магния с указанным выше спиртом(ами), или указанные алкокси соединения магния могут представлять отдельно полученные алкокси соединения магния, или они могут быть даже коммерчески доступными как готовые алкокси соединения магния и использованы в процессе получения катализатора по настоящему изобретению.

Иллюстрирующие примеры таких предпочтительных спиртов (А) представляют моноэфиры двухатомных спиртов (моноэфиры гликоля). Предпочтительные спирты (А) представляют С2-С4 моноэфиры гликоля, где эфирные группы содержат от 2 до 18 атомов углерода, предпочтительно от 4 до 12 атомов углерода. Предпочтительные примеры представляют 2-(2-этилгексилокси) этанол, 2-бутилокси этанол, 2-гексилокси этанол и 1,3-пропилен-гликоль-монобутил простой эфир, 3-бутокси-2-пропанол с 2-(2-этилгексилокси)этанолом и 1,3-пропилен-гликоль-монобутил простым эфиром, по существу предпочтительным является 3-бутокси-2-пропанол.

Иллюстрирующие одноатомные спирты (В) представляют таковые с формулой ROH, где R представляет прямолинейный или разветвленный С6-С10 алкильный остаток. Наиболее предпочтительным одноатомным спиртом является 2-этил-1-гексанол или октанол.

Предпочтительно используют смесь алкокси соединения Mg (Ах) и (Вх) или смесь спиртов (А) и (В), соответственно, и используют в молярном соотношении Вх : Ах или В : А от 8:1 до 2:1, более предпочтительно от 5:1 до 3:1.

Алкокси соединение магния может представлять продукт реакции указанного выше спирта(ов), и соединение магния выбирают из соединений диалкилов магния, алкоксидов алкильных соединений магния, диалкоксидов магния и галогенидов алкоксисоединений магния и галогенидов алкилмагния. Алкильные группы могут представлять идентичные или отличающиеся группы С1-С20 алкила, предпочтительно С2-С10 алкила. Типичные используемые алкоксиды алкильных соединений магния представляют бутоксид этил-магния, пентоксид бутил-магния, бутоксид октил-магния и октоксид октил-магния. Предпочтительно используют диалкил магния. Наиболее предпочтительно диалкил магния представляет бутил-октил магния или бутил-этил магния.

Также возможно, чтобы соединение магния прореагировало дополнительно к спирту (А) и спирту (В) также с многоатомным спиртом (С) с формулой Rʺ(OH)m с получением указанных алкоксидных соединений магния. Предпочтительные многоатомные спирты, если их используют, представляют спирты, где Rʺ представляет прямоцепочечный, циклический или разветвленный С2-С10 углеводородный остаток, и m представляет целое число от 2 до 6.

Следовательно, алкоксисоединения магния стадии а) выбраны из группы, состоящей из диалкоксидных соединений магния, диарилоксильных соединений магния, галогенидов алкилоксильных соединений магния, галогенидов арилоксильных соединений магния, алкоксидов алкильных соединений магния, алкоксидов арильных соединений магния и арилоксидов алкильных соединений магния. Дополнительно, может быть использована смесь дигалогенида магния и диалкоксида магния.

Растворители, используемые для получения катализатора по настоящему изобретению, могут быть выбраны из ароматических и алифатических прямоцепочечных, разветвленных и циклических углеводородов с от 5 до 20 атомами углерода, предпочтительно с 5 до 12 атомами углерода, или их смесей. Подходящие растворители включают бензол, толуол, кумол, ксилол, пентан, гексан, октан и нонан. По существу предпочтительными являются гексаны и пентаны.

Соединение Mg, как правило, составляет от 10 до 50 масс. % раствора указанного выше растворителя. Типичные коммерчески доступные соединений Mg, по существу растворы диалкила магния, составляют 20-40 масс. % растворы в толуоле или гептанах.

Реакция получения комплекса соединения магния (МС) может быть проведена при температуре от 40° до 70°С. Наиболее подходящую температуру выбирают в зависимости от используемого соединения Mg и спирта(ов).

Соединение переходного металла группы 4-6 предпочтительно представляет соединение титана, наиболее предпочтителен галогенид титана, такой как TiCl4.

Внутренний донор (ID), используемый в осаждении катализатора, используемого в настоящем изобретении, предпочтительно выбирают из сложных (ди)эфиров нефталевых карбоновых (ди)кислот, 1,3-диэфиров, производных и их смесей. По существу предпочтительными донорами являются сложные диэфиры мононенасыщенных дикарбоновых кислот, в частности, сложными эфирами являются эфиры, принадлежащие к группе, состоящей из малонатов, маленатов, цитраконатов, глутаратов, циклогексен-1,2-дикарбоксилатов и бензоатов, и любые производные и/или их смеси. Предпочтительные примеры представляют, например, замещенные маленаты и цитраконаты, наиболее предпочтительно цитраконаты.

В способе получения при использовании эмульсии двухфазная система жидкость-жидкость может быть получена простым перемешиванием и необязательно добавлением (дополнительного) растворителя(ей) и добавок, таких как агент, минимизирующий турбулентность (ТМА), и/или эмульгирующие агенты, и/или стабилизаторы эмульсии, такие как поверхностно-активные вещества, например, которые используют известным способом для облегчения образования и/или стабилизации эмульсии. Предпочтительно поверхностно-активные вещества представляют класс на основе акриловых или метакриловых полимеров. По существу предпочтительными являются неразветвленные С12-С20 (мет)акрилаты, такие как поли(гексадецил)-метакрилат и поли(октадецил)-метакрилат и их смеси. Агент, минимизирующий турбулентность, если его используют, предпочтительно выбирают из α-олефиновых полимеров из α-олефиновых мономеров с от 6 до 20 атомов углерода, таких как полиоктен, полинонен, полидецен или полидодецен, или их смесей. Наиболее предпочтительным является полидецен.

Твердый продукт в форме частиц, полученный осаждением или способом отверждения эмульсии, может быть промыт по меньшей мере однократно, предпочтительно по меньшей мере дважды, наиболее предпочтительно по меньшей мере трижды ароматическими и/или алифатическими углеводородами, предпочтительно толуолом, гептаном или пентаном. Далее катализатор может быть высушен при использовании, как выпаривания, так и мгновенного испарения азотом, или может быть суспендирован в маслянистой жидкости без проведения стадии сушки.

Конечный полученный катализатор Циглера-Натта предпочтительно находится в форме частиц, как правило, со средним диаметром в пределах от 5 до 200 μм, предпочтительно от 10 до 100 μм. Частицы компактны, имеют низкую пористость и площадь поверхности менее 20 г/м2, более предпочтительно менее 10 г/м2. Типичное количество Ti составляет от 1 до 6 масс. %, Mg от 10 до 20 масс. % и донора от 10 до 40 масс. % каталитической композиции.

Подробное описание катализаторов приведено в WO 2012/007430, ЕР 2610271, ЕР 261027 и ЕР 2610272, которые введены здесь ссылкой в полном объеме.

Предпочтительно катализатор Циглера-Натта (ZN-C) используют в сочетании с сокатализатором на основе алкильных соединений алюминия и необязательно внешними донорами.

В качестве дополнительного компонента в способе полимеризации по настоящему изобретению предпочтительно присутствует внешний донор (ED). Подходящие внешние доноры (ED) включают определенные силаны, простые эфиры, сложные эфиры, амины, кетоны, гетероциклические соединения и их смеси. По существу предпочтительно применение силанов. Наиболее предпочтительно применение силанов с общей формулой

RapRbqSi(ORc)(4-p-q),

где Ra, Rb и Rc обозначает углеводородный радикал, в частности, алкильную или циклоалкильную группу, и где р и q являются числами в пределах от 0 до 3, а сумма р+q составляет равную или менее 3. Ra, Rb и R° могут быть выбраны независимо друг от друга и могут представлять идентичные или отличающиеся. Конкретные примеры таких силанов представляют (третбутил)2Si(ОСН3)2, (циклогексил)(метил)Si(ОСН3)2, (фенил)2Si(OCH3)2 и (циклопентил)2Si(ОСН3)2, или с общей формулой

Si(OCH2CH3)3(NR3R4),

где R3 и R4 могут представлять идентичные или отличающиеся углеводородные группы с от 1 до 12 атомами углерода.

R3 и R4 могут быть независимо выбраны из группы, состоящей из линейных алифатических углеводородных соединений с от 1 до 12 атомов, разветвленных алифатических или ароматических углеводородных соединений с от 1 до 12 атомами и циклических алифатических углеводородных соединений с от 1 до 12 атомами. По существу предпочтительно, чтобы R3 и R4 были независимо выбраны из группы, состоящей из метила, этила, n-пропила, n-бутила, октила, деканила, изопропила, изобутила, изопентила, третбутила, третамила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила.

Более предпочтительно оба R1 и R2 представляют идентичные, еще более предпочтительно оба R3 и R4 представляют этиловую группу.

По существу предпочтительными внешними донорами являются циклогексилметилдиметоксисилановый донор (С-донором) или пентил диметоксисилановый донор (D-донор), последний по существу предпочтителен.

Дополнительно к катализатору Циглера-Натта (ZN-C) и необязательному внешнему донору может быть использован сокатализатор. Предпочтительно сокатализатор представляет соединение группы 13 периодической таблицы (IUPAC) (ИЮПАК), например, алюминийорганическое соединение, такое как соединение алюминия, такое как алкильное соединение алюминия, галогенидное соединение алюминия или алкилгалогенидное соединение алюминия. Соответственно, в одном конкретном варианте воплощения настоящего изобретения сокатализатор представляет триалкилалюминий, такой как триэтилалюминий (TEAL), диалкилалюминий-хлорид или алкилалюминий-хлорид или их смеси. В одном конкретном варианте воплощения настоящего изобретения сокатализатор представляет триэтилалюминий (TEAL).

Преимущественно триэтилалюминия (TEAL) имеет содержание гидрида, выраженное как AlH3, менее чем 1,0 масс. % от общей массы триэтилалюминия (TEAL). Более предпочтительно содержание гидрида составляет менее чем 0,5 масс. %, и наиболее предпочтительно содержание гидрида составляет менее чем 0,1 масс. %.

Предпочтительно соотношение между сокатализатором (Со) и внешним донором (ED) [Co/ED] и/или соотношение между сокатализатором (Со) и переходным металлом (ТМ) [Со/ТМ] должно тщательно выбираться.

Соответственно,

(a) молярное соотношение сокатализатора (Со) к внешнему донору (ED) [Co/ED] должно составлять в пределах от 5 до 45, предпочтительно в пределах от 5 до 35, более предпочтительно в пределах от 5 до 25; и необязательно

(b) молярное соотношение сокатализатора (Со) к соединению титана (ТС) [Со/ТС] должно составлять в пределах от выше 80 до 500, предпочтительно в пределах от 100 до 450, еще более предпочтительно в пределах от 120 до 350.

Добавки(А)

Композит настоящего изобретения может содержать добавки (А). Типичными добавками являются поглотители кислот, антиоксиданты, красители, светостабилизаторы, пластификаторы, агенты, понижающие трение, агенты против царапин, диспергирующие агенты, технологические добавки, лубриканты и пигменты.

Такие добавки коммерчески доступны и описаны, например, в «Plastic Additives Handbook», 6th edition 2009 of Hans Zweifel (страницы 1141-1190).

Дополнительно, используемый в описании настоящей патентной заявки термин «добавки» также включает материалы-носители, в частности, описанные ниже полимерные материалы-носители (РСМ).

Полимерный материал -носитель (РСМ)

Предпочтительно гетерофазный сополимер пропилена (НЕСО) по настоящему изобретению не содержит (а) дополнительно дополнительный полимер(ы), отличающийся от полипропилена (РР) и эластомерного сополимера пропилена (ESC) в количестве, превышающем 15 масс. %, предпочтительно в количестве, превышающем 10 масс. %, более предпочтительно в количестве, превышающем 8 масс. % от общей массы гетерофазного сополимера пропилена (НЕСО). В случае, когда присутствует дополнительный полимер, такой полимер, как правило, представляет полиэтилен, представляющий побочный продукт получения эластомерного сополимера пропилена (ESC) или полимерный материал-носитель (РСМ) для добавок (AD). Любой материал-носитель для добавок (AD) рассчитывают не от количества полимерных соединений, как указано в настоящем изобретении, а от количества соответствующей добавки.

Полимерный материал - носитель (РСМ) представляет полимер-носитель для добавки (А) для гарантии однородного распределения в гетерофазном сополимере пропилена (НЕСО) по настоящему изобретению. Полимерный материал - носитель (РСМ) не ограничивается конкретным полимером. Полимерный материал - носитель (РСМ) может представлять гомополимер этилена, сополимер этилена, полученный из этилена и сомономера а-олефина, такого как сомономер С3-C8 α-олефина, гомополимер пропилена и/или сополимер пропилена, полученный из пропилена и сомономера α-олефина, такого как этилен и/или сомономер С4-С8 α-олефина.

Изделие

Гетерофазный сополимер пропилена (НЕСО) по настоящему изобретению предпочтительно используют для получения литого изделия, предпочтительно литого под давлением изделия. Еще более предпочтительно применение для получения частей стиральных машин или посудомоечных машин, наряду с изделиями для автомобильной промышленности, в частности, изделиями для внутренней и внешней отделки, используемыми в автомобильной промышленности, такими как бамперы, боковые панели, спойлеры, ступеньки, приборные панели, детали внутренней отделки и аналогичное им.

Также настоящее изобретение относится к изделиям, таким как полученные литьем под давлением изделия, содержащиме, предпочтительно содержащим по меньшей мере 60 масс. %), более предпочтительно по меньшей мере 80 масс. %, еще более предпочтительно по меньшей мере 95 масс. %, таким как состоящие из композита по настоящему изобретению. Соответственно, настоящее изобретение по существу относится к частям стиральных машин или посудомоечных машин, наряду с изделиями для автомобильной промышленности, в частности, изделиями для внутренней и внешней отделки, используемыми в автомобильной промышленности, такими как бамперы, боковые панели, спойлеры, ступеньки, приборные панели, детали внутренней отделки и аналогичное им, содержащими, предпочтительно содержащими по меньшей мере0 60 масс. %, более предпочтительно по меньшей мере 80 масс. %), еще более предпочтительно по меньшей мере 95 масс. %, таким как состоящие из гетерофазного сополимера пропилена (НЕСО) по настоящему изобретению.

Принимая во внимание более подробную информацию, настоящее изобретение по существу относится к следующим вариантам его осуществления:

[1] Гетерофазный сополимер пропилена (НЕСО), содержащий

(a) (полу)кристаллический полипропилен (РР) со скоростью течения расплава MFR2 (230°С), измеренной согласно ISO 1133, в пределах от 40 до 120 г/10 минут; и

(b) эластомерный сополимер пропилена (ESC) диспергирован в указанном (полу) кристаллическом полипропилене (РР),

где указанный гетерофазный сополимер пропилена (НЕСО) имеет:

(i) фракцию, растворимую в холодном ксилоле (XCS), в пределах от 22 до 64 масс. %;

(ii) содержание сомономера в пределах от 28,0 до 75,0 мол. %; и

(iii) скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, в пределах от 15 до 70 г/10 минут.

[2] Гетерофазный сополимер пропилена (НЕСО) по п. [1], где характеристическая вязкость (IV) фракции, нерастворимой в холодном ксилоле (XCI), гетерофазного сополимера пропилена (НЕСО) составляет в пределах от 1,05 до 1,45 дл/г.

[3] Гетерофазный сополимер пропилена (НЕСО), содержащий

(a) (полу)кристаллический полипропилен (РР); и

(b) эластомерный сополимер пропилена (ESC) диспергирован в указанном (полу)кристаллическом полипропилене (РР),

где указанный гетерофазный сополимер пропилена (НЕСО) имеет:

(i) фракцию, растворимую в холодном ксилоле (XCS), в пределах от 22 до 64 масс. %;

(ii) содержание сомономера в пределах от 28,0 до 75,0 мол. %; и

(iii) скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, в пределах от 15 до 70 г/10 минут,

и где дополнительно

(iv) фракция, нерастворимая в холодном ксилоле (XCI), гетерофазного сополимера пропилена (НЕСО) имеет: характеристическая вязкость (IV) в пределах от 1,05 до 1,45 дл/г.

[4] Гетерофазный сополимер пропилена (НЕСО) по п. [3], где (полу)кристаллический полипропилен (РР) имеет: скорость течения расплава MFR2 (230°С), измеренную согласно ISO 1133, в пределах от 40 до 120 г/10 минут.

[5] Гетерофазный сополимер пропилена (НЕСО) по любому из пунктов [1] - [4], где фракция, растворимая в холодном ксилоле (XCS), гетерофазного сополимера пропилена (НЕСО) имеет: содержание сомономера, предпочтительно содержание этилена, в пределах от 40,0 до 75,0 мол. %.

[6] Гетерофазный сополимер пропилена (НЕСО) по любому из пунктов [1] - [5], где сомономеры гетерофазного сополимера пропилена (НЕСО) представляют этилен и/или С4-C8 α-олефин, и/или сомономеры фракции, растворимой в холодном ксилоле (XCS), гетерофазного сополимера пропилена (НЕСО) представляют этилен и/или С4-C8 α-олефин, предпочтительно этилен.

[7] Гетерофазный сополимер пропилена (НЕСО) по любому из пунктов [1] - [6], где

(a) фракция, растворимая в холодном ксилоле (XCS), гетерофазного сополимера пропилена (НЕСО) имеет: характеристическую вязкость (IV) в пределах от 1,20 до 2,00 дл/г,

и/или

(b) гетерофазный сополимер пропилена (НЕСО) соответствует неравенству (2)

где

IV (XCS) - характеристическая вязкость (IV) [дл/г] фракции, растворимой в холодном ксилоле (XCS), гетерофазного сополимера пропилена (НЕСО), и

IV (XCI) - характеристическая вязкость (IV) [дл/г] фракции, нерастворимой в холодном ксилоле (XCI), гетерофазного сополимера пропилена (НЕСО).

[8] Гетерофазный сополимер пропилена (НЕСО) по любому из пунктов [1] - [7], отвечающий неравенству (1)

где

С2 (XCS) - содержание сомономера, предпочтительно содержание этилена, фракции, растворимой в холодном ксилоле (XCS) [в мол. % фракции, растворимой в холодном ксилоле (XCS)];

С2 (Т) - содержание сомономера, предпочтительно содержание этилена гетерофазного сополимера пропилена (НЕСО) [в мол. % гетерофазного сополимера пропилена (НЕСО)]

[9] Гетерофазный сополимер пропилена (НЕСО) по любому из пунктов [1] - [8], отвечающий неравенству (3)

где

MFR (М) - скорость течения расплава MFR2 (230°С), измеренная согласно ISO 1133 (г/10 минут), (полу)кристаллического полипропилена (РР);

MFR (Т) - скорость течения расплава MFR2 (230°С), измеренная согласно ISO 1133 (г/10 минут), гетерофазного сополимера пропилена (НЕСО).

[10] Гетерофазный сополимер пропилена (НЕСО) по любому из пунктов [1] - [9], где (полу)кристаллический полипропилен (РР) представляет (полу)кристаллический гомополимер пропилена (Н-РР), предпочтительно имеющий фракцию, растворимую в холодном ксилоле (XCS), менее чем 4,5 масс. %.

[11] Гетерофазный сополимер пропилена (НЕСО) по любому из пунктов [1] - [10], где эластомерный сополимер пропилена (ESC) представляет этилен-пропиленовый каучук (EPR).

[12] Гетерофазный сополимер пропилена (НЕСО) по любому из пунктов [1] - [11] с

(a) ударной прочностью при +23°С по меньшей мере 10 кДж/м2

и/или

(b) коэффициентом линейного теплового расширения (CLTE), достигаемым при температуре в пределах от -30 до +80°С, не более чем 92 μм/мК.

[13] Гетерофазный сополимер пропилена (НЕСО) по любому из пунктов [1] - [12] с

(a) продольной усадкой (60×60×2 мм) менее 0,50%,

и/или

(b) поперечной усадкой (60×60×2 мм) менее 0,70%.

[14] Изделие для автомобильной промышленности, содержащее гетерофазный сополимер пропилена (НЕСО) по любому из пунктов [1] - [13], где предпочтительно изделие для автомобильной промышленности представляет изделие для внешней отделки автомобиля.

[15] Способ получения гетерофазного сополимера пропилена (НЕСО) по любому из пунктов [1] - [13], где гетерофазный сополимер пропилена (НЕСО) получен через получение (полу)кристаллического полипропилена (РР) в первой реакционной зоне, включающей по меньшей мере один реактор, перемещение указанного (полу)кристаллического полипропилена (РР) в последующую реакционную зону, включающую по меньшей мере один реактор, где в присутствии (полу)кристаллического полипропилена (РР) получают эластомерный сополимер пропилена (ESC).

Далее настоящее изобретение будет описано более подробно за счет приведенных ниже примеров.

ПРИМЕРЫ

1. Определения/Методы измерения

Для приведенного выше описания настоящего изобретения, если ясно не указанно иное, наряду с приведенными ниже Примерами применяют следующие определения терминов и методы определения.

Количественный анализ микроструктуры при использовании ЯМР спектроскопии Количественную спектроскопию ядерно-магнитного резонанса (ЯМР) используют для количественной оценки содержание сомономера в полимерах. Количественный анализ 13С{1Н}ЯМР спектра записывают в состоянии раствора при использовании ЯМР спектрометра Bruker Advance III 400, работающего на частотах в пределах от 400,15 до 100,62 МГц для 1Н и 13С, соответственно. Весь спектр записывают при использовании 13С оптимизированного 10 мм датчика измерения линейных величин при расширенном диапазоне температур при 125°С при использовании во всей пневматике газообразного азота. Около 200 мг материала растворяют в 3 мл 7,2-тетрахлорэтана-d2 (ТСЕ-d2) с хром-(III)-ацетилацетонатом (Cr(асас)3) с получением в результате 65 мМ раствора релаксационного агента в растворителе (Singh, G., Kothari, A., Gupta, V., Polymer Testing 28 5 (2009), 475). Для обеспечения однородности раствора после получения начального образца в термоблоке ампулу для ЯМР спектроскопии дополнительно нагревают в печи с круглым вращающимся подом в течении по меньшей мере 1 часа. При установке в магнит ампулу подвергают воздействию 10 Гц. Такая схема была выбрана, в первую очередь, в виду необходимости высокого разрешения и точности количественной оценки содержания этилена. Создали стандартное одноимпульсное возбуждение при оптимизированном угле наклона с 1 секундной задержкой повтора цикла и двухуровневой WALTZ16 схемой развязки (Zhou, Z., Kuemmerle, R., Qiu, X., Redwine, D., Cong, R., Taha, A., Baugh, D. Winniford, В., J. Mag. Reson. 187 (2007) 225; Busico, V., Carbonniere, P., Cipullo, R., Pellecchia, R., Severn, J., Talarico, G., Macromol. Rapid Commun. 2007, 28, 1128). Всего для спектра потребовалось 6144 (6k) импульсов.

Провели количественный анализ на основе 13С{1Н} ЯМР спектра с определенным средним значением и определили соответствующие количественные значения при использовании интеграла с использованием специальных собственных компьютерных программ. Все химические сдвиги косвенно указывают на центральную метиленовую группу этиленового блока (ЕЕЕ) при 30,00 частей на миллион при использовании химического сдвига в растворителе. Этот подход позволяет провести сравнение с эталоном даже при отсутствии структурной единицы. Наблюдали характерные сигналы, соответствующие введению этилена Cheng, Н.N.. Macromolecules 17 (1984), 1950).

Наблюдались характерные сигналы, соответствующие 2,1 эритро региодефектам (приведенные в L. Resconi, L. Cavallo, A. Fait, F. Piemontesi, Chem. Rev. 2000, 100 (4), 1253, in Cheng, H. N., Macromolecules 1984, 17, 1950, and in W-J. Wang and S. Zhu, Macromolecules 2000, 33 1157), требуется коррекция из-за влияния региодефектов на определенные свойства. Не наблюдались характерные сигналы, соответствующие другим типам региодефектов.

Провели количественную оценку фракции сомономера при использовании способа Wang et. Al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157) путем интеграции множества сигналов всей спектральной области 13С{1Н} спектра, полученного при заданных условиях. Этот способ был выбран за его точность, надежность и возможность при необходимости объяснить присутствие региодефектов. Интегральные области незначительно регулируют для повышения применяемости к широким пределам содержания сомономеров.

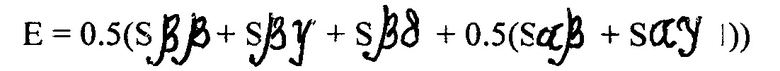

Для систем, где наблюдается только соединенный в блоки этилен в РРЕРР последовательностях, использовали способ Wang et. al., модифицированный для снижения влияния областей ненулевых интегралов, которые, как известно, отсутствуют. Такой подход снижает переоценку содержания этилена для такой системы и позволяет снизить число областей, используемых для определения абсолютного содержания этилена:

При использовании этого ряда областей соответствующее интегральное уравнение становится:

Е=0,5(IH+IG+0,5(IC+ID))

Используются те же обозначения, что и в статье Wang et. al. (Wang, W-J., Zhu, S., Macromolecules 33 (2000), 1157). Уравнения, использованные для определения абсолютного содержания пропилена, не модифицировали.

Молярный процент сомономера, введенного в полимер, рассчитывают по молярной фракции согласно:

Е [мол. %]=100*fE

Массовый процент сомономера, введенного в полимер, рассчитывают по молярной фракции согласно:

Е[масс. %]=100*(fE*28,06)/((fE*28,06)+((1-fE)*42,08))

Распределение последовательности сомономера в триадах определяют при использовании метода Kakugo et al. (Kakugo, M., Naito, Y., Mizunuma, K., Miyatake, T. Macromolecules 15 (1982) 1150) путем интеграции множества сигналов всей спектральной области 13С{1Н} спектра, полученного при заданных условиях. Этот способ был выбран за его надежность. Интегральные области незначительно регулируют для повышения применяемости к широким пределам содержания сомономеров.

MFR2 (230°С) измеряют согласно ISO 1133 (230°С, нагрузка 2,16 кг).

Содержание фракции, растворимой в холодном ксилоле (XCS масс. %): содержание фракции, растворимой в холодном ксилоле (XCS), определили при температуре 25°С согласно ISO 16152; first edition; 2005-07-01. Часть, остающаяся нерастворимой, представляет фракцию, нерастворимую в холодном ксилоле (XCI).

Характеристическую вязкость измеряют согласно DIN ISO 1628/1, October 1999 (в декалине при 135°С).

Модуль упругости при изгибе определяли при использовании 3-точечного изгиба согласно ISO 178 на полученных литьем под давлением тестовых брусках 80×10×4 мм3, полученных согласно EN ISO 1873-2.

Ударную прочность с надрезом по Шарпи определяют согласно ISO 179/1eA притемпературе 23°С и при температуре -20°С при использовании тестового образца, полученного литьем под давлением, полученных согласно EN ISO 1873-2 (80×10×4 мм3).

Коэффициент линейного теплового расширения: Коэффициент линейного теплового расширения (CLTE) рассчитали согласно ISO 11359-2:1999 при использовании образцов длиной 10 мм, вырезанных из сердцевины тех же самых литых под давлением образцов, какие использовали для определения модуля упругости при изгибе. Измерение проводили при температуре в пределах от -30 до +80°С при скорости нагрева 1°С/минуту и при температуре в пределах от - 23 to +80°С при скорости нагрева 1°С/минуту, соответственно.

Измерение усадки на квадратных пластинах: Усадку определили при использовании квадратных пластин, полученных литьем под давлением (60×60×2 мм). Квадратные образцы из пленки отлили при использовании устройства для литья под давлением Engel V60, снабженного малым (∅ 22 мм; L/D=20) шнеком согласно EN ISO 1873-2. Технологические параметры: температура плавления- 200°С, скорость движения фронта потока 100 мм/с, время приложения давления 10 секунд, показатель прилагаемого гидравлического давления 10 бар. После по меньшей мере 96 часового периода времени после извлечения из формы измерили размеры (длину и ширину) пластин и сравнили с размерами полости при комнатной температуре.

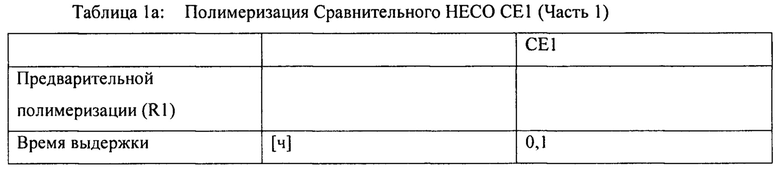

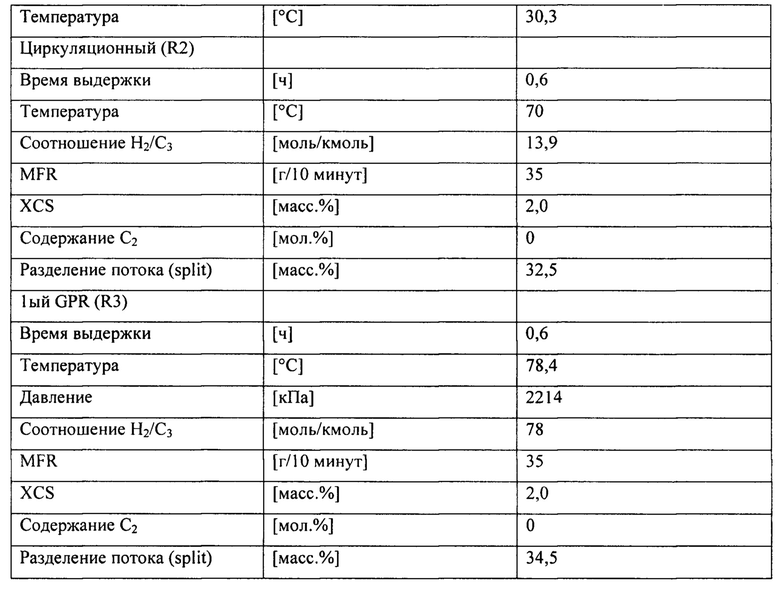

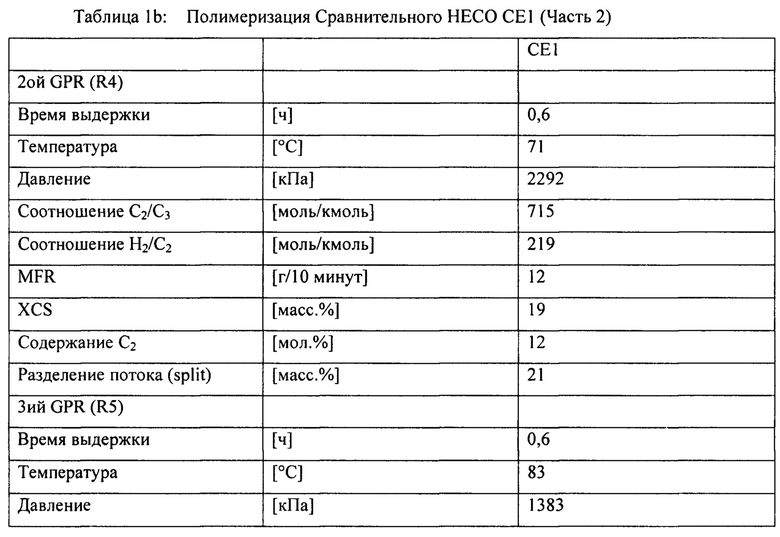

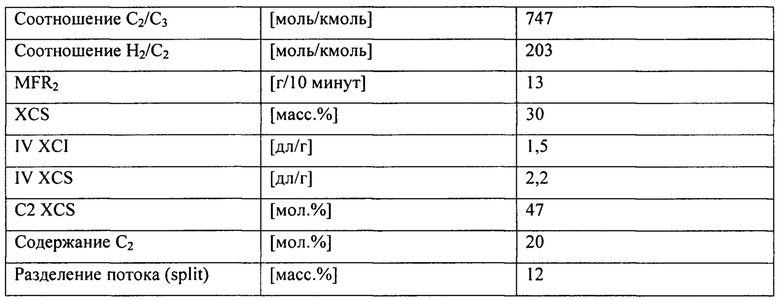

Полимеризация Сравнительного НЕСО СЕ1

Получение катализатора:

Катализатор, используемый в процессах полимеризации, представлял коммерческий ZN104 от Basell с триэтилалюминием (TEAl) в качестве сокатализатора и дициклопентилдиметоксисиланом (D донор) в качестве донора.

С соотношением Al/донор 5 моль/моль, и соотношением Al/Ti 200 моль/моль. Для основной полимеризации использовали пилотную установку Borstar РР, включающую танк с мешалкой в реакторе предварительной полимеризации (R1), циркуляционный реактор полимеризации в жидкости - в массе (R2) и три газофазных реактора (R3 - R5). Полученные в результате порошкообразные полимеры компаундируют в двух шнековом экструдере со шнеками, вращающимися в одном направлении, Coperion ZSK 57 при температуре 220°С с 0,2 масс. % Irganox В225 (1:1-смесь Irganox 1010 (пентаэритритил-тетракис(3-(3',5'-ди-трет.бутил-4-гидрокситолуоил)-пропионат и трис(2,4-ди-t-бутилфенил)фосфат) фосфит) BASF AG, Germany) и 0,05 масс. % стеарата кальция.

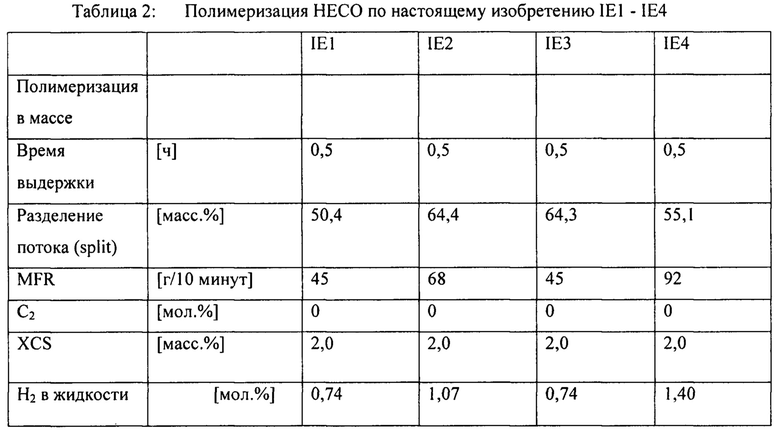

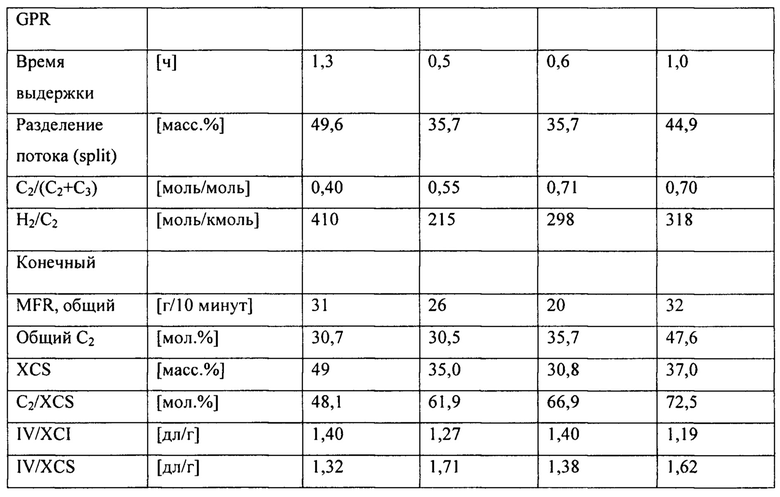

Полимеризация НЕСО по настоящему изобретению IE1 - IE4 (лабораторный)

Примеры получили в 21,3 л автоклаве, снабженном регулировочными клапанами для дозирования в реактор мономеров, водорода и для продувки. Дозированную подачу мономеров и водорода в реактор контролируют при использовании регуляторов потока и также через контроль массы в их соответствующих резервуарах. Температуру в реакторе контролируют при использовании охлаждающей/нагревающей воды в двойной рубашке вокруг реакторов, включающих сенсоры, в обоих, и в верхней, и в донной части реактора. Для эффективного смешивания внутри реактора используют спиральные мешалки с магнитной муфтой, скорость перемешивания может варьировать в процессе прохождения реакции.

Получение катализатора:

Используемые химические реагенты:

20% раствор в толуоле бутилэтилмагния (Mg(Bu)(Et),BEM) от Chemtura

2-этилгексиловый спирт от Amphochem

3-Бутокси-2-пропанол - (DOWANOL™ PnB) от Dow

бис(2-этилгексил)цитраконат от SynphaBase

TiCl4 от Millenium Chemicals

Толуол от Aspokem

Viscoplex® 1-254 от Evonik

Гептан от Chevron

Получение алкоксидного соединения Mg

Сначала получили раствор алкоксида магния добавлением при перемешивании мешалкой (70 оборотов в минуту) в 11 кг раствора в толуоле 20 масс. % бутилэтилмагния (Mg(Bu)(Et),BEM) смеси 4,7 кг 2-этилгексилового спирта и 1,2 кг бутоксипропанола в 20 литровый реактор из нержавеющей стали. Во время добавления поддерживали температуру содержимого реактора ниже 45°С. После добавления перемешали мешалкой (70 оборотов в минуту) реакционную смесь при температуре 60°С в течение 30 минут. После охлаждения до комнатной температуры в раствор алкоксида Mg добавили 2,3 кг донора бис(2-этилгексил)цитраконата с поддержанием температуры ниже 25°С. Провели смешивание в течение 15 минут при перемешивании мешалкой (70 оборотов в минуту).

Получение твердого каталитического компонента

В 20 литровый реактор из нержавеющей стали поместили 20,3 кг TiCl4 и 1,1 кг толуола. При перемешивании мешалкой 350 оборотов в минуту и поддержании температуры 0°С добавили 14,5 кг комплекса Mg по Примеру 1 в течение 1,5 часов. Добавили 1,7 л Viscoplex® 1-254 и 7,5 кг гептана и через 1 час перемешивания при температуре 0°С получили эмульсию, температуру которой подняли до 90°С в течение 1 часа. Через 30 минут перемешивание остановили, отвердили капли катализатора и осадили частицы катализатора. После осаждения (1 час) откачали жидкий супернатант.Затем частицы катализатора промыли 45 кг толуола при температуре 90°С в течение 20 минут с двумя последующими промывками гептаном (30 кг, 15 минут). Во время первой промывки гептаном температуру понизили до 50°С, а во время второй промывки температуру понизили до комнатной.

Полимеризация

В массе:

Сначала реактор продули пропиленом и затем заполнили 5930 г пропилена и 3 литрами водорода для проведения предварительной полимеризации. Катализатор, как указано выше (суспензия в минеральном масле), смешали с раствором TEAl и D-донором при заранее заданном соотношении TEAl/Ti 250 моль/моль и соотношении TEAl/Донор 10 моль/моль в течение 5 минут перед добавлением в реактор. Затем продули загрузочный сосуд для катализатора 250 г пропилена для гарантии, что всю смесь катализатора добавили в реактор. Далее в реакторе провели предварительную полимеризацию при температуре с нагреванием вплоть до 80°С для инициирования условий полимеризации в массе. При этом при перемещении в реактор через регулятор потока подают заданное количество водорода. Водород всегда добавляют в массу, но не добавляют непрерывно во время реакции. Ка к только в реакторе достигаются заданные условия, в реакторе поддерживают постоянное давление за счет дозирования пропилена. Это время перемещения для достижения условия полимеризации в массе, как правило, составляет ~19 минут. После определенного времени выдержки полимеризации в массе реактор продувают до достижения давления 0,5 бар избыточного давления при скорости перемешивания 100 оборотов в минуту для перемещения на стадию газофазной полимеризации для продолжения полимеризации.

GPR1

Как только достигнуто заданное давление продувки (0,5 бар избыточного давления), начинается перемещение EPR на газофазную полимеризацию (GPR1). Скорость перемешивания реактора возрастает до 200 оборотов в минуту, и затем в реактор дозированно подают пропилен, этилен и водород, поскольку температура и давление были повышены до 80°С и 25 бар избыточного давления, соответственно. Время перемещения между реактором полимеризации в массе и GPR1, как правило, составляет от 8 до 10 минут. Для поддержания заданного соотношения газа добавляют сомономеры. Как только реактор достигает заданной температуры, поддерживают постоянное давление на заданном уровне дозированием этилена/пропилена при подходящем соотношении газа. Количество получаемого полимера может контролироваться путем измерения количества пропилена и этилена, добавленного во время прохождения реакции. После достижения заданного разделения потока (split), в реакторе проводят процедуру остановки реакции, описанную ниже.

Остановка реакции:

После полного прохождения реакции скорость перемешивания снижают до 100 оборотов в минуту и газовую смесь продувают из реактора до достижения 0 избыточного давления. Оставшиеся газы удаляют из реактора обработкой реактора несколькими циклами азот/вакуум. Этот цикл включает создание в реакторе вакуума в течение нескольких минут, сброс давления до достижения атмосферного с использованием азота и последующий повтор процесса несколько раз. Затем продукт безопасно удаляют из реактора.

Постреакторная обработка

Все порошкообразные полимеры смешивают с 0,05 масс. % стеарата кальция и 0,20 масс. % Songnox 11В FF при использовании двухшнекового экструдера TSE16TC. Стеарат кальция и Songnox 11В представляют стандартные антиоксиданты, используемые для стабилизации порошкообразного полимера. Во время компаундирования устанавливают следующие температурные профили: 190, 210, 230, 210°С.

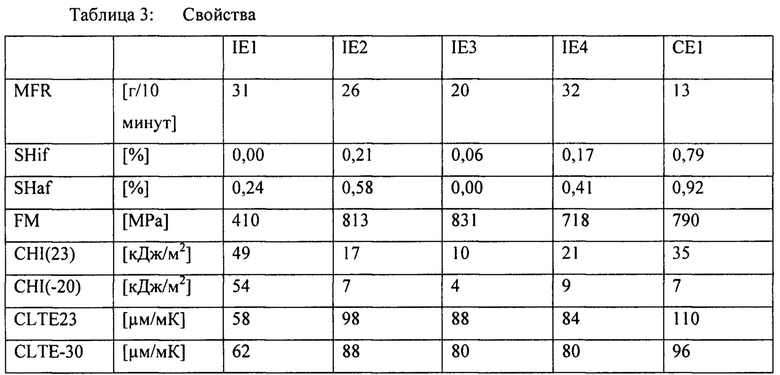

Анализ полученных образцов приведен в Таблицах 2 и 3, IE1 - IE4,

SHif - Продольная усадка

SHaf - Поперечная усадка

FM - Модуль упругости при изгибе

CHI(23) - Ударная прочность по Шарпи при 23°С

CHI(-20) - Ударная прочность по Шарпи при -20°С

CLTE23 - CLTE +23/80°С / MD

CLTE-30 - CLTE -30/80°С / MD

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ПОЛИОЛЕФИНА С УЛУЧШЕННОЙ УДАРНОЙ ПРОЧНОСТЬЮ | 2017 |

|

RU2699996C1 |

| ГЕТЕРОФАЗНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2717244C2 |

| СОЕДИНЕНИЯ ДЛЯ НАРУЖНЫХ ЭЛЕМЕНТОВ АВТОМОБИЛЯ С ВЫСОКОЙ ТЕКУЧЕСТЬЮ И ОТЛИЧНЫМ ВНЕШНИМ ВИДОМ ПОВЕРХНОСТИ | 2017 |

|

RU2721714C1 |

| ВЯЗКАЯ КОМПОЗИЦИЯ ПРОПИЛЕНА С ХОРОШЕЙ СТАБИЛЬНОСТЬЮ РАЗМЕРОВ И ОТЛИЧНЫМ ВНЕШНИМ ВИДОМ ПОВЕРХНОСТИ | 2017 |

|

RU2699810C1 |

| КАУЧУКОВАЯ КОМПОЗИЦИЯ С ПРЕВОСХОДНОЙ УДАРНОЙ ПРОЧНОСТЬЮ ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ | 2013 |

|

RU2654698C2 |

| КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА, АРМИРОВАННОГО ВОЛОКНАМИ С ВЫСОКОЙ ТЕКУЧЕСТЬЮ | 2013 |

|

RU2588568C2 |

| АРМИРОВАННАЯ ВОЛОКНАМИ КОМПОЗИЦИЯ ПОЛИПРОПИЛЕНА С БОЛЬШИМ УДЛИНЕНИЕМ ПРИ РАЗРЫВЕ | 2016 |

|

RU2684109C1 |

| МЯГКИЕ И ПРОЗРАЧНЫЕ СОПОЛИМЕРЫ ПРОПИЛЕНА | 2017 |

|

RU2698721C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С НАПОЛНИТЕЛЕМ НА ОСНОВЕ ЦЕЛЛЮЛОЗЫ | 2016 |

|

RU2679149C1 |

| КОМПОЗИЦИЯ ТРО С ВЫСОКОЙ ТЕКУЧЕСТЬЮ С ПРЕВОСХОДНЫМ ОТНОСИТЕЛЬНЫМ УДЛИНЕНИЕМ ПРИ РАЗРЫВЕ И НИЗКОЙ СЛИПАЕМОСТЬЮ В ПОРОШКООБРАЗНОЙ ФОРМЕ | 2016 |

|

RU2704135C1 |

Изобретение относится к гетерофазному сополимеру пропилена (НЕСО), предназначенному для получения литых изделий, а также способу его получения. Гетерофазный пропиленовый сополимер (HECO содержит (полу)кристаллический полипропилен (РР) со скоростью течения расплава MFR2 (230°С) в диапазоне от 40 до 120 г/10 мин и эластомерный сополимер пропилена (ESC), диспергированный в указанном (полу)кристаллическом полипропилене (РР). Указанный гетерофазный сополимер пропилена (НЕСО) содержит сомономер, представляющий собой этилен и/или С4-C8 α-олефин в количестве от 30,0 до 75,0 мол.%, имеет фракцию, растворимую в холодном ксилоле (XCS), в диапазоне от 22 до 64 мас. %, и скорость течения расплава MFR2 (230°С) от 15 до 70 г/10 мин. Гетерофазный сополимер пропилена по изобретению обладает низкой усадкой, низким коэффициентом линейного теплового расширения с одновременным сохранением хороших механических свойств, таких как высокая ударная прочность. 3 н. и 9 з.п. ф-лы, 3 табл.

1. Гетерофазный сополимер пропилена (НЕСО), включающий сомономер, представляющий собой этилен и/или С4 - С8 α-олефин, содержащий:

(a) (полу)кристаллический полипропилен (РР) со скоростью течения расплава MFR2 (230°С), измеренной согласно ISO 1133, в пределах от 40 до 120 г/10 минут; и

(b) эластомерный сополимер пропилена (ESC), диспергированный в указанном (полу)кристаллическом полипропилене (РР),

где указанный гетерофазный сополимер пропилена (НЕСО) имеет:

(i) фракцию, растворимую в холодном ксилоле (XCS), в пределах от 22 до 64 масс. %;