Изобретение относится к твердому, в частности ленточному, изоляционному материалу, к композиции пропиточного средства для изготовления системы изоляции в способе вакуумного импрегнирования, и к машинам с подобной системой изоляции, в частности, для диапазона среднего и высокого напряжения, а именно, для средне- и высоковольтных машин, в частности, вращающихся электрических машин в диапазоне среднего и высокого напряжения, а также к полуфабрикатам для электрических распределительных устройств.

Электрические машины (двигатели, генераторы) в своих многочисленных продольных пазах пакета стальных пластин статора имеют специально сформированные катушечные обмотки или токопроводящие полосы, как правило, из меди или другого материала с высокой электропроводностью.

В случае электрического двигателя посредством селективной по времени подачи напряжения создается распространяющееся кругом магнитное поле, которое приводит в движение подвешенный в высверленных в статоре отверстиях и свободно вращающийся ротор, который, например, благодаря многочисленным нанесенным постоянным магнитам реагирует на индуцированное магнитное поле в форме принудительного вращения, и тем самым электрическая энергия преобразуется в кинетическую энергию. При этом листовой пакет электрически подключен на массу, к катушкам же, напротив, подведен высокий киловольтный потенциал. Соответственно этому, проложенные в пазах статора катушки должны быть электрически изолированы от потенциала земли. Для этого каждая катушка, например, многократно и с определенным перекрыванием изолируется специальной лентой на основе слюды (так называемой слюдяной лентой).

Слюда применяется потому, что она в виде дисперсного, в особенности чешуйчатого, неорганического барьерного материала может эффективно и долго, например, на протяжении всего срока службы машины или генератора, замедлять электрическую эрозию при частичных разрядах, и имеет хорошую химическую, а также термическую устойчивость. Слюдяные ленты состоят из слюдяной бумаги и одной или многих подложек, например, ткани, пленки(-нок), которые с помощью липкой ленты соединены друг с другом. Слюдяные ленты необходимы, поскольку слюдяная бумага сама по себе не имеет требуемой для процесса нанесения изоляции механической прочности. В зависимости от варианта применения, в клей липкой ленты могут быть введены дополнительные добавки, например, ускоряющие вещества, которые действуют как инициаторы термического отверждения подводимого снаружи пропиточного средства: после того, как изолированные слюдяной лентой катушки размещены в пакете стальных пластин статора и электрически соединены, для предотвращения частичных разрядов во время последующей эксплуатации удаляется воздух в полостях обмоток и в особенности в зазорах пазов пакета пластин статора. Поскольку это расстояние от находящейся под током изолированной катушки до пакета пластин, как правило, выдерживается настолько малым, насколько возможно, там нередкими являются напряженности полей, составляющие многие кВ/мм. Соответственно этому, материал изоляции подвергается воздействию высокого напряжения.

В качестве изоляционного средства для способа вакуумного импрегнирования оказались пригодными термически отверждаемые смеси эпоксидных смол и ангидридов, поскольку они используются для заливания собранных из их отдельных деталей статоров электрических машин с точно размещенными и изолированными слюдяными лентами катушек. Во время специального процесса вакуумного импрегнирования способом VPI (вакуумной пропитки) эти статоры до сих пор целиком заливались жидкотекучей композицией из эпоксидной смолы и ангидрида фталевой кислоты в вакуумной камере, и затем пропитывались с приложением давления.

В зависимости от взаимодействия между ускорителем в слюдяной ленте и пропиточным средством, уже во время фазы импрегнирования это может приводить к гелеобразованию впитанного в изоляцию из слюдяной ленты пропиточного средства из эпоксидной смолы и ангидрида фталевой кислоты. Как правило, окончательное отверждение выполняется при нормальном давлении в промышленной печи. При этом назначение катализатора отверждения в слюдяной ленте, на профессиональном жаргоне называемого также ускорителем, соответственно ускорителем ленты, состоит в том, чтобы в желательное время при определенной температуре провести гелеобразование и отверждение нанесенного пропиточного средства из эпоксидной смолы и ангидрида фталевой кислоты. Промышленным стандартом в электрических машинах в качестве пропиточного средства регламентирована смесь дистиллированного диглицидилового простого эфира бисфенола-А и ангидрида метилгексагидрофталевой кислоты, очень жидкотекучая композиция, которая в отсутствие ускоряющих веществ имеет желательную длительную стабильность при хранении (например, удвоение начальной динамической вязкости лишь после многих недель), однако в присутствии ускорителя быстро реагирует с образованием высокополимерных соединений. Однако, поскольку снабженная клеем липкой ленты и ускорителем ленты слюдяная лента также должна иметь достаточно долговременный срок хранения, в твердом изоляционном материале клей липкой ленты и катализатор отверждения предпочтительно по возможности являются инертными по отношению друг к другу.

В особенности предпочтительно, когда все три компонента, то есть, клей липкой ленты, катализатор отверждения и подводимый пропиточный средств, реагируют между собой лишь в момент объединения в VPI-процессе. Так достигается наилучшее возможное сшивание, а также связывание, совместимость и отсутствие усадочных раковин в изоляции, что опять же приводит к оптимизированному сроку службы образованной в конечном итоге при отверждении «основной изоляции» электрической машины.

В качестве пропиточного средства до сих пор применяется смесь эпоксидной смолы и ангидрида фталевой кислоты. В качестве находящегося в твердом изоляционном материале катализатора отверждения до сих пор, при содержащих ангидрид кислоты пропиточных смолах, используются, например, соли органических кислот с переходными металлами и/или замещенные амины, например, такие как цинковые соли нафтеновых кислот. При этом, как правило, температуры стеклования замещенных производных аминов являются более высокими, чем для солей переходных металлов.

Принцип работы генераторов является обратным действию электродвигателей. Механической энергией (от сгорания топлива в электростанциях для привода турбин, гидроэнергией, и т.д.) приводится в движение находящийся в отверстии ротор, который, со своей стороны, индуцирует электрический ток в статорных катушках, которые, в свою очередь, после синхронизации подают ток в сеть. Тем самым здесь также пакет стальных пластин электрически подключен на массу, катушки же, напротив, находятся под высоким киловольтным напряжением. Правда, поскольку генераторы представляют собой очень крупные электрические машины с высокими номинальными напряжениями (как правило, выше, чем в случае двигателей), статорные катушки часто обматываются слюдяной лентой при гораздо большем числе витков, чем в обычно меньших электрических двигателях, чтобы удерживать напряженности полей в приемлемом диапазоне. При этом пропитка всех этих слоев слюдяной ленты предъявляет высокие требования к динамической вязкости пропиточного средства в VPI-процессе.

Зачастую гелеобразование и отверждение импрегнированных, но еще не подвергнутых сшиванию статоров генераторов проводится также в процессе намотки, чтобы обеспечить полную пропитку всех слоев слюдяной ленты, например, в целом до одного сантиметра на каждом сердечнике статора. В частности и поэтому требуемое время гелеобразования при сборке генератора является гораздо более длительным, чем при VPI-процессе на электрических двигателях. Соответственно этому, предпочтительно, когда катализатор отверждения выбирается так, чтобы при изготовлении генератора обеспечивалась достаточно продолжительная фаза гелеобразования. При этом катализатор отверждения, несмотря на это, должен быть достаточно легким и удобным в обращении в плане энтальпии реакции, и тем самым при реакции с образованием полимеров выделять меньше тепла, чем, например, пригодный для изготовления двигателей ускоритель ленты.

Ввиду токсикологических опасений в отношении неограниченного использования ангидридов фталевых кислот, в будущем найдут применение не содержащие ангидриды фталевых кислот или вообще не включающие ангидриды пропиточные средства на эпоксидной основе, которые полимеризуются введением катализаторов отверждения.

Несмотря на предпочтительное при этом применение дистиллированного диглицидилового простого эфира бисфенола-F в качестве основы для не содержащего ангидрид пропиточного средства, как это известно из ранних заявок DE 102014219844.5; DE 102014221715.6; DE 102015205328.8, DE 102015202053.3; DE 102015204885.3, объем раскрытия которых тем самым включен в содержание данного описания, в некоторых вариантах применения для необходимой пропитываемости - например - сердечников статоров генераторов, является недостаточной динамическая вязкость этого не содержащего ангидриды пропиточного средства. Также известно, что температуры стеклования отверждаемых в условиях ионной полимеризации эпоксидных смол постоянно снижаются от типа диглицидилового простого эфира бисфенола-А к диглицидиловому простому эфиру бисфенола-F.

Соответственно этому, задача изобретения состоит в создании твердого изоляционного материала для применения вместе с композицией для пропиточного средства для изготовления системы изоляции в процессе VPI, который является стабильным при хранении и к тому же в принципе не содержащими ангидрид кислоты.

Соответственно этому, предметом настоящего изобретения является твердый изоляционный материал, который применяется вместе с композицией пропиточного средства для изготовления системы изоляции в процессе вакуумного импрегнирования, причем твердый изоляционный материал содержит подложку, барьерный материал из слюды в форме чешуек, первый катализатор отверждения ионного типа и клей липкой ленты, причем клей липкой ленты присутствует в форме эпоксидного новолака и/или эпокси-фенольного новолака с функциональными группами n=0,1-8 и является инертным по отношению к первому катализатору отверждения, который присутствует в форме суперкислоты и/или производного суперкислоты, и в условиях вакуумного импрегнирования реагирует с циклоалифатическими эпоксидными группами пропиточного средства из циклоалифатической эпоксидной смолы, с продолжительностями гелеобразования от 1 до 15 часов, предпочтительно от 2 до 12, в особенности предпочтительно от 2,5 до 10 часов при температуре импрегнирования

Твердый изоляционный материал предусмотрен для пропитки композицией для пропиточного средства в способе VPI для изготовления системы изоляции, причем пропиточное средство является низковязким, с вязкостью менее 1500 мПа⋅сек, предпочтительно менее 500 мПа⋅сек, в особенности предпочтительно менее 150 мПа⋅сек при температуре импрегнирования, характеризующийся тем, что пропиточная смола представляет собой циклоалифатическую эпоксидную смолу, которая реагирует с введенным в твердый изоляционный материал первым и/или распределенным в композиции пропиточного средства вторым катализатором отверждения, причем первый катализатор отверждения («ускоритель ленты»), который происходит из твердого изоляционного материала, очень активно реагирует с циклоалифатическими эпоксидными группами в композиции пропиточного средства, но достаточно химически инертен в отношении функциональных групп также содержащегося в твердом изоляционном материале клея липкой ленты, чем обеспечивается стабильность при хранении твердого изоляционного материала, причем второй катализатор отверждения («ускоритель ванны») начинает действовать лишь при более высоких температурах, например, выше 100°С, так что композиция пропиточного средства имеет достаточную стабильность при хранении.

Циклоалифатическая эпоксидная смола согласно настоящему изобретению имеет по меньшей мере одну оксирановую функциональную группу по меньшей мере в одном циклоалифатическом фрагменте.

Согласно одному предпочтительному варианту осуществленосуществления, эпоксидная смола для образования сетчатой структуры при отверждении предпочтительно включает по меньшей мере два циклоалифатических кольца, причем - опять же предпочтительно, оба несут по меньшей мере одну оксирановую функциональную группу.

Также предметом настоящего изобретения является твердый изоляционный материал, который вместе с композицией пропиточного средства может быть использован для изготовления системы изоляции в способе вакуумного импрегнирования, причем он включает подложку, барьерный материал, первый катализатор отверждения и клей липкой ленты, причем клей липкой ленты является инертным по отношению к первому катализатору отверждения, который в условиях вакуумного импрегнирования реагирует с циклоалифатическими эпоксидными группами циклоалифатической эпоксидной смолы, которая содержится в композиции пропиточного средства, с продолжительностями гелеобразования от 1 до 15 часов, предпочтительно от 2 до 12, в особенности предпочтительно от 2,5 до 10 часов при температуре импрегнирования.

Кроме того, предметом изобретения является применение изготовленной таким образом системы изоляции в электрических машинах, предпочтительно вращающихся электрических машинах, в особенности предпочтительно вращающихся электрических машинах в диапазоне среднего и высокого напряжения, а также в электрических распределительных устройствах, вариантах применения со средним и высоким напряжением, выводах обмоток, выводах обмоток трансформаторов, выводах обмоток генераторов, и/или выводах высоковольтных установок для передачи постоянного тока (HDVC), а также в соответствующих полуфабрикатах.

Наконец, предметом изобретения являются также электрические машины, предпочтительно вращающиеся электрические машины, в особенности предпочтительно вращающиеся электрические машины в диапазоне среднего и высокого напряжения, а также электрические распределительные устройства, варианты применения со средним и высоким напряжением, выводы обмоток, выводы обмоток трансформаторов, выводы обмоток генераторов, и/или выводы высоковольтных установок для передачи постоянного тока, а также соответствующие полуфабрикаты, которые включают подобную систему изоляции.

Согласно одному предпочтительному варианту осуществления, подложка в твердом изоляционном материале присутствует в форме тканевого материала, например, такого как стеклоткань, бестканевого («нетканого»), например, такого как нетканый материал, в частности, сложнополиэфирный нетканый материал, бумаги и/или пленки. При этом подложка в форме пленки также может быть перфорированной.

При этой на подложке, в ней и/или поверх нее в твердом изоляционном материале находится барьерный материал, предпочтительно в форме частиц.

Барьерный материал предпочтительно, по меньшей мере частично, присутствует в виде чешуек. В частности, в качестве барьерного материала может быть, например, применена слюда.

Согласно одному предпочтительному варианту осуществления, клей липкой ленты в твердом изоляционном материале находится в форме эпоксидной смолы на основе простого глицидилового эфира с повторяющимися структурными единицами числом от n=0 до n=50, предпочтительно от n=1 до n=30, в особенности предпочтительно от n=2 до n=18.

Согласно одному предпочтительному варианту осуществления, клей липкой ленты присутствует в форме эпоксидного новолака и/или эпокси-фенольного новолака с функциональными группами n=0,1-8.

Клей липкой ленты соединяет по меньшей мере подложку и барьерный материал в твердом изоляционном материале системы изоляции. Он содержится в твердом изоляционном материале в количестве в диапазоне от 1 до 30 вес. %, предпочтительно от 2 до 15 вес. %, в особенности предпочтительно от 5 до 10 вес. %.

Согласно одному предпочтительному варианту осуществления изобретения, первый катализатор отверждения (называемый «катализатором отверждения ленты» или также «ускорителем ленты») находится в твердом изоляционном материале в концентрации от 0,001 вес. % до 7,5 вес. %, например, в диапазоне от 0,001 до 5 вес. %, в частности, от 0,001 вес. % до 2 вес. %, и предпочтительно от 0,001 вес. % до 1 вес. %, так что гелеобразование может проводиться на протяжении многих часов.

Согласно одному варианту осуществления изобретения, второй катализатор отверждения («катализатор отверждения ванны») содержится в композиции имеющим температуру активирования, например, >100°С, предпочтительно >120°С, в особенности предпочтительно >140°С.

Этот второй катализатор отверждения предпочтительно находится в композиции пропиточного средства с содержанием 0 вес. % - 10 вес. %, в частности, от 0,01 до 7,5 вес. %, и в особенности предпочтительно с содержанием от 0,1 до 5 вес. %, в расчете на циклоалифатическую эпоксидную смолу.

Первый и второй катализатор отверждения предпочтительно представляют собой катализаторы отверждения ионного типа. Оба катализатора отверждения могут присутствовать одновременно, но каждый из катализаторов отверждения также может присутствовать самостоятельно. Так, система изоляции может быть изготовлена по отдельности с использованием первого и отдельно с использованием второго катализатора отверждения, но предпочтительно система изоляции может быть изготовлена с использованием первого катализатора отверждения, и в особенности предпочтительно система изоляции может быть получена с использованием обоих катализаторов отверждения.

Согласно одному предпочтительному варианту осуществления изобретения предлагается, что выбор конкретных в каждом случае содержащих оксирановые группировки компонентов, которые содержатся в клее липкой ленты твердого изоляционного материала, с одной стороны, и в композиции пропиточного средства, с другой стороны, производится так, что выбираются различающиеся содержащие оксирановые группировки вещества.

Например, оксиран в концевом 1,2-положении в качестве клея липкой ленты комбинируется с циклоалифатическим оксираном в качестве пропиточной смолы в способе вакуумного импрегнирования. Так, например, в качестве клея липкой ленты может использоваться материал на основе эпоксидной смолы с 1,2-оксирановыми группировками, как эпоксидная смола с удлиненными цепями с n≥1 и/или более функционализированный эпокси-фенольный новолак.

В качестве первого катализатора отверждения, который предусматривается в твердом изоляционном материале, пригодна, например, суперкислота, в частности, термически активируемая суперкислота, которая инициирует катионное, термически стимулируемое гелеобразование эпоксидной смолы на основе циклоалифатического оксирана во время процесса вакуумного импрегнирования.

Согласно одному предпочтительному варианту осуществления изобретения, первый катализатор отверждения инициирует полимеризацию пропиточной смолы, циклоалифатической эпоксидной смолы, при температурах в диапазоне от 20°С до 100°С, предпочтительно от 50°С до 80°С, и в особенности предпочтительно от 55°С до 75°С. Самая низкая температура активирования второго катализатора отверждения также может непосредственно примыкать к самой высокой температуре активирования первого катализатора отверждения.

Согласно одному предпочтительному варианту осуществления, в композиции пропиточного средства присутствуют наполнитель и/или добавки.

Согласно одному предпочтительному варианту осуществления композиции, наполнитель присутствует в форме наночастиц. При этом может быть особенно предпочтительным, когда наночастицы присутствуют в диспергированном состоянии.

Согласно дополнительному предпочтительному варианту осуществления изобретения, наночастицы находятся в форме полимерных наночастиц.

Согласно дополнительному предпочтительному варианту осуществления изобретения, наночастицы присутствуют в композиции с диаметром частиц от 5 нм до 300 нм, в частности, с диаметром частиц менее 150 нм.

Согласно дополнительному предпочтительному варианту осуществления изобретения, наночастицы присутствуют в композиции с содержанием от 0,1 до 35 вес. %.

В частности, для бездефектного импрегнирования крупных статоров генераторов необходимы исключительно жидкотекучие пропиточные средства.

Поскольку дистиллированный диглицидиловый простой эфир бисфенола-А обычно имеет динамическую вязкость около 4500 мПа⋅сек при комнатной температуре, снижение до необходимых 25-50 мПа⋅сек повышением температуры технологически невыполнимо. Таким образом, целесообразен переход к дистиллированному диглицидиловому простому эфиру бисфенола-F с динамической вязкостью около 1500 мПа⋅сек при комнатной температуре и ионной полимеризацией, как уже упоминалось в нижеследующих германских национальных патентных заявках, объем раскрытия которых тем самым включен в содержание данного описания: DE 102014219844.5; DE 102014221715.6; DE 102015205328.8; DE 102015202053.3; DE 102015204885.3.

Как известно из патентных документов DE 102014219844.5; DE 102014221715.6; DE 102015205328.8, DE 102015202053.3 и DE 102015204885.3, целесообразна ионная полимеризация безангидридных дистиллированных 1,2-оксирановых эпоксидных смол, например, типов диглицидилового простого эфира бисфенола-А и/или диглицидилового простого эфира бисфенола-F. Однако для крупных электрических машин с особенно многочисленными и тем самым трудно пропитываемыми слоями слюдяной ленты требуется особенно низковязкий, то есть, жидкотекучий, пропиточный средств, который к тому же очень медленно подвергается гелеобразованию, чтобы обеспечивать полное проникновение. Первый катализатор отверждения поэтому благоприятным образом присутствует в слюдяной ленте при особенно низкой концентрации, чтобы индуцировать гелеобразование с многочасовой продолжительностью.

В то же время предпочтительны первые катализаторы отверждения, при которых температура стеклования отвержденного пропиточного средства в системе изоляции составляет свыше 110°С, предпочтительно более 130°С, в особенности предпочтительно более 150°С.

В частности, суперкислоты с латентным действием, например, кислоты со значением pKs менее -3, позволяют сформировать пропиточный средств с высокими температурами стеклования, совершенно без ангидридного отверждающего компонента.

Предпочтительно, когда в качестве «первого катализатора отверждения» подразумевается присутствующий в твердом изоляционном материале катализатор отверждения, термически активируемая суперкислота и/или термически активируемое производное суперкислоты, (блокированная суперкислота), например, такие как комплекс тетрафторбората, сульфониевого производного, гексафторантимоната и/или гексафторфосфата, как представитель так называемых суперкислот или солей суперкислот. При этом, например, к хорошим результатам приводят соединения с четвертичным органическим аммонием, и/или также не содержащие сурьмы соединения (катализаторы 5-7 отверждения), как можно выяснить в Фигуре 2, Таблице 1.

При этом термически активируемые производные суперкислот, например, образуют комплексы с краун-эфиром, например, таким как краун-эфир 15-краун-5, и тому подобными. В качестве примерного комплекса назван AgSbF6.

Например, такой первый катализатор отверждения инициирует катионное, термически стимулируемое гелеобразование и полимеризацию пропиточной смолы при температуре в диапазоне от 20°С до 100°С.

Согласно одному предпочтительному варианту осуществления изобретения, пропиточная смола представляет собой циклоалифатическую эпоксидную смолу, выбираемую из группы следующих соединений: 7-оксабицикло[4.1.0]гепт-3-илметил-7-оксабицикло[4.1.0]гептан-3-карбоксилата; 2-(3,4-эпокси)циклогексил-5,5-спиро(3,4-эпокси)-циклогексан-мета-диоксана; бис(3,4-эпоксициклогексилметил)адипината; бис(3,4-эпоксициклогексил)адипината; 4-(1,2-эпоксиэтил)-1,2-эпоксициклогексана и/или 3,4-эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилата, а также любых смесей и композиций вышеперечисленных соединений.

Типичные уровни содержания для гелеобразования циклоалифатических эпоксидных смол действием указанных первых катализаторов отверждения, которые содержатся в твердом изоляционном материале, составляют весьма значительно меньше 1 вес. %, в расчете на циклоалифатическую эпоксидную смолу композиции для пропиточного средства, которая приходит в контакт с этим первым катализатором отверждения лишь во время процесса вакуумной обработки.

Согласно одному варианту осуществления, в качестве циклоалифатической эпоксидной смолы используется 3,4-эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилат, очень жидкотекучая эпоксидная смола, которая также может быть применена без реактивного разбавителя, и проявила себя как очень стабильная при хранении.

Изобретение, кроме того, относится к следующим пунктам:

1. Композиция пропиточного состава для изготовления системы изоляции посредством вакуумного импрегнирования, в частности, VPI-импрегнирования, которая пригодна для пропитки твердого изоляционного материала с подложкой, барьерным материалом и относящимся к этому клеем липкой ленты, которая для этого включает соответственно низковязкую пропиточную смолу с вязкостью менее 1500 мПа⋅сек, предпочтительно менее 500 мПа⋅сек, в особенности предпочтительно менее 150 мПа⋅сек при температуре импрегнирования, причем

пропиточная смола представляет собой циклоалифатическую эпоксидную смолу, которая реагирует с введенным в твердый изоляционный материал первым и/или распределенным в композиции пропиточного состава вторым катализатором отверждения, причем первый катализатор отверждения, который происходит из твердого изоляционного материала, очень активно реагирует с циклоалифатическими эпоксидными группами циклоалифатической эпоксидной смолы в композиции пропиточного состава, но достаточно химически инертен в отношении функциональных групп также содержащегося в твердом изоляционном материале клея липкой ленты, чем обеспечивается стабильность при хранении твердого изоляционного материала, причем второй катализатор отверждения начинает действовать лишь при более высоких температурах, например, выше 100°С, так что композиция пропиточного состава имеет достаточную стабильность при хранении.

2. Композиция пропиточного состава по п. 1, причем эпоксидная смола выбирается из группы следующих соединений: 7-оксабицикло[4.1.0]гепт-3-илметил-7-оксабицикло[4.1.0]гептан-3-карбоксилата; 2-(3,4-эпокси)циклогексил-5,5-спиро(3,4-эпокси)-циклогексан-м-диоксана; бис(3,4-эпоксициклогексилметил)адипината; бис(3,4-эпоксициклогексил)адипината; 4-(1,2-эпоксиэтил)-1,2-эпоксициклогексана и/или 3,4-эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилата, а также любых смесей и композиций вышеперечисленных соединений.

3. Композиция пропиточного состава по одному из пп. 1 или 2, причем второй катализатор отверждения в композиции присутствует в количестве 0 вес.%-10 вес. %, в частности, от 0,01 до 7,5 вес. %, и в особенности предпочтительно с содержанием от 0,1 до 5 вес. %, в расчете на циклоалифатическую эпоксидную смолу.

4. Композиция пропиточного состава по одному из предшествующих пунктов, причем второй катализатор отверждения инициирует ионное отверждение.

5. Композиция пропиточного состава по одному из предшествующих пунктов, причем второй катализатор отверждения имеет температуру активирования >100°С, предпочтительно >120°С, в особенности предпочтительно >140°С.

6. Композиция пропиточного состава по одному из предшествующих пунктов, в которой предусмотрены добавки и/или наполнители.

7. Композиция пропиточного состава по одному из предшествующих пунктов, в которой предусмотрены наночастицы.

8. Композиция пропиточного состава по п. 7, причем наночастицы присутствуют в композиции в диспергированном состоянии.

9. Композиция пропиточного состава по п. 7 или 8, причем наночастицы присутствуют в форме полимерных наночастиц.

10. Композиция пропиточного состава по одному из п.п. 7-9, причем наночастицы присутствуют с диаметром частиц менее 300 нм, в частности, в диапазоне от 5 до 150 нм.

11. Композиция пропиточного состава по одному из п.п. 7-10, причем наночастицы присутствуют с содержанием от 0,1 до 35 вес. %, предпочтительно от 0,5 до 10 вес. %, в особенности предпочтительно от 1 до 5 вес. %.

12. Твердый изоляционный материал, который вместе с композицией пропиточного состава может быть использован для изготовления системы изоляции в способе вакуумного импрегнирования, причем он включает подложку, барьерный материал, первый катализатор отверждения и клей липкой ленты, причем клей липкой ленты инертен по отношению к первому катализатору отверждения, который в условиях вакуумного импрегнирования реагирует с циклоалифатическими эпоксидными группами циклоалифатической эпоксидной смолы, которая содержится в композиции по одному из п.п. 1-11, с продолжительностями гелеобразования от 1 до 15 часов, предпочтительно от 2 до 12, в особенности предпочтительно от 2,5 до 10 часов при температуре импрегнирования.

13. Твердый изоляционный материал по п. 12, в котором подложка присутствует в форме тканевого материала, нетканого материала, бумаги и/или в форме пленки.

14. Твердый изоляционный материал по п. 13, в котором барьерный материал находится при, в и/или на подложке.

15. Твердый изоляционный материал по одному из п.п. 12-14, причем барьерный материал, по меньшей мере частично, находится в форме частиц.

16. Твердый изоляционный материал по п. 15, причем барьерный материал, по меньшей мере частично, находится в форме чешуек.

17. Твердый изоляционный материал по одному из п.п. 12-16, причем клей липкой ленты присутствует в форме эпоксидной смолы на основе простого глицидилового эфира с повторяющимися структурными единицами числом от n=0 до n=50, предпочтительно от n=1 до n=30, в особенности предпочтительно от n=2 до n=18.

18. Твердый изоляционный материал по одному из п.п. 12-17, причем клей липкой ленты присутствует в форме эпоксидного новолака и/или эпокси-фенольного новолака с функциональными группами n=0, 1-8.

19. Твердый изоляционный материал по одному из п.п. 12-18, причем клей липкой ленты присутствует в форме диолов, триолов и/или полиолов.

20. Твердый изоляционный материал по одному из п.п. 12-19, причем клей липкой ленты присутствует в количестве от 1 до 30 вес. %, предпочтительно от 2 до 15 вес. %, в особенности предпочтительно от 5 до 10 вес. %.

21. Твердый изоляционный материал по одному из п.п. 12-20, причем первый катализатор отверждения присутствует в твердом изоляционном материале с концентрацией от 0,001 вес. % до 7,5 вес. %, например, в диапазоне от 0,001 до 5 вес. %, в частности, от 0,001 вес. % до 2 вес. %, и предпочтительно от 0,001 вес. % до 1 вес. %.

22. Твердый изоляционный материал по одному из п.п. 12-21, причем первый катализатор отверждения присутствует в форме суперкислоты и/или производного суперкислоты.

23. Твердый изоляционный материал по п. 22, причем суперкислота имеет значение pKs менее -3.

24. Твердый изоляционный материал по одному из п.п. 12-23, причем первый катализатор отверждения присутствует в форме термически активируемой суперкислоты.

25. Твердый изоляционный материал по одному из п.п. 21-24, причем первый катализатор отверждения присутствует в форме суперкислоты латентного действия.

26. Твердый изоляционный материал по одному из п.п. 12-25, причем первый катализатор отверждения начинает действовать при температуре в диапазоне от 20°С до 100°С, предпочтительно от 50°С до 80°С, и в особенности предпочтительно от 55°С до 75°С.

27. Твердый изоляционный материал по одному из п.п. 21-26, причем первый катализатор отверждения присутствует в форме комплекса фтор-аниона суперкислоты с краун-эфиром.

28. Твердый изоляционный материал по п. 27, причем первый катализатор отверждения присутствует в форме комплекса гексафторантимоната серебра с 15-краун-5-краунэфиром.

29. Твердый изоляционный материал по одному из п.п. 12-28, причем первый катализатор отверждения в отвержденном пропиточном составе в системе изоляции достигает температуры стеклования свыше 110°С.

30. Применение изготовленной вакуумным импрегнированием с твердым изоляционным материалом по одному из п.п. 12-29 и композицией пропиточного состава по одному из п.п. 1-11 системы изоляции в средне- и высоковольтных электрических машинах, в частности, вращающихся электрических машинах в диапазоне среднего и высокого напряжения, а также в электрических распределительных устройствах, вариантах применения со средним и высоким напряжением, выводах обмоток, выводах обмоток трансформаторов, выводах обмоток генераторов, и/или выводах высоковольтных установок для передачи постоянного тока, а также в соответствующих полуфабрикатах

31. Электрические машины, предпочтительно вращающиеся электрические машины, в особенности предпочтительно вращающиеся электрические машины в диапазоне среднего и высокого напряжения, а также электрические распределительные устройства, варианты применения со средним и высоким напряжением, выводы обмоток, выводы обмоток трансформаторов, выводы обмоток генераторов, и/или выводы высоковольтных установок для передачи постоянного тока, а также соответствующие полуфабрикаты, которые включают систему изоляции, изготовленную с композицией по одному из п.п. 1-11 и/или твердым изоляционным материалом по одному из п.п. 12-29.

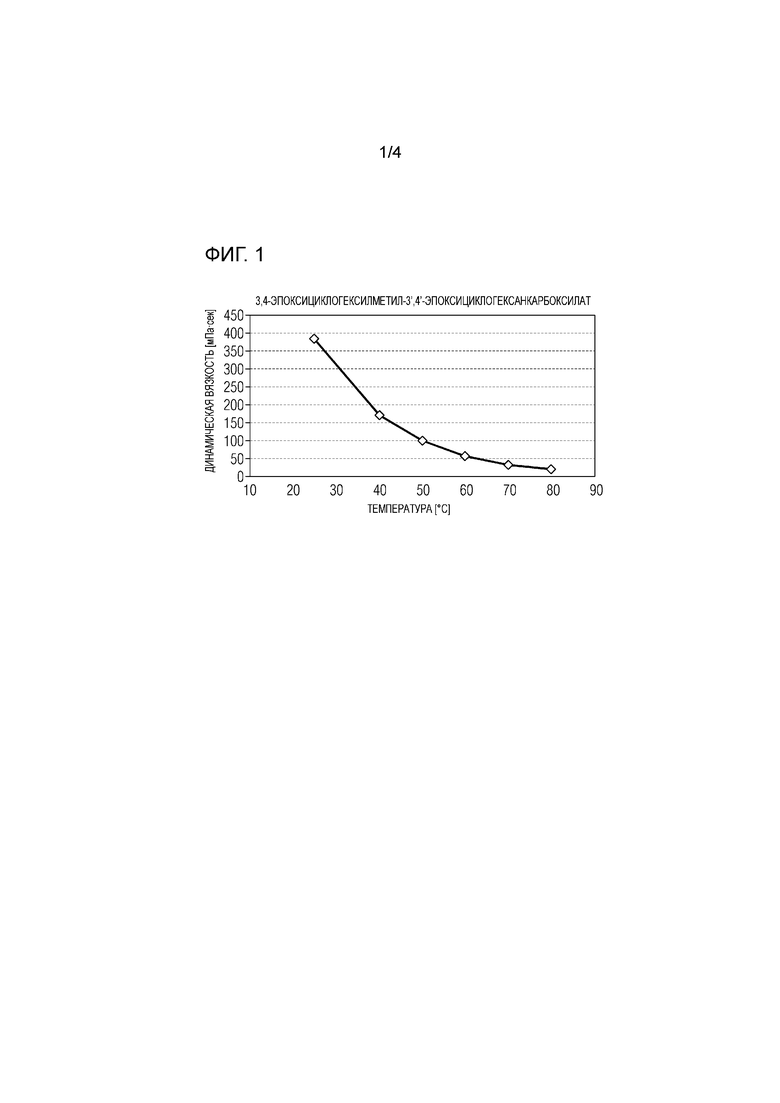

На Фигуре 1 можно видеть график, который показывает зависящую от температуры динамическую вязкость 3,4-эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилата в качестве циклоалифатической эпоксидной смолы.

Для достижения требуемой стабильности при хранении в твердом изоляционном материале, например, при комнатной температуре и, в частности, при температуре продолжительного в течение многих часов выдерживания в вакууме и импрегнирования, первый катализатор отверждения является сравнительно инертным по отношению к клеевому материалу липкой ленты. В частности, это действительно также в условиях температуры выдерживания в вакууме и импрегнирования, которая, например, варьирует в диапазоне между 25°С и 100°С, в частности, между 50°С и 80°С, наиболее предпочтительно между 55°С и 75°С. Например, пригодны клеевые материалы липкой ленты, основные компоненты которых имеют только 1,2-оксирановые эпоксидные группы.

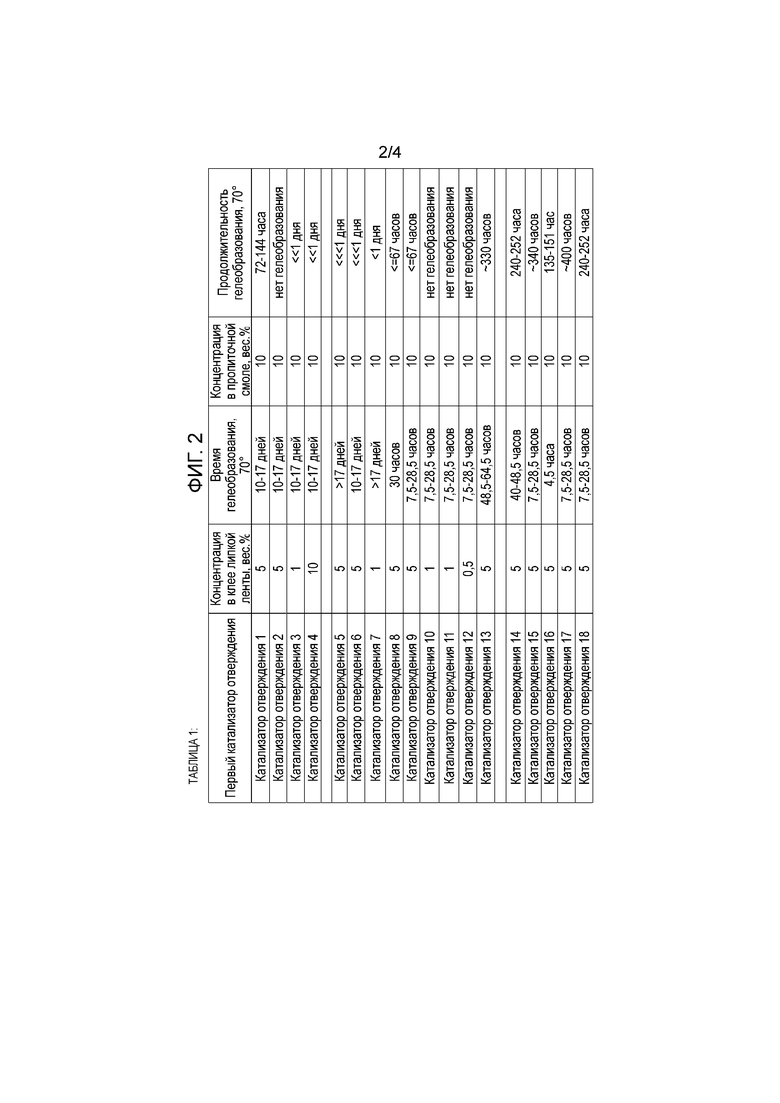

В Фигуре 2 можно видеть Таблицу 1, в которой обобщается реакционная способность клеев липкой ленты по отношению к различным первым катализаторам отверждения. Были идентифицированы соединения, которые имеют относительно короткую продолжительность гелеобразования, но относительно высокую стабильность при хранении в эпоксидной смоле (клее липкой ленты) с 1,2-оксирановыми группировками.

Например, используемые в качестве катализатора 5-7 отверждения термически активируемые суперкислоты в состоянии исключительно быстро при 70°С инициировать гелеобразование циклоалифатической эпоксидной смолы, однако исключительно инертны в отношении традиционных содержащих 1,2-оксирановые группировки эпоксидным смол, которые находят применение в слюдяной ленте в качестве клеевых материалов липкой ленты. Так, например, применяемая здесь блокированная суперкислота с концентрацией 0,02% в 3,4-эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилате обеспечивают продолжительность гелеобразования ~10 часов при 70°С, причем концентрация 2,5% в дистиллированном диглицидиловом простом эфире бисфенола-F не приводит к гелеобразованию даже после 5000 часов при 70°С.

Фигура 3 показывает продолжительности гелеобразования (12 г, 70°С) с этими катализаторами отверждения в циклоалифатическом оксиране. Можно видеть, что реакционная способность катализаторов этих типов, правда, в клее липкой ленты, 1,2-оксирановой эпоксидной смоле, очень низка, но зато в циклоалифатической эпоксидной смоле, пропиточной смоле, очень высока, так что является достаточным очень незначительное содержание катализатора отверждения.

Тем самым представляется возможность введения в твердый изоляционный материал, такой как слюдяные ленты, первого катализатора отверждения при очень низком содержании в диапазоне 0,001-1 вес. %. Тем самым получается практически отсутствующие негативные реакционные взаимодействия с клеем липкой ленты, в частности, когда в твердом изоляционном материале содержится клей липкой ленты на основе 1,2-оксирановой эпоксидной смолы и/или эпокси-фенольного новолака.

После процесса вакуумного импрегнирования это незначительное содержание первого катализатора отверждения приводит к гелеобразованию при пропитке. Последующее термическое отверждение при близких к технологическим условиям температурах, то есть, примерно в течение 10 часов при температуре от 145°С до 180°С, приводит к прозрачным, не имеющим усадочных раковин и пузырьков формованным материалам с достаточной жесткостью, но с очень высокими температурами стеклования 160°С и более.

Кроме того, существует возможность введения в пропиточный средств инертного, то есть, например, с температурой активирования около 100°С, дополнительного катализатора отверждения («ускорителя ванны»), в качестве дополнения к катализатору отверждения ленты в слюдяных лентах. Этим путем можно гарантировать, что недостаточно катализированные катализатором отверждения ленты части пропиточной смолы, например, в закрытых складках наносимой слюдяной ленты, будут подвергнуты отверждению во время последующей термической обработки. Эта комбинация позволяет провести желательное гелеобразование в пределах предварительно заданных периодов времени, а также обеспечить полную полимеризацию всей пропиточной смолы, которая, может быть, оказалась недосягаемой для катализатора отверждения ленты. Для этого потенциальные ускорители ванны должны бы быть свободно растворимыми в циклоалифатической эпоксидной смоле.

Фигура 4 показывает в Таблице 2 список соединений, которые используются в качестве вторых катализаторов отверждения, то есть, в качестве так называемых катализаторов отверждения ванны, поскольку они содержатся, например, в жидком пропиточном средстве.

Система изоляции согласно настоящему изобретению может включать любые добавки, которые, например, влияют на цвет, прочность на разрыв, трещиностойкость, хрупкость, и т.д. системы изоляции в готовом отвержденном состоянии.

Например, отвержденная циклоалифатическая эпоксидная смола представляет собой очень хрупкий материал, в который для повышения прочности на разрыв и/или повышения относительного удлинения при разрыве вводятся добавки. Здесь, например, благоприятным является добавление повышающих гибкость вспомогательных веществ, таких как длинноцепочечные полиолы, например, полипропиленгликоль.

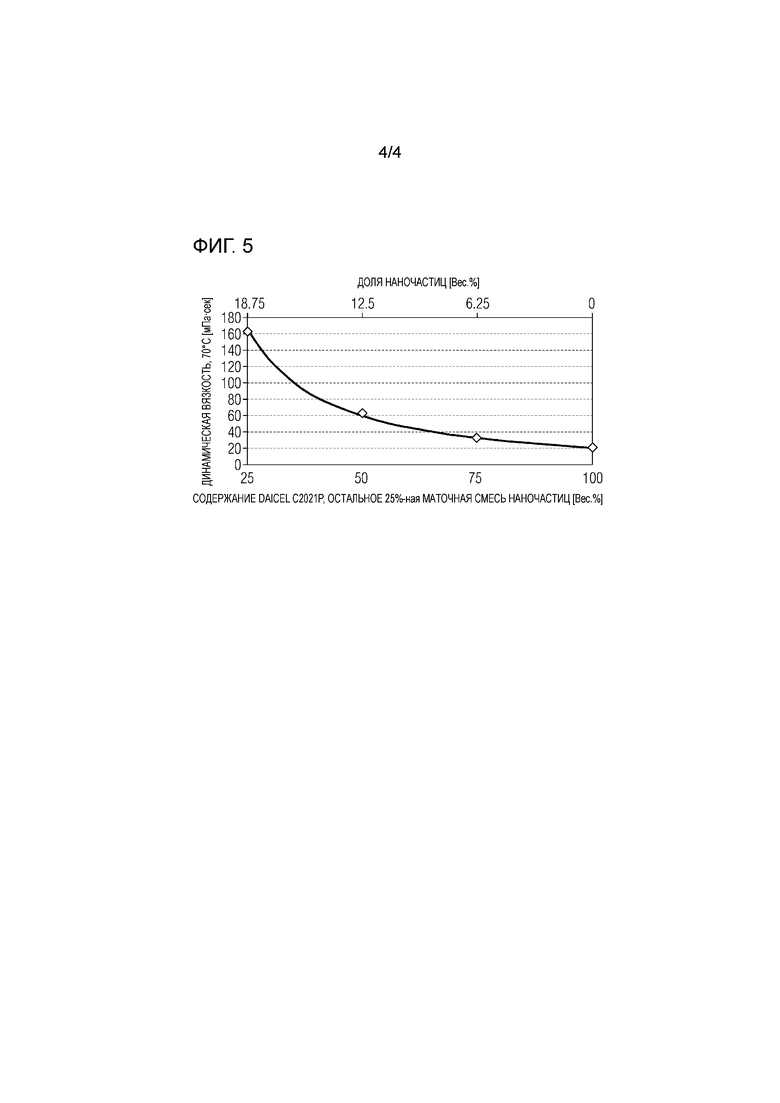

Для сохранения высокой температуры стеклования благоприятным является, например, введение в качестве добавок наночастиц, в частности, полимерных наночастиц. Наночастицы весьма эффективно повышают относительное удлинение при разрыве и механические показатели характеристик разрушения при почти сравнимых диапазонах температур стеклования.

Для этой цели особенно предпочтительным является частичное и/или полное применение маточных смесей наночастиц с циклоалифатическим эпоксидом, например, таких как полибутадиеновые частицы типа сердцевина-оболочка, размером от 90 до 110 нм, без агломератов, причем эти частицы могут быть идентифицированы, например, с помощью трансмиссионной электронной микроскопии (ТЕМ).

Эти маточные смеси содержат 25-33 вес. % полимерных наночастиц, и могут быть использованы в чистом виде или в смесях с эпоксидной смолой, как показано в Фигуре 5.

Указанные первые катализаторы отверждения (почти) химически инертны по отношению к стандартным эпоксидным смолам на основе глицидиловых простых эфиров, например, также эпокси-фенольных новолаков, которые применяются в качестве клея липкой ленты, и действуют тем самым как высокоэффективные, стабильные при хранении первые катализаторы отверждения в твердом изоляционном материале.

Циклоалифатические эпоксидные смолы типа 3,4-эпоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилата, которые согласно одному варианту осуществления изобретения служат в качестве импрегнирующей или пропиточной смолы, имеют низкие динамические вязкости и позволяют пропитывать многочисленные слои слюдяной ленты, в частности, при сборке генераторов. Кроме того, при полимеризации, инициируемой катализатором отверждения, они создают очень высокие температуры стеклования.

Изготовленная с вышеописанными компонентами способом вакуумного импрегнирования система изоляции может не уступать обычно применяемой до сих пор системе изоляции из диглицидилового простого эфира бисфенола-А EPR162 и ангидрида метилгексагидрофталевой кислоты ЕРН868 в отношении температуры стеклования свыше 150°С (10 часов/145°С).

Соответствующей изобретению комбинацией высокоэффективного инертного первого катализатора отверждения в твердом изоляционном материале с высокотекучей циклоалифатической эпоксидной смолой удалось добиться высоких температур стеклования без использования ангидридов кислот. Этот первый катализатор отверждения или второй катализатор отверждения с низкой реакционной способностью в циклоалифатической эпоксидной смоле отверждают безангидридную систему изоляции, причем достигаются сравнимые температуры стеклования (Tg).

Этот второй катализатор отверждения в пропиточном средстве в комбинации с первым катализатором отверждения обеспечивает надежное, полное отверждение всего пропиточного средства. Этот второй катализатор отверждения приводит к отверждению при малых уровнях содержания, в частности, предпочтительно в диапазоне 0,1-5 вес. %, в расчете на чистую циклоалифатическую эпоксидную смолу. Для повышения прочности на разрыв и, соответственно, относительного удлинения при разрыве может быть целесообразным частичное примешивание полимерных наночастиц к пропиточной циклоалифатической эпоксидной смоле, предпочтительно в форме маточных смесей с наночастицами в матрице из идентичной эпоксидной смолы. Также допустимо вытягивание с помощью известных специалисту пластификаторов на основе длинноцепочечных диолов, таких как полипропиленгликоль и тому подобных.

Изобретение относится к системе изоляции, в частности, к пропитанной с помощью вакуумного импрегнирования, предпочтительно VPI-способом, изоляции из обмоточной ленты, в частности, для применения в средне- и высоковольтных машинах, в частности, вращающихся электрических машин в диапазоне среднего и высокого напряжения. Но также для средне- и высоковольтных выводов обмоток, например, таких как выводы обмоток трансформаторов, генераторов и/или высоковольтных установок для передачи постоянного тока, а также к соответствующим полуфабрикатам для электрических распределительных устройств. Для оптимизации пропитки твердого изоляционного материала применяется циклоалифатическая эпоксидная смола на основе композиции пропиточного средства, причем требуются согласования в твердом изоляционном материале, например, в слюдяной ленте, в отношении катализатора отверждения и клея липкой ленты.

Изобретение относится к твердому изоляционному материалу, к его применению для изготовления системы изоляции способом вакуумного импрегнирования, а также к электрической машине, включающую систему изоляции. Твердый изоляционный материал содержит подложку, барьерный материал, клей липкой ленты с первым катализатором отверждения ионного типа, и композицию средства, пригодного для пропитки изоляционного материала. Барьерный материал выполнен из слюды в форме чешуек. Клей липкой ленты присутствует в форме эпоксидного новолака и/или эпокси-фенольного новолака с функциональным группами n=0,1-8 и является инертным по отношению к первому катализатору отверждения. Первый катализатор отверждения присутствует в форме суперкислоты и/или производного суперкислоты, и в условиях вакуумного импрегнирования реагирует с циклоалифатическими эпоксидными группами пропиточного средства. Продолжительность гелеобразования составляет от 1 до 15 часов при температуре импрегнирования. Твердый изоляционный материал применяют для изготовления системы изоляции, используемой в средне- и высоковольтных электрических машинах, в электрических распределительных устройствах со средним и высоким напряжением, выводах, выводах трансформаторов, выводах генераторов, и/или выводах высоковольтных установок для передачи постоянного тока. Электрическая машина включает систему изоляции, изготовленную с использованием вышеуказанного изоляционного материала. Изобретение позволяет получить изоляционный материал с высокой температурой стеклования. 3 н. и 15 з.п. ф-лы, 5 ил.

1. Твердый изоляционный материал, который вместе с композицией пропиточного средства выполнен с возможностью использования для изготовления системы изоляции в способе вакуумного импрегнирования, причем твердый изоляционный материал включает подложку, барьерный материал из слюды в форме чешуек, первый катализатор отверждения ионного типа и клей липкой ленты, причем клей липкой ленты присутствует в форме эпоксидного новолака и/или эпокси-фенольного новолака с функциональными группами n=0,1-8 и является инертным по отношению к первому катализатору отверждения, который присутствует в форме суперкислоты и/или производного суперкислоты, и в условиях вакуумного импрегнирования реагирует с циклоалифатическими эпоксидными группами пропиточного средства, которые содержатся в композиции пропиточного средства, с продолжительностями гелеобразования от 1 до 15 часов при температуре импрегнирования.

2. Твердый изоляционный материал по п. 1, в котором подложка присутствует в форме тканевого материала, нетканого материала, бумаги и/или в форме пленки.

3. Твердый изоляционный материал по п. 2, в котором барьерный материал находится на, в и/или поверх подложки.

4. Твердый изоляционный материал по любому из пп. 1-3, причем клей липкой ленты присутствует в форме диолов, триолов и/или полиолов.

5. Твердый изоляционный материал по любому из пп. 1-4, причем клей липкой ленты присутствует в количестве от 1 до 30 вес. %, предпочтительно от 2 до 15 вес. %, в особенности предпочтительно от 5 до 10 вес. %.

6. Твердый изоляционный материал по любому из пп. 1-5, причем первый катализатор отверждения присутствует в твердом изоляционном материале с концентрацией от 0,001 вес. % до 7,5 вес. %, например, в диапазоне от 0,001 до 5 вес. %, в частности, от 0,001 вес. % до 2 вес. %, и предпочтительно от 0,001 вес. % до 1 вес. %.

7. Твердый изоляционный материал по любому из пп. 1-6, причем суперкислота имеет значение pKs менее -3.

8. Твердый изоляционный материал по любому из пп. 1-7, причем первый катализатор отверждения присутствует в форме термически активируемой суперкислоты и/или термически активируемого производного суперкислоты.

9. Твердый изоляционный материал по п. 8, причем термически активируемая суперкислота и/или термически активируемое производное суперкислоты является комплексом тетрафторбората, сульфониевого производного, гексафторантимоната и/или гексафторфосфата и/или соединением с четвертичным органическим аммонием, и/или не содержащим сурьмы соединением.

10. Твердый изоляционный материал по любому из пп. 6-9, причем первый катализатор отверждения присутствует в форме суперкислоты латентного действия.

11. Твердый изоляционный материал по любому из пп. 1-10, причем первый катализатор отверждения начинает действовать при температуре в диапазоне от 20°С до 100°С, предпочтительно от 50°С до 80°С, и в особенности предпочтительно от 55°С до 75°С.

12. Твердый изоляционный материал по любому из пп. 6-11, причем первый катализатор отверждения присутствует в форме комплекса фтор-аниона суперкислоты, в частности в форме комплекса гексафторантимоната серебра с краун-эфиром, в частности, с 15-краун-5-краунэфиром.

13. Твердый изоляционный материал по любому из пп. 1-12, причем первый катализатор отверждения в отвержденном пропиточном средстве в системе изоляции достигает температуры стеклования свыше 110°С.

14. Твердый изоляционный материал по любому из пп. 1-13, причем продолжительности гелеобразования составляют от 2 до 12 часов, особенно предпочтительно от 2,5 до 10 часов при температуре импрегнирования.

15. Применение твердого изоляционного материала по любому из пп. 1-14 для изготовления системы изоляции, используемой в средне- и высоковольтных электрических машинах в электрических распределительных устройствах, вариантах применения со средним и высоким напряжением, выводах, выводах трансформаторов, выводах генераторов, и/или выводах высоковольтных установок для передачи постоянного тока.

16. Применение по п. 15, причем средне- и высоковольтные электрические машины являются вращающимися электрическими машинами в диапазоне среднего и высокого напряжения.

17. Электрическая машина, причем электрическая машина включает систему изоляции, изготовленную с твердым изоляционным материалом по любому из пп. 1-14.

18. Электрическая машина по п. 17, причем электрическая машина является вращающейся электрической машиной, предпочтительно вращающейся электрической машиной в диапазоне среднего и высокого напряжения.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Эпоксидная композиция для изоляции стержней обмотки электрических машин | 1970 |

|

SU473362A3 |

Авторы

Даты

2019-10-31—Публикация

2016-05-19—Подача