Изобретение относится к нанесению металлических покрытий, в частности к растворам контактного меднения, и может быть использовано в различных областях промышленности для нанесения медных покрытий на поверхность изделий из стали в качестве подслоя или для получения декоративного изображения, в том числе художественного, осаждением в окна защитного резиста.

Широко известны водные растворы для контактного меднения стали, содержащие сернокислую медь, серную кислоту и различные поверхностно-активные вещества (ПАВ), регулирующие скорость контактного обмена. [А.с. 1447930 СССР, МПК С23С 18/54. Водный раствор для контактного меднения изделий из углеродистой стали./ Ж.Ф. Коровай и др. (СССР). - №4113924/23-02; заявл. 05.09.86; опубл. 30.12.88, Бюл. №48]. Эти растворы обеспечивают формирование плотных, равномерных и прочно сцепленных со стальной основой медных покрытий. Однако, для получения качественного изображения на поверхности стали осаждением контактной меди в окна защитного рисунка, состав раствора должен быть таким, чтобы не оказывать разрушающего действия на защитный резист. При применении указанных растворов это требование во многих случаях не может быть обеспечено из-за сочетания высокой агрессивности раствора с высокой гидрофильностью, обусловленной действием ПАВ, известно, что чем меньше поверхностное натяжение жидкости, тем в меньшие поры она способна проникнуть. Другой причиной высокой проникающей способности является то, что восстановление меди происходит в результате разряда простых ионов, имеющих малые размеры и легко проходящих через поры защитного рисунка. В результате, значительная часть брака после контактного меднения вызвана появлением под резистом медной вуали в виде сплошного налета или отдельных точек, прожилок и пятен, ухудшающих декоративные свойства поверхности. Это обстоятельство требует повышенных требований к пористости защитного резиста, что сокращает номенклатуру средств пригодных для его создания.

На основании выше изложенного, логично предположить, что при прочих равных условиях, проницаемость защитного резиста будет меньше, если поверхностное натяжение раствора будет выше и если восстановление меди будет происходить в результате разряда комплексных ионов, размеры которых больше. Появление комплексов сказывается не только на проницаемости защитного рисунка, но и на качестве контактного осадка, который осаждается более гладким и менее пористым.

Известен водный раствор для контактного бронзирования стальных деталей, содержащий сернокислые соли меди, олова и железа, серную и винную кислоты. [А.с. 561751 СССР, МПК С23С 3/00. Водный раствор для контактного бронзирования стальных деталей./ В.Г. Степаненко и др. (СССР). - №2183917/02; заявл. 24.10.75; опубл. 16.06.77, Бюл. №22]. Раствор обеспечивает получение сплошного, прочно сцепленного с поверхностью бронзового покрытия толщиной 0,2-0,5 мкм. Недостатком раствора является сложность состава и высокая пористость покрытия обусловленная малой толщиной контактного осадка.

Наиболее близким к предлагаемому составу является водный раствор для контактного меднения, содержащий сульфат меди, серную кислоту и, в качестве комплексона, этилендиаминтетрауксусную кислоту (ЭДТА) или ее натриевые соли. [Пат. 2418097 РФ, МПК С23С 18/54. Раствор для контактного меднения / А.И. Демидов, А.А. Кикоть; ГОУ "СпбГПУ".- №2009126941/02; заявл. 13.07.2009; опубл. 10.05.2011, Бюл. №13]. Этот раствор позволяет получить прочное и мало пористое медное покрытие на стальной проволоке.

Недостатком данного состава является плохое качество изображения получаемого осаждением контактной меди в окна защитного резиста и непригодность для практического применения осадков меди толщиной более 0,5 мкм из-за слабой адгезии. Дело в том, что режим нанесения контактной меди при обработке стальной проволоки, использующейся для автоматической сварки углеродистых сталей, имеет свои особенности. Согласно отраслевым требованиям, скорость осаждения меди должна быть не менее 0,02 мкм/с. Это связано с высокой скоростью движения проволоки в процессе обработки (1-2 м/с). При этом масса осаждаемого медного покрытия должна составлять не менее (20-25⋅10-3 г/дм2, что соответствует средней толщине покрытия 0,2-0,3 мкм. Необходимая скорость осаждения в известном растворе достигается благодаря высокой концентрации ионов меди, причем из-за малой растворимости комплексов меди с ЭДТА в сильнокислой среде, только небольшая часть ионов меди связана в комплекс, а большая восстанавливается в виде простых ионов. Вследствие высокой активности ионов меди, сталь интенсивно растворяется под образующимся осадком и получить в нем прочно сцепленное покрытие большей толщины за счет увеличения времени выдержки образцов невозможно. По этой же причине, раствор проявляет высокую агрессивность по отношению к защитному резисту, рисунок получается искаженным медной вуалью и недостаточно контрастным.

Задачей изобретения - увеличение прочности сцепления покрытия и повышение качества изображения, получаемого осаждением контактной меди в окна защитного резиста.

Поставленная задача достигается использованием раствора для контактного меднения стали, содержащего сульфат меди, комплексон и серную кислоту, который в качестве комплексона содержит трилон Б (динатриевую соль этилендиаминтетрауксусной кислоты) при следующем соотношении компонентов, г/л: сульфат меди 5-20; трилон Б 2-10, причем в молярном отношении трилон Б : сульфат Cu(II), равном не более 1,0; серная кислота 50-120.

В другом варианте воплощения изобретения раствор дополнительно содержит соль олова Sn(II) 0,05-2,5 г/л в пересчете на металл.

В растворах с концентрацией исходных компонентов в выбранных интервалах достигается снижение скорости контактного обмена за счет ингибирования реакции восстановления ионов меди и реакции растворения стали, что способствует увеличению прочности сцепления осаждающихся медных покрытий с металлом основы, а восстановление меди из комплексов снижает вероятность появления медной вуали на рисунке так, как проницаемость защитного резиста для комплексных ионов ниже, чем для простых двухвалентных ионов меди.

Экспериментально установлено, что оптимальная концентрация сульфата меди в растворе находится в интервале 5-20 г/л. При содержании сернокислой меди менее 5 г/л создается недостаток ионов меди, снижается скорость осаждения, процесс сопровождается заметным выделением водорода, который задерживаясь на стали, препятствует осаждению в этих местах меди, что приводит к повышению пористости осадка. Повышение концентрации соли меди более 20 г/л нецелесообразно, из-за возрастания числа свободных ионов металла в растворе ухудшается адгезия медного покрытия и наблюдается появление вуали на рисунке.

Скорость контактного восстановления меди на стали зависит также и от концентрации серной кислоты в растворе. Установлено, что при ее концентрации 50-120 г/л получаются наиболее компактные и прочно сцепленные со сталью осадки. При меньшем содержании серной кислоты увеличивается пористость покрытия. При избытке серной кислоты происходит быстрое растворение стали без эквивалентного осаждения меди, в результате чего уменьшается прочность сцепления покрытия с подложкой.

Выбор в качестве комплексона трилона Б обусловлен тем, что применение ЭДТА для приготовления раствора затруднено ее малой растворимостью, а другие соли натрия ЭДТА более дорогие и дефицитные. При концентрации трилона Б менее 2 г/л, возрастает число свободных ионов металла в растворе и ухудшается адгезия медного покрытия. С увеличением концентрации лиганда более 10 г/л выпадает в осадок малорастворимый комплекс меди с ЭДТА. Если в исходном растворе имеется избыток трилона Б в молярном отношении к Cu(II), то введение в раствор серной кислоты сопровождается образованием осадка ЭДТА.

Установлено, что наличие в растворе меднения небольшого количества соли олова позволяет улучшить качество изображения, образованного медным осадком, за счет предотвращения образования вуали. Такое ингибирующее действие ионов Sn(II) может быть связано с их способностью адсорбироваться на поверхности различных металлов, в том числе и на стали в растворах серной кислоты. В процессе контактного обмена на поверхности стали происходит восстановление олова в сплав с медью, цвет покрытия от розового до желтого, в зависимости от концентрации солей олова и меди в растворе. Содержание соли олова в растворе зависит от цели введения добавки, для улучшения сцепления покрытия и уменьшения вуали на рисунке достаточно 0,05-0,5 г/л в пересчете на металл, повышение концентрации изменяет окраску покрытия на желтое, характерное по цвету для бронзы с содержанием олова 14-20%. Такое покрытие имеет красивый цвет и может быть использовано в качестве декоративного на различных стальных деталях. При содержании добавки менее 0,05 г/л ее действие не эффективно, увеличение концентрации олова более 2,5 г/л не приводит к увеличению скорости осаждения сплава и улучшению качества покрытия, кроме того, растворы с меньшей концентрацией соли олова дольше сохраняют стабильность в работе. Для получения бронзового покрытия возможно применение сульфата или хлорида олова, поэтому в формуле изобретения указана соль олова в пересчете на металл.

Раствор готовят растворением в отдельных порциях воды сульфата меди и трилона Б. Затем к раствору трилона Б добавляют при перемешивании раствор сульфата меди. К полученной смеси последовательно добавляют серную кислоту и, при необходимости, навеску соли олова, доводят объем раствора до рабочего водой.

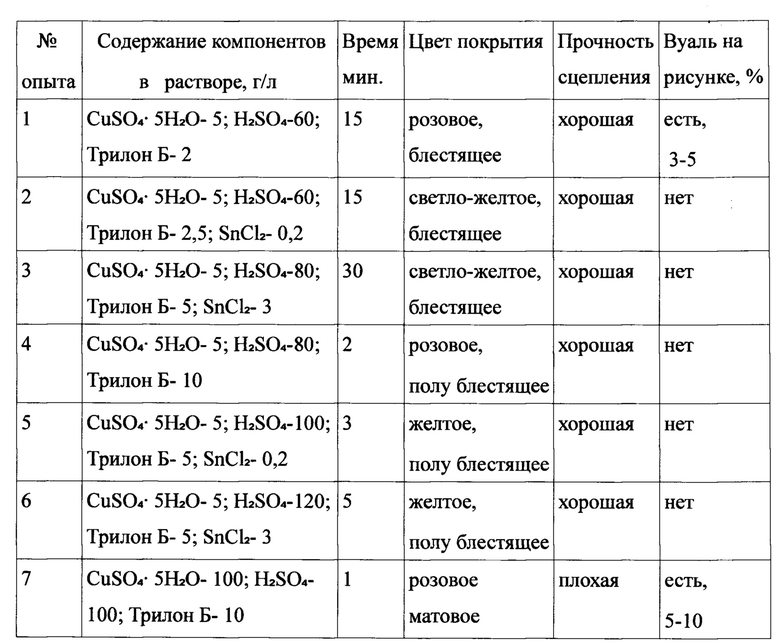

Использование раствора иллюстрируется примерами представленными в таблице.

Подготовленные образцы из тонколистовой стали холодной прокатки марки 08КП были обработаны в изобретенном растворе и в растворе по прототипу, время меднения 1-30 мин, температура всех растворов 18-25°С.

Подготовка поверхности образца включает шлифование, полирование, обезжиривание, нанесение рисунка водостойким маркером и водостойкой тушью, активирование в соляной кислоте и межоперационные промывки.

Об эффективности изобретенного раствора судили по прочности сцепления и внешнему виду покрытия.

Контроль прочности сцепления медных покрытий со сталью проводили методом нанесения сетки царапин по ГОСТ 9.302-88 и испытанием на отслаивание, путем наложения на поверхность покрытия специальной липкой ленты с последующим отрывом ее и осмотром образца на наличие отслоения под микроскопом при увеличении 16-32х. В случае полного или частичного отслоения покрытия результат считается плохим, если пленка без повреждений - хорошим.

Внешний вид покрытия оценивали визуально по цвету, равномерности, наличию вуали на рисунке (в % от общей площади рисунка).

В предлагаемом растворе были получены мелкокристаллические блестящие и полу блестящие покрытия прочно сцепленные со сталью и без вуали на рисунке. В зависимости от назначения покрытия, в предлагаемом растворе можно получать осадки различной толщины, вплоть до 5 мкм, за счет различной выдержки стали в растворе без ухудшения качества осадка. В известном растворе изображение получается с вуалью, которая искажает рисунок, а выдержка образцов в растворе более минуты приводит к полному отслоению покрытия, то есть получить прочное сцепление осадков толщиной более 0,5 мкм невозможно.

Общим для прототипа и заявляемого способа является наличие в составе раствора для контактного меднения поверхности стали, сульфата меди, серной кислоты, динатриевой соли этилендиаминтетрауксосной кислоты (трилон Б) и воды.

Отличительные признаки:

- соотношение компонентов в растворе;

- дополнительное введение в раствор соли олова.

Из известных источников информации технических решений, решающих поставленную задачу и обладающих всей совокупностью признаков ограничительной и отличительной частей формулы заявляемого изобретения - не выявлено.

Неочевидность, а следовательно, изобретательский уровень заявляемого технического решения вытекает из того, что несмотря на известность ряда существенных признаков нахождение их комбинации и интервалов используемых компонентов требует значительного времени и затрат.

Изменение концентрации компонентов известного раствора и введение в его состав соли олова придает ему новые ранее неизвестные свойства. В предлагаемом растворе формируются гладкие, компактные медные покрытия, обладающие сцеплением со сталью удовлетворяющим требованиям ГОСТ 9.302-88. В то же время, при осаждении покрытия в окна защитного резиста, поверхность под резистом оказывается малодоступной для комплексных ионов меди, что расширяет номенклатуру средств пригодных для создания рисунка, например, позволяет использовать обычные водостойкие маркеры и водостойкую тушь для получения изображения высокого качества.

Получаемые покрытия могут быть использованы в качестве подслоя при последующем электролитическом наращивании меди из кислых электролитов, а также в качестве декоративных покрытий.

Изобретение относится к нанесению металлических покрытий, в частности к растворам для контактного меднения изделий из стали, и может быть использовано в различных областях промышленности для нанесения на поверхность изделий из стали медного покрытия, выполняющего роль подслоя или декоративного изображения, в том числе художественного. Раствор содержит 5-20 г/л сульфата меди, 50-120 г/л серной кислоты, 2-10 г/л трилона Б и воду. Причем молярное отношение трилона Б к сульфату меди в растворе равно не более 1,0. Раствор дополнительно может содержать соль олова 0,05-2,5 г/л, в пересчете на металл. Изобретение обеспечивает получение гладких, компактных медных покрытий, обладающих хорошим сцеплением со сталью, в том числе при осаждении в окна защитного резиста и при получении декоративных изображений высокого качества. 1 з.п. ф-лы, 1 табл.

1. Раствор для контактного меднения изделий из стали, содержащий сульфат меди, серную кислоту, комплексон и воду, отличающийся тем, что он в качестве комплексона содержит трилон Б при следующем соотношении компонентов, г/л:

2. Раствор по п. 1, отличающийся тем, что он дополнительно содержит соль олова (в пересчете на металл) 0,05-2,5 г/л.

| РАСТВОР ДЛЯ КОНТАКТНОГО МЕДНЕНИЯ | 2009 |

|

RU2418097C2 |

| Водный раствор для контактного меднения изделий из углеродистой стали | 1986 |

|

SU1447930A1 |

| Водный раствор для контактного бронзирования стальных деталей | 1975 |

|

SU561751A1 |

| US 10060034 B2, 28.08.2018. | |||

Авторы

Даты

2019-11-01—Публикация

2018-12-19—Подача