Изобретение относится к области разработки экологически безопасного смесевого твердого ракетного топлива, которое может быть использовано в ракетных двигателях на твердом топливе (РДТТ) для противоградовых и высотных научно-исследовательских ракет, в любительском и экспериментальном ракетостроении, для моделей ракет, предназначенных для ракетно-космического моделирования в сфере технических видов творчества молодежи и детских развивающих игр.

Литьевые топлива на основе перхлората калия (ПХК) давно известны. В 1943-45 годах начали разрабатываться литьевые энергонасыщенные топлива на основе перхлоратов, где в качестве горючего используются смолы и полимеры. Это топлива GALCIT, которые содержат перхлорат калия (70-80%) и битум (20-30%), и Aeroflex которые содержат перхлорат калия (70-80%) и полиметилметакрилат (20-30%) (Roger D. Launius. То Reach the High Frontier: A History of U.S. Launch Vehicles. University Press of Kentucky. 2003, P. 233). Для них Jmax = 180-190 с.

Однако, у топлив на основе перхлоратов металлов - высокий показатель степени N в законе горения в широком диапазоне давлений, более 0,6:

V=Vo*PN

где V это скорость горения топлива, Vo скорость горения топлива при давлении 1 атм., Р - давление, при котором горит топливо, N - показатель степени (барический коэффициент).

При этом горение данных топлив характеризуется пульсациями, а стабилизация горения наступает при давлениях выше 70 атм, что затрудняет конструирование ракетных двигателей (Пономаренко В.К. Ракетные топлива. ВИККА им. А.Ф. Можайского, СП-б.: 1995, с. 372).

Прямым прототипом предлагаемым топливам являются топлива на основе перхлората калия и сорбитола, где применение «нитрилсодержащих» добавок (преимущественно простых и комплексных цианидов, обычно желтой кровяной соли - ЖКС) делает возможным нормальное стабильное горение от 1 до 40 атм. (Ребеко. А.Г. RU 2594218 // Новые ракетные топлива на основе перхлоратов металлов).

Одним из недостатков недавно открытых топлив относительно низкий удельный импульс: около 180 с. при давлении 40 атм в камере сгорания. Также, достаточно низкий барический коэффициент N<0,34, который не позволяет развить высокое давление в камере сгорания. Это снижает эффективность работы РДТТ. С другой стороны, неполная растворимость ПХК в расплавленном сорбите чревата тем, что его нерастворенные частички могут выпадать в осадок при изготовлении зарядов большой массы. Это приводит к неоднородности состава в заряде, что нежелательно. Гетерогенный характер горения приводит к снижению скорости горения. Для прототипа она составляет 20-25 мм/с. Это плохо, если мы хотим получить быстрогорящие составы для двигателей торцевого горения. И наконец, составы на основе ПХК и сорбитола кристаллизуются через некоторое время, что плохо для конструирования двигателей с высоким давлением в камере сгорания. В камере сгорания двигателя большого диаметра (более 40 мм) топливные заряды из такого топлива под действием давления газа трескаются, что приводит к лавинообразному повышения площади горения и взрыву.

В настоящем изобретении вышеперечисленные проблемы решаются тем, что для топлив на основе сорбитола (где он является одновременно и связкой и горючим) вместо ПХК как окислителя берутся перхлораты легких щелочных металлов, натрия (ПХН) и лития (ПХЛ), которые полностью растворяются в расплаве сорбита. Это дает сразу много преимуществ.

Во первых, замена калия на натрий и литий повышают предельную скорость истечения Ve (м/с).

По расчетам по программе PropEP (Propellant Evaluation Program) при давлении в камере сгорания 40 атм., и внешнем противодавлении атмосферы 1 атм. для стехиометрических составов найдены следующие значения Ve:

67,8% ПХН+27,5% сорбитола+4,7% ЖКС Ve=1911 м/с (состав 1)

62,6% ПХЛ+33% сорбитола+4,4% ЖКС Ve=2029 м/с (состав 2)

Потом, оба окислителя, и ПХН и ПХЛ полностью растворяются в расплаве сорбитола в диапазоне температур 90-160°С, а при охлаждении до комнатной температуры не выпадают в осадок, но образуют твердый раствор. Что проявляется в пониженной плотности составов по сравнению с теоретически вычисленной: 1,8 грам/см3 против 2 грам/см3. Составы нового типа, как и требуется, полностью гомогенные. Кроме того, они имеют резиноподобную консистенцию, т.е. обладают эластичными свойствами. Это редкое исключение для топлив на основе сорбитола.

Однако горение этих составов носит аномальный характер. Воспламенение заряда здесь наступает только после плавления его поверхности, что сопровождается взрывообразной вспышкой образующегося расплава. При горении в двигателе это обычно приводит к взрыву. Взрыва удается избежать, если в двигателе зажать шашку такого топлива (состав 1 или 2) между столбиками топлива, которое горит стабильно. Например, на основе ПХК и сорбитола: 68% ПХК+27,2% сорбитол+4,8% ЖКС (состав 3). Но все равно, в момент прохождения фронта горения через шашку такого топлива (состав 1 или 2) остроконечная реактивная струя превращается в шарообразное пламя, что иногда сопровождается объемным взрывом вне двигателя. Это говорит об эрозионном горении данного состава. Всевозможные добавки низкомолекулярных веществ, которые растворяются в расплаве сорбитола, углеводы (сахароза, глюкоза и фруктоза) и полифенолы (резорцин, флороглюцин и пирогаллол), не помогают устранить этот вредный эффект. Но оказалось, что добавление растворимых в расплаве сорбита высокомолекулярных соединений, таких традиционных загустителей как: карбоксиметилцеллюлоза, поливиниловый спирт (ПВС), желатин, альгиновая кислота, пектин, агар-агар, каррагинан и крахмал позволяют избавиться от этого неприятного явления. Для составов 1 и 2 добавка этих веществ сверх указанной стехиометрии в количестве 2-5% подавляет этот вредный эффект, и горение на воздухе начинается без заметного плавления испытуемого заряда и без вспышки. Возможное объяснение стабилизации горения зарядов этого типа дает эксперимент, где добавляется 10% карбоксиметилцеллюлозы (КМЦ) сверх стехиометрии. При горении столбика такого топлива, в пламени образуется своеобразный пористый «фитиль» из несгоревшего углерода, по форме повторяющий очертания сгоревшего заряда. Возможно, при горении поверхности он не дает расплаву топлива растекаться, пропуская его по порам к пламени, где он быстро сгорает, подобно парафину в свечке с фитилем. При уменьшении количества КМЦ высота наблюдаемого фитиля уменьшается, и при уменьшении добавки КМЦ до 2% он становится ненаблюдаемым.

Действие загустителя, видимо, сводится к двум факторам. Во первых он мешает растекаться расплаву топлива при горении, во вторых способствует образованию вышеописанного «фитиля горения.»

Замена ЖКС на другие соединения, содержащие в своей химической формуле нитрильную группу: цианид или цианат или тиоцианат: CuCN, NaCN, K3Fe(CN)6, Na2FeNO(CN)5, KSCN, KOCN, CuSCN, ничего не меняет в описанной картине подавления вышеописанного эрозионного горения. То есть, этот эффект связан исключительно с добавкой загустителей.

Интересно, что подобный вредный эффект никогда не наблюдается для состава 3 и ему подобных. В отличие от составов 1 и 2, при нагреве до температуры вспышки 190°С он образует густой вязкий расплав. В то время как составы 1 и 2 при нагреве до температуры вспышки 210-220°С образуют легкоподвижные расплавы (консистенция подобна таковой как у расплавленного парафина), что подтверждает вышеприведенную гипотезу.

Добавки описанных загустителей к составам 1 и 2 нормализуют работу РДТТ, исключая возможность взрыва. Наиболее подробно стабилизирующее действие добавки-загустителя было изучено на примере крахмала. Отличная растворимость компонентов в расплавленном сорбите позволяет, в отличие от случая с составом 3, использовать крайнее простую технологию приготовления топлива. Здесь компоненты можно даже не перемешивать, так как они полностью растворяются при нагреве до 160°С, образуя гомогенный расплав. Для полного удаления воды, которая берется из кристаллогидратов ПХН и ПХН, нагрев расплава приходится проводить под вакуумом (1-18 мм рт.ст.). В этом есть определенное преимущество технологии, так как одновременно удаляются остатки воздуха. После охлаждения готовый продукт представляет собой резиноподобную массу. Состав 1 заметно гигроскопичен, а состав 2 малогигроскопичен - с ним можно работать на атмосферном воздухе в течение часа без опасения его обводнения. Добавки 2% загустителей сильно меняют свойства материала топлив:

1. в отличие от исходных составов 1 и 2 у них появляется сильная адгезия к металлам

2. максимальное растяжение на разрыв достигает 300% против 100% у материалов без добавок

После изготовления материал топлива заливается в корпус двигателя в расплавленном виде, или просто плавится в корпусе двигателя. После охлаждения до комнатной температуры застывший расплав снова обретает резиноподобную консистенцию, и образовавшийся заряд надежно прилипает к стенкам двигателя, решая проблему сцепления заряда со стенками двигателя

Пример 1

В стеклянном сосуде с газоотводом, который соединен с вакуумным насосом, смешивают 28,7 грамм моногидрата ПХН, 13,14 грамм сорбитола, 1 грамм пищевого крахмала, 1,75 грамм ЖКС и 10 грамм воды. Смесь нагревают до 160°С при перемешивании в течение 10 минут, для наиболее полного удаления воды. Потом охлаждают до комнатной температуры, после чего сосуд герметизируют, и включают вакуумный насос. После этого включают вакуумный насос, и нагревают до 160°С в течение 30 минут. В конце этой процедуры давление в сосуде падает до 5 мм рт.ст., что обеспечивает полное удаление воды из расплава. Описанная последовательность действий позволяет избежать интенсивного пенообразования, связанного с влиянием крахмала на свойства расплава.

После этого реакционный сосуд с готовым топливом (Состав А) охлаждают до комнатной температуры, и только после этого напускают в него атмосферный воздух, после чего готовый продукт извлекают. Скорость горения образцов полученного топлива на открытом воздухе в бронировке wo=4,3 мм/с. Температура самовоспламенения топлива на воздухе составила 220°С при скорости нагрева 0,5°С/сек.

Пример 2

В стеклянном сосуде с газоотводом, который соединен с вакуумным насосом, смешивают 50,37 грамм тригидрата ПХЛ, 13,17 грамм сорбитола, 1 грамм пищевого крахмала, 1,75 грамм ЖКС и 10 грамм воды. Смесь нагревают до 160°С при перемешивании в течение 10 минут, для наиболее полного удаления воды. Потом охлаждают до комнатной температуры, после чего сосуд герметизируют, и включают вакуумный насос.

После этого сосуд с топливной смесью нагревают до 160°С в течение 30 минут.

В конце этой процедуры давление в сосуде падает до 5 мм рт.ст., что обеспечивает полное удаление воды из расплава. Описанная последовательность действий позволяет избежать интенсивного ценообразования, связанного с влиянием крахмала на свойства расплава. После этого реакционный сосуд с готовым топливом (Состав Б) охлаждают до комнатной температуры, и только после этого напускают в него атмосферный воздух, после чего готовый продукт извлекают. Скорость горения образцов полученного топлива на открытом воздухе в бронировке wo=4,8 мм/с. Температура самовоспламенения топлива на воздухе составила 214°С при скорости нагрева 0,5°С/сек.

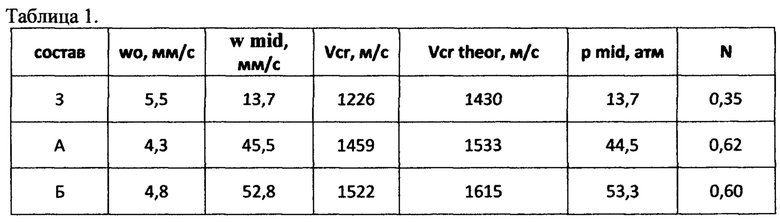

Полученные составы были испытаны в двигателях, сделанных из бумажно-бакелитовой трубки толщиной 2 мм, внешним диаметром 16 мм, внутренним диаметром 12 мм, и керамического сопла с дыркой диаметром 2 мм. Масса образцов составов была одинакова - 7,4 грамм. Тяга двигателей регистрировалась электронным тягоизмерителем, воспламенение зарядов РДТТ производилось калильной проволочкой.

Результаты испытаний составов А и Б представлены на рис. 1. Видно, что в отличие от состава 3, составы А и Б демонстрируют высокую скорость горения и тягу. Из данных электронного тягоизмерителя были получены значения средней тяги, по которой можно оценить среднюю скорость горения в камере сгорания w mid (мм/с), среднее давление в камере сгорания р mid (атм) и скорость истечения из критической части сопла-дырки Vcr (м/с). Данные экспериментов собраны в таблице 1. Из представленных данных может быть примерно оценен барический коэффициент по формуле N=Ln(w mid/wo)/Ln(p mid/1), принимая po=1 атм.

Видно, что барический коэффициент составов А и Б примерно одинаков, и значительно больше, чем у состава 3. Это одна из причин того, что скорость горения и давление в камере сгорания намного больше, чем для случая с составом 3. Кроме того, найденные скорости истечения Vcr очень близки к теоретическим значениям скорости истечения Vcr theor, вычисленным по программе РгорЕР. В отличие от состава 3, энергетические потери здесь минимальны - 5% потери скорости истечения против 15% для состава 3.

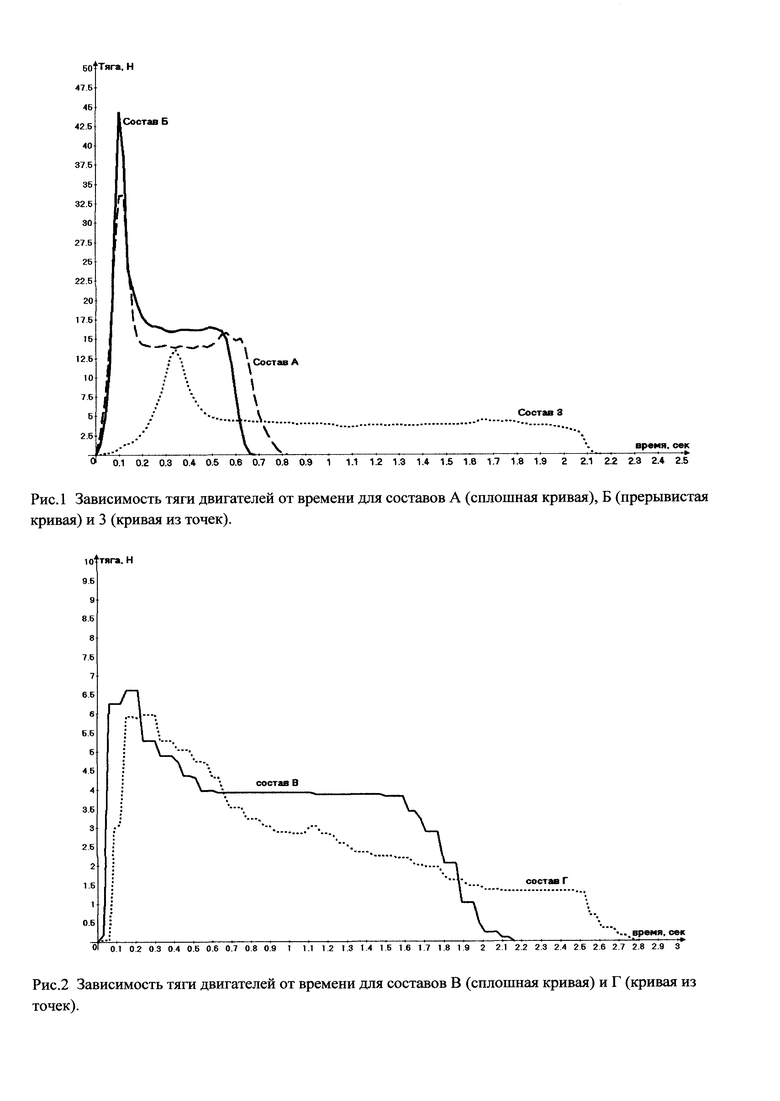

Эффект подавления эрозионного горения топлив на основе сорбитола и перхлоратов лития и натрия в РДТТ наблюдается для всех вышеперечисленных загустителей. Для разнообразия представлены диаграммы только двух примеров для составов В и Г, где к составу 2 добавлены 2% КМЦ и ПВС соответственно (рис. 2).

Таким образом, получены новые уникальные литьевые составы, которые при застывании из расплава дают эластичные резиноподобные топлива, обладающие высокой энергетикой. Которые обладают высокой скоростью горения и высоким барическим коэффициентом. Простая технология изготовления новых топлив позволяет на их основе конструировать недорогие мощные двигатели торцевого и канального горения. Резиноподобные свойства состава Б в герметично закрытом контейнере сохраняются уже более трех лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластификаторы для ракетных топлив на основе сорбитола и перхлората калия | 2018 |

|

RU2705059C1 |

| НОВЫЕ РАКЕТНЫЕ ТОПЛИВА НА ОСНОВЕ ПЕРХЛОРАТОВ МЕТАЛЛОВ | 2014 |

|

RU2594218C2 |

| Способ изготовления заряда РДТТ из смесевого ракетного топлива | 2015 |

|

RU2626353C2 |

| ГИБРИДНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2569960C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО УСКОРЕНИЯ ТВЕРДЫХ ТЕЛ | 2015 |

|

RU2599309C1 |

| Способ электротермического ускорения твердых тел | 2015 |

|

RU2607821C1 |

| Малогабаритный импульсный РДТТ, работающий в режиме низкоскоростной детонации | 2016 |

|

RU2644804C1 |

| Способ магнитодинамического ускорения твердых тел | 2016 |

|

RU2617004C1 |

| ВОСПЛАМЕНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ РАКЕТНЫХ ТОПЛИВ | 1996 |

|

RU2133725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА ИЗ БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2007 |

|

RU2349566C1 |

Изобретение относится к литьевому смесевому ракетному топливу на основе окислителя - перхлората лития и натрия, органического горючего-связки – сорбитола и катализатора горения, выбранного из группы: цианид, цианат или тиоцианат. При этом топливо содержит загуститель с высокой молекулярной массой, который растворяется в расплаве сорбитола, выбранный из группы: карбоксиметилцеллюлоза, поливиниловый спирт, желатин, альгиновая кислота, пектин, агар-агар, каррагинан и крахмал, в количестве 2-5 мас.% сверх стехиометрии смеси, включающей перхлорат лития или натрия, сорбитол и катализатор горения. Состав имеет повышенную адгезию к металлу, а при застывании образует эластичное резиноподобное топливо с максимальным растяжением на разрыв до 300%, обладающее высокой энергетикой, высокой скоростью горения, до 53 мм/с при давлении 53 атм в камере сгорания и имеет высокий барический коэффициент - 0,6. Простая технология изготовления позволяет на его основе получать недорогие мощные двигатели торцевого и канального горения, при этом резиноподобные свойства в герметично закрытом контейнере сохраняются более трех лет. 2 ил., 1 табл.

Литьевое смесевое резиноподобное ракетное топливо, содержащее окислитель - перхлорат лития или перхлорат натрия, органическое горючее-связку - сорбитол и катализатор горения, выбранный из группы: цианид, цианат или тиоцианат, отличающееся тем, что содержит загуститель с высокой молекулярной массой, который растворяется в расплаве сорбитола, выбранный из группы: карбоксиметилцеллюлоза, поливиниловый спирт, желатин, альгиновая кислота, пектин, агар-агар, каррагинан или крахмал, в количестве 2-5 мас.% сверх стехиометрии смеси, включающей перхлорат лития или перхлорат натрия, сорбитол и катализатор горения.

| НОВЫЕ РАКЕТНЫЕ ТОПЛИВА НА ОСНОВЕ ПЕРХЛОРАТОВ МЕТАЛЛОВ | 2014 |

|

RU2594218C2 |

| Способ возведения столбчатой опоры моста | 1980 |

|

SU885409A1 |

| CN 107641066 A, 30.01.2018 | |||

| DE 1646311 A1, 08.07.1971 | |||

| US 2996370 A, 15.08.1961. | |||

Авторы

Даты

2019-11-01—Публикация

2018-11-12—Подача