Изобретение относится к способу изготовления заряда твердотопливного ракетного двигателя (РДТТ).

Существуют разные способы приготовления твердого смесевого ракетного топлива (СРТ), имеющие своей целью его заправку в РДТТ. Одним из первых был способ приготовление твердых шашек СРТ, которые потом вкладывались в корпус РДТТ. В силу ряда причин он не очень удобен для изготовления очень маленьких и больших двигателей на основе смесевого топлива. Для маленьких модельных ракетных двигателей (МРД), например, оказалось удобным прессование порошка смесевого топлива прямо в корпусе двигателя (Scott Dixon, Barry Tunick, Edwin Brown. Composite propellant compositions / Patent US 20040094250 A1).

Иногда для изготовления МРД бывают удобными т.н. «литьевые составы», когда расплавленное топливо просто заливается в корпус двигателя (Игорь Афанасьев, Андрей Суворов. В космос на сахаре: «Карамельное» топливо». «Популярная механика», 2008, №4, с. 80). Для изготовления больших зарядов прямо в корпусе двигателя часто тоже используются литьевые составы, которые по своей природе обычно очень вязкие, и нуждаются в предварительном вальцевании для получения гомогенного состава. После помещения в корпус РДТТ обычно приходится долго ждать (5-10 суток), пока горючее-связка не заполимеризуется (Процун Е.Г., Звонарев Ю.В. СМЕСЕВОЕ ТВЕРДОЕ РАКЕТНОЕ ТОПЛИВО // Патент RU 2258057, 28.10.2003). При этом корпус двигателя с топливом все время приходится подогревать, строго соблюдая температурный режим. При этом «живучесть» топливного состава, при котором он сохраняет необходимое вязкотекучее состояние, составляет 5-10 часов, после чего его дальнейшая переработка становится невозможной. Само устройство для приготовления топлива очень сложное, и при вальцевании возможен захват пузырьков воздуха. (Гаранин Л.П., Куценко Г.В. СПОСОБ ПРИГОТОВЛЕНИЯ ТОПЛИВНОЙ МАССЫ ДЛЯ ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА // Патент RU 2316524, 20.07.2006). Видно, что сама технология достаточно сложная и обладает массой недостатков:

1. Существует опасность нарушить технологический режим, так как после срока живучести вся топливная масса пропадает.

2. Существует опасность получения бракованной шашки РТ в корпусе двигателя, если был нарушен температурный режим.

3. Необходимость использовать сложные гомогенизаторы-вальцеваторы, что делает возможным приготовить РДТТ только в заводских условиях.

4. Длительное время приготовления топлива, что связано с его полимеризацией.

5. Возможность захвата пузырьков воздуха в топливную массу при ее вальцевании. Для чего приходится применять дополнительно специальное вакуумирование.

6. Возможно налипание вязких компонентов в аппарате смесителя и гомогенизатора на элементы оборудования, что уменьшает точность дозирования как компонентов топлива, так и самого топлива.

7. Сложность процесса приготовления «литьевых топлив» делает невозможным приготовление РДТТ на месте запуска, аналогично заправке ракет на основе жидкостных реактивных двигателей. Что конечно затрудняет массовое внедрение РДТТ в космонавтике.

Задача, на решение которой направлено настоящее изобретение, заключается в создании более простой технологии, которая позволила бы избавиться от этих недостатков.

Задача решается с помощью вакуумного термического прессования порошкообразного топлива. Порошкообразная топливная смесь изначально должна включать органическое горючее в твердом виде в порошке, который плавится при относительно низкой температуре. Намного ниже, чем температура воспламенения топлива. Известно, что перхлорат аммония начинает разлагаться при 150°С. Для СРТ на основе перхлората аммония это может быть порошкообразный севилен («клей» с высокой адгезией для многих материалов и порошков, сополимер полиэтилена и винилацетата), который размягчается в диапазоне температур 60-80°С, или порошкообразный битум, который плавится в диапазоне температур 50-90°С. Для топлив на основе перхлората калия это может быть сорбит, который плавится в диапазоне температур 80-120°С.

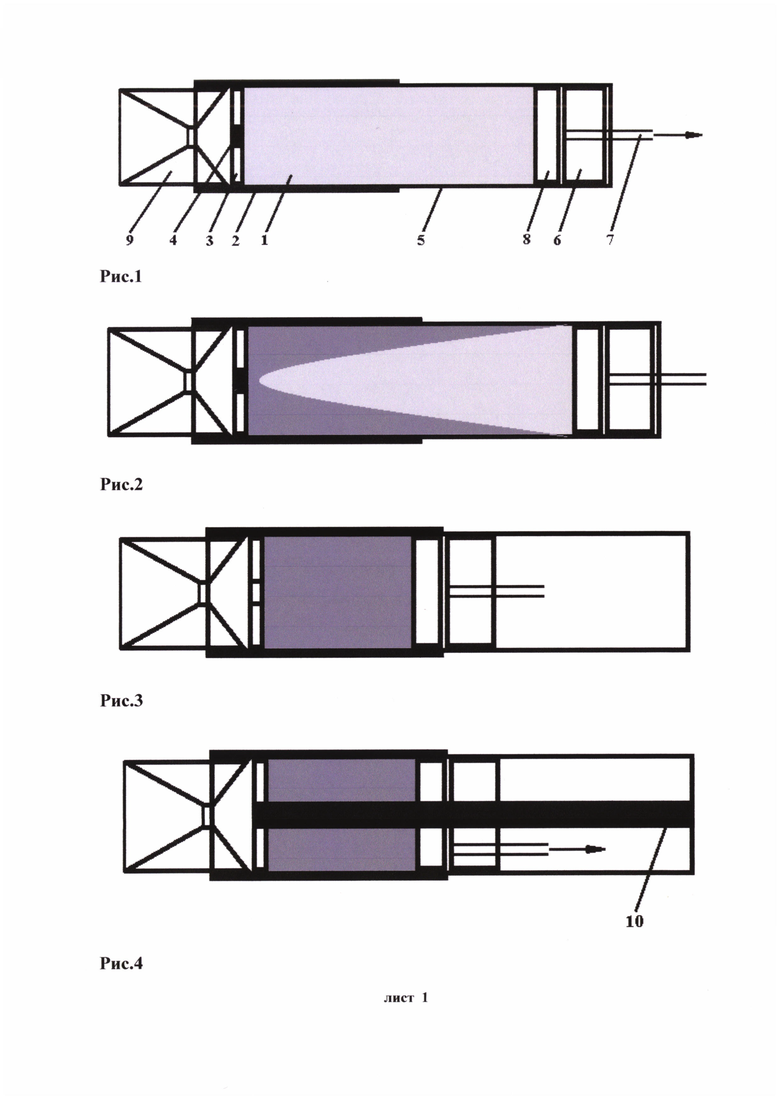

Порошкообразная топливная смесь 1 помещается в корпус двигателя 2, где на дне корпуса 3 находится технологическая заглушка в виде перегородки 4 (Рис. 1). С другой стороны корпуса временно размещается технологический цилиндр 5, который содержит тщательно подогнанный поршень 6. Это необходимо для того, чтобы вместить необходимое количество топлива, так как при прессовании объем смеси сильно уменьшается. При необходимости технологический цилиндр может быть в дальнейшем корпусом ракеты. В поршне содержится газоотвод 7, который позволяет удалять воздух из топливной смеси. При удалении воздуха в откачиваемом объеме создается вакуум. С одной стороны, это позволяет избежать пустот и каверн в топливе. С другой стороны, под действием атмосферного давления поршень начинает давить на топливную смесь. Таким образом получается пресс.

После откачки воздуха корпус двигателя начинает прогреваться, начиная со дна и с боковой поверхности (Рис. 2). Это может быть обеспечено тем, что корпус двигателя, облаченный съемной рубашкой-стаканом, погружается в сосуд, содержащий водный раствор соли, который подогревается электронагревателем со дна сосуда. В этом методе, который уже использовался на практике, был зарегистрирован значительный градиент температур солевого раствора: температура на дне может превышать таковую на поверхности на 30-50 градусов, что и необходимо для осуществления нужного характера нагрева. Или нагрев корпуса осуществляется нагревательными элементами, которые расположены на его поверхности, и их нагрев управляется электроникой, которая обеспечивает описанный выше характер нагрева.

По мере подплавления топливной смеси поршень начинает двигаться ко дну двигателя, спрессовывая смесь до тех пор, пока она полностью не превратится в расплав (Рис. 3). Чтобы смесь не попала в газоотвод, в нем размещается специальный фильтр из волокнистого материала. Так как подплавление топливной смеси идет со дна и стенок корпуса, то его засорение расплавом происходит в самый последний момент, в момент завершения процесса. Или перед поршнем 6 можно поставить еще один дополнительный поршень 8, у которого зазор со стенками корпуса составляет порядка размера частиц топливной смеси. При этом порошок будет заперт в вакуумированном объеме, а воздух будет удаляться через зазор. Для того чтобы дополнительный поршень не перекрыл отверстие газоотвода, его поверхность, обращенная к газоотводу, должна иметь определенную шероховатость или специальные каналы-насечки. После расплавления всей смеси двигатель охлаждается, смесь застывает и схватывается, и таким образом весь органический компонент топлива превращается в надежную связку-клей. То есть легкоплавкое вещество или термопластичный полимер после нагревания в процессе прессования становится связующим компонентом топлива. После этого поршень с газоотводом извлекается, а дополнительный поршень после определенных процедур может быть оставлен как заглушка двигателя.

Или специальная заглушка может быть вклеена после его извлечения. Технологическая заглушка на дне корпуса тоже убирается, открывая доступ к топливной массе. Сопло 9 может вклеиваться после удаления всего дна, или удаление заглушки просто открывает выход поверхности сформированной шашки. При этом дно двигателя должно быть сделано из сгорающего материала.

Этот метод наиболее удобен для приготовления зарядов торцевого горения. Для массового изготовления небольших МРД поршень с газоотводом может создавать вакуум в общей камере, где расположено много двигателей. Здесь на каждый двигатель предусмотрен отдельный дополнительный поршень.

Для изготовления зарядов канального горения технологическая заглушка на дне корпуса соединена с профилем 10, который формирует канал в будущей шашке (Рис. 4). При этом поршень с газоотводом имеет отверстия, точно совпадающие с формой профиля.

Таким образом, предлагаемый способ позволяет максимально упростить технологию изготовления заряда РДТТ, сократить сроки его изготовления на порядок, делает возможным заправку двигателя топливной смесью непосредственно на месте запуска ракеты. Топливная смесь может быть изготовлена в специальном блендере из исходных компонентов. Это исключает необходимость транспортировки как исходного топлива, так и снаряженного топливом двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ракетные топлива на основе сорбитола и перхлоратов натрия и лития | 2018 |

|

RU2705058C1 |

| НОВЫЕ РАКЕТНЫЕ ТОПЛИВА НА ОСНОВЕ ПЕРХЛОРАТОВ МЕТАЛЛОВ | 2014 |

|

RU2594218C2 |

| Пластификаторы для ракетных топлив на основе сорбитола и перхлората калия | 2018 |

|

RU2705059C1 |

| Малогабаритный импульсный РДТТ, работающий в режиме низкоскоростной детонации | 2016 |

|

RU2644804C1 |

| ПИРОТЕХНИЧЕСКАЯ СИСТЕМА ВОСПЛАМЕНЕНИЯ СОПРОВОЖДЕНИЯ | 2000 |

|

RU2178093C2 |

| Ракетная двигательная установка с устройством диспергирования твёрдого топлива | 2019 |

|

RU2718106C1 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ АВИАЦИОННОЙ РАКЕТЫ И УСТРОЙСТВО ДЛЯ ЕГО ФОРМОВАНИЯ | 2014 |

|

RU2564745C1 |

| МОДЕЛЬНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2362605C2 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2464440C1 |

| ЗАРЯД СМЕСЕВОГО РАКЕТНОГО ТОПЛИВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374480C2 |

Изобретение относится к способу изготовления заряда твердотопливного ракетного двигателя. Способ изготовления заряда из смесевого ракетного топлива осуществляют вакуумным термическим прессованием порошкообразного состава непосредственно в корпусе твердотопливного реактивного двигателя. Для этого в корпус двигателя помещают порошкообразную топливную смесь, с открытой стороны корпуса временно размещают технологический цилиндр, содержащий тщательно подогнанный поршень с газоотводом, через который производят удаление воздуха из топливной смеси. После откачки воздуха корпус прогревают, начиная со дна и с боковой поверхности. По мере плавления топливной смеси поршень двигается ко дну, спрессовывая смесь до тех пор, пока она полностью не превратится в расплав. После расплавления всей смеси заряд охлаждают, а поршень извлекают. Метод позволяет максимально упростить технологию приготовления топлива, сократить на порядок срок снаряжения двигателя. При этом метод позволяет заправлять твердотопливную ракету топливом на месте запуска, что исключает необходимость транспортировки заряженного двигателя. 4 ил.

Способ изготовления заряда реактивного твердотопливного двигателя (РДТТ) из смесевого ракетного топлива в корпусе РДТТ, включающий размещение порошкообразной топливной смеси в корпусе двигателя, с открытой стороны корпуса временное размещение технологического цилиндра, который содержит тщательно подогнанный поршень с газоотводом, через который производят удаление воздуха из топливной смеси с созданием в откачиваемом объеме вакуума, после откачки воздуха корпус прогревают, начиная со дна и с боковой поверхности, и по мере плавления топливной смеси поршень двигается ко дну корпуса, спрессовывая смесь до тех пор, пока она полностью не превратится в расплав, после чего двигатель охлаждают и поршень извлекают.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЁРДОГО РАКЕТНОГО ТОПЛИВА | 2002 |

|

RU2226520C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ИЗ СМЕСЕВОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2167135C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТОПЛИВНОЙ МАССЫ ДЛЯ ЗАРЯДА ИЗ СМЕСЕВОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2006 |

|

RU2316524C1 |

| JP S58128442 A, 01.08.1983 | |||

| Теплообменный элемент пластинчатого теплообменника | 1984 |

|

SU1232923A1 |

| US 3470273 А, 30.09.1969 | |||

| ФИОШИНА М.А., РУСИН Д.Л | |||

| ОСНОВЫ ХИМИИ И ТЕХНОЛОГИИ ПОРОХОВ И ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ, М., РХТУ ИМ | |||

| Д.И | |||

| МЕНДЕЛЕЕВА, 2001, с.161-164. | |||

Авторы

Даты

2017-07-26—Публикация

2015-12-08—Подача