Область изобретения

Настоящее изобретение относится к устройству для обработки пищевых продуктов и к способу производства пищевых продуктов с его применением. Более конкретно, настоящее изобретение относится к устройству для обработки пищевых продуктов и к способу производства пищевых продуктов с его использованием, которые способны подавать два разных вида пищевых материалов и последовательно выполнять производственные процессы, такие как связывание и резание и, тем самым, автоматически обрабатывать пищевые продукты.

Предшествующий уровень техники

По существу, высушенные водоросли, которые являются видом пищевых продуктов, запекают с нанесенным на них малом и подают вместе с вареным на пару рисом или формируют рисовые роллы, обернутые водорослями.

Далее, сушеные фрукты, семена, вяленую говядину, вяленую рыбу и т.п., крепят в пространстве между листами водорослей или к одной поверхности листа из водорослей и подают как единый продукт так, чтобы его можно было легко есть. Этот продукт называется закуской из водорослей (или жареными чипсами из водорослей). Такой известный продукт из водорослей раскрыт в корейской патентной регистрации №10-0357737 (от 25 октября 2002).

Однако в таком известном продукте лист из водорослей очень тонок, поэтому его легко можно повредить или сломать во время обработки. Поэтому, продукты из водорослей изготавливают вручную.

Когда продукты из водорослей изготавливают вручную, соответственно, производительность труда и ценовая конкурентоспособность снижаются и, кроме того, качество продуктов не постоянно.

Техническая задача

Соответственно, настоящее изобретение было создано с учетом вышеописанных проблем известного уровня техники и целью настоящего изобретения является создание устройства для обработки пищевых продуктов и способа производства пищевых продуктов с его применением, которые способны подавать два разных вида пищевого материала, например, зернистый лист (далее именуемый "первый материал") и высушенные водоросли (далее именуемые "второй материал"), уложенные поверх первого материала, и последовательно выполнять производственные процессы, такие как связывание и резание, на одном устройстве, тем самым облегчая обработку пищевых продуктов.

Решение задачи

Для достижения вышеуказанной цели согласно первому аспекту изобретения предлагается устройство для обработки пищевых продуктов, содержащее: транспортирующий узел для приема энергии для транспортировки материала в одном направлении; узел подачи первым материалов, расположенный в начале транспортирующей части для вытягивания и загрузки первых материалов, расположенных слоями в первом контейнера, в транспортирующий узел; узел нанесения связывающей жидкости, отнесенный от узла подачи первых материалов в направлении подачи транспортирующего узла, для нанесения связывающей жидкости на верхние поверхности первых материалов, перемещенных от узла подачи первого материала; узел подачи второго материала, выполненный с возможностью вытягивать и крепить вторые материалы, расположенные слоями во втором контейнере, на верхние поверхности первых материалов, на которые нанесена связывающая жидкость, для формирования связанных материалов; связывающий узел, выполненный с возможностью прижимать верхние поверхности связанных материалов для равномерного связывания первых материалов и вторых материалов; узел нанесения масла, содержащий элемент нанесения масла, выполненный с возможностью наносить масло на верхние поверхности связанных материалов; и режущий узел выполненный с возможностью разрезать каждый связанный материал на множество кусков путем создание давления на режущем прессе, имеющим множество режущих ножей.

Согласно настоящему изобретению, предпочтительно, транспортирующий узел содержит: множество конвейеров, разнесенных друг от друга; и перемещающий узел, расположенный под множеством конвейеров для перемещения материала на данное расстояние в направлении подачи транспортирующего узла, при этом перемещающий узел содержит: перемещающую плиту, имеющую множество выступов, разнесенных друг от друга и выступающих из ее верхней поверхности для перемещения материала; подъемные приводные механизмы, выполненные с возможностью передвигать перемещающую плиту вверх и вниз; и модуль горизонтального движения, выполненный с возможностью приводить перемещающую плиту в скользящее горизонтальное возвратно-поступательное движение, когда плита поднята подъемными приводными механизмами в направлении подачи транспортирующего узла.

Согласно настоящему изобретению, предпочтительно, узел подачи первого материала содержит: первый контейнер, имеющий внутреннее пространство для укладки слоев первого материала; и первый притягивающий элемент, выполненный с возможностью притягивать и вытягивать первый материал из первого контейнера за счет вакуума и загружать первый материал в транспортирующий узел.

Согласно настоящему изобретению, предпочтительно, узел нанесения связывающей жидкости содержит: опорные стержни, проходящие в направлении, перпендикулярном направлению транспортировки в транспортирующем узле; и множество подающих сопел, разнесенных друг от друга на опорных стержнях для подачи связывающей жидкости в первый материал.

Согласно настоящему изобретению, предпочтительно, узел подачи второго материала содержит: второй контейнер отнесенный от вершины транспортирующего узла и имеющий внутреннее пространство для укладки слоев второго материала; второй притягивающий элемент, выполненный с возможностью притягивать и вытягивать второй материал их второго контейнера с помощью вакуума и наносить вторые материалы на верхние поверхности первых материалов; и вращающийся приводной механизм, выполненный с возможностью поворачивать второй притягивающий элемент вверх и вниз для крепления вторых материалов к верхним поверхностям первых материалов, которые расположены на транспортирующем узле.

Согласно настоящему изобретению, предпочтительно, второй притягивающий элемент имеет дугообразную притягивающую поверхность, входящую в контакт с вторыми материалами.

Согласно настоящему изобретению, предпочтительно, связывающий узел содержит прижимающий элемент, выполненный с возможностью сжимать верхние поверхности связанных материалов, и сжимающий элемент является прессом, перемещающимся вверх и вниз приводным механизмом или сжимающим роликом.

Согласно настоящему изобретению, предпочтительно, узел нанесения масла содержит: контейнер для масла; вращающийся ролик, установленный с возможностью вращения в контейнере для масла так, чтобы по меньшей мере его часть была погружена в масло, находящееся в контейнере; элемент роликового типа, наносящий масло, выборочно входящий во вращающийся контакт с вращающимся роликом для переноса не него масла, нанесенного на внешнюю периферийную поверхность вращающегося ролика; и транспортирующий модуль, выполненный с возможностью перемещения элемента, наносящего масло, так чтобы элемент, наносящий масло, на который было перенесено масло, находился на верхних поверхностях связанных материалов.

Согласно настоящему изобретению, предпочтительно, режущие ножи режущего узла собраны так, чтобы образовать решетку, и иметь заданную форму, чтобы четыре угла каждого из связанных материалов были скруглены.

Согласно настоящему изобретению, предпочтительно связанных материалов, разрезанные на режущем узле, транспортируются и выгружаются через притягивающий модуль, выполненный с возможностью притягивать и транспортировать связанные материалы с помощью вакуума.

Согласно настоящему изобретению, предпочтительно, устройство для обработки пищевых продуктов далее содержит узел подачи пара, выполненный с возможностью подачи пара в связанные материалы перед разрезанием связанных материалов для повышения влажности связанных материалов.

Согласно настоящему изобретению, предпочтительно, первый материал является листами зерна, а второй материал является высушенными водорослями.

Для достижения вышеупомянутой цели согласно второму аспекту настоящего изобретения предлагается способ производства пищевых продуктов, содержащий этапы, на которых: принимают по меньшей мере один первый материал из узла подачи первого материала и перемещают первый материал на транспортирующий узел; наносят связывающую жидкость на первый материал, расположенный на транспортном узле, с помощью подающих сопел; принимают второй материал, имеющий такую же площадь, что и первый материал; прижимаю верхнюю поверхность второго материала для равномерного связывания первого материала и второго материала для формирования связанного материала; наносят масло по меньшей мере на одну поверхность связанного материала с помощью элемента для нанесения материала; и разрезают связанный материал с нанесенным на него маслом на множество кусков с помощью режущего пресса, имеющего множество ножей или разрезают связанный материал на множество сегментированных кусков, соединенных друг с другом соединительными участками.

Согласно настоящему изобретению, предпочтительно, перед разрезанием в связанный материал подают пар для повышения влажности связанного материала, а после разрезания множество разрезанных кусков или сегментированных кусков подвергают процессам запекания и добавления приправ в любом порядке.

Согласно настоящему изобретению, предпочтительно, первый материал является листами зерна, а второй материал является высушенными водорослями.

Положительные эффекты

Согласно настоящему изобретению устройство для обработки пищевых продуктов и способ производства пищевых продуктов с его применением способны подавать два разных вида пищевых материалов и последовательно осуществлять производственные процессы, такие как связывание двух разных видов пищевых продуктов и разрезание связанного материала до заданного размера, на одном устройстве поэтому пищевые продукты можно легко обрабатывать за короткий период времени, тем самым повышая производительность устройства.

Краткое описание чертежей

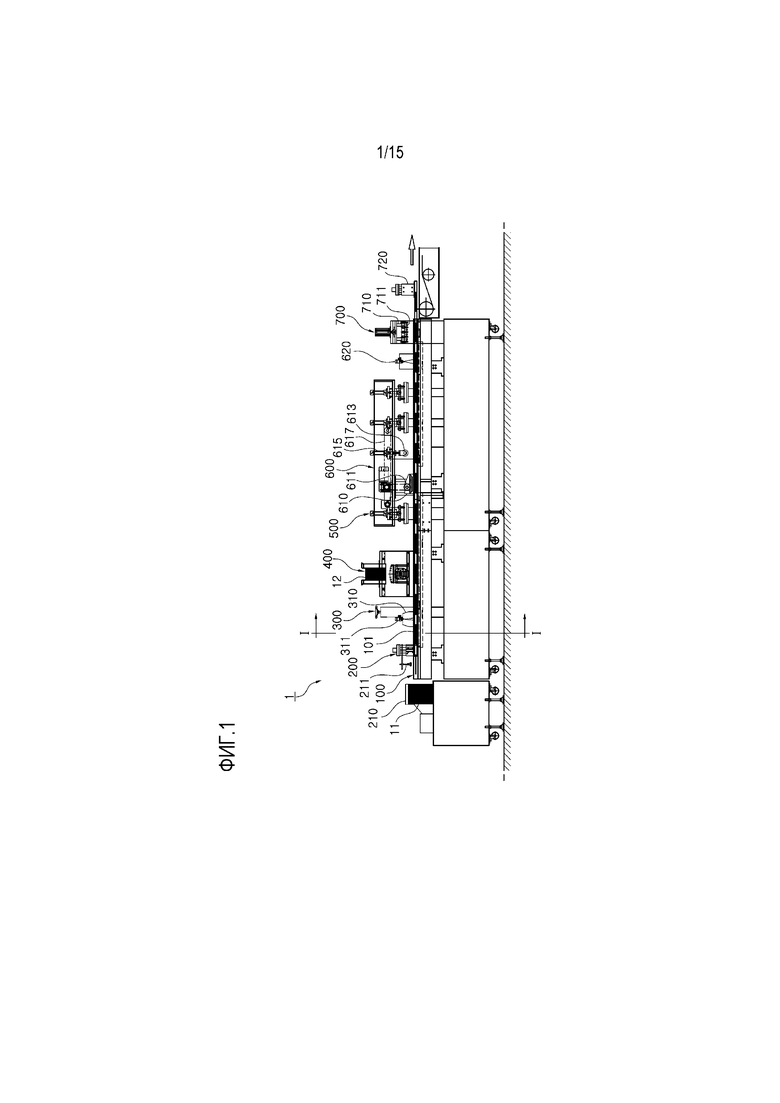

Фиг. 1 - вид сбоку, показывающий конфигурацию устройства для обработки пищевых продуктов по настоящему изобретению.

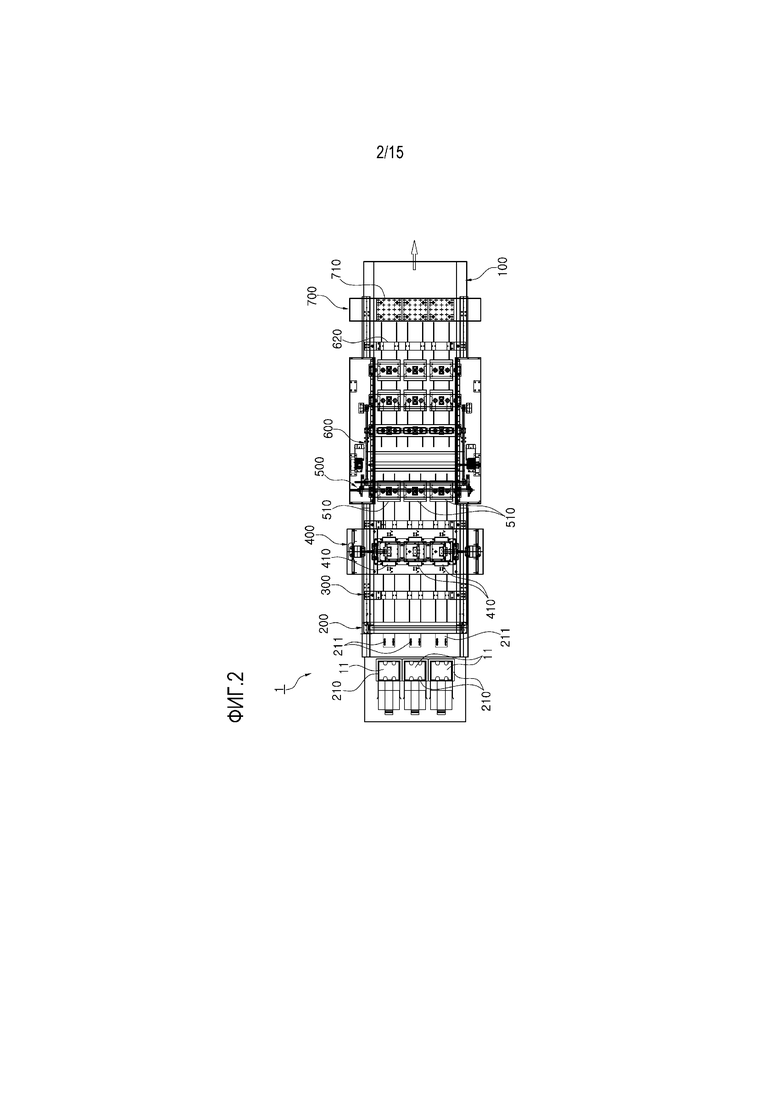

Фиг. 2 - вид сверху устройства для обработки пищевых продуктов по настоящему изобретению.

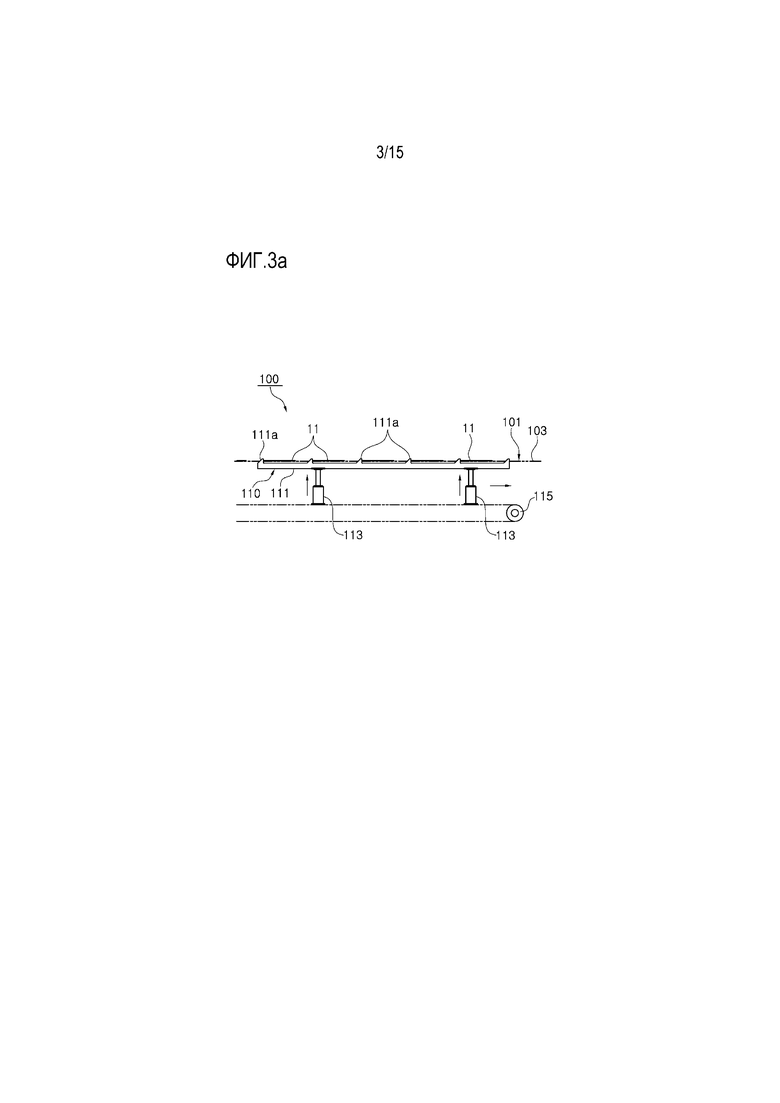

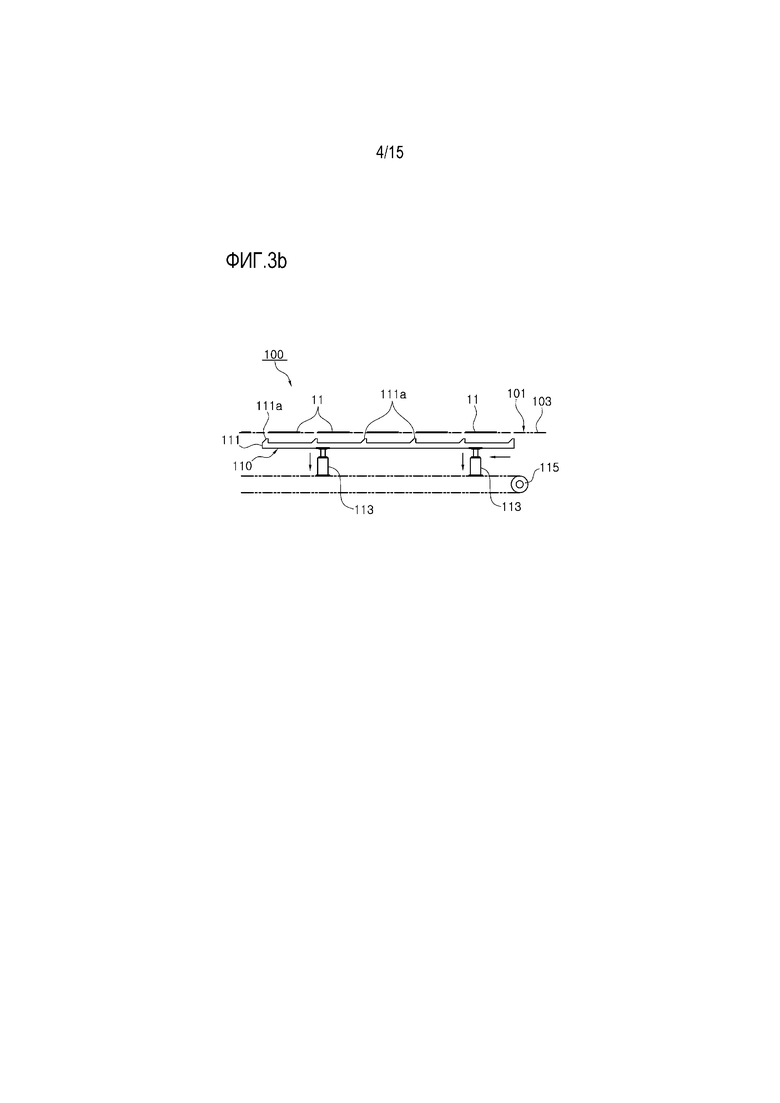

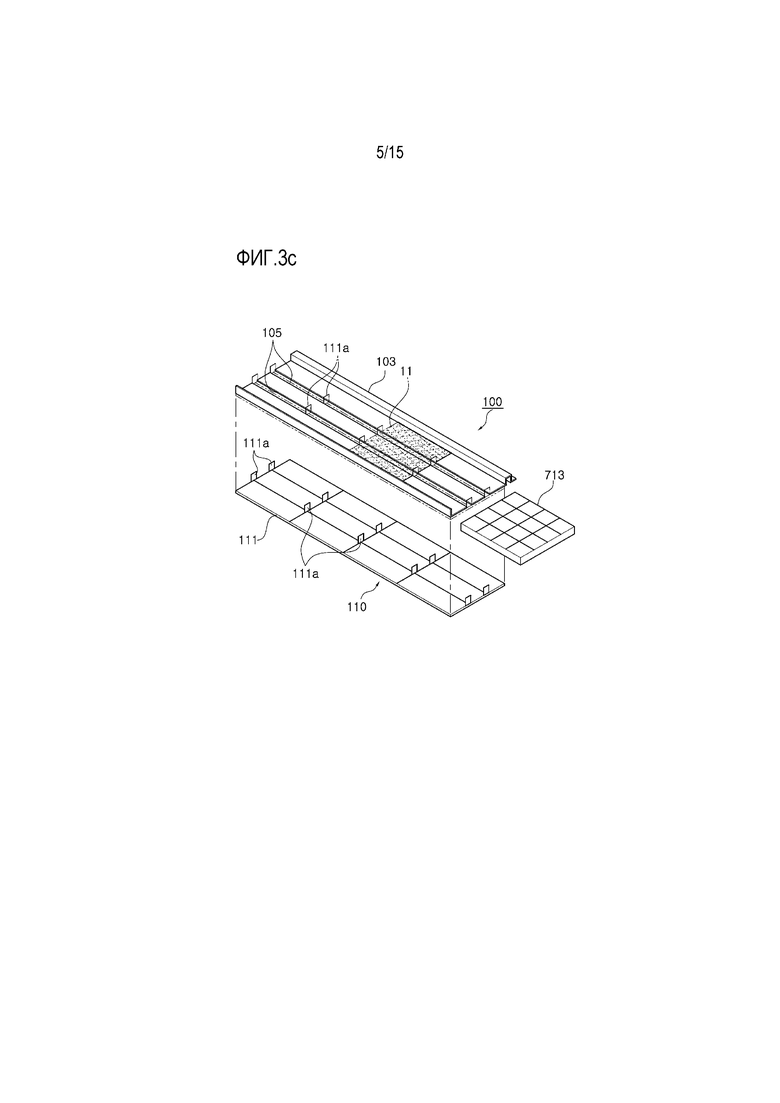

Фиг. 3а-3с - виды сбоку и в перспективе, показывающие перемещающий узел транспортирующего узла устройства для обработки пищевых продуктов по настоящему изобретению и рабочее состояние перемещающего узла.

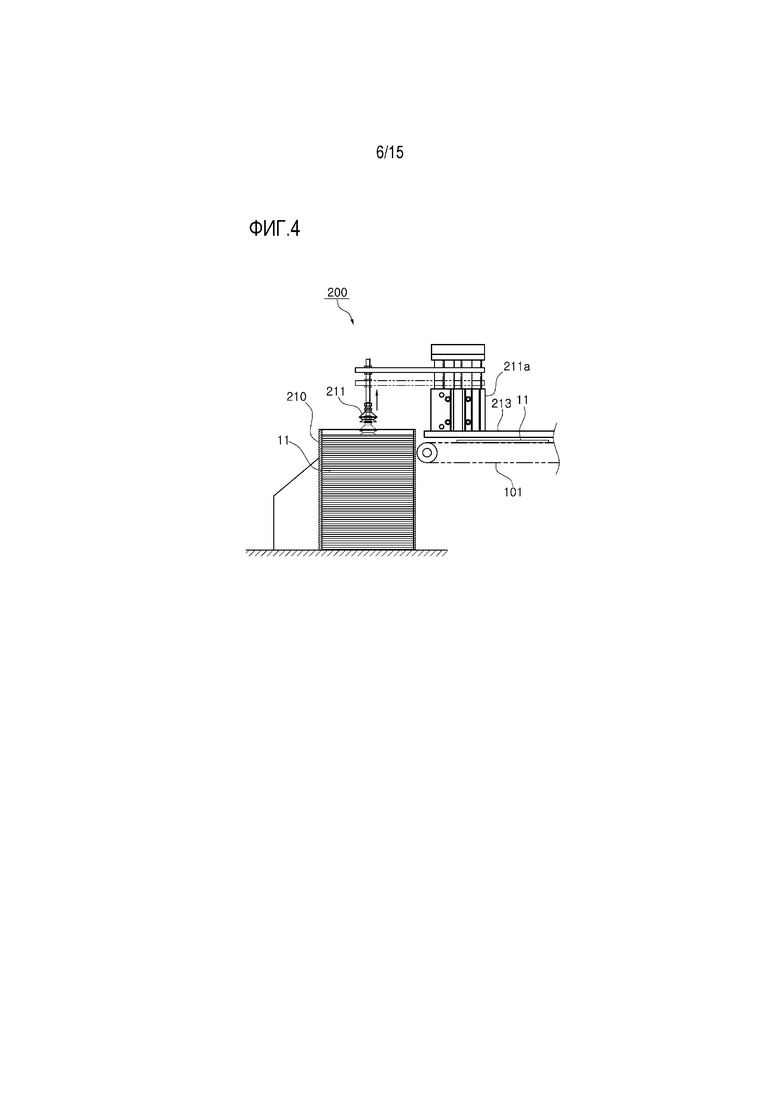

Фиг. 4 - вид сбоку, показывающий подачу узел подачи первого материала устройства для обработки пищевых продуктов по настоящему изобретению.

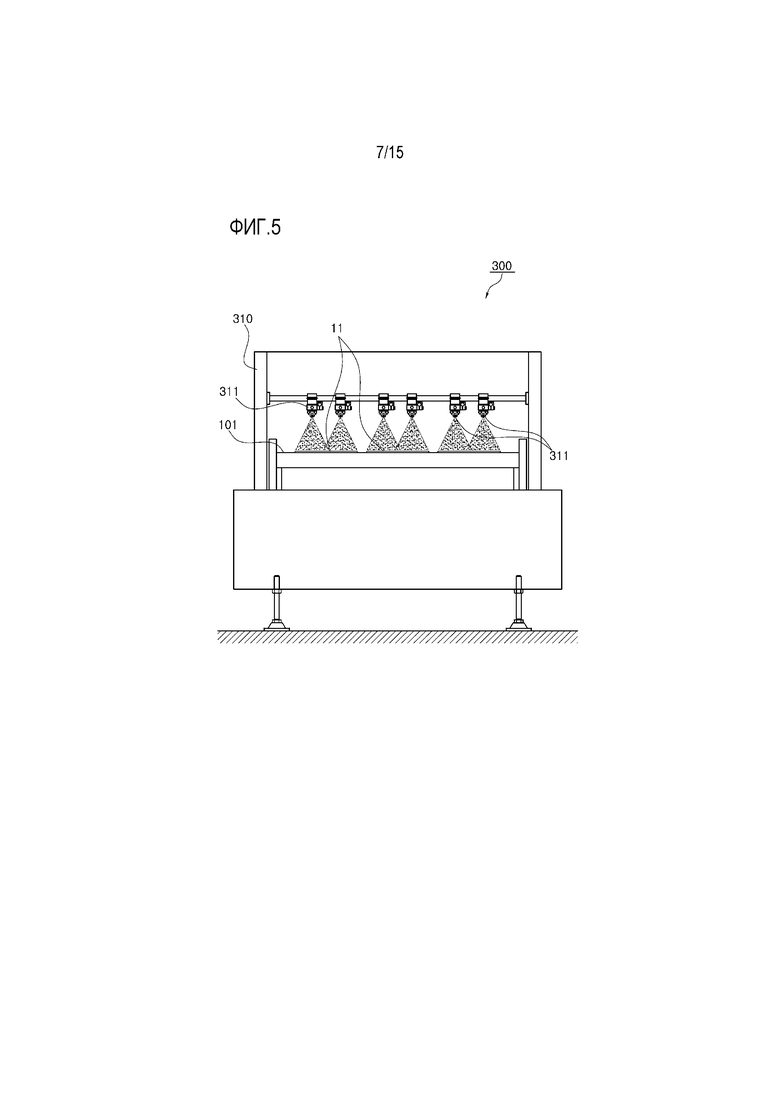

Фиг. 5 - сечение по линии I-I на фиг. 1, показывающее узел нанесения связывающей жидкости в устройстве для обработки пищевых продуктов по настоящему изобретению.

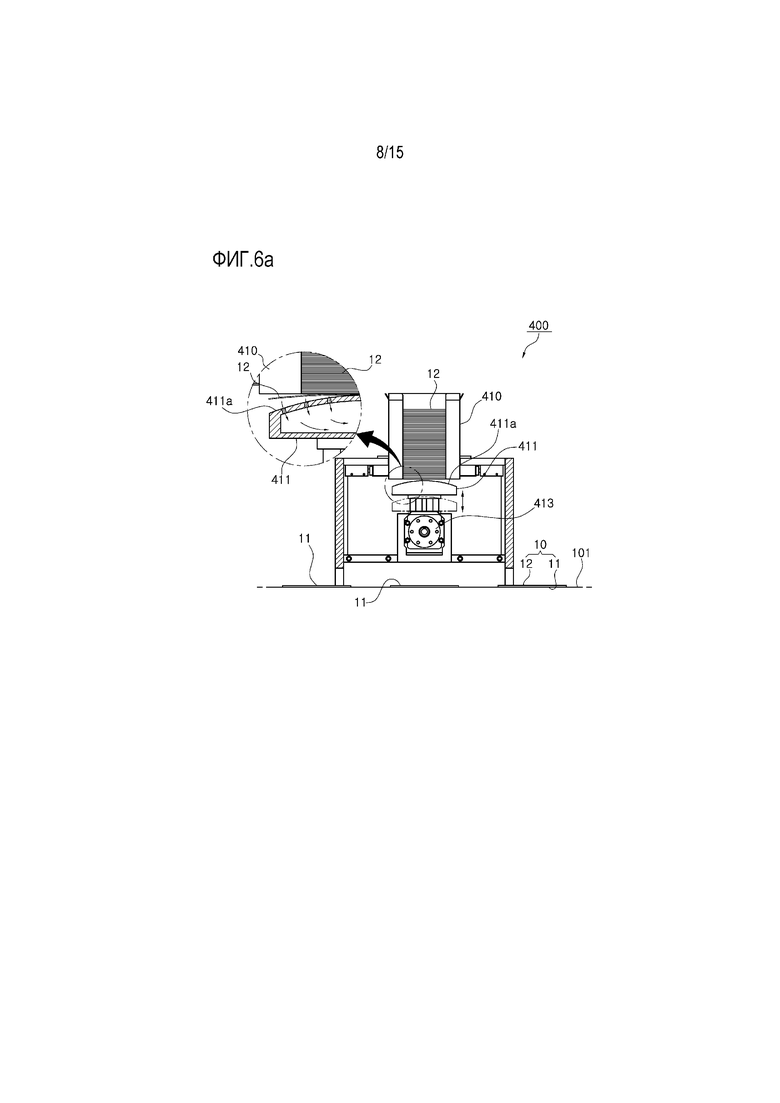

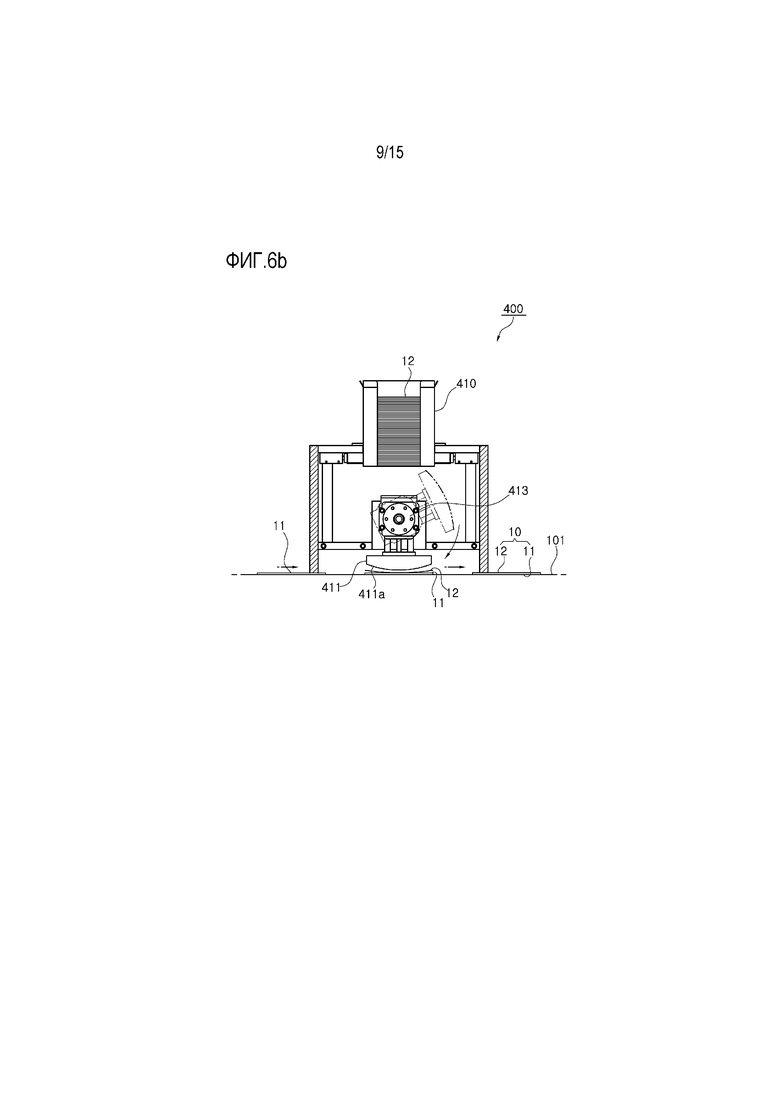

Фиг. 6а и 6b - виды сбоку, показывающие рабочее состояние узла подачи второго материала в устройстве для обработки пищевых продуктов по настоящему изобретению.

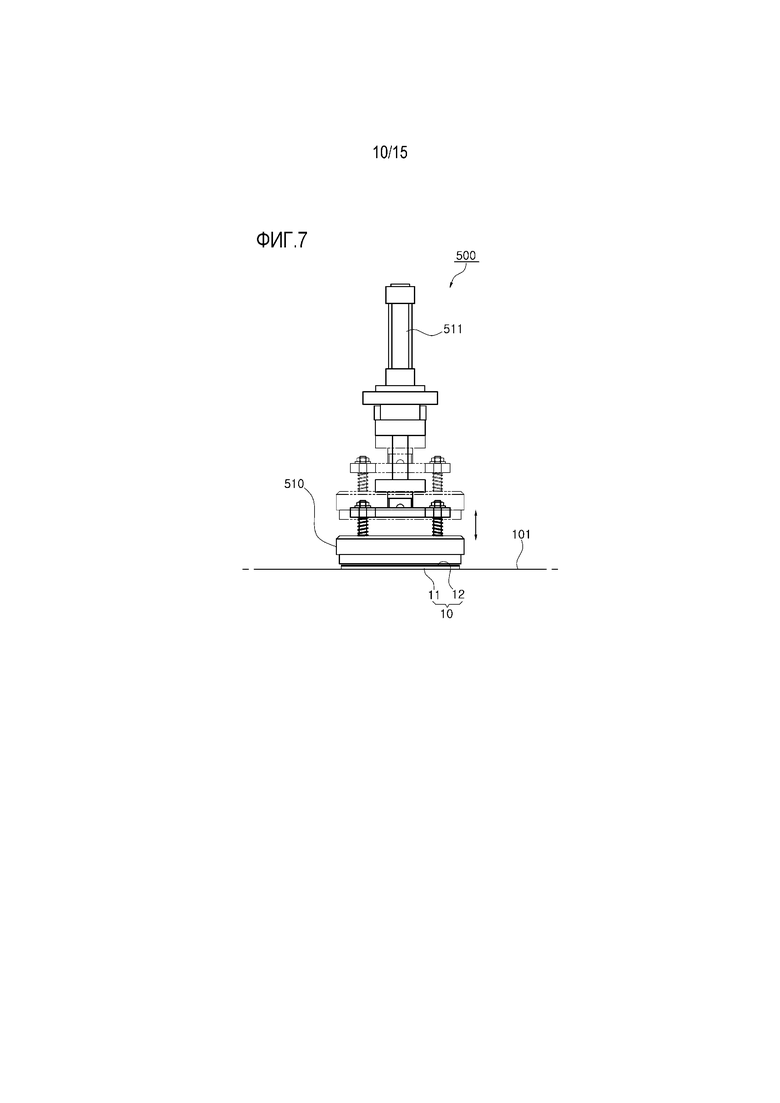

Фиг. 7 - вид сбоку, показывающий связывающий узел в устройстве для обработки пищевых продуктов по настоящему изобретению.

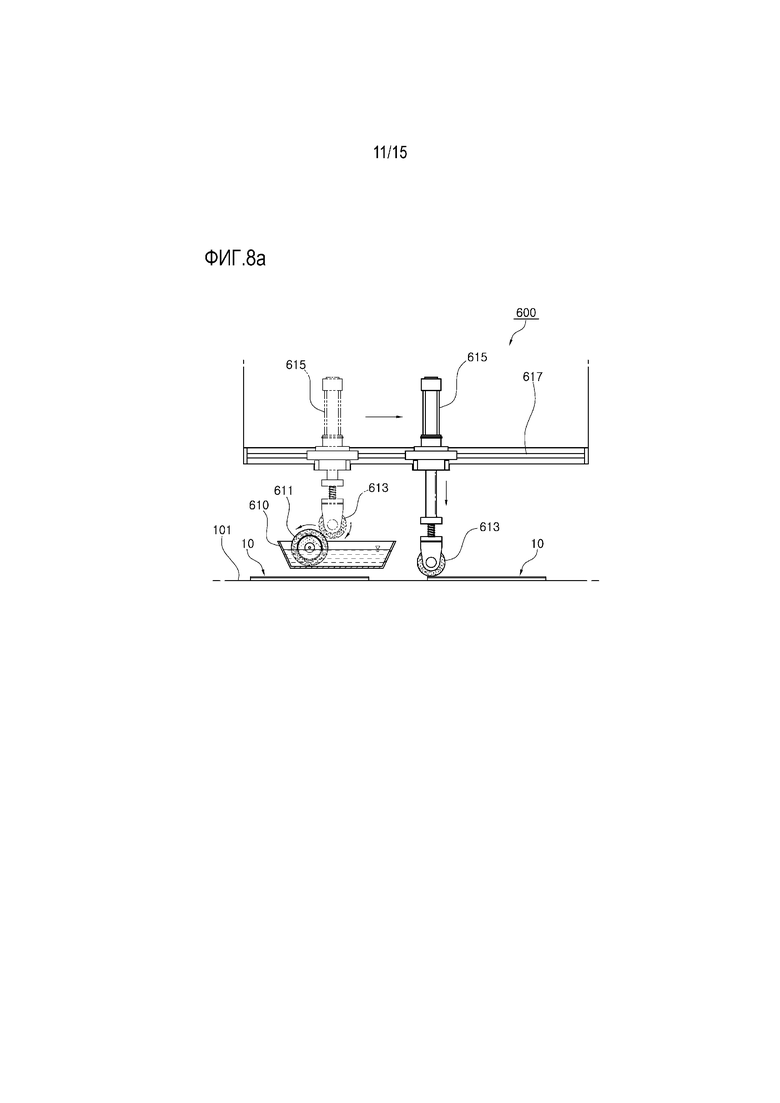

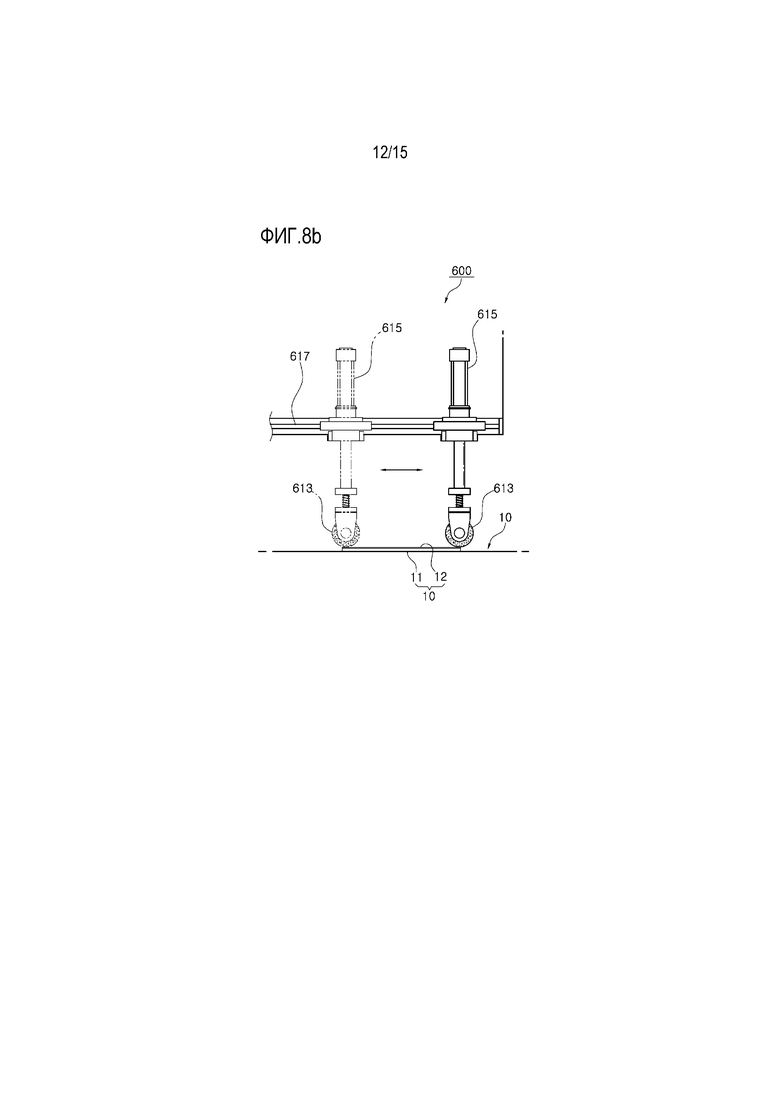

Фиг. 8а и 8b - виды сбоку показывающие рабочее состояние узла нанесения масла в устройстве для обработки пищевых продуктов по настоящему изобретению.

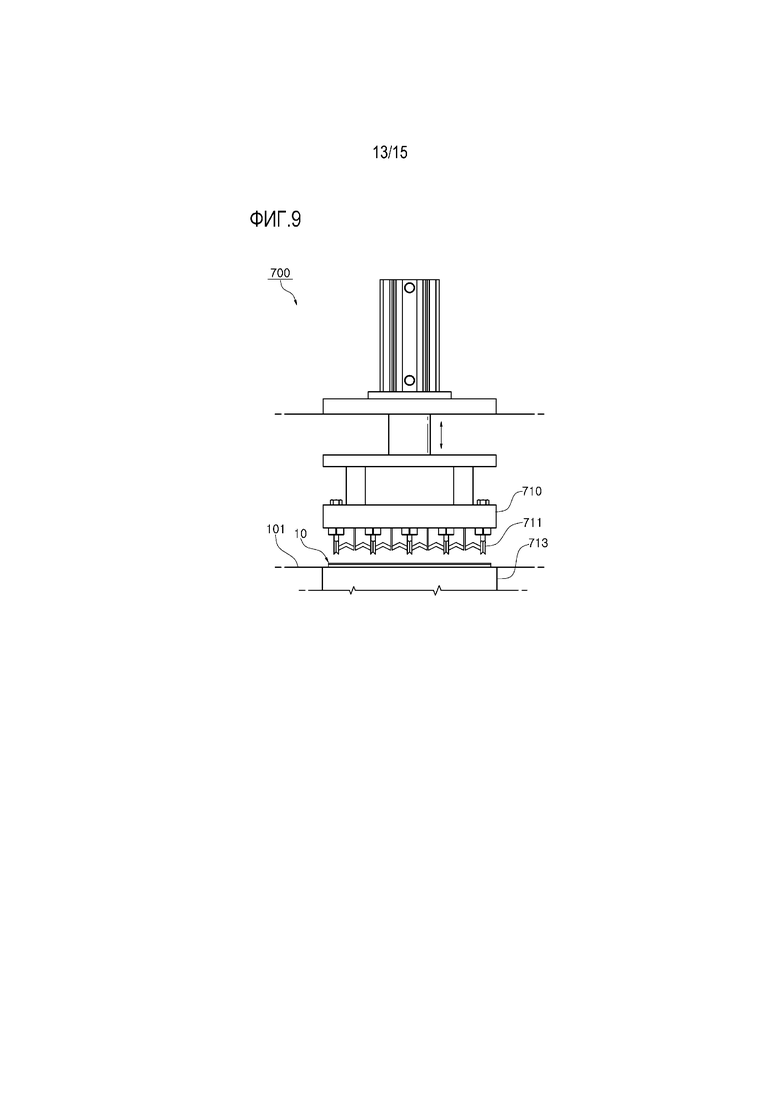

Фиг. 9 - вид сбоку, показывающий разрезающий узел в устройстве для обработки пищевых продуктов по настоящему изобретению.

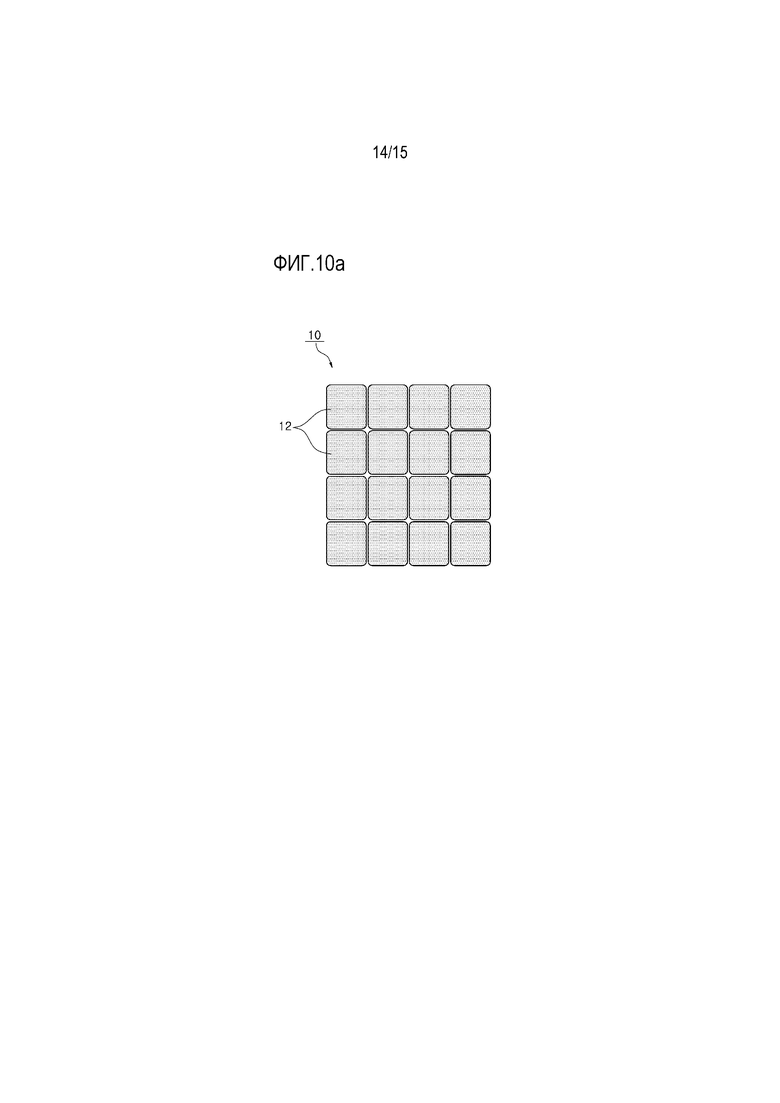

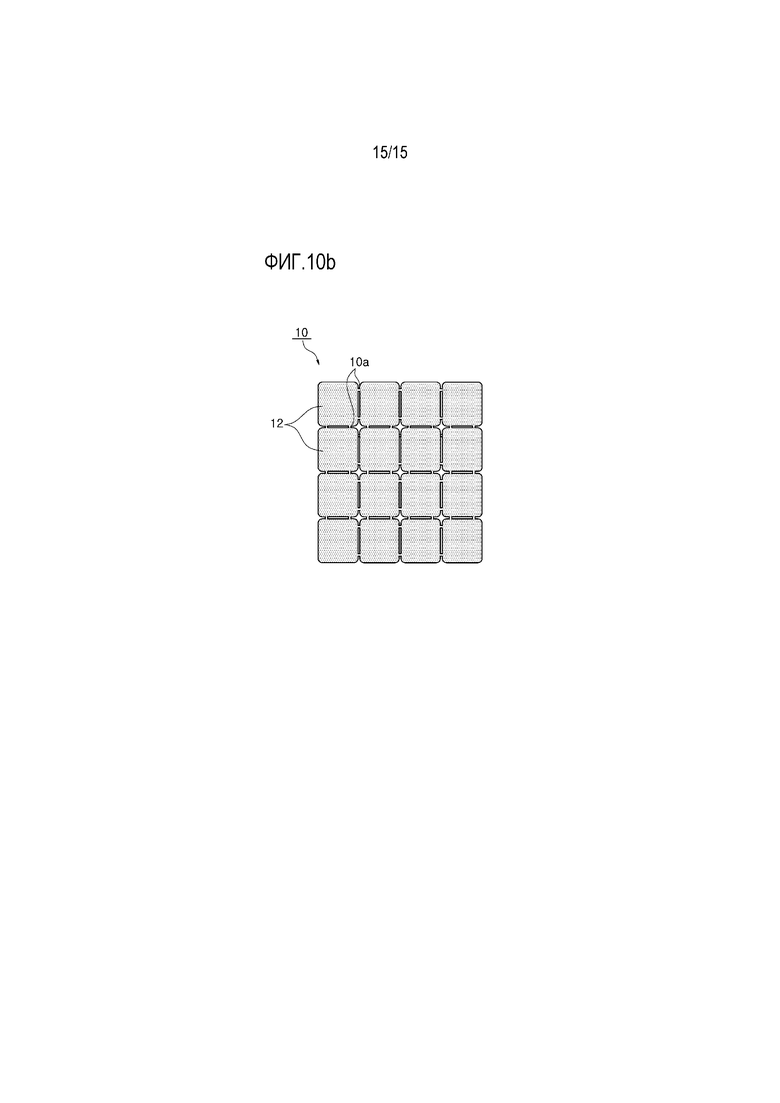

Фиг. 10а и 10b - виды сверху, показывающие различные примеры связанного материала, разрезанного на множество кусков в разрезающем узле в устройстве для обработки пищевых продуктов по настоящему изобретению.

Подробное описание основных элементов

1 - устройство для обработки пищевых продуктов

10 - связанный материал

11 - первый материал (первые материалы)

12 - второй материал (вторые материалы)

100 - транспортирующий узел

101 - конвейер

103 - верхняя плита

105 - направляющие

110 - перемещающий узел

111 - перемещающая плита

111а - выступы

113 - подъемные приводные механизмы

115 - модуль горизонтального перемещения

200 - узел подачи первого материала

210 - первый контейнер

211 - первый притягивающий элемент

213 - транспортирующий элемент

300 - узел нанесения связывающей жидкости

310 - опорные стержни

311 - подающие форсунки

400 - узел подачи второго материала

410 - второй контейнер

411 - второй притягивающий элемент

411а - притягивающая поверхность

413 - привод вращения

500 - узел связывания

510 - прижимающий элемент

500 - узел нанесения масла

610 - контейнер с маслом

611 - вращающийся ролик

613 - элемент для нанесения масла

615 - вертикальный приводной механизм

617 - транспортирующий модуль

620 - узел подачи пара

700 - разрезающий узел

710 - разрезающий пресс

711 - ножи

720 - притягивающий модуль

Подробное описание изобретения

Далее со ссылками на приложенные чертежи следует подробное описание устройства для обработки пищевых продуктов и способа производства пищевых продуктов с его применением.

Для облегчения общего понимания настоящего изобретения при описании изобретения на всех чертежах одинаковые компоненты обозначены одними и теми же позициями и их повторное описание опускается.

На фиг. 1 представлен вид сбоку, показывающий конфигурацию устройства для обработки пищевых продуктов по настоящему изобретению, а на фиг. 2 представлен вид сверху устройства для обработки пищевых продуктов, показанного на фиг. 1.

Как показано на фиг. 1 и 2, устройство 1 для обработки пищевых продуктов по настоящему изобретению в основном содержит транспортирующий узел 100, узел 200 подачи первого материала, узел 300 нанесения связывающей жидкости, узел 4 подачи второго материала, связывающий узел 500, узел 600 нанесения масла и режущий узел 700.

Далее следует подробное описание конфигурации устройства 1 для обработки пищевых продуктов по настоящему изобретению.

Во-первых, транспортирующий узел 100 расположен на вершине корпуса устройства 1 для обработки пищевых продуктов по настоящему изобретению и содержит конвейер 101, работающий в одном направлении за счет подаваемой на него энергии. В этом случае конвейер 101 имеет форму верхней плиты 103 (см. фиг. 3С), выполненной с возможностью поддерживать продукт так, чтобы продукт мог скользить по верхней плите 103.

Как показано на фиг. 3а-3с, транспортирующий узел 100 содержит перемещающий узел 110, в котором материал транспортируется на заданное расстояние на верхней плите 1-3 в направлении подачи транспортирующего узла 100 с повторением заданного цикла (например, совершает движения в порядке вперед, вниз, назад, вверх), чтобы материал мог находиться точно в месте обработки. Перемещающий узел 110 расположен на направляющих 105, выполненных на верхней плите 103 таким образом, чтобы работать в направлении подачи транспортирующего узла 100. Далее следует описание транспортирующего узла 100, имеющего перемещающий узел 110 согласно настоящему изобретению.

Более подробно, перемещающий узел 110 содержит перемещающую плиту 111, подъемные приводные механизмы 113, и модуль 115 горизонтального перемещения. Перемещающая плита 111 имеет множество выступов 111а, разнесенных друг от друга в направлении перемещения материала для перемещения материала, а подъемные приводные механизмы 113 служат для перемещения перемещающей плиты 111 вверх и вниз. Далее, модуль 115 горизонтального возвратно-поступательного перемещения перемещающей плиты 111 поднятой с помощью подъемных приводных механизмов 113, в направлении подачи транспортирующего узла 100.

При работе перемещающего узла 110 модуль 115 горизонтального перемещения движется в направлении подачи транспортирующего узла 100 в состоянии, когда перемещающая плита 111 поднята множеством подъемных приводных механизмов 113 так, чтобы первый материал (первые материалы) 11 перемещался множеством выступов 111а, сформированным на перемещающей плите 111, вместе с модулем 115 горизонтального перемещения (т.е., движение направлено вперед). В то же время, конвейер 101 имеет множество ремней, разнесенных друг от друга, и множество выступов 111а выступает из плоскости конвейера 101 через пространство между множеством ремней. Если перемещение первого материала 11 в заданное положение завершено, подъемные приводные механизмы 113 опускаются и, соответственно, перемещающая плита 111 движется вниз (т.е., движение направлено вниз). Если перемещающая плита 111 опустилась, множество выступов 111а, выступающих из плоскости конвейера 101, опускается из плоскости конвейера 101, тем самым, не влияя на операции, выполняемые на верхней поверхности конвейера 101. Когда на верхней поверхности конвейера выполняется операция, модуль 115 горизонтального перемещения движется в направлении, противоположном направлению подачи транспортирующего узла 100 (т.е., в направлении назад) и, затем, перемещающая плита 111 вновь поднимается поднимающими приводными механизмами 113 для дальнейшего перемещения первого материала.

В этом случае модуль 115 горизонтального перемещения имеет ременный элемент, работающий от двигателя. Далее, множество перемещающих узлов 100 разнесено друг от друга в продольном направлении транспортирующего узла 100.

Как показано на фиг. 4 узел 200 подачи первого материала расположен в начале транспортирующего узла 100 и служит для загрузки множества первых материалов 11 на конвейер 101 по меньшей мере по одной. В это время первые материалы перемещаются с помощью первого притягивающего элемента 211.

Более подробно, узел 200 подачи первого материала содержит первый контейнер 210, первый притягивающий элемент 211 и перемещающий элемент 213. Первый контейнер 210 имеет пространство для укладки слоями множества 11 первых материалов так, при этом по меньшей мере верхняя или нижняя часть контейнера открыта. Первый притягивающий элемент 211 перемещается вверх и вниз приводным элементом 211а и служит для притягивания и вытягивания первых материалов 11, уложенных слоями в первом контейнере 210, с помощью вакуума, из открытой части первого контейнера 210. Перемещающий элемент 213 расположен с возможностью выполнения скользящих возвратно-поступательных движений на направляющих (не показаны на этом чертеже), проходящих в продольном направлении конвейера 101, с помощью подаваемой на него энергии, так, чтобы первые материалы, притянутые первым притягивающим элементом 211 можно было загрузить на конвейер 101. Первый контейнер 210 подается из узла хранения материала (не показан), в котором расположено множество первых контейнеров 210, имеющих множество первых материалов 11, а после того, как будут загружены все первые материалы 11, находящиеся в первом контейнере 210, установленном в узле 200 подачи первого материала, из узла хранения материала автоматически будет подан другой первый контейнер 210, в котором имеются первые материалы 11.

Первые материалы, применяемые в настоящем изобретении, являются зерновыми листами. Эти зерновые листы имеют произвольную форму и изготовлены путем смешивания крахмала и воды или путем смешивания муки и воды. Например, мука может быть получена смешиванием белого риса, коричневого риса, черного риса, зеленого риса и сладкого риса, однако настоящее изобретение не ограничивается этими ингредиентами. Крахмал может быть по меньшей мере одним из картофельного крахмала, крахмала из сладкого картофеля, крахмала из тапиоки, кукурузного крахмала и рисового крахмала, но настоящее изобретение не ограничивается этими ингредиентами. Зерновой лист изготавливают путем клейстеризации крахмала (если крахмал нагреть после добавления в него воды, он разбухает и его вязкость увеличивается, поэтому он превращается в полупрозрачный равномерный коллоид) и, затем, растягиванием и сушкой клейстеризованного крахмала. Поэтому зерновой лист имеет малую толщину и его легко можно повредить и разрушить при перемещении и наложении. Для устранения этих проблем согласно настоящему изобретению зерновые листы притягивают с вершины первого контейнера 210 и, затем, повышают температуру и влажность окружающей среды, подавая пар, предотвращая тем самым повреждения и разрушение зерновых листов.

Если зерновые листы первого материала 11 подвергаются воздействию окружающего воздуха в течение определенного периода вреени, например, прибл. 30 с и более, эти зерновые листы могут сильно изогнуться в соответствии с характеристиками материалов. В этом случае первые материалы 11 следует подавать за как можно более короткое время, чтобы предотвратить их изгиб.

Согласно настоящему изобретению в этом случае первый притягивающий элемент 211 узла 200 подачи первого материала притягивает и вытягивает первые материалы 11 из открытой верхней части первого контейнера 211. Разумеется, настоящее изобретение этим не ограничивается. Первый притягивающий элемент 211 может подниматься сквозь нижнюю часть первого контейнера 210 для загрузки первых материалов на конвейер 101 (не показан на этом чертеже). В этом случае первый притягивающий элемент 211 находится в пространстве между множеством сегментированных конвейеров 101, если смотреть сверху, что устраняет помехи друг другу со стороны конвейера 101 и первого притягивающего элемента 211.

Как показано на фиг. 5, узел 300 нанесения связывающей жидкости отнесен от узла 200 подачи первого материала в направлении подачи транспортирующего узла 100 и предназначен для нанесения связывающей жидкости на верхние поверхности первых материалов, поданных и транспортируемых узлом 200 подачи первого материала.

Боле подробно, узел 300 нанесения связывающей жидкости содержит опорные стержни 310 и множество подающих форсунок 311. Опорные стержни 310 расположены на транспортирующем узле 100 перпендикулярно направлению транспортировки конвейера 101, а подающие форсунки 311 разнесены друг от друга в продольном направлении опорных стержней 310 для подачи связывающей жидкости в первые материалы, транспортируемые по конвейеру 101.

Связывающая жидкость наносится на верхние поверхности первых материалов 11, поэтому первые материалы 11 могут входить в контакт с (вторым материалом) вторыми материалами 12, как будет описано ниже. Связывающая жидкость является, содержащей по меньшей мере один из следующих компонентов: вода, соленая вода, вода раствор крахмала в воде раствор сахара в воде и другие добавки и, разумеется, настоящее изобретение этим не ограничивается. То есть, для увеличения силы связывания между первым материалом и вторым материалом связывающая жидкость может содержать разные виды съедобных материалов.

В этом случае желательно поддерживать статическое давление в питающем баке (не показан) чтобы количество связывающей жидкости не изменялось при нанесении. Например, связывающую жидкость нужно наносить равномерно, чтобы не допустить изменения количества наносимой жидкости более чем на 50%. Далее на впуске/выпуске питающего бака установлены фильтры (не показаны), чтобы не допустить загрязнения связывающей жидкости. Крое того, внутри питающего бака установлена мешалка (не показана) для непрерывного перемешивания связывающей жидкости.

Узел 200 подачи второго материала предназначен для крепления друг за другом вторых материалов 12 к верхним поверхностям первых материалов 11, последовательно транспортируемых после того, как на верхние поверхности первых материалов 11 была нанесена связывающая жидкость на узле 300 нанесения связывающей жидкости. В этом случае вторые материалы 12 являются высушенные водоросли. В это время высушенные водоросли как второй материал 12 имеют форму листов такого же размера, что и первые материалы 11. Далее, первые материалы 11 и вторые материалы 12 желательно крепятся друг к другу так, чтобы лежать один поверх другого, не выступая один относительно другого.

Более подробно, узел 400 подачи второго материала содержит второй контейнер 410, второй притягивающий элемент 411 и поворотный привод 413.

Как показано на фиг. 6а и 6b, второй контейнер 410 отнесен от верхней стороны конвейера 101 и имеет пространство для укладки слоями множества вторых материалов 12. Второй притягивающий элемент 411 перемещается вверх и вниз приводным механизмом 411а, соединенным с приводом вращения 413, и предназначен для притягивания и вытягивания вторых материалов, уложенных во втором контейнера 410, с применением вакуума из открытой нижней части второго контейнера 410. Привод 413 вращения предназначен для поворота второго притягивающего элемента 411 так, чтобы вторые материалы 12, притянутые вторым притягивающим элементом 411, можно было прикрепить к верхним поверхностям первых материалов, которые транспортируются на конвейере 101.

Если вторые материалы 12 являются высушенные водоросли, они могут быть непрочными и легко ломаться. Соответственно, вторые материалы, притянутые и вытянутые из второго контейнера 410 поворачиваются на 180° приводом 413 вращения и, затем, вторые материалы 12 крепятся к первым материалам 11, тем самым сводя к минимуму контакт вторых материалов 12 с устройством.

Далее, второй притягивающий элемент 411 имеет дугообразную притягивающую поверхность 411а, контактирующую с вторыми материалами и, более подробно, центр второго притягивающего элемента 411 имеет форму выпуклой дуги. Формирование второго притягивающего элемента 411, имеющего дугообразную притягивающую поверхность 411а позволяет вытягивать вторые материалы 12 из нижней части второго контейнера 410 без помех. В этом случае центром второго притягивающего элемента 411 является область, проходящая произвольно в одном направлении от промежуточных участков данных кромок притягивающей поверхности 411а второго притягивающего элемента 411. Далее, формирование дугообразной поверхности 411а второго притягивающего элемента 411 предотвращает появление воздушных карманов, которые снижают равномерность связывания.

Как показано на фиг. 6b, вторые материалы 12 притягиваются и вытягиваются с помощью дугообразного второго притягивающего элемента 411 и после того, как центр вторых материалов 12 войдет в контакт с верхними поверхностями первых материалов, подача вакуума прекращается. Соответственно, обе стороны каждого второго материала 12 естественно распределяются по верхней поверхности каждого первого материала 11 за счет собственного веста, что минимизирует образование воздушных карманов.

Связывающий узел 500 предназначен для сжимания верхних поверхностей связанных материалов 10 за счет укладки первых материалов 11 и вторых материалов 12 поверх один другого, тем самым единообразно связывая материалы.

Как показано на фиг. 7, связывающий узел 500 содержит сжимающий элемент 510, выполненный с возможностью сжимать связанные материалы 10, при этом сжимающий элемент 510 является прессом, перемещающимся вверх и вниз приводом 511, или прижимным роликом (не показан), выполненным с возможностью сжимать верхние поверхности связанных материалов 10 за счет контакта качения. Сжимающий элемент 510, служащий для сжимания связанных материалов 10 не ограничивается указанными вариантами. Согласно настоящему изобретению, например, предлагается пресс, служащий сжимающим элементом 510.

Кроме того, связывание первого материала 11 и второго материала 12 должна должно осуществляться с допуском ±1 мм и, поэтому, связывающий узел 50 должен быть настроен на соответствующую силу, чтобы первый материал 11 и второй материал 12 не отклонялись друг от друга во время связывания. Согласно настоящему изобретению давление пресса связывающего узла 500 желательно определяется в соответствии с состоянием первого материала 11 и второго материала 12, а также в соответствии с рабочими условиями.

Согласно настоящему изобретению связывающий узел 500 расположен после узла 400 подачи второго материала, но только если сжатие и связывание материалов необходимы, при этом связывающий узел 500 может быть выборочно расположен между этапами технологического процесса.

Узел 600 нанесения масла предназначен для нанесения масла на верхние поверхности связанных материалов 10, поступающих из узла 500 связывания. После того, как масло будет нанесено на связанные материалы 10, эти связанные материалы помещают в духовой шкаф и выпекают. В процессе выпекания конечный продукт приобретает вкус и нанесенное масло препятствует подгоранию второго материала, т.е., высушенных водорослей, в духовом шкафу

Как показано на фиг. 8а, узел 600 нанесения масла содержит контейнер 610 с маслом, вращающийся ролик 611, элемент 613 дл нанесения масла, приводной механизм 615 вертикального перемещения и перемещающий модуль 617. В контейнере 610 находится масло и в контейнере 60 для масла с возможностью вращения установлен вращающийся ролик 611 так, чтобы по меньшей мере его часть была погружена в масло, находящееся в контейнере 610. Элемент 613 для нанесения масла является элементом роликового типа, входящим в контакт качения с вращающимся роликом 611 так, чтобы масло, находящееся на внешней периферийной поверхности вращающегося ролика 611 переносилось на элемент 613 для нанесения масла. Приводной механизм 615 вертикального перемещения сдвигает элемент 613 для нанесения масла вверх и вниз, а перемещающий модуль 617 содержит ременные элементы, выполненные с возможностью возвратно-поступательно перемещать приводной механизм 615 вертикального перемещения в горизонтальном направлении транспортирующего узла 100. Как показано на фиг. 8b, элемент 613 для нанесения масла, на который было перенесено масло, расположен на связанном материале 10, который перемещается конвейером 101, тем самым нанося масло. В процессе нанесения масла не всю поверхность связанного материала 10 должно быть равномерно нанесено заданное количество масла и, например, желательно, чтобы отклонения в количестве наносимого масла не превышали 50%.

В это время масло приготавливается путем смешивания различных масел в соответствии с характеристиками продукта, а затем смешанное масло хранится в масляном баке (не показан). Масляный бак может встряхиваться для предотвращения расслоения смешанного масла.

Согласно настоящему изобретению, узел подачи пара (см. позицию 620 на фиг. 1 и 2) может быть расположен между узлом 600 нанесения масла и режущим узлом 700, как будет описано ниже. Узел 620 подачи пара предназначен для подачи пара в связанные материалы 10 перед тем, как они будут разрезаны чтобы повысить влажность связанных материалов 10, предотвращая их повреждение или разрушение. Более подробно, согласно настоящему изобретению предлагается узел 620 подачи пара, и, при необходимости, узел 620 подачи пара может выборочно включаться и выключаться.

Разрезающий узел 700 предназначен для разрезания связанных материалов 10, на которые нанесено масло, на множество кусков за режущим прессом 710, имеющим множество ножей 711. Как показано на фиг. 9, режущие ножи 711 собраны в решетку и имеют заданную форму, позволяющую скруглять четыре угла разрезанных кусков каждого связанного материала. Разумеется, формы, получаемые при разрезании, могут меняться, в соответствии с желательными формами разрезанных кусков связанных материалов 10. После процесса разрезания связанные материалы расположены на верхней поверхности матрицы 713.

Связанные материалы 10, разрезанные на множество кусков разрезающим узлом 700, транспортируются и выгружаются притягивающим модулем 720 (см. фиг. 1), выполненным с возможностью притягивать и транспортировать связанные материалы 10 с помощью вакуума. Притягивающий модуль 720 имеет механизм, подобный механизму первого притягивающего модуля 211 и, соответственно, подробное описание притягивающего модуля 720 для краткости опускается.

Далее со ссылками на фиг. 1-10 следует описание способа производства пищевых продуктов с применением устройства для обработки пищевых продуктов по настоящему изобретению.

Сначала множество первых материалов 11 уложенных в первом контейнере 210 загружают на конвейер 101 на узле 200 подачи первого материала (см. фиг. 4), и первые материалы 11, загруженные на конвейер 101, транспортируют на узел 300 нанесения связывающей жидкости так, чтобы нанести не верхние поверхности первых материалов заданное количество связывающей жидкости (см фиг. 5). В это время наносится связывающая жидкость, чтобы первые материалы 11 и вторые материалы 12 могли мягко войти в контакт друг с другом и, соответственно, связывающая жидкость должна наноситься равномерно, чтобы количество нанесенной жидкости не различалось более чем на 50%.

После нанесения связывающей жидкости, вторые материалы 12 крепятся к верхним поверхностям первых материалов 11 в узле 400 подачи второго материала и два слоя первого и второго материалов (11 и 12) прижимают друг к другу в процессе связывания на узле 500 связывания для получения связанных материалов 10 (см. фиг. 7).

Если получены связанные материалы 10 заданной толщины, на верхнюю поверхность связанных материалов 10 наносят масло на узле 600 нанесения масла (см фиг. 8а и 8b) и связанные материалы 10 с нанесенным на них маслом разрезают на множество кусков заданной формы с в процессе разрезания на разрезающем прессе 710, имеющем множество ножей 711 (см. фиг. 9). После этого связанные материалы 10 транспортируют и выгружают с помощью притягивающего модуля 720 для последующей обработки.

Перед процессом разрезания выборочно увеличивают влажность связанных материалов 10 на узле 620 подачи пара, чтобы предотвратить повреждения и разрушение связанных материалов 10 при разрезании на разрезающем прессе 710.

Ссвязанные материалы 10 на разрезающем узле 700 можно разрезать полностью на множество кусков (см. фиг. 10а), или связанные материалы 10 можно разрезать частично на множество кусков, соединенных соединительными участками 10а, сформированными между соседними кусками, без полной сегментации (см. фиг. 10b), так, чтобы куски естественным образом разделялись при последующей обработке, то есть при выпекании в духовом шкафу. То есть, после разрезания на режущем узле 700 сохраняется форма связанных материалов 10, остающейся единым телом, что облегчает транспортировку связанных материалов 10 для последующей обработки.

Несмотря на то, что на чертежах это не показано, связанные материалы 10 после процесса разрезания транспортируют в духовой шкаф и подвергают процессу выпекания. Затем выполняют процесс добавления приправ для улучшения вкуса и запаха продукта. Например, процесс выпекания выполняют для выпекания связанных материалов 10 в духовом шкафу при температуре 200°С-270°С или в духовом шкафу, используя перегретый пар с температурой 150°С-380°С. Процесс добавления приправ предназначен для придания разных ароматов связанных материалов 10 в соответствии с типом приправ. После процесса выпекания выполняют процесс добавления приправ, или процесс добавления приправ выполняют перед выпеканием.

Перед тем как связанные материалы 10 будут перемещены из разрезающего узла 70 для выпекания, дополнительно может осуществляться процесс отбраковки дефектных изделий.

Хотя настоящее изобретение было описано со ссылками на конкретные иллюстративные варианты, оно не ограничивается этими вариантами и его объем определяется только приложенной формулой. Специалисты могут изменять или модифицировать эти варианты, не выходя за пределы объема изобретения и изобретательской идеи.

Согласно настоящему изобретению, в частности, первые материалы 11 являются зерновыми листами, а вторые материалы 12 является листами высушенных водорослей. Однако настоящее изобретение не ограничивается этими материалами и, соответственно, первые материалы 11 и вторые материалы 12 могут содержать разные материалы.

Изобретение относится к пищевой промышленности, а именно к устройству для обработки пищевых продуктов и способу производства пищевых продуктов с использованием указанного устройства. Устройство для обработки пищевых продуктов содержит: транспортирующий узел 100 для приема энергии для транспортировки материала в одном направлении; узел 200 подачи первого материала, расположенный в начале транспортирующего узла 100, для извлечения и загрузки первых материалов 11, уложенного слоями в первом контейнере 210, на транспортирующий узел 100; узел 300 нанесения связывающей жидкости, разнесенный от узла 200 подачи первого материала в направлении подачи транспортирующего узла 100 для нанесения связывающей жидкости на верхние поверхности первых материалов 11, транспортируемых из узла 200 подачи первого материала; узел 400 подачи второго материала, выполненный с возможностью извлечения и крепления второго материала 12, уложенного слоями во втором контейнере 410, на верхние поверхности первых материалов 11, на которые нанесена связывающая жидкость для формирования связанных материалов 10; связывающий узел 500, выполненный с возможностью сжимать верхние поверхности связанных материалов 10 для равномерного связывания первых материалов 11 со вторыми материалами 12; узел 600 нанесения масла, имеющий элемент 613 нанесения масла, выполненный с возможностью нанесения масла на верхние поверхности связанных материалов 10; разрезающий узел 700, выполненный с возможностью разрезания каждого связанного материала 10 на множество кусков за счет создания давления на режущем прессе 710, имеющем множество режущих ножей 711. Узел 300 нанесения связывающей жидкости содержит: опорные стержни 310, расположенные в перпендикулярном направлении к направлению транспортировки транспортирующего узла 100; и множество подающих форсунок 311, разнесенных друг от друга на опорных стержнях 310 для подачи связывающей жидкости в первый материал 11. Узел 400 подачи второго материала содержит: второй контейнер 410, разнесенный от верхней части транспортирующего узла 100 и имеющий внутреннее пространство для укладки слоями вторых материалов 12; второй притягивающий элемент 411, выполненный с возможностью притягивать и извлекать вторые материалы 12 из второго контейнера 410 с помощью вакуума и подавать извлеченные вторые материалы на верхние поверхности первых материалов 11, и привод 413 вращения, выполненный с возможностью поворота второго притягивающего элемента 411 вверх и вниз для прикрепления вторых материалов 12 на верхние поверхности первых материалов 11, расположенных на транспортирующем узле 100. Второй притягивающий элемент 411 имеет дугообразную выступающую притягивающую поверхность 411а, входящую в контакт со вторыми материалами 12. Для производства пищевых продуктов принимают по меньшей мере один первый материал от узла 200 подачи первого материала и транспортируют первый материал на транспортирующий узел 100. Наносят связывающую жидкость на первый материал, расположенный на транспортирующем узле 100 с помощью подающих форсунок 311. Принимают второй материал, имеющий такую же площадь, что и первый материал из узла 400 подачи второго материала и помещают второй материал на верхнюю поверхность первого материала. Прижимают верхнюю поверхность второго материала для равномерного связывания первого материала и второго материала для получения связанного материала. Наносят масло на по меньшей мере одну поверхность связанного материала с помощью элемента 613 для нанесения масла. Разрезают связанный материал, на который нанесено масло, на множество кусков с помощью разрезающего пресса 710, имеющего множество режущих ножей 711 или разрезают связанный материал на множество сегментированных кусков, соединенных друг с другом соединительными участками. Перемещают и выгружают разрезанные или сегментированные связанные материалы посредством вакуума. Изобретение позволяет подавать два разных вида пищевых материалов и последовательно выполнять производственные процессы, такие как связывание и разрезание на одном устройстве, тем самым облегчая обработку пищевых продуктов. Предотвращается появление воздушных карманов. Продукт может быть легко обработан в течение короткого периода времени. 2 н. и 10 з.п. ф-лы, 15 ил.

1. Устройство для обработки пищевых продуктов, содержащее:

транспортирующий узел 100 для приема энергии для транспортировки материала в одном направлении;

узел 200 подачи первого материала, расположенный в начале транспортирующего узла 100, для извлечения и загрузки первых материалов 11, уложенного слоями в первом контейнере 210, на транспортирующий узел 100;

узел 300 нанесения связывающей жидкости, разнесенный от узла 200 подачи первого материала в направлении подачи транспортирующего узла 100 для нанесения связывающей жидкости на верхние поверхности первых материалов 11, транспортируемых из узла 200 подачи первого материала;

узел 400 подачи второго материала, выполненный с возможностью извлечения и крепления второго материала 12, уложенного слоями во втором контейнере 410, на верхние поверхности первых материалов 11, на которые нанесена связывающая жидкость для формирования связанных материалов 10;

связывающий узел 500, выполненный с возможностью сжимать верхние поверхности связанных материалов 10 для равномерного связывания первых материалов 11 со вторыми материалами 12;

узел 600 нанесения масла, имеющий элемент 613 нанесения масла, выполненный с возможностью нанесения масла на верхние поверхности связанных материалов 10; и

разрезающий узел 700, выполненный с возможностью разрезания каждого связанного материала 10 на множество кусков за счет создания давления на режущем прессе 710, имеющем множество режущих ножей 711,

причем узел 300 нанесения связывающей жидкости содержит:

опорные стержни 310, расположенные в перпендикулярном направлении к направлению транспортировки транспортирующего узла 100; и

множество подающих форсунок 311, разнесенных друг от друга на опорных стержнях 310 для подачи связывающей жидкости в первый материал 11,

причем узел 400 подачи второго материала содержит:

второй контейнер 410, разнесенный от верхней части транспортирующего узла 100 и имеющий внутреннее пространство для укладки слоями вторых материалов 12;

второй притягивающий элемент 411, выполненный с возможностью притягивать и извлекать вторые материалы 12 из второго контейнера 410 с помощью вакуума и подавать извлеченные вторые материалы на верхние поверхности первых материалов 11, и

привод 413 вращения, выполненный с возможностью поворота второго притягивающего элемента 411 вверх и вниз для прикрепления вторых материалов 12 на верхние поверхности первых материалов 11, расположенных на транспортирующем узле 100, и

причем второй притягивающий элемент 411 имеет дугообразную выступающую притягивающую поверхность 411а, входящую в контакт со вторыми материалами 12.

2. Устройство по п. 1, в котором транспортирующий узел 100 содержит:

множество конвейеров 101, разнесенных друг от друга; и

перемещающий узел 110, расположенный под множеством конвейеров 101 для перемещения материала на заданное расстояние в направлении подачи транспортирующего узла 100,

при этом перемещающий узел 110 содержит:

перемещающую плиту 111, имеющую множество выступов 111а, разнесенных друг от друга и выступающих из верхней поверхности плиты для перемещения материала;

подъемные приводные механизмы 113, выполненные с возможностью поднимать и опускать перемещающую плиту 111; и

модуль 115 горизонтального перемещения, выполненный с возможностью приводить в возвратно-поступательное скольжение перемещающую плиту 111, поднятую подъемными приводными механизмами 113, в направлении подачи транспортирующего узла 100.

3. Устройство по п. 1, в котором узел 200 подачи первого материала содержит:

первый контейнер 210, имеющий внутреннее пространство, для укладки слоями первых материалов 11; и

первый притягивающий элемент 211, выполненный с возможностью притягивания и извлечения первых материалов 11 из первого контейнера 210 с помощью вакуума и загрузки извлеченных первых материалов 11 в транспортирующий узел 100.

4. Устройство по п. 1, в котором соединительный узел 500 содержит прижимающий элемент 510, выполненный с возможностью прижимать верхние поверхности связанных материалов 10, причем прижимающий элемент 510 является прессом, перемещающимся вверх и вниз с помощью привода, или прижимным роликом.

5. Устройство по п. 1, в котором узел 600 нанесения масла содержит:

контейнер 610 для масла;

вращающийся ролик 611, расположенный с возможностью вращения в контейнере 610 для масла так, чтобы по меньшей мере его часть была погружена в масло, находящееся в контейнере 610;

элемент 613 для нанесения масла роликового типа, выборочно входящий в контакт качения с вращающимся роликом 611 для переноса на него масла, нанесенного на внешнюю периферийную поверхность вращающегося ролика 611; и

перемещающий модуль 617, выполненный с возможностью перемещения элемента 613 для нанесения масла так, чтобы элемент 613 для нанесения масла, на который перенесено масло, находился на верхних поверхностях связанных материалов 10.

6. Устройство по п. 1, в котором режущие ножи 711 режущего узла 700 собраны для образования решетки заданной формы так, чтобы четыре угла, полученных в результате разрезания кусков каждого связанного материала 10, были скруглены.

7. Устройство по п. 1, в котором связанные материалы 10, разрезанные на разрезающем узле 700, транспортируются и выгружаются притягивающим модулем 720, выполненным с возможностью притягивания и перемещения связанных материалов 10 с помощью вакуума.

8. Устройство по п. 1, дополнительно содержащее узел 620 подачи пара, выполненный с возможностью подачи пара в связанные материалы 10 перед разрезанием связанных материалов 10 для повышения влажности связанных материалов 10.

9. Устройство по любому из пп. 1-8, в котором первые материалы 11 являются зерновыми листами, а вторые материалы 12 являются высушенными водорослями.

10. Способ производства пищевых продуктов с использованием устройства для обработки пищевых продуктов по п.1, содержащий этапы, на которых:

принимают по меньшей мере один первый материал от узла 200 подачи первого материала и транспортируют первый материал на транспортирующий узел 100;

наносят связывающую жидкость на первый материал, расположенный на транспортирующем узле 100 с помощью подающих форсунок 311;

принимают второй материал, имеющий такую же площадь, что и первый материал из узла 400 подачи второго материала, и помещают второй материал на верхнюю поверхность первого материала;

прижимают верхнюю поверхность второго материала для равномерного связывания первого материала и второго материала для получения связанного материала;

наносят масло на по меньшей мере одну поверхность связанного материала с помощью элемента 613 для нанесения масла;

разрезают связанный материал, на который нанесено масло, на множество кусков с помощью разрезающего пресса 710, имеющего множество режущих ножей 711, или разрезают связанный материал на множество сегментированных кусков, соединенных друг с другом соединительными участками; и

перемещают и выгружают разрезанные или сегментированные связанные материалы посредством вакуума.

11. Способ по п. 10, при котором перед разрезанием в связанный материал подают пар для повышения влажности связанного материала, а после разрезания множество полученных в результате разрезания кусков или сегментированных кусков подвергают процессам выпекания и добавления приправ в любом порядке.

12. Способ по п. 10, в котором первые материалы являются зерновыми листами, имеющими форму листа, а вторые материалы являются высушенными водорослями (Gim), имеющими форму листа.

| KR 20140137696 A, 03.12.2014 | |||

| KR 100954434 B1, 27.04.2010 | |||

| KR 101465999 B1, 27.11.2014 | |||

| KR 101466001 B1, 27.11.2014 | |||

| US 6412397 B1, 02.07.2002 | |||

| СПОСОБ ПРОИЗВОДСТВА КОМБИКОРМА С ИСПОЛЬЗОВАНИЕМ СУСПЕНЗИИ СИНЕ-ЗЕЛЕНЫХ МИКРОВОДОРОСЛЕЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492699C1 |

Авторы

Даты

2019-11-07—Публикация

2016-02-04—Подача