Область техники

Настоящее изобретение относится к системе для изготовления контейнеров, в особенности контейнеров для хранения пищевых продуктов, отличительные признаки которой описаны в пункте 1 прилагаемой формулы изобретения.

Уровень техники

В особенности изобретение находит применение в области изготовления контейнеров, таких как бутылки или картонные коробки и пр., имеющих корпус, выполненный из многослойного или обработанного материала, и предназначенных для упаковки жидких продуктов или съедобных продуктов в целом, таких как молоко, фруктовые соки, йогурт, минеральная вода и другие подобные продукты.

Обычной практикой для контейнеров такого типа является изготовление их в системе, состоящей из некоторого числа отдельных устройств, с помощью которых выбранному формовочный материалу последовательно может быть придан вид отдельных контейнеров или бутылок, готовых к заполнению.

Формовочный материал обычно обрабатывается устройствами, которые должны быть оборудованы соответствующими блоками хранения, так что материал, выходящий из данного устройства, временно мог бы там содержаться до его перемещения к устройству, где непосредственно начинается процесс изготовления.

Необходимость обеспечения последовательности блоков хранения продиктовано значительным расстоянием, которое разделяет разные устройства, используемые в процессе изготовления контейнеров, и усиливается различными скоростями, с которыми перемещается формовочный материал при транспортировке из одного устройства в другое. В самом деле, применяемая стратегия для обеспечения каждого устройства непрерывным потоком формовочного материала состоит в том, чтобы соответствующие блоки хранения, расположенные обычно как перед, так и за устройствами, как правило, поддерживались полностью заполненными во избежание частых остановок, которые могли бы быть вызваны недостатком материала со стороны загрузки.

Также можно понять, что все маневры, происходящие при перемещении формовочного материала из одного устройства в другое, обычно производятся одним или несколькими операторами, главная задача которых заключается в поддержании блоков хранения в вышеуказанном состоянии.

Ни в коем случае не умаляя достоинств описанного выше способа изготовления контейнеров, который имеет достаточную производственную мощность, тем не менее, существует несколько недостатков, главным образом касающихся общего размера и стоимости производственной системы, а также скорости, с которой выпускаются контейнеры, равно как и непрерывности процесса в целом.

Точнее, присутствие ряда устройств, отделенных одно от другого соответствующими блоками хранения, расположенными между указанными устройствами, диктует необходимость наличия большой площади только для того, чтобы разместить систему и обеспечить ее минимальным оперативным пространством, т.е. тем пространством, которое необходимо для обеспечения оптимального перемещения всех устройств и переноса материала из устройства в устройство, а также пространством для нахождения операторов, следящих за протеканием процесса, и выполнения ими своих обязанностей.

В самом деле, с описанной выше системой связаны обычно большие пусконаладочные и эксплуатационные расходы в связи с необходимостью непрерывного технического обслуживания, вызванного наличием большого числа устройств, а также пространства, необходимого для их размещения.

Еще одним соображением является то, что вышеуказанная производственная система из-за необходимости в существенном материально-техническом обеспечении не в состоянии функционировать с большой скоростью благодаря многочисленным перерывам в связи с наличием множества переключений между работающими устройствами с одной стороны, где формовочный материал обрабатывается во время прохождения через устройство, и множества блоков хранения, с другой стороны, где материал содержится определенное время, пока другое устройство не будет готово его принять.

Замедления и частые задержки производственного процесса отнюдь не помогают уменьшить и без того большие накладные расходы, с тем результатом, что конечный продукт имеет большую стоимость реализации, причем те же самые затраты растут еще больше благодаря необходимости в операторах только для перемещения формовочного материала из одного устройства в другое, задачи, которая по истечении некоторого времени становится достаточно утомительной.

Главной целью настоящего изобретения является преодоление недостатков, типичных для предшествующего уровня техники, путем создания системы для изготовления контейнеров, в особенности контейнеров для пищевых продуктов, такой, которая позволит вместить все рабочие секции, необходимые для изготовления этих контейнеров, с обеспечением общих компактных размеров, с уменьшением производственных затрат, а также издержек на реализацию, и при этом с обеспечением оптимального качества конечного продукта.

Другой целью изобретения является ускорение процесса изготовления контейнеров, а также непрерывность этого процесса.

Еще одной целью настоящего изобретения является автоматизация производственного процесса, и, таким образом, освобождение операторов от утомительных обязанностей, таких, как перемещение формовочного материала из одного устройства в другое, так что их работа теперь может быть ограничена обычными задачами контроля, эксплуатации и/или обслуживания системы.

Описание изобретения

Перечисленные и другие цели, которые станут более понятными из дальнейшего описания, по существу реализованы в системе для изготовления контейнеров, в особенности контейнеров для хранения пищевых продуктов, отличительные признаки которой описаны в пункте 1 прилагаемой формулы изобретения.

Изобретение описано в деталях, путем примера, при помощи прилагаемых чертежей, на которых:

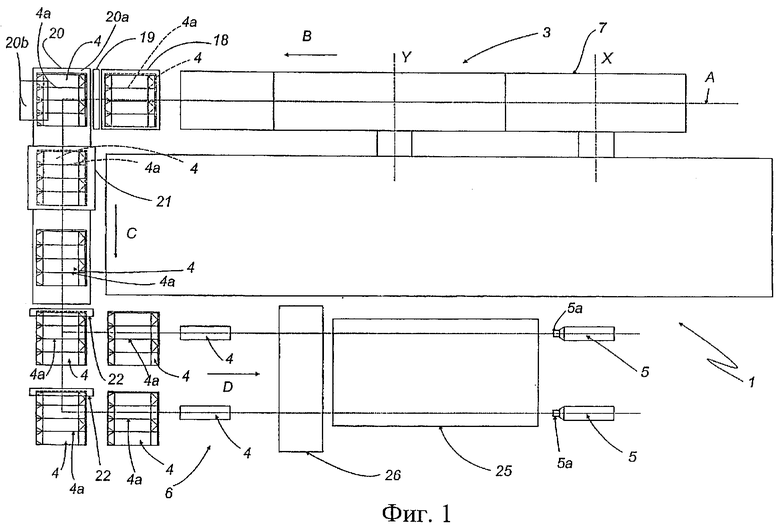

фиг.1 схематично изображает в плане систему для изготовления контейнеров согласно настоящему изобретению;

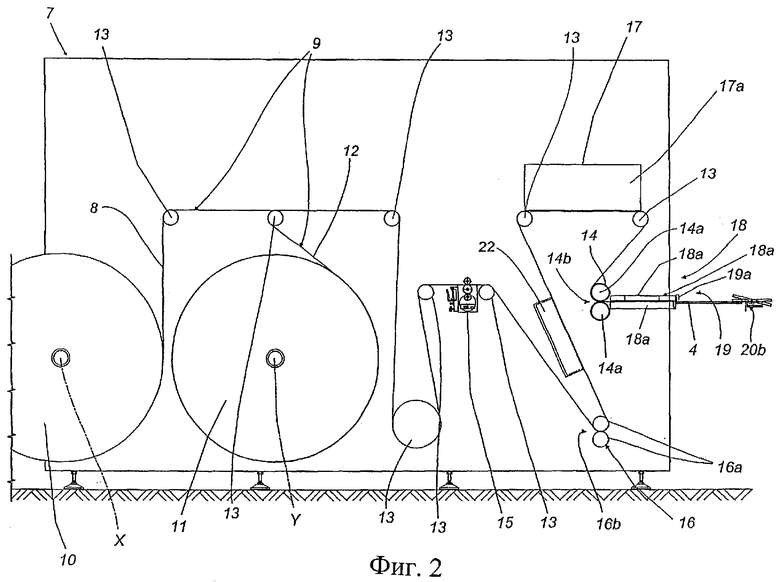

фиг.2 схематично изображает вид сбоку системы, показанной на фиг.1;

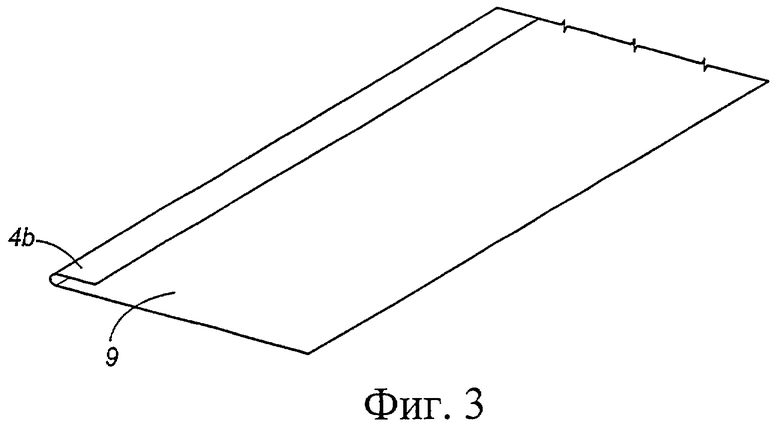

фиг.3 изображает непрерывную полосу формовочного материала с соединительным краем, используемую системой, изображенной на фиг.1 и 2, и показанную частично в перспективе в соответствии с первым возможным вариантом выполнения;

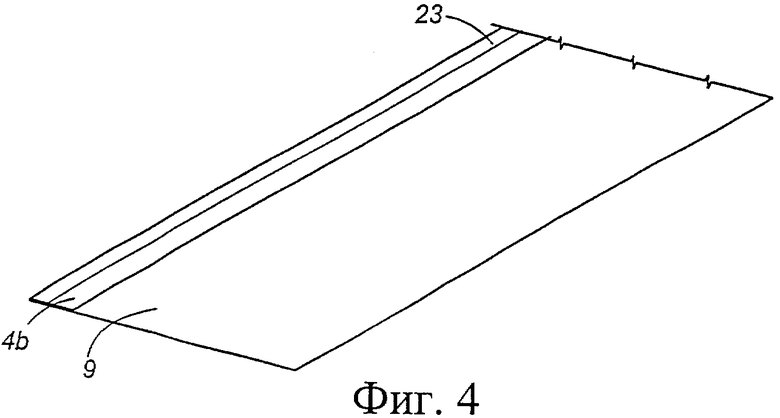

фиг.4 изображает непрерывную полосу формовочного материала с соединительным краем, используемую системой, изображенной на фиг.1 и 2, показанную частично в перспективе в соответствии с вторым возможным вариантом выполнения;

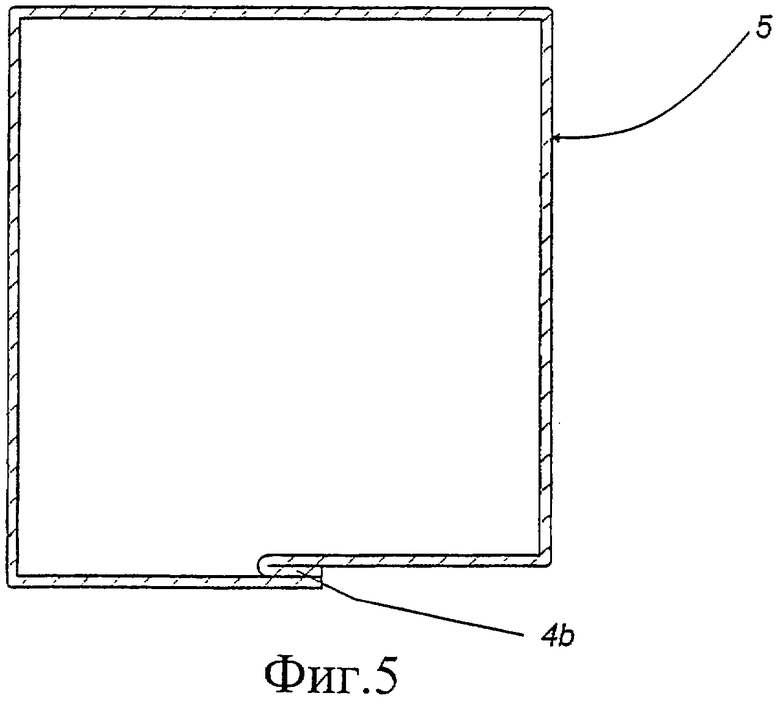

фиг.5 изображает контейнер в разрезе, изготовленный из непрерывной полосы, показанной на фиг.3;

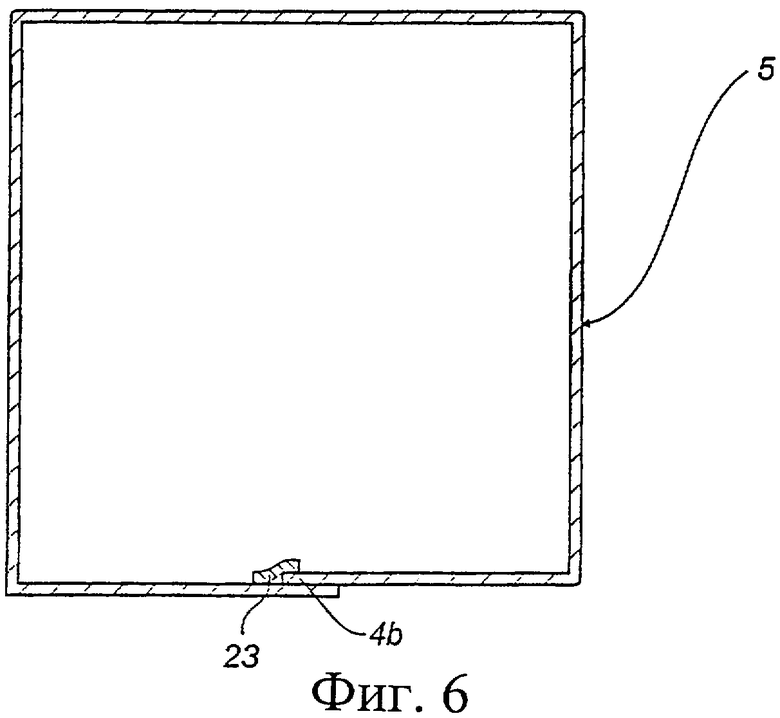

фиг.6 изображает контейнер в разрезе, изготовленный из непрерывной полосы, показанной на фиг.4.

На чертежах позицией 1 обозначена предлагаемая система для изготовления контейнеров во всей ее полноте.

Как показано на фиг.1, система 1 содержит опорную конструкцию 2 и связанный с этой конструкцией формировочный сектор 3, предназначенный для изготовления, по меньшей мере, одной заготовки 4, из которой формируется соответствующий контейнер 5, а также формовочный сектор 6, который функционально расположен за формировочным сектором 3 и функцией которого является складывание одиночных заготовок 4, поступающих из формировочного сектора 3, и задание формы соответствующих сложенных контейнеров 5 посредством операции фиксирования.

В частности, обращаясь к фиг.1 и 2, формировочный сектор 3 содержит загрузочную секцию 7, с помощью которой непрерывная полоса 8 формовочного материала 9, пригодного для хранения жидких пищевых продуктов, направляется по заданной траектории А подачи. Материал 9 состоит предпочтительно из многослойного или обработанного бумажного материала, такого как толстая бумага или картон, покрытого непроницаемой антисептической пленкой, обычно полиэтиленом.

Вышеуказанная непрерывная полоса 8 материала 9 предпочтительно переносится и разматывается с основной бобины 10 загрузочной секции 7, установленной с возможностью вращения вокруг соответствующей продольной оси X.

Как видно на фиг.2, загрузочная секция 7 также содержит, по меньшей мере, одну вспомогательную бобину 11, которая также установлена с возможностью вращения вокруг соответствующей продольной оси Y и с которой разматывается соответствующая вторая полоса 12.

Непрерывная полоса 12, сматываемая со вспомогательной бобины 11, может быть обычным образом внахлестку соединена с полосой 8, сматываемой с основной бобины 10, с обеспечением тем самым непрерывной подачи материала 9 в системе 1. На практике две непрерывные полосы 8 и 12 соединяются всякий раз, когда одна из используемых полос 8 или 12 приближается к концу.

Точнее, задний конец используемых непрерывных полос 8 или 12 перерезают и соединяют с передним концом нового рулона полосы 12 или 8, соответственно расположенной на другой бобине 10 или 11.

Преимуществом является то, что бобины 10 или 11 взаимозаменяемы с другими бобинами 10 и 11, так что когда полоса 8 или 12 полностью израсходована, пустая бобина 10 или 11 может быть заменена полной бобиной 10 или 11.

Все еще обращаясь к фиг.1 или 2, загрузочная секция 7 также содержит направляющие элементы 13, состоящие преимущественно из направляющих валков, служащих для создания первой ветви В траектории подачи для перемещения материала 9, которая проходит вне опорной конструкции 2 системы 1, в направлении, по существу параллельном продольному измерению этой опорной конструкции.

Система 1 также содержит тяговое устройство 14, которое функционально расположено за загрузочной секцией 7 и с помощью которого полосы 8 или 12 материала 9 забираются из соответствующих бобин 10 или 11 и протягиваются через указанные направляющие элементы 13.

В частности, тяговое устройство 14 содержит пару прижимных валиков 14а, расположенных с взаимным касанием и образующих проход 14b, через который материал 9 направляется с помощью направляющих элементов 13 загрузочной секции 7.

Для обеспечения правильного хода подачи материала 9, по меньшей мере, один из двух прижимных валиков 14а тягового устройства 14 присоединен к приводу обычного типа (не показан), и таким образом, имеет механический привод, так что материал 9, расположенный перед тяговым устройством 14, вытягивается из соответствующих бобин 10 или 11.

Также обращаясь к фиг.2, система 1 может быть оснащена нумератором 15, предназначенным для разметки последовательных частей материала 9 в местах, совпадающих с цельными заготовками 4. Нумератор 15 функционирует между последовательными направляющими элементами 13 загрузочной секции 7 с обеспечением разметки материала 9 в местах на траектории подачи, где полоса проходит по существу в горизонтальной плоскости.

Система 1 также содержит натяжное устройство 16, функционально расположенное перед тяговым устройством 14 так, что часть материала 9, проходящая за этим устройством 16, натягивается в продольном направлении для облегчения определенных операций, выполняемых на первой ветви В траектории А подачи, таких, благодаря которым материал 9 сгибается или на него наносятся линии сгиба, а затем нарезается на заготовки, как описано далее.

Как показано на фиг.2, натяжное устройство 16 содержит, по меньшей мере, одну пару прижимных валиков 16а, расположенных с взаимным касанием и образующих проход 16b, через который полоса материала 9 направляется с помощью направляющих элементов 13 загрузочной секции 7.

В предпочтительном варианте выполнения, по меньшей мере, один из двух прижимных валиков 16а натяжного устройства 16 подвергается торможению во время вращения таким образом, что он противостоит действию тягового устройства 14 и натягивает материал 9 в продольном направлении вдоль части за устройством 16, как указано выше.

Как также показано на фиг.2, система 1 может включать в себя стерилизатор 17, функционально расположенный на первой ветви В траектории А подачи, по которой перемещается полоса, и функцией которого является дисбактеризация материала 9.

Точнее, стерилизатор 17 содержит, по меньшей мере, одну ультрафиолетовую лампу 17а, направленную на по существу горизонтальную часть материала 9, проходящую между натяжным устройством 16 и тяговым устройством 14.

Стерилизация материала 9, тем не менее, может производиться с использованием любого способа и любого из обычно используемых стерилизаторов. Например, указанный выше способ ультрафиолетовой стерилизации может быть заменен или дополнен этапом стерилизации, включающим в себя обработку материала 9 таким веществом, как озон и/или пероксиды различных типов.

Все еще ссылаясь на фиг.2, материал 9, разматываемый с бобины 10 или 11, также подвергается воздействию отделочного устройства 22, функционально расположенного между натяжным устройством 16 и тяговым устройством 14, перед стерилизатором 17. Устройство 22 выполняет операции на соединительном краю 4b проходящей полосы 8 или 12 и служит для подготовки этого края 4b таким образом, чтобы он мог быть безопасно размещен внутри формируемого контейнера 5.

Термин "соединительный край" используется для обозначения свободного бокового края продвигающейся полосы 8 или 12, а именно свободного продольного края каждой заготовки 4, отрезаемой от полосы, вдоль которого выполняется операция герметизации или сварки для задания формы изготавливаемого контейнера 5, по меньшей мере, частично.

Вкратце, край 4b представляет собой фиксируемую часть каждой заготовки 4, такую, которая объединяется с основной частью заготовки с образованием контакта с перекрытием для задания зоны герметизации или сварки.

В соответствии с первым вариантом выполнения изобретения (фиг.3) устройство 22 может содержать средства сгибания швов (не показаны), с помощью которых край 4b может быть сложен вдвое вдоль своей длины, так что обработанная часть формовочного материала, обладающая свойствами гигиены и непроницаемости, остается внутри контейнера 5 (фиг.5).

Для этого устройство 22 может также содержать фиксирующие средства (не показаны), состоящие предпочтительно из одного или нескольких герметизирующих или сварочных устройств, таких, которые закрепляют край 4b в согнутом положении перед направлением материала в следующую технологическую секцию.

В соответствии со вторым вариантом выполнения изобретения (фиг.4) устройство 22 может содержать средства наложения (не показаны), которые накладывают ленту 23 обработанного материала вдоль соединительного края 4b продвигающейся полосы 8 или 12 так, что необработанный край материала 9 покрывается частью обработанного материала, расположенного внутри контейнера 5 (фиг.6) и имеющего требуемые свойства гигиены и непроницаемости.

Как продемонстрировано на фиг.1 или 2, формировочный сектор 3 содержит биговальную секцию 18, которая расположена за загрузочной секцией 7, точнее, сразу за тяговым устройством 14, и с помощью которой на каждой порции материала 9, которая должна образовать соответствующую заготовку 4, отштамповывается, по меньшей мере, одна линия 4а сгиба.

В примере, показанном на фиг.2, биговальная секция 18 содержит, по меньшей мере, один пресс 18а, состоящий из взаимно противоположных штампов 18b, подводимых к двум поверхностям материала 9. При работе пресс 18а переходит из одного положения в другое, а именно из нерабочего положения, в котором два штампа 18b находятся на расстоянии от материала 9, помещенного между ними, и рабочего положения, в котором они с силой приводятся в соприкосновение с материалом 9 с созданием указанной линии сгиба, или линий 4а, и наоборот.

Как альтернативное решение устройства пресса 18а биговальная секция 18 может содержать, по меньшей мере, одну пару расположенных с касанием валиков (не показаны), установленных по сторонам от продвигающейся полосы материала 9. Для создания линий 4а сгиба первый валик имеет, по меньшей мере, один выступ, предназначенный для создания вмятин в структуре материала 9, тогда как второй валик, или опорный валик, имеет канавки, совпадающие по числу и расположению с выступами первого валика, так что каждый выступ взаимодействует с соответствующей канавкой.

Формировочный сектор 3 также содержит резальную секцию 19, которая функционально расположена за биговальной секцией 18 и с помощью которой согнутый материал 9 забирается из этой секции 18 и разделяется на последовательные отдельные части, каждая из которых представляет собой соответствующую заготовку 4. Резальная секция 19 содержит, по меньшей мере, одно лезвие 19а, функционально расположенное в непосредственной близи от биговальной секции 18, так что материал 9 может быть разрезан в непосредственной близи от пресса 18а. Во время работы лезвие 19а, также как и пресс, перемещается между нерабочим положением, в котором оно расположено на расстоянии от материала 9, и рабочим положением, в котором оно контактирует с этим материалом 9, во время которого полоса разрезается поперек, и наоборот.

Преимуществом является то, что лезвие 19а может быть отрегулировано для перемещения между нерабочим и рабочим положениями синхронно с движением пресса биговальной секции 18 между нерабочим и рабочим положениями, так что пресс 18а и лезвие 19а одновременно входят в контакт с материалом 9.

Как ясно из фиг.1 и 2, формировочный сектор 3 далее содержит, по меньшей мере, одно передающее устройство 20, с помощью которого каждая заготовка 4, выходящая из резальной секции 19, переносится к формовочному сектору 6, где она превращается в соответствующий контейнер 5. В приведенном примере передающее устройство 20 содержит конвейерный ремень 20а, а также, по меньшей мере, один захватный элемент 20b, связанный с ремнем с обеспечением захвата каждой заготовки 4 из резальной секции 19 и проведения ее по ремню 20а.

Ремень 20а конвейера предпочтительно проходит в направлении, перпендикулярном первой ветви В траектории А подачи, с образованием второй ветви С, которая проходит вне опорной конструкции 2 и по которой направляется материал 9.

В заданном месте этой второй ветви С траектории А подачи, по которой передвигается материал 9, система 1 оборудована секцией 21 предварительного сгибания, с помощью которой заготовки 4, выходящие из резальной секции 19, вначале сгибаются по линиям 4а сгиба, выполненным в биговальной секции 18. В частности, функцией секции 21 является сгибание структуры каждой последующей заготовки, переносимой из резальной секции 19 к формовочному сектору 6, путем приложения одного или нескольких механических действий, таких, которые слегка деформируют материал по линиям 4а сгиба.

Точнее говоря, этап предварительного сгибания каждой заготовки 4 выполняется, по меньшей мере, одним подвижным сгибающим элементом (не показан), работающим совместно с соответствующим числом опорных элементов (также не показаны). Сгибающие элементы прикладывают усилие к соответствующим частям заготовки 4, тогда как опорные элементы удерживают соседние части так, что структура заготовки 4 ослабляется по линиям 4а, проходящим между частью, к которой приложено усилие, и удерживаемой частью.

Как видно на фиг.1, формовочный сектор 6 содержит складывающую секцию 24, которая функционально расположена за передающим устройством 20 и в которой каждая заготовка 4 складывается по продольным линиям 4а сгиба с обеспечением принятия формы соответствующего контейнера 5, по меньшей мере, частично. На практике, складывающая секция 24 оснащена рядом складывающих элементов (не показаны), предназначенных для взаимодействия с заготовками 4 в комбинации, по меньшей мере, с одним опорным элементом (не показан), к примеру, оправкой по существу цилиндрической формы, вокруг которой заготовка 4 оборачивается таким образом, что она принимает по существу стабильную трубчатую конфигурацию, которой в конечном итоге придается стабильная форма путем крепления соединительного края 4b к соответствующей части заготовки 4.

Формовочный сектор 6 далее содержит герметизирующую или сварочную секцию 25, которая расположена за складывающей секцией 24 и в которой каждая заготовка 4 приобретает определенную форму изготовляемого контейнера. Секция 25 предпочтительно снабжена дополнительными складывающими элементами (не показаны) для взаимодействия с одним концом каждой трубчатой заготовки 4, с помощью которого формируется дно контейнера 5, а также, по меньшей мере, одним герметизирующим или сварочным устройством (не показано), оказывающим действие на часть каждого контейнера 5, в которой может потребоваться, по меньшей мере, одно герметизирующее или сварочное соединение.

В примере, показанном на фиг.1, формовочный сектор 6 также включает в себя, по меньшей мере, одно сборочное устройство 26, функцией которого является создание горловины 5а на одном конце каждой трубчатой заготовки 4, выходящей из складывающей секции 24.

Горловина 5а прикрепляется к трубчатой конструкции сложенной заготовки 4 на одном конце, противоположном концу, служащему дном контейнера 5. С этой целью предпочтительным является то, что герметизирующая или сварочная секция 25 содержит, по меньшей мере, два блока, оснащенных соответствующими герметизирующими или сварочными устройствами, приспособленными для взаимодействия с горловиной 5а, где она прикрепляется к основной части заготовки 4, а также для взаимодействия с остальными частями контейнера 5, например с дном.

Также видно, что описанная система, предназначенная для подготовки заготовок 4 из непрерывной полосы материала 9, может успешно функционировать с материалом 9, выполненным в виде плоской трубы, на которой могут быть выполнены линии сгиба и которая разрезана для создания последовательности заготовок 4, также как и полоса формовочного материала 9, или материала, имеющего изначально другую структурную конфигурацию. В этом случае, естественно, система может быть несколько отличной от показанных примеров, что особенно касается складывающей секции 24, где этапы складывания заменены на монтажные этапы, в которых заготовки 4 подвергаются поперечному сжатию, приложенному таким образом, что плоская форма раскрывается, принимая трубчатую форму, а также это касается герметизирующей/сварочной секции 25, где действие и конструкция герметизирующего или сварочного оборудования полностью зависит от типа процесса, необходимого для создания заготовки 4.

Со ссылкой на фиг.1, формовочный сектор 6 образует третью ветвь D траектории А подачи, по которой следует материал 9, причем эта ветвь проходит снаружи опорной конструкции 2, и, по существу, параллельно первой ветви В, так что траектория А, по которой следует материал 9, ограничивает эту конструкцию 2, по меньшей мере, частично, по существу описывая букву "С".

Описанная система может, тем не менее, представлять собой в горизонтальной проекции по существу линейную конфигурацию, в которой формировочные и формовочные сектора 3 и 6 расположены на одной линии по существу на прямоугольной траектории. В этом случае, если формовочный сектор 6 содержит две или более формовочные линии 6а, то материал 9 следует по траектории, имеющей первую прямолинейную ветвь, проходящую параллельно длинной стороне опорной конструкции 2; вторую ветвь, проходящую по существу перпендикулярно первой с обеспечением переноса материала 9 к любой одной формовочной линии 6а, которая смещена относительно первой ветви; и третью ветвь, параллельную первой ветви, по которой материал 9 проходит в том же направлении, что и по первой ветви.

Особая схема системы 1, которая имеет секции и устройства, связанные с опорной конструкцией 2 с созданием цельной, прочной и функциональной установки, характеризуется далее наличием загрузочных средств (не показаны), таких, которые обеспечивают перенос материала 9 от одной секции или устройства к другой (другому), по существу с заданной и постоянной скоростью, таким образом, обеспечивая непрерывность производственного процесса.

Функционирование системы 1, описанной выше применительно к ее конструкции, описано ниже.

При работающем тяговом устройстве 14 система 1 сначала изготовляет заготовки 4, после чего придает им форму, необходимую для выбранного типа контейнера 5. Этот процесс является непрерывным, без перерывов между этапами изготовления заготовок 4 и придания им формы контейнера 5.

Точнее, во время процесса изготовления заготовок 4 материал 9, расположенный на соответствующей бобине 10 или 11, постоянно тянется тяговым устройством 14 по первой ветви В траектории А подачи по направлению к биговальной секции 18.

Материал вначале входит в контакт с нумератором 15, который маркирует полосу через равные заданные промежутки для идентификации частей, которые, в конце концов, разделяют на одиночные заготовки 4.

Далее, материал 9 направляют через валики 16а натягивающего устройства 16, которое создает механическое сопротивление продвижению полосы, что вместе с тяговым устройством 14 приводит к продольному натяжению, которое облегчает последующие этапы биговки и разрезания материала 9.

Продвигающийся материал 9, а более точно, сторону материала, которая должна быть расположена внутри контейнера 5, стерилизуют во время прохождения от натяжного устройства 16 к тяговому устройству 14.

Кроме того, и аналогично этому, как только материал 9 вытягивается из натяжного устройства 16 по направлению к тяговому устройству 14, выполняют отделочную операцию для подготовки соединительного края 4b, который разместится внутри соответствующего контейнера 5.

На этом этапе, точнее, соединительный край 4b может подвергаться двум различным операциям обработки. Первая состоит в складывании края в продольном направлении вдвое вдоль стороны материала 9, противолежащей стороне, которая в конечном счете должна быть расположена внутри контейнера, в придании ему плоской формы и в закреплении сгиба для формирования соединительного края 4b двойной толщины. Вторая состоит в наложении ленты 23 обработанного материала на соединительный край 4b вдоль всей его длины без выполнения сгиба.

После этапа отделки и стерилизации материал 9 продолжает движение через проход 14b благодаря тяговому устройству 14 по направлению к биговальной секции 18.

После того как заданное количество материала 9, соответствующего одной заготовке 4, помещают между штампами 18b пресса 18а, расположенного в биговальной секции 18, пресс 18а приводят в движение из нерабочего положения в рабочее положение. Два штампа 18b пресса 18а впоследствии притягиваются друг к другу, с силой сжимая помещенный между ними материал 9 и продавливая его вдоль ряда намеченных линий 4а сгиба.

После силового хода пресс 18а отключают, а штампы 18b раздвигают для освобождения материала 9, который теперь может передвигаться за резальную секцию 19 к ремню 20а конвейера. По достижении ремня 20а конвейера материал 9 забирают, по меньшей мере, одним захватным элементом 20b, который облегчает операцию разрезания материала 9 с нанесенными линиями сгиба. На самом деле, так как материал 9 с нанесенными линиями сгиба удерживается захватным элементом 20b перемещающего устройства 20, лезвие 19а резальной секции 19 перемещают из нерабочего положения в рабочее положение, разрезая материал непосредственно вблизи биговальной секции 18 и отделяя часть с нанесенными линиями сгиба, теперь уже готовую заготовку 4, от материала 9, который находится между штампами 18b пресса 18а. Преимуществом является то, что силовой ход пресса 18а отрегулирован таким образом, что он происходит одновременно с резальным ходом лезвия 19а, так что каждую часть материала 9 с только что нанесенными линиями сгиба отделяют от последующей части, когда на нее в свою очередь наносят линии сгиба.

Каждую заготовку 4, изготовленную таким путем, передвигают вдоль второй ветви С траектории А подачи по направлению к формовочному сектору 6, с проходом через секцию 21 предварительного сгибания, в которой заготовку 4 вначале сгибают по линиям 4а сгиба.

Заготовку 4 теперь передвигают по третьей ветви D к складывающей секции 24, где ее сгибают по линиям 4а сгиба для придания определенной формы выбранного контейнера 5, по меньшей мере, частично.

Далее заготовку 4 подвергают, по меньшей мере, одной операции герметизации или сварки, в результате которой форму выбранного контейнера 5, созданного путем сгибания заготовки, теперь фиксируют и делают постоянной. В случае, если контейнер содержит отдельно выполненную горловину 5а, ее, очевидно, присоединяют до этапа герметизации или сварки и прочно прикрепляют к корпусу контейнера как часть этого же этапа.

Все этапы герметизации или сварки, выполненные как часть описанного выше способа, могут быть выполнены обычным способом, который предпочтительно включает термосварку, ультразвуковую и/или индукционную сварку.

Проблемы, связанные с предыдущей техникой и указанными целями, соответственно преодолены и реализованы в соответствии с настоящим изобретением.

Прежде всего контейнеры, изготовленные предлагаемой системой, имеют оптимальное качество, как с точки зрения конструкции, так и с точки зрения их предполагаемого использования, т.е. хранения пищевых продуктов.

Более того, описанная система характеризует цельную конструкцию, включающую в себя все секции и устройства, необходимые для формирования контейнеров. В частности, описанная система 1 характеризуется компактными размерами, что приводит к значительной экономии пространства, а также к снижению издержек, в отличие от решений предыдущего уровня техники, которые требуют большего места из-за значительных расстояний между секциями, а также из-за широкого использования блоков хранения между секциями, где помещается формовочный материал.

Кроме того, контейнеры изготавливаются быстро и без перерывов, обычно происходящих из-за необходимости в перемещении материала от одной секции к другой, так как материал перемещается по траектории А автоматически.

Также понятно, что отдельные контейнеры производятся системой 1 от начала и до конца без необходимости вмешательства операторов, которые могут теперь заниматься контролем, эксплуатацией и/или обслуживанием системы, являющимися несомненно менее утомительными, чем многократно повторяющиеся задачи по перемещению материала из одной секции в другую.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ ФОРМОВАНИЯ КОНТЕЙНЕРОВ, В ОСОБЕННОСТИ КОНТЕЙНЕРОВ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 2003 |

|

RU2321495C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ФОРМОВАНИЯ КОНТЕЙНЕРОВ, В ЧАСТНОСТИ КОНТЕЙНЕРОВ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 2003 |

|

RU2318669C2 |

| ПОДАЮЩИЙ, РАЗДЕЛИТЕЛЬНЫЙ И БИГОВАЛЬНЫЙ МЕХАНИЗМЫ УПАКОВОЧНОЙ МАШИНЫ | 2022 |

|

RU2786160C1 |

| ПОДАЮЩИЙ, РАЗДЕЛИТЕЛЬНЫЙ И БИГОВАЛЬНЫЙ МЕХАНИЗМЫ УПАКОВОЧНОЙ МАШИНЫ | 2019 |

|

RU2777383C2 |

| ПОДАЮЩИЙ, РАЗДЕЛИТЕЛЬНЫЙ И БИГОВАЛЬНЫЙ МЕХАНИЗМЫ УПАКОВОЧНОЙ МАШИНЫ | 2019 |

|

RU2765224C1 |

| СПОСОБ КОНТРОЛИРОВАНИЯ ОТНОСИТЕЛЬНОГО ПОЛОЖЕНИЯ МЕЖДУ ПЕЧАТНЫМИ РИСУНКАМИ И НЕПЕЧАТНЫМИ РИСУНКАМИ НА РУЛОННОМ МАТЕРИАЛЕ И СИСТЕМА, ИСПОЛЬЗУЕМАЯ В СПОСОБЕ | 2009 |

|

RU2496648C2 |

| РЕЗАЛЬНЫЙ И БИГОВАЛЬНЫЙ ДИСКОВЫЙ УЗЕЛ И СПОСОБ РЕЗКИ И БИГОВКИ СЖИМАЕМОГО МАТЕРИАЛА | 2006 |

|

RU2397859C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БИГОВКИ КАРТОНА | 2006 |

|

RU2391213C2 |

| Упаковочная машина и способ изготовления капсул | 2014 |

|

RU2651283C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПАКОВКИ ДЛЯ ПЛОСКИХ ПЛАСТИН И ЗАГОТОВКИ ДЛЯ УКАЗАННОЙ УПАКОВКИ | 2019 |

|

RU2796101C2 |

Система (1) для изготовления контейнеров (5) выполнена вокруг опорной конструкции, с которой связаны все секции и устройства, необходимые для изготовления контейнеров. Система оборудована загрузочной секцией (7), поставляющей формовочный материал, биговальной секцией (18), где наносятся линии (4а) сгиба, и резальной секцией (19), вместе участвующими в подготовке последовательности заготовок (4). Система также содержит секцию (21) предварительного сгибания, в которой каждая заготовка вначале сгибается по линиям сгиба, складывающую секцию, в которой цельная заготовка приобретает форму контейнера, и герметизирующую или сварочную секцию (26), в которой закрепляется форма контейнера. Обеспечивается компактность системы, ускорение и непрерывность процесса изготовления контейнеров. 22 з.п. ф-лы, 6 ил.

| US 5069021 A1, 03.12.1991 | |||

| US 3150573 A1, 29.09.1964 | |||

| EP 0900646 A1, 10.03.1999 | |||

| ПРОИЗВОДНОЕ ПИРАЗОЛО-ГЕТЕРОАРИЛА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И МЕДИЦИНСКОЕ ПРИМЕНЕНИЕ | 2017 |

|

RU2748833C2 |

| US 5704886 A1, 06.01.1998 | |||

| СПОСОБ ОЧИСТКИ ГАЗОВ, СОДЕРЖАЩИХ СЕРНИСТЫЕ СОЕДИНЕНИЯ, ОТ СЕРОВОДОРОДА | 1980 |

|

SU957487A1 |

| US 5704541 A1, 06.01.1998 | |||

| Машина для изготовления укупорочных коробок из рулонного картона | 1959 |

|

SU129479A1 |

Авторы

Даты

2008-03-10—Публикация

2003-07-14—Подача