Изобретение относится к химической технологии и технологии переработки нефти и газа, в частности к аппаратам для проведения химико-технологических процессов в системах «газ-жидкость». Изобретение применяется для проведения массообменных и реакционных процессов химической технологии и технологии переработки нефти и газа, преимущественно процессов абсорбционной и хемосорбционной очистки газов.

Аналогом изобретения является аппарат, для проведения массообменных и реакционных процессов в системе «газ-жидкость», представляющий собой корпус цилиндрической формы с вертикально помещенными внутрь перегородками зигзагообразной формы, отделенными друг от друга вертикально расположенными перегородками в виде сетки и образующими каналы зигзагообразной формы с поперечным сечением, разделенным на две части сеткой [а/с №394068 кл. B01D 53/18, 1973 г.]. Данный аппарат имеет общий признак с заявляемым изобретением. Он заключается в применении каналов зигзагообразной формы для обеспечения взаимодействия жидкой и газовой фаз в противоточном течении, которое интенсифицируется за счет турбулентного течения газовой фазы и диспергирования жидкой фазы при ее ударе о стенки канала. К недостаткам указанного технического решения относится сравнительно высокая капитальная стоимость и сложность изготовления аппарата из-за больших габаритных размеров и особенностей конструкции.

Аналогом изобретения является роторный массообменный аппарат для проведения массообменных и реакционных процессов в системе «газ-жидкость», [Eur. pat. №0020055 B01D 3/30, 1980] представляющий собой корпус цилиндрической формы с помещенным внутрь контактным устройством на валу ротора. Контактное устройство представляет собой пакет металлической сетки или высокопористого материала. Указанное техническое решение имеет общий признак с заявляемым изобретением, заключающийся в применении вращающегося контактного устройства с взаимодействием жидкой и газовой фазы внутри контактного устройства в противоточном течении. Недостатками данного технического решения являются: сложность изготовления контактного устройства, высокая требуемая скорость вращения ротора, приводящая к снижению надежности ротора за счет повышенных нагрузок на подшипниковый узел и уплотнение вала ротора, сложность организации подачи жидкости с равномерным распределением по всему объему контактного устройства, недолговечность контактного устройства.

Аналогом изобретения является роторно-дисковый экстрактор [а/с №719655 кл. B01D 11/04, 1978 г.]. Он представляет собой корпус цилиндрической формы с концентрически расположенным внутри корпуса валом ротора и плоскими дисками, закрепленными на определенном расстоянии друг от друга по оси вала. Указанное техническое решение имеет общий признак с заявляемым изобретением, заключающийся в применении контактных устройств в виде вращающихся дисков для диспергирования и взаимного перемешивания жидких фаз. Недостатками указанного технического решения являются: высокая капитальная стоимость вследствие больших размеров аппарата, высокие энергетические затраты на вращение ротора.

При разработке оборудования для проведения химико-технологических процессов существует проблема высоких капитальных затрат на его изготовление, транспортировку на место эксплуатации и монтаж. Эта проблема связана с низкой скоростью протекания процессов в указанных типах оборудования и их аналогах, приводящей к повышению размеров контактных устройств достаточных для обеспечения требуемой глубины проведения процессов. Большие габаритные размеры и вес оборудования затрудняют или делают невозможным его использование в труднодоступных местоположениях, таких как зоны: с повышенной сейсмической активностью, сурового климата, с неразвитой инфраструктурой, заводские площади с ограниченным свободным пространством.

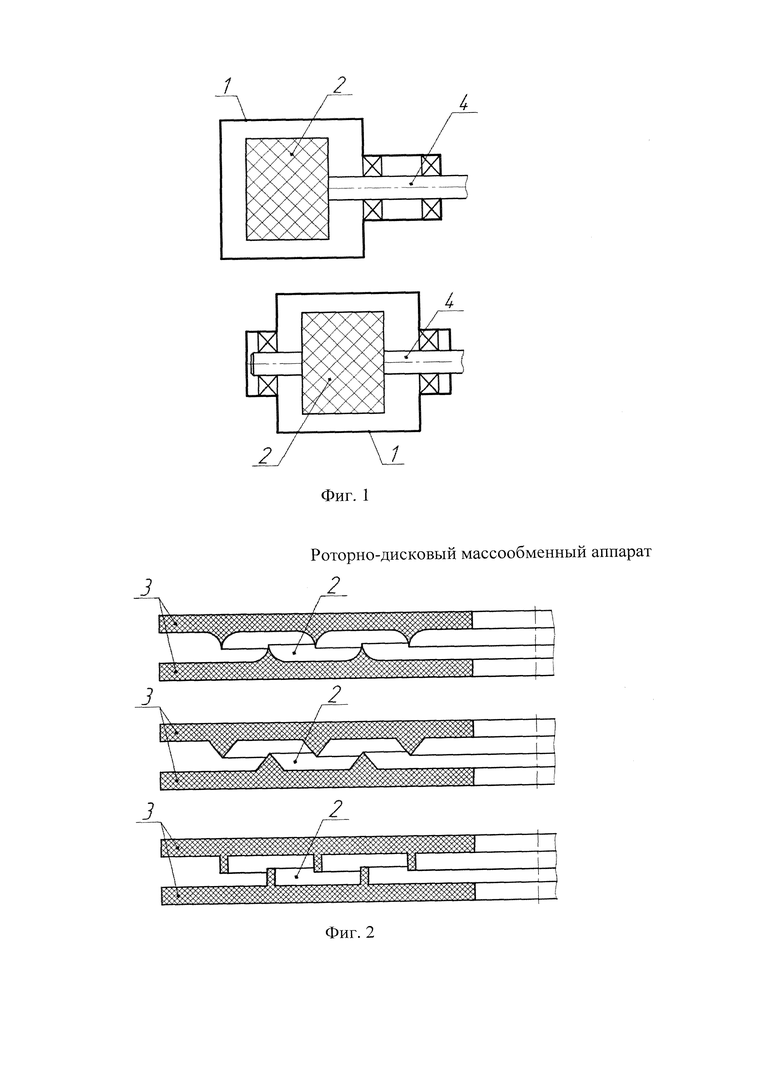

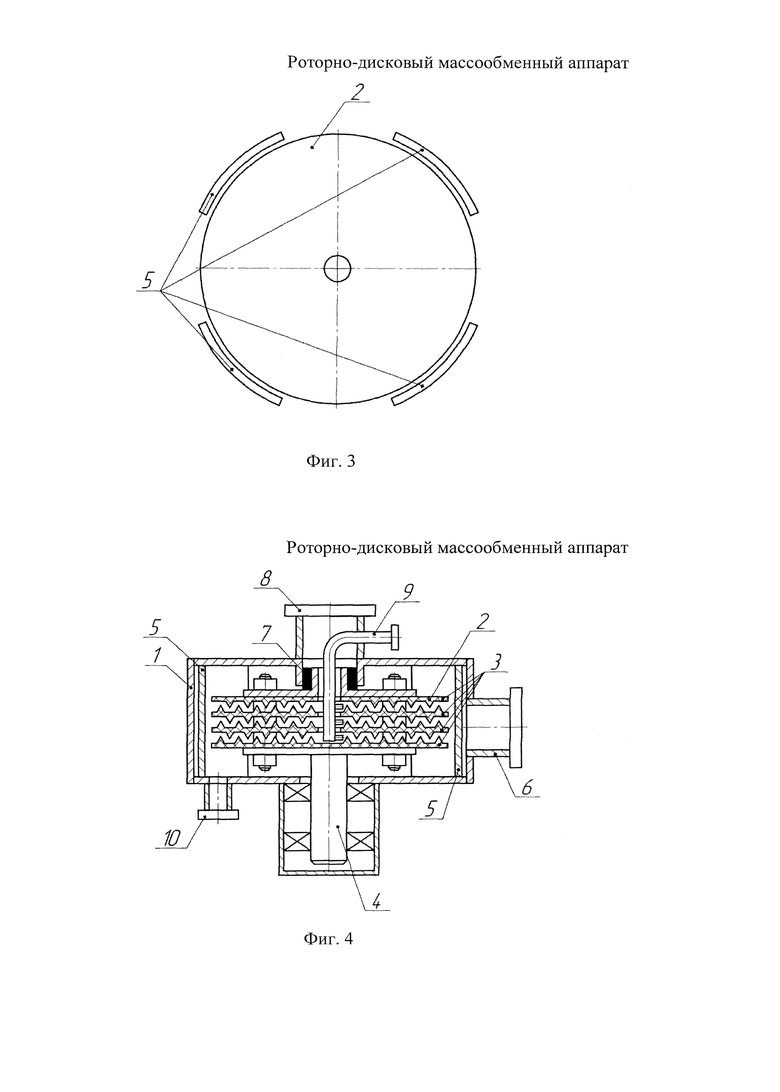

Изобретение является устройством, которое представляет собой корпус цилиндрической формы 1 с помещенным внутрь контактным устройством (насадкой) 2 в виде ряда дисков 3, расположенных соосно и на одинаковом расстоянии друг от друга по оси корпуса. Ось контактного устройства совпадает с осью корпуса, контактное устройство не имеет возможности перемещения вдоль оси и имеет возможность вращаться вокруг оси корпуса. Контактное устройство фиксируется на валу 4, который устанавливается внутри корпуса консольно или на двух опорах с пролетом как показано на фигуре 1. На поверхности дисков контактного устройства расположены концентрические выступы в виде гребней. Гребни могут иметь прямоугольную форму, дуговую или треугольную как показано на фигуре 2. Диски и гребни на их поверхности расположены таким образом, что гребни на верхнем и нижнем из двух соседних дисков чередуются между собой вдоль радиуса насадки как показано на фигуре 2. Около грани внешнего диаметра дисков насадки, с зазором, вдоль всей оси корпуса расположены перегородки 5, выполненные в виде дуг окружности, расположенные соосно с контактным устройством, каждая из которых закрывает определенный угловой сектор насадки. Перегородки расположены симметрично относительно центральной оси корпуса, как показано на фигуре 3. Подача газовой фазы производится через патрубок 6 на периферию корпуса как показано на фигуре 4. Между корпусом и контактным устройством расположено уплотнение 7, как показано на фигуре 4. Отвод газовой фазы производится через патрубок 8, расположенный в зоне, перекрытой от зоны с патрубком подачи газовой фазы контактным устройством, как показано на фигуре 4. Подача жидкой фазы производится через орошающее устройство 9 из центральной зоны контактного устройства равномерно в каждый зазор между соседними дисками контактного устройства. Отвод жидкой фазы производится через патрубок 10, расположенный в зоне с патрубком подачи газовой фазы как показано на фигуре 4.

Технический эффект изобретения заключается в снижении капитальных затрат на изготовление устройства, его транспортировку и монтаж на месте эксплуатации, являющемся следствием уменьшения требуемых для достаточной глубины проведения процессов размеров контактного устройства за счет интенсификации процессов протекания реакции и переноса массы при работе устройства.

На фиг. 1 представлена схема установки вала 4 с контактным устройством 2 в корпусе 1, сверху представлена схема установки вала на двух опорах с пролетом, снизу представлена схема установки вала на двух опорах с консолью. На фиг. 2 представлены формы концентрических выступов на поверхности дисков 3 контактного устройства 2. На фиг. 3 представлен вид контактного устройства 2 сверху с указанием расположения дуговых перегородок 5. На фиг. 4 представлен главный вид устройства с указанием элементов устройства: корпуса 1, контактного устройства 2, состоящего из дисков 3 и закрепленного на валу 4 привода, дуговых перегородок 5, патрубка подачи газовой фазы 6, уплотнения 7, патрубка отвода газовой фазы 8, орошающего устройства 9, патрубка отвода жидкой фазы 10.

Устройство представляет собой корпус, соединяемый с крышкой фланцевым соединением с помещенным внутрь корпуса валом привода, расположенным соосно с корпусом. На валу привода закрепляется контактное устройство, оно может быть закреплено при помощи болтового, шпоночного или шлицевого соединения. Между корпусом и валом привода должно быть предусмотрено уплотнение (торцевое, сальниковое, бесконтактное при использовании магнитной муфты), обеспечивающее герметичность устройства во время работы при частоте вращения вала до 2000 об/мин, коррозионной активности используемых реагентов, температуре и рабочем давлении проводимого процесса. Диски контактного устройства изготавливаются из стали, полимерных материалов, фторопласта методом штамповки, фрезерования, литья под давлением или 3d печати. Диски контактного устройства соединяются между собой шпильками или резьбовыми стяжками с использованием дистанционных втулок и направляющих для обеспечения одинакового расстояния между всеми дисками контактного устройства вдоль оси корпуса. Уплотнение пространства между вращающимся контактным устройством и корпусом обеспечивается применением манжет, сальников, торцевого уплотнения или бесконтактного уплотнения в виде канала сложной формы (лабиринтное уплотнение) с обеспечением достаточной величины гидравлического сопротивления для предотвращения проскока газа к зоне выхода из аппарата в обход контактного устройства. Дуговые перегородки, перекрывающие угловые секторы насадки устанавливаются в направляющие пазы, выполненные фрезерованием в бобышке, привариваемой к днищу аппарата, и дополнительно фиксируются болтовыми соединениями или привариваются к внутренней поверхности корпуса. Равномерная подача жидкости осуществляется через орошающее устройство, представляющее собой трубу с заглушкой на конце, ось которой параллельна или совпадает с осью корпуса аппарата, с патрубками напротив каждого зазора между соседними дисками контактного устройства. Число патрубков напротив каждого зазора должно быть больше одного, причем патрубки напротив каждого зазора между соседними дисками должны быть расположены симметрично относительно центральной оси корпуса для равномерного орошения каждой зоны между соседними дисками контактного устройства. Для обеспечения одинакового расхода жидкой фазы напротив каждого зазора между соседними дисками контактного устройства трубу орошающего устройства выполняют расширяющейся по направлению к заглушке для компенсации неравномерного распределения давления жидкой фазы в тебе орошающего устройства.

Устройство работает следующим образом. Производится пуск двигателя, приводящего во вращение контактное устройство, устанавливается требуемая скорость вращения ротора. С использованием запорно-регулировочной арматуры на внешнем трубопроводе, подсоединенном к патрубкам подачи и отвода газовой фазы, производится подача газовой фазы через устройство, устанавливается требуемый расход газовой фазы. Затем, с использованием запорно-регулировочной арматуры и насосного оборудования на внешнем трубопроводе, подсоединенном к патрубкам подачи и отвода жидкой фазы, производится подача жидкой фазы в контактное устройство аппарата, устанавливается требуемый расход жидкой фазы через контактное устройство аппарата. После выхода работы аппарата на стационарный режим установятся постоянные значения параметров входных и выходных потоков, которые должны соответствовать требуемым значениям для проводимого процесса.

Во время работы аппарата газовая фаза движется от периферии контактного устройства к его центру через зазоры между соседними дисками контактного устройства и поступает в зону выхода, где покидает аппарат через выходной патрубок. Жидкая фаза, подаваемая из орошающего устройства, под действием центробежной силы движется к периферии контактного устройства навстречу газовой фазе. При ударах о гребневидные выступы в зазоре между соседними дисками происходит диспергирование и перемешивание жидкой фазы, что повышает скорость протекания диффузионных процессов. При работе аппарата газовая фаза не поступает в контактное устройство в областях, перекрытых дуговыми перегородками. В результате внутри контактного устройства формируется переменное поле давлений, накладывающее колебательное воздействие на жидкую фазу. Частота создаваемых колебаний определяется как произведение частоты вращения контактного устройства на число перегородок, установленных в аппарате. К примеру, при частоте вращения насадки 2000 оборотов в минуту и наличии в корпусе аппарата четырех перегородок частота колебательного воздействия, накладываемого на жидкую фазу, составляет 133.33 Гц. Жидкая фаза, движущаяся под действием центробежной силы, подвергается кратковременным колебаниям импульса при ударах о гребневидные выступы рабочего объема контактного устройства. Частота этих колебаний определяется как отношение радиальной скорости жидкой фазы отнесенная к величине шага между соседними гребнями вдоль радиуса контактного устройства. При постоянном шаге между соседними гребнями частота этих колебаний изменяется при работе аппарата поскольку скорость жидкой фазы возрастает по мере ее приближения к периферии насадки. При использовании контактного устройства с возрастающим в сторону периферии насадки шагом между соседними гребнями, частота колебаний импульса жидкой фазы при ударах о гребни насадки сохраняется приблизительно постоянной. Эффективность проведения процессов в аппарате можно повысить, если обеспечить совпадение частоты, создаваемой переменным полем давлений и частоты колебаний импульса жидкой фазы при ударе о гребни контактного устройства. При работе аппарата с постоянным шагом между выступами контактного устройства, в газовой фазе возникают пульсации динамического напора. Происходит это за счет периодического изменения скорости газовой фазы при ее прохождении через зазор между дисками контактного устройства, который изменяется в месте расположения выступов равных ширине проходного сечения. Частота этих пульсаций изменяется при работе аппарата, поскольку скорость газовой фазы увеличивается по мере приближения к центру контактного устройства за счет уменьшения размеров проходного сечения. При использовании контактного устройства с шагом между соседними выступами, в зазоре между соседними дисками контактного устройства возрастающим по мере приближения расположения выступов к центру контактного устройства можно обеспечить постоянную частоту пульсаций динамического напора газовой фазы. Эффективность проведения процессов в аппарате можно повысить, если обеспечить совпадение частоты, создаваемой переменным полем давлений и частоты пульсаций динамического напора газовой фазы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ НАСАДОЧНЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2021 |

|

RU2750492C1 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2410145C2 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2377051C2 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2008 |

|

RU2379096C2 |

| Тепломассообменный аппарат | 1986 |

|

SU1327902A1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 1998 |

|

RU2152245C1 |

| Роторный массообменный аппарат для систем газ-жидкость | 1973 |

|

SU656635A1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2275224C2 |

| Тепломассообменный аппарат | 2021 |

|

RU2768952C1 |

| Газожидкостная контактная колонна | 1978 |

|

SU729881A1 |

Изобретение относится к химической технологии и технологии переработки нефти и газа, в частности к аппаратам для проведения химико-технологических процессов в системах «газ-жидкость». Изобретение применяется для проведения массообменных и реакционных процессов химической технологии и технологии переработки нефти и газа, преимущественно процессов абсорбционной и хемосорбционной очистки газов. Контактное устройство выполнено в виде ряда соосных дисков, расположенных с одинаковым шагом вдоль оси, с концентрическими выступами на поверхности дисков в виде гребней дуговой, треугольной или прямоугольной формы, причем выступы на поверхности одного диска контактного устройства и соседнего диска чередуются между собой вдоль радиуса контактного устройства, а также наличием перегородок, выполненных в виде дуг окружности, расположенных соосно с контактным устройством с небольшим зазором между перегородками и гранью наружного диаметра дисков контактного устройства, перекрывающих угловые секторы контактного устройства от прохождения через них газовой фазы внутрь контактного устройства. Технический результат: интенсификация процессов протекания реакции и переноса массы при работе устройства. 4 з.п. ф-лы, 4 ил.

1. Аппарат для проведения химико-технологических процессов в системах «газ-жидкость», включающий корпус, патрубки для ввода и вывода жидкой и газовой фаз, контактное устройство с возможностью вращения вокруг оси корпуса, отличающийся тем, что контактное устройство выполнено в виде ряда соосных дисков, расположенных с одинаковым шагом вдоль оси, с концентрическими выступами на поверхности дисков в виде гребней дуговой, треугольной или прямоугольной формы, причем выступы на поверхности одного диска контактного устройства и соседнего диска чередуются между собой вдоль радиуса контактного устройства, а также наличием перегородок, выполненных в виде дуг окружности, расположенных соосно с контактным устройством с зазором между перегородками и гранью наружного диаметра дисков контактного устройства, перекрывающих угловые секторы контактного устройства от прохождения через них газовой фазы внутрь контактного устройства.

2. Аппарат для проведения химико-технологических процессов в системах «газ-жидкость» согласно п. 1, отличающийся тем, что выступы на поверхности соседних дисков контактного устройства выполнены так, что шаг между соседними выступами вдоль радиуса контактного устройства увеличивается по мере приближения расположения выступа к периферии контактного устройства для обеспечения постоянной частоты ударов жидкой фазы о выступы при ее перемещении в контактном устройстве.

3. Аппарат для проведения химико-технологических процессов в системах «газ-жидкость» по п. 2, отличающийся тем, что шаг между соседними выступами в зазоре между соседними дисками контактного устройства вдоль его радиуса обеспечивает частоту ударов жидкой фазы о выступы, совпадающую с частотой переменного поля давлений, создаваемого газовой фазой, проходящей через угловые секторы контактного устройства, не перекрытые перегородками на периферии контактного устройства.

4. Аппарат для проведения химико-технологических процессов в системах «газ-жидкость» согласно п. 1, отличающийся тем, что выступы на поверхности соседних дисков контактного устройства выполнены так, что шаг между соседними выступами вдоль радиуса контактного устройства увеличивается по мере приближения расположения выступа к центру контактного устройства для обеспечения постоянной частоты пульсаций динамического напора газовой фазы при ее прохождении через контактное устройство.

5. Аппарат для проведения химико-технологических процессов в системах «газ-жидкость» по п. 4, отличающийся тем, что шаг между соседними выступами в зазоре между соседними дисками контактного устройства вдоль его радиуса обеспечивает частоту пульсаций динамического напора газовой фазы при ее прохождении через контактное устройство, совпадающую с частотой переменного поля давлений, создаваемого газовой фазой, проходящей через угловые секторы контактного устройства, не перекрытые перегородками на периферии контактного устройства.

| Роторно-дисковый экстрактор | 1978 |

|

SU719655A1 |

| RU 93028196 A, 20.01.1996 | |||

| Устройство для приготовления суспензий | 1988 |

|

SU1546123A1 |

| US 20090001188 A1, 01.01.2009 | |||

| CN 102641718 A, 22.08.2012. | |||

Авторы

Даты

2019-11-13—Публикация

2018-11-22—Подача