Изобретение относится к процессам и аппаратам химического машиностроения и может быть использовано в энергетической, нефтегазовой, химической, пищевой и других отраслях промышленности для ректификации (перегонки), вакуумной выпарки, десорбции, концентрации и т.п. процессам в системе газ-жидкость, а также в системах, направленных на предотвращение выбросов паров углеводородов в атмосферу на нефтеперерабатывающих заводах, автозаправочных станциях (АЗС) и т.п.

Из уровня техники широко известно устройство для проведения тепло- и массообменного процесса путем контактного взаимодействия потока газа с потоком жидкости, протекающего на поверхности капель или пленки жидкости в полых тарельчатых (каскадных), насадочных пленочных колоннах (см. А.Н.Плановский, П.И.Николаев. Процессы и аппараты химической и нефтехимической технологии. М.: Химия, 1972, с.322, 323, 329-331, 373).

При этом интенсивность тепло- и массообмена определяется скоростями движения потоков газа и жидкости и в значительной мере зависит от величины и формы поверхности контактирования, объемной однородности (по интенсивности) процесса. Однако увеличение интенсивности тепло- и массообмена приводит к росту газодинамического сопротивления (иногда локальном), уносу капель жидкости, что приводит к увеличению "объема и высоты успокоительных камер" и, как следствие, усложнению конструкции и увеличению габаритов тепло- и массообменных аппаратов.

Как правило, для тарельчатых колонн высота теоретической ступени разделения (на которой происходит один полный цикл испарения-конденсации - акт однократного разделения) составляет приблизительно 0,4-0,5 метра. Теоретически количество тарелок колонны должно соответствовать числу теоретических ступеней разделения. Однако эффективность тарелок колонны обычно не превышает 50%. Поэтому реальная высота разделения в тарельчатой колонне примерно в два раза превышает теоретическую. При этом цикл однократного испарения-конденсации "размывается" по высоте на две и более тарелок, что в совокупности с необходимостью введения "успокоительных" камер и приводит к большой высоте колонн.

Переход к насадочным колоннам позволил перейти от ступенчатых циклов к непрерывным - по всей высоте колонн. Это позволило снизить реальную высоту теоретической ступени разделения для промышленных колонн (при одновременном увеличении их диаметра) до 0,4 метра. Однако увеличение диаметра привело к неоднородности протекания процессов (байпас эффекты и т.п.), что потребовало введения конструктивных решений по выравниванию распределения и взаимодействия в системе газ-жидкость (переход к регулярным насадкам и др.). Эти мероприятия привели и к увеличению удельной поверхности насадок, и к увеличению их высоты.

Близким к изобретению является устройство для проведения процессов тепло- и массообмена путем контактного взаимодействия потока газа с потоком жидкости, стекающей в виде пленки по поверхности вращающихся дисков, частично погруженных в жидкость (см. Авт.св. СССР 223766, кл. В01D 45/10, 1968 г.).

Достоинством пленочных аппаратов является снижение гидравлического сопротивления.

Основным недостатком данного устройства является то, что интенсивность контактного взаимодействия газового потока с жидкостью - пленкой на поверхности дисков определяется скоростью газового потока и частотой вращения дисков, увеличение которых ограничено возможностью срыва пленки и уносом капель.

Известны тепломассообменные аппараты (ТМОА), содержащие корпус с газовым каналом и патрубками для подвода и отвода газа, нижняя часть которого заполнена жидкостью, и установленный в корпусе горизонтальный вал с дисками, частично погруженными в жидкость, который снабжен приводом для вращения (см. Авт. СССР 262096, кл. В01J 8/10, 1970 г.; Авт.св. СССР 971437, кл. В01D 45/18, 1981 г.). При этом выполнение дисков в виде сеток или лопастей обеспечивает осевое течение газового потока с достаточно большой скоростью, но не дает возможности существенно развивать поверхность контакта фаз.

Известен также тепломассообменный аппарат, содержащий корпус с газовым каналом и патрубками для подвода и отвода газа, в нижней части которого расположена ванна с жидкостью, и вращающийся горизонтальный вал с приводом, снабженный дисками, частично погруженными в жидкость (см. Авт.св. СССР 223766, кл. В01D 45/10, 1968 г.).

Вал в данном аппарате установлен поперек газового канала, т.е. в плоскости, направленной поперек газового потока, что увеличивает поверхность контакта газа с жидкостью и формирует продольное обтекание дисков с низким гидравлическим сопротивлением, но ограничивает функциональные возможности устройства, т.к. не позволяет эффективно использовать его для массообменных процессов, требующих протяженного контакта газа с жидкостью.

Близким к изобретению является механический пленочный тепломассообменный аппарат (см. В.М.Рамм. Абсорбция газов. Москва: Химия, 1976 г., стр.321-322), содержащий цилиндрический корпус, снабженный образующими секции разделительными кольцевыми перегородками, закрепленными в корпусе. В каждой секции на валу закреплен сплошной диск, к каждому из которых по бокам прикреплены пакеты кольцевых контактных дисков, установленных с зазором относительно корпуса, вала, друг друга и разделительных кольцевых перегородок. В верхней части корпуса установлены патрубки для подвода и отвода газа, а в нижней - патрубки для подвода и отвода жидкости. Вал снабжен приводом для вращения. Контактные диски частично погружены в жидкость.

Такое устройство аппарата формирует в верхней части корпуса зигзагообразный радиально-осевой газовый канал, а в нижней части жидкостной канал, что, в принципе, позволяет эффективно использовать его для тепломассообменных процессов, требующих протяженного контакта газа с пленкой жидкости, обеспечивая существенно более низкое гидравлическое сопротивление, при возможности достижения практически идеальной равномерности и стабильности процессов тепломассообмена в каждой секции.

Однако в таких аппаратах возникает противоречие между эффективностью организации процесса тепломассообмена и крайней сложностью его конструктивной реализации, связанной с обеспечением допустимых осевых зазоров между крайними (в пакетах) кольцевыми контактными дисками и разделительными перегородками, обеспечением высокой точности и сложностью изготовления и сборки (разрезных) секций корпуса и ротора. Комплекс этих обстоятельств приводил к резкому росту их стоимости (на 60-200%), габаритов (осевых более чем на 40-60%), сложности в эксплуатации, снижению эффективности и, как следствие, потере их рентабельности и конкурентоспособности.

Известен также тепломассообменный аппарат (см. патент РФ №2152245, кл. В01D 53/18, 47/18 от 29.06.98 г.), содержащий цилиндрический корпус с внешней термоизоляцией, в верхней части которого установлены патрубки для подвода и отвода газа, а в нижней - патрубки для подвода и отвода жидкости, снабженный вращающимся валом с установленными на нем соосно корпусу и валу и с возможностью совместного вращения с ним последовательно чередующимися поперечными сплошными дисками и разделительными кольцевыми перегородками с установленными по их внешнему диаметру (газодинамическими, гидродинамическими или контактными) уплотнениями, между которыми установлены пакеты, состоящие из кольцевых контактных дисков, установленными с зазором относительно корпуса, вала и друг друга и частично погруженными в жидкость и которые совместно формируют зигзагообразное радиально-осевое, последовательно-параллельное течение потоков газа. При этом процесс тепло- и массообмена проводят в условиях безотрывного течения пленки жидкости при контактном взаимодействии потока газа с потоком жидкости, стекающей в виде пленки по поверхности вращающихся дисков. Данный аппарат технологичен, обладает высокой эффективностью, малыми габаритами, низкой стоимостью, а также всеми вышеприведенными достоинствами тарельчатых, насадочных и пленочных дисковых аппаратов при наименьшем гидравлическом сопротивлении и высокой степени равномерности процесса на каждом контактном пакете, обеспеченного геометрическими параметрами контактных пакетов, разделительных перегородок и корпуса аппарата.

Однако, как показала практика, область использования таких аппаратов несколько ограничена по максимальному диаметру корпуса, а следовательно, по производительности, что вызвано сложностью обработки удлиненных цилиндрических поверхностей большего диаметра (более 400 мм) с целью обеспечения минимальных зазоров между торцами разделительных кольцевых перегородок и корпусом для минимизации перетока флегмы (жидких компонентов) и паровой фазы между секциями. Последнее обстоятельство (на высоко производительных ректификационных аппаратах) может приводить к снижению качества разгонки жидких смесей на компоненты.

Наиболее близким к предлагаемому изобретению следует отнести тепло- и массообменный аппарат (прототип - патент РФ №2200054, кл. В01D 53/18, 47/18 от 19.12.01 г.), содержащий корпус, состоящий из цилиндрической части корпуса и двух фланцев, в верхней части которых установлены патрубки для подвода и отвода газа, а в нижней - патрубки для подвода и отвода жидкости, снабженный набором разделительных кольцевых перегородок, установленных между цилиндрических вставок и скрепленных между собой с внутренней стороны цилиндрических вставок продольными шпильками, закрепленными с одной стороны в крайней разделительной кольцевой перегородке набора, а с другой - во фланце корпуса и образующих секции, в каждой из которой на вращающемся вале установлен сплошной диск, на боках которого закреплены пакеты кольцевых контактных дисков, установленные с зазором относительно цилиндрических вставок, вала, друг друга и разделительных кольцевых перегородок и образующих контактные пакеты, которые частично погружены в жидкость и которые совместно с цилиндрическими вставками и разделительными кольцевыми перегородками формируют зигзагообразное радиально-осевое, последовательно-параллельное течение потока газа по проточной части аппарата. При этом процесс тепло- и массообмена проводят в условиях безотрывного течения пленки жидкости при контактном взаимодействии потока газа с потоком жидкости, стекающей в виде пленки по поверхности вращающихся дисков.

Данный ГДТМОА обладает всеми выше приведенными достоинствами, присущими горизонтальным дисковым (пленочным) тепломассообменным аппаратам.

Недостатками данного аппарата, как показала практика, являются:

- низкая технологичность и трудоемкость изготовления высокоточных (по ширине и чистоте торцевых поверхностей) цилиндрических вставок (бандажей);

- сложность совмещения и уплотнения отверстий в цилиндрических вставках с отверстиями в корпусе для подвода и отбора разделяемых однородных жидких смесей, что связано с необходимостью обеспечения двойного герметичного соединения штуцеров как с внешним корпусом, так и с отверстиями в цилиндрических вставках (бандажах), образующих внутренние стенки секций, как следствия сложности обеспечения соосности данных отверстий при их сборке (переборке).

Кроме того, наличие застойных зон между основным корпусом и внутренним корпусом, образованных выступающими частями разделительных кольцевых перегородок относительно цилиндрических вставок, в некоторых случаях создает проблемы при получении особо чистых компонентов или пищевых продуктов, а в комплексе приводит к некоторому ограничению областей их применения, снижению эксплуатационных свойств аппаратов, технологичности их изготовления и увеличению стоимости ГДТМОА.

К недостаткам данной схемы ГДТМОА также следует отнести отсутствие возможности объективного контроля зазоров между крайними дисками контактных пакетов и разделительными кольцевыми перегородками в ходе их сборки, так как бандажи перекрывают доступ для инструментального измерения зазоров после затягивания шпилек. Это обстоятельство потребовало введения технологических бандажей с "окнами" для предварительной сборки с проведением инструментального контроля, так как обеспечение гарантированного зазора необходимо при работе данных аппаратов во взрывоопасных средах, с целью исключения возможности искрообразования при контакте вращающихся дисков с неподвижными разделительными кольцевыми перегородками.

Изобретение направлено на создание более технологичных, в том числе в ходе эксплуатации, высокоэффективных, компактных, высокопроизводительных, более дешевых, с повышенной надежностью ГДТМОА при работе на взрывоопасных парогазовых смесях, максимальное расширение областей применения ГДТМОА в нефтегазовой, химической, пищевой и других отраслях промышленности.

Решение поставленной задачи обеспечивается тем, что в горизонтальном дисковом тепломассообменном аппарате (ГДТМОА), содержащем цилиндрический корпус с, как минимум, одним разъемным фланцем, с установленными в них патрубками подвода и отвода рабочих компонентов, снабженный набором разделительных кольцевых перегородок, образующих секции, продольными шпильками, проходящими сквозь разделительные кольцевые перегородки по их периферии и закрепленными с одной стороны - во фланцевом соединении корпуса, а с другой - в крайней разделительной кольцевой перегородке набора, в каждой секции на вращающемся вале жестко установлены сплошные диски, на которых закреплены пакеты кольцевых контактных дисков, установленных с зазором относительно вала, разделительных кольцевых перегородок и корпуса и образующих контактные пакеты, которые частично погружены в жидкость и которые совместно с разделительными кольцевыми перегородками и стенками корпуса формируют противоточное зигзагообразное радиально-осевое, последовательно-параллельное течение потоков газа и жидкости, согласно изобретению на продольных шпильках между разделительными кольцевыми перегородками установлены распорные втулки, а разделительные кольцевые перегородки оснащены уплотнениями по внешнему диаметру.

Целесообразно уплотнения по внешнему диаметру разделительных кольцевых перегородок выполнить в виде упругих уплотнительных колец круглого сечения, установленных в кольцевых канавках.

Целесообразно уплотнения по внешнему диаметру разделительных кольцевых перегородок выполнить в виде металлических упругих разрезных уплотнительных колец, установленных в направляющих сегментах или кольцевых пазах с возможностью радиального перемещения.

Целесообразно уплотнительные кольца снабдить, например, кулачковыми механизмами фиксации металлических упругих разрезных уплотнительных колец по внутреннему диаметру цилиндрической части корпуса, при этом кулачки устанавливаются в прорези колец с возможностью их поворота.

Целесообразно кулачки механизма фиксации разрезных колец закрепить на распорных втулках, установленных на одной из стягивающих шпилек с возможностью их вращения, при этом каждая втулка с кулачком снабжается коромыслом, напротив каждого из которых в корпусе установлен резьбовой штуцер с регулировочным винтом и технологической заглушкой так, что регулировочные винты установлены с упором в коромысла, при этом кулачки могут поворачиваться на угол до 80 градусов при ввинчивании (вывинчивании) регулировочных винтов.

В дисковых тепло- и массообменных аппаратах, предназначенных для особо качественного разделения компонентов, целесообразно внешние торцы разделительных кольцевых перегородок выполнить коническими, по внешнему диаметру разделительных кольцевых перегородок с упором во фланец и с зазором относительно цилиндрической части корпуса установить разрезной бандаж в виде кольцевой обечайки с односторонним продольным разрезом, при этом с каждой стороны разреза к бандажу жестко прикрепить уголки, снабженные винтовыми соединениями (для стягивания бандажа до плотного контакта с торцами разделительных кольцевых перегородок), а между контактными поверхностями уголков установить эластичное уплотнение, при этом в нижней части бандажа при необходимости выполнить отверстия для отвода или подвода жидкости, соосные соответствующим патрубкам подвода и отвода рабочих компонентов в корпусе ГДТМОА.

Комплекс данных конструктивных решений позволяет свести к минимуму количество застойных зон в секциях ГДТМОА и между корпусом и наружной стороной бандажа, сохраняя возможность объективного контроля зазоров между крайними дисками контактных пакетов и разделительными кольцевыми перегородками в ходе их сборки (до момента установки и затягивания бандажа).

Целесообразно к внешней стороне разрезного бандажа с одной стороны вдоль разреза жестко прикрепить продольную соединительную накладную полосу, которая снабжена винтовыми соединениями с другой частью бандажа (для стягивания и фиксации бандажа до плотного контакта с торцами разделительных кольцевых перегородок), а между накладной полосой и бандажом установить уплотнение. Совокупность данных конструктивных решений позволяет сохранить возможность объективного контроля зазоров между крайними дисками контактных пакетов и разделительными кольцевыми перегородками в ходе их сборки (до момента установки и затягивания бандажа), а также обеспечить минимальный зазор между бандажом и цилиндрическим корпусом без образования застойных зон при максимально эффективном использовании объема корпуса.

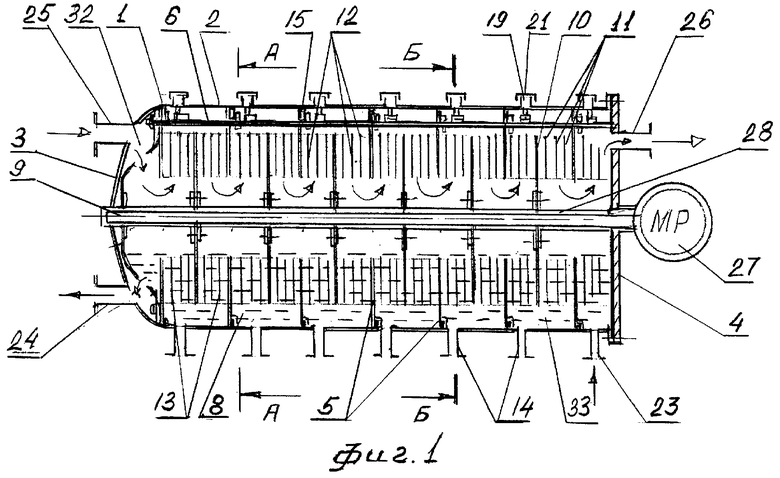

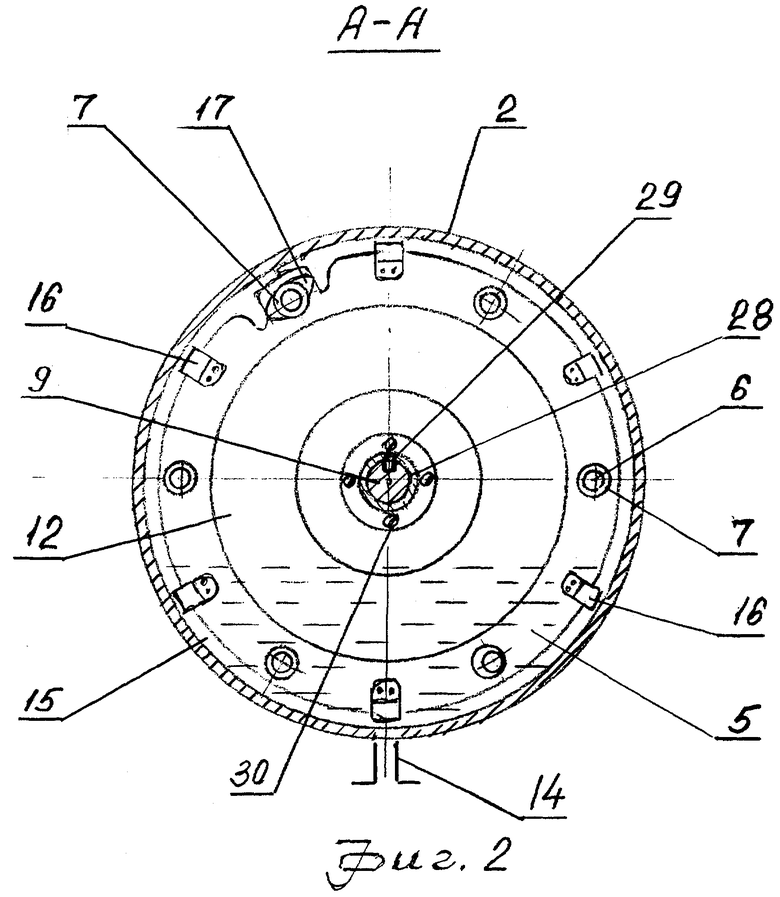

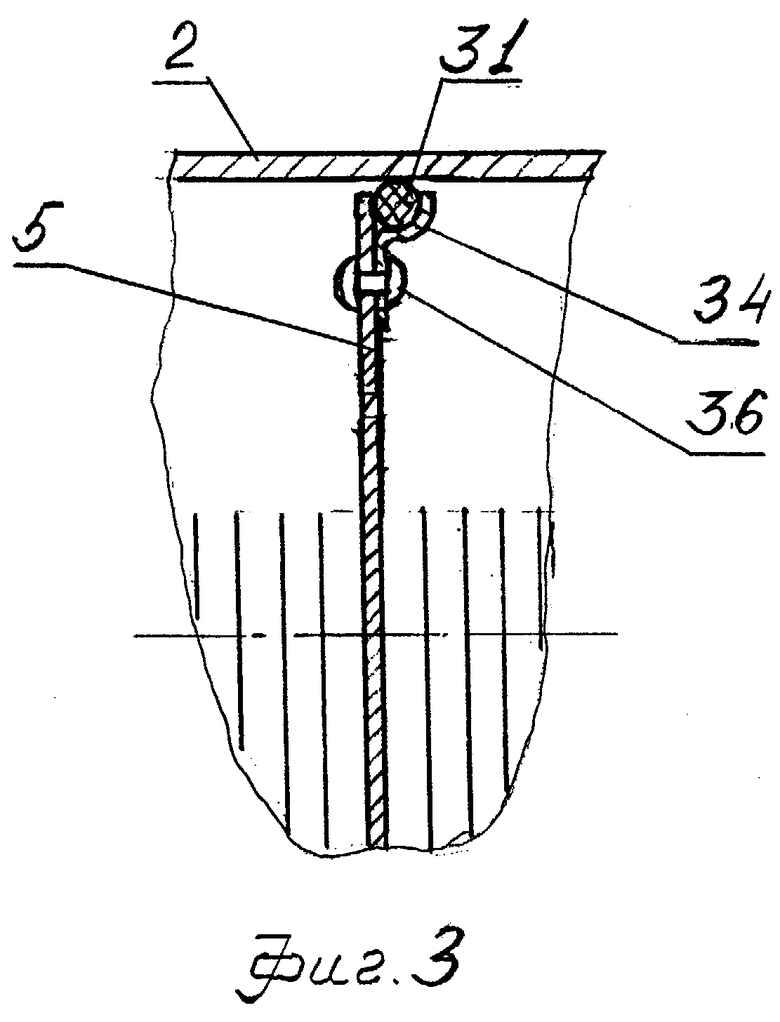

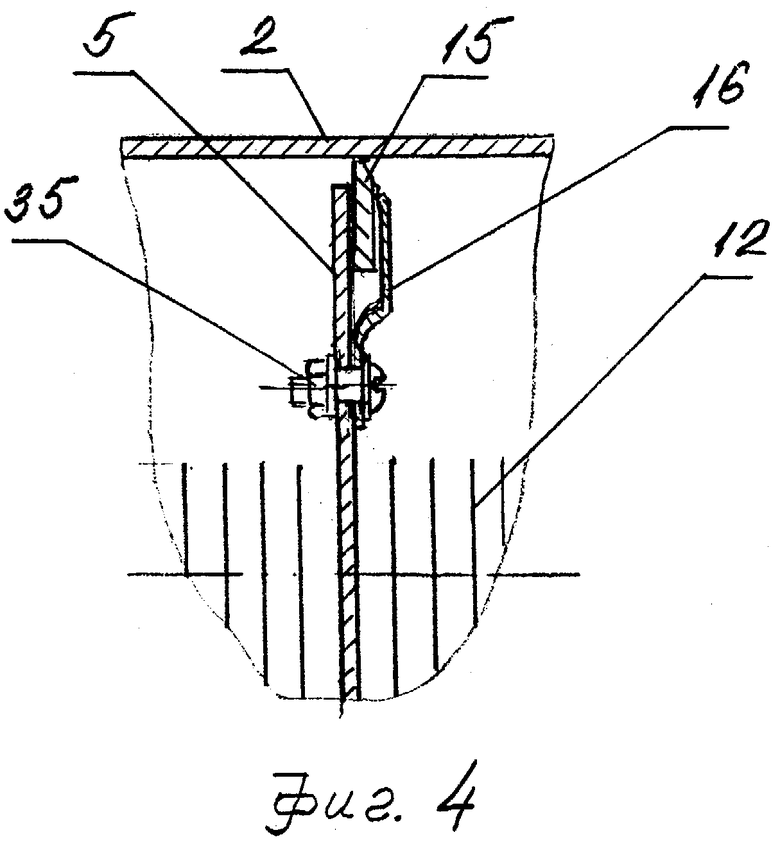

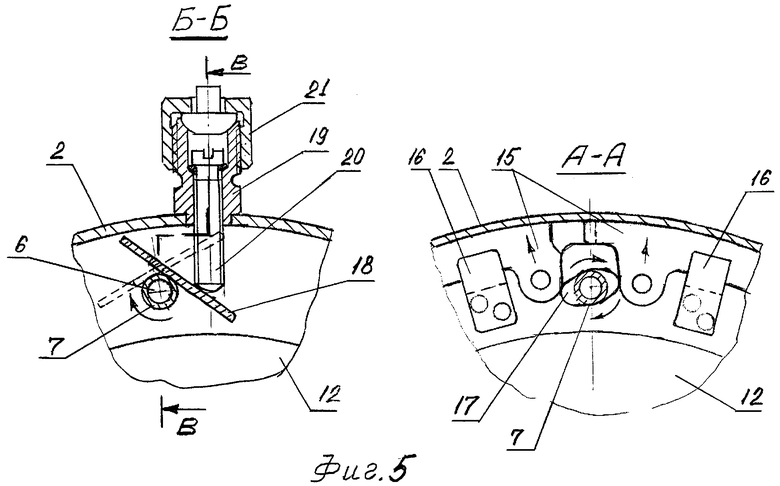

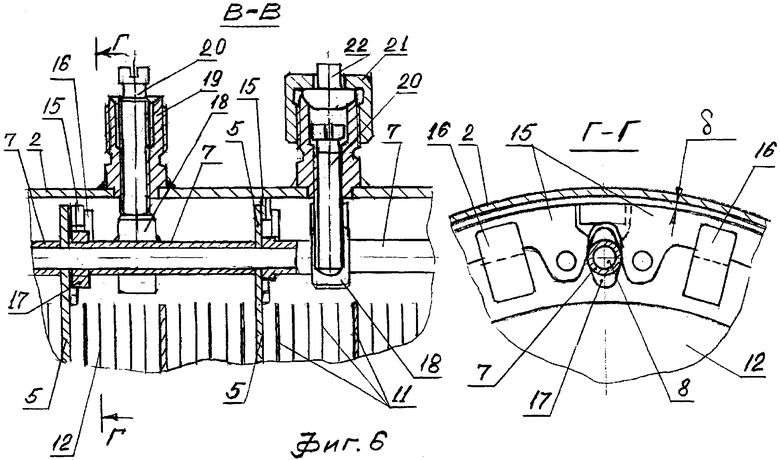

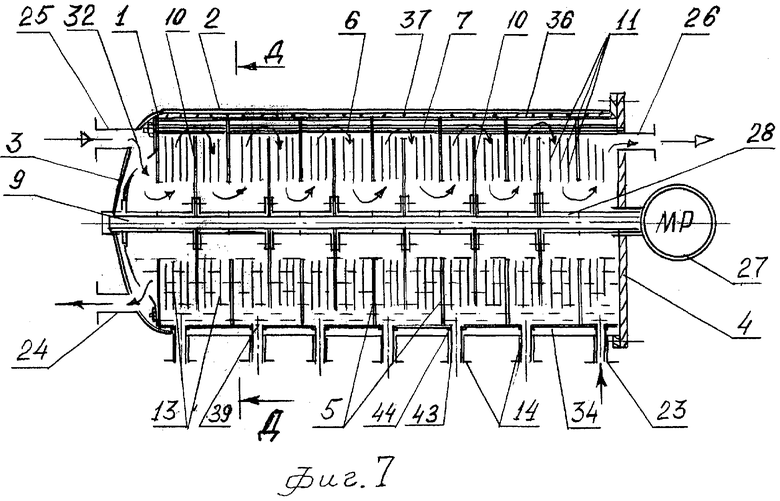

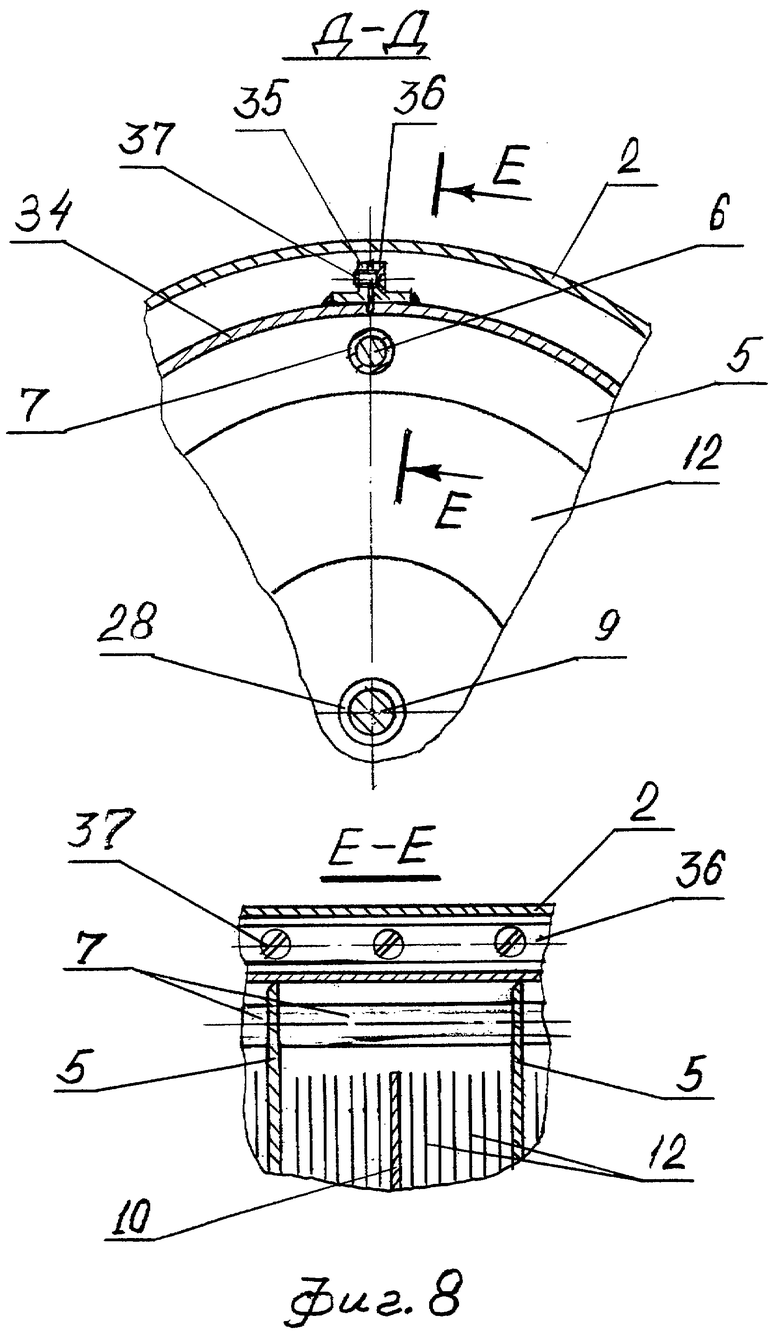

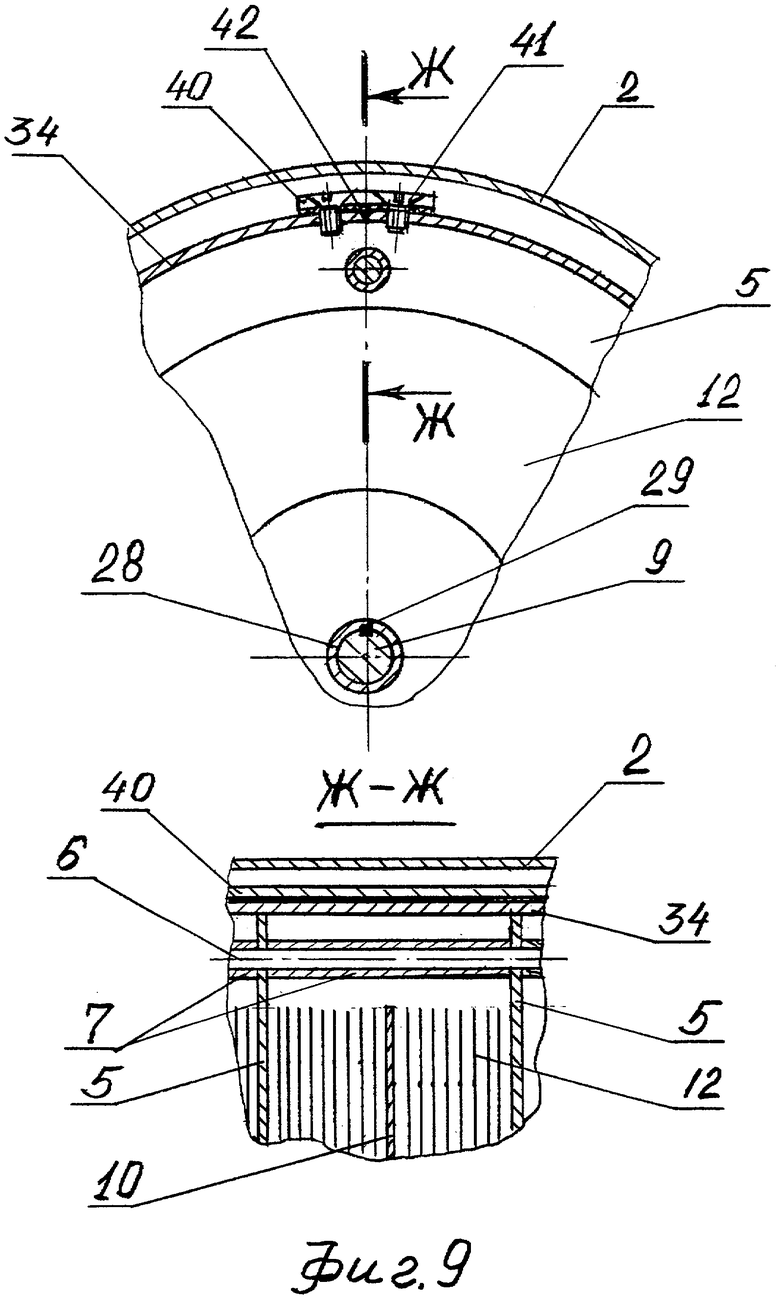

На фиг.1 схематично представлен общий вид тепломассообменного аппарата с системой уплотнения в варианте разрезными кольцами. На фиг.2 представлено сечение ГДТМОА с видом на разделительную кольцевую перегородку с направляющими сегментами, в которых установлены упругие разрезные уплотнительные кольца. На фиг.3 и 4 схематично представлены увеличенные фрагменты разделительных кольцевых перегородок с уплотнением резиновым кольцом и упругим металлическим разрезным кольцом. На фиг.5 и 6 - вариант кулачкового механизма фиксации диаметра разрезных колец в различных положениях и видах. На фиг.7 и 8 - варианты уплотнения торцов разделительных кольцевых перегородок разрезными (стягиваемыми) бандажами, образующими внутренний технологический корпус.

Горизонтальный дисковый (пленочный) тепломассообменный аппарат содержит корпус 1, состоящий из цилиндрической части 2 с днищем 3 и фланцем 4. Внутри корпуса размещены разделительные кольцевые перегородки 5, скрепленные между собой и фланцем 3 продольными шпильками 6 с установленными на них (между перегородками 5) распорными втулками 7. Корпус и разделительные кольцевые перегородки 5 образуют секции 8, в которых на вращающемся валу 9 установлены поперечные сплошные диски 10, к которым по бокам прикреплены полупакеты 11, набранные из кольцевых контактных дисков 12, образующие контактные пакеты 13. Секции могут быть оснащены патрубками 14 для подвода или отвода рабочих смесей, дистиллята и компонентов, которые устанавливаются в нижней части корпуса.

Для предотвращения нерасчетного перетока рабочих смесей и паровой фазы между секциями по зазорам между разделительными кольцевыми перегородками и цилиндрической стенкой корпуса 2 кольцевые перегородки 5 оснащены уплотнениями, например резиновыми кольцами 31 (фиг.3) или разрезными упругими металлическими уплотнительными кольцами 15 со ступенчатыми прорезями, установленными в направляющих сегментах 16 или кольцевых пазах с возможностью радиального перемещения (фиг.4).

На аппаратах большой производительности с большим диаметром корпуса (более 300 мм) целесообразно разрезные упругие уплотнительные кольца 15 (см. фиг.5, 6) разводить принудительно до контакта с цилиндрической стенкой корпуса 2 кулачками 17, установленными в прорезях колец 15 с упором в их щечки. Для этого кулачки 17 закрепляются на торцах распорных втулок 7, установленных на одной из продольных шпилек 6 с возможностью вращения втулок 7. Каждая втулка с кулачком снабжается коромыслом 18, напротив каждого из которых в корпусе установлен резьбовой штуцер 19 с регулировочным винтом 20 и технологической заглушкой 21 с глухим шаровым ниппелем 22.

Регулировочные винты 20 установлены с упором в коромысла 18. При ввинчивании винтов 20 кулачки поворачиваются на угол до 80 градусов, раздвигая при ввинчивании разрезные упругие уплотнительные кольца 15 по прорези с увеличением их диаметра до упора в цилиндрическую стенку корпуса 2.

В ГДТМОА, в варианте абсорбера, в корпусе - в его цилиндрической части 2, днище 3 и фланце 4 установлены соответственно патрубки подвода абсорбента 23, отвода абсорбента 24, подвода паровоздушной смеси (ПВС) 25 и отвода ПВС 26.

Вращение горизонтального вала 9 с контактными пакетами 13 обеспечивается мотор-редуктором 27 (на фиг.1 показан схематично).

Корпус ГДТМОА устанавливается с наклоном от 0,5 до 10° в сторону патрубка отвода абсорбента 24.

Полость корпуса ГДТМОА на ≤1/3 заполняется абсорбентом (рабочей жидкостью).

Таким образом, в верхней части корпуса 1 образован продольный относительно вала 9 газовый канал 32 с входным 25 и выходным 26 патрубками, а в нижней части корпуса 1 образован жидкостной канал 33 с входным 23 и выходным 24 патрубками для подвода и отвода жидкости.

Газовый канал 32 образован зазорами между стенкой корпуса, поперечными сплошными дисками 10, кольцевыми контактными дисками 12 и разделительными кольцевыми перегородками 5 (с, например, разрезными металлическими уплотнительными кольцами 15), формирующими многоходовое зигзагообразное радиально-осевое, последовательно-параллельное течение потока газа.

Аналогично в нижней части корпуса образован жидкостной канал 33.

Поперечные сплошные диски 10 с прикрепленными к ним контактными пакетами 14, набранные из кольцевых контактных дисков 12, могут быть закреплены на вращающемся вале 4, например, с помощью втулок 28 и шпонок 29, прикрепленных к дискам 10 винтами 30 (см. фиг.2).

При реализации процессов ректификации (или других) с получением чистых компонентов при умеренных температурах разгонки уплотнения по внешнему диаметру разделительных кольцевых перегородок 5 выполняются в виде упругих резиновых (или других) уплотнительных колец 31 круглого сечения, установленных в кольцевых канавках. При высокотемпературных процессах могут быть установлены кольца из композиционных материалов, например графит-фторопластовых жгутов (устанавливаются аналогично резиновым уплотнительным кольцам 31) и др.

В дисковых тепло- и массообменных аппаратах, предназначенных для особо качественного разделения компонентов, внешние торцы разделительных кольцевых перегородок 5 выполнены коническими (см. фиг.7, 8, 9), по внешнему диаметру разделительных кольцевых перегородок с упором во фланец 4 и с зазором относительно цилиндрической части корпуса 2 установлен разрезной бандаж в виде кольцевой обечайки 34 с односторонним продольным разрезом. С каждой стороны разреза к бандажу 34 жестко прикреплены, например, уголки 35 и 36, снабженные винтовыми соединениями 37 (для стягивания бандажа до плотного контакта с торцами разделительных кольцевых перегородок 5). Между контактными поверхностями уголков установлено эластичное уплотнение 38. В нижней части бандажа, при необходимости, могут быть выполнены отверстия 39 для отвода или подвода жидкости, соосные соответствующим патрубкам 14 подвода и отвода рабочих компонентов в корпусе ГДТМОА.

В ГДТМОА, в которых требуется получение особо качественного разделения компонентов при максимально эффективном использовании объема корпуса с минимальным зазором между бандажом и цилиндрическим корпусом без образования застойных зон, с внешней стороны разрезного бандажа 34 (см. фиг.9) целесообразно вдоль разреза с одной стороны жестко прикрепить продольную соединительную накладную полосу 40, которая снабжена винтовыми соединениями 41 с другой частью бандажа (для стягивания и фиксации бандажа до плотного контакта с торцами разделительных кольцевых перегородок), а между накладной полосой и бандажом установить уплотнение 42. Подвод и отвод рабочих компонентов из (в) секций 8 осуществляется по соответствующим патрубкам 14, снабженным уплотняющими стаканами 43 с уплотнениями 44, установленными по периметру отверстий 39, выполненных в нижней части бандажа 34.

Процесс тепло- и массообмена осуществляется следующим образом. Поток газа поступает в газовый канал через патрубок 25, проходит в центральную полость первого пакета (по ходу движения газа), ограниченную поперечным сплошным диском 10 первого пакета и разделительной перегородкой 5. Далее газ разворачивается на 90° и по радиальным зазорам между контактными дисками 12 поступает в полость секции 8, разворачивается на 180° и поступает в радиальные зазоры между кольцевыми контактными дисками второго пакета 13 и т.д. до его выхода из аппарата через патрубок 26.

При вращении вала 9 с пакетами 13 контактных дисков кольцевые контактные диски 12 частично погружаются в смачивающую их жидкость из жидкостного канала 33 с образованием на их поверхности пленки жидкости.

При этом контактное взаимодействие фаз происходит при радиальном течении потока газа, который, протекая в целом по аппарату в осевом направлении, при последовательном переходе из полостей одного пакета радиальных зазоров - хода газового канала 32, через полость (очередную, по ходу течения газа) секции 8 в следующую, меняет свое (радиальное) направление движения на противоположное, обтекая контактные вращающиеся диски 12, 10 с обеих сторон со скоростью Wг, т.е. совершает в пределах газового канала 32 многоходовое, зигзагообразное радиально-осевое, последовательно-параллельное движение.

Безотрывное течение пленки жидкости по поверхности вращающихся дисков 12, 10 и реализация центробежного сепарирующего эффекта за счет поворота потока газа исключает возможность возникновения каплеуноса, что приводит к уменьшению габаритов аппарата, поскольку при этом отпадает необходимость в создании значительного сепарационного пространства. Кроме того, наличие конвективных потоков жидкости в стекающей пленке, возникающих при определенной частоте вращения дисков 12, 10 в условиях достаточно сложной перекрестно-смешанной организации относительного движения потоков фаз, в сочетании с допустимым диапазоном скоростей потока газа в зоне контактного взаимодействия фаз системы газ-жидкость (т.е. при радиальном течении в зазорах между поперечными сплошными дисками 10, кольцевыми контактными дисками 12 и разделительными кольцевыми перегородками 5) обуславливает повышение коэффициентов теплопередачи и массопередачи при переходе вещества через поверхность контакта фаз в различных технологических процессах.

Установка разделительных кольцевых перегородок 5 (с уплотнениями по внешнему диаметру) на продольных шпильках с установленными на них распорными втулками 7 между разделительными кольцевыми перегородками 5 позволяет не только упростить конструкцию тепломассообменного аппарата (преимущественно для решения задач ректификации и дистилляции), но и обеспечить высокую технологичность сборки и разборки аппаратов без специальной высокоточной оснастки, повысить их эксплуатационные характеристики. При необходимости (при повышенных расходах, например, абсорбента в абсорбционных аппаратах) в нижней части разделительных кольцевых перегородок 5 могут быть выполнены отверстия для увеличения протока жидкости между секциями.

В зависимости от вида процесса и его требуемой эффективности уплотнения 9 могут выполняться:

- с установкой одного (см. фиг.3) или нескольких контактных эластичных, например резиновых, колец 31;

- в виде контактных металлических упругих разрезных уплотнительных колец 15, установленных в направляющих сегментах 16 или кольцевых пазах с возможностью радиального перемещения,

- композиционных - с минимальным поджатием эластичных уплотнений 31 к стенке корпуса 2.

Очевидно, что уменьшение доли перепуска газа по осевым зазорам между соседними секциями тепломассообменного аппарата и строгое выдерживание осевых зазоров между пакетами кольцевых контактных дисков и разделительными кольцевыми перегородками ведет к увеличению эффективности аппарата (см. патент РФ №2152245, кл. В01D 53/18, 47/18 от 29.06.98 г.).

Необходимость введения уплотнений возникает из-за сложности обеспечения высокой точности изготовления корпуса ГДТМОА, разброса точности изготовления деталей, погрешностей сборки и температурных расширений в процессе эксплуатации (с учетом обеспечения механической работоспособности системы). В результате радиальные зазоры между разделительными кольцевыми перегородками и цилиндрической частью корпуса и осевые зазоры между пакетами кольцевых контактных дисков и разделительными кольцевыми перегородками, как правило, превышают величины оптимальных рабочих зазоров в 3-6 раз, что приводит к росту доли перепуска ПВС до 20-40%, падению эффективности и равномерности процессов тепломассообмена на контактных дисках и, как следствие, увеличению их длинны.

На практике величина радиальных зазоров (по условиям обеспечения сборки) между разделительными кольцевыми перегородками и цилиндрической частью корпуса (с учетом его эллипсности) при его диаметре ~ 300-400 мм составляет 2-3 мм, что недопустимо ухудшает параметры аппаратов.

При введении практически герметичных (для данных перепадов давления между секциями) уплотнений между разделительными кольцевыми перегородками и цилиндрическим корпусом и строгом выдерживании осевых зазоров между пакетами кольцевых контактных дисков и разделительными кольцевыми перегородками достигается теоретически максимально возможная эффективность и равномерность протекания процессов тепломассообмена на контактных дисках.

Предложенная конструкция ГДТМОА с фиксацией разделительных кольцевых перегородок на продольных шпильках между распорными втулками и оснащение разделительных кольцевых перегородок уплотнениями зазоров по внешнему диаметру, например, выполненных в виде упругих уплотнительных колец круглого сечения, установленных в кольцевых канавках, или разрезными металлическими уплотнительными кольцами 15 (как показано на фиг.4, 6) со ступенчатыми прорезями, размещенными в кольцевых пазах или в направляющих сегментах 16, а при необходимости оснащенных кулачковыми механизмами принудительного разжатия колец до их упора в цилиндрическую стенку корпуса 2, или бандажами 34 (как показано на фиг.7, 8, 9) с продольным разрезом с контактным уплотнением по (острой) кромке разделительных кольцевых перегородок 5 позволяет:

- на этапе сборки обеспечить свободный доступ для инструментального контроля зазоров между крайними дисками контактных пакетов и разделительными кольцевыми перегородками (до установки цилиндрической части 2 корпуса с днищем 3 на фланец 4 или до момента установки и затягивания бандажа 34), что необходимо при работе данных аппаратов во взрывоопасных средах, с целью исключения возможности искрообразования при контакте вращающихся дисков с неподвижными разделительными кольцевыми перегородками;

- обеспечить более технологичный и необходимый уровень уплотнения зазоров между секциями, исключающий нерасчетный переток жидкости и газа между секциями, что обеспечивает эффективное протекание тепломассообменных процессов, а главное - позволяет существенно упростить эксплуатацию аппарата;

- существенно упростить сборку (разборку) аппарата;

- исключить застойные зоны в полости аппарата (что было характерно у прототипа), что позволяет использовать их для получения особо чистых продуктов и способствует расширению областей применения аппарата;

- позволяет на ~10% увеличить производительность аппарата (при том же диаметре) за счет увеличения коэффициента полезного использования его объема.

В целом, по сравнению с другими аппаратами "вертикального" типа аналогичного назначения в данном аппарате при сохранении непрерывности процесса, как и в насадных колоннах, не возникает "байпас-эффектов" и не происходит размывания пленки флегмы на огромной поверхности контактных дисков при существенно больших скоростях течения паровой фазы (от 1 до 3-4 м/с), так как она непрерывно восстанавливается при вращении дисков, частично погруженных в жидкость (флегму), которая в свою очередь непрерывно перетекает от секции к секции (со стороны дефлегматора), как и в тарельчатых колоннах, обеспечивая фазовое равновесие по всем контактным пакетам (в каждой секции) в процессе всего периода работы, что позволяет (в варианте ректификационного аппарата) непрерывно отбирать с последних секций аппарата высокообогащенный дистиллят постоянного состава.

Ключевыми достоинствами аппаратов данного типа являются:

- в 6-15 раз большие (чем в существующих тарельчатых и насадочных колоннах) коэффициенты тепло- и массопереноса в условиях безотрывного течения пленки жидкости при непрерывном контактном взаимодействии потока газа с потоком жидкости, стекающей в виде пленки по поверхности вращающихся дисков (в ходе противоточного межсекционного течения жидкости и газа), что обеспечивает в 5-10 раз меньшие габариты ТМОА. При этом высота теоретической ступени разделения выстраивается не в осевом, а в радиальном направлении. Последнее обстоятельство потенциально позволяет достичь наименьшую "высоту" (в данном случае - длину) колонны;

- высокая стабильность параметров разгоняемой жидкости (флегмы) в каждой секции аппарата как следствие инерционности процессов, вызванных большой (проточной) массой жидкости в каждой секции (как и в тарельчатых колоннах), что в сочетании с достаточной аккумулирующей теплотой вращающихся контактных дисков, погруженных в жидкость, обеспечивает (для данного контактного пакета) постоянную температуру (термостабилизацию) поверхности контактных дисков и тем самым высокую стабильность процессов испарения - конденсации вдоль поверхности каждого контактного диска и в каждой секции;

- низкий и стабильный температурный градиент и наименьшее гидравлическое сопротивление между секциями обеспечивает высокую степень разделения (очистки) при высокой удельной производительности аппарата;

- возможность существенно большего диапазона регулирования параметров ГДТМОА как за счет изменения входных и выходных параметров, включая температуру и расход подводимых и отводимых пара, разгоняемой жидкости и дистиллята (флегмы), так и за счет изменения частоты вращения контактных дисков;

- высокий удельный выход полезного продукта при минимальных энергетических затратах и минимальных габаритах аппарата (колонны).

Кроме того, данный аппарат обладает качественно новыми возможностями при проведении вакуумных процессов дистилляции, перегонки, концентрации и др., что связано с крайне низким газодинамическим (гидравлическим) сопротивлением по рабочему тракту аппарата в сочетании с его вышеприведенными достоинствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2410145C2 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2008 |

|

RU2379096C2 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2321444C2 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2275224C2 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 1998 |

|

RU2152245C1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2001 |

|

RU2200054C1 |

| СПОСОБ ОЧИСТКИ ЖИДКИХ УГЛЕВОДОРОДОВ ОТ ПРИМЕСЕЙ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ДЕСОРБЕР ДЛЯ ИСПОЛЬЗОВАНИЯ В УСТАНОВКЕ | 2004 |

|

RU2271847C2 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| УСТАНОВКА ДЛЯ УЛАВЛИВАНИЯ ПАРОВ УГЛЕВОДОРОДОВ ИЗ ПАРОВОЗДУШНЫХ СМЕСЕЙ, ОБРАЗУЮЩИХСЯ ПРИ ХРАНЕНИИ И ПЕРЕВАЛКЕ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2309787C2 |

| Тепломассообменный аппарат | 2021 |

|

RU2768952C1 |

Изобретение относится к процессам и аппаратам химического машиностроения и может быть использовано в энергетической, нефтегазовой, химической, пищевой и других отраслях промышленности для ректификации (перегонки), вакуумной десорбции, концентрации, выпарки и т.п. процессам в системе газ-жидкость, а также в системах, направленных на предотвращение выбросов паров углеводородов в атмосферу на нефтеперерабатывающих заводах, автозаправочных станциях (АЗС) и т.п. Горизонтальный дисковый тепло- и массообменный аппарат содержит цилиндрический корпус с разъемными фланцами и установленными в них патрубками подвода и отвода рабочих компонентов, набор разделительных кольцевых перегородок, образующих секции. Разделительные кольцевые перегородки в осевом направлении жестко закреплены относительно контактных пакетов и друг друга путем установки между ними на продольных шпильках распорных втулок, при этом продольные шпильки, проходящие сквозь разделительные кольцевые перегородки по их периферии, закреплены с одной стороны во фланцевом соединении корпуса, а с другой - в крайней разделительной кольцевой перегородке набора. Разделительные кольцевые перегородки оснащены уплотнениями по их внешнему диаметру. Уплотнение разделительных кольцевых перегородок может быть обеспечено за счет размещения вокруг них разрезного бандажа в виде кольцевой обечайки, снабженной винтовыми соединениями. В секциях на вращающемся вале жестко установлены сплошные диски с контактными пакетами, которые частично погружены в жидкость и которые совместно с разделительными кольцевыми перегородками формируют противоточное, зигзагообразное радиально-осевое, последовательно-параллельное течение потоков газа и жидкости. Это позволяет упростить конструкцию тепломассообменного аппарата, обеспечить высокую технологичность изготовления, сборки и разборки аппаратов, повысить их эксплуатационные характеристики, достигнуть теоретического максимума возможной эффективности и равномерности протекания процессов тепломассообмена на контактных дисках, повысить их безопасность, на 10% увеличить производительность аппарата, исключить застойные зоны в полости аппарата, что позволяет использовать их для получения продуктов повышенной чистоты и способствует расширению областей применения аппарата. 6 з.п. ф-лы, 9 ил.

1. Горизонтальный дисковый тепло- и массообменный аппарат, содержащий цилиндрический корпус с, как минимум, одним разъемным фланцем, с установленными в них патрубками подвода и отвода рабочих компонентов, снабженный набором разделительных кольцевых перегородок, образующих секции, продольные шпильки, проходящие сквозь разделительные кольцевые перегородки по их периферии и закрепленные с одной стороны во фланцевом соединении корпуса, а с другой - в крайней разделительной кольцевой перегородке набора, в каждой секции на вращающемся вале жестко установлены сплошные диски, на которых закреплены кольцевые контактные диски с зазором относительно вала, друг друга, разделительных кольцевых перегородок и корпуса и образующих контактные пакеты, которые частично погружены в жидкость и которые совместно с разделительными кольцевыми перегородками формируют противоточное, зигзагообразное радиально-осевое, последовательно-параллельное течение потоков газа и жидкости, отличающийся тем, что разделительные кольцевые перегородки в осевом направлении жестко закреплены относительно друг друга и контактных пакетов путем установки между разделительными кольцевыми перегородками на продольных шпильках распорных втулок, при этом разделительные кольцевые перегородки оснащены уплотнениями по их внешнему диаметру.

2. Горизонтальный дисковый тепло- и массообменный аппарат по п.1, отличающийся тем, что уплотнения по внешнему диаметру разделительных кольцевых перегородок выполнены в виде упругих уплотнительных колец круглого сечения и установлены в кольцевые канавки.

3. Горизонтальный дисковый тепло- и массообменный аппарат по п.1, отличающийся тем, что уплотнения по внешнему диаметру разделительных кольцевых перегородок выполнены в виде металлических упругих разрезных уплотнительных колец и установлены в направляющих элементах или кольцевых пазах с возможностью радиального перемещения.

4. Горизонтальный дисковый тепло- и массообменный аппарат по п.3, отличающийся тем, что уплотнительные кольца снабжены кулачковыми механизмами фиксации металлических упругих разрезных уплотнительных колец по внутреннему диаметру цилиндрической части корпуса, при этом кулачки устанавливаются в прорези колец с возможностью их поворота.

5. Горизонтальный дисковый тепло- и массообменный аппарат по пп.1 и 4, отличающийся тем, что кулачки каждого механизма фиксации разрезных колец закреплены на соответствующих им распорных втулках, установленных на одной из стягивающих шпилек с возможностью их вращения, при этом каждая втулка с кулачком снабжается коромыслом, напротив каждого из которых в корпусе установлен резьбовой штуцер с регулировочным винтом и технологической заглушкой так, что регулировочные винты установлены с упором в один конец коромысла, при этом кулачки могут поворачиваться на угол до 80° при ввинчивании (вывинчивании) регулировочных винтов с ограничительным упором второго конца коромысла в стенку корпуса.

6. Горизонтальный дисковый тепло- и массообменный аппарат по п.1, отличающийся тем, что по внешнему диаметру разделительных кольцевых перегородок с упором во фланец и с зазором относительно цилиндрической части корпуса установлен бандаж в виде кольцевой обечайки с, как минимум, односторонним продольным разрезом, при этом с каждой стороны разреза к бандажу жестко прикреплены, например, уголки, снабженные винтовыми соединениями, а между контактными поверхностями уголков установлено эластичное уплотнение, при этом в нижней части бандажа могут быть выполнены отверстия для отвода или подвода жидкости, соосные соответствующим патрубкам подвода и отвода рабочих компонентов, установленным в цилиндрическом корпусе.

7. Горизонтальный дисковый тепло- и массообменный аппарат по п.1, отличающийся тем, что по внешнему диаметру разделительных кольцевых перегородок с упором во фланец и с зазором относительно цилиндрической части корпуса установлен разрезной бандаж в виде кольцевой обечайки с, как минимум, односторонним продольным разрезом, при этом с одной стороны разреза к бандажу жестко прикреплена продольная соединительная накладная полоса, снабженная винтовыми соединениями с другой частью бандажа, а между полосой и бандажом установлено уплотнение.

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2001 |

|

RU2200054C1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 1998 |

|

RU2152245C1 |

| Устройство для очистки воздуха | 1981 |

|

SU971437A1 |

| Горизонтальный механический абсорбер | 1978 |

|

SU799795A1 |

| US 6402815 B1, 11.06.2002 | |||

| DE 4137301 А, 24.06.1993. | |||

Авторы

Даты

2009-12-27—Публикация

2004-09-21—Подача