[0001] Настоящее изобретение относится к фильтрующему мешку для пылесоса, который предпочтительно выполнен из рециклированных пластиков.

[0002] Фильтрующие мешки, выполненные из нетканых тканей, фактически полностью заменили бумажные фильтрующие мешки за последние 10 лет благодаря их значительно улучшенным потребительским характеристикам. В частности, непрерывно улучшаются эффективность разделения, склонность к закупориванию и механическая прочность. Нетканые ткани, используемые для этой цели, как правило, выполнены из термопластов, в частности из полипропилена (ПП) и/или полиэстра (ПЭТ).

[0003] Даже при том, что все еще существует потребность в улучшении этих характеристик, все еще ощущается, что высокая стоимость сложных конструкций фильтров становится все менее и менее приемлемой для конечного потребителя.

[0004] Кроме того, использование высококачественных и тяжелых нетканых материалов для одноразового продукта становится все более и более критическим по экологическим причинам.

[0005] Биоразлагаемые фильтрующие мешки, предложенные в ЕР 2301404 и WO 2011/047764, также не выглядят многообещающим подходом для улучшения экологических свойств, поскольку фильтрующие мешки часто утилизуют путем сжигания, а компостирование не рассматривается просто из-за того, что материал всасывания изначально не является биоразлагаемым.

[0006] Фильтрующие мешки из нетканого материала для пылесосов в настоящее время всегда состоят из множества слоев (ЕР 1198280, ЕР 2433695, ЕР 1254693). Опорные слои используются для достижения необходимой механической прочности; фильтрующие слои грубой очистки имеют высокую пылеемкость без чрезмерного увеличения сопротивления воздуху; и фильтрующие слои тонкой очистки предназначены для фильтрации частиц размером менее 1 мкм.

[0007] Для увеличения пылеемкости в течение нескольких лет в фильтрующих мешках также используются диффузоры и перегородки, оптимизирующие условия потока и, таким образом, увеличивающие срок службы фильтра.

[0008] Для изготовления этих различных материалов используются различные технологии. В качестве тонкого фильтрующего слоя в основном используются полученные мелтблауном нетканые материалы из микроволокон. Эти нетканые материалы, полученные мелтблауном, представляют собой экструзионные нетканые материалы, обычно состоящие из полипропилена и имеющие диаметр волокон в диапазоне от менее 1 мкм до нескольких микрон. Для достижения высокой эффективности разделения эти материалы электростатически заряжены (например, с помощью коронного разряда). Для дальнейшего повышения эффективности разделения было предложено наносить нановолокна, полученные в процессе электропрядения, на нетканые материалы-носители (DE 19919809).

[0009] Для достижения необходимого уровня пылеемкости используются нетканые материалы из штапельного волокна, экструзионные нетканые материалы, а также нетканые материалы (ЕР 1795247), выполненные из штапельных волокон или нитей. В качестве материалов для емкостных слоев используются полипропилен или полиэстр, а также целлюлозная вата (ЕР 0960645, ЕР 1198280).

[0010] В WO 2013/106392 для изготовления тканей было предложено использование повторно переработанных пластиков (например, рециклированного полиэтилентерефталата (rPET)).

[0011] Уже было исследовано использование рециклированного полиэтилентерефталата (rPET) в качестве сырья для полученных мелтблауном нетканых материалов (Handbook of Nonwovens, Woodhead Publishing Ltd., под ред. S. J. Russell, глава 4, 10.1).

[0012] В CN 101747596 описано использование переработанного ПЭТФ или переработанного полибензотиазолового пластика (ПБТ) (rPET/rPBT) в качестве материала для микроволокон.

[0013] Исходя из этого, таким образом, задача настоящего изобретения состоит в создании фильтрующих мешков для пылесоса, которые нисколько не уступают известным фильтрующим мешкам для пылесоса в отношении эффективности пылеулавливания и срока службы и, таким образом, имеют превосходные рабочие характеристики, но состоят в основном из рециклированных материалов или отходов. В частности, таким образом, задача настоящего изобретения состоит в реализации фильтрующих мешков для пылесоса, которые экологически и экономически являются особенно выгодными. Предпочтительно задача настоящего изобретения состоит в достижении процентного содержания рециклированных материалов в фильтрующем мешке от 40% до 95%. Такой фильтрующий мешок мог бы соответствовать требованиям Глобального стандарта рециклирования (GRS), том 3.

[0014] Техническая задача решена путем создания фильтрующего мешка для пылесоса по п. 1 формулы. В зависимых пунктах приложенной формулы описаны предпочтительные варианты реализации. В п. 14 формулы также раскрыта возможность использования рециклированных пластиков для фильтрующих мешков для пылесоса.

[0015] Таким образом, настоящее изобретение относится к фильтрующему мешку для пылесоса, который содержит стенку из воздухопроницаемого материала, ограничивающую внутреннюю часть. Стенка имеет входное отверстие, через которое в фильтрующий мешок для пылесоса может быть вставлен, например, штуцер пылесоса. Воздухопроницаемый материал стенки содержит по меньшей мере один слой нетканого материала и/или один слой волокнистого полотна, в результате чего нетканый материал или волокнистое полотно содержат волокно или состоят из волокон, выполненных из одного или более рециклированных пластиков.

[0016] Термин "рециклированный пластик", который используется в целях настоящего изобретения, следует понимать как синоним пластиковых продуктов рециклирования. Для концептуального определения в качестве ссылки приведен стандарт DIN EN 15347:2007.

[0017] Фильтрующий мешок для пылесоса согласно настоящему изобретению содержит стенку, выполненную из воздухопроницаемого материала, которая может иметь, например, множество слоев. По меньшей мере один из этих слоев выполнен из нетканого материала или волокнистого полотна, которое содержит рециклированные пластики и, в частности, выполнено из рециклированных пластиков. В отличие от фильтрующих мешков для пылесоса, известных из уровня техники, для изготовления нетканых материалов или волокнистых полотен, лежащих в основе стенки фильтрующего мешка согласно настоящему изобретению, используется уменьшенное количество нового/чистого (исходного) пластика, или новый/чистый (исходный) пластик не используется совсем, а вместо этого преимущественно или исключительно используются пластики, которые уже были в использовании и регенерированы в соответствующих процессах переработки. Такие фильтрующие мешки явно предпочтительны с экологической точки зрения, поскольку они в значительной степени могут быть изготовлены нейтральным в отношении сырья способом. Эти фильтрующие мешки также обеспечивают экономические преимущества, поскольку большая часть рециклированных пластиковых материалов могут быть приобретены по значительно более низким ценам, чем не рециклированное соответствующее сырье ("исходные" пластики).

[0018] В целях настоящего изобретения нетканым материалом является произвольно уложенная тканая структура, которая подверглась связыванию, в результате чего она имеет достаточную прочность, например, для машинного наматывания на рулон или разматывания из рулона (т.е. в промышленном масштабе). Минимальное растягивающее усилие, необходимое для сматывания полотна в рулон, составляет 0,25 фунта на погонный дюйм или 0,044 Н/мм. Растягивающее усилие для полотна не должно превышать от 10% до 25% минимального значения максимального растягивающего усилия (согласно стандарту DIN EN 29073-3:1992-08) для наматываемого материала. Это приводит к минимальному значению максимального растягивающего усилия для наматываемого материала 8,8 Н на 5 см ширины ленты.

[0019] Волокнистое полотно соответствует произвольно уложенной тканой структуре, которая, однако, не подвергалась любому отверждению, так что в отличие от нетканого материала, такая произвольно уложенная тканая структура не имеет достаточной прочности, например, достаточной для машинного наматывания на рулон или разматывания из рулона. Относительно определения этой терминологии ссылка сделана на ЕР 1795427 А1, раскрытие которого также посредством ссылки полностью включено в настоящий документ.

[0020] Согласно предпочтительному варианту реализации указанные волокна для нетканого материала или волокнистого полотна, содержащегося в воздухопроницаемом материале стенки фильтрующего мешка для пылесоса согласно настоящему изобретению выполнены из одиночного рециклированного пластического материала.

[0021] Однако согласно еще одному предпочтительному варианту реализации указанные волокна для нетканого материала или волокнистого полотна выполнены из различных материалов, по меньшей мере один из которых является рециклированным пластиком. В частности, в данном случае могут быть использованы материалы двух типов:

[0022] С одной стороны, это может быть смесь волокон по меньшей мере двух типов, например, смесь волокон, выполненных по меньшей мере из двух различных рециклированных пластиков;

[0023] С другой стороны, также волокнистое полотно или нетканый материал может содержать или может быть выполнен из двухкомпонентных волокон (бикомпонентных волокон), которые состоят из сердцевины и оболочки, охватывающей сердцевину. Сердцевина и оболочка выполнены из различных материалов. В дополнение к двухкомпонентным волокнам сердцевины/оболочки также могут быть использованы другие общие варианты двухкомпонентных волокон (например, образующие структуру "бок о бок").

[0024] Двухкомпонентные волокна могут быть представлены в форме штапельных волокон или экструзионных нетканых материалов (например, выполненных из полученных аэродинамическим способом нетканых материалов), в результате чего двухкомпонентные волокна теоретически имеют бесконечную длину и представляют так называемые нити. В случае таких двухкомпонентных волокон предпочтительно по меньшей мере сердцевина выполнена из рециклированного пластика; при этом оболочка может быть выполнена, например, из исходного пластика, но альтернативно также может использоваться другой рециклированный пластик.

[0025] Нетканые материалы или волокнистое полотно в целях настоящего изобретения могут быть получены сухим формованием, влажным формованием или могут быть неткаными материалами или волокнистым полотном, полученными экструзией. В результате волокна нетканых материалов или волокнистого полотна могут иметь конечную длину (в случае штапельных волокон) или теоретически бесконечную длину (в случае нитей).

[0026] Кроме того, воздухопроницаемые материалы для стенки фильтрующего мешка для пылесоса содержат по меньшей мере один слой нетканый материал, содержащий пылевидный и/или волокнистый рециклированный материал, полученный из отходов текстильного производства, в частности, изготовления хлопчатобумажных изделий, и/или в результате стрижки шерсти, и/или из волокон семян. Пылевидный и/или волокнистый рециклированный материал может быть, в частности, хлопковой пылью, волокнами семян могут быть хлопковый пух или волокна капока.

[0027] Такой нетканый материал связан посредством связывающих волокон, таких как сплавленные волокна или двухкомпонентные волокна, в результате чего пылевидный и/или волокнистый рециклированный материал или волокна семян оказываются связанными. Сплавленные волокна или двухкомпонентные волокна предпочтительно содержат по меньшей мере один рециклированный пластик. Соответствующие нетканые материалы известны, например, из WO 2011/057641 A1. Нетканые материалы согласно настоящему изобретению также могут быть разработаны соответствующим образом.

[0028] Например, воздухопроницаемый материал может содержать по меньшей мере один слой нетканого материала, содержащего пылевидный и/или волокнистый рециклированный материал, полученный из производства текстильных изделий, в частности, изготовления хлопчатобумажных изделий, и/или в результате стрижки шерсти, и/или волокон семян.

[0029] Пылевидный и/или волокнистый рециклированный материал вырабатывается в качестве отходов текстильного производства, в частности, при обработке текстильных материалов (в частности, текстильных волокон и нитей, а также линейных, плоских и объемных текстильных структур, изготовленных из них), такой как изготовление (включая чесание, кручение, разрезание и сушку) или переработка текстильных изделий. Эти пылевидные и/или волокнистые материалы представляют собой отходы, которые могут оседать на машинах или фильтрах, используемых при обработке текстильных изделий. Пыль (или порошкообразные частицы) или волокна обычно удаляются и перерабатываются термическим способом.

[0030] Пылевидный и/или волокнистый рециклированный материал представляет собой, например, "производственные отходы"; этот термин, в частности, применяется к материалу, полученному в качестве побочного продукта в процессе чесания, кручения, разрезания или сушки текстильных материалов. Этот материал называется "отходами производства".

[0031] В результате переработки текстильных материалов, т.е. обработки (например, измельчения) уже использованных текстильных материалов или текстильных изделий (например, старой одежды) также образуется пылевидный и/или волокнистый рециклированный материал; этот материал называется "потребительскими отходами".

[0032] Таким образом, пылевидный и/или волокнистый рециклированный материал, полученный из отходов текстильного производства, содержит, в частности, волокна, полученные из отходов текстильной и швейной промышленности, потребительских отходов (текстильных изделий и т.п.) и изделий, собранных для переработки.

[0033] При стрижке овец для получения шерсти в качестве отходов остаются короткие волокна шерсти, которое представляют еще один вид пылевидного и/или волокнистого рециклированного материала.

[0034] Хлопковым пухом называются короткие хлопковые волокна, которые соединены с ядрами семян хлопчатника после отделения длинного растительного волокна (хлопка) от ядра. Хлопковый пух заметно различается по длине волокон (обычно 1-6 мм) и чистоте и не подлежит прядению. В текстильной промышленности он обычно признается непригодным для рециклирования остатком и, таким образом, бросовым продуктом. Различают хлопковый первого съема (хлопковый пух ПС), хлопковый пух второго съема (хлопковый пух ВС) и несортную продукцию. Хлопковый пух может быть очищен и отбелен для получения хлопковой целлюлозы (CLC). Хлопковый пух также может использоваться для изготовления нетканых материалов, пригодных для изготовления воздухопроницаемых фильтрующих мешков согласно настоящему изобретению. В частности, для этой цели могут использоваться неочищенный и неотбеленный хлопковый пух ПС и/или хлопковый пух ВС.

[0035] Пылевидный и/или волокнистый рециклированный материал перед использованием может быть дополнительно измельчен (например с использованием известных средств измельчения (молотковой дробилки, ударной дробилки) или процессов разрезания) для задания необходимого распределения волокон по длине.

[0036] В слое нетканого материала, который содержится в воздухопроницаемом материале, пылевидный и/или волокнистый рециклированный материал или волокна семян являются связанными. Таким образом, нетканый материал подвергают связыванию. Связывание пылевидного и/или волокнистого рециклированного материала и/или волокон семян предпочтительно достигается добавлением связывающих волокон к слою нетканого материала, которые могут быть, например, термически активированы (сплавлены под действием температуры).

[0037] Таким образом, изготовление соответствующего слоя нетканого материала может быть достигнуто введением пылевидного и/или волокнистого рециклированного материала и/или волокна семян вместе с волокнами в аэродинамическом процессе с последующим связыванием с готовым нетканым материалом путем тепловой активации связывающих волокон.

[0038] Под аэродинамическими процессами подразумеваются сухие процессы, изложенные и определенные в Разделе 4.1.3 Руководства "Нетканые материалы" (Н. Fuchs и W. Albrecht, Wiley-VCH, 2-е издание, 2012 г.). Настоящий раздел посредством ссылки полностью включен в настоящий документ. Нанесение пылевидного и/или волокнистого рециклированного материала и/или волокна семян вместе со связывающими волокнами может быть выполнено, в частности, в процессе аэродинамической укладки. Аэродинамическая укладка нетканого материала может быть выполнена, например, с использованием аэродинамической слоеобразующей машины Rando-Webber.

[0039] Согласно предпочтительному варианту реализации обеспечен слой нетканого материала, содержащий по меньшей мере одно из пылевидного и/или волокнистого рециклированного материала и/или хлопкового пуха и содержащий 95% по весу, предпочтительно 70-90% по весу пылевидного и/или волокнистого рециклированного материала и/или волокна семян и по меньшей мере 5% по весу, предпочтительно 10-50% по весу связывающих волокон, в частности двухкомпонентных волокон, или состоящий из указанных материалов.

[0040] Связывающие волокна, например, могут быть так называемыми "плавкими волокнами", которые выполнены из термопластичных плавких материалов. Эти плавкие волокна плавятся во время тепловой активации и связывают пылевидный и/или волокнистый рециклированный материал или волокна семян.

[0041] Плавкие волокна или двухкомпонентные волокна, предпочтительно используемые в качестве связывающих волокон, могут состоять частично или полностью из рециклированных пластиков. Связывающие волокна могут быть извитыми или гладкими. Извитые связывающие волокна могут быть механически извитыми или самоизвивающимися (например, выполненными в форме двухкомпонентных волокон с эксцентрическим поперечным сечением).

[0042] Наиболее предпочтительными являются двухкомпонентные волокна, сердцевина которых состоит из рециклированного полиэтилентерефталата (rPET) или рециклированного полипропилена (rPP). Оболочка состоит из полипропилена, который может быть "исходными" или рециклированным материалом.

[0043] Согласно предпочтительному варианту реализации связывающими волокнами являются штапельные волокна, в частности, имеющими длину 1-100 мм, предпочтительно 2-40 мм. Длина волокна может быть определена согласно стандарту DIN 53808-1:2003-01.

[0044] Рециклированный пластик выбран из группы, состоящей из: рециклированных полиэфиров, в частности, рециклированного полиэтилентерефталата (rPET), рециклированного

полибутилентерефталата (rPBT), рециклированного полимера молочной кислоты (rPLA), рециклированного полигликолида и/или рециклированного поликапролактон; рециклированных полиолефинов, в частности, рециклированного полипропилена (rPP), рециклированного полиэтилена и/или рециклированного полистирола (rPS); рециклированного полихлорвинила (rPVC), рециклированных полиамидов, а также смесей и сочетаний вышеперечисленного.

[0045] Для множества продуктов рециклирования пластика существуют соответствующие международные стандарты. К продуктам рециклирования пластика, такого как полиэтилентерефталат (PET) применим, например, стандарт DIN EN 15353:2007. Продукты рециклирования полистирола (PS) подробно описаны в DIN EN 15342:2008. Продукты рециклирования полиэтилена (РЕ) описаны в DIN EN 15344:2008. Продукты рециклирования полипропилена (РР) описаны в DIN EN 15345:2008. Продукты рециклирования поливинилхлорида (PVC) более подробно описаны в DIN EN 15346:2015. Для соответствующих конкретных продуктов рециклирования пластика в настоящей патентной заявке приняты определения, данные в этих международных стандартах. Таким образом, продукты рециклирования пластика могут быть неметаллизированными. Примером таких продуктов может служить пластиковая стружка или пластиковая крошка, рециклированная из бутылок из-под напитка, изготовленных из полиэтилентерефталата (PET). Продукты рециклирования пластика также могут быть металлизированными, например, если продукты рециклирования получены из металлизированных пластиковых пленок, в частности металлизированных пленок из полиэтилентерефталата (МРЕТ).

[0046] Рециклированным пластиком, в частности, является рециклированный полиэтилентерефталат (rPET), полученный из бутылок из-под напитка, в частности, из так называемой бутылочной стружки, т.е. частиц измельченных бутылок из-под напитка.

[0047] Рециклированные пластики, в частности, рециклированный полиэтилентерефталат (rPET), как металлизированный, так и неметаллизированный, могут быть спрядены в соответствующие волокна, из которых могут быть изготовлены соответствующие штапельные волокна или полученные мелтблауном или фильерным способом нетканые материалы, используемые в целях настоящего изобретения.

[0048] Предпочтительно воздухопроницаемый материал уложен в множество слоев, причем по меньшей мере один, множество или все слои содержат нетканый материал и/или волокнистое полотно или выполнены из указанных материалов, при этом нетканый материал или волокнистое полотно содержат волокна, изготовленные из рециклированного пластика или множества рециклированных пластиков, или состоят из указанных волокон.

[0049] В целом, конструкция стенки фильтрующего мешка разработана согласно настоящему изобретению, как описано в ЕР 1795247. Таким образом, такая стенка содержит по меньшей мере три слоя, причем по меньшей мере два слоя состоят по меньшей мере из одного слоя нетканого материала и по меньшей мере одного слоя волокнистого полотна, содержащего штапельные волокна и/или нити. Таким образом, стенка фильтрующего мешка для пылесоса дополнительно содержит сварные соединения, причем все слои материала фильтра объединены сварными соединениями. Область сжатия сварного шва составляет максимум 5% поверхности проницаемой области фильтрующего материала или фильтрующего мешка для пылесоса. В отношении полной продуваемой области фильтрующего мешка, в среднем имеются максимум 19 сварных соединений на 10 см2.

[0050] Например, воздухопроницаемый материал может быть разработан, как описано во вводной части настоящей патентной заявки, например, как описано в ЕР 1198280, ЕР 2433695, ЕР 1254693, DE 19919809, ЕР 1795247, WO 2013/106 392 или CN 101747596, при условии, что для изготовления этих фильтрующих материалов использовался продукт рециклирования пластика. Относительно подробной структуры этих фильтрующих материалов ссылка сделана на раскрытия указанных публикаций, которые посредством ссылки полностью включены в настоящий документ.

[0051] Настоящее изобретение охватывает множество наиболее предпочтительных вариантов реализации многослойного воздухопроницаемого материала, которые представлены ниже. Большая часть слоев могут быть соединены сваркой, в частности, как описано в ЕР 1795427 А1. Слои также могут быть склеены или связаны, как описано в WO 01/003802.

[0052] Настоящее изобретение, в частности, обеспечивает фильтрующий для пылесоса со стенкой из воздухопроницаемого материала, причем указанный материал содержит емкостный слой и фильтрующий слой тонкой очистки,

в результате чего емкостным слоем является нетканый материал из штапельных волокон, полученных в результате аэродинамического процесса, причем штапельные волокна выполнены из одного или более рециклированных пластиков, и

при этом фильтрующим слоем тонкой очистки является полученный мелтблауном способом нетканый материал из исходного полипропилена (РР), который в частности является электростатически заряженным, или полученный мелтблауном нетканый материал из двухкомпонентных волокон, имеющих сердцевину, выполненный из рециклированного полиэтилентерефталата (rPET) или рециклированного полипропилена (rPP), и оболочку, выполненную из исходного полипропилена (РР) или исходного полиметилпентена (РМР), или опорный слой из волокон рециклированного пластика с нанесенным на него слоем нановолокон.

[0053] Таким образом, емкостный слой соответствует слою из нетканого материала, уже описанному выше.

[0054] Штапельные волокна емкостного слоя, в частности, могут содержать рециклированный полиэтилентерефталат (rPET) или рециклированный полипропилен (rPP), или могут состоять из этих материалов.

[0055] Термин "нановолокно" использован согласно терминологии стандарта DIN SPEC 1121:2010-02 (CEN ISO/TS 27687:2009).

[0056] Фильтрующий слой тонкой очистки расположен в направлении воздушного потока (от стороны грязного воздуха к стороне чистого воздуха) за емкостным слоем.

[0057] Согласно еще одному варианту реализации фильтрующий мешок для пылесоса имеет (дополнительный) усиливающий слой или опорный слой в форме уложенного насухо слоя нетканого материала или в форме экструзионного слоя нетканого материала. Уложенный насухо слой нетканого материала содержит, как описано выше, пылевидный или волокнистый рециклированный материал из отходов текстильного производства, в частности, изготовления хлопчатобумажных изделий и/или в результате стрижки шерсти, и/или из волокон семян; согласно еще одному варианту реализации уложенный насухо слой нетканого материала содержит штапельные волокна из рециклированного пластика, в частности рециклированного полиэтилентерефталата (rPET) или рециклированного полипропилена (rPP). Экструзионный слой нетканого материала содержит однокомпонентные или двухкомпонентные нити из рециклированного пластика, в частности рециклированного полиэтилентерефталата (rPET) или рециклированного полипропилена (rPP).

[0058] Усиливающий слой расположен позади фильтрующего слоя тонкой очистки в направлении воздушного потока.

[0059] Согласно одному варианту реализации воздухопроницаемый материал содержит по меньшей мере один опорный слой и по меньшей мере один фильтрующий слой тонкой очистки, причем по меньшей мере один или все опорные слои и/или по меньшей мере один или все фильтрующие слои тонкой очистки являются неткаными материалами, выполненными из одного или более рециклированных пластиков.

[0060] Согласно еще одному варианту реализации воздухопроницаемый материал имеет по меньшей мере один опорный слой и по меньшей мере один емкостный слой причем по меньшей мере один или все опорные слои являются неткаными материалами, и/или по меньшей мере один или все емкостные слои являются неткаными материалами или волокнистыми неткаными материалами, выполненными из одного или более рециклированных пластиков.

[0061] Согласно еще одному варианту реализации воздухопроницаемый материал содержит по меньшей мере один опорный слой, по меньшей мере один фильтрующий слой тонкой очистки и по меньшей мере один емкостный слой причем по меньшей мере один или все опорные слои, и/или по меньшей мере один или все фильтрующие слои тонкой очистки являются неткаными материалами, выполненными из одного или более рециклированных пластиков, и/или по меньшей мере один или все емкостные слои являются неткаными материалами или волокнистыми полотнами, выполненными из одного или более рециклированных пластиков.

[0062] Согласно вышеуказанным вариантам реализации по меньшей мере один, предпочтительно все емкостные слои содержат нетканый материал, содержащий пылевидный и/или волокнистый рециклированный материал, и/или волокна семян, или выполнены из указанных материалов. Слой нетканого материала, который предназначен в качестве емкостного слоя имеет высокую механическую прочность, также достаточную для его функционирования в качестве опорного слоя.

[0063] Также наружный слой на стороне чистого воздуха может быть выполнен из относительно тонкого материала на основе хлопковой пыли.

[0064] Отдельные слои описаны более подробно согласно их функции.

[0065] Опорный слой (также иногда называемый как "усиливающий слой") согласно настоящему изобретению является слоем, который придает необходимую механическую прочность многослойному композиту фильтрующего материала. Этот материал представляет собой открытый, пористый нетканый материал или нетканый материал, имеющий небольшую плотность. Опорный слой используется помимо прочего для поддержки других положений или слоев и/или защиты их от износа. Опорный слой также фильтрует крупные частицы. Опорный слой, как и любой другой слой фильтрующего материала, также может быть электростатически заряжен, при условии, что данный материал имеет подходящие диэлектрические свойства.

[0066] Емкостный слой отличается высоким сопротивлением ударным нагрузкам, фильтрует большие частицы грязи, фильтрует значительную часть небольших частиц пыли, складирует или задерживает большое количество частиц, обеспечивает возможность облегченного протекания воздуха, в результате чего возможна работа при низком давлении с высоким содержанием частиц. Это непосредственно влияет на срок службы фильтрующего мешка для пылесоса.

[0067] Фильтрующий слой тонкой очистки служит для повышения фильтровальной эффективности многослойного фильтрующего материала путем улавливания частиц, которые проходят, например, через опорный слой и/или емкостный слой. Для дальнейшего повышения эффективности разделения фильтрующий слой тонкой очистки предпочтительно заряжен электростатически (например, коронным разрядом или гидрозарядкой), в частности, для улучшения разделения частиц тонкой пыли.

[0068] WO 01/003802 содержит краткий обзор отдельных функциональных слоев в многослойных фильтрующих материалах, используемых для фильтрующих мешков для пылесоса. Воздухопроницаемый материал для стенки фильтрующего мешка согласно настоящему изобретению может быть создан, например, как описано в этом патентном документе, при условии, что по меньшей мере один из слоев многослойного фильтрующего материала для фильтрующего мешка, описанного в указанном патентном документе, выполнен из одного рециклированного пластика или множество рециклированных пластиков. Раскрытие WO 01/003802 также включено в настоящую заявку в части, относящейся к структуре воздухопроницаемых фильтрующих материалов.

[0069] Согласно вышеуказанным вариантам реализации предпочтительно каждый опорный слой представляет произведенный фильерным способом нетканый материал или грубый холст, предпочтительно имеющий граммаж 5-80 г/м2, более предпочтительно 10-50 г/м2, наиболее предпочтительно 15-30 г/м2, и/или предпочтительно с линейной плотностью волокон, образующих произведенный фильерным способом нетканый материал или грубый холст, в диапазоне от 0,5 дтекс до 15 дтекс.

[0070] Воздухопроницаемый материал предпочтительно имеет от одного до трех опорных слоев.

[0071] В случае по меньшей мере двух опорных слоев предпочтительно общий граммаж всех опорных слоев составляет 10-240 г/м2, предпочтительно 15-150 г/м2, предпочтительнее 20-100 г/м2, наиболее предпочтительно 30-90 г/м2, в частности 40-70 г/м2.

[0072] В частности, предпочтительно все опорные слои выполнены из одного или более рециклированных пластиков, в частности рециклированного полиэтилентерефталата (rPET) или рециклированного полипропилена (rPP).

[0073] Согласно еще одному предпочтительному варианту реализации каждый фильтрующий слой тонкой очистки представляет экспедированный нетканый материал, в частности, полученный мелтблауном нетканый материал, предпочтительно имеющий граммаж 5-100 г/м2, предпочтительно 10-50 г/м2, в частности 10-30 г/м2.

[0074] Согласно одному варианту реализации воздухопроницаемый материал содержит 1-5 фильтрующих слоев тонкой очистки.

[0075] В случае по меньшей мере двух фильтрующих слоев тонкой очистки общий граммаж суммы всех фильтрующих слоев тонкой очистки составляет 10-300 г/м2, предпочтительно 15-150 г/м2, в частности 20-50 г/м2.

[0076] В частности, предпочтительно по меньшей мере один, предпочтительно все фильтрующие слои тонкой очистки выполнены из рециклированного пластика или множества рециклированных пластиков, в частности из рециклированного полиэтилентерефталата (rPET).

[0077] Для повышения эффективности пылеулавливания, особенно в отношении тонкой пыли, в частности предпочтительно по меньшей мере один, предпочтительно все фильтрующие слои тонкой очистки являются электростатически заряженными.

[0078] Также предпочтительно каждый емкостный слой содержит нетканый материал из штапельного волокна, волокнистое полотно или нетканый материал, содержащий пылевидный и/или волокнистый рециклированный материал, полученный из отходов текстильного производства, в частности, изготовления хлопчатобумажных изделий, и/или в результате стрижки шерсти, и/или из волокон семян, причем каждый емкостный слой предпочтительно имеет граммаж 5-200 г/м2, более предпочтительно 10-150 г/м2, наиболее предпочтительно 20-100 г/м2, в частности 30-50 г/м2.

[0079] Воздухопроницаемый материал предпочтительно содержит 1-5 емкостных слоев.

[0080] В случае по меньшей мере двух емкостных слоев, общий граммаж суммы всех слоев, обеспечивающих вместимость, составляет 10-300 г/м2, предпочтительно 15-200 г/м2, более предпочтительно 20-100 г/м2, в частности 50-90 г/м2.

[0081] В частности предпочтительный вариант реализации конструкции воздухопроницаемого материала для фильтрующего мешка для пылесоса согласно настоящему изобретению предусматривает многослойную конструкцию, описанную ниже, с последовательностью слоев, проходящей наружу (к стороне чистого воздуха) от внутренней стороны из фильтрующего мешка (от стороны грязного воздуха):

[0082] Один опорный слой, по меньшей мере один, предпочтительно по меньшей мере два фильтрующих слоя тонкой очистки и дополнительный опорный слой.

[0083] Особенно в случае, когда опорный слой выполнен из произведенного фильерным способом нетканого материала, и фильтрующий слой тонкой очистки выполнен из полученного мелтблауном нетканого материала, такая структура соответствует структуре "спанбонд-мелтблаун-спанбонд" (SMS) или "спанбонд-мелтблаун-мелтблаун-спанбонд" (SMMS) для воздухопроницаемых фильтрующих материалов для фильтрующих мешков, известных из уровня техники.

[0084] Согласно еще одному варианту реализации, в частности, предпочтительной является следующая структура: один опорный слой; по меньшей мере один, предпочтительно по меньшей мере два емкостных слоя; предпочтительно один дополнительный опорный слой; по меньшей мере один, предпочтительно по меньшей мере два фильтрующих слоя тонкой очистки; и один дополнительный опорный слой. Если емкостный слой имеет высокую механическую прочность, как описано выше, самый внутренний опорный слой может отсутствовать.

[0085] Один или два емкостных слоя один или два фильтрующих слоя тонкой очистки (произведенные аэродинамическим способом слои (мелтблаун)), один опорный слой (произведенный фильерным способом нетканый материал(спанбонд)).

[0086] Один или два емкостных слоя один или два фильтрующих слоя тонкой очистки (мелтблаун), один или два емкостных слоя.

[0087] По меньшей мере один из слоев содержит по меньшей мере один рециклированный пластический материал, в частности, рециклированный полиэтилентерефталат (rPET) или рециклированный полипропилен (rPP). Наиболее предпочтительно по меньшей мере все опорные слои выполнены из рециклированных пластиков.

[0088] Каждый из вышеуказанных слоев (опорный слой, емкостный слой, фильтрующий слой тонкой очистки) также может быть выполнен из нетканого материала, содержащего пылевидный и/или волокнистый рециклированный материал, полученный из отходов текстильного производства, в частности, изготовления хлопчатобумажных изделий, и/или в результате стрижки шерсти, и/или из волокон семян.

[0089] В частности, согласно предпочтительному варианту реализации этот нетканый материал образует по меньшей мере один емкостный слой, тогда как другие слои не содержат пылевидный и/или волокнистый рециклированный материал, полученный из отходов текстильного производства, в частности, изготовления хлопчатобумажных изделий, и/или из волокон семян.

[0090] Все слои в вышеуказанных вариантах реализации также могут быть объединены посредством сварных соединений, как, в частности, описано в ЕР 1795427 А1. Однако сварные соединения не являются абсолютно необходимыми.

[0091] Согласно еще одному варианту реализации фильтрующий мешок для пылесоса содержит удерживающую пластину, имеющую входное отверстие, которая выполнена из одного или множества рециклированных пластиков или содержит один или более рециклированных пластиков. В частности, удерживающая пластина выполнена из рециклированного полиэтилентерефталата (rPET) или рециклированного полипропилена (rPP), или содержит очень большое количество рециклированного полиэтилентерефталата (rPET) или рециклированного полипропилена (rPP), например, по меньшей мере 90% по весу. Таким образом, согласно данному варианту реализации количество рециклированных пластиков в фильтрующем мешке для пылесоса может быть дополнительно увеличено.

[0092] Кроме того, возможно, что по меньшей мере один распределитель потока и/или по меньшей мере один диффузор располагаются во внутреннем, в результате чего предпочтительно по меньшей мере один распределитель потока и/или по меньшей мере один диффузор выполняются из одного или более рециклированных пластиков. Такие распределители потока или диффузоры, например, описаны в патентных заявках ЕР 2263508, ЕР 2442703, DE 202006020047, DE 202008003248, DE 202008005050. Таким образом, фильтрующие мешки для пылесоса, содержащие распределитель потока согласно настоящему изобретению могут быть спроектированы соответствующим образом.

[0093] Таким образом, распределители потока и диффузоры также предпочтительно выполнены из нетканого материала или слоистых пластиков, полученных из нетканых материалов. Для этих элементов предпочтительно используются те же материалы, что и для емкостных и усиливающих слоев.

[0094] Согласно еще одному наиболее предпочтительному варианту реализации весовая доля всех рециклированных материалов относительно общего веса фильтрующего мешка для пылесоса составляет по меньшей мере 25%, предпочтительно по меньшей мере 30%, более предпочтительно по меньшей мере 40%, еще более предпочтительно по меньшей мере 50%, еще более предпочтительно по меньшей мере 60%, еще более предпочтительно по меньшей мере 70%, еще более предпочтительно по меньшей мере 80%, еще более предпочтительно по меньшей мере 90%, в частности по меньшей мере 95%. Таким образом, удовлетворены требования Глобального стандарта рециклирования (GRS), v3 (август 2014), Текстильной биржи.

[0095] Фильтрующий мешок согласно настоящему изобретению может иметь форму плоского мешка, мешка с боковыми складками, пакета с прямоугольным дном или объемного мешка, такого как фильтрующий мешок для вертикального пылесоса. Плоский мешок не имеет боковых стенок и выполнен из двух слоев материала, в результате чего два слоя материала непосредственно соединены вдоль их периметра, например, соединены сваркой или склеены. Мешки с боковыми складками представляют измененную форму плоского мешка и имеют фиксированные или выворачивающиеся боковые складки. Пакеты с прямоугольным дном содержат так называемый блок или закрытое днище, которое обычно образует узкую сторону фильтрующего мешка для пылесоса; на этой стороне обычно расположена удерживающая пластина.

[0096] Кроме того, настоящее изобретение относится к использованию рециклированных пластиков, в частности рециклированных пластиков, описанных выше, например, в форме нетканых материалов и/или волокнистых полотен, для фильтрующих мешков для пылесоса. Относительно рециклированных пластиков, которые могут использоваться с этой целью, или возможной структуры нетканых материалов или волокнистых полотен, ссылка сделана на приведенные выше объяснения.

[0097] Ниже настоящее изобретение описано более подробно с использованием следующих приведенных в качестве примера вариантов реализации без ограничения настоящего изобретения конкретными описанными и показанными вариантами реализации.

[0098] Согласно настоящему изобретению созданы фильтрующие мешки, которые содержат один или более слоев нитей из рециклированного полиэтилентерефталата (rPET) или рециклированного полипропилена (rPP) или штапельных волокон из рециклированного полиэтилентерефталата (rPET) или рециклированного полипропилена (rPP). Кроме того, фильтрующие мешки, описанные ниже, могут иметь один или более слоев аэродинамически сформированного нетканого материала, например, нетканого материала, полученного путем аэродинамической укладки, или аэродинамически уложенного нетканого материала, который выполнен из хлопковой пыли, волокон семян или волокон шерсти, полученных из отходов стрижки шерсти, и двухкомпонентных волокон. Различные нетканые материалы являются подходящими только для определенных слоев материала. Для дополнительного увеличения пропорции рециклированного сырья также может использоваться удерживающая пластина, выполненная из рециклированного полиэтилентерефталата (rPET) или рециклированного полипропилена (rPP) или по меньшей мере содержащая рециклированный полиэтилентерефталат (rPET) или рециклированный полипропилен (rPP). В отношении отдельных фильтрующих слоев тонкой очистки:

[0099] Произведенные фильерным способом слои нетканого материала, выполненные из рециклированного полиэтилентерефталата (rPET) или рециклированного полипропилена (rPP), с поверхностной плотностью 5-50 г/м2 и линейной плотностью от 1 дтекс до 15 дтекс, в частности, являются подходящими для использования в качестве опорных слоев. В качестве сырья используются, например, отходы полиэтилентерефталата (PET) (например, конфетти или отходы штамповки) и бутылочная стружка, т.е. фрагменты измельченных бутылок из-под напитка. Для подавления различной окраски отходов рециклированный материал может быть окрашен. В качестве способа термического связывания для отверждения произведенного фильерным способом нетканого материала и преобразования в спанбонд, в частности, предпочтительным является метод HELIX® (от компании Comerio Ercole).

[00100] В качестве фильтрующих слоев тонкой очистки используется каждый из одного или более полученных аэродинамическим способом слоев нетканого материала из рециклированного полиэтилентерефталата (rPET) или рециклированного полипропилена (rPP), имеющих поверхностную плотность 5-30 г/м2. Кроме того, могут быть использованы один или более полученных аэродинамическим способом слоев нетканого материала из исходного полипропилена (РР). По меньшей мере этот слой/эти слои является/являются электростатически заряженными посредством коронного разряда. Слои из рециклированного полиэтилентерефталата (rPET) или рециклированного полипропилена (rPP) также могут быть электростатически заряженными. В то же время, следует отметить, что в этом случае не должны использоваться отходы из металлизированного полиэтилентерефталата (PET). Согласно еще одному варианту реализации полученные аэродинамическим способом нити также могут состоять из двухкомпонентных волокон, в которых сердцевина выполнена из рециклированного полиэтилентерефталата (rPET) или рециклированного полипропилена (rPP), и оболочка выполнена из пластика, который наиболее хорошо удерживает электростатический заряд, (например, из исходного полипропилена (РР), поликарбоната (PC), полиэтилентерефталата (PET)).

[00101] Один или более емкостных слоев содержат штапельные волокна или нити, изготовленные из рециклированного полиэтилентерефталата (rPET) или рециклированного полипропилена (rPP), или изготовленные на основе хлопковой пыли (или волокон семян) и двухкомпонентных волокон. Для изготовления емкостных слоев подходят различные процессы. Обычно используются кардочесальные процессы, процессы аэродинамической укладки или процессы суховоздушного формования, в которых первоначально осаждаются штапельные волокна, которые затем обычно скрепляются на этапе нетканого связывания (например, иглопробиванием, гидроспутыванием, ультразвуковым каландрованием, термическим связыванием в прямоточной печи, а также с использованием двухкомпонентных волокон или связующих волокон, или путем химического связывания, например, с использованием латексных, термоплавких, вспененных связующих и т.п.). Для каландрования наиболее предпочтительным является метод HELIX® (от компании Comerio Ercole). В частности, в процессе аэродинамической укладки может использоваться система Rando-Webber.

[00102] Также используется процесс, в котором первичное волокнистое полотно не отверждено, а скорее связано с нетканым материалом минимальным количеством сварных швов. В обоих процессах могут быть использованы штапельные волокна, выполненные из рециклированного полиэтилентерефталата (rPET) или рециклированного полипропилена (rPP). Емкостные слои также могут быть изготовлены как экструзионные нетканые материалы или экструзионные волокнистые полотна. Для этих нетканых материалов также без ограничений может использоваться рециклированный полиэтилентерефталат (rPET) или рециклированный полипропилен (rPP).

[00103] Нити или штапельные волокна также могут состоять из двухкомпонентных материалов, в которых сердцевина выполнена из рециклированного полиэтилентерефталата (rPET) или рециклированного полипропилена (rPP), и оболочка выполнена из пластика, который наиболее хорошо удерживает электростатический заряд, (например, из исходного полипропилена (РР)/ поликарбоната (PC), полиэтилентерефталата (PET)).

[00104] Альтернативно или дополнительно могут быть использованы один или более слоев аэродинамически сформированного нетканого материала, который выполнен из двухкомпонентных волокон и хлопковой пыли или волокон семян.

[00105] Поверхностная плотность отдельных емкостных слоев предпочтительно находится в диапазоне от 10 г/м2 до 100 г/м2.

[00106] Разумеется, изготовленные различными способами емкостные слои также могут быть объединены друг с другом.

[00107] Для дополнительного увеличения пропорции рециклированного материала может использоваться удерживающая пластина, выполненная из рециклированного полиэтилентерефталата (rPET). Если уплотнение наконечника пылесоса осуществляется материалом мешка, удерживающая пластина может состоять исключительно из рециклированного полиэтилентерефталата (rPET) или рециклированного полипропилена (rPP). Если удерживающая пластина используется также для уплотняющей функции, уплотнение из термопластичного эластомера (ТРЕ) может быть обеспечено литьем под давлением или адгезивным связыванием.

[00108] Путем использования всех возможностей пропорция продуктов рециклирования или отходов может быть доведена до 96%.

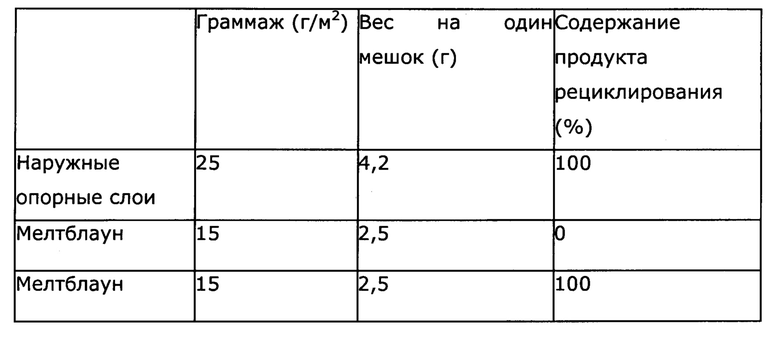

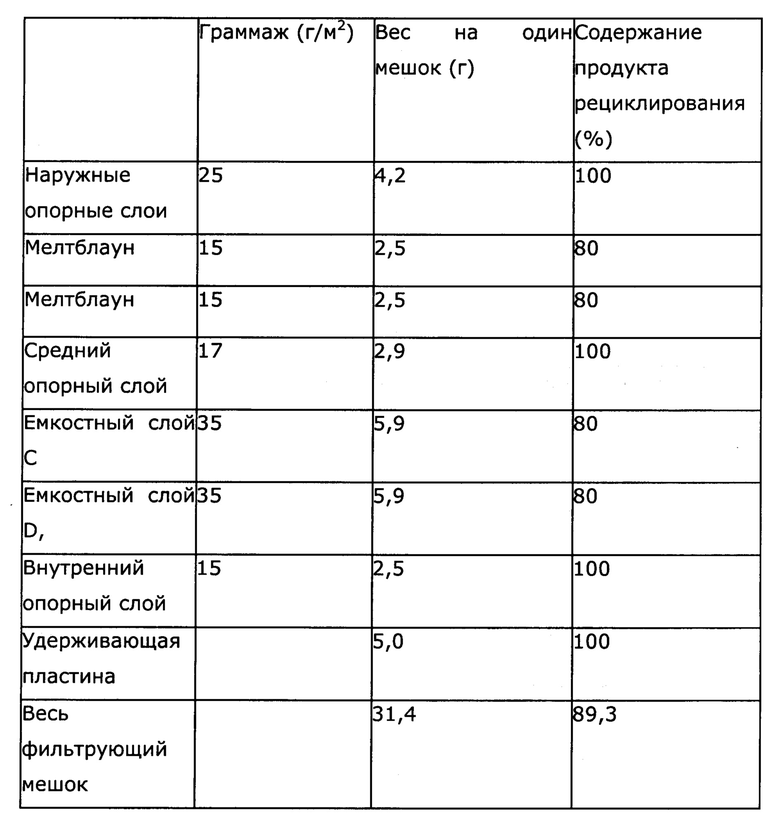

Приведенные ниже таблицы включают некоторые конкретные варианты реализации с содержанием продукта рециклирования от 41% до 96%.

[00109] Фильтрующие мешки для пылесоса, представленные ниже, были разработаны с использованием различных нетканых материалов или волокнистых полотен, содержащих продукты рециклирования, причем точный состав указанных материалов или их структура указаны в приведенных ниже таблицах. Фильтрующие мешки для пылесоса представляют плоские мешки прямоугольной формы, имеющие размер 300×280 мм.

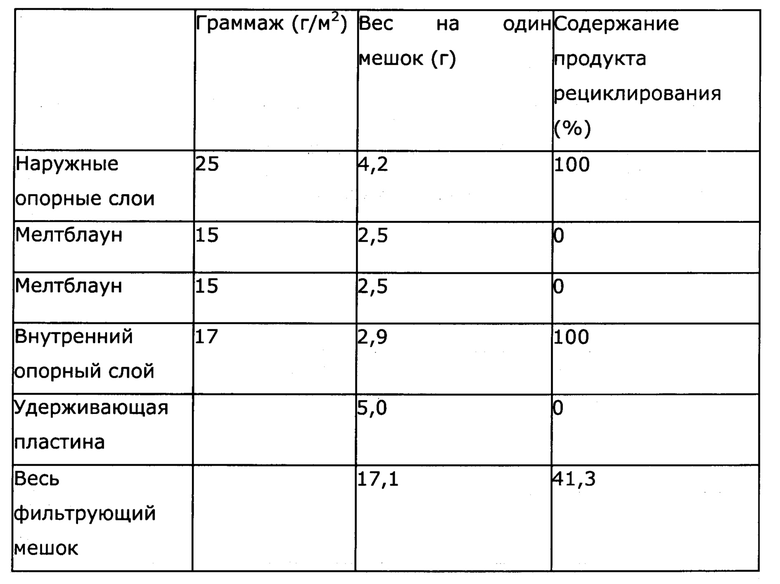

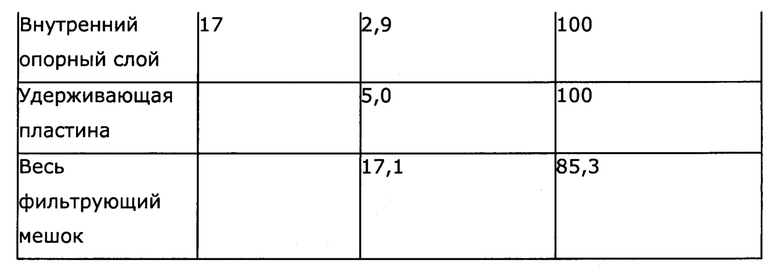

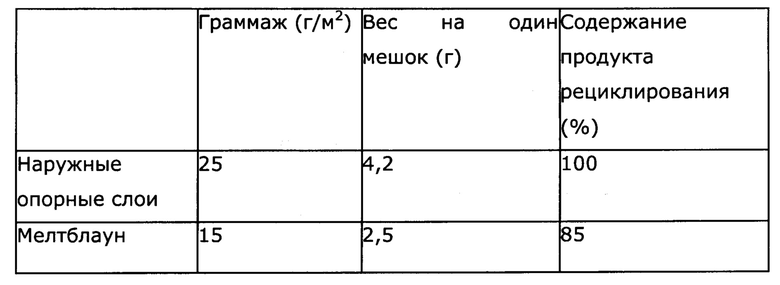

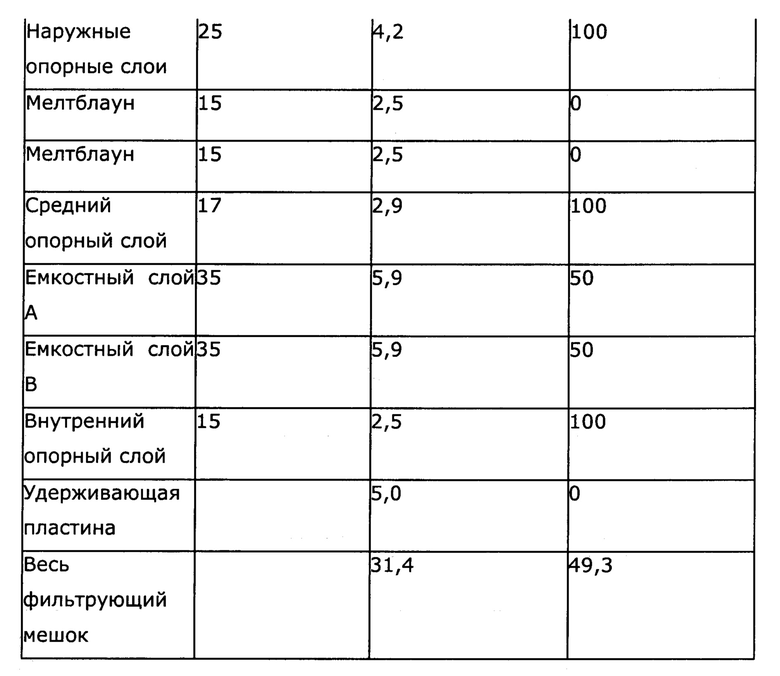

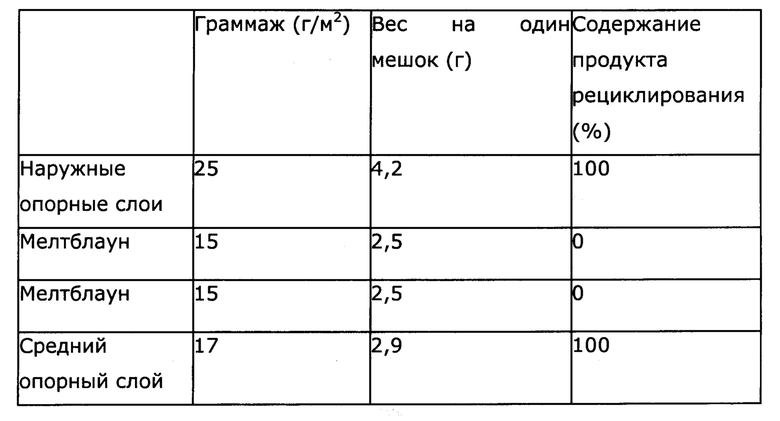

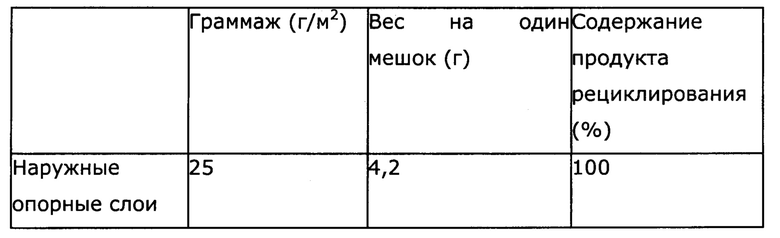

[00110] Пример 1

[00111] Воздухопроницаемый материал фильтрующего мешка для пылесоса согласно Примеру 1 имеет четыре слоистых структуры, в результате чего наиболее удаленным слоем (на стороне чистого воздуха) является опорный слой с граммажом 25 г/м2. Самым внутренним слоем также является опорный слой с граммажом 17 г/м2. Между этими двумя опорными слоями расположены два фильтрующих слоя тонкой очистки (из произведенного мельтблауном нетканого материала из исходного полипропилена, каждый из которых электростатически заряжен коронным разрядом) с соответствующим граммажом 15 г/м2 каждый. Каждый из опорных слоев выполнен из 100%-ого рециклированного полиэтилентерефталата (rPET). В третьей колонке указан абсолютный вес каждого слоя в фильтрующем мешке для пылесоса. Фильтрующий мешок для пылесоса содержит удерживающую пластину, вес которой составляет 5,0 г, и которая соединена с фильтрующим мешком для пылесоса уплотняющим соединением.

[00112] Такая конструкция позволяет достичь содержание рециклированного материала в фильтрующем мешке для пылесоса, составляющее 41,3%.

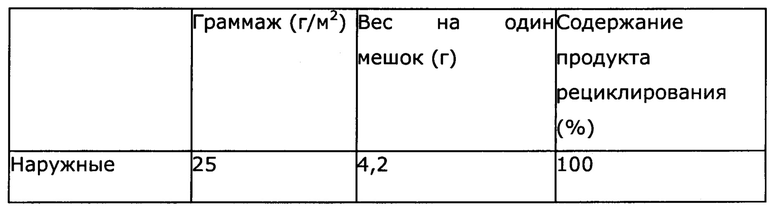

[00113] Пример 2

[00114] Фильтрующий мешок для пылесоса в Примере 2 имеет ту же конструкцию, что и фильтрующий мешок для пылесоса в Примере 1, но отличается от Примера 1 тем, что удерживающая пластина выполнена из 100%-ого рециклированного полиэтилентерефталата (rPET). Такой подход позволяет увеличить содержание продукта рециклирования в полном фильтрующем мешке для пылесоса до 70,5%.

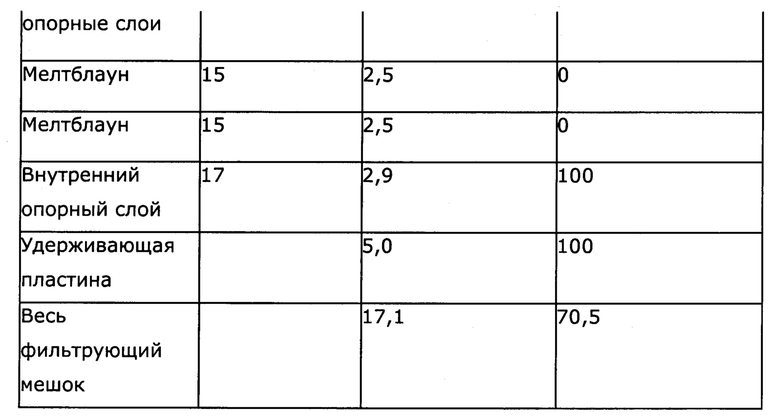

[00115] Пример 3

[00116] Фильтрующий мешок для пылесоса согласно Примеру 3 создан аналогично фильтру в Примере 2. За исключением того, что фильтрующий слой тонкой очистки (внутренний произведенный мелтблауном слой, т.е. мелтблаун) в отличие от варианта реализации Примера 2 или Примера 1 на этот раз также выполнен из 100%-ого рециклированного полиэтилентерефталата (rPET). Используемый рециклированный полиэтилентерефталат (rPET) может быть металлизированным или неметаллизированным. Если используется неметаллизированный гРЕТ, этот произведенный мелтблауном нетканый материал также может быть электростатически заряжен, например, посредством коронного разряда.

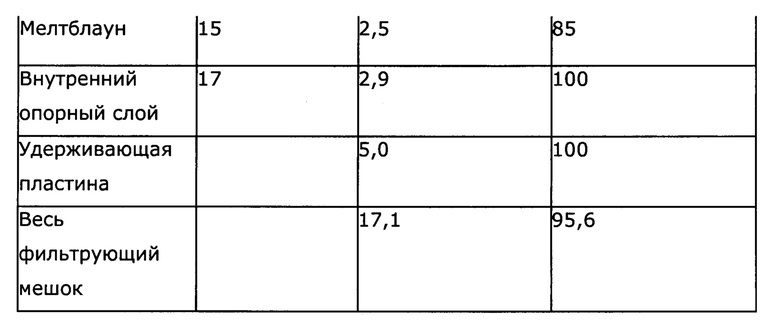

[00117] Пример 4

[00118] Фильтрующий мешок для пылесоса согласно Примеру 4 идентичен фильтрующему мешку для пылесоса в Примере 2, за исключением того, что два фильтрующих слоя тонкой очистки (мелтблаун) выполнены из бикомпонентных волокон. Сердцевина этих произведенных мелтблауном волокон выполнена из рециклированного полиэтилентерефталата (rPET), и оболочка выполнена из нового (исходного) полипропилена. Содержание рециклированного материала в сердцевине составляет 85% по весу.

[00119] Такой подход позволяет достичь содержания рециклированного материала 95,6% по весу относительно веса всего фильтрующего мешка.

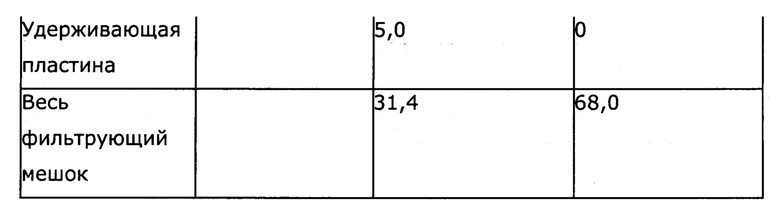

[00120] Пример 5

[00121] Материал стенки фильтрующего мешка для пылесоса согласно Примеру 5 содержит 7 слоистых структур. Два фильтрующих слоя тонкой очистки (каждый из которых представляет произведенный мелтблауном нетканый материал, как в Примере 1) соединены с наружным опорным слоем на стороне чистого воздуха. Опорный слой, расположенный в середине, отделяет эти фильтрующие слои тонкой очистки от двух емкостных слоев А и В, причем каждый из них представляет кардочесанный нетканый материал из двухкомпонентных штапельных волокон. Например, 50% этих штапельных волокон состоят из рециклированного полиэтилентерефталата (rPET), который образует сердцевину этих волокон. Сердцевина окружена оболочкой из "исходного" полипропилена (РР). Наконец, опорный слой расположен на стороне грязного воздуха.

[00122] В Примере 5 все опорные слои воздухопроницаемого материала выполнены из рециклированного полиэтилентерефталата (rPET). 50% материала емкостных слоев выполнены из рециклированного полиэтилентерефталата (rPET). Такая конструкция позволяет достичь содержания 49,3% по весу продукта рециклирования относительно полного веса фильтрующего мешка для пылесоса.

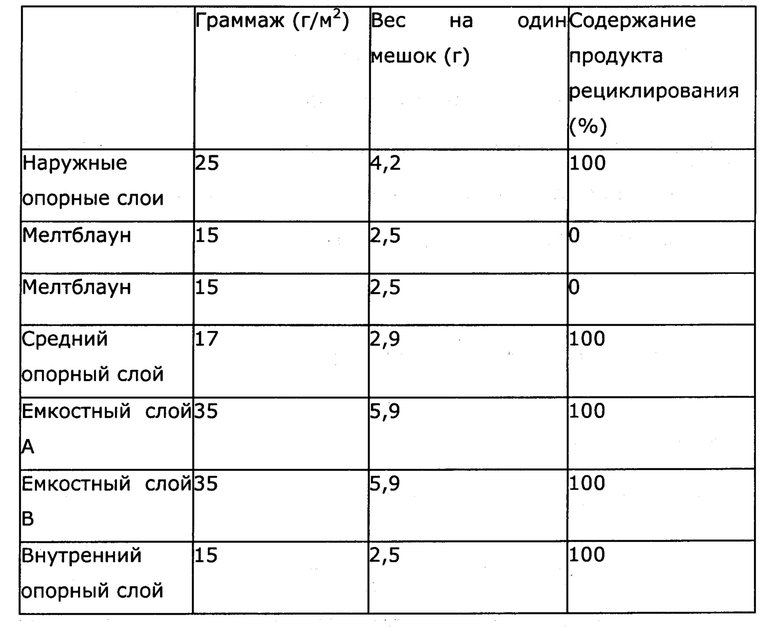

[00123] Пример 6

[00124] Фильтрующий мешок для пылесоса согласно Примеру 6 подобен варианту реализации, представленному в Пример 5. В отличие от варианта реализации, представленного в Примере 5, емкостные слои А и В в этот раз также на 100% выполнены из кардочесанного нетканого штапельного волоконного материала на основе штапельных волокон из рециклированного полиэтилентерефталата (rPET).

[00125] Согласно данному варианту реализации достигнуто содержание 68,0% по весу продукта рециклирования относительно веса всего фильтрующего мешка для пылесоса.

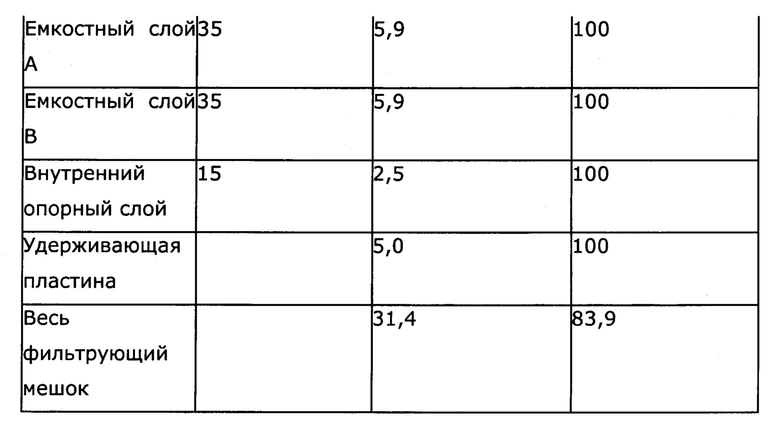

[00126] Пример 7

[00127] В фильтрующем мешке для пылесоса согласно Примеру 7 удерживающая пластина также выполнена из 100%-ого рециклированного полиэтилентерефталата (rPET). В данном случае вариант реализации фильтрующего мешка для пылесоса идентичен фильтру из Примера 6.

[00128] Такая конструкция позволяет достичь содержания 83,9% по весу продукта рециклирования относительно полного веса фильтрующего мешка для пылесоса.

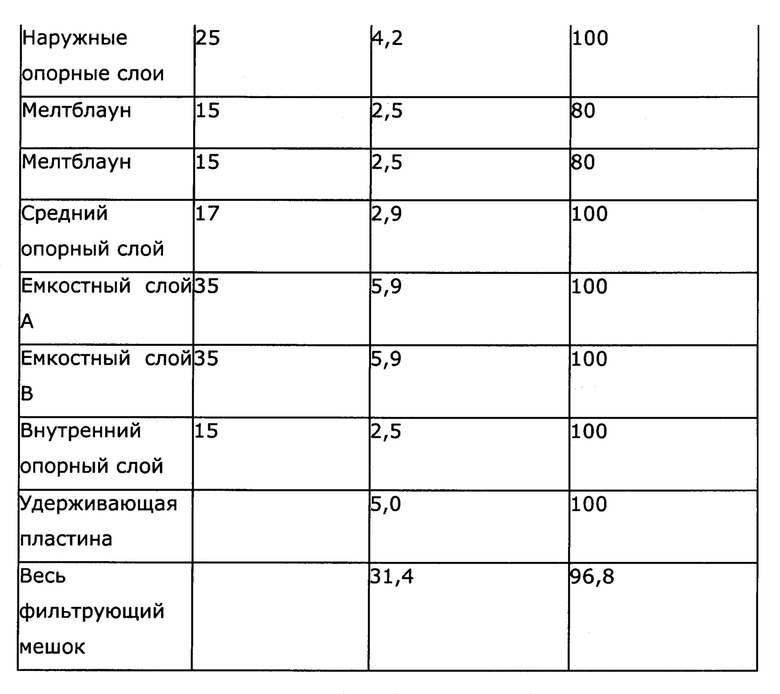

[00129] Пример 8

[00130] Вариант реализации фильтрующего мешка для пылесоса согласно Примеру 8 идентичен фильтру из Примера 7, за исключением того факта, что два фильтрующих слоя тонкой очистки (слои произведенного мелтблауном нетканого материала) также имеют высокую пропорцию рециклированного полиэтилентерефталата (PET). Слои мелтблауна выполнены из двухкомпонентного мелтблауна с сердцевиной из рециклированного полиэтилентерефталата (rPET), покрытого новым полипропиленом. Пропорция рециклированного полиэтилентерефталата (rPET) составляет 80% по весу относительно полной массы произведенного мелтблауном нетканого материала, который образует соответствующий фильтрующий слой тонкой очистки.

[00131] Согласно данному варианту реализации достигнуто содержание 96,8% по весу рециклированных материалов относительно полного веса фильтрующего мешка.

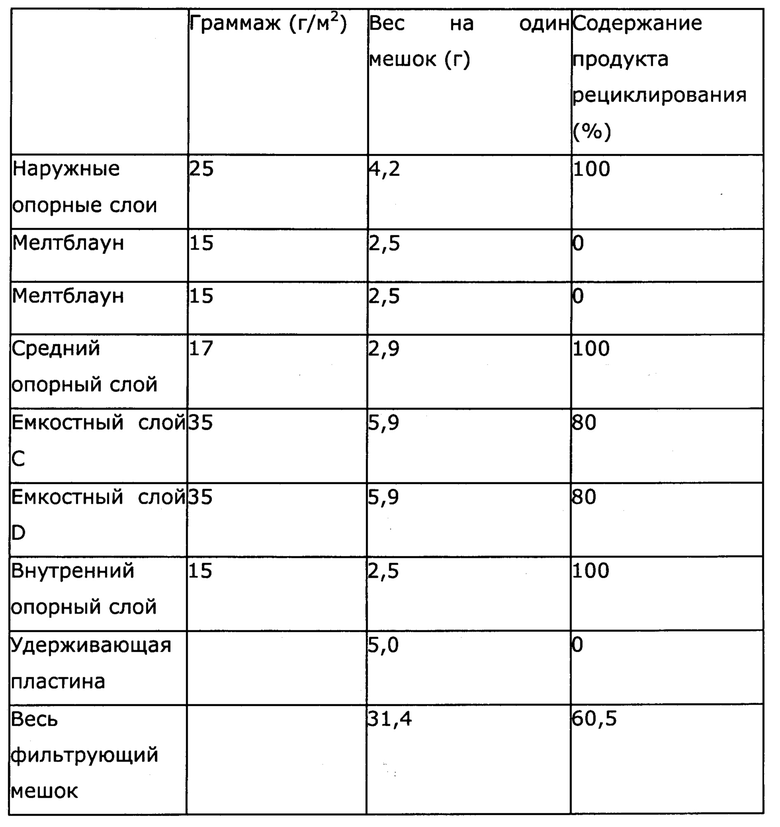

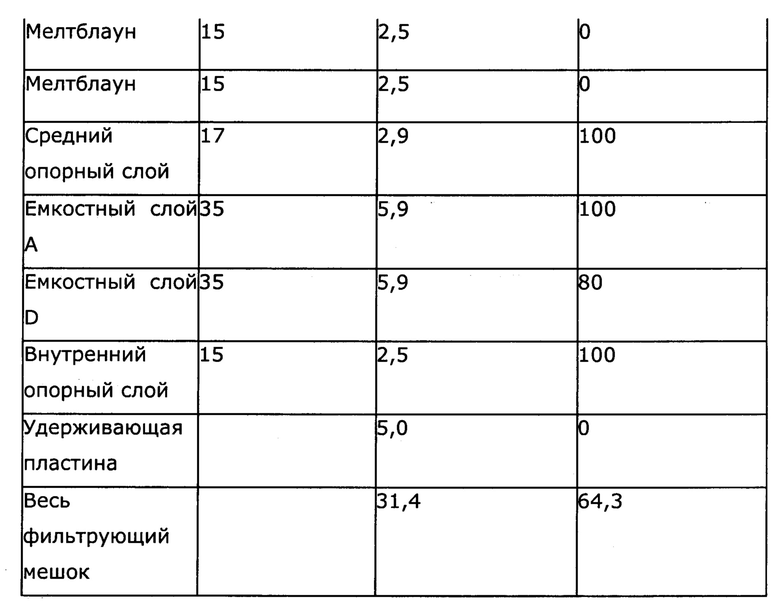

[00132] Пример 9

[00133] Фильтрующий мешок для пылесоса согласно Примеру 9 также выполнен из воздухопроницаемого материала, содержащего 7 слоев. Конструкция фильтрующего мешка для пылесоса подобна конструкции фильтрующего мешка для пылесоса из Примера 5. Опорные слои и фильтрующие слои тонкой очистки (произведенные мелтблауном слои нетканого материала) идентичны соответствующим слоям в Примере 5. Емкостные слои С и D выполнены из нетканого материала, 80% по весу которого составляет хлопковая пыль или волокна семян, и 20% составляют связывающие бикомпонентные волокна. Этот нетканый материал подробно описан в WO 2011/057641 А1. Количество хлопковой пыли или волокон семян в емкостных слоях добавлено к полному количеству рециклированного материала.

[00134] Такая конструкция обеспечивает содержание рециклированного материала, т.е. сумму рециклированных пластиков, а также хлопковой пыли или волокон семян 60,5% по весу относительно полного веса фильтрующего мешка для пылесоса.

[00135] Пример 10

[00136] Фильтрующий мешок для пылесоса согласно Примеру 10 подобен фильтрующему мешку из Примера 9. Наружный емкостный слой соответствует емкостному слою из Примеров 6-8, т.е. содержит кардочесанный нетканый материал из штапельного волокна, состоящего на 100% из рециклированного полиэтилентерефталата (rPET). Содержание продукта рециклирования готового фильтрующего мешка составляет 64,3% по весу.

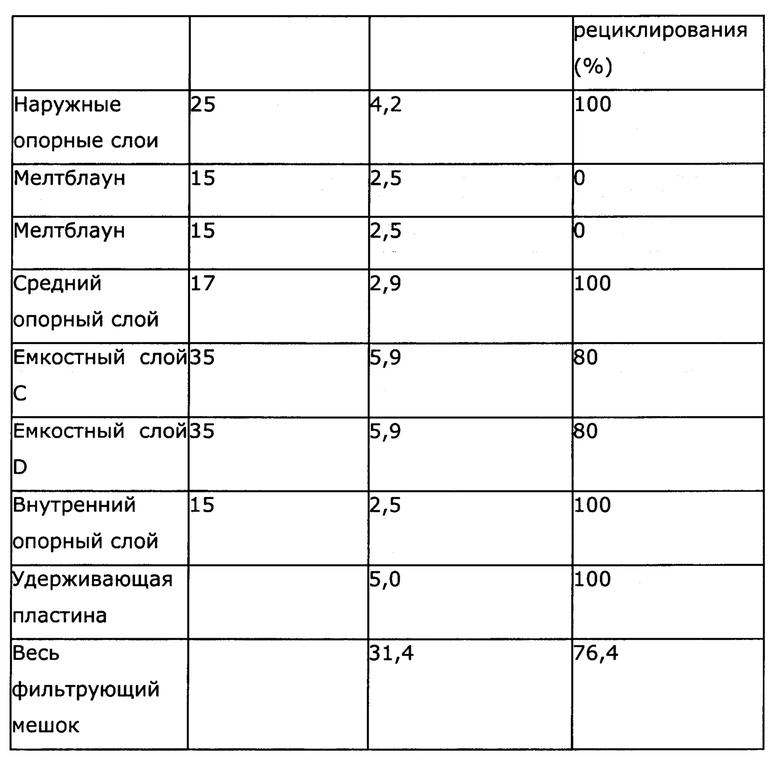

[00137] Пример 11

[00138] Фильтрующий мешок для пылесоса согласно Примеру 11 соответствует фильтрующий мешок для пылесоса согласно Примеру 9, с тем различием, что удерживающая пластина на 100% выполнена из рециклированного полиэтилентерефталата (rPET). Полное содержание рециклированных материалов в этом фильтрующем мешке для пылесоса составляет 76,4% по весу.

[00139] Пример 12

[00140] Фильтрующий мешок для пылесоса согласно Примеру 12 соответствует фильтрующему мешку для пылесоса согласно Примеру 11, с тем различием, что два фильтрующих слоя тонкой очистки идентичны фильтрующим слоям тонкой очистки в Примере 8 и, таким образом, выполнены из двухкомпонентного произведенного мелтблауном нетканого материала с сердцевиной из рециклированного полиэтилентерефталата (rPET) и оболочкой из полипропилена. Полное содержание продукта рециклирования в таком фильтрующем мешке составляет 89,3% по весу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ МЕШОК ДЛЯ ПЫЛЕСОСА, СОДЕРЖАЩИЙ РЕЦИКЛИРОВАННЫЙ ПЫЛЕВИДНЫЙ И/ИЛИ ВОЛОКНИСТЫЙ МАТЕРИАЛ | 2017 |

|

RU2706307C1 |

| ФИЛЬТРУЮЩИЙ МЕШОК ДЛЯ ПЫЛЕСОСА, СОДЕРЖАЩИЙ РЕЦИКЛИРОВАННЫЙ ПЫЛЕВИДНЫЙ И/ИЛИ ВОЛОКНИСТЫЙ МАТЕРИАЛ И/ИЛИ ВОЛОКНА СЕМЯН | 2017 |

|

RU2706309C1 |

| МЕШОК ДЛЯ ПЫЛЕСОСА | 2017 |

|

RU2661469C1 |

| ФИЛЬТРОВАЛЬНЫЙ МЕШОК ДЛЯ ПЫЛЕСОСА | 2008 |

|

RU2457770C2 |

| ФИЛЬТРОВАЛЬНЫЙ МЕШОК ДЛЯ ПЫЛЕСОСА | 2008 |

|

RU2465806C2 |

| УДЕРЖИВАЮЩАЯ ПЛАСТИНА С ЦЕНТРИРУЮЩИМ УСТРОЙСТВОМ | 2019 |

|

RU2753550C1 |

| ФИЛЬТРОВАЛЬНЫЙ МЕШОК ДЛЯ ПЫЛЕСОСА | 2014 |

|

RU2620408C2 |

| УДЕРЖИВАЮЩАЯ ПЛАСТИНА С УПЛОТНИТЕЛЬНЫМ ЭЛЕМЕНТОМ | 2019 |

|

RU2753074C1 |

| ФИЛЬТРУЮЩАЯ СРЕДА | 2019 |

|

RU2790319C2 |

| ФИЛЬТРОВАННЫЙ МЕШОК ПЫЛЕСОСА | 2010 |

|

RU2524901C2 |

Группа изобретений относится к фильтрующему мешку для пылесоса и применению рециклированных пластиков для фильтрующих мешков для пылесоса. Фильтрующий мешок для пылесоса содержит охватывающую внутреннюю часть стенку из воздухопроницаемого материала, а также входное отверстие, выполненное в стенке. Воздухопроницаемый материал содержит по меньшей мере один слой нетканого материала и/или один слой волокнистого полотна, содержащего волокна, выполненные из одного или множества рециклированных пластиков, или состоящего из таких волокон. Технический результат заключается в повышении эффективности пылеулавливания и срока службы фильтрующих мешков из рециклированных материалов или отходов. 2 н. и 12 з.п. ф-лы.

1. Фильтрующий мешок для пылесоса, содержащий охватывающую внутреннюю часть стенку из воздухопроницаемого материала, а также входное отверстие, выполненное в стенке,

отличающийся тем, что

воздухопроницаемый материал содержит по меньшей мере один слой нетканого материала и/или один слой волокнистого полотна, содержащего волокна, выполненные из одного или множества рециклированных пластиков, или состоящего из таких волокон.

2. Фильтрующий мешок для пылесоса по п. 1, в котором рециклированный пластик выбран из группы, состоящей из: рециклированных полиэфиров, в частности рециклированного полиэтилентерефталата (rPET), рециклированного полибутилентерефталата (rPBT), рециклированного полимера молочной кислоты (rPLA), рециклированного полигликолида и/или рециклированного поликапролактона; рециклированных полиолефинов, в частности рециклированного полипропилена (rPP), рециклированного полиэтилена и/или рециклированного полистирола (rPS); рециклированного полихлорвинила (rPVC), рециклированных полиамидов; а также смесей и сочетаний вышеперечисленного.

3. Фильтрующий мешок для пылесоса по одному из предшествующих пунктов, в котором воздухопроницаемый материал имеет многослойную структуру, причем по меньшей мере один слой, множество слоев или все слои содержат нетканый материал и/или волокнистое полотно, или выполнены из вышеперечисленных материалов, при этом нетканый материал или волокнистое полотно содержит волокна, выполненные из одного рециклированного пластика или множества рециклированных пластиков, или состоит из вышеперечисленных материалов.

4. Фильтрующий мешок для пылесоса по одному из предшествующих пунктов, в котором воздухопроницаемый материал содержит емкостный слой и фильтрующий слой тонкой очистки,

причем емкостный слой представляет нетканый материал из штапельных волокон, изготовленных посредством аэродинамического процесса, при этом штапельные волокна выполнены из одного или множества рециклированных пластиков, и

фильтрующий слой тонкой очистки представляет произведенный мелтблауном нетканый материал из исходного полипропилена (РР), который в частности является электростатически заряженным, или произведенный мелтблауном нетканый материал из двухкомпонентных волокон, содержащих сердцевину из рециклированного полиэтилентерефталата (rPET) или рециклированного полипропилена (rPP) и оболочку из исходного полипропилена (РР) или исходного полиметилпентена (РМР), или опорный слой из волокон рециклированного пластика, имеющих слой нановолокон, наложенный на них.

5. Фильтрующий мешок для пылесоса по одному из предшествующих пунктов, в котором воздухопроницаемый материал содержит:

по меньшей мере один опорный слой и по меньшей мере один фильтрующий слой тонкой очистки, причем по меньшей мере один или все опорные слои и/или по меньшей мере один или все фильтрующие слои тонкой очистки являются неткаными материалами, выполненными из одного или более рециклированных пластиков;

или

по меньшей мере один опорный слой и по меньшей мере один емкостный слой, причем по меньшей мере один опорный слой или все опорные слои являются неткаными материалами, и/или по меньшей мере один емкостный слой или все емкостные слои являются неткаными материалами или волокнистыми неткаными материалами, выполненными из одного или более рециклированных пластиков;

или

по меньшей мере один опорный слой, по меньшей мере один фильтрующий слой тонкой очистки и по меньшей мере один емкостный слой, причем по меньшей мере один опорный слой или все опорные слои и/или по меньшей мере один фильтрующий слой тонкой очистки или все фильтрующие слои тонкой очистки представляют нетканые материалы, выполненные из одного или более рециклированных пластиков, и/или по меньшей мере один емкостный слой или все емкостные слои представляют нетканые материалы или волокнистые полотна, выполненные из одного или более рециклированных пластиков.

6. Фильтрующий мешок для пылесоса по одному из предшествующих пунктов, в которых:

a) каждый опорный слой представляет произведенный фильерным способом нетканый материал или грубый холст, предпочтительно имеющий граммаж 5-80 г/м2, более предпочтительно 10-50 г/м2, еще более предпочтительно 15-30 г/м2, и/или предпочтительно линейная плотность волокон, из которых выполнен произведенный фильерным способом нетканый материал или грубый холст, находится в диапазоне от 0,5 дтекс до 15 дтекс;

b) воздухопроницаемый материал содержит 1-3 опорных слоев;

c) в случае наличия по меньшей мере двух опорных слоев общий граммаж суммы всех опорных слоев составляет 10-240 г/м2, предпочтительно 15-150 г/м2, более предпочтительно 20-100 г/м2, еще более предпочтительно 30-90 г/м2, в частности 40-70 г/м2; и/или

(d) все опорные слои выполняются из одного или более рециклированных пластиков, в частности рециклированного полиэтилентерефталата (rPET).

7. Фильтрующий мешок для пылесоса по одному из предшествующих пунктов, в котором:

а) каждый фильтрующий слой тонкой очистки представляет экструзионный нетканый материал, в частности произведенный мелтблауном нетканый материал, предпочтительно имеющий граммаж 5-100 г/м2, предпочтительно 10-50 г/м2, в частности 10-30 г/м2;

b) воздухопроницаемый материал содержит 1-5 фильтрующих слоев тонкой очистки;

c) в случае присутствия по меньшей мере двух фильтрующих слоев тонкой очистки общий граммаж суммы всех фильтрующих слоев тонкой очистки составляет 10-300 г/м2, предпочтительно 15-150 г/м2, в частности 20-50 г/м2;

d) по меньшей мере один, предпочтительно все фильтрующие слои тонкой очистки выполнены из одного или более рециклированных пластиков, в частности рециклированного полиэтилентерефталата (rPET); и/или

e) по меньшей мере один фильтрующий слой тонкой очистки, предпочтительно все фильтрующие слои тонкой очистки электростатически заряжены.

8. Фильтрующий мешок для пылесоса по одному из пп. 5-7, в котором:

а) каждый емкостный слой содержит нетканый материал из штапельного волокна, волокнистое полотно или нетканый материал, содержащий пылевидный и/или волокнистый рециклированный материал, полученный из отходов текстильного производства, в частности изготовления хлопчатобумажных изделий и/или из волокон семян, причем каждый емкостный слой предпочтительно имеет граммаж 5-200 г/м2, более предпочтительно 10-150 г/м2, еще более предпочтительно 20-100 г/м2, в частности 30-50 г/м2;

b) воздухопроницаемый материал содержит 1-5 емкостных слоев; и/или

c) в случае наличия по меньшей мере двух емкостных слоев общий граммаж всех емкостных слоев составляет 10-300 г/м2, предпочтительно 15-200 г/м2, более предпочтительно 20-100 г/м2, в частности 50-90 г/м2.

9. Фильтрующий мешок для пылесоса по одному из предшествующих пунктов, в котором воздухопроницаемый материал содержит множество слоев с последовательностью слоя, причем слои расположены в последовательности, начиная с внутренней части фильтрующего мешка для пылесоса в направлении наружу:

один опорный слой, по меньшей мере один фильтрующий слой тонкой очистки, предпочтительно по меньшей мере два фильтрующих слоя тонкой очистки и еще один опорный слой;

или

один опорный слой, по меньшей мере один емкостный слой, предпочтительно по меньшей мере два емкостных слоя, предпочтительно один дополнительный опорный слой, по меньшей мере один фильтрующий слой тонкой очистки, предпочтительно по меньшей мере два фильтрующих слоя тонкой очистки и один дополнительный опорный слой.

10. Фильтрующий мешок для пылесоса по одному из предшествующих пунктов, содержащий удерживающую пластину, окружающую входное отверстие, выполненную из одного или более рециклированных пластиков или содержащую один или более рециклированных пластиков.

11. Фильтрующий мешок для пылесоса по одному из предшествующих пунктов, в котором по меньшей мере один распределитель потока и/или по меньшей мере один диффузор расположены во внутренней части,

причем предпочтительно по меньшей мере один распределитель потока и/или по меньшей мере один диффузор выполнены из одного или более рециклированных пластиков.

12. Фильтрующий мешок для пылесоса по одному из предшествующих пунктов, в котором весовая доля всех рециклированных материалов относительно общего веса фильтрующего мешка для пылесоса составляет по меньшей мере 25%, предпочтительно по меньшей мере 30%, более предпочтительно по меньшей мере 40%, еще более предпочтительно по меньшей мере 50%, еще более предпочтительно по меньшей мере 60%, еще более предпочтительно по меньшей мере 70%, еще более предпочтительно по меньшей мере 80%, еще более предпочтительно по меньшей мере 90%, в частности по меньшей мере 95%.

13. Фильтрующий мешок для пылесоса по одному из предшествующих пунктов, имеющий форму плоского мешка, мешка с прямоугольным дном или объемного мешка.

14. Применение рециклированных пластиков, в частности в виде нетканых материалов и/или волокнистых полотен, для фильтрующих мешков для пылесоса.

| US 20090223190 A1, 10.09.2009 | |||

| Амплитудный преобразователь | 1981 |

|

SU960645A1 |

| US 20110030557 A1, 10.02.2011 | |||

| УДЕРЖИВАЮЩАЯ ПЛАСТИНА ДЛЯ ФИЛЬТРОВАЛЬНОГО МЕШКА ПЫЛЕСОСА | 2010 |

|

RU2526779C2 |

| СПОСОБ ЛЕЧЕНИЯ БАКТЕРИАЛЬНОЙ ДИЗЕНТЕРИИ У ДЕТЕЙ | 2003 |

|

RU2263508C2 |

| WO 2011057641 A1, 19.05.2011 | |||

| МЕШОЧНЫЙ ФИЛЬТР ДЛЯ ПЫЛЕСОСА | 2006 |

|

RU2429047C2 |

Авторы

Даты

2019-11-15—Публикация

2017-03-13—Подача