Изобретение относится к удерживающей пластине для фильтровального мешка пылесоса, причем удерживающая пластина содержит основную пластину с расположенным в ней проходным отверстием и уплотнительный элемент, расположенный на краю проходного отверстия.

Известны различные формы таких удерживающих пластин для расположения в корпусе пылесоса фильтровального мешка пылесоса, соединенного с удерживающей пластиной. При эксплуатации, как правило, в проходное отверстие основной пластины вводят штуцер пылесоса для направления потока всасываемого воздуха в мешок. Поскольку, как правило, основные пластины должны подходить для различных диаметров штуцера, многие решения предусматривают упругое уплотнение (уплотнительное кольцо), предназначенное для компенсации разницы в диаметре штуцеров. Как правило, уплотнительный элемент образуется посредством уплотняющей кромки из термопластичного эластомера (ТПЭ), изготовленной способом литья под давлением на краю проходного отверстия основной пластины. Однако также известно, что в качестве уплотнительного кольца может быть использован сам материал фильтровального мешка пылесоса, как это раскрыто, например, в DE 102 03 460. Также возможно использование уплотнительной мембраны между удерживающей пластиной 2 и стенкой 1 мешка, как раскрыто в EP 2 044 874.

Выяснилось, что упругость используемых уплотнительных элементов часто является недостаточной для обеспечения достаточного уплотняющего эффекта. Поэтому может возникнуть неплотность между штуцером и уплотнительным элементом.

Поэтому задача изобретения состоит в создании удерживающей пластины с уплотнительным элементом, обеспечивающим при эксплуатации надежное уплотнение.

Эта задача решается благодаря удерживающей пластине по п. 1 формулы изобретения. Особенно предпочтительные усовершенствованные варианты осуществления приведены в зависимых пунктах формулы изобретения.

Таким образом, согласно изобретению уплотнительный элемент содержит по меньшей мере одну экструдированную пленку из термопластичного эластомера (ТПЭ). Выяснилось, что такие экструдированные пленки подходят больше, чем известные уплотнительные элементы, в частности уплотняющие кромки из ТПЭ, изготовленные литьем под давлением. Кроме того, пленка может иметь меньшую толщину, чем уплотняющие кромки, изготовленные литьем под давлением, поскольку при литье под давлением надежное заполнение неглубоких и удлиненных полостей невозможно. Таким образом, предлагаемый уплотнительный элемент обеспечивает возможность надежного уплотнения штуцера, вводимого при эксплуатации в проходное отверстие.

Удерживающая пластина может быть выполнена с возможностью ее установки на удерживающем устройстве в корпусе пылесоса. Следовательно, удерживающая пластина может быть расположена, в частности зафиксирована, в заданном положении в корпусе пылесоса. В качестве альтернативы фильтровальный мешок пылесоса может быть насажен с помощью удерживающей пластины на соединительный штуцер, расположенный на боковой стороне пылесоса.

В данном контексте "расположенный на краю проходного отверстия" означает, что уплотнительный элемент по меньшей мере частично выступает в направлении проходного отверстия за край проходного отверстия и, таким образом, по меньшей мере частично перекрывает проходное отверстие. Таким образом, уплотнительный элемент образует уплотняющую кромку для проходного отверстия. Благодаря этому штуцер пылесоса, введенный в проходное отверстие, может войти в контакт с уплотнительным элементом.

Уплотнительный элемент может быть расположен в той же плоскости, что и основная пластина, в частности, в той же плоскости, что и проходное отверстие. Таким образом, в таком случае уплотнительный элемент может быть частично или полностью расположен по периметру проходного отверстия.

Однако уплотнительный элемент также может быть расположен в плоскости, расположенной параллельно плоскости проходного отверстия. При этом уплотнительный элемент в частности может быть расположен на стороне основной пластины, предназначенной для соединения со стенкой фильтровального мешка пылесоса.

Уплотнительный элемент также содержит проходное отверстие, которое в частности может быть расположено концентрически относительно проходного отверстия в основной пластине. При этом площадь проходного отверстия в уплотнительном элементе меньше площади проходного отверстия в основной пластине. В результате может быть обеспечено, что при эксплуатации штуцер пылесоса, когда его вводят в проходное отверстие основной пластины, входит в контакт с уплотнительным элементом.

В случае круглого проходного отверстия в основной пластине проходное отверстие в уплотнительном элементе также может иметь круглую форму. В таком случае внутренний диаметр проходного отверстия в уплотнительном элементе меньше внутреннего диаметра проходного отверстия в основной пластине. В случае проходного отверстия, имеющего другую форму, внутренний диаметр может быть заменен максимальной протяженностью в плоскости проходного отверстия. В таком случае максимальная протяженность проходного отверстия в уплотнительном элементе меньше максимальной протяженности проходного отверстия в основной пластине. Проходное отверстие в основной пластине и проходное отверстие в уплотнительном элементе могут иметь одинаковую или различную форму.

В простейшем случае уплотнительный элемент имеет кольцевую форму. Несмотря на это, также возможна любая другая форма, поскольку проходное отверстие в уплотнительном элементе по меньшей мере частично перекрывает проходное отверстие в основной пластине, чтобы штуцер пылесоса мог быть введен в проходное отверстие в основной пластине и проходное отверстие в уплотнительном элементе.

Основная пластина также может иметь любые формы, которые в частности могут соответствовать соответствующему удерживающему устройству в корпусе пылесоса. Однако, в общем, основная пластина может представлять собой плоскую деталь, причем в частности толщина основной пластины значительно меньше протяженности основной пластины в плоскости, перпендикулярной ее толщине (длина/ширина).

По меньшей мере одна экструдированная пленка может представлять собой пленку, полученную экструзией рукава с раздувом, или поливную пленку.

По меньшей мере одна экструдированная пленка может иметь первую сторону и противоположную вторую сторону, причем первая сторона имеет большую шероховатость, чем вторая сторона. При эксплуатации удерживающей пластины первая сторона с большей шероховатостью может быть расположена так, что она входит в контакт со штуцером пылесоса, вводимого в проходное отверстие. Напротив, вторая сторона с меньшей шероховатостью может быть направлена в сторону от поверхности штуцера, в частности к пылесборнику фильтровального мешка, соединенного с удерживающей пластиной. Благодаря этому может быть обеспечен более простой ввод штуцера в проходное отверстие. Слишком гладкая поверхность уплотнительного элемента могла бы привести к тому, что штуцер, так сказать, приклеивается к уплотнительному элементу, и поэтому, чтобы ввести штуцер, необходимо преодолеть большое трение сцепления. Напротив, на более гладкой стороне всасываемый материал вследствие меньшей шероховатости прилипает с бóльшим трудом, так что нежелательный фильтровальный осадок в области проходного отверстия не образуется, или образуется не так сильно.

Показатель текучести расплава термопластичного эластомера по меньшей мере одной экструдированной пленки может составлять менее 10 г/10 мин, в частности менее 5 г/10 мин, в частности менее 3 г/10 мин. Таким образом, показатель текучести расплава значительно меньше показателя текучести расплава пластических материалов, используемых при литье под давлением, поскольку для литья под давлением требуются пластические материалы, имеющие показатель текучести расплава более 40 г/10 мин.

Толщина по меньшей мере одной экструдированной пленки может составлять менее 0,35 мм, в частности менее 0,25 мм, в частности менее 0,15 мм. При этом толщина пленки в частности может быть постоянной. Такие тонкие структуры литьем под давлением изготовлены быть не могут, поскольку не могут быть заполнены необходимые для этого неглубокие и удлиненные полости. Поэтому литьем под давлением могут быть изготовлены только структуры, в частности уплотнительные элементы, имеющие толщину более 0,4 мм.

По меньшей мере одна экструдированная пленка может быть соединена, в частности, сварена, с основной пластиной. При этом по меньшей мере одна экструдированная пленка может быть соединена, в частности сварена (посредством ультразвуковой сварки) с основной пластиной либо непосредственно, либо через соединительный слой, в частности содержащий нетканый материал. Соединительный слой может быть использован, например, тогда, когда пластический материал основной пластины не совместим с пластическим материалом уплотнительного элемента. В последнем случае пластический материал основной пластины по существу не будет смешиваться с пластическим материалом уплотнительного элемента, так что указанные пластические материалы не должны подвергаться сварке непосредственно друг с другом.

Уплотнительный элемент также может содержать множество слоев экструдированных пленок из термопластичного эластомера (ТПЭ) (в частности изготовленных путем совместной экструзии). Таким образом, благодаря этому также может быть изготовлен многослойный уплотнительный элемент. Также является возможным объединить один или множество более слоев экструдированной пленки из термопластичного эластомера (ТПЭ) с одним или более слоев нетканого материала с формированием уплотнительного элемента.

В таком случае в каждом из слоев может быть расположено проходное отверстие, причем проходные отверстия расположены коаксиально и, таким образом, образуют проходное отверстие уплотнительного элемента. Диаметр проходных отверстий в отдельных слоях может быть одинаковым или различным.

По меньшей мере два слоя из слоев экструдированных пленок могут состоять из различных пластических материалов. В частности, слой, обращенный к основной пластине, может быть образован из пластического материала, который предпочтительно может быть сварен (посредством ультразвуковой сварки) с основной пластиной. Напротив, один или более других слоев могут быть оптимизированы, например, в отношении упругости и, следовательно, достаточного уплотняющего эффекта.

Указанные множество слоев экструдированной пленки (при необходимости с одним или более слоев нетканого материала) могут быть соединены, в частности сварены или склеены, друг с другом. Указанные множество слоев могут быть соединены друг с другом, в частности, в области, в которой уплотнительный элемент не соединен также с основной пластиной. Таким образом, слои уплотнительного элемента могут быть соединены друг с другом еще до соединения с основной пластиной, что облегчает изготовление, поскольку отсутствует необходимость позиционировать каждый из множества слоев уплотнительного элемента с проходным отверстием, относительно друг друга, а также основной пластины и его проходного отверстия.

Если используется два или более слоев экструдированной пленки или по меньшей мере один слой экструдированной пленки по меньшей мере с одним слоем нетканого материала, то диаметр проходных отверстий в отдельных слоях может быть одинаковым или различным.

Если оба проходных отверстия имеют одинаковый размер, то слой нетканого материала может быть ориентирован в направлении штуцера. В таком случае шероховатая поверхность нетканого материала обладает таким же эффектом, как придание шероховатости одной стороне пленки, как описано выше. Диаметры проходных отверстий могут быть и различными. Таким образом, может быть достигнуто еще лучшее согласование с различными диаметрами штуцера. Таким образом, может быть целесообразным, если пленка с меньшим диаметром проходного отверстия имеет высокую упругость и при необходимости меньшую толщину, тогда как пленка с бóльшим диаметром проходного отверстия имеет меньшую упругость и бóльшую толщину, чтобы, таким образом, дополнительно взять на себя функцию центрирования штуцера в проходном отверстии.

В случае слоя нетканого материала, особенно если отверстие проходного отверстия меньше диаметра соседнего слоя пленки, может быть целесообразным, надрезать несколько раз край нетканого материала.

Основная пластина может содержать термопластичный материал или состоять из термопластичного материала.

Термопластичный материал в частности может представлять собой рециклированный пластический материал, например, рециклированный полиэтилентерефталат (РПЭТ). РПЭТ может быть получен, например, из бутылок для напитков (крошка из бутылок) или металлизированных полиэтилентерефталатных пленок. Альтернативно или дополнительно также может быть использован рециклированный полибутилентерефталат (РПБТ), рециклированный полигликолид, и/или рециклированный поликапролактон. Также возможны рециклированные полиолефины, в частности рециклированный полипропилен (РПП), рециклированный полиэтилен и/или рециклированный полистирол (РПС); рециклированный поливинилхлорид (РПВХ), рециклированные полиамиды, а также их смеси и комбинации.

Основная пластина может представлять собой штампованную, глубокотянутую или отлитую под давлением деталь. Другими словами, основная пластина может быть изготовлена посредством штамповки, глубокой вытяжки (термоформования) или литья под давлением.

Кроме того, изобретение обеспечивает фильтровальный мешок пылесоса, содержащий стенку мешка и соединенную с ней удерживающую пластину, которая описана выше.

Таким образом, удерживающая пластина может иметь один или более указанных выше признаков.

Стенка фильтровального мешка пылесоса может содержать один или более слоев фильтровального материала, в частности один или более слоев нетканого материала. Фильтровальные мешки пылесоса с такой стенкой мешка из множества слоев фильтровального материала известны, например, из EP 2 011 556 или EP 0 960 645. В качестве материала для слоев нетканого материала могут быть использованы самые различные пластические материалы, например, полипропилен и/или сложный полиэфир. В частности слой стенки мешка, соединяемый с удерживающей пластиной, может представлять собой слой нетканого материала. Стенка фильтровального мешка пылесоса также может содержать или состоять из рециклированного пластического материала. Например, стенка мешка может быть выполнена, как описано в EP 3219376 A1. Стенка мешка посредством уплотнительного элемента может быть соединена, в частности сварена, с основной пластиной. В результате стенка мешка и уплотнительный элемент могут быть соединены вместе с удерживающей пластиной, что упрощает изготовление.

Термин "нетканый материал" ("nonwoven") применяется в соответствии с определением согласно стандарту ISO ISO9092:1988 или, соответственно, стандарту CEM EN29092. В частности, термины "волокнистый флис" или "флис" и "нетканый материал" в области изготовления нетканых материалов разграничены друг от друга, как пояснено ниже, и должны пониматься указанным образом и в контексте настоящего изобретения. Для изготовления нетканого материала используются волокна и/или нити. Свободные или отдельные и еще не связанные волокна и/или нити обозначаются как нетканое или волокнистое флисовое (полотно). В результате так называемого этапа связывания нетканого полотна из такого волокнистого флиса, в конце концов, формируют нетканый материал, имеющий достаточную прочность, чтобы, например, сматывать его в рулон. Другими словами, в результате связывания нетканый материал становится самонесущим. (Подробности использования описанных здесь определений и/или способов можно найти в фундаментальном труде "Vliesstoffe" ("Нетканые материалы"), W. Albrech, H. Fuchs, W. Kittelmann, Wiley-VCH, 2000).

В стенке мешка может иметься проходное отверстие, в частности при этом проходное отверстие стенки мешка может быть выровнено с проходным отверстием основной пластины. Благодаря проходному отверстию в основной пластине и проходному отверстию в стенке мешка может быть образовано входное отверстие, через которое очищаемый воздух может течь внутрь фильтровального мешка пылесоса.

Кроме того, изобретение обеспечивает способ изготовления удерживающей пластины, включающий обеспечение уплотнительного элемента, содержащего по меньшей мере одну экструдированную пленку из термопластичного эластомера (ТПЭ), и соединение уплотнительного элемента с основной пластиной, так что уплотнительный элемент располагают на краю проходного отверстия основной пластины.

Удерживающая пластина, изготовленная таким образом, может иметь один или более указанных выше признаков.

Дополнительные признаки и преимущества изобретения описаны ниже при помощи чертежей, приведенных в качестве примера, на которых:

фиг. 1 - схематически изображает пример осуществления конструкции фильтровального мешка пылесоса; и

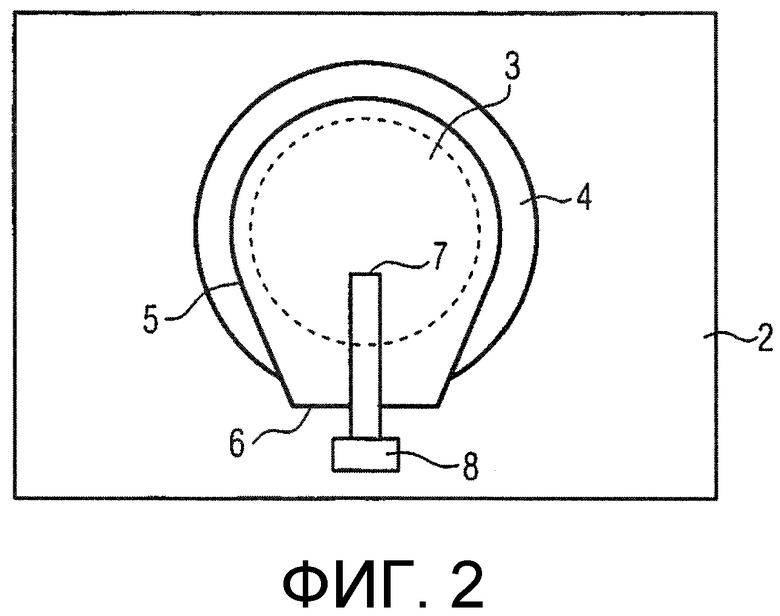

фиг. 2 - изображает вид сверху схематичной конструкции примера осуществления удерживающей пластины.

На фиг. 1 схематически показан пример осуществления конструкции фильтровального мешка пылесоса. Фильтровальный мешок содержит стенку 1 мешка, удерживающую пластину 2 и входное отверстие, через которое в фильтровальный мешок входит фильтруемый воздух. В данном случае входное отверстие образовано проходным отверстием 3 основной пластине удерживающей пластины 2 и проходным отверстием в стенке 1 мешка, выровненным с проходным отверстием основной пластины. Удерживающая пластина 2 предназначена для фиксации фильтровального мешка пылесоса в соответствующем держателе в корпусе пылесоса.

Стенка 1 мешка содержит по меньшей мере один слой нетканого материала, например, из фильерного нетканого материала из тонкого волокна, сформованного из расплава (нетканый материал, полученный аэродинамическим способом из расплава) или из фильерного нетканого материала из непрерывных нитей (спанбонд).

Удерживающая пластина 2 содержит основную пластину из термопластичного материала. Для основной пластины может быть использован рециклированный пластический материал, например, рециклированный полипропилен (РПП) или рециклированный полиэтилентерефталат (РПЭТ).

Для многих рециклированных пластических материалов существуют соответствующие международные стандарты. Например, для рециклированных пластических материалов на основе ПЭТ применим DIN EN 15353:2007.

При этом следует понимать, что термин "рециклированные пластические материалы", используемый в настоящем изобретении, является синонимом термина рециклаты пластических материалов. Определения терминов могут быть найдены в стандарте DIN EN 15347:2007.

На фиг. 2 показан вид сверху примера осуществления удерживающей пластины, которая может найти применение в сочетании с фильтровальным мешком, таким как мешок, показанный на фиг. 1. На указанном чертеже можно увидеть удерживающую пластину 2 с проходным отверстием 3. В данном случае основная пластина удерживающей пластины 2 схематично представлена в виде прямоугольника, но она может иметь любую форму, которая в частности может соответствовать соответствующему удерживающему устройству в корпусе пылесоса.

Кроме того, на фиг. 2 показан уплотнительный элемент 4, расположенный на краю проходного отверстия 3. Уплотнительный элемент 4 предназначен для предотвращения или ограничения выхода пыли из фильтрованного мешка пылесоса посредством того, что он уплотняет область между краем проходного отверстия 3 и наружной стороной соединительного штуцера пылесоса. Для этого уплотнительный элемент 4 содержит проходное отверстие, перекрывающее проходное отверстие 3 основной пластины. Поскольку площадь проходного отверстия в уплотнительном элементе 4 меньше площади проходного отверстия 3 в основной пластине, образуется кольцевая уплотняющая кромка, выступающая внутрь за край проходного отверстия 3 основной пластины, т.е. к центру проходного отверстия 3.

Уплотнительный элемент 4 сварен с основной пластиной и содержит по меньшей мере одну соединенную с основной пластиной экструдированную пленку из термопластичного эластомера (ТПЭ).

Пленкой называется элемент, толщина которого значительно меньше, чем его протяженность в направлении, перпендикулярном толщине (длина и ширина). Например, пленка может иметь, в частности постоянную, толщину менее 0,35 мм, например 0,13 мм.

В отличие от уплотнительных элементов, полученных литьем под давлением, может быть изготовлен уплотнительный элемент 4 из термопластичного элемента, имеющего низкий показатель текучести расплава, в частности показатель текучести расплава менее 10 г/10 мин. Показатель текучести расплава определен согласно ISO 1133 и измеряется при помощи капиллярного реометра. Показатель текучести расплава - это масса расплава термопласта, выдавливаемого в течение 10 минут при заданном воздействии давлением через заданную экструзионную головку.

По меньшей мере одна экструдированная пленка может представлять собой пленку, полученную экструзией рукава с раздувом, или поливную пленку.

Выяснилось, что такие экструдированные пленки имеют более высокую упругость, чем структуры, полученные литьем под давлением. Поэтому уплотняющий эффект уплотнительного элемента 4 улучшен по сравнению с уплотняющими кромками, полученными литьем под давлением.

На той стороне, с которой при эксплуатации уплотнительный элемент 4 входит в контакт со штуцером пылесоса, он может иметь большую шероховатость, чем на противоположной стороне. Это может быть достигнуто благодаря тому, что на пленке посредством каландрирования создают поверхностную структуру.

Уплотнительный элемент 4 может содержать также множество слоев экструдированных пленок, причем слои могут состоять из одного пластического материала или из различных пластических материалов. Слой, соединяемый с основной пластиной, в частности может содержать пластический материал, совместимый с пластическим материалом основной пластины, так что может быть изготовлено надежное сварное соединение.

Кроме того, на фиг. 2 показана необязательная запирающая крышка 5, выполненная с возможностью поворота вокруг шарнира 6. В случае шарнира 6 речь, в частности, идет о пленочном шарнире. Запирающая крышка 5 предназначена для закрытия проходного отверстия 3, когда пылесос не эксплуатируется, в частности, когда фильтровальный мешок извлекается из пылесоса.

Запирающая крышка 5 также может быть изготовлена из рециклированного пластического материала, например, из того же материала, что и основная пластина.

Запирающая крышка 5 посредством пружинного элемента 7 поджимается в закрытое положение. Пружинный элемент 7 может состоять из не бывшего в употреблении пластического материала, нанесенного на запирающую крышку 5 способом литья под давлением. Альтернативно могут быть использованы и другие известные пружинные элементы, например, металлические пластинчатые пружины. Для влияния на характеристическую кривую пружины предусмотрен карман 8 пружины, который может быть выполнен в соответствии с EP 1 849 392 A1.

В данном примере пружинный элемент 7 расположен перед запирающей крышкой 5, если смотреть в направлении закрытия. Таким образом, на виде сверху, показанном на фиг. 2, изображена та сторона удерживающей пластины 2, которая должна быть соединена со стенкой 1 мешка. Поэтому после соединения удерживающей пластины 2 с фильтровальным мешком пылесоса пружинный элемент 7 находится в пылесборнике, т.е. внутри фильтровального мешка.

Разумеется, признаки, названные в примерах осуществления, описанных выше, не ограничены указанными специальными комбинациями, а возможны в любых других комбинациях. Кроме того, разумеется, геометрии, показанные на чертежах, приведены только в качестве примера, и они также возможны в любых других исполнениях.

Изобретение относится к удерживающей пластине (2) для фильтровального мешка пылесоса, содержащей основную пластину с расположенным в ней проходным отверстием (3) и уплотнительным элементом (4), расположенным на краю проходного отверстия (3), причем уплотнительный элемент (4) содержит по меньшей мере одну экструдированную пленку из термопластичного эластомера (ТПЭ). 2 н. и 9 з.п. ф-лы, 2 ил.

1. Удерживающая пластина (2) для фильтровального мешка пылесоса, содержащая основную пластину с расположенным в ней проходным отверстием (3) и уплотнительным элементом (4), расположенным на краю проходного отверстия (3), причем уплотнительный элемент (4) содержит по меньшей мере одну экструдированную пленку из термопластичного эластомера (ТПЭ), при этом по меньшей мере одна экструдированная пленка представляет собой пленку, полученную экструзией рукава с раздувом, или поливную пленку.

2. Удерживающая пластина по п. 1, в которой по меньшей мере одна экструдированная пленка имеет первую сторону и противоположную вторую сторону, причем первая сторона имеет большую шероховатость, чем вторая сторона.

3. Удерживающая пластина по одному из предыдущих пунктов, в которой показатель текучести расплава термопластичного эластомера по меньшей мере одной экструдированной пленки составляет менее 10 г/10 мин, в частности менее 5 г/10 мин, в частности менее 3 г/10 мин.

4. Удерживающая пластина по одному из предыдущих пунктов, в которой толщина по меньшей мере одной экструдированной пленки составляет менее 0,35 мм, в частности менее 0,25 мм, в частности менее 0,15 мм.

5. Удерживающая пластина по одному из предыдущих пунктов, в которой по меньшей мере одна экструдированная пленка сварена с основной пластиной.

6. Удерживающая пластина по одному из предыдущих пунктов, в которой уплотнительный элемент (4) содержит множество слоев экструдированных пленок из термопластичного эластомера (ТПЭ).

7. Удерживающая пластина по п. 6, в которой по меньшей мере два слоя экструдированных пленок состоят из различных пластических материалов.

8. Удерживающая пластина по одному из предыдущих пунктов, в которой основная пластина содержит термопластичный материал или состоит из термопластичного материала.

9. Удерживающая пластина по п. 8, в которой термопластичный материал представляет собой рециклированный пластический материал, например рециклированный полиэтилентерефталат (РПЭТ).

10. Удерживающая пластина по одному из предыдущих пунктов, в которой основная пластина представляет собой штампованную, глубокотянутую или отлитую под давлением деталь.

11. Фильтровальный мешок пылесоса, содержащий удерживающую пластину по одному из предыдущих пунктов.

| DE 202004008971 U1, 05.08.2004 | |||

| DE 19806452 A1, 26.08.1999 | |||

| WO 2007025924 A1, 08.03.2007 | |||

| DE 202008004025 U1, 06.08.2009 | |||

| УДЕРЖИВАЮЩАЯ ПЛАСТИНА ДЛЯ ФИЛЬТРОВАЛЬНОГО МЕШКА ПЫЛЕСОСА | 2010 |

|

RU2526779C2 |

Авторы

Даты

2021-08-11—Публикация

2019-02-20—Подача