Предлагаемое изобретение относится к устройствам для сбора пыли, касается мешка для пылесоса, который может найти применение в технике, в частности в бытовых или промышленных пылесосах.

В последние годы мешки для пылесосов часто изготавливают из нетканых материалов. Благодаря своей исключительной способности накапливать пыль фильтровальные мешки пылесоса из нетканых материалов практически вытеснили фильтровальные мешки из бумаги.

Понятие «нетканый материал» («nonwoven») применяется согласно определению стандарта ISO 9092:1988 или же стандарта CEN EN29092. В частности, как следует оттуда, понятия ваточный холст или прочес и нетканый материал разграничены терминологией области изготовления нетканых материалов, и в смысле настоящего изобретения их также следует понимать таким образом. Для изготовления нетканого материала применяют волокна и/или элементарные волокна. Рыхлые или свободные и еще не связанные волокна и/или элементарные волокна обозначают как прочес или ваточный холст. Посредством так называемого этапа связывания прочеса из такого ваточного холста в конечном итоге образуется нетканый материал, который обладает достаточной прочностью, чтобы, например, подвергаться наматыванию в рулоны. Другими словами, посредством упрочнения нетканый материал становится самонесущим. (Подробности применения описанных здесь определений и/или способов можно также найти в стандартном учебнике "Vliesstoffe", W. Albrecht, Н. Fuchs, W. Kittelmann, Wiley-Vch, 2000).

Нетканым материалом может быть нетканый материал, укладываемый сухим или мокрым способом, или экструзионный нетканый материал, в частности микроволокнистый нетканый материал, полученный формованием из расплава (нетканый материал, полученный выдуванием расплава), или фильерный нетканый материал ("Spunbond"). Разграничение между уложенными мокрым способом неткаными материалами и традиционной уложенной мокрым способом бумагой осуществляют согласно упомянутым выше определениям, которые применяют также в Международной ассоциации обслуживания нетканых материалов и смежных отраслей EDANA (www.edana.org). Таким образом, традиционная (фильтровальная) бумага не является нетканым материалом.

Нетканый материал может содержать штапельные волокна или элементарные волокна. Технологически может быть также предусмотрено несколько слоев штапельных волокон или элементарных волокон, которые упрочнены с образованием ровно одного слоя нетканого материала.

До сих пор употребительными являются прямоугольные плоские мешки, образованные из верхнего и нижнего слоев, которые на краю сварены по периметру. Такие фильтровальные мешки известны, например, из EP 0161790, EP 0639061, EP 1059056 или EP 1661500.

Чтобы получить больший объем заполнения по сравнению с абсолютно плоским мешком при одновременных малых размерах в упакованном виде, применяют плоские мешки с периферийным сварным швом и боковыми складками, выполненными с возможностью выворачивания. Такие фильтровальные мешки известны, например, из DE 102008006769, DE 202009012839 или DE 102006023707.

Наряду с плоскими мешками находят применение также мешки с прямоугольным дном и боковыми складками. Мешки с прямоугольным дном и боковыми складками известны, например, из DE 202005016309, DE 202007000198, DE 202007017064, DE 202009004433 или ЕР 1677660, RU 2528163 C2, A47L 9/14, опубл. 10.09.2014 г.

Мешки с прямоугольным дном и боковыми складками из нетканого материала являются дорогостоящими в изготовлении.

Известен фильтровальный мешок пылесоса (RU 2526777 С2, кл. A47L9/14, опубл. 27.08.2014 г.), который содержит стенку мешка, включающую в себя ровно один слой нетканого материала в форме слоя микроволокнистого нетканого материала, полученного формованием из расплава, причем указанный нетканый материал имеет максимальное растягивающее усилие в направлении хода машины, составляющее более 40 Н, в частности более 60 Н. При этом стенка мешка состоит из слоя нетканого материала в форме слоя микроволокнистого нетканого материала, полученного формованием из расплава. В качестве нетканого материала используется каландрированный нетканый материал, в частности нетканый материал, полученный посредством термического каландрирования или ультразвукового каландрирования. Доля поверхности прессования каландрированного нетканого материала составляет от 3% до 50%, в частности от 10% до 30%. Слой нетканого материала имеет количественную плотность точек сварки от 5/см2 до 50/см2, в частности от 15/см2 до 40/см2, поверхностную плотность от 30 г/м2 до 200 г/м2, в частности от 40 г/м2 до 150 г/м2, в особенности 120 г/м2, максимальное растягивающее усилие в поперечном направлении более 30 Н, в частности более 50 Н, толщина слоя нетканого материала составляет от 0,2 мм до 1,0 мм, в частности от 0,4 мм до 0,8 мм, воздухопроницаемость от 40 л/м 2⋅с до 500 л/м2⋅с, в частности от 50 л/м2⋅с до 300 л/м2⋅с, в особенности от 80 л/м2⋅с до 200 л/м2⋅с, проницаемость слоя нетканого материала меньше 60%, в частности меньше 50%, в особенности меньше 15%. Нетканый материал содержит полимер, в частности полипропилен, или биологически разлагаемый полимер, в частности PLА (полилактид). Слой нетканого материала может быть электростатически заряжен. Фильтровальный мешок пылесоса может быть выполнен плоским мешком. Изготовленный таким способом микроволокнистый фильерный нетканый материал, полученный выдуванием расплава, достигает достаточной прочности при удовлетворительных производительности фильтрования и воздухопроницаемости.

Фильтровальные мешки пылесоса из нетканых материалов обычно имеют стенку мешка, состоящую из нескольких слоев фильтрующего материала. Слоями фильтрующих материалов могут быть, например, слои из фильтровальной бумаги или нетканого материала. Чтобы получить желаемые свойства в отношении производительности фильтрования, способности к накапливанию пыли (емкости) и механической прочности, комбинируют различные слои фильтрующих материалов. При этом различные слои фильтрующих материалов могут быть соединены друг с другом или прилегать друг к другу свободно. Соединение слоев может осуществляться, например, путем склеивания, сварки (каландрирования) или прокалывания иглами. Многослойный фильтровальный мешок известен, например, из US 4,589,894 или DE 19544790.

При этом отдельные слои фильтрующих материалов могут выполнять различные функции. Например, могут комбинироваться защитные слои, емкостные слои, слои тонкой фильтрации и армирующие слои. В качестве защитных или армирующих слоев применяют термически упрочненные фильерные нетканые материалы (EP 0161790), термически упрочненные нетканые материалы (US 5,647,881), сетки (EP 2011556 или EP 2011555) или перфорированные пленки (EP 1795248). В качестве слоев тонкой фильтрации применяют микроволокнистые фильерные нетканые материалы, например нетканые материалы, полученные выдуванием из расплава (см., например, EP 0161790). В качестве слоев тонкой фильтрации были предложены нановолокнистые нетканые материалы (DE 19919809). Слои грубой фильтрации (емкостные слои) могут состоять, например, из нетканых материалов (кардочесанных или уложенных аэродинамически) или фильерных нетканых материалов (EP 0960645), или из свободных штапельных волокон (DE 102005059214). В качестве материала для емкостных слоев был также предложен вспененный материал (DE 102004020555).

Из DE 7424655 известен фильтр для пыли, состоящий из двух слоев, в котором один слой имеет очень высокую воздухопроницаемость и выполняет несущую функцию. Несущим материалом является бумага с высокой воздухопроницаемостью. Второй слой состоит из прочеса, то есть, из рыхлых и не подвергнутых упрочнению волокон.

Из DE 19544790 известен многослойный фильтровальный мешок пылесоса, содержащий по меньшей мере один слой, обеспечивающий активность в отношении улавливания частиц. Кроме того, в DE 19544790 утверждается, что если этот активный слой является достаточно прочным, чтобы выдерживать нагрузки при изготовлении и эксплуатации, то от дополнительных слоев можно отказаться.

Согласно DE 19544790 этот активный слой имеет поверхностную плотность менее 20 г/м 2 и диаметр волокон примерно 1 мкм. При таких значениях плотности и тонкости достаточно прочный материал фактически не может быть изготовлен. При эксплуатации мешки из такого материала сразу же разрывались, так что фактически фильтровальные мешки пылесоса, известные из этого документа, всегда являются многослойными.

Известен мешочный фильтр для пылесоса (RU 2429047 C2, кл. B01D 39/08, A47L 9/14, опубл. 20.09.2011 г.), выполненный из фильтрующего материала, содержащего, по меньшей мере три слоя, из которых, по меньшей мере, два слоя выполнены из нетканого материала и, по меньшей мере, один слой выполнен из волокнистого полотна из волокон и/или нитей, причем указанные по меньшей мере два нетканых слоя и по меньшей мере один слой волокнистого полотна соединены друг с другом сваркой. Соединение предлагаемого мешочного фильтра предпочтительно осуществлено непрерывной ультразвуковой сваркой сквозь все слои, т.е. сквозь нетканые слои, слой волокнистого полотна и дополнительные слои. Однако в некоторых вариантах реализации изобретения только нетканые слои соединены сваркой со слоем волокнистого материала, а дополнительные слои присоединены к полученному комбинированному материалу приклеиванием или иначе. Сами сварные соединения тоже могут иметь разную геометрию. Они могут быть выполнены в виде точек, линий, звезд или полос. Согласно предпочтительному варианту реализации изобретения на всей площади мешочного фильтра, через которую может проходить поток, выполнено минимальное количество сварных соединений. Это условие обеспечено за счет того, что согласно настоящему изобретению на всей площади мешочного фильтра, через которую может проходить поток, на каждых 10 см выполнено не более 19, предпочтительно не более 10, наиболее предпочтительно не более 5 сварных соединений. Доля поверхности прессования сварных соединений не превышает 5%, предпочтительно не 2%, наиболее предпочтительно 1% площади мешочного фильтра, через которую может проходить поток. Благодаря небольшому количеству сварных соединений толщина, а следовательно, рыхлость материала достаточно увеличены без изменения его массы на единицу площади. Благодаря небольшой объемной плотности полученный комбинированный материал имеет высокую пылевая вместимость, фильтрующий материал которого имеет очень небольшую объемную плотность по сравнению с известными материалами и обеспечивает увеличенную пылевую емкость. Кроме того, конструкция мешочного фильтра должна по возможности сохранить структуру и обусловленные ею преимущества волокнистого слоя, в котором волокна не скреплены друг с другом.

Недостатком указанного фильтра для пылесоса является высокая технологичность.

Изготовление многослойных фильтровальных мешков пылесоса из нескольких слоев нетканого материала требует больших затрат, так как требуются производственные установки для самых различных способов изготовления нетканых материалов.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является мешок пылезадерживающий, защищенный патентом RU 18820 U1, кл. A47L 9/14, опубл. 20.07.2001 г., принятый за ближайший аналог (прототип).

Мешок по прототипу выполнен из воздухопроницаемого материала, сложенного в пакет и скрепленного по краям сплавлением с образованием продольных и поперечных швов. При этом в качестве воздухопроницаемого материала используется синтетический нетканый материал «Спанбонд». Продольные швы расположены с внешней стороны мешка. На одном из торцов выполнено два поперечных шва, причем первый шов выполнен на расстоянии 2-3 мм от края, а второй шов выполнен в непосредственной близости от первого.

Недостатком мешка по прототипу является сложность изготовления, поскольку требуется выполнение двух поперечных швов в непосредственной близости друг от друга и операция по выворачиванию мешка для их выполнения. Кроме этого, недостатками мешка по прототипу являются низкая фильтрующая способность и низкая прочность его сварных швов, обусловленные выполнением мешка из одного слоя нетканого полотна «Спандбонд», а также выполнением сварных швов под углом 90° относительно друг друга, что концентрирует нагрузку воздушного потока в центре углов.

В задачу изобретения положено создание новой конструкции мешка для пылесоса.

Техническим результатом от использования предлагаемого изобретения является упрощение изготовления, повышение фильтрующей способности и прочности сварных швов.

Поставленная задача достигается тем, что в мешке для пылесоса, содержащем стенки, выполненные из воздухопроницаемого материала, продольные и поперечный швы, образованные плавлением воздухопроницаемого материала, входное отверстие для воздуха, выполненное на одной из стенок, воздухопроницаемый материал содержит, по меньшей мере, два слоя, один из которых выполнен из гидрофобного синтетического нетканого полотна спанлейт мельтблаун спанбонд (CMC) низкой плотности, а второй выполнен из гидрофобного синтетического нетканного полотна спанлейт спанбонд (СС) высокой плотности, продольные и поперечный швы выполнены по краю стенок округлой формы толщиной 0,6-0,7 мм; продольные и поперечные швы могут быть выполнены, например, под углом 90° относительно друг друга, или могут быть соединены между собой радиусными швами; слои воздухонепроницаемого материала выполнены свободно прилегающими друг к другу; пропускающая способность слоя из (СС) до 100 мкм, пропускающая способность слоя (CMC) до 20 мкм; дополнительно содержит третий слой из нетканого фильтрующего материала мельтблаун (М), выполненный между слоями из спанлейт спанбонда (СС) и спанлейт мельтблаун спанбонда (CMC) с пропускающей способностью до 1 мкм.

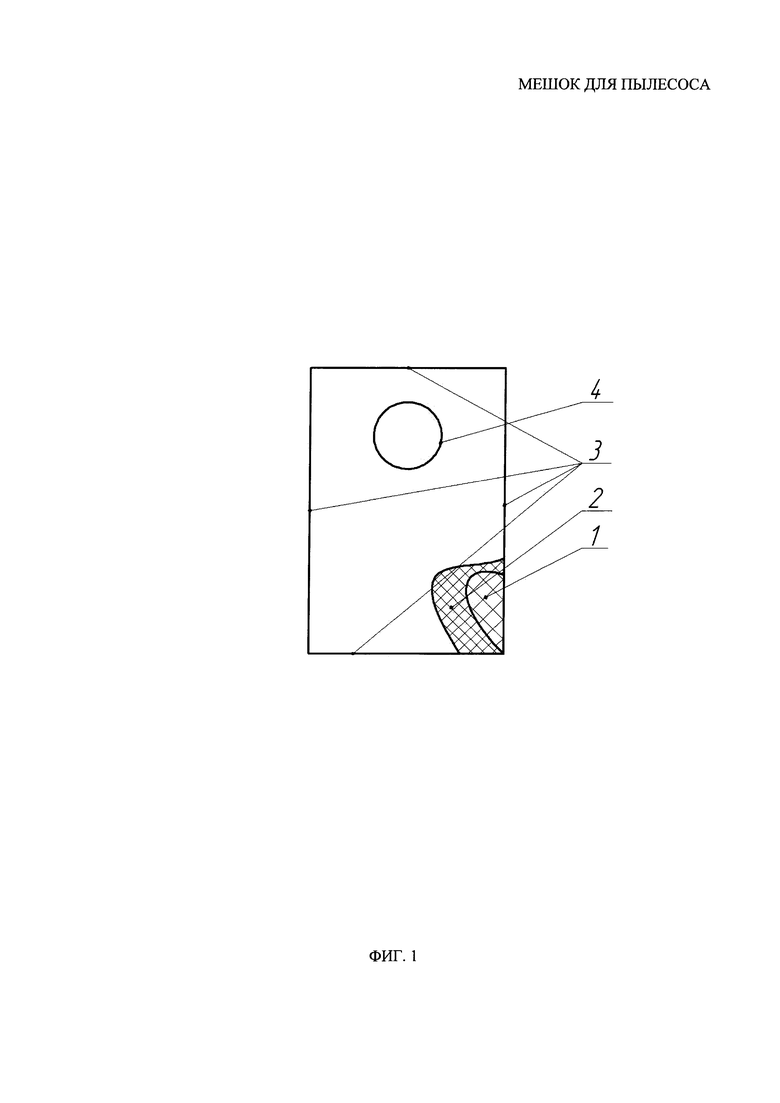

На фиг. 1 представлен мешок для пылесоса, в котором продольные и поперечные швы выполнены под углом 90° относительно друг друга.

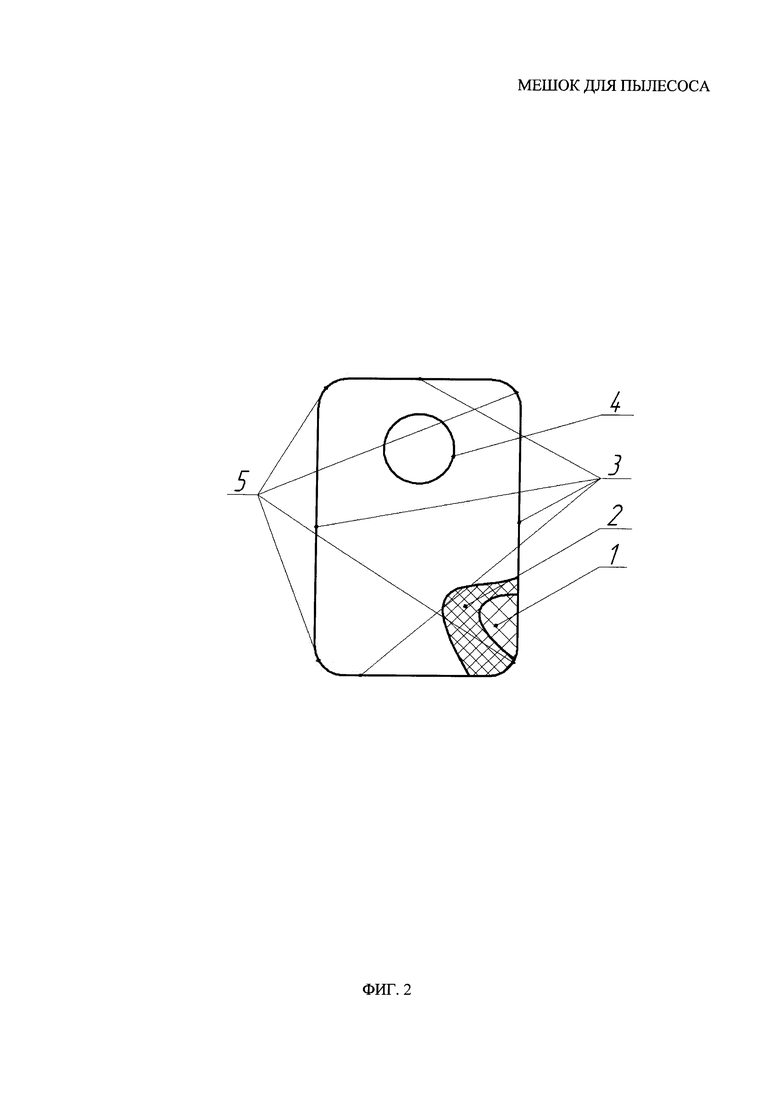

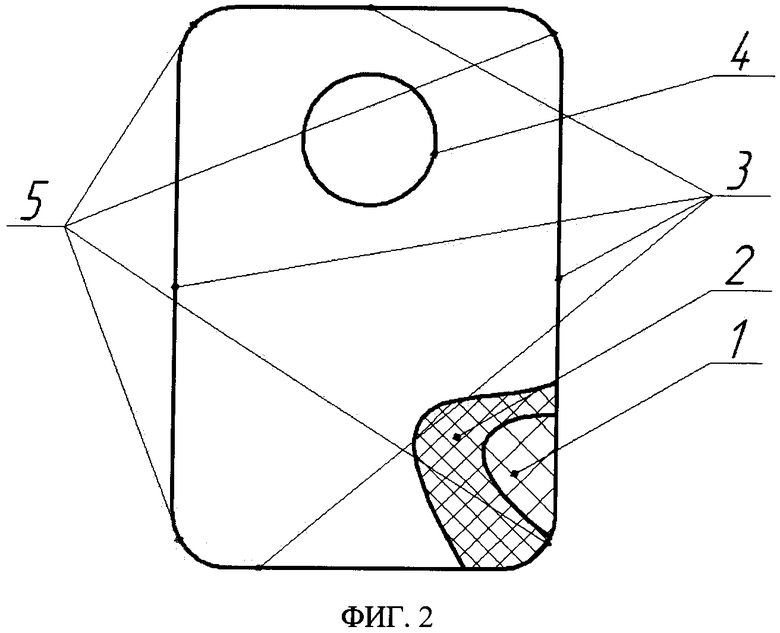

На фиг. 2 представлен мешок для пылесоса, в котором продольные и поперечные швы соединены друг с другом радиусно.

Конструктивно мешок для пылесоса на фиг. 1-2 содержит

1 - внутренний слой;

2 - внешний слой;

3 - продольные и поперечные швы;

4 - входное отверстие для воздуха.

На мешок для пылесоса на фиг. 2 содержит:

5 - радиусные швы.

Мешок для пылесоса содержит слои, выполненные из воздухопроницаемого материала.

Воздухопроницаемый материал содержит, по меньшей мере, два слоя, один из которых - внутренний слой 1 выполнен из гидрофобного синтетического нетканого полотна спанлейт мельтблаун спанбонд (CMC) низкой плотности, а второй - внешний слой 2 выполнен из из гидрофобного синтетического нетканного полотна спанлейт спанбонд (СС) высокой плотности.

Продольные и поперечные швы 3, образованные плавлением воздухопроницаемого материала выполнены по краю стенок округлой формы толщиной 0,6-0,7 мм.

Продольные и поперечные швы 3 могут быть выполнены, например, под углом 90° относительно друг друга, или могут быть соединены между собой радиусными швами.

Слои воздухонепроницаемого материала выполнены свободно прилегающими друг к другу-

Пропускающая способность слоя из спанлейт спанбонд (СС) до 100 мкм, пропускающая способность слоя спанлейт мельтбаун спанбонд (CMC) до 20 мкм.

Дополнительно между слоями из спанлейт спанбонда (СС) и спанлейт мельтблаун спанбонд (CMC) может быть выполнен третий слой из нетканого фильтрующего материала мельтблаун (М) с пропускающей способностью до 1 мкм.

Изготовление предлагаемого мешка для пылесоса осуществляют на специальном станке-полуавтомате следующим образом.

Слои воздухопроницаемого материала 1, 2 из рулонов по направляющим при помощи вытяжного устройства подают на рабочую поверхность, на нижнюю часть сварочного узла. Сварочный узел содержит нижнюю и верхнюю часть. Нижняя часть сварочного узла содержит либо продольные и поперечную полосы из фтороласт-силиконовой резины с желобками полукруглого сечения, либо поперечную полосу и рамки с закругленными углами из фтороласт-силиконовой резины с желобками полукруглого сечения, а также кольца из фторпласт-силиконовой резины с желобками полукруглого сечения. Верхняя часть сварочного узла содержит нагревательные элементы, выполненные либо в виде поперечной и продольных нихромовых струн, либо в виде поперечной нихромовой струны и нихромовых рамок, а также в виде нихромовых колец, закрепленных на подвесной раме. Полосы из фторопласт-силиконовой резины и нихромовые струны расположены друг над другом по периметру мешка (в тех местах, где необходимо выполнить сварные швы). В случае, когда используют нагревательные элементы в виде рамок, то они аксиально установлены над желобками рамок из фторпласт-силиконовой резины. Подвесную раму с помощью пневмоприводов опускают на нижнюю часть сварочного узла с воздухопроницаемым материалом. При этом нагревательные элементы опускаются в желобки полос, колец, или рамок из фторопласт-силиконовой резины, вдавливая воздухопроницаемый материал в желобки. Далее на нагревательные элементы подают постоянный электрический ток мощностью 9-12 Вольт, осуществляя их нагрев. При этом нагревательные элементы плавят материал, разделяют его, оплавляя края, формируя продольные и поперечные швы 3 и отверстие для воздуха 4 на одной из стенок мешка. Затем осуществляет охлаждение материала на 8-10 с, после чего производят размыкание сварочного узла.

Если используют нагревательные элементы в виде нихромовых продольных струн и нихромовой поперечной струны, то получают мешки с продольными и поперечными швами 3, выполненными под 90°. Если используют нихромовую продольную струну и нихромовые рамки, то получают мешки с радиусными швами 5 на углах.

Получают мешки для пылесоса с гладкими (без зазубрин) сварными швами, выполненными по периметру, и кромками отверстий округлой формы, толщиной 0,6-0,7 мм, прочностью 2-5 кг/см.

Предлагаемое изобретение работает следующим образом.

Во время работы пылесоса пылесодержащий воздушный поток попадает на внутренний слой 1, который выполняет функцию фильтра грубой очистки. Пройдя внутренний слой 1 и освободившись от крупных частиц пыли, пылесодержащий воздушный поток попадает на наружный слой 2, выполняющий функцию фильтра тонкой очистки, где он окончательно отфильтровывается. Электростатическое напряжение, получившееся в результате работы пылесоса, выполняет дополнительную функцию обеззараживания воздушного потока, прошедшего фильтрацию в мешке.

В случае использования двухслойного мешка, внутренний его слой (CMC) работает как гаситель кинетической энергии и фильтрационный барьер частиц размером до 100 МКМ. Второй его слой или наружный (СС) работает как армирующий и фильтрующий барьер частиц размером до 20 МКМ.

В случае использования трехслойного мешка, внутренний его слой (CMC) работает как гаситель кинетической энергии и фильтрационный барьер частиц размером до 100 МКМ. Второй слой мешка (мельтблаун) работает как фильтрационный барьер частиц размером до 1 МКМ. Третий слой или наружный (СС) работает как армирующий.

Выполнение мешка для пылесоса из воздухопроницаемого материала, состоящего, по меньшей мере, из двух слоев, один из которых выполнен из гидрофобного синтетического нетканого полотна спанлейт мельтблаун спанбонд (CMC) низкой плотности, а второй выполнен из гидрофобного синтетического нетканного полотна спанлейт спанбонд (СС) высокой плотности, а также выполнение сварных швов по краю стенок округлой формы толщиной 0,6-0,7 мм, обеспечивает упрощение изготовления мешка, повышение фильтрующей способности и прочности его сварных швов.

Кроме этого, повышению прочности сварных швов мешка для пылесоса способствует соединение продольных и поперечных швов посредством радиусных швов, которые распределяют нагрузку потока воздуха по всему периметру мешка, в то время как их выполнение под углом в 90° относительно друг друга концентрирует нагрузку воздушного потока в центре угла.

Ниже приведены примеры конкретного использования предлагаемого изобретения.

Пример 1. Двухслойный мешок пылезадерживающий для бытового пылесоса.

Двухслойные мешки пылезадерживающие для бытовых пылесосов изготавливают размером в зависимости от объема камеры пылесоса на 2, 3, 4, 5 л, например, размером 290×260 мм, 290×300 мм, 290×340 мм.

Для изготовления двухслойного мешка используют 4 слоя материала: спанлейт мельтблаун спанбонд (CMC) - спанлейт спанбонд (СС) - спанлейт спанбонд (СС) - спанлейт мельтблаун спанбонд (CMC). Спанлейт мельтблаун спанбонд (CMC) применяют в качестве армирующе-фильтрующего слоя, удерживающего частицы до 20 мкм. Спанлейт спанбонд (СС) применяют в качестве фильтра грубой очистки и как защитный слой для снижения кинетической энергии прилетающих тяжелых частиц до 100 мкм, для предотвращения повреждения мешка.

Толщина шва и толщина двухслойного мешка равны 0,6 мм, прочность на разрыв - 29,41 Н-68,64 Н на 1 см шва.

Пример 2. Трехслойный мешок пылезадерживающий для бытового пылесоса.

Трехслойные мешки пылезадерживающие для бытовых пылесосов изготавливают размером в зависимости от объема камеры пылесоса на 2, 3, 4, 5 л, например, размером 290×260 мм, 290×300 мм, 290×340 мм.

Для изготовления трехслойного мешка используют 6 слоев материала: спанлейт мельтблаун спанбонд (CMC) - мельтблаун (М) - спанлейт спанбонд (СС) - спанлейт спанбонд (СС) - мельтблаун (М) - спанлейт мельтблаун спанбонд (CMC). Спанлейт мельтблаун спанбонд (CMC) применяют в качестве армирующе-фильтрующего слоя, удерживающего частицы до 20 мкм. Мельтблаун (М) используют в качестве фильтра тонкой очистки, удерживающего частицы до 1 мкм. Спанлейт спанбонд (СС) применяют в качестве фильтра грубой очистки и как защитный слой для снижения кинетической энергии прилетающих тяжелых частиц до 100 мкм, для предотвращения повреждения мешка.

Толщина шва и толщина трехслойного мешка равны 0,7 мм, прочность на разрыв - 29,41 Н-68,64 Н на 1 см шва.

Пример 3. Двухслойный мешок пылезадерживающий для промышленного пылесоса.

Двухслойные мешки пылезадерживающие для промышленных пылесосов изготавливают размером в зависимости от объема камеры пылесоса на 5-110 л, например, размером 600×300 мм, 600×450 мм, 500×300 мм, 600×900 мм, 600×700 мм.

Для изготовления двухслойного мешка используют 4 слоя материала: спанлейт мельтблаун спанбонд (CMC) - спанлейт спанбонд (СС) - спанлейт спанбонд (СС) - спанлейт мельтблаун спанбонд (CMC). Спанлейт мельтблаун спанбонд (CMC) применяют в качестве армирующе-фильтрующего слоя, удерживающего частицы до 20 мкм. Спанлейт спанбонд (СС) применяют в качестве фильтра грубой очистки и как защитный слой для снижения кинетической энергии прилетающих тяжелых частиц до 100 мкм, для предотвращения повреждения мешка.

Толщина шва и толщина двухслойного мешка равны 0,6 мм, прочность на разрыв - 29,41 Н-68,64 Н на 1 см шва.

Пример 4. Трехслойный мешок пылезадерживающий для промышленного пылесоса.

Трехслойные мешки пылезадерживающие для бытовых пылесосов изготавливают размером в зависимости от объема камеры пылесоса на 5-110 л, например, размером 600×300 мм, 600×450 мм, 500×300 мм, 600×900 мм, 600×700 мм.

Для изготовления трехслойного мешка используют 6 слоев материала: спанлейт мельтблаун спанбонд (CMC) - мельтблаун (М) - спанлейт спанбонд (СС) - спанлейт спанбонд (СС) - мельтблаун (М) - спанлейт мельтблаун спанбонд (CMC). Спанлейт мельтблаун спанбонд (CMC) применяют в качестве армирующе-фильтрующего слоя, удерживающего частицы до 20 мкм. Мельтблаун (М) используют в качестве фильтра тонкой очистки, удерживающего частицы до 1 мкм. Спанлейт спанбонд (СС) применяют в качестве фильтра грубой очистки и как защитный слой для снижения кинетической энергии прилетающих тяжелых частиц до 100 мкм, для предотвращения повреждения мешка.

Толщина шва и толщина трехслойного мешка равны 0,7 мм, прочность на рызрыв - 29,41 Н-68,64 Н на 1 см шва.

Предложен мешок для пылесоса, который содержит стенки, выполненные из воздухопроницаемого материала, продольные и поперечный швы, образованные плавлением воздухопроницаемого материала, входное отверстие, выполненное на одной из стенок. Воздухопроницаемый материал содержит, по меньшей мере, два слоя, один из которых выполнен из гидрофобного синтетического нетканого полотна спанлейт мельтблаун спанбонд (CMC) низкой плотности, а второй выполнен из гидрофобного синтетического нетканого полотна спанлейт спанбонд (СС) высокой плотности, продольные и поперечный швы выполнены округлой формы толщиной 0,6-0,7 мм. Техническим результатом от использования предлагаемого изобретения является увеличение прочности сварных швов. 4 з.п. ф-лы, 2 ил.

1. Мешок для пылесоса, содержащий стенки, выполненные из воздухопроницаемого материала, который содержит, по меньшей мере, два слоя, один из которых выполнен из гидрофобного синтетического нетканого полотна спанлейт мельтблаун спанбонд (CMC) низкой плотности, а второй выполнен из гидрофобного синтетического нетканого полотна спанлейт спанбонд (СС) высокой плотности, продольные и поперечный швы, образованные плавлением воздухопроницаемого материала, входное отверстие для воздуха, выполненное на одной из стенок, отличающийся тем, что продольные и поперечный швы выполнены округлой формы толщиной 0,6-0,7 мм.

2. Мешок по п. 1, отличающийся тем, что продольные и поперечные швы могут быть выполнены, например, под углом 90° относительно друг друга, или могут быть соединены между собой радиусно.

3. Мешок по п. 1, отличающийся тем, что слои воздухонепроницаемого материала выполнены свободно прилегающими друг к другу.

4. Мешок по п. 1, отличающийся тем, что пропускающая способность слоя из (СС) до 100 мкм, пропускающая способность слоя (CMC) до 20 мкм.

5. Мешок по п. 1, отличающийся тем, что дополнительно содержит третий слой из нетканого фильтрующего материала мельтблаун (М), выполненный между слоями из спанлейт спанбонда (СС) и спанлейт мельтблаун спанбонда (CMC) с пропускающей способностью до 1 мкм.

| US 2013036717 A1, 14.02.2013 | |||

| US 2016183751 A1, 30.06.2016 | |||

| US 2013055900 A1, 07.03.2013 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| WO 2016180862 A1, 17.11.2016. | |||

Авторы

Даты

2018-07-16—Публикация

2017-06-26—Подача