Изобретение относится к области измерения теплового состояния поверхности твердого тела и газового потока.

Известен способ (пат. РФ №2400717 G01K 13/02) тепловизионного определения характеристик турбулентности горячего газового потока путем промера температурного поля. Промер температуры осуществляют с помощью тепловизора, получая тепловизионную термовидеограмму горячего газового потока на фоне технологической поверхности, после чего находят последовательное изменение температуры в n-м количестве кадров, взятых из тепловизионного фильма в каждом контрольном пикселе, по которому определяют дисперсию изменения температуры по упомянутым кадрам для каждого контрольного пикселя, задают пороговое значение дисперсии, сравнивают значение дисперсии температуры в каждом контрольном пикселе с пороговым уровнем и по результатам сравнения выделяют контрольные пиксели, принадлежащие области существования факела, по значению дисперсии в которых судят о турбулентности и структуре газового потока.

Недостатком данного способа является низкая точность определения температуры теплового потока при высокой сложности процесса, так как для каждого контрольного пикселя тепловизионного фильма, задается пороговое значение дисперсии изменения температуры, и по результатам сравнения значений дисперсий температуры выделяются контрольные пиксели, принадлежащие области существования факела, по которым определяется турбулентность и структура газового потока.

Наиболее близким аналогом к заявляемому способу является способ тепловизионной диагностики процессов теплоотдачи (пат. РФ №2255315 G01K 13/02).

Способ тепловизионной диагностики процессов теплоотдачи, включающий измерение температурных полей твердого тела и газового потока. Измерение температурного поля газового потока, производимое синхронно с измерением температурного поля твердого тела, осуществляют путем размещения в газовом потоке преобразователя температуры в виде сетки таким образом, что обрез сетки находится в пределах толщины пограничного слоя при ламинарном течении газового потока или в пределах толщины вязкого подслоя при турбулентном течении газового потока.

Основными недостатками этого способа являются:

- сложность процесса, так как необходимо определять толщину пограничного слоя или толщину ламинарного слоя турбулентного потока для определения значения локальной плотности теплового потока;

- низкая точность определения температуры теплового потока, так как для определения скорости потока при оценке режима движения потока воздуха используются косвенные приближенные методы исчисления.

Известно устройство для определения характеристик теплоотдачи (пат. РФ №2279063 G01N 25/00).

Устройство для определения характеристик теплоотдачи, содержащее датчик, размещенный на исследуемой поверхности твердого тела. Устройство снабжено тепловизионной камерой, а датчик выполнен в виде пластины произвольной формы с отверстием, форма которого соответствует форме пластины, обе поверхности пластины покрыты слоем материала с высокой теплопроводностью - фольгой, причем на поверхности, обращенной к изучаемому телу, слой фольги размещен с перекрытием отверстия, а на противоположной поверхности пластины смонтирован дополнительно введенный тепловоспринимающий элемент, установленный с возможностью перемещения в плоскости, перпендикулярной поверхности пластины.

Основными недостатками устройства являются

- сложность конструкции, низкая надежность, так как необходимо прикрепить проставки к наружной поверхности фольги датчика-пластины, закрепленной на изучаемой поверхности;

- низкая точность определения температуры теплового потока, так как для определения толщины пограничного слоя используются расчетные зависимости;

невозможно точно определить температуру газового потока так как на поверхности твердого тела приклеивают пластину, закрытую с двух сторон фольгой, что приводит к нарушению теплового потока.

Наиболее близким аналогом к заявляемому устройству является устройство для измерения температурного поля газового потока (пат. РФ №2230300 G01K 13/02).

Устройство для измерения температурного поля газового потока, содержащее преобразователь температуры. Устройство снабжено тепловизионной камерой, а преобразователь температуры выполнен в виде сетки из нитей с термоиндикаторным покрытием, причем материал нитей сетки имеет коэффициент теплопроводности, составляющий 0,95…1,05 коэффициента теплопроводности газа, толщина нитей сетки составляет 10…50 мкм, а расстояние между нитями сетки составляет 100…200 толщин нитей.

Основным недостатком устройства являются:

- низкая точность определения температуры теплового потока, так как для расшифровки визуального образа теплового потока, полученного с помощью тепловизионной камеры в виде цветового поля, в числовые значения температуры необходимо использование набора стандартной шкалы "цвет-температура».

Задача изобретения - повышение точности измерения температуры газового потока при упрощении процесса измерения, решаемая применением предлагаемых способа и устройства.

Поставленная задача решается за счет того, что способ тепловизионного определения характеристик теплоотдачи, включающий измерение температурных полей твердого тела и газового потока, при этом измерение температурного поля газового потока проводится синхронно с измерением температурного поля твердого тела путем размещения в газовом потоке преобразователя температуры в виде сетки. В перекрестье нитей преобразователя температуры, который устанавливают перед исследуемой технологической поверхностью твердого тела с возможностью перемещения его в вертикальной и горизонтальных плоскостях, устанавливают датчики с коэффициентом теплопроводности отличным от коэффициента теплопроводности нитей преобразователя температуры, и тепловизором снимают визуальный образ тепловых полей поверхностей датчика и преобразователя температуры в различных точках газового потока.

Устройство тепловизионного определения характеристик теплоотдачи, содержащее преобразователь температуры, выполненный в виде сетки из нитей с термоиндикаторным покрытием, и снабжено тепловизионной камерой. Преобразователь температуры размещен внутри рамки, которая установлена на стойках с возможностью ее вертикального перемещения с последующим закреплением на них, при этом на преобразователе температуры в точках перекрестия нитей сетки жестко закреплены в шахматном порядке датчики температурного поля, выполненные в виде пластин произвольной формы, имеющие по их центральной оси выступы, аналогичные форме пластины, причем соотношение толщин пластины и выступа составляет 1:2, площадь преобразователя Sпр к суммарной площади датчиков Sдат и к площади выступов Sвыс составляет пропорцию Sпр:Sдат:Sвыс=(34…40):(3…4):(1…2).

Новые существенные признаки

1. Преобразователь температуры устанавливают перед исследуемой технологической поверхностью с возможностью перемещения его в вертикальной и горизонтальных плоскостях.

2. В перекрестье нитей преобразователя температуры устанавливают датчики с коэффициентом теплопроводности отличным от коэффициента теплопроводности нитей преобразователя температуры.

3. Тепловизором снимают визуальный образ тепловых полей поверхностей датчика и преобразователя температуры в различных точках газового потока.

4. Преобразователь температуры размещен внутри рамки, которая установлена на стойках с возможностью ее вертикального перемещения с последующим закреплением на них.

5. На преобразователе температуры в точках перекрестия нитей сетки жестко закреплены в шахматном порядке датчики температурного поля, выполненные в виде пластин.

6. Пластины произвольной формы, имеющие по их центральной оси выступы, аналогичные форме пластины.

7. Соотношение толщин пластины и выступа составляет 1:2.

8. Соотношение площади преобразователя температуры Sпр к суммарной площади датчиков Sдат и к площади выступов Sвыс составляет пропорцию Sпр:Sдат:Sвыс=(34…40):(3…4):(1…2).

Перечисленные новые существенные признаки в совокупности с известными, необходимы и достаточны для достижения технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Технический результат заключается в повышение точности за счет

одновременного многократного измерения температуры газового потока и поверхностей датчика при минимальном внесении искажений в температурное поле исследуемого твердого тела;

при соблюдении соотношения площади преобразователя температуры Sпр к суммарной площади датчиков Sдат и к площади выступов Sвыс в пропорции Sпр:Sдат:Sвыс=(34…40):(3…4):(1…2) рассчитывается и устанавливается требуемое количество датчиков, размещенных на преобразователе температуры;

измерение температуры газового потока без использования расчетных технических характеристик газового потока;

расшифровки образа температурного поля в виде цветового поля без стандартных шкал «цвет-температура» с использованием технических характеристик тепловизора.

Упрощение процесса измерения происходит за счет того, что

тепловой поток от технологической поверхности твердого тела определяется датчиками преобразователя температуры, не закрепленными на технологической поверхности твердого тела, что обеспечивает минимальное влияние на температурное поле исследуемого твердого тела;

измерение теплового потока осуществляется в любой точке газового потока за счет возможности как горизонтального перемещения вокруг исследуемой поверхности твердого тела, так и вертикального.

Предложенный диапазон соотношения площади преобразователя температуры, суммарной площади датчиков и площади выступов позволяет при достаточной точности измерения температурного поля газового потока, омывающего исследуемое твердое тело, минимизировать вносимые искажения в тепловой поток с улучшением качества изображения температурного поля на мониторе тепловизора.

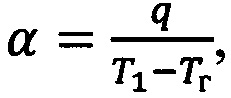

Фиг. 1 Схематично изображено устройство тепловизионного определения характеристик теплоотдачи.

Фиг. 2 Схематично изображен преобразователь с установленными на нем датчиками.

Фиг. 3 Схематично изображен датчик.

Устройство тепловизионного определения характеристик теплоотдачи, содержащее преобразователь температуры 1, выполненный в виде сетки 2 из нитей с термоиндикаторным покрытием, и снабжено тепловизионной камерой 3. Преобразователь температуры 1 размещен внутри рамки 4, которая установлена на стойках 5 с возможностью ее вертикального перемещения с последующим закреплением на них, при этом на преобразователе температуры 1 в точках перекрестия нитей сетки 2 жестко закреплены в шахматном порядке датчики температурного поля, выполненные в виде пластин 6 произвольной формы, имеющие по их центральной оси выступы 7, аналогичные форме пластины 6, причем соотношение толщин пластины 6 и выступа 7 составляет 1:2, площади преобразователя температуры 1 Sпр к суммарной площади датчиков Sдат и к площади выступов 7 Sвыс составляет пропорцию Sпр: Sдат:Sвыс=(34…40):(3…4):(1…2).

Устройство содержит преобразователь температуры 1 и датчики, совместное использование которых позволяет получить представление о термическом состоянии газового потока, омывающего технологическую поверхность твердого тела.

Температурные поля с помощью тепловизионной камеры 3 преобразуется в визуальный образ на мониторе тепловизора в виде цветового поля, которое расшифровывается в числовые значения температуры.

Точность измерения теплового потока исследуемого твердого тела обеспечивается расположением датчиков в перекресте нитей сетки 2 преобразователя температуры 1 в шахматном порядке при выполнении предложенного диапазона соотношения площади преобразователя температуры 1, суммарной площади датчиков и площади выступов 7, что позволяет минимизировать вносимые искажения в тепловой поток с улучшением качества изображения температурного поля на мониторе тепловизора.

Определение параметров газового потока при использовании предлагаемого устройства проводится следующим образом. Поверхность выступа 7 датчика, размещенного в перекрестье нитей преобразователя температуры 1, имеет температуру T1 более низкую, чем температура Т2 поверхности пластины 6 из-за наличия теплового сопротивления выступа 7 датчика.

После прогрева преобразователя температуры 1 во всех его точках одновременно формируется температурное поле сетки 2, идентичное температурному полю газового потока Тг от технологической поверхности твердого тела.

Таким образом, тепловизионная камера 3 фиксирует три температурных поля: температурное поле T1 поверхности пластины 6, температурное поле Т2 поверхности выступа 7 датчика, и температурное поле ТГ газового потока от технологической поверхности твердого тела. Наличие этих данных позволяет с высокой степенью точности определять необходимые параметры теплоотдачи.

Знание температуры поверхностей пластины 6 и выступа 7 датчика при известном коэффициенте теплопроводности материала датчика, позволяет определить значение плотности теплового потока от технологической поверхности твердого тела по формуле

где λ - коэффициент теплопроводности материала пластины 6 датчика, Вт/(м К); T1, Т2 - температура поверхности пластины 6 и поверхности выступа 7 датчика, соответственно, К; δ - толщина выступа 7 датчика, м.

По найденному значению плотности теплового потока q и температуре газового потока Тг, определяется коэффициент теплоотдачи по формуле

где α - коэффициент теплоотдачи от технологической поверхности твердого тела к газовой среде, Вт/(м2 К); T1, ТГ - температуры поверхности пластины 6 датчика и газового потока, соответственно, К.

Преобразователь температуры 1 газового потока, выполненный в виде сетки 2 из нитей, расстояние между которыми в 100…200 толщин нитей, обеспечивает слабое возмущение газового потока преобразователем температуры 1 и идентичность температурных полей газового потока и преобразователя температуры 1.

Расположением датчиков в перекресте нитей сетки 2 преобразователя температуры 1 в шахматном порядке позволяет минимизировать вносимые искажения в тепловой поток.

Достаточное количество датчиков, размещенных на преобразователе температуры 1, определяется обеспечением слабого возмущения газового потока при измерении и выполнении соотношения площади преобразователя температуры 1 Sпр к суммарной площади датчиков Sдат и к площади выступов 7 Sвыс, равного Sпр:Sдат:Sвыс=40:4:2.

Необходимое количество датчиков, размещенных на преобразователе температуры 1, определяется измерением температур в быстроменяющихся режимах при выполнении соотношения площади преобразователя температуры 1 Sпр к суммарной площади датчиков Sдат и к площади выступов 7 Sвыс, равного Sпр:Sдат:Sвыс=34:3:1.

Выполнение преобразователя температуры 1 при соотношении площади Sпр к суммарной площади датчиков Sдат и к площади выступов 7 Sвыс, равном Sпр:Sдат:Sвыс=37:3,5:1,5, приводит к незначительным отклонениям параметров потока при измерении температурного поля за счет повышения качества съемки.

Расположением датчиков в перекресте нитей сетки 2 преобразователя температуры 1 в шахматном порядке при выполнении предложенного диапазона соотношения площади преобразователя температуры 1, суммарной площади датчиков и площади выступов 7 обеспечивает необходимое количество датчиков для оценки степени равномерности температурного поля газового потока, в том числе в динамическом режиме работы исследуемого твердого тела.

Высокая чувствительность тепловизора 3 позволяет использовать пластину 6 датчика малой толщины в сечении, а следовательно, очень небольшую тепловую инерцию измерения. Это позволит определять указанные характеристики в быстроменяющихся, нестационарных условиях.

При определении полей теплового потока и коэффициента теплоотдачи при большой области технологической поверхности твердого тела, преобразователь температуры 1 перемещается по вертикали в стойке, в которой он установлен. Стойка перемещается по горизонтали при помощи подвижных роликов. Поэтому применение данного устройства значительно сокращает время обследования и значительно упрощает его, замеры параметров теплоотдачи производятся одновременно с тепловизионной съемкой.

Предлагаемое устройство позволяет определить одномоментно несколько важных параметров теплового потока: величину теплового потока от технологической поверхности твердого тела, температуру газового потока и коэффициент теплоотдачи от технологической поверхности твердого тела. Также возможно определение этих характеристик в динамическом режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ТЕПЛООТДАЧИ | 2004 |

|

RU2279063C1 |

| СЕТЧАТЫЙ КОМБИНИРОВАННЫЙ ТЕРМОПРИЕМНИК И СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРНОГО ПОЛЯ ГАЗОВОГО ПОТОКА В КАНАЛАХ | 2015 |

|

RU2597956C1 |

| СПОСОБ ТЕПЛОВИЗИОННОЙ ДИАГНОСТИКИ ПРОЦЕССОВ ТЕПЛООТДАЧИ | 2004 |

|

RU2255315C1 |

| УСТАНОВКА ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ТЕПЛООТДАЧИ | 2005 |

|

RU2361184C2 |

| Способ определения коэффициента теплоотдачи детали | 2022 |

|

RU2796333C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРНОГО ПОЛЯ ГАЗОВОГО ПОТОКА | 2002 |

|

RU2230300C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРНОГО ПОЛЯ ГАЗОВОГО ПОТОКА НА ВЫХОДЕ КАМЕРЫ СГОРАНИЯ | 2008 |

|

RU2382995C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ПЛАЗМЕННОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2600512C1 |

| СПОСОБ ТЕПЛОВИЗИОННОГО ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ТУРБУЛЕНТНОСТИ НЕИЗОТЕРМИЧЕСКОГО ПОТОКА | 2014 |

|

RU2577793C1 |

| СПОСОБ ТЕПЛОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ МНОГОСЛОЙНЫХ ОБЪЕКТОВ | 2005 |

|

RU2316760C2 |

Изобретение относится к области измерения теплового состояния поверхности твердого тела и газового потока. Способ тепловизионного определения характеристик теплоотдачи, включающий измерение температурных полей твердого тела и газового потока, при этом измерение температурного поля газового потока проводится синхронно с измерением температурного поля твердого тела путем размещения в газовом потоке преобразователя температуры в виде сетки. В перекрестье нитей преобразователя температуры, который устанавливают перед исследуемой технологической поверхностью твердого тела с возможностью перемещения его в вертикальной и горизонтальных плоскостях, устанавливают датчики с коэффициентом теплопроводности, отличным от коэффициента теплопроводности нитей преобразователя температуры, и тепловизором снимают визуальный образ тепловых полей поверхностей датчика и преобразователя температуры в различных точках газового потока. Устройство тепловизионного определения характеристик теплоотдачи, содержащее преобразователь температуры, выполненный в виде сетки из нитей с термоиндикаторным покрытием, и снабжено тепловизионной камерой. Преобразователь температуры размещен внутри рамки, которая установлена на стойках с возможностью ее вертикального перемещения с последующим закреплением на них, при этом на преобразователе температуры жестко закреплены в шахматном порядке датчики температурного поля, выполненные в виде пластин произвольной формы, имеющие по их центральной оси выступы, аналогичные форме пластины, причем соотношение толщин пластины и выступа составляет 1:2, площади преобразователя Sпр к суммарной площади датчиков Sдат и к площади выступов Sвыс составляет пропорцию Sпр:Sдат:Sвыс=(34…40):(3…4):(1…2). Технический результат - повышение точности измерения температуры газового потока при упрощении процесса измерения. 2 н.п. ф-лы, 3 ил.

1. Способ тепловизионного определения характеристик теплоотдачи, включающий измерение температурных полей твердого тела и газового потока, при этом измерение температурного поля газового потока проводится синхронно с измерением температурного поля твердого тела путем размещения в газовом потоке преобразователя температуры в виде сетки, отличающийся тем, что в перекрестье нитей преобразователя температуры, который устанавливают перед исследуемой технологической поверхностью твердого тела с возможностью перемещения его в вертикальной и горизонтальных плоскостях, устанавливают датчики с коэффициентом теплопроводности, отличным от коэффициента теплопроводности нитей преобразователя температуры, и тепловизором снимают визуальный образ тепловых полей поверхностей датчика и преобразователя температуры в различных точках газового потока.

2. Устройство тепловизионного определения характеристик теплоотдачи, содержащее преобразователь температуры, выполненный в виде сетки из нитей с термоиндикаторным покрытием, и снабжено тепловизионной камерой, отличающееся тем, что преобразователь температуры размещен внутри рамки, которая установлена на стойках с возможностью ее вертикального перемещения с последующим закреплением на них, при этом на преобразователе температуры в точках перекрестия нитей жестко закреплены в шахматном порядке датчики температурного поля, выполненные в виде пластин произвольной формы, имеющие по их центральной оси выступы, аналогичные форме пластины, причем соотношение толщин пластины и выступа составляет 1:2, площади преобразователя Sпр к суммарной площади датчиков Sдат и к площади выступов Sвыс составляет пропорцию Sпр:Sдат:Sвыс = (34…40):(3…4):(1…2).

| СЕТЧАТЫЙ КОМБИНИРОВАННЫЙ ТЕРМОПРИЕМНИК И СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРНОГО ПОЛЯ ГАЗОВОГО ПОТОКА В КАНАЛАХ | 2015 |

|

RU2597956C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРНОГО ПОЛЯ ГАЗОВОГО ПОТОКА | 2002 |

|

RU2230300C2 |

| СПОСОБ ТЕПЛОВИЗИОННОЙ ДИАГНОСТИКИ ПРОЦЕССОВ ТЕПЛООТДАЧИ | 2004 |

|

RU2255315C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРНОГО ПОЛЯ ГАЗОВОГО ПОТОКА НА ВЫХОДЕ КАМЕРЫ СГОРАНИЯ | 2008 |

|

RU2382995C1 |

| US 20150063412 A1, 05.03.2015. | |||

Авторы

Даты

2019-11-18—Публикация

2018-11-22—Подача