Изобретение относится к области цветной металлургии, в частности к способам переработки медно-никелевых сульфидных материалов, в качестве которых могут использоваться медный концентрат от флотационного разделения файнштейна или содержащий никель медный штейн, в том числе белый матт.

Известен способ получения никеля и концентрата драгоценных металлов (ДМ) из медно-никелевого файнштейна, включающий выщелачивание хлоридным раствором, осаждение меди из раствора с получением медного сульфидного кека, выделение концентрата ДМ и электроэкстракцию никеля из раствора, при этом перед выщелачиванием файнштейн разделяют на сульфидную и металлизированную фракции, выщелачиванию хлоридным раствором при подаче хлора подвергают сульфидную фракцию, осаждение меди с выводом ее в медный сульфидный кек осуществляют путем добавления получаемой при разделении файнштейна металлизированной фракции в полученную при выщелачивании пульпу, медный сульфидный кек обжигают, полученный огарок выщелачивают, раствор отправляют на электроэкстракцию меди, а из остатка флотацией выделяют концентрат ДМ и камерный продукт, перед электроэкстракцией никеля осуществляют очистку раствора от железа, цинка, меди и кобальта (Патент RU 2415956). Недостатком известного способа являются технические затруднения производства меди из загрязненных хлоридами материалов, высокие эксплуатационные расходы и потери за счет переработки сульфидной фракции файштейна в никелевом производстве после выделения металлизированной фракции.

Способ описывает получение никеля и концентрата ДМ из медно-никелевого файнштейна и не относится к способам производства меди. Поэтому способ не раскрывает особенности производства меди, в частности, переработку загрязненных примесями медных растворов (они раскрыты, в частности, в ближайшем аналоге). Вышеприведенные недостатки способа объясняется тем, что он предусматривает совместную переработку медной и никелевой сульфидных составляющих, а также металлизированной фракции файнштейна в никелевом производстве с использованием хлора и хлоридных растворов. При этом выводимый из никелевого производства сульфидный медный кек содержит всю медь медной сульфидной составляющей и основное количество ДМ файнштейна, которые преимущественно находятся в металлизированной его составляющей. С сульфидным медным кеком в медное производство поступает основная масса ДМ файнштейна, и, как примеси, пропорционально массе медного кека - никель и не полностью удаленные хлориды. Хлориды, в основном, переходят в газы обжига и вызывают коррозию систем переработки обжиговых газов. Оставшиеся в огарке хлориды оказываются в медном электролите и затрудняют производство меди электроэкстракцией.

Возврат большого количества никеля с сульфидным медным кеком в никелевое производство через медное приводит к увеличению потерь, капитальных и эксплуатационных расходов. К увеличению потерь и незавершенного производства по ДМ приводит их вывод через флотоконцентрат, выделенный из остатка выщелачивания в медном производстве. Поэтому, выделяя из медно-никелевого файнштейна магнитную фракцию, из него попутно выделяют медный и никелевый сульфидные концентраты, перерабатываемые обособленно.

Также известен способ извлечения меди и никеля из сульфидных минералов, включающий стадии обжига, предпочтительно для получения магнетита и сульфатов меди, например, серной кислотой, триоксидом серы, сульфатом металла и/или диоксидом серы вместе с кислородом; последующее выщелачивание сульфатизированного огарка и извлечение меди из выщелачивающего раствора, например, электроэкстракцией. При выщелачивании преимущественно растворяется медь, а никель и железо - лишь частично. Содержащий никель раствор от выщелачивания после выделения меди возвращают на стадию обжига, тем самым выводя никель полностью в остаток выщелачивания, который далее перерабатывается на сплав, содержащий железо, медь и никель (Патент US 4585477). Недостатком известного способа является сложная организация обжига и затруднения с переработкой обжиговых газов, вследствие совместной с исходным сырьем переработкой обжигом сульфатных растворов, количество которых пропорционально количеству полученных при обжиге сульфатов.

Наиболее близким к предлагаемому способу по совокупности признаков и достигаемому результату является способ переработки медного концентрата от флотационного разделения файнштейна (Патент RU 2341573), включающий окислительный обжиг медного концентрата, выщелачивание медного огарка в оборотном электролите, отделение остатка выщелачивания, электроэкстракцию меди из растворов выщелачивания. При этом остаток выщелачивания в виде сгущенной пульпы подвергают флотационному разделению с выделением концентрата ДМ и камерного продукта, содержащего преимущественно цветные металлы, который перерабатывают на вторичный файнштейн, а часть электролита после электроэкстракции меди отделяют и подвергают упариванию до концентрации серной кислоты 250-300 г/л, выделяют из нее медный купорос кристаллизацией и серную кислоту экстракцией и возвращают их на выщелачивание медного огарка, рафинат после экстракции кислоты, содержащий преимущественно никель, направляют на производство никеля, а концентрат ДМ направляют на аффинажное производство. Недостатком известного способа являются недостаточно высокие технические показатели производства и относительно низкое прямое извлечение меди в товарную продукцию.

Настоящее изобретение направлено на разработку способа переработки медно-никелевых сульфидных материалов с извлечением цветных и драгоценных металлов.

Задачей заявляемого изобретения является увеличение прямого извлечения меди.

Технический результат, на достижение которого направлено настоящее изобретение, заключается в улучшении технических показателей переработки медно-никелевых сульфидных материалов, в частности повышении прямого извлечения меди в товарную продукцию, сокращении потерь меди и иных ценных компонентов, сокращении мощности выпарки, а также сокращении незавершенного производства по цветным и драгоценным металлам, за счет сокращения оборотов.

Указанный технический результат достигается за счет того, что в способе переработки медно-никелевых сульфидных материалов, включающем окислительный обжиг материала с получением огарка, выщелачивание огарка оборотным раствором, отделение остатка выщелачивания, электроэкстракцию меди из раствора выщелачивания, согласно способу, огарок и образующиеся при обжиге пыли выщелачивают раздельно, причем пыли выщелачивают в оборотном медном рафинате совместно с отделяемой частью раствора контура переработки огарка, в качестве которой используют часть поступающего на выщелачивание раствора после электроэкстракции меди, отделяют остаток выщелачивания пылей, из раствора выщелачивания пылей выделяют медь жидкостной экстракцией с последующей отдельной электроэкстракцией меди из оборотного реэкстракта, затем отделяют часть рафината для передачи в никелевое производство.

Согласно способу, в качестве отделяемой части раствора контура переработки огарка используют часть раствора после электроэкстракции меди или маточный раствор кристаллизации части раствора от выщелачивания огарка.

Согласно способу в качестве перерабатываемых медно-никелевых сульфидных материалов используют медный концентрат от флотационного разделения файнштейна или содержащий никель медный штейн, в том числе белый матт.

В заявленном способе медь производится в двух раздельных контурах, причем первый контур, включающий обжиг и переработку огарка, предусматривает получение товарной меди по известной схеме обжиг - выщелачивание - электроэкстракция, а второй, включающий переработку пылей обжига - получение товарной меди по известной схеме выщелачивание - жидкостная экстракция - электроэкстракция.

Процесс обжига исходного материала (медный концентрат от флотационного разделения файнштейна или содержащий никель медный штейн, в том числе белый матт) сопровождается значительным пылевыносом, который может достигать 60% при использовании печи кипящего слоя. Поэтому печь кипящего слоя комплектуется многостадийной системой пылеулавливания. Пыли системы пылеулавливания возвращаются на обжиг в печь, либо направляются на совместную с огарком дальнейшую переработку. Выход пыли и ее характеристики определяются аппаратурным оформлением обжига, его условиями и крупностью (размером частиц) исходного сульфидного материала. Тонкие пыли, выход которых определяется аппаратурным оформлением и условиями обжига, нецелесообразно возвращать на обжиг, поскольку они повторно, быстро удаляются из обжигового пространства.

Преимущества предлагаемого способа основаны на том, что тонкие пыли последних стадий пылеулавливания представляют собой не полностью обожженный материал, вследствие чего переход из пыли в раствор примесей значительно выше, чем из огарка. Кроме того, тонкие пыли последних стадий пылеулавливания дополнительно обогащены наиболее вредными летучими микропримесями. Учитывая, что источником основного количества загрязняющих медь примесных элементов, таких как, никель, железо, и микропримесей, таких как, селен, теллур, мышьяк, оказываются тонкие пыли обжига медьсодержащих материалов, то заявленное в предлагаемом изобретении раздельное выщелачивание огарка и тонких пылей обжига в обособленных производственных контурах, с получением товарной меди из растворов выщелачивания тонких пылей через селективное экстракционное выделение меди, будет препятствовать загрязнению товарной меди примесями и обеспечит стабильно высокое ее качество.

В известном способе ближайшего аналога не указывается, но специалисту очевидно, что огарок и пыли обжига перерабатываются совместно, что приводит к дополнительному загрязнению растворов производства меди примесями. В предлагаемом изобретении накопление примесей в контуре переработки огарка без тонких пылей происходит значительно медленнее. Для сохранения допустимого содержания примесей часть электролита отделяют в переработку, поэтому поток отделяемой по лидирующей примеси из возможных, таких как, никель, железо, селен, теллур, мышьяк и др., части раствора контура переработки огарка по предлагаемому изобретению ниже, чем при совместном выщелачивании тонких пылей и огарка по ближайшему аналогу.

При обособленной переработке тонких пылей предлагаемым способом выщелачивание - экстракция - электроэкстракция, загрязнению примесями товарной меди в контуре переработке пылей препятствует селективная экстракция меди, обеспечивающая высокое допустимое содержание примесей в перерабатываемом растворе. Отношение примесей к меди в отделяемой части рафината оказывается существенно выше, чем при отсутствии селективной экстракции.

Дополнительная новизна и полезность способа заключается в передаче в никелевое производство только части обедненного по меди рафината, что существенно сокращает количество передаваемой в никелевое производство меди. Это объясняется тем, что отделяемая по лидирующей примеси часть богатого медью раствора контура переработки огарка не выводится в дальнейшую переработку, а передается на совместное с оборотным рафинатом выщелачивание пылей. После экстракции содержание меди в рафинате оказывается низким, поэтому отделяемая для передачи в никелевое производство часть рафината содержит небольшое количество меди - 1,5-2,0 г/л. Тем самым возрастает отношение примесей к меди в отделяемом в никелевое производство растворе и увеличивается прямое извлечение меди, следовательно, сокращаются ее потери с оборотами. Экстракционное выделение меди является достаточно простой типовой операцией (широко известно и распространенно) и потребляет значительно меньше энергии, чем предусмотренная ближайшим аналогом переработка отделяемой части раствора.

Заявленный способ переработки медно-никелевых сульфидных продуктов обеспечивает получение меди в отдельных контурах переработки огарка и пылей, соответствующих их независимой работе в оптимальных режимах.

В оптимальном варианте осуществления способа количество передаваемой в никелевое производство меди дополнительно сокращается за счет предварительной кристаллизации медного купороса из отделяемой части циркулирующего по контуру переработки огарка раствора. Выделенный чистый купорос растворяется в оборотном растворе контура выщелачивания огарка, а на растворение пылей передается только обогащенный примесями маточный раствор от кристаллизации.

В отличие от ближайшего аналога на кристаллизацию подается богатый, близкий к пределу растворимости меди раствор от выщелачивания, а не обедненный медью раствор после электроэкстракции. Тогда для выделения купороса достаточно его охлаждения с минимальной выпаркой. Это объясняется резким снижением растворимости солей при охлаждении. В отличие от ближайшего аналога из отделяемого раствора экстракция кислоты не требуется, и медь из маточного раствора кристаллизации купороса дополнительно экстрагируется в контуре выщелачивания пылей. В отличие от ближайшего аналога снижаются энергозатраты на выпарку и ликвидируются операции экстракционного выделения кислоты. В отличие от ближайшего аналога в маточном растворе кристаллизации сохраняется избыток меди по сравнению с примесями, поэтому получают значительно более чистый медный купорос и сокращают частичный возврат примесей с грязным купоросом в основное производство. Тем самым сокращают количество растворов, поступающих на выпарку.

Выход пылей при обжиге медных сульфидных материалов определяется многими факторами, в частности свойствами исходного материала, режимами обжига, особенностями конструкции печи и систем пылеулавливания. В общем случае выход пылей может превышать выход огарка. Однако основная часть пыли обычно возвращается на обжиг и только малая ее часть, улавливаемая системой тонкой пылеочистки, обогащена вредными, в частности селеном, теллуром или более растворимыми примесями. Растворимость железа и никеля из пылей существенно превышает растворимость из огарка. Традиционно выход таких пылей составляет от 5 до 20% от выхода огарка. Только их целесообразно перерабатывать в отдельном контуре.

Как и в ближайшем аналоге из усредненного остатка выщелачивания огарка и пылей флотационным способом может быть выделен концентрат драгоценных металлов, а камерный продукт, содержащий преимущественно цветные металлы, может перерабатываться на файнштейн.

Предлагаемым способом могут быть переработаны различные сульфидные материалы, в частности, медный концентрат от флотационного разделения фанштейна, содержащий никель медный штейн или белый матт, представляющий собой медный штейн после пирометаллургического удаления из него основной массы железа (конвертирования).

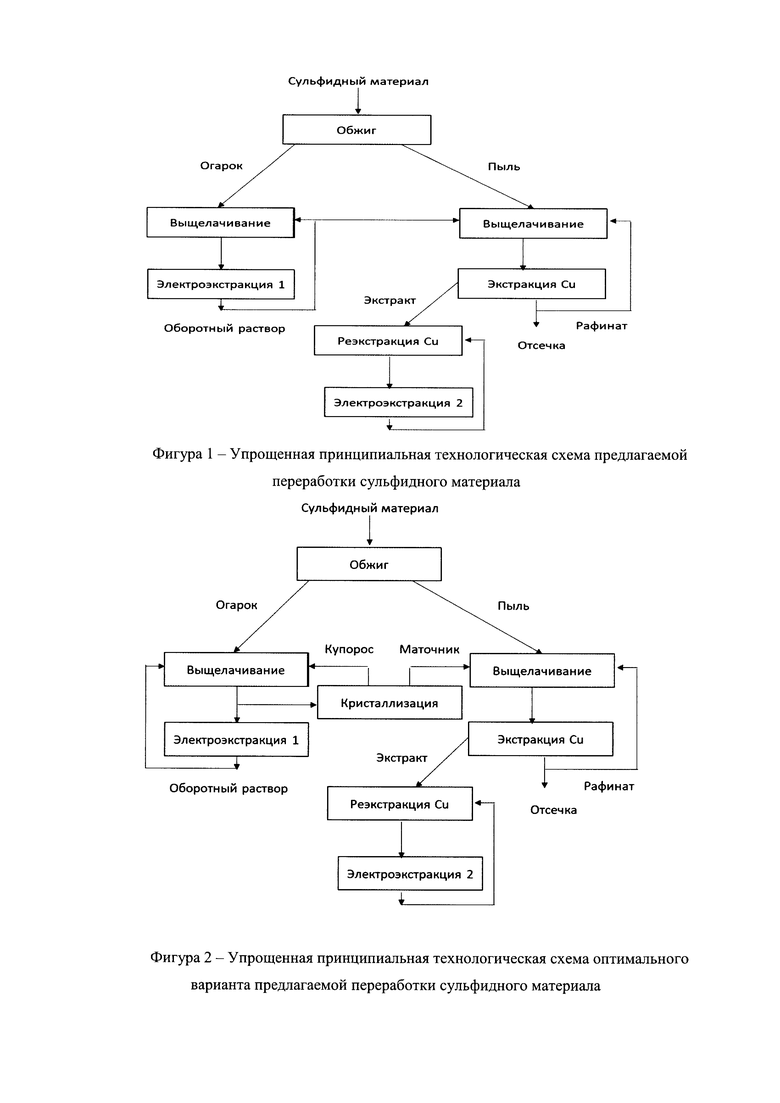

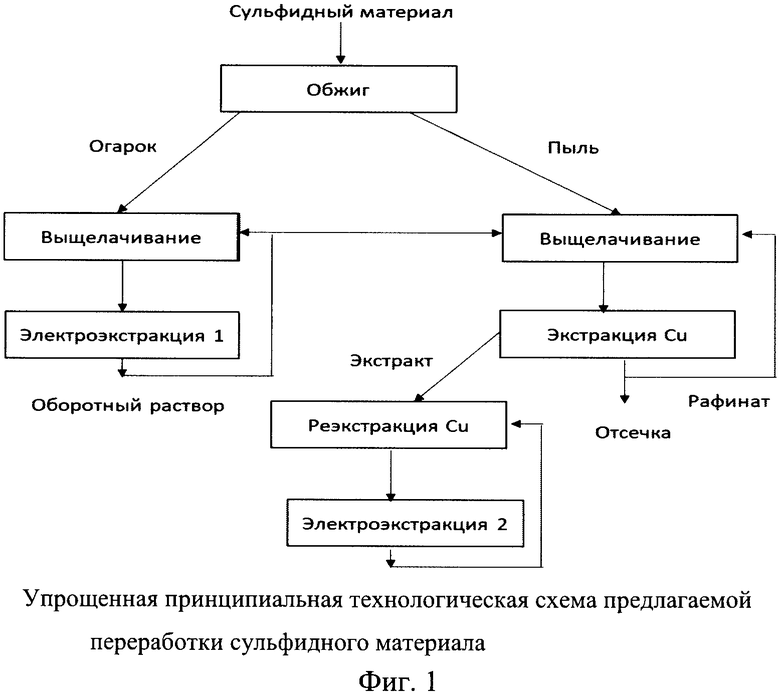

Упрощенная принципиальная технологическая схема переработки сульфидного материала поясняется следующими технологическим схемами (чертежами):

- на фиг. 1 представлена упрощенная принципиальная технологическая схема предлагаемой переработки сульфидного материала;

- на фиг. 2 представлена упрощенная принципиальная технологическая схема оптимального варианта предлагаемой переработки сульфидного материала.

Осуществление предлагаемого способа.

Приведено осуществление предлагаемого способа переработки медного концентрата от флотационного разделения файнштейна в качестве исходного материала. Таким же образом способ может быть осуществлен с содержащим никель медным штейном, в том числе белым маттом.

Медный концентрат от флотационного разделения файнштейна обжигают в печи кипящего слоя (КС) при температуре в слое кипящего материала 870-930°С до остаточного содержания серы в огарке около 0,1%. Газы обжига после очисти от пыли направляют на производство серной кислоты. В результате обжига получают огарок и обогащенные до 2,0% серы тонкие пыли. Выход тонких пылей составляет 15,5% от выхода огарка.

Упрощенная принципиальная технологическая схема предлагаемой переработки иллюстрирует фигура 1. Способ предусматривает два контура производства меди: электрокстракцией 1 из огарка и электроэкстракцией 2 из пылей.

Огарок выщелачивают в оборотном растворе контура переработки огарка - растворе после электроэкстракции меди 1. Остаток выщелачивания огарка сгущают и направляют на совместную с остатком выщелачивания пылей водную промывку и флотацию. После контрольной фильтрации раствор выщелачивания огарка направляют на электроэкстракцию меди 1. Питание ванн осуществляется электролитом, полученным усреднением фильтрата контрольной фильтрации и отходящего из ванн электролита. Получают товарную медь в ваннах с анодами из сплава на основе свинца. Отходящий из ванн кислый электролит частично смешивают с фильтратом контрольной фильтрации, частично возвращают на выщелачивание огарка, а частично отделяется на выщелачивание пылей.

Пыли обжига выщелачивают в части рафината экстракции меди совместно с осекаемой частью электролита электроэкстракции меди 1. Остаток выщелачивания пылей сгущают и направляют на совместную с остатком выщелачивания огарка водную промывку и флотацию. Фильтрат контрольной фильтрации раствора от выщелачивания пылей направляют на выделение меди жидкостной экстракцией. Экстракцию осуществляют экстрагентом на основе модифицированных оксиоксимов (Acorga М5640, производства Cytec InD, или аналог) концентрацией 30% об. в виде раствора в углеводородном разбавителе. Рафинат после экстракции меди возвращают на выщелачивание пылей, а часть его отделяется из производства меди и направляется в производство никеля. Реэкстракцию меди проводят частью отходящего из ванн обособленной электроэкстракции меди 2 электролита. Полученный реэкстракт, усредняют с частью отходящего из ванн обособленной электроэкстракции меди 2 электролита и в качестве питания подают в ванны электроэкстракции меди 2. Получают товарную медь в ваннах с анодами из сплава на основе свинца. Отходящий из ванн кислый электролит частично смешивают с реэкстрактом, а частично возвращают на реэкстракцию меди.

Из пульпы совместно промытых остатков выщелачивания огарка и пылей флотационным способом выделяют концентрат ДМ. Хвосты флотации направляют на производство вторичного файнштейна.

В оптимальном варианте предлагаемый способ дополняется выпаркой и кристаллизацией медного купороса из части растворов от выщелачивания огарка. При этом на выщелачивание пылей направляется не отделяемая часть отходящего из ванн электроэсктракции меди 1 электролита, а маточный раствор кристаллизации купороса.

Упрощенная принципиальная технологическая схема оптимального варианта предлагаемой переработки медного концентрата от флотационного разделения файнштейна иллюстрирует фигура 2. Способ также предусматривает два контура производства меди: электрокстракцией 1 из огарка и электроэкстракцией 2 из пылей.

Огарок выщелачивают в оборотном растворе контура переработки огарка - растворе после электроэкстракции меди 1. Остаток выщелачивания огарка сгущают и направляют на совместную с остатком выщелачивания пылей водную промывку и флотацию. После контрольной фильтрации основную часть раствора выщелачивания огарка направляют на электроэкстракцию меди 1. Часть раствора выщелачивания после контрольной фильтрации в количестве 3,5-4,0% направляют на вакуумную выпарку и кристаллизацию медного купороса, которую осуществляют при комнатной температуре. В результате кристаллизации получают маточный раствор, который направляют на выщелачивание пылей, и кристаллы медного купороса, которые растворяют, а раствор объединяют с раствором, поступающим на контрольную фильтрацию. Питание ванн осуществляется электролитом, полученным усреднением фильтрата контрольной фильтрации и отходящего из ванн электролита. Получают товарную медь в ваннах с анодами из сплава на основе свинца. Отходящий из ванн кислый электролит частично смешивают с фильтратом контрольной фильтрации, а частично возвращают на выщелачивание огарка.

Пыли обжига выщелачивают в части рафината экстракции меди совместно с маточным раствором кристаллизации медного купороса. Остаток выщелачивания пылей сгущают и направляют на совместную с остатком выщелачивания огарка водную промывку и флотацию. Фильтрат контрольной фильтрации раствора от выщелачивания пылей направляют на выделение меди жидкостной экстракцией. Экстракцию осуществляют экстрагентом на основе модифицированных оксиоксимов (Acorga М5640, производства Cytec InD, или аналог) концентрацией 30% об. в виде раствора в углеводородном разбавителе. Рафинат после экстракции меди возвращают на выщелачивание пылей, а часть его отделяется из производства меди и направляется в производство никеля. Реэкстракцию меди проводят частью отходящего из ванн обособленной электроэкстракции меди 2 электролита. Полученный реэкстракт, усредняют с частью отходящего из ванн обособленной электроэкстракции меди 2 электролита и в качестве питания подают в ванны электроэкстракции меди 2. Получают товарную медь в ваннах с анодами из сплава на основе свинца. Отходящий из ванн кислый электролит частично смешивают с реэкстрактом, а частично возвращают на реэкстракцию меди.

Пример 1. Осуществление способа по ближайшему аналогу.

Медный концентрат от флотационного разделения файнштейна, содержащий, %: Cu - 70,7; Ni - 3,9; Fe - 3,9; S - 21,0 обжигают в печи кипящего слоя (КС) при температуре в слое кипящего материала 870-930°С до остаточного содержания серы в огарке около 0,1%. Газы обжига после очисти от пыли направляют на производство серной кислоты. В результате обжига получают огарок, состава, %: Cu - 71,3; Ni - 3,9; Fe - 3,9, и обогащенные до 2,0% серы тонкие пыли, состава, %: Cu - 68,7; Ni - 4,4; Fe - 4,4. Выход тонких пылей составляет 15,5% от выхода огарка.

Пыль и огарок выщелачивают совместно при температуре 70-80°С в оборотном растворе после электроэкстракции меди, состава, г/л: Cu - 35; H2SO4 - 120. Остаток выщелачивания сгущают и направляют на водную промывку и флотацию. После контрольной фильтрации раствор выщелачивания огарка, состава, г/л: Cu - 100; H2SO4 - 15 направляют на электроэкстракцию меди. Питание ванн осуществляется электролитом, полученным усреднением фильтрата контрольной фильтрации и отходящего из ванн электролита. При плотности тока 270-300 А/м2 получают товарную медь в ваннах с анодами из сплава на основе свинца. Раствор питания ванн имеет состав, г/л: Cu - 40; Ni - 20; H2SO4 - 112. Раствор в ванне имеет состав, г/л: Cu - 35; Ni - 20; H2SO4 - 120. Отходящий из ванн электролит частично смешивают с фильтратом контрольной фильтрации, частично возвращают на выщелачивание огарка, а частично, отделяется на переработку. Количество отделяемого на переработку раствора определяется по максимально допустимому содержанию никеля в циркулирующих растворах, равному 20 г/л, составляя 1,45 м3/т товарной меди. При этом содержание железа в циркулирующих растворах составляет 2,4 г/л.

Отделяемую часть отходящего из ванн электролита упаривают в 3 раза до концентрации кислоты 360 г/л. Охлаждают и кристаллизуют медный купорос. Купорос отделяют от маточного раствора и передают в схему выщелачивания огарка. Серную кислоту из маточного раствора извлекают жидкостной экстракцией. В качестве экстрагента используют смесь, содержащую, % об.: 30 - триалкиламинов, фракции С7-С9 и 70 - изо-октилового спирта. Реэкстракцию кислоты осуществляют водой. В результате экстракции получают реэкстракт, состава, г/л: Cu - 0,4; Ni - 2,1; Fe - 0,2; H2SO4 - 135, который возвращают на выщелачивание огарка и рафинат, состава, г/л: Cu - 11,5; Ni - 32,5; Fe - 3,6; H2SO4 - 157, который передается в никелевое производство. Отношение никеля к меди в направляемом в никелевое производство рафинате составляет 2,8 т/т.

Из пульпы промытых остатков выщелачивания огарка и пылей флотационным способом выделяют концентрат ДМ. Хвосты флотации направляют на производство вторичного файнштейна.

Электроэкстракцией получают товарную медь, медные катоды марки, М0к по ГОСТ 546-2001. Медные катоды не соответствуют высшей марке М00к по содержанию селена, регламентируемого на уровне не более 0,00020%. Причина загрязнения медных катодов в повышенном переходе в растворы селена из обогащенных им пылей обжига.

Пример 2. Осуществление предлагаемого способа.

Медный концентрат от флотационного разделения файнштейна, содержащий, %: Cu - 70,7; Ni - 3,9; Fe - 3,9; S - 21,0 обжигают в печи кипящего слоя (КС) при температуре в слое кипящего материала 870-930°С до остаточного содержания серы в огарке около 0,1%. Газы обжига после очисти от пыли направляют на производство серной кислоты. В результате обжига получают огарок, состава, %: Cu - 71,3; Ni - 3,9; Fe - 3,9, и обогащенные до 2,0% серы тонкие пыли, состава, %: Cu - 68,7; Ni - 4,4; Fe - 4,4. Выход тонких пылей составляет 15,5% от выхода огарка.

Таким образом, исходный материал и условия его обжига, как количество и качество огарка и пылей, совпадают с примером 1.

Огарок выщелачивают при температуре 70-80°С оборотном растворе контура переработки огарка - растворе после электроэкстракции меди 1, состава, г/л: Cu - 35; H2SO4 - 120. Остаток выщелачивания огарка сгущают и направляют на совместную с остатком выщелачивания пылей водную промывку и флотацию. После контрольной фильтрации раствор выщелачивания огарка состава: г/л: Cu - 100; H2SO4 - 15 направляют на электроэкстракцию меди 1. Питание ванн осуществляется электролитом, полученным усреднением фильтрата контрольной фильтрации и отходящего из ванн электролита. Получают товарную медь в ваннах с анодами из сплава на основе свинца. Раствор питания ванн имеет состав, г/л: Cu - 40; Ni - 20,0; H2SO4 - 112. Раствор в ванне имеет состав, г/л: Cu - 35; Ni - 20,0; H2SO4 - 120. Отходящий из ванн кислый электролит частично смешивают с фильтратом контрольной фильтрации, частично возвращают на выщелачивание огарка, а частично отделяется на выщелачивание пылей. Количество отделяемого на выщелачивание пылей раствора составило 0,66 м3/т товарной меди, получаемой в контуре переработки огарка. Оно определяется по максимально допустимому, равному 20 г/л содержанию никеля в циркулирующих в контуре переработки огарка растворах. При этом содержание железа в циркулирующих растворах составляет 1,4 г/л.

Пыли обжига выщелачивают при температуре 70-80°С в части рафината экстракции меди, состава, г/л: Cu - 2; Ni - 16; H2SO4 - 50 совместно с отделяемой частью электролита контура переработки огарка (электроэкстракции меди -1). Остаток выщелачивания пылей сгущают и направляют на совместную с остатком выщелачивания огарка водную промывку и флотацию. Фильтрат контрольной фильтрации раствора от выщелачивания пылей, состава, г/л: Cu - 32; Ni - 16; H2SO4 - 3,5 направляют на выделение меди жидкостной экстракцией. Экстракцию осуществляют на трех ступенях экстрагентом на основе модифицированных оксиоксимов (Acorga М5640, производства Cytec InD, или аналог) концентрацией 30% об. в виде раствора в углеводородном разбавителе. Рафинат после экстракции меди возвращают на выщелачивание пылей, а часть его отделяется из производства меди и направляется в производство никеля. Реэкстракцию меди проводят частью отходящего из ванн обособленной электроэкстракции меди 2 электролита на двух ступенях. Полученный реэкстракт, состава, г/л: Cu - 50; Ni - 8; Fe - 0,5; H2SO4 - 147 усредняют с частью отходящего из ванн обособленной электроэкстракции меди 2 электролита и в качестве питания подают в ванны электроэкстракции меди 2. При плотности тока 270-300 А/м2 получают товарную медь в ваннах с анодами из сплава на основе свинца. Раствор питания ванн имеет состав, г/л: Cu - 40; Ni - 8; Fe - 0,5; H2SO4 - 162. Отходящий из ванн электролит, состава, г/л: Cu - 35; Ni - 8; Fe - 0,5; H2SO4 - 170, частично смешивают с реэкстрактом, а частично возвращают на реэкстракцию меди.

Количество отделяемого в никелевое производство рафината определяется постоянством солесодержания (суммарного содержания сульфатов) в растворах контура переработки пылей. Отношение никеля к меди в направляемом в никелевое производство рафинате составляет 3,7 т/т.

Из пульпы совместно промытых остатков выщелачивания огарка и пылей флотационным способом выделяют концентрат ДМ. Хвосты флотации направляют на производство вторичного файнштейна.

Электроэкстракцией получают товарную медь, медные катоды марки, М00к по ГОСТ 546-2001.

Пример 3. Осуществление предлагаемого способа.

В оптимальном варианте предлагаемый способ дополняется выпаркой и кристаллизацией медного купороса из части растворов от выщелачивания огарка. При этом на выщелачивание пылей направляется не часть отходящего из ванн электроэсктракции меди -1 электролита, а маточный раствор кристаллизации купороса.

Исходный материал и условия его обжига, как количество и качество огарка и пылей, совпадают с примером 1.

Огарок выщелачивают при температуре 70-80°С в оборотном растворе контура переработки огарка - растворе после электроэкстракции меди 1, состава, г/л: Cu - 35; H2SO4 - 120. Остаток выщелачивания огарка сгущают и направляют на совместную с остатком выщелачивания пылей водную промывку и флотацию. После контрольной фильтрации основную часть раствора выщелачивания огарка, состава, г/л: Cu - 100; H2SO4 - 15 направляют на электроэкстракцию меди 1. Часть раствора выщелачивания после контрольной фильтрации в количестве 0,66 м3/т катодной меди, производимой в контуре переработки огарка, направляют на вакуумную выпарку и кристаллизацию медного купороса, которую осуществляют при температуре 20°С. В результате кристаллизации получают маточный раствор, состава, г/л: Cu - 42; Ni - 26; Fe - 1,8; H2SO4 - 20, который направляют на выщелачивание пылей, и кристаллы медного купороса, которые растворяют и объединяют с раствором, поступающим на контрольную фильтрацию. Питание ванн осуществляется электролитом, полученным усреднением фильтрата контрольной фильтрации и отходящего из ванн электролита. При плотности тока 270-300 А/м2 получают товарную медь в ваннах с анодами из сплава на основе свинца. Раствор питания ванн имеет состав, г/л: Cu - 40; Ni - 20,0; H2SO4 - 112. Раствор в ванне имеет состав, г/л: Cu - 35; Ni - 20,0; H2SO4 - 120. Отходящий из ванн электролит частично смешивают с раствором выщелачивания, а частично возвращают на выщелачивание огарка. Количество направляемого на выпарку раствора определяется по максимально допустимому, равному 20 г/л содержанию никеля в циркулирующих в контуре переработки огарка растворах. При этом содержание железа в циркулирующих растворах составило 1,4 г/л.

Пыли обжига выщелачивают при температуре 70-80°С в части рафината экстракции меди, состава, г/л: Cu - 2; Ni - 18; Fe - 2,0; H2SO4 - 50 совместно с маточным раствором кристаллизации медного купороса. Остаток выщелачивания пылей сгущают и направляют на совместную с остатком выщелачивания огарка водную промывку и флотацию. Фильтрат контрольной фильтрации раствора от выщелачивания пылей, состава, г/л: Cu - 32; Ni - 18; Fe - 2,0; H2SO4 - 3,5 направляют на выделение меди жидкостной экстракцией. Экстракцию осуществляют на трех ступенях экстрагентом на основе модифицированных оксиоксимов (Acorga М5640, производства Cytec InD. или аналог) в виде раствора в углеводородном разбавителе с концентрацией 30%. Рафинат после экстракции меди возвращают на выщелачивание пылей, а часть его отделяется из производства меди и направляется в производство никеля. Реэкстракцию меди проводят частью отходящего из ванн обособленной электроэкстракции меди 2 электролита на двух ступенях. Полученный реэкстракт, состава, г/л: Cu - 50; Ni - 8; Fe - 0,5; H2SO4 - 147 усредняют с частью отходящего из ванн обособленной электроэкстракции меди 2 электролита и в качестве питания подают в ванны электроэкстракции меди 2. При плотности тока 270-300 А/м2 получают товарную медь в ваннах с анодами из сплава на основе свинца. Раствор питания ванн имеет состав, г/л: Cu - 40; Ni - 8; Fe - 0,5; H2SO4 - 162. Отходящий из ванн электролит, состава, г/л: Cu - 35; Ni - 8; Fe - 0,5; H2SO4 - 170, частично смешивают с реэкстрактом, а частично возвращают на реэкстракцию меди. Товарную медь получают в ваннах с нерастворимыми анодами из сплава на основе свинца при плотности тока 270-300 А/м2.

Количество отделяемого в никелевое производство рафината определяется постоянством солесодержания (суммарного содержания сульфатов) в растворах контура переработки пылей. Отношение никеля к меди в направляемом в никелевое производство рафинате составляет 9,1 т/т.

Из пульпы совместно промытых остатков выщелачивания огарка и пылей флотационным способом выделяют концентрат ДМ. Хвосты флотации направляют на производство вторичного файнштейна.

Электроэкстракцией получают товарную медь, медные катоды марки, М00к по ГОСТ 546-2001.

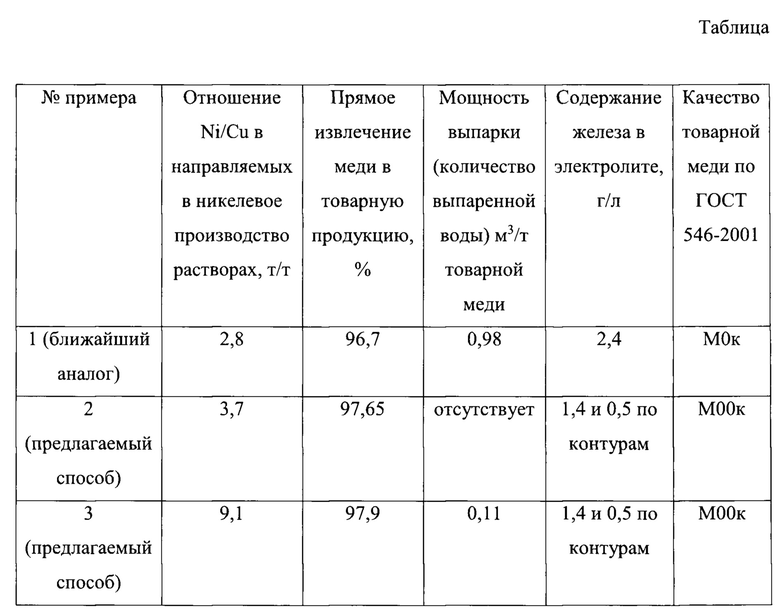

Сопоставление различающихся показателей переработки медного концентрата от флотационного разделения файнштейна приведено в Таблице. Видно, что при одинаковых показателях обжига и выщелачивания одинакового исходного материала, по предлагаемому способу увеличивается отношение никеля к меди в передаваемых в никелевое производство растворах, что объясняет увеличение прямого извлечения меди в товарную продукцию. По предлагаемому способу снижается содержание железа в электролитах ванн электроэкстракции меди, что увеличивает выход по току меди. Также по предлагаемому способу сокращается мощность выпарки, либо она полностью исключается. Кроме того, по предлагаемому способу из исходного загрязненного примесями материала получают медь высшей марки.

Пример 4. Осуществление предлагаемого способа.

Переработка маложелезистого медно-никелевого штейна (белого матта) - продукта плавки в печи Ванюкова (ПВ) и последующего конвертирования.

Белый матт, содержащий, %: Cu - 72,5; Ni - 3,7; Fe - 4,0; S - 19,3 обжигают в печи кипящего слоя (КС) при температуре в слое кипящего материала 850-880°С до остаточного содержания серы в огарке около 0,1%. Газы обжига после очисти от пыли направляют на производство серной кислоты. В результате обжига получают огарок, состава, %: Cu - 72,0; Ni - 3,6; Fe - 4,0 и обогащенные до 2,0% серы тонкие пыли, состава, %: Cu - 70; Ni - 3,6; Fe - 3,9. Выход тонких пылей составляет 11,4% от выхода огарка.

Огарок выщелачивают при температуре 70-80°С в оборотном растворе контура переработки огарка - растворе после электроэкстракции меди 1, состава, г/л: Cu - 35; H2SO4 - 120. Остаток выщелачивания огарка сгущают и направляют на совместную с остатком выщелачивания пылей водную промывку и флотацию. После контрольной фильтрации основную часть раствора выщелачивания огарка, состава, г/л: Cu - 100; H2SO4 - 15 направляют на электроэкстракцию меди 1. Часть раствора выщелачивания после контрольной фильтрации в количестве 0,5 м3/т катодной меди, производимой в контуре переработки огарка, направляют на вакуумную выпарку и кристаллизацию медного купороса, которую осуществляют при температуре 20°С. В результате кристаллизации получают маточный раствор, состава, г/л: Cu - 42; Ni - 26; Fe - 2,4; H2SO4 - 21, который направляют на выщелачивание пылей, и кристаллы медного купороса, которые растворяют и объединяют с раствором, поступающим на контрольную фильтрацию. Питание ванн осуществляется электролитом, полученным усреднением фильтрата контрольной фильтрации и отходящего из ванн электролита. При плотности тока 270-300 А/м2 получают товарную медь в ваннах с анодами из сплава на основе свинца. Раствор питания ванн имеет состав, г/л: Cu - 40; Ni - 20,0; H2SO4 - 112. Раствор в ванне имеет состав, г/л: Cu - 35; Ni - 20,0; H2SO4 - 120. Отходящий из ванн электролит частично смешивают с раствором выщелачивания, а частично возвращают на выщелачивание огарка. Количество направляемого на выпарку раствора определяется по максимально допустимому, равному 20 г/л содержанию никеля в циркулирующих в контуре переработки огарка растворах. При этом содержание железа в циркулирующих растворах составило 1,8 г/л.

Пыли обжига выщелачивают при температуре 70-80°С в части рафината экстракции меди, состава, г/л: Cu - 2; Ni - 15; Fe - 1,5; H2SO4 - 50 совместно с маточным раствором кристаллизации медного купороса. Остаток выщелачивания пылей сгущают и направляют на совместную с остатком выщелачивания огарка водную промывку и флотацию. Фильтрат контрольной фильтрации раствора от выщелачивания пылей, состава, г/л: Cu - 32; Ni - 15; Fe -1,5; H2SO4 - 3,7 направляют на выделение меди жидкостной экстракцией. Экстракцию осуществляют на трех ступенях экстрагентом на основе модифицированных оксиоксимов (Acorga М5640, производства Cytec InD. или аналог) в виде раствора в углеводородном разбавителе с концентрацией 30%. Рафинат после экстракции меди возвращают на выщелачивание пылей, а часть его отделяется из производства меди и направляется в производство никеля. Реэкстракцию меди проводят частью отходящего из ванн обособленной электроэкстракции меди 2 электролита на двух ступенях. Полученный реэкстракт, состава, г/л: Cu - 50; Ni - 10; Fe - 1,0; H2SO4 - 147 усредняют с частью отходящего из ванн обособленной электроэкстракции меди 2 электролита и в качестве питания подают в ванны электроэкстракции меди 2. При плотности тока 270-300 А/м2 получают товарную медь в ваннах с анодами из сплава на основе свинца. Раствор питания ванн имеет состав, г/л: Cu - 40; Ni - 10; Fe - 1,0; H2SO4 - 162. Отходящий из ванн электролит, состава, г/л: Cu - 35; Ni - 10; Fe - 1,0; H2SO4 - 170, частично смешивают с реэкстрактом, а частично возвращают на реэкстракцию меди. Товарную медь получают в ваннах с нерастворимыми анодами из сплава на основе свинца при плотности тока 270-300 А/м2.

Количество отделяемого в никелевое производство рафината определяется постоянством солесодержания (суммарного содержания сульфатов) в растворах контура переработки пылей. Отношение никеля к меди в направляемом в никелевое производство рафинате составляет 7,5 т/т.

Из пульпы совместно промытых остатков выщелачивания огарка и пылей флотационным способом выделяют концентрат ДМ. Хвосты флотации направляют на производство вторичного файнштейна.

Электроэкстракцией получают товарную медь, медные катоды марки, М00к по ГОСТ 546-2001. Прямое извлечение меди составило 97,4%.

Пример 5. Осуществление предлагаемого способа.

Переработка медно-никелевого штейна - продукта плавки в печи Ванюкова (ПВ).

Медный штейн, содержащий, %: Cu - 58,5; Ni - 3,04; Fe - 14,2; S - 23,2 обжигают в печи кипящего слоя (КС) при температуре в слое кипящего материала 840-870°С до остаточного содержания серы в огарке около 0,5%. Газы обжига после очисти от пыли направляют на производство серной кислоты. В результате обжига получают огарок, состава, %: Cu - 60,2; Ni - 3,1; Fe - 14,6 и обогащенные до 3,0% серы тонкие пыли, состава, %: Cu - 61,1; Ni - 3,2; Fe - 14,9. Выход тонких пылей составляет 10,9% от выхода огарка.

Огарок выщелачивают при температуре 70-80°С в оборотном растворе контура переработки огарка - растворе после электроэкстракции меди 1, состава, г/л: Cu - 35; H2SO4 - 110. Из пульпы выщелачивания избытком огарка при продуве пульпы кислородом при рН 2,0-2,5 осаждают железо до остаточного его содержания 2,0 г/л. Совместный остаток выщелачивания огарка и железоочистки сгущают и направляют на совместную с остатком выщелачивания пылей водную промывку и флотацию. После контрольной фильтрации основную часть раствора выщелачивания огарка, состава, г/л: Cu - 97; H2SO4 - 0 направляют на электроэкстракцию меди 1. Часть фильтрата контрольной фильтрации (в количестве 0,8 м3/т катодной меди, производимой в контуре переработки огарка), направляют на вакуумную выпарку и кристаллизацию медного купороса, которую осуществляют при температуре 20°С. В результате кристаллизации получают маточный раствор, состава, г/л: Cu - 40; Ni - 28,8; Fe - 4,0; H2SO4 - 0, который направляют на выщелачивание пылей, и кристаллы медного купороса, которые растворяют и объединяют с раствором, поступающим на контрольную фильтрацию. Питание ванн осуществляется электролитом, полученным усреднением фильтрата контрольной фильтрации и отходящего из ванн электролита. При плотности тока 270-300 А/м2 получают товарную медь в ваннах с анодами из сплава на основе свинца. Раствор питания ванн имеет состав, г/л: Cu - 40; Ni - 15,0; H2SO4 - 102. Раствор в ванне имеет состав, г/л: Cu - 35; Ni - 15,0; H2SO4 - 110. Отходящий из ванн электролит частично смешивают с раствором выщелачивания, а частично возвращают на выщелачивание огарка. Количество направляемого на выпарку раствора составило 0,8 м3/т товарной меди, производимой в контуре переработки огарка. Оно определяется количеством растворов, образующихся при совместной промывке остатков выщелачивания огарка и пылей. При этом содержание никеля в циркулирующих в контуре переработки огарка растворах составило 15 г/л.

Пыли обжига выщелачивают при температуре 70-80°С в части рафината экстракции меди, состава, г/л: Cu - 2; Ni - 27; Fe - 9,7; H2SO4 - 50 совместно с маточным раствором кристаллизации медного купороса. Остаток выщелачивания пылей сгущают и направляют на совместную с остатком выщелачивания огарка водную промывку и флотацию. Фильтрат контрольной фильтрации раствора от выщелачивания пылей, состава, г/л: Cu - 35,8; Ni - 27; Fe - 9,7; H2SO4 - 3,5 направляют на выделение меди жидкостной экстракцией. Экстракцию осуществляют на трех ступенях экстрагентом на основе модифицированных оксиоксимов (Acorga М5640, производства Cytec InD. или аналог) в виде раствора в углеводородном разбавителе с концентрацией 30%. Рафинат после экстракции меди возвращают на выщелачивание пылей, а часть его отделяется из производства меди и направляется в производство никеля. Реэкстракцию меди проводят частью отходящего из ванн обособленной электроэкстракции меди 2 электролита на двух ступенях. Полученный реэкстракт, состава, г/л: Cu - 45,5; Ni - 10; Fe - 1,0; H2SO4 - 154 усредняют с частью отходящего из ванн обособленной электроэкстракции меди 2 электролита и в качестве питания подают в ванны электроэкстракции меди 2. При плотности тока 270-300 А/м2 получают товарную медь в ваннах с анодами из сплава на основе свинца. Раствор питания ванн имеет состав, г/л: Cu - 40; Ni - 10; Fe - 1,0; H2SO4 - 162. Отходящий из ванн электролит, состава, г/л: Cu - 35; Ni - 10; Fe - 1,0; H2SO4 - 170, частично смешивают с реэкстрактом, а частично возвращают на реэкстракцию меди. Товарную медь получают в ваннах с нерастворимыми анодами из сплава на основе свинца при плотности тока 270-300 А/м2.

Количество отделяемого в никелевое производство рафината определяется постоянством солесодержания (суммарного содержания сульфатов) в растворах контура переработки пылей. Отношение никеля к меди в направляемом в никелевое производство рафинате составило 13,5 т/т.

Из пульпы совместно промытых остатков выщелачивания огарка и пылей флотационным способом выделяют концентрат ДМ. Хвосты флотации направляют на производство вторичного файнштейна.

Электроэкстракцией получают товарную медь, медные катоды марки, М00к по ГОСТ 546-2001. Прямое извлечение меди составило 94,0%.

Пониженное извлечение объясняется высоким содержанием железа в исходном материале. При выщелачивании огарка и пылей часть меди сохраняется в остатке выщелачивания в форме упорных к растворению ферритов, которые формируются при обжиге. В тоже время, в раствор переходит много железа, которое повторно осаждают огарком. При этом в нерастворимом остатке сохраняется дополнительное количество меди огарка.

Таким образом, предложенный способ переработки медно-никелевых сульфидных материалов позволяет улучшить технические показатели переработки медно-никелевых сульфидных материалов, в частности повысить прямое извлечение меди в товарную продукцию, сократить потери меди и иных ценных компонентов, сократить мощность выпарки, снизить незавершенное производство по цветным и драгоценным металлам, за счет сокращения оборотов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕДНОГО КОНЦЕНТРАТА ОТ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ ФАЙНШТЕЙНА | 2007 |

|

RU2341573C1 |

| Способ переработки медьсодержащих материалов с выделением концентрата драгоценных металлов | 2020 |

|

RU2745389C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ СУЛЬФИДНОГО МЕДНО-НИКЕЛЕВОГО СЫРЬЯ | 2010 |

|

RU2444573C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ И КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНА | 2009 |

|

RU2415956C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ НИКЕЛЬ, КОБАЛЬТ И ЖЕЛЕЗО | 2001 |

|

RU2171856C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ ИЗ СУЛЬФАТСОДЕРЖАЩЕЙ ПЫЛИ МЕДНОГО ПРОИЗВОДСТВА | 2007 |

|

RU2348714C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ НИКЕЛЕВЫХ КОНЦЕНТРАТОВ | 2015 |

|

RU2588904C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО НИКЕЛЕВОГО СЫРЬЯ | 2013 |

|

RU2533294C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО НИКЕЛЯ | 2001 |

|

RU2191850C1 |

| Способ переработки никельсодержащих сульфидных медных концентратов | 2016 |

|

RU2639195C1 |

Способ переработки медно-никелевых сульфидных материалов может быть использован в цветной металлургии при переработке медно-никелевых сульфидных материалов. Переработка медно-никелевых сульфидных материалов включает окислительный обжиг материала с получением огарка, выщелачивание огарка оборотным раствором, отделение остатка выщелачивания и электроэкстракцию меди из раствора выщелачивания. Огарок и образующиеся при обжиге пыли выщелачивают раздельно. Пыли выщелачивают в оборотном медном рафинате совместно с отделяемой частью раствора контура переработки огарка, в качестве которой используют часть поступающего на выщелачивание раствора после электроэкстракции меди. Отделяют остаток выщелачивания пылей. Из раствора выщелачивания пылей выделяют медь жидкостной экстракцией с последующей отдельной электроэкстракцией меди из оборотного реэкстракта. После этого часть рафината отделяют для передачи в никелевое производство. Способ позволяет повысить показатели производства, в частности повышение прямого извлечения меди в товарную продукцию, сократить потери меди и иных ценных компонентов, сократить незавершенные производства по цветным и драгоценным металлам за счет сокращения оборотов. 2 з.п. ф-лы, 2 ил., 1 табл., 5 пр.

1. Способ переработки медно-никелевых сульфидных материалов, включающий окислительный обжиг материала с получением огарка, выщелачивание огарка оборотным раствором, отделение остатка выщелачивания, электроэкстракцию меди из раствора выщелачивания, отличающийся тем, что огарок и образующиеся при обжиге пыли выщелачивают раздельно, причем пыли выщелачивают в оборотном медном рафинате совместно с отделяемой частью раствора контура переработки огарка, в качестве которой используют часть поступающего на выщелачивание раствора после электроэкстракции меди, отделяют остаток выщелачивания пылей, из раствора выщелачивания пылей выделяют медь жидкостной экстракцией с последующей отдельной электроэкстракцией меди из оборотного реэкстракта, затем отделяют часть рафината для передачи в никелевое производство.

2. Способ по п. 1, отличающийся тем, что в качестве отделяемой части раствора контура переработки огарка используют маточный раствор кристаллизации части раствора от выщелачивания огарка.

3. Способ по п. 1 или 2, отличающийся тем, что в качестве перерабатываемых медно-никелевых сульфидных материалов используют медный концентрат от флотационного разделения файнштейна, или содержащий никель медный штейн, в том числе белый матт.

| СПОСОБ ПЕРЕРАБОТКИ МЕДНОГО КОНЦЕНТРАТА ОТ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ ФАЙНШТЕЙНА | 2007 |

|

RU2341573C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ НИКЕЛЕВЫХ КОНЦЕНТРАТОВ | 2015 |

|

RU2588904C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ И КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНА | 2009 |

|

RU2415956C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ НИКЕЛЬ, КОБАЛЬТ И ЖЕЛЕЗО | 2001 |

|

RU2171856C1 |

| US 4828809 A, 09.05.1989. | |||

Авторы

Даты

2019-11-18—Публикация

2019-07-11—Подача