Изобретение относится к области цветной металлургии, в частности к способам получения катодного никеля из сульфидного медно-никелевого сырья.

Известен способ прямого хлоридного выщелачивания файнштейна, содержащего значительное количество меди, хлором, выделяющимся при электроэкстракции никеля из хлоридных растворов (Metall Bulletin Monthly Ferro-Alloys Supplement, Nov. l997, p. 27). Способ включает растворение материала, очистку растворов от примесей, обжиг остатка выщелачивания, содержащего медь, драгоценные металлы и серу, дальнейшее выщелачивание меди и получение остатка, содержащего драгоценные металлы.

Недостатком данного способа является необходимость операции обжига для удаления серы из материала, содержащего значительное количество драгметаллов. Кроме того, при хлоридном выщелачивании материалов, содержащих серу, часть ее окисляется хлором, что приводит к дополнительному его расходу и накоплению сульфатов в схеме электролиза никеля, а также необходимости вывода части растворов.

Известен способ прямого хлоридного выщелачивания маломедистого файнштейна хлором, выделяющимся при электроэкстракции никеля из хлоридных растворов (EPD Congr. 1992: Proc. Symp. TMS Annu. Meet., San Diego, Calif., March 1-5, 1992, Warrendale (Pa), c.713-727). Способ включает растворение материала, очистку растворов от примесей, высокотемпературную фильтрацию остатка выщелачивания для разделения серы и драгоценных металлов.

Недостатком данного способа являются потери драгоценных металлов с серой, а также указанное выше окисление серы хлором при растворении.

Наиболее близким к заявляемому изобретению является способ получения катодного никеля, состоящий из флотационного разделения файнштейна на никелевый и медный концентраты, окислительного обжига никелевого концентрата, восстановления закиси никеля, растворения ее в сернокислом электролите, очистки сульфатного анолита от железа, меди и кобальта и электроэкстракции никеля с нерастворимыми анодами (патент РФ 2141010, МПК С 25 С 1/08. Способ получения катодного никеля. Хагажеев Д.Т., Мироевский Г.П, Попов И.О., Онищин Б.П., Розенберг Ж.И., Рябко А.Г., БИ 31, 1999).

В данном способе получение электролита происходит путем растворения восстановленной закиси никеля в сернокислом электролите, получаемом при электролизе никеля.

Недостатком известного способа является то, что для растворения восстановленного материала в серной кислоте требуется использование дополнительного окислителя в виде кислорода или воздуха, что приводит к дополнительным эксплуатационным затратам. Кроме того, низкая эффективность окисления кислородом при нормальных условиях приводит к низкой скорости процессов сернокислотного растворения в целом, что требует больших объемов реакционного оборудования.

Технические возможности электролиза из сульфатных сред не позволяют получить концентрацию серной кислоты в отходящем из ванн электролите выше 50-100 г/л, что приводит к необходимости циркуляции больших объемов растворов через переделы растворения и очистки от примесей (15-33 м3 раствора на одну тонну производимого никеля). Эксплуатационные затраты и расходы реагентов на переделах очистки в значительной мере определяются объемами циркулирующих растворов. Указанные выше недостатки приводят к большим капитальным и эксплуатационным затратам на реализацию данной схемы.

Настоящее изобретение направлено на интенсификацию процессов растворения; снижение затрат реагентов и энергетических затрат на производство электролитного никеля и концентрата драгоценных металлов.

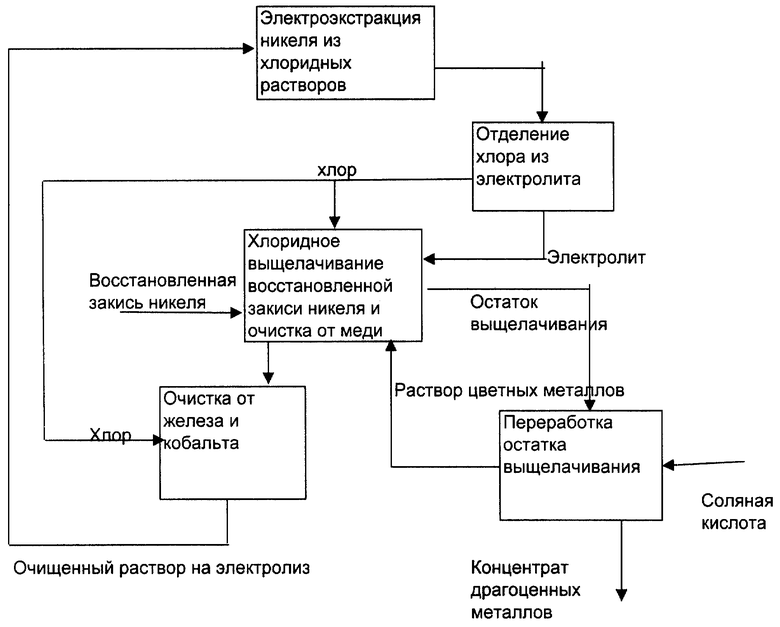

Предлагаемый способ включает флотационное разделение файнштейна на никелевый и медный концентраты, окислительный обжиг никелевого концентрата, восстановление продукта обжига, растворение его, очистку анолита от меди, железа и кобальта, электроэкстракцию никеля в ваннах с нерастворимыми анодами. В отличие от прототипа электроэкстракцию ведут из хлоридного раствора, полученного путем растворения хлором восстановленного продукта обжига, в котором доля окисленных металлов не превышает полуторакратной суммы железа и кобальта, а остаток выщелачивания перерабатывают с использованием соляной кислоты.

Высокая активность хлора как окислителя обеспечивает более высокую скорость растворения, по сравнению с прототипом. В процессе выщелачивания получаются растворы с высоким содержанием никеля 200-250 г/л, что снижает циркуляцию раствора через очистные переделы до 4-5 м3/т никеля.

Низкие расходы растворов через переделы очистки и более высокие относительные концентрации примесей позволяют снизить расходы реагентов и эксплуатационные затраты очистных переделов.

Остаток выщелачивания - окисленная часть закиси никеля растворяется в соляной кислоте с получением хлоридных растворов металлов и концентрата драгоценных металлов. Растворение окисленной части в кислоте может проводиться как одновременно с хлоридным растворением, так и в отдельном цикле.

Для сохранения баланса хлора и кислоты в схеме доля восстановленных металлов в восстановленном продукте обжига должна быть не ниже той, при которой обеспечивается полная утилизация выделяющего при электролизе никеля хлора на операциях растворения и очистки. Поскольку традиционные способы очистки предполагают осаждение железа и кобальта в трехвалентном состоянии, на окисление которых используется хлор, то указанное выше требование будет удовлетворено, если общее количество окисленных металлов в восстановленном продукте обжига не будет превышать полуторакратной суммы железа и кобальта.

При более низкой степени восстановления, чем заявлено, количество хлора, выделяющегося при электролизе, превысит его потребление на растворение восстановленной части материала и операции очистки, что приведет к необходимости дополнительных затрат на утилизацию избытков хлора или его конверсию в соляную кислоту.

Принципиальная схема способа получения катодного никеля изображена на чертеже.

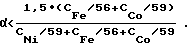

Пример. Перерабатывается 1 тонна восстановленного продукта обжига следующего состава: никель - СNi%, медь - СCu%, кобальт - СCo%, железо - СFе%, где СMе - содержание металлов.

Материал выщелачивается оборотным хлором, полученным в процессе электроэкстракции никеля.

Очистка от меди производится путем цементации исходным материалом и она в расчетах баланса хлора не участвует.

Очистка от железа и кобальта производится путем окисления металлов до трехвалентного состояния и нейтрализации карбонатом никеля, полученным из собственных растворов. При этом часть хлора теряется, и дефицит покрывается либо хлором при большой степени восстановления материала, либо соляной кислотой при растворении окисленной части материала. При полном растворении никеля и без учета потерь будет получено 10СNi кг никеля в растворе. При электролизе данного количества никеля выделится хлора:

10CNi/59•35,5•2=710CNi/59,

где 59 и 35,5•2 - молекулярный вес соответственно никеля и хлора.

При осуществлении операций очистки от железа и кобальта для окисления их до трехвалентного состояния будет потрачено соответственно:

10СFе/56•35,5=355•СFе/56 кг хлора на железо;

10СCо/59•35,5=355•СCо/59 кг хлора на кобальт, где 56 и 59 - молекулярный вес железа и кобальта.

Общее количество хлора, которое возвращается на операцию выщелачивания, составит:

355(2CNi/59-СFе/56-СCо/59).

Для растворения полностью восстановленного материала с учетом того, что все металлы в двухвалентном состоянии, необходимо:

10СNi•35,5•2/59+10СFе•35,5•2/56+10СCо•35,5•2/59 кг хлора.

Пусть α - доля окисленных металлов в восстановленном продукте обжига. Из условия

(1-α)•(10CNi•35,5•2/59+10CFe•35,5•2/56+10CCo•35,5•2/59)>355(2CNi/59-CFe/56-СCо/59)

вытекает, что для того, чтобы не было избытка хлора, необходимо чтобы

При большей доле окисленного материала количество выделившегося при электролизе хлора превышает объемы, необходимые для растворения восстановленной части материала, и необходимо идти на дополнительные затраты, связанные с нейтрализацией избыточного хлора, выделяющегося при электролизе никеля, либо проводить неполное растворение окисленной части материала, что приведет к уменьшению прямого извлечения цветных металлов и ухудшению качества концентрата драгоценных металлов.

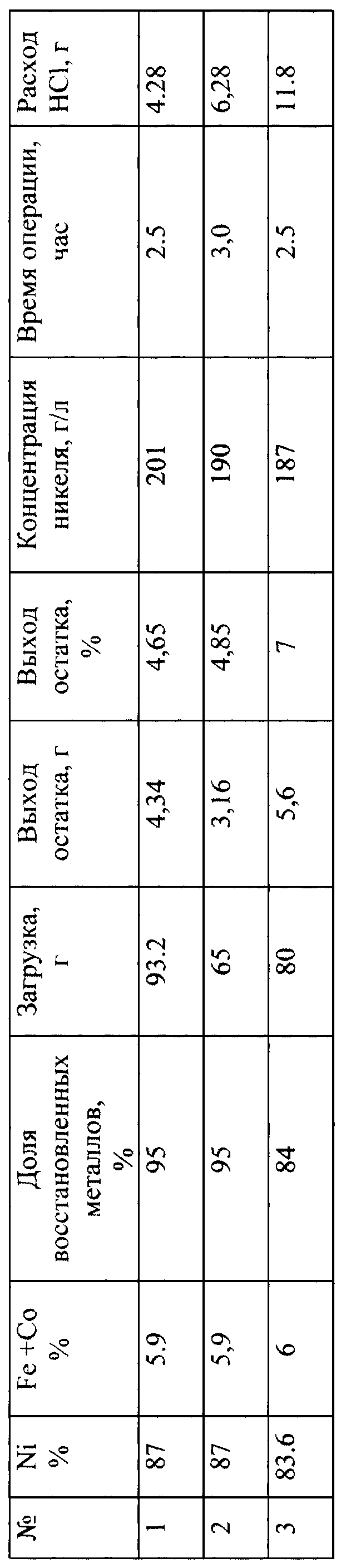

Примеры лабораторных опытов растворения материала с разной степенью восстановления приведены в таблице.

Растворение материала, содержащего 95% восстановленных металлов и менее 5% окисленных, что меньше полуторакратной суммы железа и кобальта, характеризуется небольшим выходом остатка выщелачивания и расходом соляной кислоты. Высокая концентрация никеля в растворе позволяет эффективно провести последующие операции очистки растворов.

Растворение материала, содержащего 84% восстановленных металлов, в котором доля окисленных металлов более полуторакратной суммы железа и кобальта, привело к большому выходу остатка выщелачивания и высоким расходам соляной кислоты.

Полученный результат подтверждает, что совокупность заявленных нами признаков изобретения по сравнению с известными аналогами позволяет существенно упростить технологию получения катодного никеля из восстановленной закиси никеля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ И КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНА | 2009 |

|

RU2415956C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТНОГО НИКЕЛЯ | 2005 |

|

RU2303086C2 |

| СПОСОБ ПРОИЗВОДСТВА КОНЦЕНТРАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ СУЛЬФИДНОГО МЕДНО-НИКЕЛЕВОГО СЫРЬЯ | 2010 |

|

RU2444573C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2146720C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ НИКЕЛЬ, КОБАЛЬТ И ЖЕЛЕЗО | 2001 |

|

RU2171856C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ ИЗ РУДНОГО СУЛЬФИДНОГО СЫРЬЯ | 2012 |

|

RU2492253C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2154119C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО НИКЕЛЯ | 1999 |

|

RU2141010C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНОГО КОНЦЕНТРАТА ОТ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ ФАЙНШТЕЙНА | 2007 |

|

RU2341573C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМПРОДУКТОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА | 2000 |

|

RU2160319C1 |

Изобретение относится к металлургии, в частности к способам получения катодного никеля из сульфидного медно-никелевого сырья. Способ включает флотационное разделение файнштейна на никелевый и медный концентраты, окислительный обжиг никелевого концентрата, восстановление продукта обжига и растворение его, электроэкстракцию никеля, дальнейшую переработку остатка растворения, при этом электроэкстракцию ведут из хлоридного раствора, полученного путем растворения хлором восстановленного продукта обжига, в котором доля окисленных металлов не превышает полуторакратной суммы железа и кобальта, а нерастворимый остаток, содержащий драгоценные металлы, перерабатывают с использованием соляной кислоты, обеспечивается снижение затрат реагентов и энергетических затрат и упрощение технологии получения катодного никеля. 1 ил. , 1 табл.

Способ получения катодного никеля из сульфидного медно-никелевого сырья, включающий флотационное разделение файнштейна на медный и никелевый концентраты, окислительный обжиг никелевого концентрата, восстановление продукта обжига, растворение его, очистку анолита от меди, железа и кобальта, электроэкстракцию никеля, дальнейшую переработку остатка растворения, отличающийся тем, что электроэкстракцию ведут из хлоридного электролита, полученного путем растворения хлором восстановленного продукта обжига, в котором доля окисленных металлов не превышает полуторакратной суммы железа и кобальта, а нерастворимый остаток, содержащий драгоценные металлы, перерабатывают с использованием соляной кислоты.

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО НИКЕЛЯ | 1999 |

|

RU2141010C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ МЕДНО-НИКЕЛЕВОГО ФАЙНШТЕЙНАИИ I til I ни-It At: ;БИБЛИО"С;':А | 0 |

|

SU280858A1 |

| Цифровой фильтр | 1986 |

|

SU1385263A1 |

| WO 00/53825 А1, 14.09.2000 | |||

| ХЕЙФЕЦ В.Л | |||

| и др | |||

| Электролиз никеля | |||

| - М.: Металлургия, 1975, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

2002-10-27—Публикация

2001-07-23—Подача