Изобретение относится к изготовленной экструзионно-раздувным формованием пластиковой широкогорлой емкости для сыпучего материала с запорной насадкой согласно ограничительной части пункта 1 формулы изобретения.

Обычные в прошлом емкости из белой или цветной жести, из стекла или же из керамики в возрастающей степени заменяются емкостями из пластика. В частности для упаковки текучих субстанций, например сыпучего материала для применений в домашнем хозяйстве, в сельском хозяйстве, промышленности и торговле и т.д., в последнее время преимущественно используются пластиковые широкогорлые емкости. Незначительный вес и более низкие затраты безусловно играют при этом замещении существенную роль. Использование перерабатываемых пластиковых материалов и в целом более благоприятный общий энергетический баланс при их изготовлении также способствуют тому, чтобы ускорялось признание пластиковых широкогорлых емкостей у потребителей.

Однослойные или многослойные пластиковые широкогорлые емкости зачастую изготовляются при помощи так называемого экструзионно-раздувного формования, в частности при помощи способа экструзии рукава с раздувом. Как правило, используемые для экструзионно-раздувного формования экструзионно-раздувные машины имеют один или несколько экструдеров для подачи необходимого пластикового материала. Выход экструдера соединен с экструзионной головкой, из чьего регулируемого предпочтительно по ширине раскрытия выходного мундштука выходит экструдированный рукав. Экструдированный пластиковый рукав может быть выполнен однослойным или многослойным. Выходящий непрерывно или почти непрерывно из выходного мундштука рукав передается в расположение с формовочным инструментом для раздува и при помощи введенного в полость формы раздувного дорна раздувается избыточным давлением. После этого раздутая пластиковая широкогорлая емкость извлекается из полости формы.

Сыпучий материал, как например сахар, мука, кофе, растворимый порошок для напитков, сухое молоко, детское питание и т.д. часто хранится в пластиковых широкогорлых емкостях, которые имеют большое отверстие по отношению к периметру на переходе уступа емкости к телу емкости, чтобы было облегчено извлечение сыпучего материала, например дозирующей ложкой. Имеющая отверстие горловина емкости может иметь вращательно-симметричное, например круглое, квадратное, прямоугольное или овальное поперечное сечение. Подразумевается, что ввиду процесса изготовления "углы" квадратного или прямоугольного участка горловины выполнены в сущности скругленными, то есть имеют радиус. Как правило, на край отверстия наносится, например наклеивается или приваривается, пломбирующая пленка, для того чтобы запечатывать внутреннюю часть емкости. Наконец отверстие закрывается запорной насадкой, которая обычно напрессовывается на открытый конец пластиковой широкогорлой емкости. При этом выступающие от внутренней стенки запорной насадки блокирующие средства входят в зацепление с соответствующими стопорными средствами, которые выполнены ниже отверстия на наружной стенке горловины емкости. У известной пластиковой широкогорлой емкости выступающие от внутренней стенки запорной насадки блокирующие средства объединены в одно единственное, проходящее по периметру в виде кольца ребро. Аналогичным образом стопорные средства на наружной стенке горловины емкости также выполнены в виде проходящего по периметру в виде кольца стопорного выступа. Сам же запорный элемент может быть выполнен, например, в виде откидной крышки или тому подобного, которая, например, на верхней стороне запорной насадки установлена на шарнирах.

У пластиковых широкогорлых емкостей с круглым поперечным сечением горловины емкости, как правило, обеспечено достаточно хорошее стопорение запорной насадки на горловине емкости. Также вращательно-симметричная горловина емкости упрощает монтаж запорной насадки, благодаря тому, что выравнивание частей друг относительно друга, как правило, не имеет значения. У пластиковых же широкогорлых емкостей с прямоугольной или овальной горловиной емкости запорная насадка должна быть правильно выровнена для монтажа, чтобы она не перекашивалась при напрессовке. Кроме того, запорная насадка посредством скручивания относительно емкости может сравнительно просто снова отсоединяться от емкости. Естественно это неприемлемо в тех случаях использования, в которых должна быть обеспечена защита от манипуляций. Потребитель продукта, расфасованного в пластиковую широкогорлую емкость, должен иметь возможность рассчитывать на то, что содержимое емкости находится в предоставленном фасовщиком качестве, и не дошло до манипуляций с содержимым. Поэтому у таких пластиковых широкогорлых емкостей, как правило, предусмотрены дополнительные защиты от скручивания. Однако они должны быть изготовлены очень точно и с очень точным расположением, чтобы даже в худшем случае производственных допусков горловины емкости и запорной насадки зазор между обеими частями оставался настолько малым, что обеспечена надежная фиксация запорной насадки на горловине емкости. Вследствие этого для инструментов для изготовления запорной насадки и для формовочных инструментов для раздува для изготовления пластиковой широкогорлой емкости возникают очень высокие требования, которые непосредственно сказываются на повышенных расходах на оснастку.

Поэтому задача данного изобретения усовершенствовать изготовленную экструзионно-раздувным формованием пластиковую широкогорлую емкость и соответствующую запорную насадку в том отношении, что также при выполненной не вращательно-симметричной горловине емкости созданы условия для простого, точного по расположению монтажа запорной насадки. При этом в качестве пластиковой широкогорлой емкости в рамках изобретения рассматривается емкость, чья окруженная краем отверстия поверхность отверстия больше чем 30% поверхности емкости, которая окружена периметром на переходе уступа емкости к телу емкости. Предпочтительно поверхность отверстия имеет 50%-60% поверхности емкости. При этом отверстие для извлечения целесообразно имеет такие размеры, что заправленный в емкость материал, в частности сыпучий материал, может удобно извлекаться из емкости при помощи подходящего для извлечения устройства, как например ложки, которая может быть также выполнена в виде дозирующей ложки. Для этого положение емкости предпочтительно не должно изменяться для извлечения содержимого, то есть емкость для извлечения заправленного в него материала не должна опрокидываться. Смонтированная на горловине пластиковой широкогорлой емкости запорная насадка должна надежно оставаться в своем смонтированном положении и иметь возможность демонтажа лишь посредством разрушения стопорных элементов. Вследствие этого должно быть обеспечено то, что может легко обнаруживаться манипуляция на смонтированной на горловине емкости запорной насадке. Изготовление пластиковой широкогорлой емкости и соответствующей запорной насадки не должно требовать сконструированных с чрезмерными затратами инструментов.

Решение этих частично противоречивых задач заключается в изготовленной экструзионно-раздувным формованием пластиковой широкогорлой емкости с запорной насадкой, имеющем перечисленные в пункте 1 формулы изобретения признаки. Усовершенствования и/или предпочтительные варианты осуществления изобретения являются предметом зависимых пунктов формулы изобретения.

Благодаря изобретению создается изготовленная экструзионно-раздувным формованием пластиковая широкогорлая емкость для сыпучего материала с запорной насадкой, которая может монтироваться на имеющую отверстие емкости горловину емкости и соединяться с ней, причем проходящий по существу в осевом направлении участок оболочки запорной насадки прилегает к наружной стенке тела пластиковой широкогорлой емкости. На наружной стенке горловины емкости расположено несколько стопорных выступов, которые распределены по периметру горловины емкости и выступают от наружной стенки горловины емкости. Запорная насадка имеет соответствующие стопорным выступам стопорные приемные элементы, которые выступают от внутренней стенки ее оболочки. При монтаже запорной насадки на горловину емкости стопорные выступы могут вводиться в зацепление со стопорными приемным элементами таким образом, что они неразъемно соединены друг с другом. При смонтированной на горловине емкости запорной насадке взаимодействующие стопорные элементы недоступны снаружи.

Входящие друг с другом в зацепление стопорные выступы и стопорные приемные элементы образуют неразъемную фиксацию и одновременно действуют также в качестве защиты от скручивания. Вследствие этого также у не вращательно-симметричных горловин емкостей и запорных насадок предотвращен простой демонтаж запорной насадки посредством скручивания запорной насадки относительно горловины емкости. Смонтированная запорная насадка может снова сниматься лишь посредством разрушения одного или нескольких стопорных элементов, так как они благодаря взаимодействию горловины емкости, наружной стенки горловины емкости и оболочки запорной насадки недоступны снаружи и соответственно не могут также больше отсоединяться друг от друга. Однако после разрушения одного или нескольких стопорных элементов запорная насадка не может больше фиксироваться на горловине емкости. Вследствие этого может легко обнаружиться возможная манипуляция на емкости.

В варианте изобретения наружная стенка горловины емкости имеет, по меньшей мере, один первый центрирующий элемент, а запорная насадка, по меньшей мере, один второй, выступающий от ее оболочки центрирующий элемент, которые соответствуют друг другу. Соответствующие друг другу, первые и вторые центрирующие элементы облегчают выравнивание запорной насадки и вследствие этого точное по положению позиционирование стопорных элементов при монтаже запорной насадки на горловину емкости. Взаимодействующие друг с другом центрирующие элементы могут также действовать в качестве стопоров вращения, которые предотвращают относительное скручивание запорной насадки по отношению к телу емкости. Вследствие этого зафиксированные друг с другом стопорные элементы могут быть частично или полностью освобождены от задачи по предотвращению скручивания. Первые центрирующие элементы на горловине емкости могут быть выполнены в виде центрирующих выступов или в виде углубленных относительно наружной стенки горловины емкости центрирующих приемных элементов. Соответственно вторые центрирующие элементы на запорной насадке могут быть выполнены в виде соответствующих центрирующих приемных элементов или в виде центрирующих выступов. Центрирующие элементы могут быть также выполнены таким образом, что при начале монтажа запорная насадка предварительно центрируется относительно горловины емкости. Затем при дальнейшем монтаже запорная насадка может поворачиваться относительно тела емкости, пока она не достигнет правильного положения, и пока она в конце монтажа не сможет больше поворачиваться относительно тела емкости.

В варианте изобретения точный по положению монтаж запорной насадки может упрощаться вследствие того, что на горловине емкости расположено несколько первых центрирующих элементов, которые взаимодействуют с соответствующим количеством соответствующих вторых центрирующих элементов на запорной насадке.

Вариант осуществления изобретения может предусматривать то, что стопорные выступы и первые центрирующие элементы расположены, по меньшей мере, местами поочередно вдоль периметра горловины емкости. В этом случае соответствующие стопорные приемные элементы и соответствующие вторые центрирующие элементы предусмотрены, по меньшей мере, местами поочередно на внутренней стенке оболочки запорной насадки. При подобном расположении гарантировано наилучшее центрирование и фиксация запорной насадки на горловине емкости.

Дальнейший вариант осуществления изобретения предусматривает то, что первый центрирующий элемент или первые центрирующие элементы на наружной стенке горловины емкости выполнены в виде центрирующего выступа или центрирующих выступов. Соответственно соответствующий центрирующий элемент или вторые центрирующие элементы на запорной насадке выполнены в виде центрирующих приемных элементов.

Другой вариант осуществления изобретения предусматривает то, что стопорные выступы выполнены соответственно в виде проходящих в окружном направлении стопорных буртиков, которые взаимодействуют с выемками в форме окна на выступающем от внутренней стенки запорной насадки фартуке. Выступающий от внутренней стенки фартук может быть выполнен по существу с L-образной формой. При этом первая полка L-образной формы неразъемно соединена с внутренней стенкой запорной насадки. Вторая полка L-образной формы распространяется по существу вдоль горловины емкости и проходит по существу параллельно и на расстоянии к оболочке запорной насадки. Окружная протяженность стопорных буртиков и ширина приемных окон в окружном направлении согласованы друг с другом таким образом, что скручивание запорной насадки относительно тела емкости практически невозможно. Стопорные буртики на горловине емкости и приемные окна на выступающем от внутренней стенки запорной насадки фартуке в смонтированном состоянии запорной насадки закрыты ее оболочкой. Так как свободный край оболочки прилегает к наружной стенке пластиковой широкогорлой емкости по существу заподлицо и соответственно состыкован с ним внахлестку, доступ к стопорным элементам практически заблокирован. Даже при помощи инструмента, например ножа или лезвия винтоверта, стопорные элементы не доступны снаружи без разрушения оболочки. Это еще более упрощает обнаружение возможной манипуляции с емкостью или запорной насадкой. Расположение зафиксированных друг с другом стопорных элементов выбрано таким образом, что они в смонтированном состоянии не доступны даже через открытую крышку запорной насадки. Снятие запорной насадки возможно лишь с разрушением, по меньшей мере, одного из стопорных элементов. Вследствие этого запорная насадка, однако, не может снова фиксироваться на емкости, и манипуляция с емкостью непосредственно видна. Запорная насадка может быть также выполнена еще и таким образом, что крышка соединена с фланцем, который включает в себя оболочку и фартук. Крышка может перемещаться из первого положения, в котором она предотвращает доступ к внутренней части емкости, во второе положение, в котором созданы условия для доступа через отверстие емкости к расфасованному в пластиковую широкогорлую емкость продукту.

В варианте осуществления изобретения стопорные буртики в осевом сечении могут иметь по существу треугольную форму. При этом стопорные буртики состоят из проходящей по существу в радиальном направлении стопорной поверхности и покатой поверхности. Покатая поверхность распространяется от максимальной радиальной выступающей части стопорного буртика относительно наружной стенки горловины емкости под наклоном в направлении отверстия емкости. Покатые поверхности облегчают монтаж запорной насадки, благодаря тому, что край фартука проводится по покатым поверхностям, пока стопорные буртики не проскальзывают через приемные отверстия, для того чтобы взаимодействовать с ними с образованием блокировки. Периметр обращенной к горловине емкости стороны фартука больше чем периметр наружной стенки горловины емкости, однако меньше чем максимальная выступающая часть стопорных буртиков. В то время как при монтаже запорной насадки край фартука скользит по покатым поверхностям, его периметр увеличивается, благодаря тому, что фартук упруго расширяется. Вследствие собственной упругости фартука изначальный периметр устанавливается снова, как только приемные окна проскользили по стопорным буртикам.

Чтобы усилия, прикладываемые во время монтажа запорной насадки к горловине пластиковой широкогорлой емкости, оставались в разумном порядке величины, наклонная покатая поверхность и по существу радиальная стопорная поверхность каждого стопорного буртика образуют друг с другом угол, который составляет приблизительно от 25° до приблизительно 75°. При этом стопорные буртики относительно наружной поверхности горловины пластиковой широкогорлой емкости имеют максимальную радиальную выступающую часть, которая составляет приблизительно от 0,5 мм до приблизительно 5 мм.

В дальнейшем варианте осуществления изобретения для облегчения монтажа запорной насадки на горловине пластиковой широкогорлой емкости фартук может быть разделен посредством проходящих в осевом направлении вырезов на сегменты в форме накладки, причем предпочтительно каждый сегмент имеет выемку в форме окна. Разделение неподвижно соединенного с оболочкой запорной насадки и расположенного на расстоянии от этой оболочки фартука на сегменты в форме накладки облегчает при монтаже временное увеличение периметра. Вследствие этого требуется меньшее усилие, для того чтобы монтировать запорную насадку на емкости. Наконец может быть также еще предусмотрено то, что проходящие в осевом направлении вырезы, по меньшей мере, частично образуют центрирующие приемные элементы. Вследствие этого может сокращаться количество осевых вырезов, и может предотвращаться чрезмерное ослабление устойчивости формы фартука.

Согласно дальнейшему примеру осуществления изобретения вырезы расположены и выполнены таким образом, что при монтаже запорной насадки на горловину емкости каждый сегмент вне зависимости от своих соседних сегментов может с возможностью упругого возвратного перемещения смещаться из первого положения во второе положение. В первом положении запорная насадка подготовлена для монтажа на горловину емкости. Во втором положении сегмент во время монтажа запорной насадки на горловину емкости максимально радиально отклонен в направлении оболочки посредством стопорного выступа. Вследствие того, что каждый сегмент может отклоняться сам по себе и без оказания на него воздействия соседними сегментами, минимизируются ударные усилия для надевания запорной насадки на тело емкости. Кроме того, каждый сегмент может проходить вдоль наружной стенки горловины емкости индивидуально. Таким образом, благодаря сегментации могут компенсироваться производственные допуски фартука и горловины емкости. Далее сегменты могут быть выполнены таким образом, что они в смонтированном состоянии прилегают к наружной стенке горловины емкости с предварительным напряжением. Вследствие этого запорная насадка может быть зафиксирована на емкости без зазора в радиальном направлении.

Согласно дальнейшему примеру осуществления изобретения центрирующий приемный элемент имеет по существу равнобедренный треугольный контур, причем обе полки равной длины образуют вершину треугольника, которая ориентирована против направления монтажа запорной насадки на горловину емкости. При этом центрирующий выступ может быть выполнен, например, в виде выступающего треугольника или в виде цилиндрического шипа. Центрирование осуществляется, если боковая поверхность цилиндра или полки выступающего треугольника прилегают к полкам первого центрирующего элемента.

Дальнейший вариант осуществления изобретения может предусматривать то, что каждая выемка в форме окна имеет снабженное фаской нижнее ограничительное ребро, которое имеет наружную поверхность, которая распространяется от выемки под наклоном в направлении оболочки запорной насадки. В этом варианте осуществления приемных окон для стопорных буртиков доходит практически лишь до линейного контакта выполненного в виде лезвия ножа нижнего ограничительного ребра со стопорной поверхностью стопорного буртика. При оказании стягивающего усилия на запорную насадку увеличивается эффект блокировки, так как выполненное в виде лезвия ножа нижнее ограничительное ребро вцепляется или врезается в переходную область между стопорной поверхностью и наружной стенкой горловины емкости. Если стягивающее усилие увеличивается, то приложенное усилие может привести к смещению обращенного от выемки в форме окна края нижнего ограничительного ребра в направлении оболочки запорной насадки, причем отвернутый край одновременно образует границу внутренней стенки. При достижении предопределенного стягивающего усилия ограничительное ребро предпочтительно разрывает одно из своих боковых соединений на проходящих в направлении средней оси пластиковой широкогорлой емкости поперечинах выемки в форме окна. Естественно соединение может быть выполнено в виде заданного места разрыва, которое может создаваться, например, посредством утонения материала. Однако заданные места разрывов могут быть в принципе выполнены в любом положении на выемке в форме окна.

Снабженное фаской нижнее ограничительное ребро каждого приемного окна может иметь измеренную в осевом направлении протяженность, которая составляет приблизительно от 1 мм до приблизительно 10 мм. Фартук имеет толщину стенки, которая составляет приблизительно от 0,3 мм до приблизительно 2,5 мм. В примере осуществления изобретения толщина стенки фартука составляет от 0,6 мм до 0,8 мм. При этих размерах с одной стороны обеспечена хорошая блокировка при сравнительно незначительных усилиях монтажа. С другой стороны вследствие необходимых высоких стягивающих усилий для преодоления блокировки доходит до разрушения нижних ограничительных ребер приемных окон. Вследствие этого обеспечено то, что единожды смонтированная и отсоединенная снова с применением силы запорная насадка не может повторно монтироваться и фиксироваться на горловине емкости. Таким образом, может достоверно обнаруживаться манипуляция на емкости.

Чтобы был гарантирован точный по положению монтаж запорной насадки, оказывается преимуществом, если каждый центрирующий выступ относительно наружной стенки горловины емкости имеет радиальную выступающую часть, которая составляет приблизительно от 0,5 мм до приблизительно 5 мм.

Наружный контур выполненного в виде центрирующего выступа центрирующего элемента может быть выполнен в принципе произвольно. Тем не менее оказывается преимуществом, если каждый центрирующий выступ выполнен в виде шипа по существу с цилиндрическим наружным контуром. Цилиндрический наружный контур предпочтительно взаимодействует с центрирующим приемным элементом в форме прорези. В альтернативном варианте осуществления каждый центрирующий выступ имеет треугольный наружный контур, причем вершина треугольника ориентирована в направлении отверстия емкости. Как цилиндрический, так и треугольный наружный контур оказываются наиболее целесообразными в частности в сочетании с центрирующим приемным элементом треугольного контура. При этом центрирующий приемный элемент имеет, как правило, на своем входе большую ширину, чем на своем конце. Вследствие этого центрирующие выступы могут очень просто соскальзывать в центрирующие приемные элементы, даже если предварительное позиционирование запорной насадки относительно горловины емкости произведено не точно. Это сокращает расходы на позиционирование конструктивных элементов.

Оснащаемая запорной насадкой пластиковая широкогорлая емкость может быть в принципе изготовлена посредством самых разных способов. Целесообразно емкость изготовлена посредством экструзионно-раздувного формования. Это создает условия для простого раздувного придания формы расположенных на горловине емкости соединительных элементов, в частности стопорных буртиков и центрирующих выступов. Запорная насадка предпочтительно изготовлена посредством способа литья под давлением. При этом оболочка запорной насадки и фартук могут быть отлиты под давлением из идентичных, но и из отличных друг от друга пластиков.

Дальнейшие преимущества и признаки проистекают из последующего описания примеров осуществления изобретения со ссылкой на выполненный без масштаба схематичный чертеж.

На чертеже показаны:

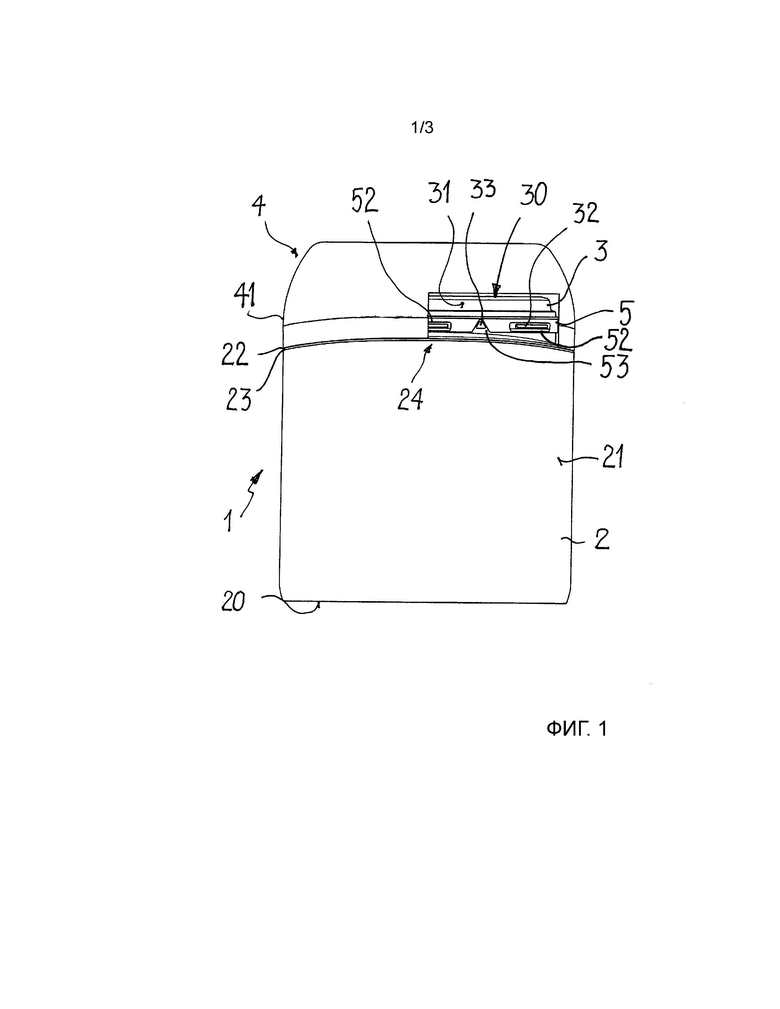

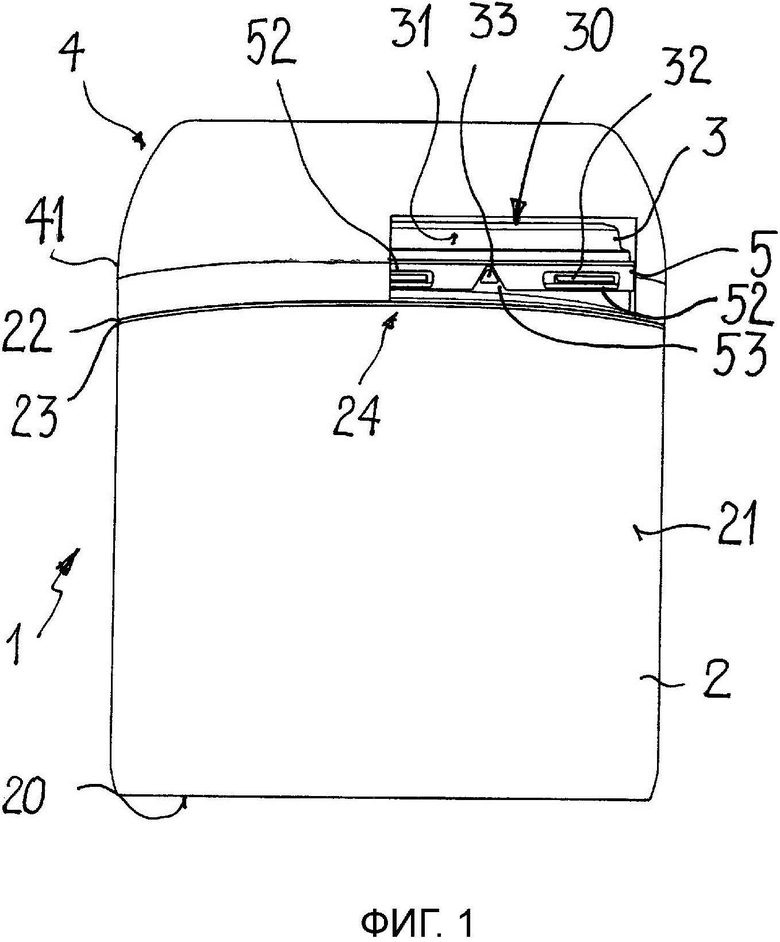

фиг. 1 - на виде с частичным разрезом изготовленная экструзионно-раздувным формованием пластиковая широкогорлая емкость для сыпучего материала со смонтированной запорной насадкой;

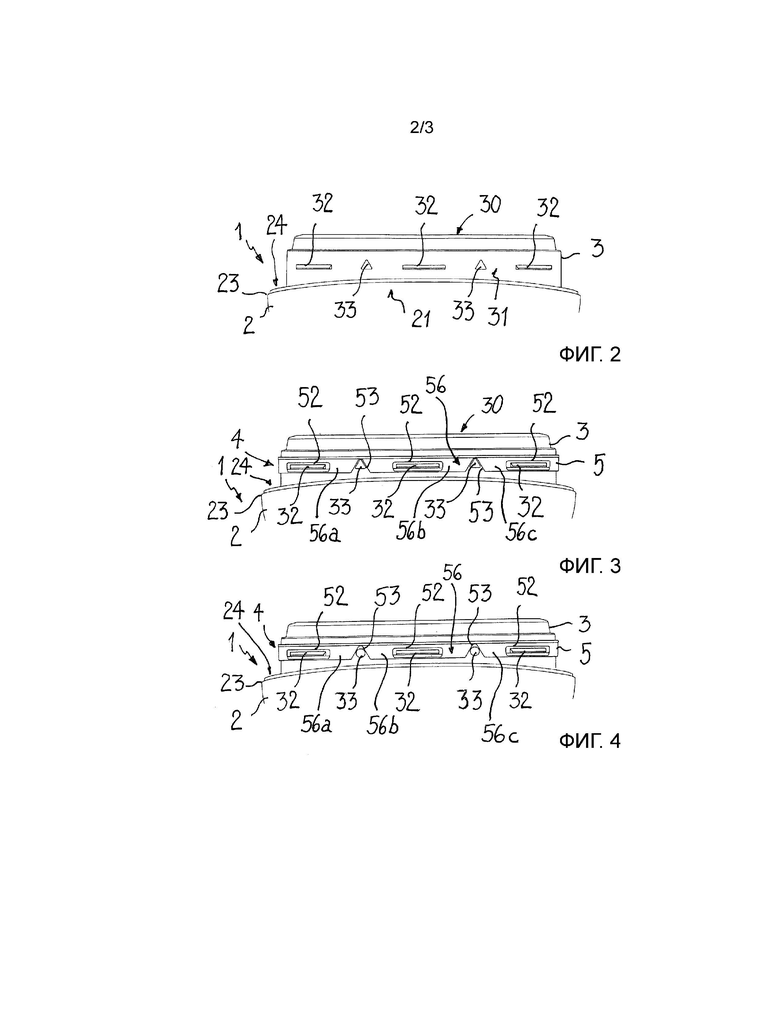

фиг. 2 - вид сбоку участка горловины пластиковой широкогорлой емкости согласно фиг. 1;

фиг. 3 - вид сбоку участка горловины пластиковой широкогорлой емкости согласно фиг. 2 с обозначенными стопорными приемными элементами и центрирующими элементами запорной насадки;

фиг. 4 - вариант пластиковой широкогорлой емкости на аналогичном фиг. 3 виде;

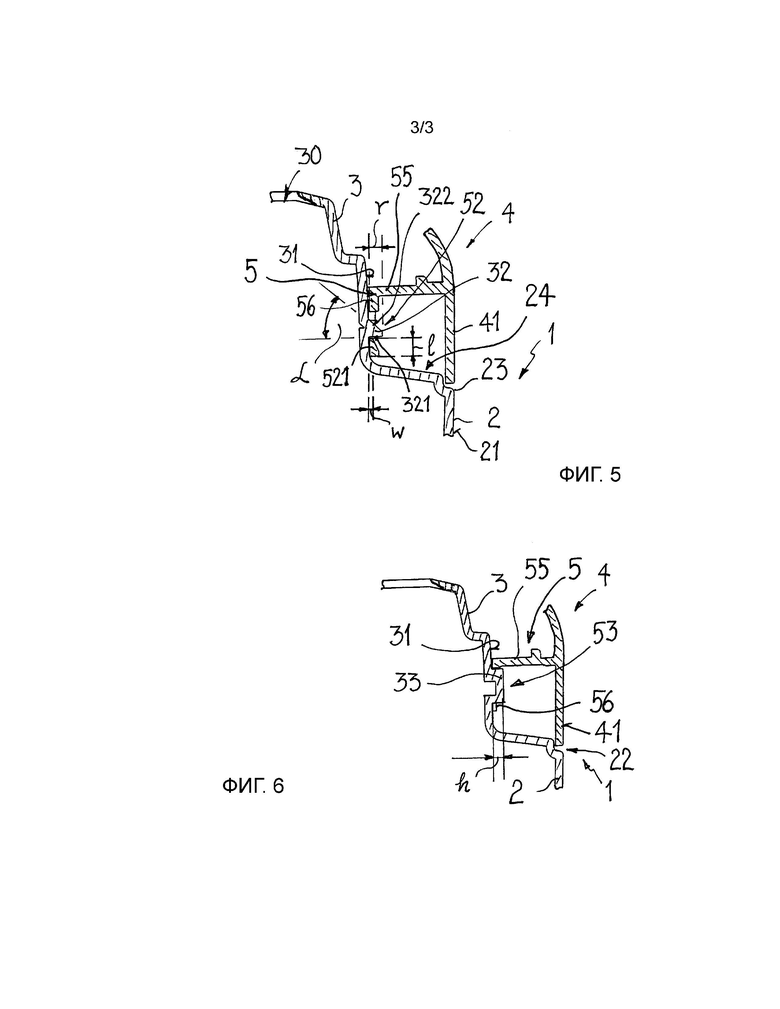

фиг. 5 - вид осевого разреза взаимодействующих друг с другом при смонтированной запорной насадке стопорных элементов; и

фиг. 6 - вид осевого разреза взаимодействующих друг с другом при смонтированной запорной насадке центрирующих элементов.

На фигурах одинаковые конструктивные детали или элементы снабжены соответственно одинаковыми ссылочными позициями.

На фиг. 1 пластиковая широкогорлая емкость для сыпучего материала, например, для сахара, муки, кофе, растворимого порошка для напитков, сухого молока, детского питания и т.д., снабжена ссылочной позицией 1. Пластиковая широкогорлая емкость 1 имеет тело 2 емкости, которое может иметь круглое, многогранное или отличное от формы круга поперечное сечение. Тело 2 емкости на одном своем продольном конце закрыто дном 20 емкости. На противоположном продольном конце тело 2 емкости переходит в горловину 3 емкости, наружная стенка 31 которой имеет меньший периметр, чем тело 2 емкости. Горловина 3 емкости оканчивается относительно большим отверстием 30 емкости, которое позволяет, например, извлечение сыпучего материала дозирующей ложкой или тому подобным. Окруженная краем отверстия 30 емкости поверхность отверстия больше чем 30% поверхности емкости, которая ограничена периметром 23 на переходе уступа 24 емкости в наружную стенку 21 тела 2 емкости. Предпочтительно поверхность отверстия составляет 50% - 60% поверхности емкости. Изображенная примерно пластиковая широкогорлая емкость 1 полностью изготовлена посредством экструзионно-раздувного формования.

На пластиковую широкогорлую емкость 1 надета снабженная в целом ссылочной позицией 4 запорная насадка. Запорная насадка 4 имеет оболочку 41, которая прилегает к наружной стенке 21 тела 2 емкости. В изображенном на фиг. 1 примере осуществления оболочка 41 запорной насадки 4 прилегает к наружной стенке 21 тела 2 емкости по существу заподлицо и перекрывает уступ 24 емкости. Переход от запорной насадки 4 к телу 2 емкости мог бы также быть выполнен ступенчато. Разделительный зазор между запорной насадкой 4 и телом 2 емкости снабжен ссылочной позицией 22. Запорная насадка 4 обладает фактическим запором для пластиковой широкогорлой емкости 1. Этим запором может быть, например, запорная крышка, которая установлена на шарнире на оболочке 41 запорной насадки 4. На чертеже этот запор более подробно не изображен, так как его исполнение несущественно для сути изобретения. Запорная насадка 4 в смонтированном состоянии соединена с телом 2 емкости неподвижно в осевом направлении и защищена от скручивания относительно него. В области разреза запорной насадки 4 изображены стопорные элементы 32, 52, которые выполняют эту функцию. В изображенном примере осуществления изобретения стопорные элементы состоят из стопорных выступов 32, которые выступают от наружной стенки 31 горловины 3 емкости и входят в зацепление с соответствующими стопорными приемными элементами 52, которые выбраны на фартуке 5, который выступает по существу в виде L-образной формы от внутренней стенки оболочки 41 запорной насадки 4. Следует отметить, что на наружной стенке горловины емкости вместо стопорных выступов могут быть также предусмотрены стопорные приемные элементы. Соответственно в этом случае соответствующие стопорные элементы на фартуке выполнены в виде стопорных выступов. Фиг. 1 также показывает выполненный в виде центрирующего выступа 33 центрирующий элемент, который входит в зацепление с соответствующим центрирующим приемным элементом 53 на фартуке 5. Соответствующие друг другу стопорные элементы 32 и 52 также как и соответствующие друг другу центрирующие элементы 33 и 53 одновременно выполнят также функцию защиты от поворота. Центрирующие элементы 33, 53 не являются обязательно необходимыми, для того чтобы обеспечивать функциональные возможности пластиковой широкогорлой емкости 1, состоящей из тела 2 емкости и неразъемно соединенной с телом 2 емкости запорной насадки 4. Однако центрирующие элементы 33, 53 предоставляют преимущества при монтаже запорной насадки 4 на тело 2 емкости. Предпочтительно центрирующие элементы 33, 53 выполнены таким образом, что в начале монтажа запорной насадки 4 на тело 2 емкости запорную насадку 4 в предопределенной степени можно поворачивать относительно тела 2 емкости, несмотря на то, что центрирующие элементы 33, 53, по меньшей мере, частично уже находятся в зацеплении друг с другом. При продвижении хода монтажа также возможный относительный поворот между телом 2 емкости и запорной насадкой 4 ограничивается в определенном диапазоне, для того чтобы после окончания монтажа по существу не допускать больше поворот. Благодаря фиксации поворота тела 2 емкости в запорной насадке 4 посредством центрирующих элементов 33, 53 стопорные элементы 32, 52 могут быть освобождены от этой задачи. Ради полноты следует еще отметить, что, будучи обусловлена коэффициентами теплового расширения, релаксацией напряжения использованных пластиков и производственными допусками, способность к непреднамеренному незначительному относительному повороту между телом 2 емкости и запорной насадкой 4 все еще может быть возможна. Однако эта способность не ухудшает функциональные возможности оснащенной запорной насадкой 4 пластиковой широкогорлой емкости 1. Как правило, запорная насадка 4 изготовлена посредством способа литья под давлением.

На фиг. 2 изображены горловина 3 емкости и уступ 24 емкости в виде перехода к телу 2 пластиковой широкогорлой емкости 1. Одинаковые элементы имеют те же ссылочные позиции как на фиг. 1. Выступающие в радиальном направлении от наружной стенки 31 горловины 3 емкости стопорные выступы 32 выполнены в виде стопорных буртиков, которые распространяются в окружном направлении. Между стопорными буртиками 32 расположены центрирующие выступы 33, которые в изображенном примере осуществления выступают в виде шипа от наружной стенки 31 горловины 3 емкости и имеют по существу треугольный наружный контур. Стопорные буртики 32 и центрирующие выступы 33 могут быть предусмотрены, по меньшей мере, местами поочередно вдоль горловины 3 емкости. Они, как изображено на фиг. 2, могут быть расположены на одной осевой высоте горловины 3 емкости. Однако они могут быть также предусмотрены на разных осевых высотах горловины 3 емкости. Например, один из центрирующих шипов 33 мог бы быть смещен ближе в направлении отверстия 30 емкости, для того чтобы при монтаже запорной насадки обеспечивать очень раннее предварительное выравнивание.

Из фиг. 2 видно, что горловина 3 емкости имеет меньший периметр, чем тело 2 емкости. Уступ 24 емкости между горловиной 3 емкости и телом 2 емкости может быть выполнен ступенчато, для того чтобы получать наиболее плавный переход оболочки (41 на фиг. 1) запорной насадки (4 на фиг. 1) к наружной стенке 21 тела 2 емкости. В изображенном примере осуществления уступ 24 емкости изогнут в направлении горловины 3 емкости. Вследствие этого для горловины 3 емкости в средней области ее продольной стороны получается меньшая длина, чем на боковых краях. Уступ 24 емкости может быть круглым, если смотреть на поперечное сечение, или изогнутым в направлении дна емкости. Тем не менее относительно формы уступа емкости существует свобода произвольного исполнения.

Фиг. 3 показывает тело 2 емкости с фиг. 2 со смонтированной запорной насадкой 4. По причинам лучшего обзора оболочка (41 на фиг. 1) запорной насадки 4 была убрана. Поэтому фиг. 3 показывает лишь участок 56 выступающего от оболочки (41) запорной насадки 4 фартука 5. Выступающие от наружной стенки 31 горловины 3 емкости стопорные буртики 32 находятся в зацеплении с стопорными приемными элементами 52 в форме окна на фартуке 5 и неразъемно с ними соединены. Равным образом центрирующие выступы 33 взаимодействуют с предусмотренными на фартуке 5 центрирующими приемными элементами 53. При этом центрирующие приемные элементы 53 выполнены в виде щелеобразных вырезов, которые на краю фартука 5 выполнены более широкими, чем на его закрытом конце. Например, будучи приведены в соответствии с наружным контуром центрирующих выступов 33, они имеют по существу треугольный контур. Щелеобразные вырезы разделяют изображенный участок 56 фартука 5 на отдельные сегменты 56а, 56b, 56с, на которых соответственно выполнен стопорный приемный элемент 52 в форме окна. Разделение изображенного участка 56 фартука 5 на отдельные сегменты 56а, 56b, 56с может являться причиной того, что сегменты, в данном случае в качестве примера сегмент 56b, могут отклоняться из своего нейтрального положения в радиальном направлении, то есть к оболочке 41 или от оболочки 41, не оказывая таким образом на соседний сегмент, в данном случае в качестве примера на сегменты 56а, 56с, влияния. Вследствие этого усилия монтажа могут сохраняться незначительными, так как отклонение одного сегмента 56b не приводит к отклонению или же к напряжению соседних сегментов 56а, 56с. Таким образом, предотвращается то, что посредством отклонения одного сегмента по направлению к оболочке 41, по меньшей мере, частичная область соседнего сегмента контрпродуктивно отклоняется в обратном направлении от оболочки 41, что при монтаже привело бы к дополнительной затрате усилий, для того чтобы перемещать этот соседний сегмент в изначальное нейтральное положение. Кроме того, отдельные, перемещаемые независимо друг от друга в радиальном направлении сегменты 56а, 56b, 56с могут легче распространяться вдоль контура наружной стенки 31 горловины емкости 3 и таким образом, например, компенсировать производственные допуски между контуром фартука 5 и контуром наружной стенки 31. Сегменты 56а, 56b, 56с могут быть также выполнены таким образом, что они после монтажа прилегают к наружной стенке 31 горловины 3 емкости с предварительным напряжением. Вследствие этого, по меньшей мере, частично может предотвращаться то, что запорную насадку 4 можно перемещать в радиальном направлении относительно тела 2 емкости. Благодаря этому предварительному напряжению может предотвращаться радиальный зазор, который может образовываться ввиду релаксации напряжения использованных пластиков, коэффициентов теплового расширения или производственных допусков e.

Фиг. 4 показывает схематичное изображение варианта пластиковой широкогорлой емкости 1 на аналогичном фиг. 3 виде. Одинаковые элементы снова имеют те же ссылочные позиции как на предыдущих изображениях. Отличие тела 2 емкости с фиг. 4 от тела емкости с фиг. 3 заключается в исполнении центрирующих выступов 33. В изображенном примере осуществления они выполнены в виде центрирующих шипов с цилиндрическим наружным контуром или круглым поперечным сечением. Остальные стопорные и центрирующие элементы соответствуют таким же элементам с фиг. 3.

На изображении осевого разреза с фиг. 5 пластиковая широкогорлая емкость снова снабжена ссылочной позицией 1. Тело емкости обозначено ссылочной позицией 2, горловина емкости снабжена ссылочной позицией 3. На изображении показана смонтированная на горловину 3 емкости запорная насадка 4. Оболочка 41 запорной насадки 4 переходит в наружную стенку 21 тела 2 емкости по существу заподлицо. При этом видно, что ступенчатый переход от горловины 3 емкости к телу 2 емкости приблизительно соответствует толщине стенки запорной насадки 4. Между запорной насадкой 4 и телом 2 емкости можно увидеть разделительный зазор 22. Из изображения видно, что стопорный выступ 32 имеет по существу треугольное поперечное сечение. Стопорный выступ 32, обычно стопорный буртик, состоит из проходящей по существу в радиальном направлении стопорной поверхности 321 и покатой поверхности 322. Покатая поверхность 322 проходит от максимальной радиальной выступающей части стопорной поверхности 321 относительно наружной стенки 31 горловины 3 емкости под наклоном в направлении отверстия 30 горловины 3 емкости. Максимальная радиальная выступающая часть r стопорной поверхности 321 составляет приблизительно от 0,5 мм до приблизительно 5 мм. При этом покатая поверхность 322 и стопорная поверхность 321 образуют друг с другом угол α, который составляет приблизительно от 25° до приблизительно 70°. Например, угол α, как изображено, составляет приблизительно 45°. Паз на внутренней стенке горловины 3 емкости на высоте стопорного выступа 32 является последствием экструзионного раздува.

Как видно из фиг. 5, фартук 5 имеет приблизительно L-образный контур. При этом первая полка 55 L-образного контура неразъемно соединена с оболочкой 41 и выступает от нее. Первая полка 55 L-образного контура соединена со второй полкой 56 L-образного контура, которая проходит на расстоянии от оболочки 41 вдоль наружной стенки 31 горловины 3 емкости. Стопорный приемный элемент 52 в форме окна на второй полке 56 L-образного контура фартука 5 имеет снабженное фаской нижнее ограничительное ребро 521. Для этого наружная поверхность нижнего ограничительного ребра 521 распространяется от выемки под наклоном в направлении оболочки 41 запорной насадки 4. В изображенном варианте осуществления приемных окон для стопорных буртиков доходит до приблизительно линейного контакта выполненного в виде лезвия ножа нижнего ограничительного ребра 521 со стопорной поверхностью 321 стопорного выступа 32. Вследствие наклона снабженного фаской ограничительного ребра 521 при стягивающем усилии увеличивается эффект блокировки, так как вторая полка 56 L-образного контура фартука 5 затягивается вовнутрь в направлении наружной стенки 31 горловины 3 емкости.

Снабженное фаской нижнее ограничительное ребро 521 стопорного приемного элемента 52 в форме окна имеет, например измеренную в осевом направлении протяженность l, которая составляет приблизительно от 1 мм до приблизительно 10 мм. Нижнее ограничительное ребро 521 имеет минимальную толщину w стенки, которая составляет приблизительно от 0,1 мм до приблизительно 2 мм. При этих размерах с одной стороны обеспечена хорошая блокировка при сравнительно незначительных усилиях монтажа. С другой стороны посредством приложения высоких стягивающих усилий для предполагаемого преодоления блокировки нижнее ограничительное ребро 521 приемного окна 52 необратимо разрушается. Вследствие этого обеспечено то, что единожды смонтированная и отсоединенная снова с применением силы запорная насадка 4 не может повторно монтироваться и фиксироваться на горловине 3 емкости. Изображенная в качестве примера фаска нижнего ограничительного ребра 521 может способствовать сцеплению со стопорным буртиком 32. Следует указать на то, что достаточное сцепление может также возникать без фаски нижнего ограничительного ребра.

Фиг. 6 показывает изображение дальнейшего осевого разреза оснащенной запорной насадкой 4 пластиковой широкогорлой емкости 1. В этом случае линия разреза проходит через центрирующий выступ 33. Одинаковые элементы снова имеют те же ссылочные позиции как на предшествующей фиг. 5. При смонтированной запорной насадке 4 центрирующий выступ 33 в форме шипа и центрирующий приемный элемент 53 на фартуке 5, который выступает от оболочки 41 запорной насадки 4, взаимодействуют друг с другом. Центрирующий выступ 33 может иметь треугольный или цилиндрический наружный контур с круглым поперечным сечением. Радиальная выступающая часть h центрирующего выступа 33 относительно наружной стенки 31 горловины 3 емкости составляет приблизительно от 0,5 мм до 3,5 мм. Центрирующий приемный элемент 53 имеет, например треугольный контур, что показано незаштрихованным участком фартука 5. При этом вследствие изгиба пластиковой широкогорлой емкости 1 и соответственно запорной насадки 4 в окружном направлении фартук 5 можно увидеть не на всей его толщине стенки. В альтернативном варианте осуществления центрирующий приемный элемент 53 может также иметь простой прямоугольный контур. Паз на внутренней стенке горловины 3 емкости на высоте центрирующего выступа 33 снова является последствием экструзионно-раздувного формования.

Изобретение было разъяснено на примере пластиковой широкогорлой емкости 1, чье тело 2 емкости имеет отличное от формы круга вытянуто-овальное поперечное сечение. Тем не менее подразумевается, что форма тела 2 емкости не имеет влияния на функцию изобретения. Соответственно тело 2 емкости может быть также выполнено круглым или квадратным. Существенным для изобретения является то, что входящие друг с другом в зацепление стопорные выступы 32 и стопорные приемные элементы 52 одновременно действует в качестве неразъемной осевой блокировки и служат в качестве защиты от поворота, если эта функциональная возможность не принимается центрирующими элементами 33, 53. Вследствие этого именно у не вращательно-симметричных горловин 3 емкостей и запорных насадок 4 предотвращен простой демонтаж запорной насадки 4. Смонтированная запорная насадка 4 может снова сниматься лишь посредством разрушения одного или нескольких стопорных элементов 32, 52, так как они закрыты и потому не доступны изнутри и снаружи. Вследствие этого они даже при помощи инструмента, например ножа или отвертки, не могут больше отсоединяться друг от друга, не разрушая соединение. Тем не менее после этого запорная насадка 4 не может больше фиксироваться на горловине емкости. Вследствие этого возможная манипуляция на пластиковой широкогорлой емкости 1 может легко обнаруживаться. На горловине 3 емкости может быть предусмотрен, по меньшей мере, один центрирующий выступ 33, который взаимодействует с центрирующим приемным элементом 53 на запорной насадке 4. Вследствие этого гарантирован точный по положению монтаж запорной насадки 4 на пластиковой широкогорлой емкости 1. Таким образом, даже у вращательно-симметричных горловин 3 емкостей и соответственно запорных насадок 4 обеспечено то, что расположенные на запорной насадке 4 запоры выровнены всегда одинаково. Также следует указать еще на то, что может быть предусмотрено также альтернативное расположение стопорных выступов и стопорных приемных элементов. В этом случае, например на периметре горловины емкости выполнены стопорные приемные элементы в виде выемок или углублений на наружной стенке горловины емкости. Соответствующие стопорные выступы предусмотрены в этом случае на оболочке запорной насадки. В частности стопорные выступы могут быть выполнены на имеющем L-образный контур фартуке, чья первая полка L-образного контура неразъемно соединена с внутренней стенкой оболочки, и чья вторая полка L-образного контура проходит вдоль наружной стенки горловины емкости. Фартук может быть разделен осевыми вырезами на сегменты в форме накладки, причем предпочтительно каждый сегмент имеет, по меньшей мере, один стопорный выступ. Разъясненные выше преимущества сегментации фартука обеспечены также в этом варианте осуществления изобретения.

Выполненная согласно изобретению пластиковая широкогорлая емкость полностью изготовлена посредством экструзионно-раздувного формования из подходящих для экструзионно-раздувного формования пластиков. Запорная насадка предпочтительно изготовлена посредством способа литья под давлением. При этом оболочка запорной насадки и фартук могут также состоять из различных пластиков.

Изобретение относится к изготовленной экструзионно-раздувным формованием пластиковой широкогорлой емкости (1) для сыпучего материала с запорной насадкой (4), которая неразъемно соединена с имеющей отверстие (30) горловиной (3) пластиковой широкогорлой емкости (1). На наружной стенке (31) горловины (3) емкости расположено несколько полых вследствие способа изготовления стопорных выступов (32), которые распределены по периметру горловины (3) емкости и выступают от наружной стенки (31) горловины (3) емкости. Запорная насадка (4) на внутренней стенке своей оболочки (41) снабжена соответствующими стопорными приемными элементами (52). При смонтированной на горловине (3) емкости стопорной насадке (4) заблокированные друг с другом стопорные элементы (32, 52) закрыты без возможности доступа под участком оболочки (41) стопорной насадки (4). 24 з.п. ф-лы, 6 ил.

1. Изготовленная экструзионно-раздувным формованием пластиковая широкогорлая емкость для сыпучего материала с запорной насадкой, выполненной с возможностью монтирования на имеющую отверстие (30) емкости горловину (3) пластиковой широкогорлой емкости (1) и соединения с ней, причем оболочка (41) запорной насадки (4) прилегает к наружной стенке (21) тела (2) пластиковой широкогорлой емкости (1),

отличающаяся тем, что

на наружной стенке (31) горловины (3) емкости расположено несколько стопорных выступов (32), которые распределены по периметру горловины (3) емкости и выступают от наружной стенки (31) горловины (3) емкости, причем запорная насадка (4) на внутренней стенке своей оболочки (41) снабжена соответствующими стопорными приемными элементами (52), выполненными в форме окна на фартуке (5), выступающем от внутренней стенки оболочки (41) запорной насадки (4), которые при монтаже запорной насадки (4) на горловину (3) емкости вводятся в зацепление со стопорными выступами (32) таким образом, что они неразъемно заблокированы друг с другом, и взаимодействующие стопорные выступы (32) и стопорные приемные элементы (52) недоступны при смонтированной запорной насадке (4).

2. Пластиковая широкогорлая емкость с запорной насадкой по п.1, отличающаяся тем, что наружная стенка (31) горловины (3) емкости имеет по меньшей мере один первый центрирующий элемент (33), и на оболочке (41) запорной насадки (4) выполнен соответствующий по меньшей мере одному первому центрирующему элементу (33) второй центрирующий элемент (53), причем при монтаже запорной насадки (4) на горловину (3) емкости по меньшей мере один первый центрирующий элемент (33) и второй центрирующий элемент (53) могут вводиться друг с другом в зацепление таким образом, что после монтажа запорная насадка (4) и горловина (3) емкости отцентрированы друг относительно друга.

3. Пластиковая широкогорлая емкость с запорной насадкой по п.2, отличающаяся тем, что предусмотрено несколько первых центрирующих элементов (33) и соответствующее количество соответствующих вторых центрирующих элементов (53).

4. Пластиковая широкогорлая емкость с запорной насадкой по п.3, отличающаяся тем, что стопорные выступы (32) и первые центрирующие элементы (33) расположены, по меньшей мере, местами поочередно вдоль периметра горловины (3) емкости, а стопорные приемные элементы (52) и вторые центрирующие элементы (53) предусмотрены, по меньшей мере, местами поочередно на оболочке (41) запорной насадки (4).

5. Пластиковая широкогорлая емкость с запорной насадкой по п. 2, отличающаяся тем, что каждый первый центрирующий элемент (33) выполнен в виде выступающего от наружной стенки (31) горловины (3) емкости центрирующего выступа, а каждый второй центрирующий элемент (53) выполнен в виде центрирующего приемного элемента.

6. Пластиковая широкогорлая емкость с запорной насадкой по п. 1, отличающаяся тем, что стопорные выступы (32) выполнены соответственно в виде проходящих в окружном направлении стопорных буртиков, которые взаимодействуют с образующими стопорные приемные элементы (52) выемками.

7. Пластиковая широкогорлая емкость с запорной насадкой по п. 2, отличающаяся тем, что стопорные выступы (32) выполнены соответственно в виде проходящих в окружном направлении стопорных буртиков, которые взаимодействуют с образующими стопорные приемные элементы (52) выемками.

8. Пластиковая широкогорлая емкость с запорной насадкой по п.6, отличающаяся тем, что стопорные буртики (32) в осевом сечении имеют по существу треугольную форму и состоят из проходящей по существу в радиальном направлении стопорной поверхности (321) и покатой поверхности (322), которая проходит от максимальной радиальной выступающей части стопорного буртика (32) относительно наружной стенки (31) горловины (3) емкости под наклоном в направлении отверстия (30) емкости.

9. Пластиковая широкогорлая емкость с запорной насадкой по п.7, отличающаяся тем, что стопорные буртики (32) в осевом сечении имеют по существу треугольную форму и состоят из проходящей по существу в радиальном направлении стопорной поверхности (321) и покатой поверхности (322), которая проходит от максимальной радиальной выступающей части стопорного буртика (32) относительно наружной стенки (31) горловины (3) емкости под наклоном в направлении отверстия (30) емкости.

10. Пластиковая широкогорлая емкость с запорной насадкой по п.8, отличающаяся тем, что радиальная стопорная поверхность (321) и наклонная покатая поверхность (322) образуют друг с другом угол (α), который составляет от 25° до 75°.

11. Пластиковая широкогорлая емкость с запорной насадкой по п.9, отличающаяся тем, что радиальная стопорная поверхность (321) и наклонная покатая поверхность (322) образуют друг с другом угол (α), который составляет от 25° до 75°.

12. Пластиковая широкогорлая емкость с запорной насадкой по п. 6, отличающаяся тем, что стопорные буртики (32) имеют максимальную радиальную выступающую часть (r), которая составляет от 0,5 мм до 5 мм.

13. Пластиковая широкогорлая емкость с запорной насадкой по п. 7, отличающаяся тем, что стопорные буртики (32) имеют максимальную радиальную выступающую часть (r), которая составляет от 0,5 мм до 5 мм.

14. Пластиковая широкогорлая емкость с запорной насадкой по п. 6, отличающаяся тем, что выступающий от внутренней стенки оболочки (41) запорной насадки (4) фартук (5) разделен посредством проходящих в осевом направлении вырезов на сегменты (56а, 56b, 56c) в форме накладок, причем предпочтительно каждый сегмент (56а, 56b, 56c) имеет стопорный приемный элемент (52).

15. Пластиковая широкогорлая емкость с запорной насадкой по п. 7, отличающаяся тем, что выступающий от внутренней стенки оболочки (41) запорной насадки (4) фартук (5) разделен посредством проходящих в осевом направлении вырезов на сегменты (56а, 56b, 56c) в форме накладок, причем предпочтительно каждый сегмент (56а, 56b, 56c) имеет стопорный приемный элемент (52).

16. Пластиковая широкогорлая емкость с запорной насадкой по п.14, отличающаяся тем, что осевые вырезы расположены и выполнены таким образом, что при монтаже запорной насадки (4) на горловину (3) емкости каждый сегмент (56b) вне зависимости от своих соседних сегментов (56а, 56c) может с возможностью упругого возвратного перемещения смещаться из первого положения во второе положение, причем в первом положении запорная насадка (4) подготовлена для монтажа на горловину (3) емкости, а во втором положении сегмент (56а, 56b, 56c) во время монтажа запорной насадки (4) на горловину (3) емкости максимально отклонен в радиальном направлении посредством стопорного элемента (32, 52).

17. Пластиковая широкогорлая емкость с запорной насадкой по п.14, отличающаяся тем, что проходящие в осевом направлении вырезы, по меньшей мере, частично образуют центрирующие приемные элементы (53).

18. Пластиковая широкогорлая емкость с запорной насадкой по п.9, отличающаяся тем, что каждый центрирующий приемный элемент (53) имеет по существу равнобедренный треугольный контур, причем обе полки равной длины образуют вершину треугольника, которая ориентирована против направления монтажа запорной насадки (4) на горловину (3) емкости.

19. Пластиковая широкогорлая емкость с запорной насадкой по п. 6, отличающаяся тем, что каждая выемка (52) в форме окна имеет снабженное фаской нижнее ограничительное ребро (521), которое имеет наружную поверхность, проходящую от выемки (52) под наклоном в направлении оболочки (41) запорной насадки (4).

20. Пластиковая широкогорлая емкость с запорной насадкой по п. 7, отличающаяся тем, что каждая выемка (52) в форме окна имеет снабженное фаской нижнее ограничительное ребро (521), которое имеет наружную поверхность, проходящую от выемки (52) под наклоном в направлении оболочки (41) запорной насадки (4).

21. Пластиковая широкогорлая емкость с запорной насадкой по п.19, отличающаяся тем, что снабженное фаской нижнее ограничительное ребро (521) имеет измеренную в осевом направлении протяженность (l), которая составляет от 1 мм до 10 мм.

22. Пластиковая широкогорлая емкость с запорной насадкой по п. 6, отличающаяся тем, что фартук имеет толщину (w) стенки, которая составляет от 0,3 мм до 2,5 мм.

23. Пластиковая широкогорлая емкость с запорной насадкой по п. 5, отличающийся тем, что каждый центрирующий выступ (33) относительно наружной стенки (31) горловины (3) емкости имеет радиальную выступающую часть (h), которая составляет от 0,5 мм до 5 мм.

24. Пластиковая широкогорлая емкость с запорной насадкой по п. 5, отличающаяся тем, что каждый центрирующий выступ (33) выполнен в виде шипа по существу с цилиндрическим наружным контуром.

25. Пластиковая широкогорлая емкость с запорной насадкой по п. 5, отличающаяся тем, что каждый центрирующий выступ (33) имеет треугольный, предпочтительно равнобедренный наружный контур, причем вершина треугольника ориентирована в направлении отверстия (30) емкости.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 4349174 A, 14.09.1982 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| DE 102006031599 A1, 10.01.2008 | |||

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ НЕСКОЛЬКИХ ОГРАНЕННЫХ ДРАГОЦЕННЫХ КАМНЕЙ ИЗ СИНТЕТИЧЕСКОГО КАРБИДА КРЕМНИЯ - МУАССАНИТА | 2010 |

|

RU2434083C1 |

Авторы

Даты

2019-11-21—Публикация

2014-08-02—Подача