Область техники

Настоящее изобретение относится к усовершенствованию традиционных методов варки сусла в способах пивоварения. В частности, оно относится к такому способу, который является по существу более экономичным с точки зрения потребления энергии, чем имеющиеся до настоящего времени.

Предпосылки изобретения

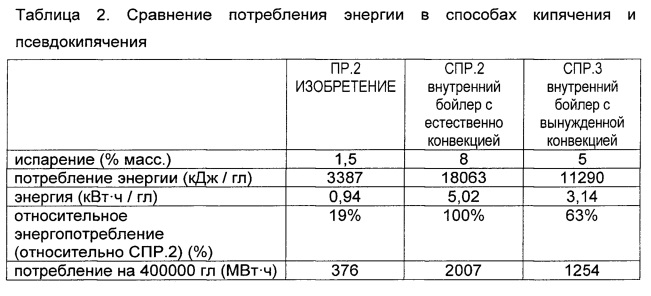

Как показано на фиг. 1, производство пива или напитка на основе солода включает подачу солода (100) в дробилку (200), который затем смешивают с водой и затирают (300) при умеренно высокой температуре для остановки ферментативного превращения крахмала в сбраживаемые сахара. На этапе (400) фильтрации затор разделяют на прозрачное жидкое сусло и пивную дробину. Отделенное таким образом сусло затем подают в котел (1) на этапе, который традиционно называется этапом «кипячения», поскольку сусло обычно нагревают выше его температуры кипения для его стерилизации, прекращения ферментативной активности и превращения и/или удаления нежелательных компонентов. После этапа кипячения брух, который образовался во время этапа кипячения, отделяют от сусла обычно в вирпуле (500), как, например, описано в DE 102008033287. Сусло затем охлаждают (600), сбраживают (700), дают дозреть (800), фильтруют (900) и разливают (1000), например, в бутылки, бочонки, жестяные банки и тому подобное.

Пивоваренные производства в мире глобализации сталкиваются с многочисленными проблемами, такими как постоянный рост тарифов на энергоносители и усложнение транспортировки из-за экспорта. Увеличение экспорта вынуждает пивоваренные производства искать технологические решения, которые улучшают коллоидную и микробную устойчивость, а также устойчивость аромата. Устойчивость аромата на сегодняшний день еще до конца не изучена. Известно, однако, что способ кипячения сусла (см. фиг. 1, #1) оказывает существенное влияние на устойчивость аромата пива.

Кипячение сусла является одним из наиболее энергоемких этапов пивоваренного процесса при производстве пива. Он служит для осуществления нескольких функций:

(а) стерилизации сусла,

(b) прекращения ферментативной активности,

(c) изомеризации альфа-кислот в изо-альфа-кислоты,

(d) коагуляции белков и полифенолов,

(e) разложения S-метилметионина (SMM) в диметилсульфид (DMS),

(f) удаления нежелательных соединений, обладающих запахом. Стерилизация сусла и прекращение ферментативной активности легко

осуществляются при достижении температур выше 90°С. Скорость изомеризации кислот хмеля зависит от температуры, увеличиваясь примерно вдвое при повышении температуры на каждые 10°С. Денатурация ферментов и вызывающих мутность белков с последующей коагуляцией и осаждением с полифенолами должны быть завершены во время процесса кипячения сусла. Процесс коагуляции резко увеличивается при увеличении поверхности раздела между жидкостью и газом. Когда сусло достигает температуры кипения, пузырьки пара обеспечивают такую дополнительную поверхность раздела.

Разложение S-метилметионина (SMM) до диметилсульфида (DMS), который является очень летучим, является необходимым этапом перед удалением DMS. Наиболее энергоемкой задачей является удаление нежелательных соединений, обладающих запахом, особенно DMS, но также и других соединений, обладающих запахом. Содержание каждого летучего компонента определяют с помощью диаграммы парожидкостного равновесия (ПЖР) этого компонента и сусла, причем сусло считают физически почти идентичным чистой воде. Это означает, что для уменьшения уровня содержания нежелательного соединения до уровней, не превышающих предельно допустимые, необходима определенная степень испарения. Следовательно, всегда необходимо минимальное испарение, и самые последние системы работают в процессе кипячения с минимальным испарением в 4-6% масс.

В уровне техники известны несколько методов кипячения сусла. Например, широко применяемый с 1970-х годов способ кипячения представляет собой кипячение с естественной конвекцией при помощи внутреннего бойлера. Внутренний бойлер имеет цилиндрическую форму, образован пучком полых нагретых трубок, и сусло может свободно проходить через эти трубки. Принцип работы относится к типу «термосифона», в соответствии с которым сусло поступает в нагревательные трубки, достигает температуры кипения, и в нем начинают образовываться и подниматься пузырьки пара. Эти пузырьки пара (очень низкой плотности) являются движущей силой по направлению вверх через внутренний бойлер, обеспечивая тем самым естественную конвекцию. В качестве альтернативы бойлер может располагаться вне котла, а сусло подают через него с помощью насоса и возвращают в котел.

В последнее десятилетие были представлены многочисленные новые и инновационные системы кипячения. Все они ориентированы на сокращение энергопотребления путем уменьшения испарения и снижения тепловой нагрузки, измеренной для сусла методом определения тиобарбитурового числа с помощью тиобарбитуровой кислоты (ТБК). Примеры современных систем кипячения сусла основаны на: динамическом кипячении сусла, тонкопленочном испарении, внешнем бойлере типа термосифон с увеличенной поверхностью нагрева, непрерывном кипячении сусла, вакуумном кипячении, внутреннем бойлере с принудительной конвекцией, слабом кипячении со сверхбыстрым испарением и кипячении сусла с барботированием инертного газа. В частности, кипячение сусла с барботированием инертного газа состоит в кипячении сусла в течение приблизительно 30 мин до момента, когда, при продолжающемся кипячении, в кипящее сусло барботируют инертный газ, что значительно увеличивает скорость удаления DMS. Барботирование обеспечивают с помощью кольцевой конструкции, расположенной на дне сусловарочного котла, например, как описано в ЕР 875560. Благодаря облегченному удалению DMS, время кипячения может быть сокращено и скорости испарения могут быть уменьшены приблизительно до 4% масс.

Даже с новейшими методами кипячения сусла, кипячение сусла остается самым энергоемким этапом всего процесса пивоварения. Поэтому в данной области остается явная потребность в более экономичном способе технологической обработки сусла, полученного из фильтрационного чана. В настоящем изобретении представлен такой способ. Он и другие преимущества представлены в следующих разделах.

Сущность изобретения

Настоящее изобретение определено в независимых пунктах прилагаемой формулы изобретения. Предпочтительные воплощения изобретения определены в зависимых пунктах формулы изобретения. В частности, настоящее изобретение относится к способу технологической обработки сусла в котле, включающему этапы:

(a) обеспечения:

- котла, снабженного впускным отверстием, подходящим для подачи сусла в котел, и выпускным отверстием, подходящим для вытекания сусла из котла,

- средств нагревания, подходящих для доведения содержащегося в котле сусла до температуры близкой или равной температуре кипения, а также для регулирования указанной температуры,

- системы барботирования газа, подходящей для барботирования инертного газа в указанное сусло;

(b) подачи сусла с этапа фильтрации в указанный варочный котел через впускное отверстие, при этом указанное сусло имеет температуру ниже своей температуры кипения;

(c) одновременно с барботированием инертного газа через сусло, нагревания указанного сусла до температуры технологической обработки, Ta, и выдерживания его при указанной температуре, которая ниже температуры кипения Tb сусла в течение времени tобр, которое составляет от 15 до 90 мин, предпочтительно от 20 до 75 мин, более предпочтительно от 30 до 60 мин, но не дольше, чем требуется для испарения не более 4% масс, воды, первоначально присутствующей в сусле;

(d) перемещения приготовленного сусла на этап отделения бруха через выпускное отверстие.

Температура технологической обработки, Та, предпочтительно выше 90°С, предпочтительно выше 97°С, более предпочтительно от (Tb-2°С) до Tb, где Tb - температура кипения сусла. Предпочтительно, чтобы даже после периода технологической обработки tобр сусло никогда не достигало температуры кипения Tb в течение всего времени его нахождения в указанном варочном котле.

Способ согласно настоящему изобретению может осуществляется в котлах уровня техники, используемых для традиционного кипячения сусла, к которым добавлена система барботирования газа. В частности, котел может относиться к типу с внутренним бойлером, содержащим вертикально направленные нагревательные трубки, через которые течет нагреваемое сусло или сусло, выдерживаемое при повышенной температуре. Преимущественным является расположение указанных нагревательных трубок непосредственно над барботером газа. В качестве альтернативы котел может относиться к типу с внешним бойлером, содержащим нагревательные трубки, через которые течет нагреваемое сусло или сусло, выдерживаемое при повышенной температуре, при этом указанные нагревательные трубки расположены снаружи котла и находятся в соединении с ним по текучей среде посредством трубопровода и насоса.

Инертный газ может барботироваться в сусло при помощи барботера газа, расположенного на дне котла и ориентированного вверх или в сторону в радиальном направлении; при этом указанный барботер предпочтительно содержит круглую пластину, цилиндр или кольцо, снабженное множеством отверстий. Отверстия могут быть каналами или открытыми порами спеченного материала, например, спеченной нержавеющей стали. Для того чтобы температура сусла во время стадии нагревания была однородной, предпочтительно, чтобы скорость потока барботирования инертного газа с момента введения сусла в варочный котел имела начальное значение, которое является самым высоким и предпочтительно составляет от 0,05 до 50 м3/ч на гектолитр (гл) сусла, более предпочтительно от 0,1 до 10 м3/ч на гектолитр. После достижения температуры технологической обработки Та скорость потока газа может быть постепенно снижена до значения, предпочтительно составляющего от 25 до 75%, более предпочтительно от 37 до 45% от начального значения скорости потока барботирования инертного газа. Инертный газ предпочтительно представляет собой азот или двуокись углерода.

В конце способа обработанное таким образом сусло может затем перемещаться на этап отделения бруха, например, в вирпул, а затем к аппаратам технологической обработки на последующих стадиях для производства пива или напитка на основе солода. Пиво или напиток на основе солода, полученный таким образом, предпочтительно имеет одно или несколько из следующих свойств:

(а) пеностойкость (NIBEM) по меньшей мере 150 сек;

(b) мутность, измеренная для свежего пива или напитка на основе солода, ниже 1,0 ЕВС (единицы мутности пива); и/или

(c) мутность, измеренная для пива или напитка на основе солода, выдержанного в течение 3 дней при 60°С, ниже 1,5 ЕВС.

Краткое описание графических материалов

Для более полного понимания сущности настоящего изобретения делается ссылка на следующее подробное описание, которое следует рассматривать совместно с прилагаемыми графическими материалами, на которых:

на фиг. 1 показаны различные этапы способа пивоварения;

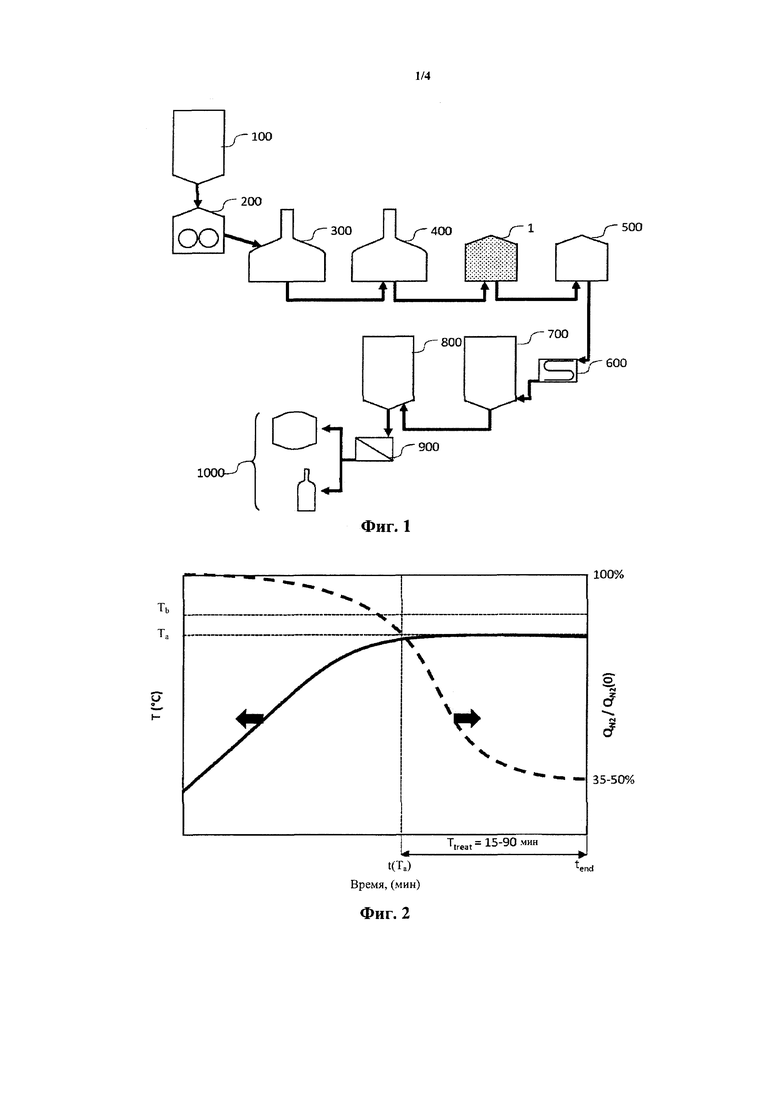

на фиг. 2 представлено схематическое изображение температурного профиля сусла и скорости потока барботируемого газа в течение всего способа согласно настоящему изобретению;

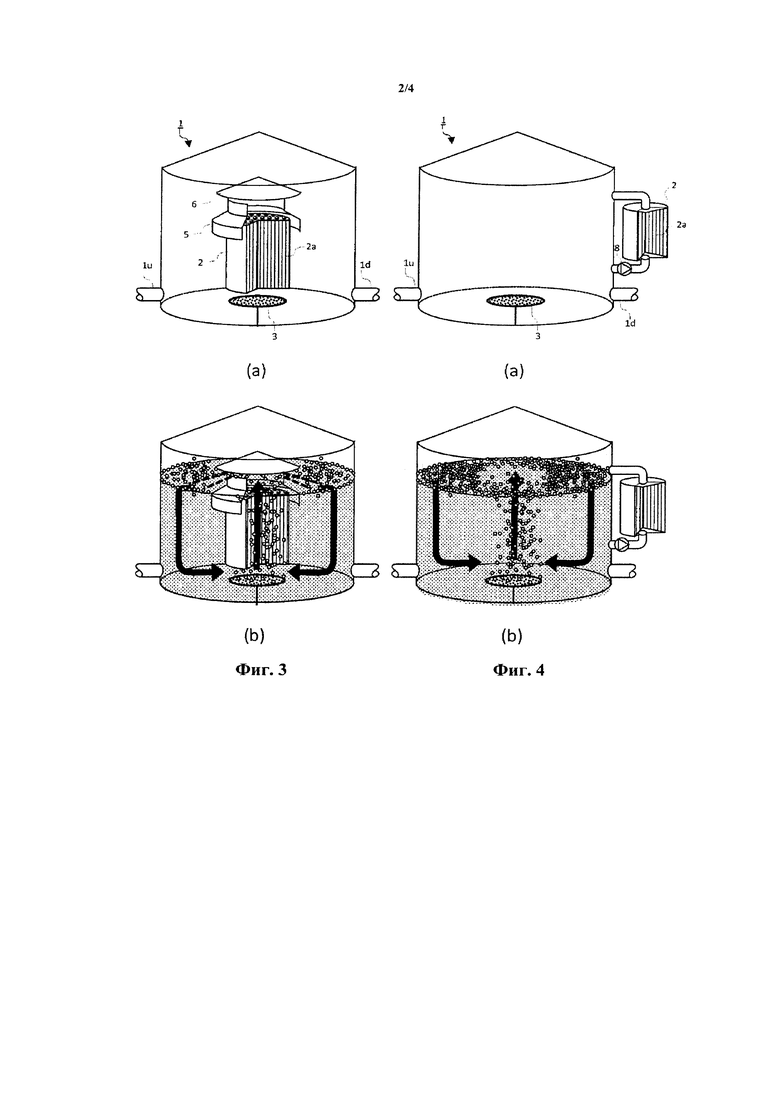

на фиг. 3 показано первое воплощение котла с внутренним бойлером, подходящего для настоящего изобретения: (а) пустого и (b) заполненного суслом и с барботируемым в него газом;

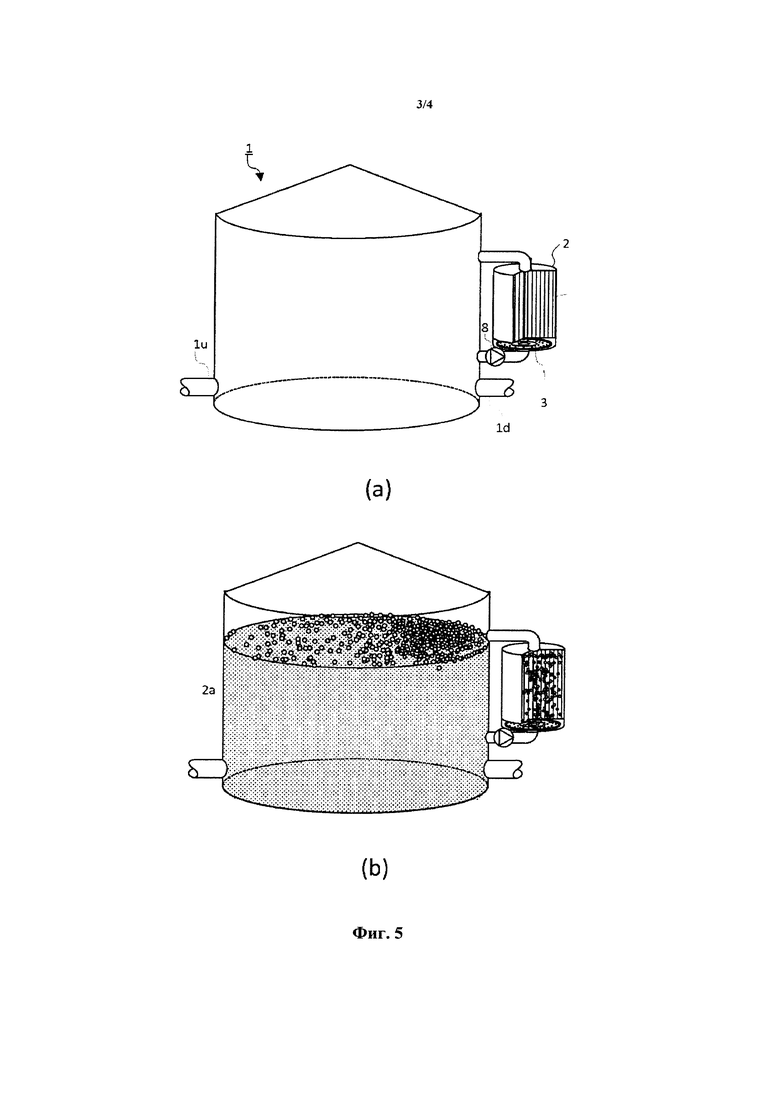

на фиг. 4 показано второе воплощение котла с внешним бойлером, подходящего для настоящего изобретения: (а) пустого и (b) заполненного суслом и с барботируемым в него газом;

на фиг. 5 показано третье воплощение котла с внешним бойлером, подходящего для настоящего изобретения: (а) пустого и (b) заполненного суслом и с барботируемым в него газом;

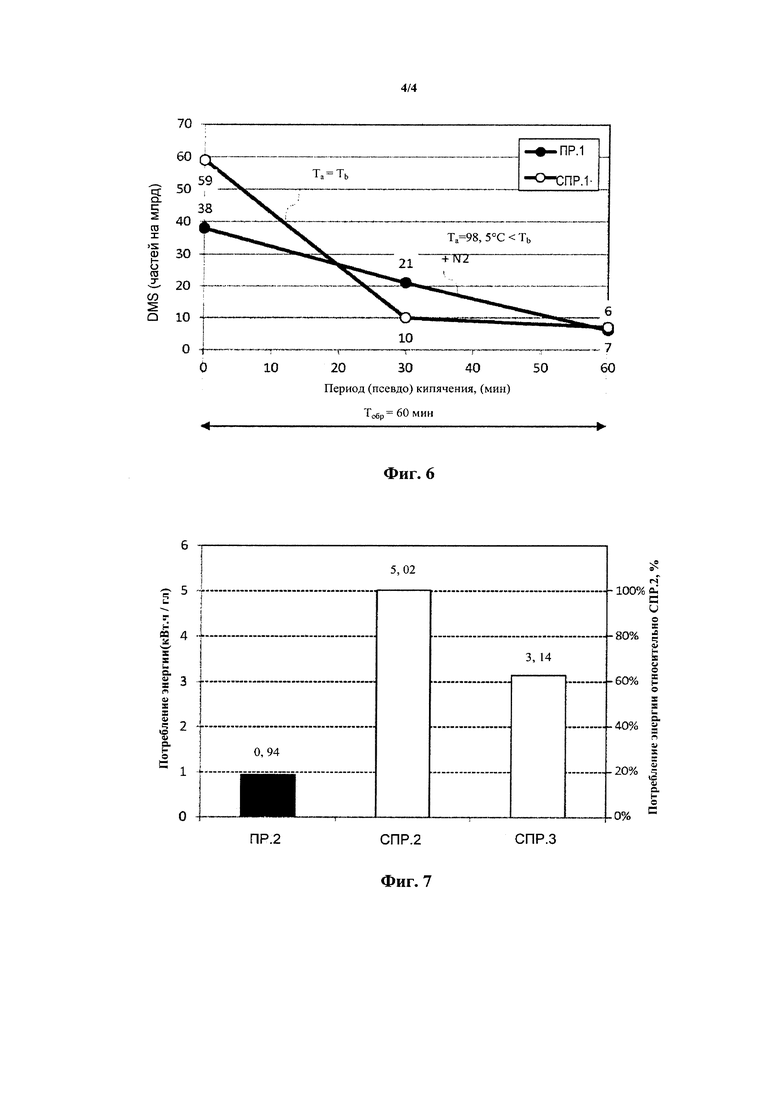

на фиг. 6 показано изменение содержания DMS в сусле в интервале времени технологической обработки tобр;

на фиг. 7 приведено сравнение энергопотребления способа псевдокипячения в соответствии с настоящим изобретением с одним из способов кипячения, проведенным с естественной и принудительной конвекцией, соответственно.

Подробное описание изобретения

Как показано на фиг. 1, настоящее изобретение относится к этапу технологической обработки сусла, следующему за фильтрацией (400) и предшествующему отделению (500) бруха, который чаще всего осуществляют в вирпуле. Очевидно, что буферный резервуар или танк предварительного нагревания может быть размещен между фильтр-чаном и котлом (1) без каких-либо изменений согласно настоящему изобретению. Этап технологической обработки сусла по настоящему изобретению, который традиционно называют этапом «кипячения», так как сусло традиционно нагревают выше его температуры кипения для его стерилизации, прекращения ферментативной активности и превращения и/или удаления нежелательных компонентов. Однако в способе по настоящему изобретению вместо этого используют термин этап «псевдокипячения», так как, в отличие от способов уровня техники, сусло не доводят до его температуры кипения ни в один из моментов в интервале времени технологической обработки tобр-

Способ псевдокипячения согласно настоящему изобретению предназначен преимущественно для замены способов кипячения, описанных и используемых на сегодняшний день в данной области техники, с сопутствующим существенным сокращением потребления энергии. В частности, после как этапа кипячения, так и этапа псевдокипячения:

(a) сусло должно быть стерилизовано,

(b) ферментативная активность должна быть прекращена,

(c) количество альфа-кислот должно быть уменьшено и заменено изо-альфа-кислотами,

(d) значительное количество S-метилметионина (SMM) должно быть преобразовано в диметилсульфид (DMS),

(e) вызывающие мутность белки и полифенолы должны быть коагулированы для отделения и

(f) нежелательные соединения, обладающие запахом, в частности DMS, должны быть удалены.

Указанные выше цели (a)-(d) зависят в основном от времени и температуры и могут достигаться при температурах выше 90°С со скоростью, увеличивающейся с ростом температуры. С другой стороны, коагуляция белков и полифенолов и удаление нежелательных летучих компонентов, обладающих запахом, существенно ускоряются, когда увеличивается площадь раздела фаз между жидкостью и газом. По этой причине необходимо доводить сусло до кипения для образования пузырьков пара, которые главным образом увеличивают площадь раздела фаз жидкость-газ, и, следовательно, скорость коагуляции вызывающих мутность белков и полифенолов, а также скорость удаления нежелательных летучих компонентов. Такой способ кипячения сусла для увеличения площади раздела фаз жидкость-газ работает, но имеет два главных недостатка:

(a) он является чрезвычайно энергоемким, и

(b) испарение воды находится в диапазоне от 4% масс, для наиболее экономичных систем кипячения и до 6-10% масс, и более для более традиционных методов кипячения.

Кипячение воды является очень энергоемким. Физические тепловые свойства сусла и воды очень близки. Скрытая теплота парообразования воды (и сусла) является очень высокой: 2260 кДж/кг. Отсюда следует, что, если количество тепла, необходимое для нагревания 1 литра сусла за счет разности температур dT, вплоть до температуры ниже температуры кипения сусла Tb равно Q=ср dT, кДж/кг, где ср - удельная теплоемкость сусла ( кДж/кг°°С), то системе требуется еще 2260 кДж / кг для превращения указанного 1 литра жидкой воды в пар, как только температура сусла достигла температуры кипения Tb. Следует отметить, что поскольку температура кипения сусла (и воды) зависит от давления, действительное значение Tb изменяется в зависимости от погодных условий и расположения пивоваренного производства. При атмосферном давлении Tb=100°С, но ясно, что жидкое сусло никогда не достигнет такой температуры в пивоваренном цеху, расположенном в Мехико или в Лхасе.

кДж/кг°°С), то системе требуется еще 2260 кДж / кг для превращения указанного 1 литра жидкой воды в пар, как только температура сусла достигла температуры кипения Tb. Следует отметить, что поскольку температура кипения сусла (и воды) зависит от давления, действительное значение Tb изменяется в зависимости от погодных условий и расположения пивоваренного производства. При атмосферном давлении Tb=100°С, но ясно, что жидкое сусло никогда не достигнет такой температуры в пивоваренном цеху, расположенном в Мехико или в Лхасе.

Удаление нежелательных летучих соединений, обладающих запахом, таких как DMS, зависит от парожидкостного равновесия (ПЖР) каждого из летучих веществ с суслом. Это означает, что для снижения уровня нежелательного соединения до уровней, не превышающих предельно допустимых, необходима определенная степень испарения. Поэтому минимальное испарение требуется всегда, и самые последние системы работают с минимальным 4-6% испарением, которое все еще является значительным.

Для проведения способа согласно настоящему изобретению необходим котел (1), который снабжен впускным отверстием (1u), подходящим для подачи сусла в котел, и выпускным отверстием (1d), подходящим для вытекания сусла из котла. Должны быть обеспечены средства (2) нагревания, подходящие для нагревания сусла в котле. Средства нагревания, как правило, представляют собой пучок параллельных полых трубок, заключенных в кожухах, в которых сусло циркулирует через просветы полых трубок, которые нагревают с помощью нагревающей текучей среды, циркулирующей в кожухах. Средства нагревания (2) могут быть расположены внутри котла, образуя таким образом котел с внутренним бойлером, как показано на фиг. 3(a). Из-за очень низкой плотности пузырьки пара являются движущей силой в направлении вверх через внутренний бойлер, тем самым обеспечивая естественную конвекцию. В некоторых системах уровня техники насос расположен ниже внутреннего бойлера для принудительного течения сусла, накопленного в различных точках котла, через нагревательные трубки. Хотя такая система принудительной конвекции применима, она не является обязательной в настоящем изобретении, поскольку, как будет показано ниже, барботируемые пузырьки газа уже создают принудительную конвекцию. В качестве альтернативы средства нагревания (2) могут быть расположены снаружи котла, соединяясь с ним трубами по текучей среде и образуя таким образом котел с внешним бойлером, как показано на фиг. 4(a) и 5(a). Насос (8) обычно используется для создания принудительного потока сусла через бойлер. Большинство котлов уровня техники, традиционно используемых для осуществления этапа кипячения сусла, удовлетворяют вышеуказанным требованиям.

В качестве оборудования, необходимого для настоящего изобретения, требуется система (3) барботирования газа, подходящая для барботирования инертного газа в указанное сусло. Хотя в уровне техники такие системы известны, например, описанная в ЕР 875560, практически нет котлов для кипячения, снабженных системой барботирования газа. Система барботирования газа может быть очень простой, и может содержать круглую пластину, цилиндр или кольцо, снабженное множеством отверстий. Отверстия могут быть сквозными каналами, как в насадке для душа, или они могут быть порами открытой пористой структуры, такой как спеченный материал (например, спеченная нержавеющая сталь). Если используемый инертный газ является азотом, то азотный конвертер очень прост и недорог в установке, а если вместо этого используется CO2, то очевидно, что такой газ в избытке присутствует на всех пивоваренных производствах. Поэтому преимуществом настоящего изобретения является то, что оно не требует или требует небольших изменений существующего оборудования. Как показано на фиг. 3(b) и 4(b), барботер (3) газа предпочтительно расположен на дне котла таким образом, чтобы пузырьки газа могли подниматься на поверхность сусла, захватывая на своем пути вверх летучие вещества и вызывающие мутность белки. В альтернативном воплощении, показанном на фиг. 5(a) и 5(b), котел с внешним бойлером снабжен системой барботирования газа, которая расположена на находящемся выше по потоку конце внешнего бойлера по отношению к направлению потока сусла (в случае, показанном на фиг. 5, - в нижней части бойлера). Пузырьки принудительно движутся через полые нагревательные трубки (2а) и вводятся в котел вместе с суслом. Для котлов, относящихся к типу с внутреннем бойлером, предпочтительно, чтобы барботер был расположен ниже нагревательных трубок (2а) и предпочтительно имел наибольший размер (диаметр для диска, цилиндра или кольца), который был бы меньше наибольшего диаметра бойлера (2). При такой конфигурации пузырьки газа, поднимающиеся через полые трубки (2а) внутреннего бойлера, создают принудительную конвекцию, движущую сусло через просветы полых трубок бойлера. Это является большим преимуществом, так как, с одной стороны, не требуется погружение насоса для создания такой принудительной конвекции, а с другой стороны, скорость потока сусла через полые нагревательные трубки во время этапа нагревания выше и более однородна по сравнению с системами естественной конвекции при температуре, не превышающей температуры кипения Tb, в которых пузырьков пара не достаточно для создания естественной конвекции, что сопряжено с риском локального перегрева сусла.

Когда используют котел с внутренним бойлером (2), перегородку (5) и отражающую крышку (6) предпочтительно обеспечивают в верхней части внутреннего бойлера для проведения по каналам потока поднимающихся пузырьков газа и сусла, перераспределения их поверх поверхности раздела фаз жидкость-воздух в сусле и уменьшения толщины образованной таким образом пены для обеспечения удаления в воздух летучих веществ, захваченных пузырьками (см. фиг. 3(b)).

Сусло подают в котел с этапа (400) фильтрации. В некоторых случаях перед вводом в котел сусло сначала пропускают через буферный резервуар или танк предварительного нагрева. Температура сусла обычно составляет ниже 90°С, часто составляет от 65 до 85°С. После заполнения котла (1) суслом, инертный газ барботируют в сусло, при этом сусло нагревают до температуры технологической обработки Та, которая ниже температуры кипения Tb сусла, как показано на фиг. 2. После достижения суслом температуры технологической обработки Та, его выдерживают при указанной температуре Та, продолжая барботирование указанного инертного газа в течение периода времени tобр, составляющего от 15 до 90 мин, предпочтительно от 20 до 75 мин, более предпочтительно от 30 до 60 мин. Как уже упоминалось выше, инертный газ предпочтительно представляет собой азот или двуокись углерода, причем первый более предпочтителен.

Как показано на фиг. 2, скорость потока инертного газа является самой высокой в течение периода нагревания сусла до температуры Та и уменьшается, когда сусло выдерживают при температуре Та. Начальная скорость потока инертного газа может составлять от 0,05 до 50 м3/ч на гектолитр сусла, более предпочтительно от 0,1 до 10 м3/ч на гектолитр. После того как сусло достигло своей температуры технологической обработки Та, скорость потока газа может быть уменьшена приблизительно на 35-50%, более предпочтительно на 37-45% от исходного значения (QN2(0)) скорости потока барботируемого инертного газа.

Температура технологической обработки Та в соответствии с настоящим изобретением ниже температуры кипения Tb сусла. В частности, она предпочтительно выше 90°С, более предпочтительно выше 97°С. Как уже отмечалось выше, скорость некоторых реакций, которые должны происходить во время способа псевдокипячения, таких как стерилизация, прекращение активности ферментов, превращение SMM в DMS и тому подобное, зависят от температуры. Существует поэтому оптимальное значение температуры, которое нужно найти, при котором время технологической обработки tобр остается коммерчески разумным, а потребление энергии становится ниже существующих на сегодня уровней. Оптимальное значение температуры технологической обработки Та составляет предпочтительно от (Tb-2°С) до температуры кипения Tb сусла. Не исключено нагревание сусла при температуре кипения, Tb, после истечения времени технологической обработки, но в подавляющем большинстве случаев это не является необходимым, а избыток энергии, необходимой для кипячения сусла, даже в течение короткого промежутка времени, должен быть оправдан рядом специфических требований, относящихся к подвергшемуся обработке суслу.

Как показано на фиг. 3(b) и 4(b), барботер инертного газа, расположенный на дне котла, генерирует столб пузырьков газа. Летучие компоненты, присутствующие в сусле, находятся, таким образом, в равновесии между газовой и жидкой фазами без необходимости кипячения сусла. Как уже говорилось выше, столб пузырьков, проникающих через просветы полых трубок внутреннего бойлера, как показано на фиг. 3(b), создает принудительную конвекцию, не зависящую от температуры, в отличие от естественной конвекции, которая сильно зависит от температуры, для создания достаточного количества пузырьков пара. С другой стороны, пузырьки инертного газа при выходе на поверхность действуют подобно пузырькам пара, что дает тот же эффект, что и пар по отношению к удалению летучих веществ и коагуляции вызывающих мутность белков, но без необходимости кипячения и испарения большого количества сусла. Поток газа также является преимущественным, поскольку он гомогенизирует сусло путем создания системы подъема газа с центральным восходящим потоком и боковым нисходящим потоком, как показано черными стрелками на фиг. 3(b) и 4(b).

После способа псевдокипячения согласно настоящему изобретению сусло может подаваться в вирпул или подобный аппарат для отделения бруха от прозрачного сусла, и оттуда перемещаться к этапам брожения (700), дозревания (800), фильтрации (900) и разлива (1000) полученного таким образом пива точно так же, как и в традиционных способах пивоварения.

ПРИМЕР 1

5,4 гл сусла, полученного на этапе фильтрации, были разделены на две порции по 2,7 гл каждая. Одну порцию подали на этап традиционного кипячения, и использовали в качестве порции сравнения (=СПР.1), а другую подвергли технологической обработке с помощью способа псевдокипячения по настоящему изобретению (=ПР.1). Две порции подвергали обработке в одинаковых котлах (1) с внутренним бойлером, но в порции сравнения, СПР1, барботер (3) газа не активировали.

Способ кипячения СПР.1

Когда уровень сусла в котле достиг внутреннего бойлера, начал происходить теплообмен и сусло нагрелось до 100°С, с этого момента сусло начало интенсивно кипеть с высокой турбулентностью и выдерживалось в таком состоянии в течение времени технологической обработки tобр(СПР1)=60 мин. Плотный водяной пар наблюдался в течение всего периода технологической обработки.

Способ псевдокипячения ПР.1

С того момента, как распылительная насадка оказалась ниже уровня сусла, начался процесс барботирования азотом со скоростью потока 0,1 м3/ч на 1 гектолитр. Чтобы обеспечить достаточную однородность сусла при нагревании, существует абсолютная необходимость в принудительной конвекции во время этой фазы. Поэтому в начале применяли максимальную скорость потока азота.

По мере продолжения нагревания до температуры технологической обработки Та=98,5°С скорость потока азота можно периодически снижать до достижения скорости потока в 40% от начального значения скорости потока при 98°С. Величина потока азота должна быть отрегулирована для получения при 98,5°С состояния сусла, аналогичного кипению. Оказывается, что в этой "динамической системе" сусло уже кипит, хотя с термодинамической точки зрения это совсем не так. Смесь паров азота и сусла обеспечивает очень интенсивную циркуляцию. Добавку хмеля можно производить на любом этапе фазы нагревания. В ПР.1 и СПР.1 хмель добавляли, как только котел наполнялся суслом.

Температуру сусла поддерживали приблизительно при 98,5°С, тем самым выдерживая состояние псевдо-кипения в течение времени технологической обработки tобр(ПР1)=60 мин. В течение всего процесса сусло выглядело, как будто оно очень интенсивно кипит с высокой турбулентностью, как и в СПР.1, но в отличие от последнего поднимающиеся пары были очень прореженными, а итоговое испарение было очень ограниченным. Таким образом, нежелательные летучие вещества могли быть удалены без высокой скорости испарения.

Поднимающиеся пузырьки азота также обеспечивают поверхность раздела фаз для ориентации денатурированных белков, ответственных inter alia за образование помутнения в пиве, улучшая тем самым их коагуляцию. Поэтому коагуляция может происходить без достижения температуры кипения, так как пузырьки азота заменяют пузырьки пара.

Вместе с тем, столб пузырьков обеспечивает принудительную конвекцию в варочном котле. Следовательно, не требуется интенсивное нагревание для того, чтобы создать пузырьки пара, которые необходимы для активации принципа термосифона в котлах с внутренним бойлером с естественной конвекцией. Достаточно обеспечить достаточное количество нагревающей жидкости, например, водяного пара, в кожухах полых трубок (2а), образующих бойлер (2), только для поддержания необходимой температуры Та=98,5°С.

Производство пива

В порции, подвергшейся технологической обработке согласно настоящему изобретению (=ПР.1), зарегистрированная скорость испарения составила 2,8% масс, в то время как в порции, используемой в качестве порции сравнения (=СПР.1), зарегистрированная скорость испарения составила 10,8% масс. При сравнении способа псевдокипячения ПР.1 с традиционным способом кипячения сусла СПР.1 крайне важно, чтобы все остальные параметры производства пива сохранялись постоянными на протяжении всего производственного процесса. По этой причине при подаче обработанного таким образом сусла в вирпул (500) в сусло СПР.1 добавляли некоторое количество горячей воды (76°С) для компенсации разницы плотности между двумя порциями сусла вследствие различных скоростей испарения. После охлаждения в аэрированное сусло вводили равные количества дрожжевой суспензии и поддерживали равные температурные профили при брожении (700). После фильтрации (900) конечные образцы пива разливали (1000) в бутылки и перед анализом часть из них подвергали ускоренному (термическому или окислительному) дозреванию.

Результаты

Общие параметры качества образцов пива, полученного из сусла, полученного при технологической обработке в ПР.1 и в СПР.1, приведены в Таблице 1. Различие в испарении является впечатляющим: разница в 8% между 10,8% масс, для СПР.1 и 2,8% масс, для ПР.1. Никаких существенных изменений пеностойкости или устойчивости мутности не наблюдалось. Устойчивость мутности пива в ПР.1 была даже немного лучше, чем в порции сравнения. Цвет в ПР.1 был существенно лучше, чем в СПР.1, а увеличение ТБКв ПР.1 было на 28% ниже, чем в СПР.1.

Пеностойкость определяли методом, описанным NIBEM. Институт NIBEM установил стандарты для измерения пеностойкости. NIBEM тестер пеностойкости измеряет время оседания уровня пены на расстоянии 30 мм, результат измерения выражается в секундах.

Пеностойкость определяли методом, описанным NIBEM. Институт NIBEM установил стандарты для измерения пеностойкости. NIBEM тестер пеностойкости измеряет время оседания уровня пены на расстоянии 30 мм, результат измерения выражается в секундах.

Мутность измеряли с помощью турбидиметра, который измеряет рассеянный частицами свет с учетом самых последних стандартов от МЕВАК (Mitteleuropaische Brautechnische Analysekommission - Центрально-европейская комиссия по анализу продуктов пивоваренного производства):

Мутность измеряли с помощью турбидиметра, который измеряет рассеянный частицами свет с учетом самых последних стандартов от МЕВАК (Mitteleuropaische Brautechnische Analysekommission - Центрально-европейская комиссия по анализу продуктов пивоваренного производства):

угол измерения 90°;

угол измерения 90°;

красный свет с длиной волны 650±30 нм;

красный свет с длиной волны 650±30 нм;

формазиновый калибровочный стандарт.

формазиновый калибровочный стандарт.

Частицы размером менее 1 мкм, такие как белки, в основном, вызывают рассеяние света и измеряются под углом 90°. Частицы размером более 1 мкм, такие как диатомовая земля и дрожжи, в основном, вызывают рассеяние света вперед и измеряются под углом 25°. Образец (кювета или флакон) размещают в измерительной камере, которая заполнена водой. Далее осуществляют автоматическое измерение, позиционируя и вращая образец, с выполнением 100 измерений и вычислением среднего значения.

Частицы размером менее 1 мкм, такие как белки, в основном, вызывают рассеяние света и измеряются под углом 90°. Частицы размером более 1 мкм, такие как диатомовая земля и дрожжи, в основном, вызывают рассеяние света вперед и измеряются под углом 25°. Образец (кювета или флакон) размещают в измерительной камере, которая заполнена водой. Далее осуществляют автоматическое измерение, позиционируя и вращая образец, с выполнением 100 измерений и вычислением среднего значения.

Способ определения тиобарбитурового числа с помощью тиобарбитуровой кислоты (ТБК) осуществляли, как описано в Grigsby, J.H. и Palamand, S.R. "Studies on the Staling of beer: the use of 2-thiobarbituric acid in the measurement of beer oxidation", ASBC J. (1975) 34 (2), 49-55. Пять мл раствора ТБК (288 мг тиобарбитуровой кислоты в 100 мл уксусной кислоты (90%)) добавляли к 10 мл сусла в запечатанных пирекс-трубках (в двух экземплярах). Смеси выдерживали в водяной бане при 70°С в течение 70 минут. Затем образцы охлаждали на льду. Предшествующая термическая обработка обеспечивает образование комплексов между ТБК и гидроксиметилфурфуролом (ОМФ), наличие последнего в сусле является результатом реакций Майяра, которые хорошо известны специалистам в данной области техники. Наличие ОМФ-ТБК комплексов можно легко идентифицировать и количественно оценить с помощью спектрофотометрии, поскольку они характеризуются сильным поглощением на длине волны 448 нм. При необходимости образцы разводили для того, чтобы получить значение, попадающее в линейный диапазон спектрофотометра. В качестве холостого образца на той же длине волны измеряли поглощение того же сусла с ТБК, но не подвергшегося термической обработке. Значение ТБК можно далее рассчитать следующим образом: ТБК = 10 × (D × А448 (образец) - А448 (холостой образец)), где D представляет собой коэффициент разведения, А448 (образец) и А448 (холостой образец) - величины поглощения, измеренного при 448 нм, для образцов раствора термически обработанного сусла + раствор ТБК и холостого образца (раствор сусла + раствор ТБК без термической обработки), соответственно.

Способ определения тиобарбитурового числа с помощью тиобарбитуровой кислоты (ТБК) осуществляли, как описано в Grigsby, J.H. и Palamand, S.R. "Studies on the Staling of beer: the use of 2-thiobarbituric acid in the measurement of beer oxidation", ASBC J. (1975) 34 (2), 49-55. Пять мл раствора ТБК (288 мг тиобарбитуровой кислоты в 100 мл уксусной кислоты (90%)) добавляли к 10 мл сусла в запечатанных пирекс-трубках (в двух экземплярах). Смеси выдерживали в водяной бане при 70°С в течение 70 минут. Затем образцы охлаждали на льду. Предшествующая термическая обработка обеспечивает образование комплексов между ТБК и гидроксиметилфурфуролом (ОМФ), наличие последнего в сусле является результатом реакций Майяра, которые хорошо известны специалистам в данной области техники. Наличие ОМФ-ТБК комплексов можно легко идентифицировать и количественно оценить с помощью спектрофотометрии, поскольку они характеризуются сильным поглощением на длине волны 448 нм. При необходимости образцы разводили для того, чтобы получить значение, попадающее в линейный диапазон спектрофотометра. В качестве холостого образца на той же длине волны измеряли поглощение того же сусла с ТБК, но не подвергшегося термической обработке. Значение ТБК можно далее рассчитать следующим образом: ТБК = 10 × (D × А448 (образец) - А448 (холостой образец)), где D представляет собой коэффициент разведения, А448 (образец) и А448 (холостой образец) - величины поглощения, измеренного при 448 нм, для образцов раствора термически обработанного сусла + раствор ТБК и холостого образца (раствор сусла + раствор ТБК без термической обработки), соответственно.

Эффективность испарения системы кипячения сусла оценивают обычно по количеству удаленного DMS во время (псевдо)кипячения в зависимости от величины испарения сусла. Образцы отбирали в начале (t=0 мин), в середине (t=30 мин) и в конце (t=60 мин) интервала времени технологической обработки tобр=60 мин. Количества DMS, измеренные в различные моменты времени, приведены на фиг. 6. В момент времени t=0 мин сусло, подвергшееся технологической обработке согласно настоящему изобретению (=ПР.1, черные кружки)) содержало 38 частей на млрд DMS, а в это же самое время сусло, которое только что достигло своей температуры кипения в соответствии с традиционным способом кипячения (СПР.1, белые кружки), содержало 59 частей на млрд. Это объясняется тем, что, в то время как две порции сусла имели одинаковое содержание 65 частей на млрд DMS на входе в котел (1), во время стадии нагревания сусла до соответствующих температур технологической обработки Та, DMS уже активно удалялся пузырьками азота, барботируемыми в сусло во время указанной стадии (см. фиг. 2), в то время как в отсутствие барботируемого газа в СПР.1 содержание DMS не уменьшалось существенно в течение стадии нагревания. После завершения периода времени технологической обработки tобр=60 мин количества DMS, оставшиеся в двух порциях сусла, были сопоставимы с 6 частей на млрд DMS в ПР.1 и 7 частей на млрд DMS в СПР.1. Эффективность испарения, R, можно характеризовать соотношением количества DMS, удаленного во время стадии (псевдо)кипячения, к количеству воды, испарившейся в течение того же времени R=ADMS /% испарения, что дает 11,4 частей на млрд DMS /% пара для ПР.1, по сравнению с 4,8 частей на млрд DMS /% пара для СПР.1, т.е. в ПР.1 достигается в 2,4 раза более высокая эффективность испарения, чем в СПР.1.

Качество пива

Для того, чтобы получить представление об устойчивости аромата произведенного пива, бутылки свежего пива хранили в течение 3-х дней при 60°С и измеряли количества фурфурола и фенилацетальдегида в пиве из ПР.1 и СПР.1 (см. последние строки Таблицы 1). Фурфурол, как правило, рассматривается в качестве индикаторного соединения для потери аромата под действием нагревания, а фенилацетальдегид, один из альдегидов Штрекера, как считают, тоже влияет на устойчивость аромата. Оба соединения были обнаружены в повышенных количествах в свежем и выдержанном образце сравнения пива. Это не было неожиданным, так как эти соединения связаны с общей тепловой нагрузкой, выражающейся количественно в виде ТБК-значения. Примечательно, что концентрация линалоола и других соединений хмеля, обладающих ароматом, (не перечислены) была до 80% выше в пиве из ПР.1 по сравнению с пивом из СПР.1 (см. последнюю строку Таблицы 1). Известно, что эти терпеноидные соединения вносят положительный вклад в аромат пива в целом. Можно предположить, что пузырьки азота являются (к счастью) менее эффективными в удалении таких терпеноидов, чем пузырьки пара.

Образцы пива оценивала также квалифицированная дегустационная комиссия. Свежее пиво из ПР.1 имело высокий общий балл 7,1 по сравнению с образцом сравнения пива, набравшим 6,6 балла. Это, конечно, по меньшей мере частично стало результатом повышенного содержания полезных летучих веществ хмеля или пониженной горечи в пиве из ПР.1. После дозревания пиво из ПР.1 получило немного больший балл, чем пиво сравнения из СПР.1, получив 3,9 против 3,5, соответственно. Дегустационная комиссия пришла к выводу, что интенсивность общих выдержанных компонентов Майяра и альдегидов была немного выше в пиве сравнения (=СПР.1), в то время как выдержанный аромат хмеля стал более очевидным в пиве по настоящему изобретению (=ПР.1). Поразительно, серный, сеноподобный привкус выдержанного пива по существу больше преобладал в пиве сравнения (СПР.1). По-видимому, серные вещества, обладающие запахом, или их соединения-предшественники были более полно удалены посредством способа псевдокипячения с барботированием азота по настоящему изобретению (=ПР.1), чем при обычном способе кипячения образца сравнения из СПР.1.

Пример 2

Эксперимент по кипячению пива ПР.1, проведенный на экспериментальной установке, повторяли в промышленном масштабе на оборудовании пивоваренного цеха. После псевдокипячения сусла в течение периода времени tобр=60 мин согласно настоящему изобретению скорость испарения составила 1,5% масс. (=ПР.2). В традиционном способе кипячения по типу, используемому в СПР.1, с помощью котла с внутренним бойлером и естественной конвекцией (=СПР.2) получили степень испарения более 8% масс. Такой же эксперимент проводили в котле с внутренним бойлером и принудительной конвекцией (т.е. в котором сусло приводится в движение через нагретые трубки бойлера с помощью насоса) (=СПР.3) с достижением степени испарения 5% масс. В таблице 2 сравниваются затраты энергии в трех способах (псевдо)кипячения ПР.2, СПР.2 и СПР.3. Можно видеть, что в способе псевдокипячения согласно настоящему изобретению потребляется только 19% энергии, потребляемой в способе традиционного кипячения с естественной конвекцией (СПР.2), и около трети энергии, потребляемой в способе кипячения с принудительной конвекцией (СПР.3). На фиг. 7 приведено графическое сравнение абсолютных и относительных затрат энергии в способах ПР.2 (черный столбец) и СПР.2 и СПР.3 (белые столбцы).

Способ псевдокипячения согласно настоящему изобретению является альтернативой, обладающей преимуществами, в сравнении с традиционным кипячением сусла с получением пива сопоставимого качества при экономии более 80% энергии. Все наблюдаемые параметры качества произведенных образцов сусла и пива согласно настоящему изобретению были сопоставимы или лучше, чем у соответствующих им образцов сравнения пива, в то время как степень испарения в способе псевдокипячения составлял только 20-30% от степени испарения в порции сравнения. Потенциальная экономия энергии в способе согласно настоящему изобретению очень высока (до 4 кВт⋅ч/гл), что является ценным качеством, поскольку энергия дорожает с каждым днем.

Способ псевдокипячения согласно настоящему изобретению сочетает в себе преимущества систем кипячения сусла с принудительной конвекцией, выдерживания или выпаривания при высоких температурах и предлагает прекрасное средство для соблюдения требований, предъявляемых к кипячению сусла.

Удаление летучих веществ усиливается без необходимости чрезмерного увеличения испарения, а следовательно, и энергии.

Удаление летучих веществ усиливается без необходимости чрезмерного увеличения испарения, а следовательно, и энергии.

Принудительная конвекция обеспечивается непрерывным восходящим потоком пузырьков азота (подъем газа). Следовательно, конвекция совершенно не зависит от интенсивности нагревания.

Принудительная конвекция обеспечивается непрерывным восходящим потоком пузырьков азота (подъем газа). Следовательно, конвекция совершенно не зависит от интенсивности нагревания.

Не требуется достижение температуры кипения. Достаточно выдерживания при высокой температуре.

Не требуется достижение температуры кипения. Достаточно выдерживания при высокой температуре.

Коагуляция белков происходит без присутствия пузырьков пара. Маленькие пузырьки азота обеспечивают большую поверхность раздела фаз, что создает возможность для коагуляции денатурированных белков. Результаты итоговых образцов пива демонстрируют хорошую мутность и пеностойкость (см. Таблицу 1).

Коагуляция белков происходит без присутствия пузырьков пара. Маленькие пузырьки азота обеспечивают большую поверхность раздела фаз, что создает возможность для коагуляции денатурированных белков. Результаты итоговых образцов пива демонстрируют хорошую мутность и пеностойкость (см. Таблицу 1).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПИВА | 2005 |

|

RU2333945C2 |

| СПОСОБ ПРОИЗВОДСТВА ПИВА "ЕЛЕНА" | 1998 |

|

RU2129596C1 |

| СПОСОБ И УСТАНОВКА ИЗГОТОВЛЕНИЯ ПИВА | 1996 |

|

RU2119941C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИВНОГО СУСЛА | 2008 |

|

RU2391388C1 |

| СПОСОБ ПРОИЗВОДСТВА ПИВА "ХОЛОДОК" | 1998 |

|

RU2129595C1 |

| СПОСОБ ПРОИЗВОДСТВА ПИВА | 2009 |

|

RU2423417C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА | 2000 |

|

RU2191804C2 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА "ОЧАКОВСКОЕ СВЕТЛОЕ" | 1998 |

|

RU2143467C1 |

| ФИЛЬТРАЦИОННЫЙ АВТОМАТ | 2009 |

|

RU2405812C2 |

| СПОСОБ ПРОИЗВОДСТВА КРЕПКОГО ИГРИСТОГО ПИВА | 1998 |

|

RU2129597C1 |

Изобретение относится к пивоваренной промышленности. Способ технологической обработки сусла в котле включает этапы: (a) обеспечения: котла (1), снабженного впускным отверстием (1u), и выпускным отверстием (1d), средств (2) нагревания, системы (3) барботирования газа, (b) подачи сусла с этапа фильтрации в указанный варочный котел, при этом температура указанного сусла ниже его температуры кипения; (c) одновременно в барботированием инертного газа через сусло нагревания указанного сусла и выдерживания его при температуре технологической обработки Та, которая выше 97°С, но ниже температуры кипения Тb сусла в течение периода технологической обработки tобр, составляющего от 15 до 90 мин, но не дольше, чем требуется для испарения не более 4 мас.% воды, первоначально присутствующей в сусле, (d) перемещения приготовленного сусла на этап отделения бруха через выпускное отверстие. Изобретение позволяет дополнительно снизить расход тепловой энергии за счет исключения превращения жидкости в пар, а также повысить эффективность отделения и испарения летучих примесей. 10 з.п. ф-лы, 7 ил., 2 табл., 2 пр.

1. Способ технологической обработки сусла в котле, который включает этапы:

(a) обеспечения:

• котла (1), снабженного впускным отверстием (1u), подходящим для подачи сусла в котел, и выпускным отверстием (1d), подходящим для вытекания сусла из котла,

• средств (2) нагревания для нагревания сусла и для регулирования его температуры,

• системы (3) барботирования газа, подходящей для барботирования инертного газа в указанное сусло,

(b) подачи сусла с этапа фильтрации в указанный варочный котел через впускное отверстие, при этом указанное сусло имеет температуру ниже своей температуры кипения Tb;

(c) одновременно с барботированием инертного газа через сусло, нагревания указанного сусла и выдерживания его при температуре технологической обработки Тa, которая ниже температуры кипения Tb сусла в течение периода технологической обработки tобр, составляющего от 15 до 90 мин, но не дольше, чем требуется для испарения не более 4 мас.% воды, первоначально присутствующей в сусле, где температура технологической обработки Тa выше 97°С;

(d) перемещения приготовленного сусла на этап отделения бруха через выпускное отверстие.

2. Способ по п. 1, в котором сусло не достигает температуры кипения Tb в течение всего времени своего нахождения в указанном варочном котле.

3. Способ по п. 1, в котором температура технологической обработки Тa выше (Tb – 2°С), где Tb – температура кипения сусла.

4. Способ по п. 1, в котором инертный газ барботируют в сусло с помощью барботера (3) газа, расположенного на дне котла и ориентированного вверх, при этом указанный барботер предпочтительно содержит круглую пластину, цилиндр или кольцо с множеством отверстий.

5. Способ по п. 4, в котором котел относится к типу с внутренним бойлером, содержащим вертикально направленные нагревательные трубки (2а), при протекании через которые сусло нагревается или выдерживается при повышенных температурах, при этом указанные нагревательные трубки располагают над барботером газа.

6. Способ по п. 4, в котором котел относится к типу с внешним бойлером, содержащим нагревательные трубки (2а), при протекании через которые сусло нагревается или выдерживается при повышенных температурах, при этом указанные нагревательные трубки расположены снаружи котла и находятся в соединении с ним по текучей среде через трубопровод и насос (8).

7. Способ по п. 1, в котором скорость потока барботируемого инертного газа имеет начальное значение при введении сусла в варочный котел, которое является самым высоким и предпочтительно составляет от 0,05 до 50 м3 /ч на гектолитр (гл) сусла, более предпочтительно от 0,1 до 10 м3 /ч на гектолитр и постепенно уменьшается по мере достижения суслом значения температуры технологической обработки Та, которое предпочтительно составляет от 25 до 75%, более предпочтительно от 37 до 45 % от начального значения скорости потока барботируемого инертного газа.

8. Способ по п. 1, в котором время технологической обработки tобр составляет от 20 до 75 мин, предпочтительно от 30 до 60 мин.

9. Способ по п. 1, в котором инертный газ представляет собой азот или двуокись углерода.

10. Способ по пп. 1-9, в котором обработанное таким образом сусло перемещают в вирпул, а затем к аппаратам для последующей технологической обработки для производства пива или напитка на основе солода.

11. Способ по п. 10, в котором пиво или напиток на основе солода имеет одно или несколько из следующих свойств:

(a) пеностойкость (NIBEM) по меньшей мере 150 с;

(b) мутность, измеренная для свежего пива или напитка на основе солода, ниже 1,0 ЕВС (единицы мутности пива); и/или

(c) мутность, измеренная для пива или напитка на основе солода, выдержанного в течение трех дней при 60°С, ниже 1,5 ЕВС.

| Способ умножения частоты многофазного переменного напряжения | 1979 |

|

SU875560A1 |

| Устройство для формирования импульсов | 1979 |

|

SU873395A1 |

| US 20130095207 A1, 18.04.2013 | |||

| КУНЦЕ В | |||

| Технология солода и пива, СПб, Профессия, 2001, С.334-335. | |||

Авторы

Даты

2019-11-21—Публикация

2014-11-07—Подача