Предлагаемая группа изобретений, связанная единым замыслом, относится к пивоваренному производству, а именно к способу изготовления пива и мини-пивзаводу для его реализации, которые предназначены для использования в пунктах общественного питания малой мощности, барах, столовых, ресторанах.

На практике получил распространение мини-пивзавод, описанный в патенте SU N 1817791, опубл. 23.05.93 в бюл.N 19, для изготовления пива по отварочному способу приготовления сусла, по которому дробленный солод смешивают с водой определенной температуры, а затем отбирают часть затора (отварки) и обрабатывают отдельно. Отварки подогревают, осахаривают, кипятят и в горячем виде передают в общий затор для ферментативной обработки зерновой массы. Температура затора при этом повышается скачкообразно.

В этой установке предусмотрена емкость для деконтации жидкости, что позволяет сохранить для затирания ферменты и интенсивно растворить белки солода, а с помощью расширительного бака и дросселирования расхода парогенератора низкого давления при кипячении густой части в котле снижают поверхность конденсации и регулируют потребление пара.

Установка для изготовления пива содержит сообщающиеся между собой системой трубопроводов заторно-сусловарочный котел с цилиндрической и донной рубашками и подключенным к ним парогенератором низкого давления с линией возврата конденсата, фильтрационный чан, гидроциклонный аппарат, пластинчатые теплообменники двухступенчатого охлаждения сусла, вертикальные резервуары брожения и дображивания с рубашками охлаждения, холодильную машину, бак горячей воды, емкость для сбора дрожжей, передвижную мойку и баллоны с углекислотой, соединенные с резервуарами дображивания.

Холодильная машина, содержащая льдоаккумулятор с омываемыми теплообменными трубками замкнута параллельно на пластинчатые охладители и рубашки охлаждения бродильных резервуаров.

В заторно-сусловарочном котле размещены сетчатый контейнер для хмеля, через который прокачивают горячее сусло.

В установке ускорены процессы затирания зерновых продуктов, тепловой обработки сусла с хмелем, а также процессы брожения и дображивания за счет их интенсификации, снижая тем самым трудности при переработке и фильтрации, вызванные колебаниями качества исходного сырья без снижения производительности.

Недостатками известных технических решений являются для способа сложность регулирования режимов и последовательность переходов по обеспечению качества пива при многократных перекачках и переливах, а для установки ее протяженность и большая занимаемая площадь.

Более компактным аппаратом для улучшенной варки пива является описанный в Европатенте N 091322, опубликованном 12.10.83 в бюл. 83/41, в котором энергия аккумулируется в танке горячей воды для заторно-сусловарочного котла, выполненного в виде гидроциклонного чана с зумпфом внизу для сбора бруха (белков и хмеля). К котлу, который с выносным нагревателем сообщается посредством тангенциального впуска, примыкает накопитель сусла, связанный с устройством приготовления затора, содержащим зерновой смеситель с горячей водой и шнековый подающий механизм.

Для интенсификации процесса приготовления сусла в котле смонтирован центральный подъемный шток с поперечинами, связанный с приводом вращения (см. Европатент N 0113191, опубл. 11.07.84 в Бюл. 84/28), и две паровые рубашки нагрева -кольцевая центральная и донная. Котел сообщается с фильтрационным чаном, в котором смонтирован сетчатый контейнер, вверху установлен спрей горячей воды, внизу - линия возврата сусла в котел. Котел сообщается с охладителем, включающим две ступени охлаждения (до 20...25oC и до 10...12oC) из пластинчатых теплообменников встречной подачи хладагента. Энергия охладителя утилизируется в баке горячей воды.

Зумпф котла связан с отстойником для сбора труба.

Недостатки известного устройства заключаются в сложности конструкции составляющих его машин, энергоемкости автономных приводов мешалки, гидроциклона, фильтрационного чана и двухступенчатого пластинчатого охладителя, который занимает большую площадь и не имеет регулирования режимов, ненадежен в эксплуатации из-за неконтролируемых протечек встречных потоков разнородных жидкостей и быстрого засорения материалом сусла рабочего сечения, изменяющего термодинамический режим теплообмена и, следовательно, технологические параметры. При этом качество изготовленного пива не соответствует заданным показателям назначения.

В известном изобретении описан прогрессивный настойный способ изготовления пива требуемого качества, более короткого цикла и потребляющего меньше энергии на выпаривание воды.

Затор подготавливают в соотношении 1:4 дробленного солода к горячей воде (55oC) при активном перемешивании лопастями мешалки, при этом растворимые вещества (экстракт) переходят в раствор, образуя сусло. Затор выдерживают в течение 20 мин при температуре 50...52oC (белковая пауза) для более полного перехода экстракта мучнистой части зерна - эндосперма, содержащего углеводы и белки, в раствор. Температура 52oC является оптимальной, так как накопление общего азота происходит в диапазоне 50...55oC, а аминокислот при температуре 45...60oC.

После паузы температуру повышают до 62...63oC со скоростью 1 град/мин и выдерживают 10...12 мин для накопления мальтозы. Самая благоприятная температура для накопления мальтозы 62,5oC.

При работающей мешалке температуру плавно повышают до 70...75oC и за время 10...15 мин происходит полное осахаривание затора, превращение крахмала в сахар за время затирания.

Превращение белковых веществ влияет на пенообразование, стойкость и вкусовые качества пива. Кроме того, продукты распада белков - аминокислоты - необходимы для питания и размножения дрожжей.

Под действием ферментов солода нерастворимые вещества и несоложенные материалы (белки, крахмал) переводятся в раствор.

Осахаренный затор состоит из сладковатого пивного сусла (жидкой фазы) и дробины (твердой фазы).

Пивное сусло содержит сахара, декстрины, продукты распада белков, минеральные и другие экстрактивные вещества.

Дробина - крупные и мелкие части мякинной оболочки, мелкие остатки эндосперма и свернувшиеся белки. В дробине содержится около 80% воды со значительным количеством экстракта, который необходимо отделить фильтрацией.

Далее затор перекачивают в фильтрационный чан, где 10...15 мин на сетке контейнера оптимизированного живого сечения перфораций формируется фильтрационный слой из дробины и оболочек зерна ячменя высотой 30...40 см для стягивания сусла.

Дробина промывается горячей водой, добавляемой до полного требуемого объема сусла, при этом температура затора не опускается ниже 70oC.

Промывку дробины водой (75oC), вымывающей экстракт, производят в течение 30...40 мин в 2-3 этапа, полностью отфильтровывая воду с дробины и вновь затем заливая. Первое мутное сусло перекачивают на орошение дробины. В это время моют котел, после чего отфильтрованное сусло возвращают в котел, добавляют хмель и кипятят в течение 20...25 мин, активно перемешивая поперечинами мешалки и посредством тангенциальной струи сусла, подаваемого из выносного нагревателя.

При кипячении с хмелем сусло упаривается до нужного содержания сухих веществ, происходит стерилизация, инактивирование ферментов, коагуляция некоторой части растворенных белков, выщелачивание и растворение горьких и ароматических веществ хмеля. При кипячении выкипает около 10% воды, происходит охмеление сусла и коагуляция белка.

Горячее охмеленное сусло должно быть прозрачным, иметь стандартное содержание сухих веществ и степень охмеления, соответствующую изготовляемому сорту пива. Длительность охмеления определяет стойкость конечного продукта.

Конец кипячения сусла с хмелем практически определяют по содержанию сухих веществ, в сумме - по свертыванию белков в крупные хлопья и по прозрачности горячего сусла. Хлопья образуются в результате денатурации белка и дальнейшего слипания частиц - образование бруха.

Нагрев и циркуляцию прекращают, мешалку поднимают над уровнем сусла. Брух в течение 50...60 мин уплотняется к центру и оседает в зумпфе котла, образуя труб.

Далее из котла сусло перекачивают через двухступенчатый охладитель (где температура снижается с 85 до 30oC и затем с 30 до 10oC) в бродильные танки с конвективно охлаждаемыми рубашками, куда задают дрожжи при температуре 6.. .8oC.

Во время брожения с помощью дрожжей происходит химическое превращение веществ питательной среды. При спиртовом брожении сахара, содержащиеся в пивном сусле, сбраживают дрожжами в спирт с выделением углекислого газа.

Часть веществ сусла потребляется на построение новых дрожжевых клеток, во время жизнедеятельности которых выделяются новые вещества, белковые вещества и хмелевые смолы частично выпадают в осадок. Оптимальная температура роста дрожжей составляет 25oC, а минимальная 2...3oC.

Дрожжи низового брожения сбраживают сусло при 5...10oC, после брожения они оседают на дно танка плотным слоем.

Дрожжи вносят при температуре 6oC, длительность процесса брожения составляет 6...10 суток. В этот период повышается температура, снижается содержание сухих веществ сусла, выделяется углекислый газ, оседают дрожжи и осветляется молодое пиво.

После главного брожения молодое пиво температурой примерно 5oC перекачивают в танки дображивания, где пиво охлаждают до температуры 0oC, через время шпунтуют. При этом происходят растворение углекислого газа и накопление углекислоты (до 0,35...0,4%) для улучшения вкуса и естественной консервации пива. Давление в танке составляет 0,3...0,6 атм. Продолжительность дображивания 10...18 суток.

Недостатками известного способа являются снижающие вкусовые качества готового продукта неизбежные перекачки и переливы сусла в автономные технологические машины на фильтрацию с дозированным термодинамическим разбавлением водой и кипячение с последующим центрифугированием в котле, а также молодого пива на дображивание.

Задачей, на решение которой направлена группа изобретений, является устранение отмеченных недостатков способа изготовления пива и устройства, в котором предложенный способ реализуется, а именно повышение вкусовых и потребительских качеств пива, изготовленного в компактной установке, в которой за счет совмещения функций устройств и операций во времени создается снижение энергозатрат и сокращение производственного цикла.

Требуемый технический результат достигается тем, что в известном способе изготовления пива, включающем в технологической последовательности затирание солода, белковую паузу, нагрев до температуры 62...63oC со скоростью 1 град/мин, мальтозную паузу, осахаривание, стягивание сусла, кипячение с хмелем циркулирующего сусла, осветление, многоступенчатое охлаждение, спиртовое брожение и дображивание, согласно изобретению затирание производят с полным объемом воды, после чего опускают сетчатый контейнер и при осевой циркуляции затора замедленно со скоростью 0,9...1,2 см/мин поднимают, где выдерживают во время кипячения сусла на пару, затем выгружают дробину и контейнер опускают, затем отключают тангенциальный впуск циркуляции сусла, осветление которого совмещают с первой ступенью охлаждения, а охлаждение до температуры 0...2oC, брожение и дображивание проводят в одном универсальном танке.

Для реализации предложенного способа в известной установке для изготовления пива, содержащей заторно-сусловарочный котел, в корпусе которого выполнены кольцевая и донная рубашки и установлен вертикальный шток с поперечинами, связанный с реверсивным приводом подачи, устройства осевой циркуляции с тангенциальным впуском и нагрева сусла, аккумулятор горячей воды, холодильную машину и универсальный танк, по предложению авторов в верхней части корпуса котла смонтирован люк под оснащенный реверсивным приводом с вариатором сетчатый съемный контейнер, установленный на поперечинах штока и связанный с корпусом котла через кольцевой уплотнитель, кольцевая рубашка котла сообщается с трубопроводом холодной воды и аккумулятором горячей воды, в донной рубашке смонтированы резистивные электронагреватели, а универсальный танк помещен в автономной холодильной камере.

Отличительные признаки предложенной группы изобретений позволили в одном котле провести приготовление затора, фильтрацию (стягивание), кипячение, охмеление и его осветление с одновременным охлаждением, использовав поочередно для стягивания и осветления сусла один сетчатый контейнер.

Совокупность существенных признаков обеспечила упрощение конструкции, сокращение производственного цикла, исключение промежуточных перекачек в дополнительные емкости и, в результате, повышение вкусовых и потребительских качеств пива без ферментации и консервации за счет того, что охлаждение, брожение и дображивание осуществляются в одном герметичном унитанке. При этом заторно-сусловарочный котел с герметичным люком загрузки-выгрузки контейнера выполняет функции нагревающего устройства, фильтрационного и гидроциклонных чанов, охлаждающего устройства.

Затирание солода с полным (130...140%) объемом воды улучшает стягивание сусла за более короткий промежуток времени менее вязкого раствора, что повышает качество осветления сусла и, следовательно, конечного продукта.

Замедленный подъем посредством вариатора привода сетчатого контейнера, установленного на поперечинах вертикального подвижного штока, при осевой циркуляции затора обеспечивает формирование на сите контейнера фильтрационного слоя и отделение дробины от сусла.

Подъем штока со скоростью, меньшей 0,9 см/мин, не обеспечивает необходимого разряжения под фильтрующим поршнем-контейнером для заданного нагнетания сусла при выщелачивании экстракта, увеличивается время операции.

При скорости подъема больше 1,2 см/мин не завершается осветление сусла расчетного объема фильтрации, снижается качество.

Вариатор позволяет плавно регулировать время осветления сусла в зависимости от колебаний качества исходного сырья, режимов и параметров технологических операций.

Аккумулирование горячей воды из кольцевой рубашки охлаждения котла позволяет снизить энергоемкость установки и утилизировать ее на технологические нужды промывки оборудования, нагрев затора и т.п.

Резистивные электронагреватели, помещенные в кварцевом песке, который аккумулирует тепло и является дополнительным электроизолятором, обеспечивают возможность широко варьировать температурой и динамикой нагрева сусла, а также мобильность по размещению и эксплуатации установки.

Каждый отдельно взятый существенный признак необходим, а их новая совокупность, которая носит устойчивый характер, направлена на решение поставленной задачи и достаточна для получения требуемого технического результата, не присущего им в разобщенности, то есть новизны качества, а не суммы эффектов.

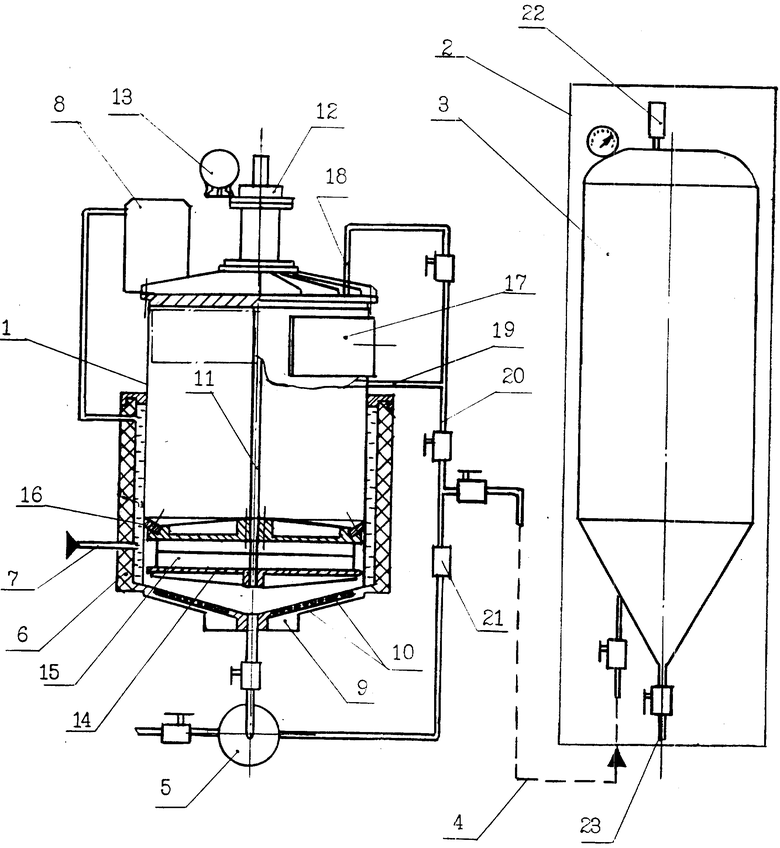

Ниже приведен чертеж схематического изображения установки по предпочтительному варианту осуществления изобретения, который имеет чисто иллюстрированные цели и не ограничивает сущности и объема совокупности признаков, определенных формулой на установку, в которой реализуется предложенный способ.

Установка содержит котел 1 и помещенный в холодильной камере 2 универсальный танк 3, связанные между собой трубопроводом 4 с общим насосом 5. Котел 1 имеет кольцевую рубашку 6, которая сообщается с трубопроводом 7 подачи холодной воды и аккумулятором 8 горячей воды, связанным с насосом 5, и донную рубашку 9, в которой смонтированы резистивные электронагреватели 10 марки КМТ-3, помещенные в среду с высокой теплоемкостью, в частности в кварцевый песок.

Аксиально в котле 1 установлен шток 11, снабженный приводом 12 осевой подачи, с которым связан через вариатор 13, фрикционный электрический и т.п. На поперечинах 14 штока 11 установлен сетчатый контейнер 15, открытый сверху, который по периметру уплотнен кольцевой прокладкой 16, прилегающей к корпусу котла 1.

В верхней части котла 1 выполнен люк 17 под контейнер 15. Котел 1 имеет осевой 18 и тангенциальный 19 впуски линии 20 циркуляции, в которой встроен смотровой стакан 21.

Унитанк 3 снабжен вверху сильфонным шпунт-аппаратом 22 и сливом 23 в конической его части.

Способ изготовления пива по настойной технологии включает в себя следующие операции: дробление зернопродуктов, смешивание их с водой, получение пивного сусла (приготовление и стягивание), кипячение сусла с хмелем, отделение сусла от хмелевой дробины, охлаждение и осветление сусла, задачу дрожжей, сбраживание сусла, дображивание и созревание молодого пива, перекачку готового пива в емкость для реализации.

При дроблении сухого солода помол регулируют в зависимости от его качества; рекомендуется следующий состав помола солода,%:

Муки - 20...30

Крупки - 50...60

Шелухи - 20

Вода, используемая для приготовления пива, должна отвечать требованиям ГОСТ 2874-73 "Вода питьевая".

В котел 1 набирают 120 л питьевой воды температурой 45oC, вручную загружают 18 кг солода 1-го класса или смесь солода с несоложенным сырьем (до 15%) и выдерживают в течение 30 мин. Далее насосом 5 осуществляют осевую циркуляцию затора через впуск 18, а посредством нагревателей 10 - его нагрев по следующему режиму: до 52oC за 7 мин и выдержка 30 мин, затем до 63oC за 11 мин с последующей выдержкой 50...60 мин, до 70oC за 7 мин и выдержка 30 мин, до 72oC за 2 мин и выдержка до полного осахаривания. Полноту осахарирования проверяют пробой на йодную реакцию. Осахаренный затор нагревают до 75...75oC, после чего опускают контейнер 15 в нижнее положение. Далее выключают насос 5 и 10...15 мин дают затору отстояться. Затем посредством вариатора 13 уменьшают скорость подъема контейнера 15 реверсом привода 12 в пределах 0,9...1,2 см/мин при включенном насосе 5 осевой циркуляции через впуск 18, посредством которого сквозь слой дробины на сите контейнера 15 возвращают отфильтрованное сусло до прозрачности, контролируемой в стакане 21. После этого насос 5 выключают, а дробина в крайнем верхнем положении контейнера остается в котле 1 над зеркалом светлого сусла.

Сусло доводят до кипения. Через открытый люк 18 в котел 1 задают хмель (прессованный, молотый, гранулированный) или хмелевой экстракт. Кипение продолжается 1,5. . .2 часа, конец кипячения практически определяют по образованию бруха. При этом дробина довыщелачивается конденсирующимся паром, и дополнительный экстракт переходит в сусло через сито контейнера 15. Выход горячего сусла составляет 105...110 л.

Затем через открытый люк 17 контейнер 15 с дробиной извлекают из котла 1, заменяя пустым контейнером 15, после чего закрывают люк 17 и штоком 11 контейнер 15 опускают вниз.

Насосом 5 сусло перекачивают по линии 20 циркуляции в верхнюю часть котла 1 и по тангенциальному впуску 20 касательно закручивают объем. Одновременно холодная вода по трубопроводу 7 интенсивно подается в охлаждающую рубашку 6, осуществляется конвективный отбор тепла. В течение 30...45 мин взвеси хмеля и белка 1...2 л собираются в центре контейнера 15, образуя плотный осадок, а сусло охлаждается до 20...25oC и осветляется. После выдержки сусло из котла 1 насосом по трубопроводу 4 перекачивается в охлажденный унитанк 3, который заполняют снизу при открытом шпунтовом отверстии 22 для выхода воздуха.

Температуру в камере 2 устанавливают - 10...- 15oC и охлаждают сусло в унитанке до 10. . . 15oC, после чего задают дрожжи. Брожение в унитанке 3 происходит 6. . . 8 дней. Скорость брожения можно регулировать количеством вносимых дрожжей и температурой брожения. При снижении температуры процесс брожения затягивается, а при более высокой температуре брожение происходит быстрее, но это отрицательно сказывается на качестве пива, его осветлении и вкусе.

Сброженное сусло после главного брожения называется молодым пивом, в процессе его образования выделяется углекислый газ, снижается содержание сухих веществ, оседают дрожжи и происходит осветление.

Далее молодое пиво охлаждают до температуры 3...5oC, через кран 23 унитанка 3 сливают дрожжи. Через сутки шпунтуют с помощью шпунт-аппарата 22, который отрегулирован на давление 0,3...0,6 атм. К этому времени температуру пива доводят до 1...2oC. Продолжительность дображивания 11%-ного пива составляет 15 суток при давлении 0,4 атм

Окончание дображивания контролируется визуальным путем, оценивая органолептические свойства пива, насыщенность двуокисью углерода. За сутки до реализации пива лаборатория отбирает пробу для анализа по показателям, указанным в стандарте: определяет долю алкоголя, действительный экстракт, исходную плотность сусла, цветность, кислотность и содержание дрожжевых клеток.

Реализацию пива на мини-пивзаводе осуществляют нефильтрованным по ТУ 10-5031536-73-91.

При освобождении унитанка 3 от пива открывают его воздушный краник для поступления сверху в него углекислого газа взамен уходящего пива.

Отходы производства: пивная и хмелевая дробины, белковый отстой.

Количество дробины пивной при влажности 70...80% составляет около 22 кг. Выгрузку дробины в контейнере 15 проводят через люк 17 котла 1 вручную.

Хмелевая дробина при влажности 75...80% составляет 0,3...0,4 кг.

Белковый отстой представляет собой скоагулированный во время кипячения сусла с хмелем белок, выпадающий в осадок на сито контейнера 15.

Количество белкового отстоя может составлять до 10% к массе перерабатываемых зернопродуктов, при хорошем отстаивании сусла - 1 л. Белковый отстой вместе с дробиной представляет собой корм скоту.

Предложенная группа изобретений обеспечила совмещение операций технологического процесса изготовления пива во времени и в пространстве, что привело к сокращению цикла и занимаемой площади мобильной установки, которая в сравнении с известной, менее энерго-, металлоемкая и является унифицированной по коммуникации с бытовыми сетями: электропитания (220 В, 50 Гц), холодного и горячего водоснабжения, канализации.

Заданное качество пива гарантировано технологией, реализуемой в установке, где до минимума сокращены перекачки продукта, созревающего в одной герметичной емкости.

Предложенная простая и компактная конструкция котла является универсальной для выполнения всех операций технологического процесса приготовления пивного сусла: затирания, фильтрации, кипячения и осветления с охлаждением, порядок и режим которых в совокупности с брожением, охлаждением и дображиванием пива в одном универсальном танке, помещенным в автономной холодильной камере, обеспечили адаптивную гибкость к изменениям состава и сортности сырья без ухудшения потребительских качеств изготавливаемого пива.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПИВНОГО СУСЛА | 1996 |

|

RU2112786C1 |

| СПОСОБ ПРОИЗВОДСТВА ПИВА | 1993 |

|

RU2068875C1 |

| СПОСОБ ПРОИЗВОДСТВА ПИВА "АЛЕУТСКОЕ" | 1997 |

|

RU2118343C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА | 1999 |

|

RU2172337C1 |

| Способ производства пивного напитка с добавлением виноградного сока | 2021 |

|

RU2769405C1 |

| Установка для изготовления пива | 1992 |

|

SU1817791A3 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА "ТОВАРИЩ БЕНДЕР" | 1997 |

|

RU2129146C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА | 2000 |

|

RU2180683C2 |

| СПОСОБ ПРОИЗВОДСТВА КРЕПКОГО ИГРИСТОГО ПИВА | 1998 |

|

RU2129597C1 |

| СПОСОБ ПРОИЗВОДСТВА СВЕТЛОГО ПИВА "ПОРУЧИК РЖЕВСКИЙ" | 2001 |

|

RU2194749C1 |

Изобретение относится к производству пива, а более конкретно к способу и мини-заводу для его реализации, которые предназначены для использования в пунктах общественного питания и отдыха малых форм. Технология предусматривает приготовление затора с полным объемом воды. Стягивание сусла проводят посредством замедленного подъема сетчатого контейнера, в котором осаждается брух при осветлении, совмещенном с первой ступенью охлаждения, последующие ступени которого, брожение и дображивание, проводят в одном универсальном танке. Замедленный подъем при стягивании сусла проводят со скоростью в диапазоне 0,9 - 1,2 см/мин. Причем контейнер с дробиной выдерживают на пару во время кипячения сусла с хмелем. Новым в установке является монтаж на поперечинах вертикального штока, снабженного кольцевым уплотнителем, съемного сетчатого контейнера, под который в верхней части котла выполнен люк загрузки-выгрузки. Его привод оснащен вариатором. Кольцевая рубашка котла сообщается с патрубком подачи холодной воды и с аккумулятором горячей воды. В данной рубашке смонтированы резистивные электронагреватели, а унитанк помещен в автономной холодильной камере. Изобретение обеспечивает сокращение цикла производства пива и занимаемой производственной площади, снижение металлоемкости оборудования, энергопотребления, совмещение операций во времени и пространстве, мобильность установки по размещению и эксплуатации, возможность использования бытовых сетей электроводоснабжения и канализации, при гарантированном достижении заданных сортности и качества пива, которое реализуется нефильтрованным и без консервантов. 2 с. и 1 з.п.ф-лы, 1 ил.

| Установка для изготовления пива | 1992 |

|

SU1817791A3 |

| EP 091322 A, 12.10.83 | |||

| Устройство для контроля процесса согласования волноводных трактов на сверхвысоких частотах | 1957 |

|

SU113191A1 |

Авторы

Даты

1998-10-10—Публикация

1996-08-07—Подача