Область техники, к которой относится изобретение

Изобретение относится к гладильной системе, содержащей парогенерирующее устройство, содержащее покрытие.

Предпосылки изобретения

Парогенерирующие устройства, содержащие покрытия, известны в области техники. US 3694942, например, описывает композицию для покрытия, содержащую силикат натрия и гидратированную окись алюминия, которая осаждена на поверхности камеры мгновенного испарения в паровом гладильном устройстве. Покрытие нагревается, наиболее удобно посредством нанесения на уже нагретую поверхность и предпочтительно нагретую до, по меньшей мере, около 375°F для превращения его в более нерастворимую форму.

Краткое описание изобретения

Нагрев воды выше 100°C будет превращать ее в пар. Однако, когда вода наносится на очень горячую поверхность для генерации пара, пар может образовывать изоляционный слой между поверхностью и каплей воды, таким образом, эффективно замедляя испарение воды. Капля воды начинает подпрыгивать на поверхности вместо превращения в пар. Этот эффект называется эффектом Лейденфроста и возникает обычно выше 160°C.

Практически, этот эффект наблюдается в паровых утюгах, в которых воду добавляют в так называемую паровую камеру, причем паровая камера генерирует пар для процесса глажки. Различные способы могут быть использованы для предотвращения эффекта Лейденфроста, начиная от специальных конструкций, имеющихся в камере, подобных ребрам и т.д., для способствования распространению воды, или использования металлической сетки или покрытий. Особенно, покрытия могут быть эффективными в предотвращении данного эффекта.

Два разных механизма могут предотвращать эффект Лейденфроста с помощью покрытий.

Первый механизм основан на тепловой изоляции горячей алюминиевой поверхности. Покрытие незначительно уменьшает температуру поверхности при отсутствии воды и предотвращает контакт воды с горячей алюминиевой поверхностью. В то самое время как некоторое количество воды контактирует с поверхностью, поверхность сразу эффективно охлаждается ниже температур Лейденфроста. Следовательно, для этого типа материалов, усиливающих образование пара, важно, чтобы они были теплоизоляционными и не имели крупномасштабной открытой пористости (т.е., органическими жаропрочными материалами).

Второй механизм противодействует эффекту Лейденфроста за счет сочетания хорошего смачивания, поглощения воды в пористую структуру и большой поверхностной шероховатости. Для этого механизма особенно подходят неорганические материалы.

По-видимому, толщина слоя является важным параметром, но его влияние зависит от типа материала, усиливающего парообразование. Толстые непористые слои будут предотвращать эффект Лейденфроста вплоть до высоких температур. Однако, если слой является слишком толстым, теплопроводимость через слой может слишком сильно ограничивать скорость испарения. Особенно, при более низких температурах и высоких скоростях подачи вода может вытекать из утюга. Если слой является слишком тонким, скорости испарения при низких температурах могут быть выше. Однако, система может иметь большую предрасположенность к эффекту Лейденфроста, и вода, контактирующая с поверхностью, может отскакивать, приводя к разбрызгиванию парового утюга при высоких температурах.

Для пористых слоев могут быть достигнуты высокие скорости испарения как при низких температурах (вследствие лучшего распределения), так и высоких температурах. Толщина слоя может ограничиваться механическими свойствами покрытия. Отслаивание может наблюдаться, если слои превышают конкретную критическую толщину.

Идеальный материал, усиливающий парообразование, будет сочетать лучшие характеристики обоих категорий (эффект Лейденфроста, смещенный к высоким температурам, хорошее смачивание и распределение воды в пористую структуру) без недостатков (тепловая изоляция, плохое смачивание и отслаивание).

Некоторые известные покрытия могут работать довольно положительно для предотвращения эффекта Лейденфроста в паровых утюгах. Однако, механическая прочность будет оставаться по-прежнему одним из недостатков. Со временем накипь будет накапливаться (вследствие пористости покрытия) в слое и на слое, и слой может отслаиваться вследствие внутреннего напряжения, накопленного во время роста слоя накипи. Отслаивание может показывать положительный эффект относительно предотвращения возникновения слишком толстого слоя, паропроизводительность которого слишком сильно падает (вследствие теплоизоляционного эффекта слоя). Однако, отслаивание может удалить целый слой, оставляя неизолированный алюминий или слишком тонкий слой, в котором снова будет возникать эффект Лейденфроста.

US3499237 раскрывает покрытие силиката щелочного металла и стеклянных чешуек на паровой камере гладильной системы.

Следовательно, аспектом изобретение является создание альтернативного парогенерирующего устройства, содержащего паровую (парогенерирующую) камеру, содержащую покрытие, которое предпочтительно дополнительно, по меньшей мере, частично устраняет одно или более из вышеописанных недостатков.

Изобретение определено независимыми пунктами формулы изобретения. Зависимые пункты изобретения определяют предпочтительные варианты осуществления.

В первом аспекте изобретение описывает гладильную систему, содержащую парогенерирующее устройство, содержащее паровую камеру, содержащую покрытие, содержащее основной материал покрытия с металлическими частицами, по меньшей мере, частично заделанными в основной металл покрытия, причем основной материал покрытия содержит соединение смешанного силиката металлов («смешанный силикат металлов»), причем соединение смешанного силиката металлов содержит элемент щелочного металла и первый металлический элемент, особенно, причем металлические частицы содержат второй металлический элемент, и, особенно, когда первый металлический элемент и второй металлический элемент являются одним и тем же элементом периодической таблицы элементов.

В соответствии с изобретением описано парогенерирующее устройство, которое содержит паровую камеру, содержащую покрытие. Наличие смешанного силиката металлов, особенно, включающего в себя металлические частицы, образует очень долговечное покрытие. Покрытие имеет наибольшее количество желаемых признаков покрытия, усиливающего парообразование, оно не только смещает эффект Лейденфроста к более высоким температурам, имеет хорошую смачивающую способность и распределение воды в его пористую структуру, покрытие также может, по существу, не повреждаться, когда слой накипи, образованный в верхней части (и в порах) покрытия, отслаивается. Особенно, в случае такого покрытия отслаивание возникает на границе раздела слоя накипи и (верхней части) покрытия. Кроме того, такое парогенерирующее устройство может содержать парогенератор, такой как, например, камера мгновенного испарения. Следовательно, паровая камера может в вариантах осуществления также быть обозначена как парогенерирующая камера. Паровая камера может иметь металлическую стенку, особенно, алюминиевую, на которую нанесено покрытие. Вместо термина «устройство» также может использоваться термин «прибор».

Смешанный силикат металлов, содержащий элемент щелочного металла, первый металлический элемент и элемент кремния, может обеспечивать улучшенное покрытие, особенно, имеющее увеличенный срок службы, по сравнению с аналогичным покрытием, содержащим силикат щелочного металла, который содержит такой же самый элемент щелочного металла и упомянутый элемент кремния в покрытии, но не содержит упомянутый первый металлический элемент. Повышенная прочность покрытия может быть результатом включения первого металлического элемента в силикат щелочного металла. Термин «алкалисиликат», «щелочной силикат» или «силикат щелочного металла» относится к силикату, не содержащему первый металлический элемент, такому как жидкое стекло. Термин «смешанный силикат металлов» относится к силикату щелочного металла и первого металлического элемента, т.е., смешанному силикату металлов, силикату, содержащему щелочной металл и первый металлический элемент, такому как LiaAlbSicOd, NacZnfSigOd и KhAliSijOd, причем индексы указывают на взаимное отношение разных элементов. Например, в LiaAlbSicOd отношение Li:Al:Si:O содержит a:b:c:d. Однако, следует отметить, что точная композиция не всегда может быть четко определена. В частности, (все из) a, b, c, d, e, f, g, h, i и j не равны нулю. Термин «основной металл покрытия» особенно относится к смешанному силикату металлов и необязательно также к присутствующему силикату щелочного металла, который особенно может образовывать матрицу для металлических частиц и необязательно для другого материала, такого как наполнитель.

Особенно, покрытие может быть приготовлено из силиката щелочного металла, такого как жидкое стекло, и металлических частиц (при условии, что смешанный силикат металлов содержит металлические частицы) (смотри также ниже).

Было установлено, что добавление металлических частиц в силикат щелочного металла уменьшает растворяющую способность отвержденного покрытия (содержащего смешанный силикат металлов). Полагают, что реакция металла с силикатом щелочного металла (частично) обеспечивает благоприятный эффект. Смешивание металла с силикатом щелочного металла при конкретном отношении Si: металл:щелочной металл обеспечивает композиции покрытия, содержащие дисперсию (особенно «суспензию») металлических частиц в силикате щелочного металла, который все-еще может быть жидким после смешивания, но полученный смешанный силикат металлов может стать нерастворимым после сушки/отверждения при повышенных температурах (смотри также ниже). По-видимому, включение, по меньшей мере, части металла в силикат эффективно уменьшило растворимость силиката после сушки/отверждения.

Без привязки к теории гипотетически предполагается, что использование металлических частиц как источника металла позволяет обеспечивать необходимое количество вступающего в реакцию металла, делая нерастворимым силикат щелочного металла. Металл металлической частицы может реагировать быстро (уже) при комнатной температуре (особенно, во время образования покрытия на поверхности, см. также ниже) с силикатом в условиях щелочной среды, особенно, когда металлическая частица включена в силикат. При повышенной температуре (например, во время отверждения покрытия) подвижность щелочных элементов может увеличиваться, обеспечивая растворимость большей части металла и диффузию и, кроме того, реакцию с силикатом, особенно, уплотняя покрытие. В частности, металл металлической частицы может растворяться до тех пор, пока покрытие не приобретет такую плотность, при которой щелочные элементы стнут неподвижными. Особенно, упомянутая подвижность может быть пропорционально температуре отверждения. Особенно, упомянутая подвижность может быть обратно пропорциональна плотности покрытия. Кроме того, упомянутая быстрая реакция металлической частицы при комнатной температуре, заделывающая частицу в силикат, может предотвращать коррозию металла (частицы). Особенно, наличие корродированного металла может ухудшить качество покрытия, особенно, прочность покрытия. Экспериментально, например, было установлено, что замена алюминиевых частиц корродированным алюминием (AlOH3) привела к сниженной прочности покрытия и, особенно, также к проблемам сцепления покрытия с алюминиевой подошвой (см. дополнительно ниже).

Полученное покрытие из смешанного силиката металлов показывает хорошее сцепление с алюминиевой основой, является, по существу, нерастворимым в воде и, кроме того, обеспечивает хорошую эффективность парообразования. Другим преимуществом композиции покрытия в соответствии с изобретением является то, что она является легко распыляемой.

Другим преимуществом композиции покрытия является то, что посредством добавления металлических частиц теплопроводность готового покрытия может быть оптимизирована. Особенно, парогенерирующие свойства покрытия могут регулироваться за счет добавления металлических частиц.

(Не обязательно имеющиеся) заделанные металлические частицы могут особенно обеспечивать дополнительный эффект самонагревания, например, небольших трещин в покрытии, поскольку металлические элементы из металлических частиц (в основном материале покрытия) могут, в конечном счете, растворяться и/или перемещаться в композицию смешанного силиката металлов для дополнительного упрочнения силиката (особенно, во время нагрева).

Покрытие может усиливать парообразование. Следовательно, в данном документе термины «усиливающее парообразование покрытие» и «усилитель парообразования» также относятся к «покрытию» изобретения. Особенно, покрытие является гидрофильным покрытием. Особенно, покрытие расположено в паровой камере на поверхности, особенно, на поверхности паровой камеры.

Следовательно, покрытие, особенно, смешанный силикат металлов (соединение), содержит металлический элемент. Особенно, первый металлический элемент включен в соединение смешанного силиката металлов. В высушенном покрытии первый металлический элемент может быть частью кристаллической решетки соединения смешанного силиката металлов. В частности, первый металлический элемент мог быть растворен и/или перемещен в силикат щелочного металла (раствор) и мог образовать соответствующий смешанный силикат металлов после сушки, особенно, после нагрева (отверждения).

Металлический элемент, в частности, может быть равномерно включен в смешанный силикат металлов. Смешанный силикат металлов (соединение) может также содержать области, содержащие, по существу, только силикат щелочного металла, и другие области, содержащие смешанный силикат металлов. В данном документе относительно покрытия термин «смешанный силикат металлов (соединение)» особенно относится к покрытию, содержащему соединение силиката (щелочного металла), содержащему некоторые дополнительные (первые) металлические элементы, включенные в соединение. Следовательно, по меньшей мере, в части силиката щелочного металла первый металлический элемент был включен в (новую) структуру в результате химической реакции первого металла с силикатом щелочного металла (при повышенных температурах). В частности, химическая реакция первого металлического элемента с силикатом щелочного металла может представлять собой самоограничивающую реакцию. Особенно, металлические частицы могут быть включены в основной металл покрытия.

Смешанный силикат металлов содержит первый металлический элемент. Металлическая частица содержит второй металлический элемент. Как описано выше, первый металлический элемент и второй металлический элемент могут особенно быть одним и тем же (металлическим) химическим элементом (периодической таблицы элементов), особенно, относящимся к одному и тому же металлу. Следовательно, если не указано иное в тексте, термин «металлический элемент» может относиться к «первому металлическому элементу», термин может также относиться ко «второму металлическому элементу». Соответственно, в данном документе термин «первый металлический элемент» может особенно относиться к (конкретному) металлу (по существу), тогда как термин «второй металлический элемент» может относиться к тому же (конкретному) металлу (по существу), если не указано иное. Особенно, упомянутый (конкретный) металл может находиться в покрытии в разных конформациях, он может находиться в металлической частицы, например, содержащей (чистый) металл или сплав. Металл может также находиться в силикате, например, содержащем ион металла и являющемся частью соединения силиката (смешанного металла).

В данном документе термин «металл» может также относиться к множеству (разных) металлов. Подобным образом, термины «металлический элемент», «первый металлический элемент» и «второй металлический элемент» могут относиться, соответственно, к множеству (разных) металлических элементов, первым металлическим элементам и вторым металлическим элементам.

Следовательно, металлические частицы содержат второй металлический элемент. Металлические частицы в вариантах осуществления могут содержать множество вторых элементов. Металлические частицы могут содержать сплавы. Металлические частицы могут также содержать другие элементы, такие как элементы, образующие покрытие (на металлической частице), элементы, используемые для пассивирования металла (частицы), оксидов металлов и т.д. Например, металлическая частица содержит, по существу, только металлический элемент. В вариантах осуществления, по меньшей мере, 90%, особенно, по меньшей мере, 95%, даже более особенно, по меньшей мере, 99% массы металлических частиц состоит из второго металлического элемента.

Первый металлический элемент и второй металлический элемент (особенно металл) особенно могут содержать металл, который может легко растворяться в (концентрированной) щелочной среде (обусловленной силикатом щелочного металла) и могут образовывать соответствующий смешанный силикат металлов после отверждения. Особенно, металл может вступать в реакцию с силикатом щелочного металла с образованием смешанного силиката металлов. В вариантах осуществления металл содержит кальций или магний. В других вариантах осуществления металл содержит цинк или алюминий. Кроме того, в других вариантах осуществления металл содержит один или более из галлия, индия, меди и никеля. Металлический элемент может особенно содержать валентность выше (+) 1. Особенно, металлический элемент содержит валентность 2 или 3. Без привязки к теории полагают, что более высокая валентность металлического элемента по сравнению со щелочными металлами может обеспечивать повышенную прочность.

Следовательно, в вариантах осуществления металлический элемент, особенно, второй металлический элемент и/или особенно первый металлический элемент выбран из группы, состоящей из кальция, магния, цинка и алюминия. Особенно, металлическим элементом, особенно, первым металлическим элементом и/или особенно вторым металлическим элементом является цинк или алюминий.

Особенно, металлический элемент может предпочтительно растворяться в водном или влажном силикате щелочного металла (растворе) вследствие щелочности силиката щелочного металла.

Металлические частицы, особенно метал (элемент) и/или размер металлических частиц, особенно, выбраны таким образом, что скорость реакции между металлом (элементом) и силикатом щелочного металла обеспечивает дополнительное нанесение смеси (металла и силиката щелочного металла), например, путем распыления ее на поверхность (паровой камеры) без отверждения до слишком вязкого состояния (см. дополнительно ниже).

Силикат щелочного металла может содержать любой щелочной металлический элемент. В вариантах осуществления щелочным металлическим элементом является литий. В других вариантах осуществления щелочным металлическим элементом является натрий. Однако, в других вариантах осуществления щелочным металлом является калий. В еще других вариантах осуществления щелочной металлический элемент относится к множеству разных щелочных металлических элементов, особенно, двум или более из вышеописанных щелочных металлических элементов. Следовательно, в вариантах осуществления соединение смешанного силиката металлов содержит один или более щелочных металлических элементов, выбранных из группы, состоящей из лития, натрия или калия. Особенно, (соединение) смешанный силикат металлов содержит один или более щелочных металлических элементов, выбранных из группы, состоящей из лития, натрия и калия. Когда щелочной металлический элемент относится к множеству разных щелочных металлических элементов, соответствующий соединение смешанного силиката металлов содержит, по меньшей мере, один или более из этих щелочных элементов (из множества разных щелочных металлических элементов).

Покрытие может дополнительно содержать присадочный материал («наполнитель (наполнители)»). Особенно, наполнение может повышать эффективность парообразования покрытия, прочность покрытие и отслаивание накипи. Наполнители могут быть выбраны для совместимости с основным материалом покрытия, особенно, смешанным силикатом металлов. Особенно, наполнители могут быть выбраны для сохранения гидрофильности покрытия. Кроме того, требуются высокая температура и устойчивость к гидролизу присадочного материала. Особенно, присадочный материал может содержать неорганические материалы. Присадочный материал может, например, содержать стеклянный порошок, кварцевую пудру и т.д. В вариантах осуществления присадочный материал содержит частицы диоксида кремния, особенно, стеклянные частицы. В данном документе термины «частицы диоксида кремния» и «стеклянные частицы» особенно могут относиться к бусинам диоксида кремния и стеклянным бусинам, соответственно. Термин «стеклянные частицы» может также относиться к стеклянным частицам, имеющим другой размер, такой как стеклянные чешуйки или стеклянные шарики, стеклянная пудра и т.д. Подобным образом, термин «частицы диоксида кремния» может относиться к частицам диоксида кремния, содержащим разные размеры.

Особенно, термин «частицы диоксида кремния» может относиться к множеству (разных) частиц диоксида кремния (особенно, имеющим разные формы/размеры). В вариантах осуществления частицы диоксида кремния содержат сочетание стеклянных чешуек и кварцевой муки. В вариантах осуществления частицы диоксида кремния могут (дополнительно) относиться к осажденному диоксиду кремния, пирогенному диоксиду кремния или коллоидному диоксиду кремния. Примеры частиц диоксида кремния содержат, например, поставляемые на рынок дисперсии коллоидного диоксида кремния Ludox®, пирогенного диоксида кремния, известного под торговой маркой Aerosil™, стеклянных чешуей, таких как тонкодисперсные стеклянные чешуйки, продаваемые Glass Flake Ltd. под кодовым обозначением GF001. Особенно частицы диоксида кремния могут относиться к стеклянным частицам, таким как стеклянные чешуйки. В вариантах осуществления покрытие (дополнительно) содержит стеклянные чешуйки.

Характеристический размер частиц диоксида кремния может особенно выбираться из диапазона 0,1 нм - 1000 мкм. В вариантах осуществления характеристический размер частиц диоксида кремния выбран из диапазона 0,1-1000 нм, особенно 1-500 нм. В других вариантах осуществления характеристический размер выбран из диапазона 0,1-1000 мкм, особенно, 1-100 мкм, даже более особенно из диапазона 1-5 мкм и/или из диапазона 10-100 мкм. В данном документе термин «характеристический размер» особенно относится к одному или более размерам частиц диоксида кремния, таким как диаметр, длина, ширина и высота. Особенно, характеристический размер частиц диоксида кремния может относиться к средневзвешенному характеристическому размеру частиц диоксида кремния, такому как средневзвешенный диаметр.

Особенно, характеристический размер может относиться к множеству разных размеров, особенно относящихся к двум или более вышеописанного размера. Например, стеклянные чешуйки могут иметь первый характеристический размер, относящийся к толщине (особенно, наименьшему размеру чешуйки), и второй характеристический размер, относящийся к длине (особенно, наибольшему размеру чешуйки). В вариантах осуществления частицы диоксида кремния могут содержать первый тип частиц диоксида кремния, имеющих характеристический размер, выбранный из первого диапазона (особенно диапазона, описанного выше), и второй тип частиц, имеющих характеристический размер, выбранный из другого диапазона (особенно также описанного выше). Например, в вариантах осуществления частицы диоксида кремния содержат дисперсию коллоидного диоксида кремния, особенно имеющие характеристический размер, выбранный из диапазона 0,1-500 нм, и стеклянные чешуйки, особенно имеющие характеристический размер, выбранный из диапазона 1-100 мкм.

В вариантах осуществления размер частицы диоксида кремния может колебаться от нескольких нм, как установлено, например, в вышеописанных дисперсиях коллоидного диоксида кремния Ludox®, до размера 500 нм первичной частицы, как установлено в Aerosil™ (пирогенный диоксид кремния). Частицы диоксида кремния Aerosil™ обычно могут содержать агрегированные и агломерированные порошки, полученные для размеров микрометрового уровня.

Экспериментально (см. также ниже) было установлено, что наполнение основного материала покрытия стеклянными чешуйками увеличивает прочность слоя, делая его более стойким к отслаиванию накипи. Также было установлено в вариантах осуществления, что особенно дополнительный порошок диоксида кремния может оказывать дополнительное благоприятное влияние на отслаивание накипи. Основной материал покрытия, наполненный только диоксидом кремния, может приводить к хрупкости слоя при высоком наполнении. Особенно, наличие стеклянных чешуек может уменьшать такую чувствительность. В вариантах осуществления частицы диоксида кремния содержат стеклянные чешуйки с высоким аспектовым отношением. В других вариантах осуществления стеклянные частицы содержат тонкодисперсные стеклянные чешуйки от Glass Flake Ltd (кодовое обозначение GF001), содержащие толщину (первый характеристический размер) 1-1,3 мкм, особенно, причем около 88% чешуек могут содержать поперечный размер (второй характеристический размер) максимум 50 мкм. Следовательно, частицы могут иметь аспектовые отношения, по меньшей мере, 5, например, по меньшей мере, 10, например, в диапазоне 10-1000.

Особенно, порошок диоксида кремния в большом количестве может быть полезным для легкости отслаивания. Особенно, покрытие может содержать большие стеклянные частицы (наполнители), если покрытие содержит большое количество порошка диоксида кремния.

Для получения покрытий с улучшенными механическими свойствами количество наполнителя в композиции покрытия, усиливающего парообразование, может находиться в диапазоне 5-90% по массе от общей композиции высушенного покрытия. Особенно, количество наполнителя может находиться в диапазоне 40-85% масс. (от высушенного покрытия), даже более особенно, в диапазоне 50-70% масс. (от высушенного покрытия). В данном документе термин «высушенное покрытие» особенно относится к покрытию, в котором вода из композиции покрытия, по существу, удалена.

Также раскрыт способ получения покрытия на поверхности, причем способ включает в себя нанесение смеси, содержащей силикат щелочного металла и металлические частицы, на поверхность, и отверждение смеси при повышенной температуре для образования покрытия. В вариантах осуществления смесь дополнительно содержит присадочный материал, особенно, частицы диоксида кремния и/или стеклянные частицы. В других вариантах осуществления смесь содержит коллоидный диоксид кремния. Особенно, смесь содержит суспензию (содержащую силикат щелочного металла и металлические частицы, и необязательно наполнитель (присадочный материал).

В данном документе термин «смесь» может также называться «лаком».

Используя данный способ, покрытие может быть нанесено на любую поверхность. Особенно, способ может быть использован для нанесения покрытия в соответствии с изобретением (на поверхность) в паровой камере парогенерирующего устройства в соответствии с изобретением. Следовательно, в вариантах осуществления поверхность является поверхностью паровой камеры для паровой камеры, особенно парогенерирующего устройства, и отверждение смеси при повышенной температуре содержит нагрев поверхности паровой камеры. Особенно, смесь наносится, на, по существу, всю поверхность паровой камеры. Особенно, смесь может наноситься на паровую камеру, например, посредством распыления.

Особенно, варианты осуществления способа могут относиться к вариантам осуществления парогенерирующего устройства изобретения, особенно покрытия, как описано в данном документе. Варианты осуществления парогенерирующего устройства, особенно покрытия, могут быть осуществлены с помощью способа изобретения.

В вариантах осуществления отношения массы металлических частиц к массе силиката щелочного металла (в смеси) выбрано из диапазона 0,001:1-3:1. В других вариантах осуществления упомянутое отношение выбрано из диапазона 0,01:1-2:1. В еще других вариантах осуществления упомянутое отношение выбрано из диапазона 0,1:1-1,5:1.

Металлические частицы и силикат щелочного металла могут вступать в реакцию друг с другом в смеси. Особенно, они могут вступать в реакцию друг с другом при повышенных температурах, особенно во время отверждения, для образования покрытия. Особенно, металлическая частица (особенно металлический элемент в упомянутой частице) и силикат щелочного металла могут вступать в гетерогенную реакцию друг с другом. На скорость реакции может, например, влиять температура во время отверждения. Скорость реакции может также регулироваться площадью контакта между металлической частицей и силикатом щелочного металла. Следовательно, (многие) частицы, имеющие небольшой размер, могут быть предпочтительными по сравнению с (меньшими) частицами, имеющими больший размер). В вариантах осуществления смеси средневзвешенный диаметр частиц выбран меньшим или равным 100 мкм, особенно, меньшим или равным 50 мкм, таким как меньшим или равным 20 мкм. Особенно, средневзвешенный диаметр металлических частиц в смеси составляет, по меньшей мере, 0,01 мкм, такой как, по меньшей мере, 0,1 мкм, даже более особенно, по меньшей мере, 1 мкм, такой как, по меньшей мере, 2 мкм. В вариантах осуществления средневзвешенный диаметр частиц в смеси выбран из диапазона 0,5-10 мкм, такой как 1-8 мкм, особенно, 2-6 мкм, даже более особенно, 2-3 мкм.

Частицы не должны иметь сферическую форму. Металлические частицы могут иметь другие виды форм. В данном документе термин «диаметр» особенно используется для ссылки на «эквивалентный диаметр», причем эквивалентный диаметр частицы, имеющей объем, может быть определен как диаметр сферы, имеющей тот же объем.

Особенно, по меньшей мере, часть металлических частиц в смеси вступает в реакцию с силикатом щелочного металла для получения покрытия, особенно, покрытия, содержащего основной материал покрытия (содержащий смешанный силикат металлов) с металлическими частицами, как описано в данном документе. Особенно, размер металлической частицы в смеси может быть больше размера частицы в (готовом) покрытии. В вариантах осуществления средний диаметр в покрытии может быть меньше среднего диаметра в смеси, особенно, поскольку металлические частицы были растворены/вступили в реакцию. В других вариантах осуществления средний диаметр в покрытии может быть больше среднего диаметра в смеси, особенно, поскольку, преимущественно, самые маленькие металлические частицы могли раствориться/вступить в реакцию.

Следовательно, особенно покрытие в соответствии с изобретением может содержать металлические частицы, причем металлические частицы имеют средневзвешенный диаметр, выбранный из диапазона 0,1-20 мкм, особенно из диапазона 0,1-10 мкм, даже более особенно выбранный из диапазона 0,1-5 мкм, такой как 0,1-3 мкм.

Также раскрыта композиция покрытия, содержащая соединение силиката щелочного металла («силиката щелочного металла») и металлические частицы, особенно, причем средневзвешенный диаметр частиц выбран из диапазона 2-6 мкм. Композиция покрытия в данном документе также обозначена как «композиция покрытия, усиливающего парообразование».

Особенно, композиция покрытия (дополнительно) содержит частицы диоксида кремния, такие как описаны выше. В вариантах осуществления композиция покрытия (также) содержит коллоидный диоксид кремния.

Особенно, композиция покрытия содержит смесь в соответствии с изобретением. Особенно, варианты осуществления композиции могут содержать варианты осуществления смеси и наоборот. Особенно, композиция покрытия содержит жидкую композицию. Особенно, термин «жидкая композиция» может относиться к текучей композиции, такой как вязкая жидкая композиция, суспензия или, например, дисперсия.

Следовательно, в вариантах осуществления, особенно композиции покрытия металлические частицы содержат второй металлический элемент, выбранный из группы, содержащей кальций, магний, цинк и алюминий.

Особенно, гладильная система содержит паровой утюг, особенно выполненный как одно целое паровой утюг, содержащий парогенерирующее устройство и гладильное устройство в выполненном как одно целое устройстве. Композиции покрытия (в соответствии с изобретением) также могут использоваться для утюгов системы, имеющих отдельную паровую камеру, соединенную с утюгом шлангом. Следовательно, в вариантах осуществления гладильная система содержит утюг системы.

Следовательно, данное раскрытие относится к способу получения покрытия в паровой камере парогенерирующего устройства. Способ включает в себя приготовление смеси из соединения силиката щелочного металла и металлических частиц, подачу смеси в паровую камеру и отверждение смеси при повышенной температуре для образования покрытия. Подача смеси в паровую камеру особенно осуществляется путем распыления. В данном документе повышенная температура особенно относится к температуре, по меньшей мере, 80°C, такой как, по меньшей мере, 100°C, особенно, по меньшей мере, 160°C. В вариантах осуществления повышенная температура выбрана из диапазона 200-500°C. Особенно, повышенная температура выбрана из диапазона 200-400°C. Отверждение может особенно осуществляться быстро. В вариантах осуществления время отверждения (при повышенной температуре) равно или меньше 10 минут, такое как равно или меньше 5 минут, особенно равно или меньше 2 минут, даже более особенно равно или меньше 1 минуты. В других вариантах осуществления время отверждения равно, по меньшей мере, 10 секундам, такое как, по меньшей мере, 20 секунда, особенно, по меньшей мере, 30 секунд, даже более особенно, по меньшей мере, 1 минута. Особенно, время отверждения (при повышенной температуре) выбрано из диапазона 20 секунд-2 минуты.

Особенно, способ может отличаться металлической частицей, которая смешана с соединением силиката щелочного металла, содержащим раствор (и постепенно может частично растворяться в силикате щелочного металла/вступать в реакцию с силикатом щелочного металла). Пригодными соединениями силикатов щелочного металла являются особенно силикат натрия, силикат лития и силикат калия. Полученная суспензию (обычно имеющая повышенную вязкость) можно затем особенно наноситься на алюминиевую основу и отверждаться при повышенной температуре в гидрофильное покрытие. По существу, нерастворимое (пористое) покрытие может быть получено. Полученное покрытие усиливает образование пара без возникновения отслаивания и/или других недостатков.

Дополнительное преимущество покрытия в соответствии с изобретением состоит в том, что пригодные покрытия могут быть получены в широком диапазоне значений толщины. Вследствие благоприятной реологии композиции покрытия изобретения и, в частности, ее относительно низкой вязкости, можно легко наносить довольно тонкие покрытия. Толщина слоя покрытия, таким образом, может регулироваться в зависимости от конкретного типа используемого материала, усиливающего парообразование. Толстые непористые слои покрытия могут предотвращать эффект Лейденфроста вплоть до высоких температур. Однако, если слой является слишком толстым, теплопроводность через слой может слишком сильно ограничивать скорость испарения. Особенно, при низких температурах и высоких скоростях подачи воды, вода может вытекать из парогенерирующего устройства. Если слой является слишком тонким, скорости испарения при низких температурах являются более высокими. Однако, парогенерирующее устройство будет в этом случае более подвержено эффекту Лейденфроста, и вода, контактирующая с поверхностью, может отскакивать, приводя к разбрызгиванию парогенерирующего устройства при высоких температурах. Для пористых слоев покрытия могут быть обеспечены высокие скорости испарения как при низких температурах (вследствие лучшего распределения), так и при высоких температурах. Кроме того, толщина слоя может быть ограничена механическими свойствами материала покрытия. Отслаивание может возникнуть, если слои покрытия превышают конкретную критическую толщину. Особенно, значения толщины слоя покрытия могут изменяться между 1-200 мкм, более особенно, между 20-150 мкм и даже более особенно между 30-120 мкм. В вариантах осуществления толщина слоя покрытия выбрана из диапазона 30-60 мкм.

В данном документе толщина покрытия особенно относится к наименьшему размеру покрытия. Толщина (слоя покрытия) особенно относится к средней толщине (слоя покрытия). Следовательно, в вариантах осуществления покрытие содержит среднюю толщину, выбранную из диапазона 30-120 мкм.

Для повышения сцепления между покрытием и алюминиевой основой алюминий может быть очищен путем промывания органическим раствором и/или с помощью механического средства, такого как очищающий пескоструйный аппарат. Смачивание алюминиевой поверхности может быть также улучшено путем добавления поверхностно-активных веществ в смесь покрытия.

Отверждение композиции покрытия (смеси) осуществляется при повышенной температуре, причем конкретная температура отверждения зависит от композиции покрытия. Неотвержденная композиция покрытия может доводиться до температуры отверждения путем нагрева в печи или любым другим источником нагрева, таким как инфракрасный, ультразвуковой и т.д. Варианты осуществления способа отверждения включают в себя нагрев поверхности самой паровой камеры. Таким образом, покрытие отверждается от его внутренней к наружной поверхности, что может оказывать благоприятный эффект на свойства полученного покрытия. Внутренняя поверхность особенно относится к поверхности, ближайшей к алюминиевой основе, причем наружная поверхность является поверхностью, наиболее удаленной от алюминиевой основы. Слишком быстрая сушка/отверждение композиции покрытия может привести к отметкам вскипания в отвержденном покрытии. Следовательно, необязательно предварительно нагревать поверхность паровой камеры перед нанесением композиции покрытия.

Особенно, покрытие, усиливающее парообразование, описано в данном документе, обеспечивающее превращению воды в пар. Слой является износостойким и поддерживает его функцию со временем. Особенно, накипь, которая все-еще может накапливаться, не будет удалять покрытие, усиливающее парообразование, из паровой камеры, когда она начинает отслаиваться. На основании экспериментов также показано, что покрытие в соответствии с изобретением является устойчивым к дистиллированной воде. Так как потребители иногда используют дистиллированную воду в своих паровых утюгах для предотвращения образования накипи, важно, чтобы стойкость к дистиллированной воде была хорошей. Было показано, что сочетание силиката щелочного металла и стеклянного порошка приводит к слою покрытия, который хотя будет предотвращать эффект Лейденфроста, будет корродировать со временем при использовании дистиллированной воды. Модифицированные металлом силикаты щелочных металлов, как описано в данном документе, не показали эрозионного изнашивания со временем.

Краткое описание чертежей

Варианты осуществления изобретения будут описаны только в качестве примера со ссылкой на сопроводительные чертежи, на которых соответствующие ссылочные позиции обозначают соответствующие элементы, и на которых

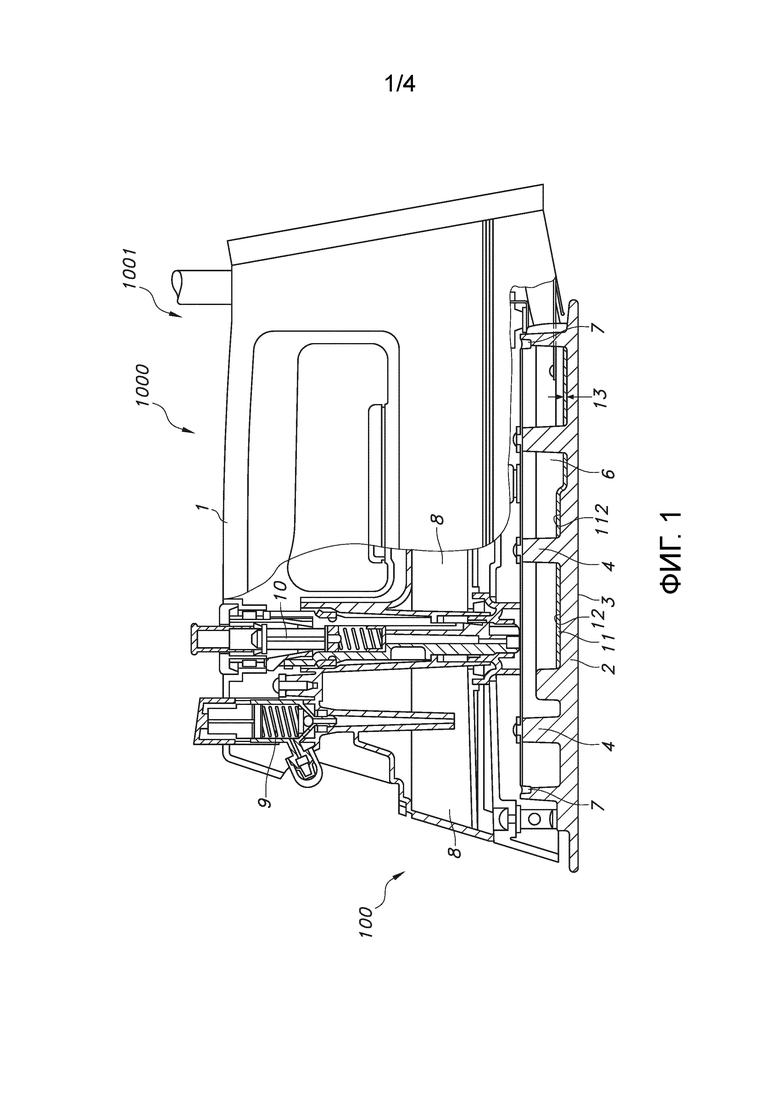

фиг.1 схематично изображает варианта осуществления гладильной системы в соответствии с изобретением;

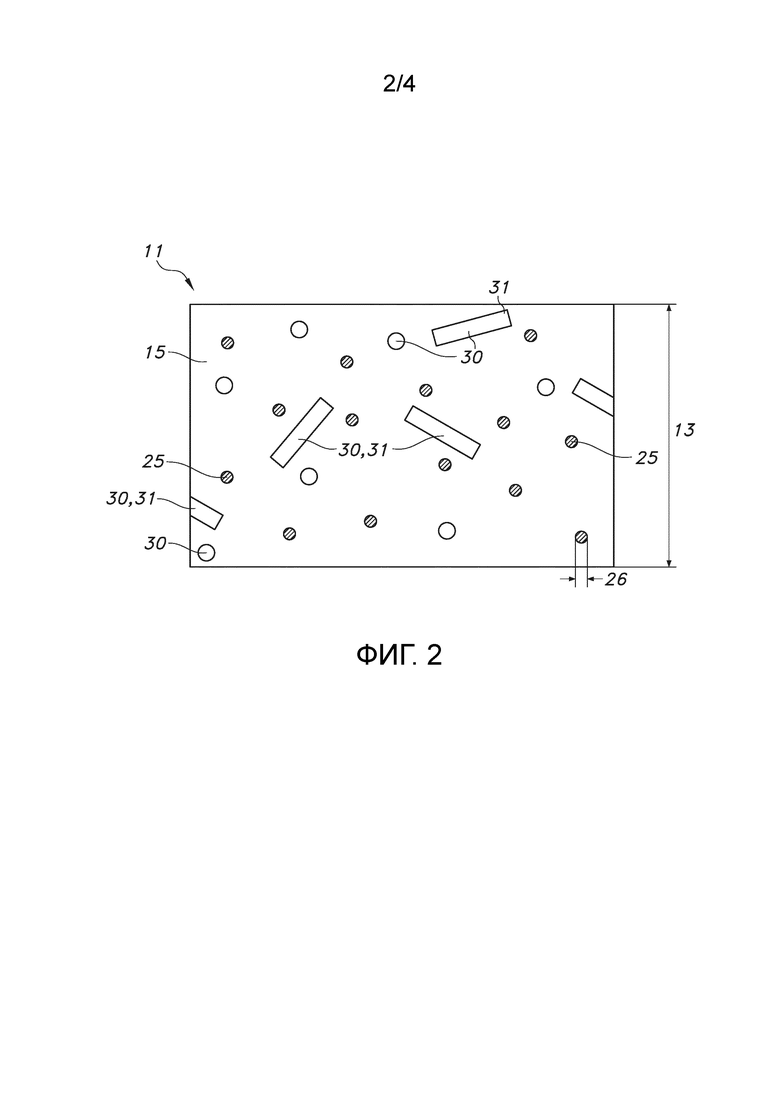

фиг.2 схематично изображает аспекты покрытия в соответствии с изобретением;

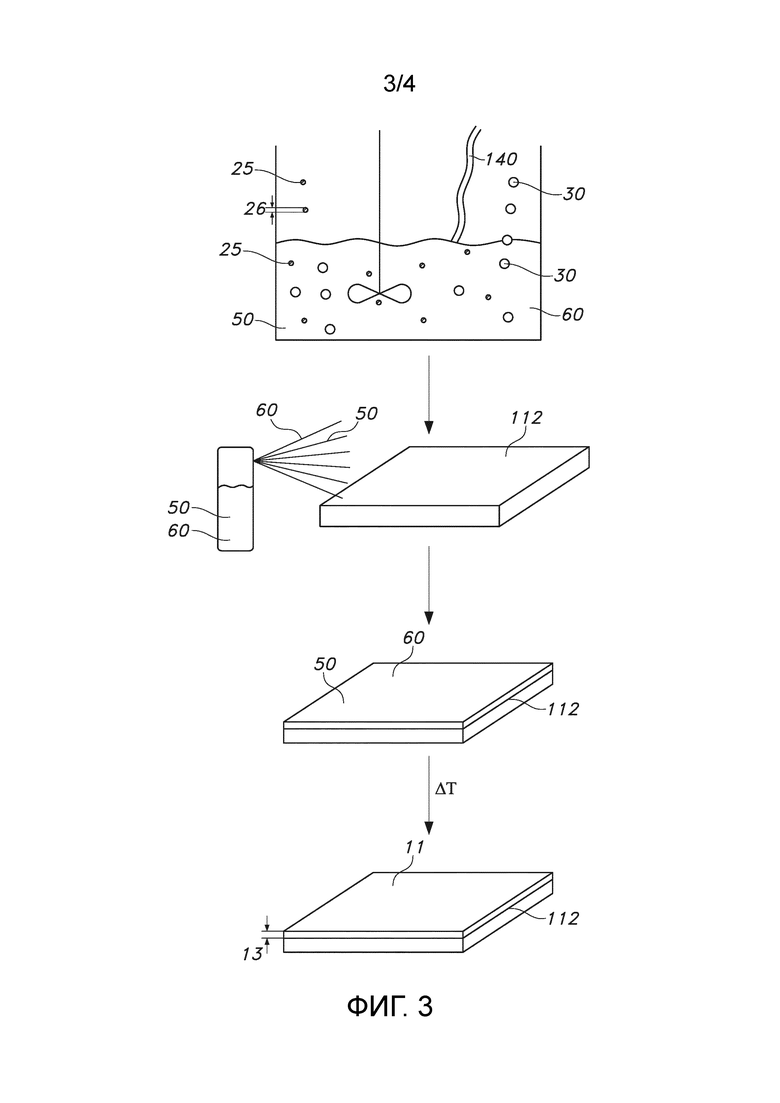

фиг.3 схематично изображает некоторые аспекты способа получения покрытия на поверхности в соответствии с изобретением;

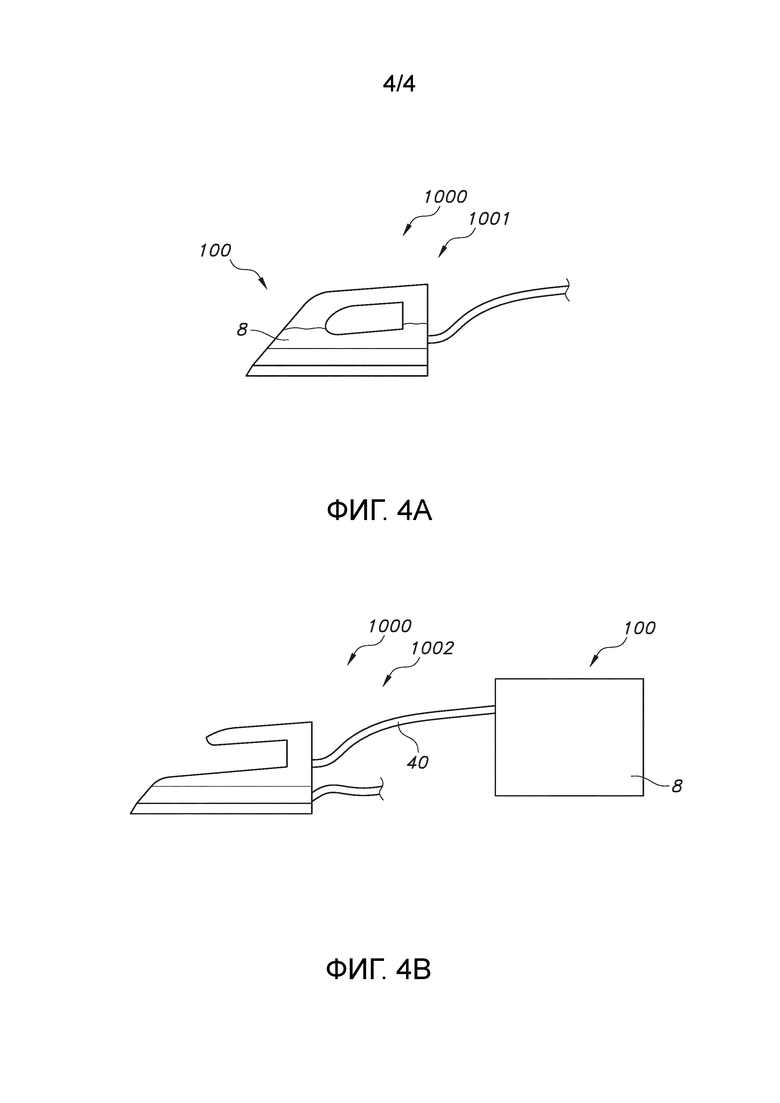

фиг.4A-B изображают некоторые варианты осуществления гладильной системы в соответствии с изобретением.

Схематичные чертежи необязательно выполнены в масштабе.

Подробное описание вариантов осуществления

Фиг.1 схематично изображает вариант осуществления гладильной системы 1000, содержащей парогенерирующее устройство 100. Особенно, изображенным вариантом осуществления является паровой утюг 1001. Паровой утюг 1001 содержит корпус 1, который закрыт на нижней стороне алюминиевой подошвой 2, которая содержит тонкий слой нержавеющей стали на нижней поверхности 3. Подошва 2 содержит вертикальные ребра 4 внутри, на этих ребрах 4 алюминиевая пластина 5 расположена таким образом, что паровая камера 6 образована между внутренней частью подошвы 2 и пластиной 5. Паровая камера 6 уплотнена упругим силиконовым каучуком. Паровой утюг 1001 дополнительно содержит резервуар 8 для воды. С помощью механизма 9 накачки вода из резервуара 8 может распыляться непосредственно на одежду, подлежащую глажке. С помощью механизма 10 накачки вода может подаваться из резервуара 8 в паровую камеру 5, таким образом, увеличивая выход пара. Эта вода проходит через отверстие (не показано) в пластине 5 в нижнюю часть паровой камеры 6. Нижняя часть паровой камеры 6 содержит поверхность 112, особенно поверхность 12 паровой камеры, которая содержит покрытие 11 в соответствии с изобретением, имеющее толщину 13. В вариантах осуществления эта толщина 13 особенно находится в диапазоне 30-120 мкм. Парогенерирующее устройство 100, изображенное на фиг.1, содержит паровую камеру 6, содержащую покрытие 11 в соответствии с изобретением. Аспекты этого покрытия 11 изображены среди прочего на фиг.2.

На фиг.2 часть варианта осуществления покрытия 11, имеющего среднюю толщину 13, изображена схематично, содержащая основной материал 15 покрытия с металлическими частицами 25, включенными в основной материал 15 покрытия. В изображенном варианте осуществления покрытие 11 дополнительно содержит наполнитель (присадочный материал), особенно частицы 30 диоксида кремния, такого как осажденный коллоидный диоксид кремния, и стеклянные чешуйки 31. В других вариантах осуществления (другие) частицы диоксида кремния могут содержать разные размеры и формы. В схематично изображенном покрытии 11 показано (только) небольшое количество присадочного материала. В вариантах осуществления количество наполнителя может быть выбрано из диапазона 50-70% масс. (высушенного) покрытия.

Основной материал 15 для покрытия содержит соединение смешанного силиката металлов. Особенно, такое смешанное соединение металлов содержит элементы щелочных металлов и первые металлические элементы. Металлические частицы 25, по меньшей мере, частично включены в основание 15 покрытия и содержат второй металлический элемент. Эти металлические частицы 25 могут особенно иметь средневзвешенный диаметр 26, выбранный из диапазона 0,1-5 мкм. По существу, вся металлическая частица является металлом. Следовательно, особенно, по меньшей мере, 99% массы металлических частиц 25 может состоять из второго металлического элемента.

Изобретение особенно основано на упрочнении силиката щелочного металла за счет металла для получения смешанного силиката металлов (или силиката щелочного металла/металла). Улучшенные характеристики силиката щелочного металла (металла) могут быть результатом металла, который может вступать в реакцию с силикатом щелочного металла, приводя к соединению силиката щелочного металла/металла с повышенной прочностью. Металл может растворяться в силикате щелочного металла вследствие едкой среды (силиката щелочного металла). По существу, первый металлический элемент и второй металлический элемент относятся к одному и тому же металлу и, следовательно, являются, по существу, одним и тем же химическим элементом периодической таблицы элементов. В вариантах осуществления второй металлический элемент выбран из группы, состоящей из кальция, магния, цинка и алюминия. В других вариантах осуществления соединение смешанного силиката металлов содержит один или более элементов щелочных металлов, выбранных из группы, состоящей из лития, натрия и калия.

Покрытие 11 может быть нанесено с помощью способа получения покрытия 11 на поверхность 112, как описано в данном документе, (см. фиг.3, показывающий последовательные стадии способа). В таком способе смесь 50, содержащая силикат 140 щелочного металла и металлические частицы 25 и необязательно частицы 30 силиката, готовится (изображенная сверху фиг.3), наносится на поверхность 112, например, путем распыления (средние два изображения в схеме) и постепенно смесь 50 отверждается при повышенной температуре для образования покрытия 11 (изображенного в нижней части чертежа). Особенно, отверждение может осуществляться при повышенной температуре в диапазоне 200-500°C. В вариантах осуществления способа средневзвешенный диаметр 26 частиц 25 выбирают из диапазона 2-6 мкм для получения смеси, которая особенно может быть распыляемой и может обеспечивать желаемую нерастворимость готового покрытия 11 после сушки (отверждения). Особенно, смесь или композиция 60 покрытия является жидкой (текучей) композицией. Если способ применяется для парогенерирующего устройства 100, поверхность 112 может особенно содержать поверхность 12 паровой камеры для паровой камеры 6. В таком варианте осуществления отверждение смеси 50 при повышенной температуре может содержать нагрев поверхности 12 паровой камеры. Особенно, смесь 50 можно распылять в паровой камере 6 перед установкой алюминиевой пластины 5 (см. фиг.1).

В варианте осуществления силикат лития смешан с цинковым порошком и распылен на поверхность 12 паровой камеры. После нагрева паровой камеры от 6 до 300°C сильные связи силиката цинка образуются, по существу, с большей прочностью по сравнению с исходным силикатом щелочного металла, который вступил в реакцию с диоксидом кремния. В другом варианте осуществления силикат калия смешивают с алюминиевым порошком. После отверждения при 300°C сильные связи алюмосиликата образуются, по существу, с большей прочностью по сравнению с исходным силикатом щелочного металла, который вступил в реакцию с диоксидом кремния. Особенно, растворимость образованных смешанных силикатов металлов является низкой, предотвращая растворение после использования, что может быть особенно предпочтительным для применения.

Смесь или композиция 60 покрытия, по меньшей мере, содержит соединение силиката щелочного металла и металлические частицы 25, особенно, имеющие средневзвешенный диаметр 26 частиц 25 в диапазоне 2-6 мкм. Для получения желаемого покрытия 11 металлические частицы 25 могут в вариантах осуществления содержать второй металлический элемент, выбранный из группы, содержащей кальций, магний, цинк и алюминий.

На фиг.4A-B изображены некоторые варианты гладильной системы 1000 в соответствии с изобретением. Гладильная система 1000 содержит парогенерирующее устройство 100, описанное в данном документе. На фиг.4A изображен выполненный как одно целое паровой утюг 1001, содержащий парогенерирующее устройство 100, резервуар 8 для воды и гладильное устройство в выполненном как одно целое устройстве. На фиг.4B изображен утюг 1002 системы, содержащей паровой утюг 1001, соединенный с парогенерирующим устройством 100 с резервуаром 8 для воды с помощью шланга 40 для подачи пара.

Химические вещества

Силикат лития (LiSi) (20% в воде), лудокс As40 и цинковый порошок (2-5 мкм) были получены от Sigma Aldrich, силикат калия (Kasolv 205) был получен от PQ Corporation, порошок диоксида кремния Aerosil OX50 был получен от Evonic, стеклянные чешуйки (GF001) были получены от Glass Flake Ltd, алюминиевые порошки были получены от Eckart, примерами примененных алюминиевых порошков являются WA23 (сферы со средним размером 2,3 мкм), WA55 (сферы со средним размером 5,5 мкм), PCR 1100 (чешуйки со средним диаметром 8 мкм), RO550 (чешуйки со средним диаметром 20 мкм).

Приготовление лака

Обычное приготовление лака осуществлялось в следующем порядке:

На основе силикат калия: 5 г алюминиевого порошка WA23 были смешаны с 3 г воды и перемешены до тех пор, пока порошок не превратился в пасту. Для пасты раствор 8,4 г Kasolv 205 в 30 г As40 (40% коллоидного диоксида кремния в воде) добавили с последующими 9 г стеклянных чешуек GF001. Дополнительно был добавлен порошок пирогенного силиката Aerosil OX50. Высоковязкий материал может быть растворен дополнительной ДИ водой для получения соответствующей вязкости для распыления.

На основе силиката лития: 5 г WA23 были диспергированы в 31 г раствора силиката лития. 9 г стеклянных чешуек GF001 были добавлены, после чего добавлены 10 г порошка диоксида кремния OX50. Дополнительная вода может быть добавлена для способности наноситься распылением.

Нанесение и сушка

Составы, усиливающие парообразование (лаки), были распылены в паровую камеру подошвы парового утюга. После распыления нагревательный элемент, который был вмонтирован в подошву, использовался для нагрева подошвы и сушки покрытия. Нагрев продолжался до тех пор, пока подошва не достигла 300°C.

Стойкость к ДИ воде

В обычном эксперименте открытая подошва со слоем, усиливающим парообразование, нанесенным в паровую камеру, была нагрета до 240°C. ДИ (Деионизированная) вода непрерывно капала на слой и превращалась в пар. После использования 10л воды слой проверили на изменение цвета и изменение структурного вида. Влияние алюминиевого и цинкового порошка на стойкость силиката щелочного металла по отношению к ДИ воде была оценена в нижеследующих экспериментах.

Алюмосиликат калия

Алюминиевый порошок WA23 был смешан с 3 г воды и перемешивался до тех пор, пока порошок не диспергировал в пасту. Для пасты раствор 8,4 г Kasolv 205 в 45 г As40 был добавлен с последующими 9 г стеклянных чешуек GF001. Высоковязкий материал может быть растворен дополнительной ДИ водой для получения соответствующей вязкости для распыления. Количество алюминиевого порошка WA23, используемого в ряде экспериментов, было выбрано из 0, 1, 2 и 5 г.

Тестирование в соответствии с описанием показало, что образец без какого-либо алюминиевого порошка стал белым с порошкообразным видом. Образец с 1 г порошка значительно улучшился с меньшим отбеливанием и изменением цвета. Образец с 2 г улучшен даже больше, в то время как образец с 5 г порошка WA23 не показал отклонения от исходного серого цвета.

Силикат цинка-калия

8,4 г Kasolv 205 в 20 г воды был смешан с 9 г стеклянных чешуек GF001 и 5 г алюминиевого порошка WA23.

Слой, полученный из него, был стойким к ДИ воде при 240°C в противоположность материалу без алюминия.

Металлический порошок в отличие от растворимых солей металлов

Использование металлического порошка в отличие от растворимых солей металлов может быть предпочтительным результатом, особенно, поскольку добавление нещелочных металлов в виде растворимой соли металла может приводить непосредственно к образованию геля, так как реакция силиката с ионами металла может приводить к нерастворимым структурам и, следовательно, частицам геля или полного гелеобразования после смешивания. Высокая реакционная способность солей металлов в отношении растворов силиката щелочного металла экспериментально исследована. В обычном эксперименте 0,5 г Al(NO3) было растворено в небольшом количестве воды и добавлено в 30 г раствора силиката лития. Происходило немедленное гелеобразование. То же самое произошло, когда, например, растворы CaCl2 или Zn(ацетат)2 были добавлены таким же образом.

Образование геля также произошло при использовании раствора силиката калия (8,4 г Kasolv 205 в 20 г воды) и добавлении растворов солей, упомянутых выше.

Мгновенная реакция ионов металла с силикатом приводит к полному гелеобразованию или образованию частиц геля, образующихся в неоднородных материалах, которые трудно распылять.

Металлические порошки могут легко растворяться в силикатах, и их стойкость при комнатной температуре является достаточно низкой для предотвращения преждевременного гелеобразования и, следовательно, обеспечивают достаточную жизнеспособность для использования их в производственной среде. После нагрева/отверждения металлические порошки будут (частично) растворяться и образовывать соответствующий силикат металла, упрочняющий материал для предотвращения любого растворения в воде.

Так как реакция с металлическим порошком является гетерогенной металлический порошок с большой площадью поверхности (небольшой размер частиц) является особенно предпочтительным. Это необходимо для того, чтобы достаточное количество ионов металла, выходящих из порошка, мигрировало в силикатную матрицу.

Сопротивление отслаиванию накипи

В обычном эксперименте открытая подошва со слоем, усиливающим парообразование, нанесенным в паровую камеру, был нагрет до 240°C. Жесткая вода непрерывно капала на слой и превращалась в пар.

После нескольких часов парообразования слой накипи был образован сверху усилителя парообразования. Нагрев и капание были прекращены. Охлаждение осуществлялось медленно за счет оставления в окружающей среде или с усиливанием путем добавления большого количества холодной воды, следовательно, генерируя высокие напряжения в слое.

Накипь (когда она достаточно толстая) отслаивалась от ускорителя парообразования вследствие увеличения внутреннего напряжения. Сопротивление слоя, усиливающего парообразование, отслаиванию накипи было проверено путем последовательного повторного нагрева снова до 240°C и проверки эффективности парообразования. Слой, соответственно выполненный усиливающим парообразование, смог показать хорошее парообразование и без эффекта Лейденфроста после отслаивания накипи и смог выдержать, по меньшей мере, 7 циклов парообразования/образования накипи/отслаивания. Когда ускоритель парообразования имеет недостаточную прочность, отслаивание будет происходить в самом слое ускорителя парообразования или на границе раздела ускорителя парообразования и алюминиевой основы, а не границе раздела покрытия и накипи. После отслаивания накипь будет удалять часть ускорителя парообразования, приводя к эффекту Лейденфроста.

При тестировании были использованы разные типы воды.

Первая жесткая вода была основана на стандарте МЭК и получена следующим образом: были получены исходные растворы CaCl2.2H2O (65,6 г/л), MgSO4.7H2O (38 г/л) и NaHCP3 (76,2 г/л). Эта стандартная жесткая вода была получена путем размешивания 50 грамм каждого исходного раствора в 9 литрах деионизированной воды и увеличения до 10 литров. Полученная вода имеет общую жесткость 16,8°DH и временную жесткость 11,2°DH.

Общая жесткость определена как 2,8×2×[ммоль Ca2+/л+ммоль Mg2+/л]. Временная жесткость определена как 2,8×[ммоль HCO3-/л].

Второй тип воды был получен из природного источника, как с общей, так и временной жесткостью 14°DH.

Тип накипи отличался от обоих типов воды. Накипь от воды стандарта МЭК была более мягкой и рыхлой по своей природе, в то время как накипь от природной воды была обычно жесткой и плотной.

Вариант осуществления усилителя парообразования, который показал сопротивление отслаиванию накипи, основан на следующем лаке: 5 г алюминиевого порошка WA23, 8,4 Kasolv 205, 30 г As40, 9 г стеклянных чешуек GF001 и 2,5 г порошка пирогенного диоксида кремния Aerosil OX50.

При использовании алюминиевого порошка небольшого количества не только стойкость ДИ воды уменьшена, но также прочность. Например, слой, основанный на 8,4KSi/10OX50/9E/WA23, показывает недостаточную прочность, чтобы выдерживать отслаивание накипи.

Усилитель парообразования, основанный на силикате со сравнительно большими алюминиевыми чешуйками, подобными, например, PCR 801 (частицы со средним значением 14-20 мк, но с частицами до 40 мк) будет иметь слишком низкую прочность/сцепление для сохранения работоспособности после отслаивания.

Например, усилитель парообразования, основанный на 31,6 г LiSi, 9 г GF001 и 5 г или 18 г PCR801, будет показывать сильный эффект Лейденфроста после отслаивания накипи. Накипь почти полностью удалила слой с подошвы.

Наполнители

Выбор наполнителей также определяет прочность. Наполнители на основе диоксида кремния являются особенно предпочтительными по сравнению с альтернативными наполнителями. Диоксид кремния непосредственно взаимодействует с силикатом щелочного металла и способствует упрочнению готового материала.

Силикаты металлов не реагируют с силикатом щелочного металла так, как это может делать диоксид кремния, что напрямую отражается на стойкости к отслаиванию.

Например, слой, основанный на LiSi, WA23 и чешуйках GF001, используется в качестве исходного материала. Наполнение этого исходного состава силикатом As40 может давать в результате слой, стойкий к отслаиванию. Наполнение CaCO3 или тальком (Mg3Si4O10(OH)2) или слюдой (смешенный силикат металлов, содержащий, например, Ca, Mg и Al) или CaSiO3 особенно могут не давать в результате слой, стойкий к отслаиванию.

Помимо преимущества наполнения диоксидом кремния по сравнению с другими наполнителями это также снова показывает важность наполнения металлическим порошком.

Ионы металла, введенные в виде растворимой соли, особенно показали то, что являются слишком реактивными, вызывая гелеобразование, как упомянуто выше. Ионы металла, связанные с силикатами, карбонатами и т.д., являются мало реакционноспособными и дают низкий результат упрочнения. Металлы уже связаны в нерастворимой кристаллической структуре и не пригодны для вступления в реакцию с силикатом щелочного металла. Ионы металла, выходящие из металлического порошка, могут особенно быть хорошим способом для уравновешивания реакционной способности и простоты использования в усилителе парообразования на основе силиката щелочного металла.

В условиях эксперимента также ионы металла, связанные с гидрооксидом, не показали благоприятное воздействие на прочность слоя. Например, был использован слой покрытия, основанный на композиции силиката калия, как описано в части приготовления лака, но алюминиевый порошок был заменен 2,5 г AlOH3 или 5г AlOH3. В обоих случаях не произошло увеличение вязкости. После нанесения слой был подвергнут испытанию ДИ водой, показывая уменьшенную прочность и особенно проблемы сцепления с алюминиевой подошвой.

Термин «по существу» в данном документе, такой как в «по существу, состоит», должен быть понятен специалисту в данной области техники. Термин «по существу» может также включать в себя варианты осуществления с «исключительно», «полностью», «все» и т.д. Следовательно, в вариантах осуществления прилагательное по существу может быть также удалено. Там, где применимо, термин «по существу» может также относиться к 99% или выше, таким как 95% или выше, особенно 99% или выше, даже более особенно 99,5% или выше, включая 100%. Термин «содержит» включает в себя также варианты осуществления, в которых термин «содержит» означает «состоит из». Термин «и/или» особенно относится к одному или более элементам, упомянутым перед и после «и/или». Например, фраза «элемент 1 и/или элемент 2 и подобные фразы могут относиться к одному или более из элемента 1 и элемента 2. Термин «содержащий» может в варианте осуществления относиться к «состоящий из», но в другом варианте осуществления может также относиться к «содержащий, по меньшей мере, определенные виды и необязательно один или более других видов».

Кроме того, термины первый, второй, третий и тому подобное в описании и в формуле изобретения используются для различия между подобными элементами и не обязательно для описания последовательного или хронологического порядка. Следует понимать, что термины, используемые таким образом, являются взаимозаменяемыми при соответствующих обстоятельствах, и варианты осуществления изобретения, описанного в данном документе, обеспечивают работу в других последовательностях по сравнению с описанными или проиллюстрированными последовательностями в данном документе.

Устройства в данном документе среди прочего описаны во время работы. Как должно быть понятно специалисту в данной области техники, изобретение не ограничивается способами работы или устройствами во время работы.

Следует отметить, что вышеупомянутые варианты осуществления иллюстрируют, а не ограничивают изобретение, и специалисты в данной области техники могут осуществлять многие альтернативные варианты осуществления без отхода от объема прилагаемой формулы изобретения. В формуле изобретения любые ссылочные позиции, расположенные между скобками, не должны истолковываться как ограничивающие формулу изобретения. Использование глагола «содержать» и его сопряжения не должны исключать наличие элементов или этапов, отличных от элементов и этапов, указанных в формуле изобретения. Артикль ʺaʺ или ʺanʺ перед элементом не исключает наличие множества таких элементов. Изобретение может быть осуществлено с помощью средства, содержащего несколько определенных элементов и с помощью соответствующим образом запрограммированного компьютера. В пункте устройства формулы изобретения, перечисляющем несколько средств, некоторые из этих средств могут быть воплощены одним и таким же элементом средства. Сам по себе тот факт, что конкретные меры перечислены во взаимно разных зависимых пунктах формулы изобретения, не означает того, что сочетание этих мер не может быть использовано для получения преимущества.

Изобретение дополнительно применяется к устройству, содержащему один или более отличительных признаков, описанных в описании и/или показанных на прилагаемых чертежах. Изобретение дополнительно относится к способу или процессу, включающему в себя один или более отличительных признаков, описанных в описании и/или показанных на прилагаемых чертежах.

Различные аспекты, описанные в настоящем патенте, могут быть объединены для обеспечения дополнительных преимуществ. Кроме того, специалист в данной области техники должен понимать, что варианты осуществления могут быть объединены, и также более двух вариантов осуществления могут быть объединены. Кроме того, некоторые из признаков могут образовывать основу для одной или более выделенных заявок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОГЕНЕРИРУЮЩЕЕ УСТРОЙСТВО, СНАБЖЕННОЕ ГИДРОФИЛЬНЫМ ПОКРЫТИЕМ | 2008 |

|

RU2479787C2 |

| УСТРОЙСТВО С ГИДРОФИЛЬНЫМ ПОКРЫТИЕМ ДЛЯ ГЕНЕРИРОВАНИЯ ПАРА | 2008 |

|

RU2497993C2 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ПАРА | 2014 |

|

RU2673360C2 |

| БЫТОВОЙ ЭЛЕКТРОПРИБОР, СОДЕРЖАЩИЙ АНТИМИКРОБНЫЙ АГЕНТ | 2010 |

|

RU2549066C2 |

| ГЛАДИЛЬНАЯ ПРОКЛАДКА | 2007 |

|

RU2423569C2 |

| БЫТОВОЕ УСТРОЙСТВО, ВКЛЮЧАЮЩЕЕ ПРОТИВОМИКРОБНОЕ ВЕЩЕСТВО | 2014 |

|

RU2661860C2 |

| ПОДОШВА УТЮГА | 2007 |

|

RU2417280C2 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ ПАРА | 2014 |

|

RU2655224C2 |

| ЭЛЕКТРИЧЕСКОЕ ПАРОГЕНЕРИРУЮЩЕЕ УСТРОЙСТВО | 2011 |

|

RU2569783C2 |

| ПАРОВОЕ УСТРОЙСТВО | 2015 |

|

RU2689078C2 |

Изобретение относится к гладильной системе, содержащей парогенерирующее устройство с паровой камерой, содержащей покрытие с основным материалом покрытия с металлическими частицами, по меньшей мере частично включенными в основной материал покрытия. Основной материал покрытия содержит соединение смешанного силиката металлов, причем соединение смешанного силиката металлов содержит элемент щелочного металла и первый металлический элемент. Металлические частицы содержат второй металлический элемент, при этом первый металлический элемент и второй металлический элемент являются одним и тем же химическим элементом периодической таблицы элементов. Обеспечивается покрытие, усиливающее парообразование, смещающее эффект Лейденфроста к более высоким температурам и имеющее хорошую смачивающую способность с распределением воды в его пористую структуру, а также, по существу, не повреждающееся при отслаивании слоя накипи, образованного в верхней части и порах покрытия. 7 з.п. ф-лы, 4 ил.

1. Гладильная система (1000), содержащая парогенерирующее устройство (100), содержащее паровую камеру (6), снабженную покрытием (11), содержащим основной материал (15) покрытия с металлическими частицами (25), по меньшей мере частично включенными в основной материал (15) покрытия, причем основной материал (15) покрытия содержит соединение смешанного силиката металлов, причем соединение смешанного силиката металлов содержит элемент щелочного металла и первый металлический элемент, причем металлические частицы (25) содержат второй металлический элемент, причем первый металлический элемент и второй металлический элемент являются одним и тем же химическим элементом периодической таблицы элементов.

2. Гладильная система (1000) по п. 1, в которой второй металлический элемент выбран из группы, состоящей из кальция, магния, цинка и алюминия.

3. Гладильная система (1000) по п. 1 или 2, в которой соединение смешанного силиката металлов содержит один или более элементов щелочных металлов, выбранных из группы, состоящей из лития, натрия и калия.

4. Гладильная система (1000) по любому из предыдущих пп. 1-3, в которой металлические частицы (25) имеют средневзвешенный диаметр (26), выбранный из диапазона 0,1-5 мкм.

5. Гладильная система (1000) по любому из пп. 1-4, в которой покрытие (11) дополнительно содержит частицы (30) диоксида кремния.

6. Гладильная система (1000) по любому из пп. 1-5, в которой покрытие (11) дополнительно содержит стеклянные чешуйки (31).

7. Гладильная система (1000) по любому из пп. 1-6, в которой по меньшей мере 99 мас.% металлических частиц (25) состоит из второго металлического элемента, причем покрытие (11) имеет среднюю толщину (13), выбранную из диапазона 30-120 мкм.

8. Гладильная система (1000) по любому из пп. 1-7, в которой она является паровым утюгом (1001).

| US 3694942 A, 03.10.1972 | |||

| ГЛАДИЛЬНАЯ СИСТЕМА | 2009 |

|

RU2500848C2 |

| ПАРОГЕНЕРИРУЮЩЕЕ УСТРОЙСТВО, СНАБЖЕННОЕ ГИДРОФИЛЬНЫМ ПОКРЫТИЕМ | 2008 |

|

RU2479787C2 |

| US 3499237 A, 10.03.1970 | |||

| US 4209555 A, 24.06.1980. | |||

Авторы

Даты

2019-11-21—Публикация

2017-10-16—Подача