Изобретение относится к области металлургии, и может быть использовано при изготовлении роторов гистерезисных двигателей (ГД) из магнитотвердых порошковых сплавов.

По литературным данным оптимальными сплавами считаются сплавы с химическим составом, близким к гребневому. При определенной термической обработке данные сплавы обладают упорядоченной структурой и высоким уровнем гистерезисных магнитных характеристик, которые обеспечивают требуемую работоспособность деталей.

Известен патент [Патент 2303644. Дисперсионно-твердеющий магнитотвердый сплав], в котором исследуемый магнитотвердый сплав легируют вольфрамом для достижения требуемого уровня гистерезисных и прочностных свойств. Недостатком данного изобретения является низкое значение коэрцитивной силы Нс=90-100 А/см и большая продолжительность процесса термической обработки материала.

Известен способ [Патент 2281339. Способ обработки магнитотвердых сплавов на основе системы железо-хром-кобальт], в котором магнитотвердый сплав 22Х15КСА дополнительно подвергают пластической деформации для получения высокого уровня магнитных свойств. К недостаткам способа можно отнести длительность изготовления материала с заданными свойствами, а также недостаточно высокое значение максимальной магнитной энергии (6,0-5,5 МГс*Э).

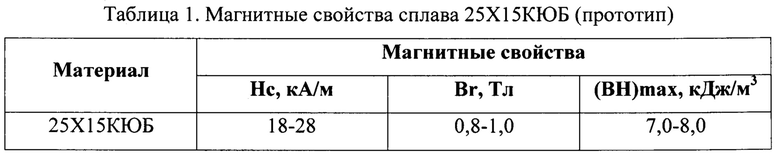

Наиболее близким по технической сущности к предлагаемому решению является материал и технология термообработки сплава 25X15КЮБ [Прецизионные сплавы. Справ, изд. под редакцией д.т.н., проф. Б.В. Молотилова. 2-е изд., переработ, и дополн. - М.: Металлургия, 1983. 439 с.], принятый за прототип (таблица 1). Исследуемый магнитотвердый сплав 25X15КЮБ в изотропном состоянии обладает следующими свойствами: 18<Нс<28 кА/м; 0,8<Вr<1,0 Тл; 7,0<(ВН)mах<8,0 кДж/м3. Недостатком данного материала является относительно невысокий комплекс магнитных свойств и длительный процесс изготовления, включающий деформацию, и продолжительное старение.

Технической задачей настоящего изобретения является сокращение продолжительности термической обработки и создание магнитов со свойствами в интервалах: 100<Нс<290 кА/м; 0,8<Вr<0,95 Тл; 9<(ВН)mах<12 кДж/м3, что соответствует требованиям конструкторской документации на активную часть ротора ГД по уровню магнитных гистерезисных характеристик. Превышение заданного уровня свойств, как и формирование низких магнитных свойств неприемлемо, так как приводит к перемагничиванию статора двигателя.

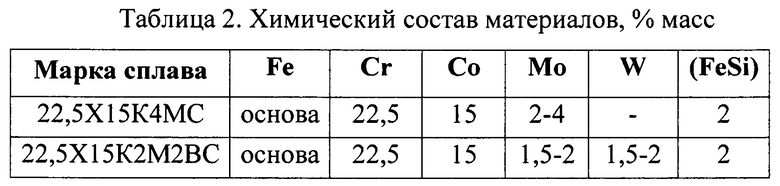

Поставленная задача решается выбором состава сплава 22,5X15КС легированного молибденом или молибденом и вольфрамом, в количествах, указанных в таблице 2, и подбором режимов термической обработки, обеспечивающей необходимый уровень свойств при относительно небольшой продолжительности процесса.

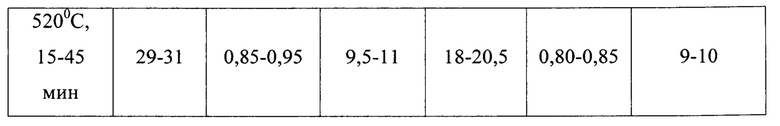

Сплавы получали методом порошковой металлургии: прессование заготовок в закрытых стальных пресс-формах при давлении 600 МПа, спекание при температуре 1350°С в вакууме 10-2 Па в течение 2 часов. В спеченном состоянии пористость образцов была не выше 2%. Далее магнитотвердые сплавы подвергали закалке и ступенчатому старению, таблица 3. Время выдержки при каждой ступени старения от 15 до 45 минут с охлаждением в воде после каждой выдержки. Введение легирующих компонентов (молибдена и вольфрама) позволило увеличить коэрцитивную силу, остаточную магнитную индукцию и максимальное значение магнитной энергии.

Дисперсность структуры, морфологию и количество фаз можно регулировать составом и термической обработкой - старением, что сказывается на магнитных свойствах сплавов. Авторами были исследованы сплавы, содержащие молибден в количестве 2-4% и молибден и вольфрам в количестве 1,5-2%. Установлено, что подобранное время выдержки и химический состав магнитотвердого материала обеспечивают требуемое значение свойств сплава 22,5X15К4МС (таблица 3). Магнитные свойства исследуемых образцов определяли на гистерезисографе Permagraph в диапазоне полей от -2500 кА/м до 2500 кА/м. Результаты измерений для каждого сплава после оптимального режима обработки приведены в таблице 3.

Новизна данного изобретения заключается в том, что подобраны способ производства, состав и технология термообработки, обеспечивающие высокие магнитные свойства за относительно короткий промежуток времени старения и изотропную структуру материала.

Существенное отличие заявляемого изобретения от прототипа заключается в том, что для получения необходимого уровня магнитных гистерезисных характеристик гребневых магнитотвердых сплавов (Fe-22,5%Cr-15%Co-1%Si-(2-4)%Мо и Fe-22,5%Cr-15%Co-1%Si-(l,5-2)%Mo-(1,5-2)%W) использовали методы порошковой металлургии (ПМ) и подобран оригинальный режим термической обработки.

Признаки изобретения, совпадающие с предлагаемым прототипом, - использование гребневого сплава с изотропной структурой в качестве материала для ГД.

Признаки заявляемого технического решения, отличительные от решения по прототипу, - оригинальный состав материала, полученного методом порошковой металлургии с оригинальными режимами термической обработки, формирующими комплекс свойств, необходимый для применения в качестве материала ротора ГД.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковый магнитотвердый сплав для гистерезисных двигателей и способ его получения | 2023 |

|

RU2837789C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАГНИТОТВЁРДОГО СПЛАВА 30Х20К2М2В СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2015 |

|

RU2607074C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЁННЫХ МАГНИТОТВЁРДЫХ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2013 |

|

RU2534473C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩИЙ МАГНИТОТВЕРДЫЙ СПЛАВ | 2005 |

|

RU2303644C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОРОШКОВОГО МАГНИТОТВЁРДОГО СПЛАВА Fe-30Cr-16Co-0,5Sm | 2022 |

|

RU2790847C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАГНИТОТВЕРДЫХ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ С СОДЕРЖАНИЕМ КОБАЛЬТА 8 ВЕС.% | 2014 |

|

RU2557852C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАГНИТОТВЕРДЫХ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2012 |

|

RU2511136C2 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩИЙ МАГНИТОТВЕРДЫЙ СПЛАВ | 2009 |

|

RU2405059C1 |

| Магнитотвердый сплав | 1981 |

|

SU998570A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТОТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2013 |

|

RU2533068C1 |

Изобретение относится к области металлургии и может быть использовано при изготовлении роторов гистерезисных двигателей из магнитотвердых порошковых сплавов. Порошковый изотропный магнитотвердый материал системы железо-хром-кобальт содержит: 22,5 мас. % хрома, 15 мас. % кобальта, 1 мас. % кремния, 2-4 мас. % молибдена или 1,5-2 мас. % молибдена и 1,5-2 мас. % вольфрама, остальное - железо. Прессование проводят в закрытой стальной пресс-форме при 600 МПа, спекают при 1350°С в вакууме 10-2 Па в течение 2 часов. После спекания проводят закалку и ступенчатое старение при температурах 620°С, 580°С, 560°С, 540°С, 520°C с выдержкой 15-45 мин при каждой температуре и охлаждением в воде после каждой выдержки. Обеспечивается повышение магнитных гистерезисных характеристик магнитотвердых сплавов и сокращение продолжительности термической обработки. 2 н.п. ф-лы, 3 табл.

1. Способ изготовления порошкового изотропного магнитотвердого материала системы железо-хром-кобальт, включающий прессование, спекание и термообработку, отличающийся тем, что в материал дополнительно вводят 2-4 мас. % молибдена или 1,5-2 мас. % молибдена и 1,5-2 мас. % вольфрама, прессование проводят в закрытой стальной пресс-форме при 600 МПа, спекают при 1350°С в вакууме 10-2 Па в течение 2 часов, после чего проводят закалку и ступенчатое старение при температурах 620°С, 580°С, 560°С, 540°С, 520°C с выдержкой 15-45 мин при каждой температуре и охлаждением в воде после каждой выдержки.

2. Порошковый изотропный магнитотвердый материал системы железо-хром-кобальт, характеризующийся тем, что он получен способом по п. 1 и содержит: 22,5 мас. % хрома, 15 мас. % кобальта, 1 мас. % кремния, 2-4 мас. % молибдена или 1,5-2 мас. % молибдена и 1,5-2 мас. % вольфрама, остальное - железо.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАГНИТОТВЁРДОГО СПЛАВА 30Х20К2М2В СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2015 |

|

RU2607074C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТОТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2013 |

|

RU2533068C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЁННЫХ МАГНИТОТВЁРДЫХ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2013 |

|

RU2534473C1 |

| US 9774234 B2, 26.09.2017 | |||

| US 9653198 B2, 16.05.2017 | |||

| US 20130076184 A1, 28.03.2013 | |||

| US 8211246 B2, 03.07.2012. | |||

Авторы

Даты

2019-11-22—Публикация

2018-11-06—Подача