Изобретение относится к области металлургии, в частности к технологии термической обработки магнитотвердых сплавов (МТС) системы железо-хром кобальт, используемых при производстве постоянных магнитов.

Известны разнообразные способы термической обработки FeCrCo МТС, включающих в себя в качестве главных операций термомагнитную обработку в температурном интервале 610-670°С и вторичное старение (отпуск) без магнитного поля в температурном интервале 620-500°С. Например, в авторских свидетельствах СССР №580230, 665494, 692869, 1272710 и др., а также в патенте США №4,305,764 от 15 декабря 1991 года.

Режимы термической обработки МТС системы Fe-Cr-Co, как правило, разрабатывают методом однофакторного планирования, когда на каждом этапе термической обработки варьируют один параметр: при определении температуры и времени изотермической термомагнитной обработки (ИТМО) варьируют сначала температуру ИТМО, а затем варьируют время ИТМО; при вторичном старении (отпуске) варьируют либо число этапов (как правило, через 20-30°С до 500°С с увеличением времени выдержки на каждом этапе при понижении его температуры), либо варьируют скорость охлаждения при переходе от этапа к этапу.

Недостатком такого метода однофакторного планирования при разработке оптимальных режимов термической обработки FeCrCo магнитотвердых сплавов является его большая трудоемкость и отсутствие критерия его оптимальности.

Задачей, на решение которой направлено изобретение, является разработка оптимального режима термической обработки порошкового магнитотвердого сплава Fe-30Cr-16Co-0,5Sm методом многофакторного планирования с использованием программных пакетов Statgraphics XVI Centurion и Statistica.

Техническим результатом являются повышенные значения магнитных гистерезисных свойств, в том числе коэрцитивной силы НсВ и максимального энергетического произведения (ВН)макс..

Технический результат достигается тем, что в способе термической обработки магнитотвердого сплава Fe-30Cr-16Co-0,5Sm, включающем гомогенизацию, закалку, термомагнитную обработку, двухступенчатый отпуск, согласно изобретению, оптимизацию температуры ИТМО проводят однофакторным планированием (рис. 1), а оптимизацию времени ИТМО и двухступенчатого отпуска проводят методом многофакторного планирования.

Обработку и измерение магнитных гистерезисных свойств проводили на порошковых образцах цилиндрической формы диаметром 12 мм и высотой 20 мм после спекания в вакууме при 1350°С в течение 2,5 часов и гомогенизации на воздухе при 1300°С в течение 1 часа. Закалку проводили от 1300°С после выдержки в течение 10 минут.

Результат оптимизации температуры проведения ИТМО порошкового сплава Fe-30Cr-16Co-0,5Sm приведен на рис. 1, на котором представлена зависимость коэрцитивной силы НсВ порошкового магнитотвердого сплава Fe-30Cr-16Co-0,5Sm от температуры проведения ИТМО в течение 40 мин с последующей ТО по режиму: охлаждение от температуры ИТМО до 580°С со скоростью v1=20°С/час+охлаждение со скоростью v2=8°С/час от 580 до 500°С.

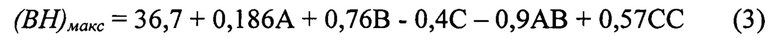

При дальнейшей оптимизации ТО порошкового магнитотвердого сплава Fe-30Cr-16Co-0,0,5Sm за нулевой (начальный) уровень был выбран режим: закалка от 1300°С+проведение ИТМО при 656°С (40 мин)+охлаждение в магнитном поле до 580°С с v1=20°С/час+охлаждение до 500°С без магнитного поля до 500°С с v2=8°С/час. Варьирование параметров составляло: времени ИТМО±10 мин, скорости охлаждения v1±5°С и скорости охлаждения v2±2°С/час. Результаты проведенных экспериментов совместно с матрицей планирования приведены в таблице 1.

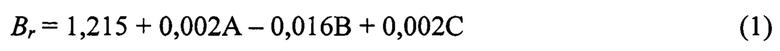

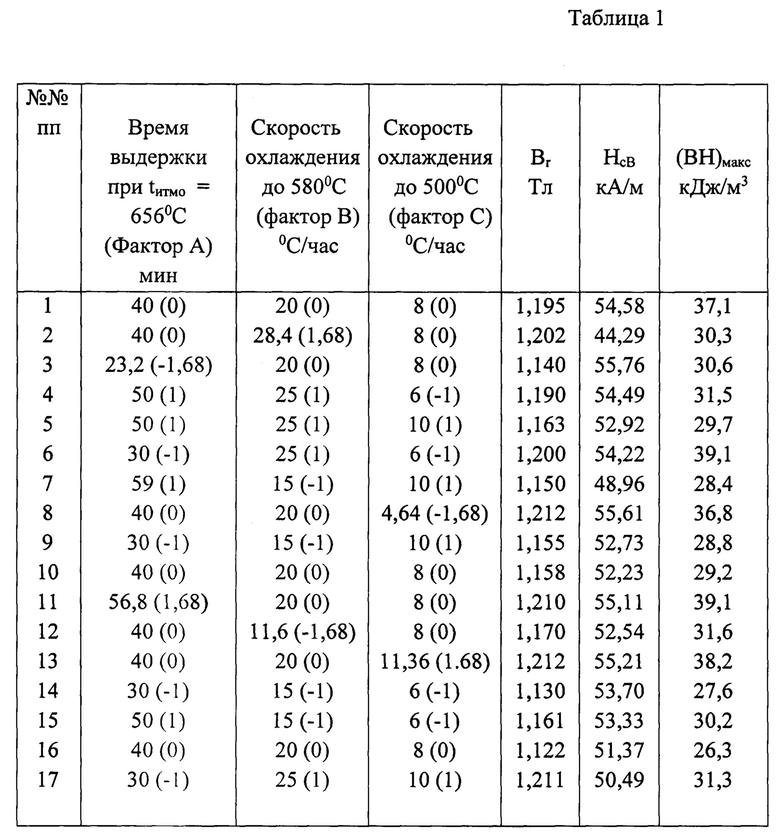

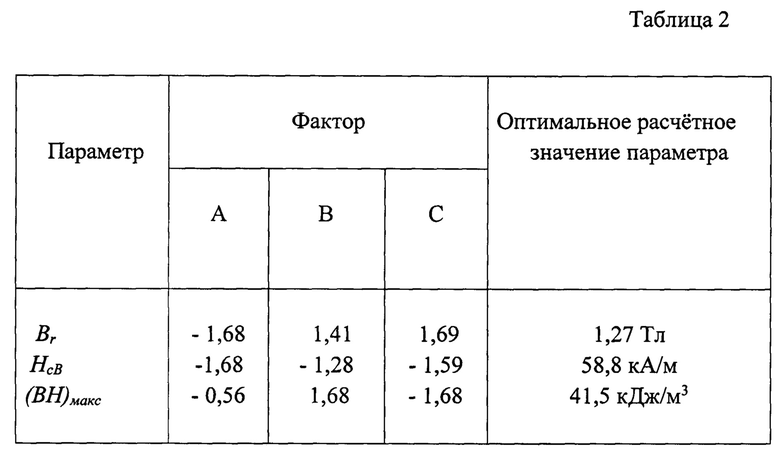

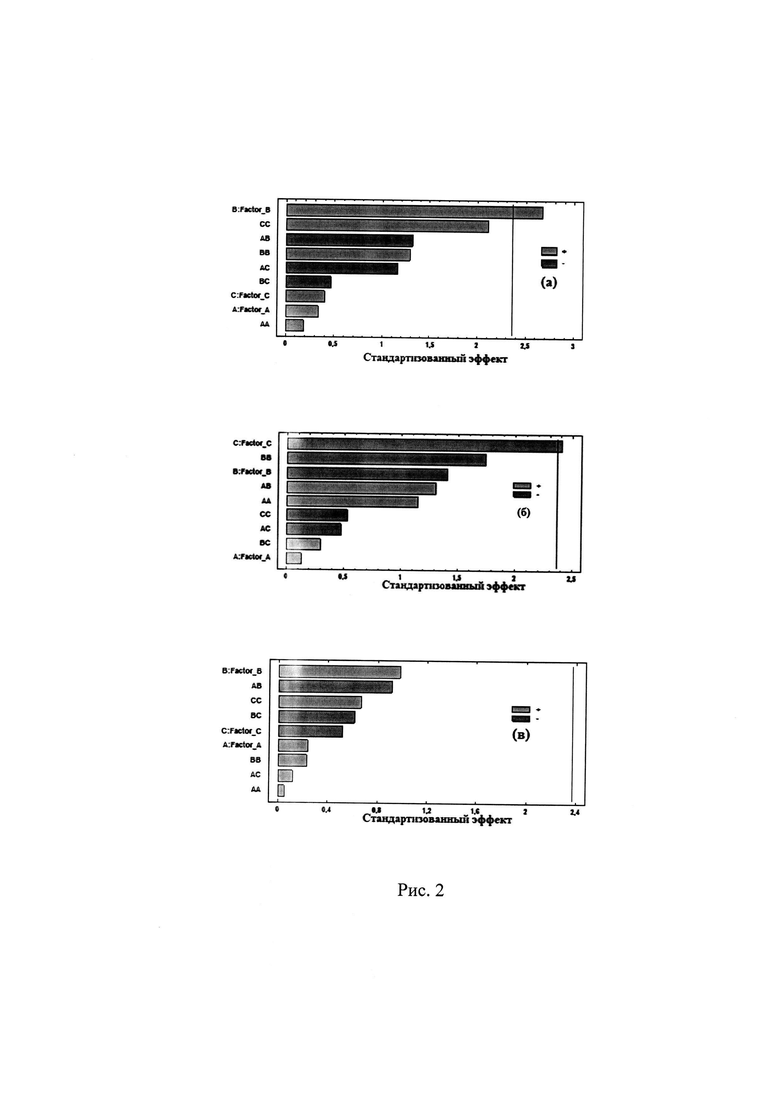

Статистический анализ данных таблицы 1, выполненный с помощью программ Statgraphics Centurion XVI, с учетом соответствующих стандартизованных диаграмм Парето для остаточной индукции Br(а), коэрцитивной силы НсВ(б) и максимального энергетического произведения (ВН)макс порошкового сплава Fe-30Cr-16Co-0,5Sm, которые изображены на рис. 2. Анализ позволил получить аналитические зависимости остаточной индукции Br, коэрцитивной силы НсВ и максимального энергетического произведения (ВН)макс в виде регрессионных уравнений от выбранных факторов варьирования:

В уравнениях (1)-(3) свободные члены дают средние значения указанных параметров в выбранных пределах варьирования факторов. Из диаграмм Парето видно, что только для остаточной индукции Br статистически значимым является линейный фактор В, для коэрцитивной силы НсВ статистически значим линейный фактор С. Для максимального энергетического произведения (ВН)макс линейные и квадратичные члены в уравнениях регрессии статистически незначимы.

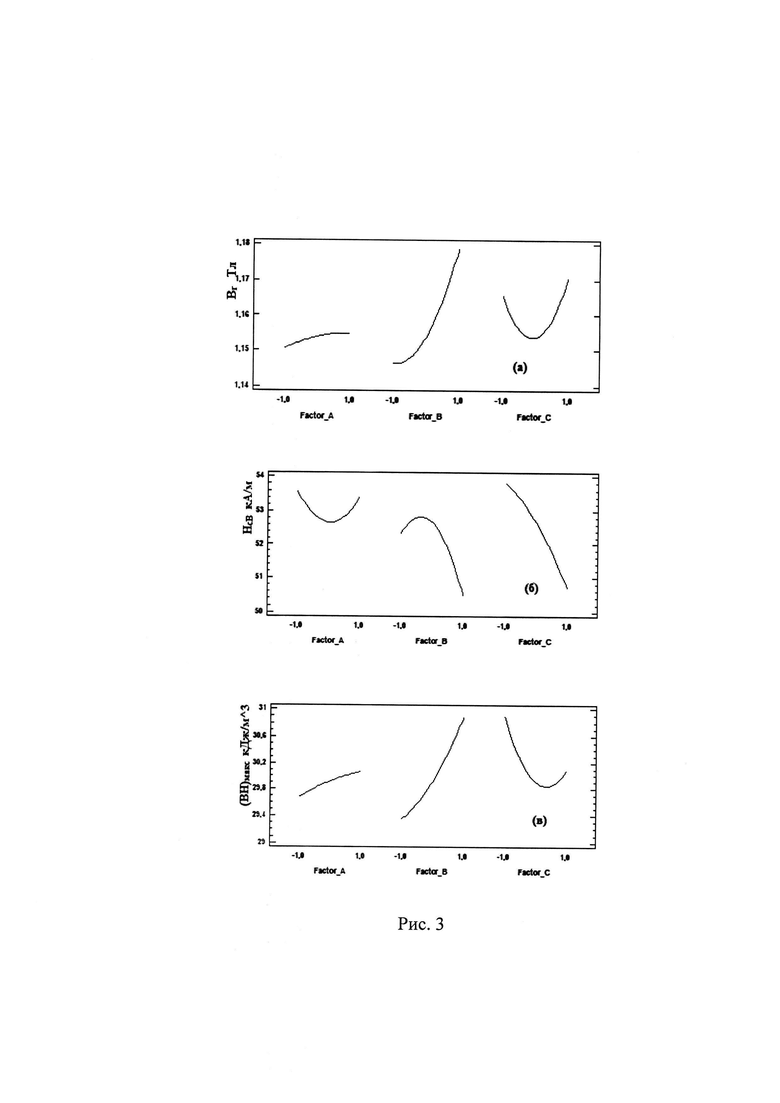

Полезную и наглядную информацию влияния основных факторов на магнитные гистерезисные свойства исследуемого сплава дают графики на рис. 3, которые дают графическое представление влияния основных факторов на остаточную индукцию Br, коэрцитивную силу НсВ и максимальное энергетическое произведение (ВН)макс порошкового магнитотвердого сплава Fe-30Cr-16Co-0,5Sm. Из этих графиков следует, каким образом нужно корректировать режимы термической обработки сплава, чтобы получать требуемые свойства Br, Нсв или (ВН)макс.

На рис. 4 приведены исследованные поверхности отклика в фазовых пространствах (фактор С=0) и их поперечные сечения для остаточной индукции Br(а), коэрцитивной силы Нсв(б) и максимального энергетического произведения (ВН)макс (в), которые дают наглядную информацию об исследованных областях магнитных гистерезисных свойств.

В таблице 2 приведены оптимальные значения факторов А, В и С для получения оптимальных значений магнитных гистерезисных свойств.

После термообработки по оптимальному режиму: закалка от 1300°С+ИТМО 656°С (23 мин)+охлаждение от 656°С до 580°С со скоростью v1=13,6°С/час+охлаждение от 580°С до 500°С со скоростью v2=4,8°С/час были получены гистерезисные свойства: остаточная индукция Br=1,256 Тл, коэрцитивная сила Нсв=57,6 кА/м и максимальное энергетическое произведение (ВН)макс=40,4 кДж/м3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАГНИТОТВЕРДЫХ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ С СОДЕРЖАНИЕМ КОБАЛЬТА 8 ВЕС.% | 2014 |

|

RU2557852C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАГНИТОТВЁРДОГО СПЛАВА 30Х20К2М2В СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2015 |

|

RU2607074C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАГНИТОТВЕРДЫХ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2012 |

|

RU2511136C2 |

| Порошковый магнитотвердый сплав для гистерезисных двигателей и способ его получения | 2023 |

|

RU2837789C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЁННЫХ МАГНИТОТВЁРДЫХ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2013 |

|

RU2534473C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕФОРМИРУЕМЫХ МАГНИТОТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2012 |

|

RU2495140C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАГНИТОТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА | 2006 |

|

RU2305710C1 |

| СПОСОБ ОБРАБОТКИ МАГНИТОТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2005 |

|

RU2281339C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТОТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2013 |

|

RU2533068C1 |

| СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2003 |

|

RU2238996C1 |

Изобретение относится к области металлургии, а именно к способам термической обработки порошковых магнитотвердых сплавов системы железо-хром-кобальт. Может использоваться при производстве постоянных магнитов. Порошковый магнитотвердый сплав Fe-30Cr-16Co-0,5Sm подвергают гомогенизации при 1300°С в течение 1 часа и закалке от 1300°С. Затем проводят ИТМО при 656°С в течение 23 мин, а двухступенчатый отпуск осуществляют путем охлаждения от 656°С до 580°С со скоростью v1=13,6°С/час и последующего охлаждения от 580°С до 500°С со скоростью v2=4,8°С/час. Обеспечивается повышение магнитных гистерезисных свойств. 4 ил., 2 табл.

Способ термической обработки порошкового магнитотвердого сплава Fe-30Cr-16Co-0,5Sm, включающий гомогенизацию, закалку, изотермическую термомагнитную обработку (ИТМО) и двухступенчатый отпуск, отличающийся тем, что гомогенизацию проводят при 1300°С в течение 1 часа, закалку осуществляют от 1300°С, после чего проводят ИТМО при 656°С в течение 23 мин, а двухступенчатый отпуск осуществляют путем охлаждения от 656°С до 580°С со скоростью v1=13,6°С/час и последующего охлаждения от 580°С до 500°С со скоростью v2=4,8°С/час.

| Магнитотвердый изотропный сплав для гистерезисных двигателей и технология термической обработки | 2018 |

|

RU2707116C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОВ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2006 |

|

RU2334589C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАГНИТОТВЁРДОГО СПЛАВА 30Х20К2М2В СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2015 |

|

RU2607074C1 |

| Способ изготовления магнитов из сплавов системы железо-хром-кобальт | 1990 |

|

SU1759554A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ СИСТЕМЫ FE - CR - CO ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1991 |

|

RU2038918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ ЛИТЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ Sm-Co-Fe-Cu-Zr | 2014 |

|

RU2566090C1 |

| CN 110993239 A, 10.04.2020 | |||

| US 4116727 A1, 26.09.1978. | |||

Авторы

Даты

2023-02-28—Публикация

2022-02-25—Подача