Данное изобретение относится к области металлургии, а именно к составу порошкового магнитотвердого сплава и способу его термической обработки, и может быть использовано для изготовления деталей гистерезисных электродвигателей.

В промышленности существует проблема низких магнитных свойств порошковых магнитотвердых сплавов на основе системы Fe-Cr-Co, а также высокой хрупкости порошковых редкоземельных магнитотвердых сплавов при механической обработке.

Уровень магнитных свойств порошковых магнитотвердых сплавов на основе системы Fe-Cr-Co имеет магнитную энергию 7-38 кДж/м3. Несмотря на то, что сплавы на основе системы Sm-Co по магнитным свойствам значительно превосходят сплавы Fe-Cr-Co (магнитная энергия Sm-Co 65-240 кДж/м3), они обладают высокой хрупкостью и сильно уступают в характеристиках прочности (σ0,2≈930-1080 МПа Fe-Cr-Co).

Для решения этих проблем предлагаются как различные составы сплавов, так и различные способы их обработки.

Известен патент [Патент №2557852 С1, Способ термической обработки магнитотвердых сплавов системы железо-хром-кобальт с содержанием кобальта 8 вес. %], в котором порошковый магнитотвердый сплав на основе системы Fe-30Cr-8Co-2Mo подвергают спеканию, гомогенизации, закалке, термомагнитной обработке (ТМО) и многоступенчатому старению. Недостатком данного изобретения является относительно невысокие характеристики магнитных свойств ((ВН)max до 37,3 кДж/м3) и большая продолжительность процесса термической и термомагнитной обработки -более 180 часов.

Наиболее близким к заявляемому сплаву и способу является Патент №2707116 [Магнитотвердый изотропный сплав для гистерезисных двигателей и технология термической обработки], в котором заявлен сплав 22Х15К4МС, имеющий следующий состав:

Хром - 22,5%;

Кобальт - 15%;

Молибден - 4%;

Кремний - 2%;

Марганец - не более 0,2%;

Железо - остальное.

Сплав получали методом порошковой металлургии из смеси порошков. Прессование заготовок проводили в один этап в пресс-формах при давлении 600 Мпа, после чего заготовки спекали при температуре 1350°С в вакууме с остаточным давлением не более 10"2 Па в течение 2 часов. Далее магнитотвердый сплав подвергали закалке и ступенчатому старению при температурах 620°С, 580°С, 560°С, 540°С, 520°С с выдержкой 15-45 мин и охлаждением в воде после каждой выдержки.

Известный сплав, выбранный в качестве прототипа, имеет одинаковое с заявляемым сплавом содержание хрома, кобальта, молибдена и кремния, однако, не содержит добавки сплава с самарием, имеет иной способ получения и режим термической обработки без приложения внешнего магнитного поля.

Недостатками известного сплава и способа его получения являются низкие характеристики коэрцитивной силы Нс, кА/м, магнитной индукции Br, Тл, и максимальной магнитной энергии (ВН)max, кДж/м3.

Техническая задача заключается в создании порошкового магнитотвердого сплава, обладающего высокими магнитными и прочностными характеристиками.

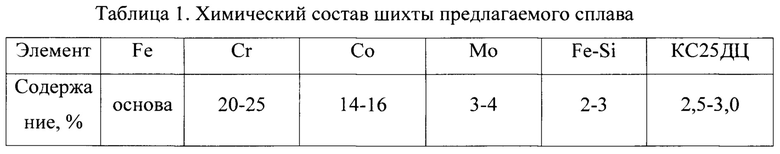

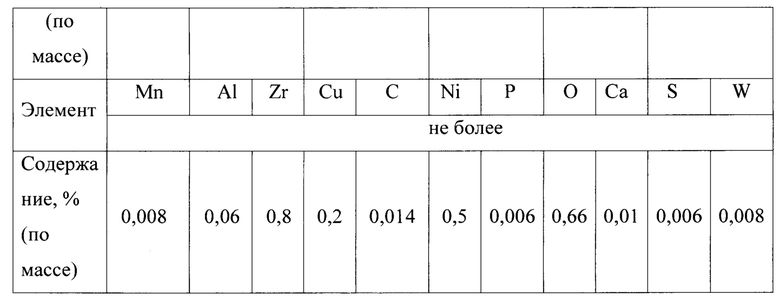

Технический результат, заключающийся в повышении магнитных свойств и прочностных характеристик, достигается (1) легированием сплава 22,5X15K4MC добавкой редкоземельного сплава КС25ДЦ (Sm, Co. Fe, Zr, Cu) в количестве, указанном в таблице 1, и (2) применением двухэтапных чередующихся операций прессования, спекания, а также термической и термомагнитной обработкой, позволяющими достичь повышения магнитных характеристик сплава.

Порошковый магнитотвердый сплав на основе системы Fe-Cr-Co содержит хром, кобальт, молибден, кремний, железо и сплав КС25ДЦ, введенный в виде порошка в процессе механического смешивания, при следующем соотношении компонентов, мас. %:

Заявленный сплав изготавливали методом порошковой металлургии из смеси порошков железа, хрома, кобальта, ферросилиция, молибдена сплава КС25ДЦ, взятых в следующих количествах, мас. %: хром 20-25, кобальт 14-16, молибден 3-4, ферросилиций 2-3, сплав КС25ДЦ 2,5-3,0, железо и неизбежные примеси - остальное, полученной механическим смешиванием в течение 8-10 часов в барабанном смесителе с получением фракции порошков не более 63 мкм. Полученную смесь подвергают двухэтапному прессованию с промежуточной операцией спекания. Предварительное прессование проводили под давлением 26-32 тонн/см2, предварительное спекание проводили в вакууме с остаточным давлением не выше 10-2 Па в интервале температур 820-860°С в течение 2-4 часов. Далее предварительно спеченные заготовки допрессовывали при давлении 33-38 тонн/см2 и окончательно спекали в вакууме при 1350-1360°С в течение 2-4 часов. Введение дополнительных операций предварительного прессования и спекания позволили снизить пористость сплава: плотность заготовки заявляемого образца после окончательного спекания составляла 7,8 г/см3.

После окончательного спекания проводили гомогенизирующий отжиг в вакууме с остаточным давлением не выше 10-2 Па при 1200-1300°С, в течение 15-20 часов с последующим охлаждением вместе с охлаждением печи. Отожженные заготовки подвергали закалке в воде при 1300-1350°С со скоростью охлаждения 700-1000°С/сек.

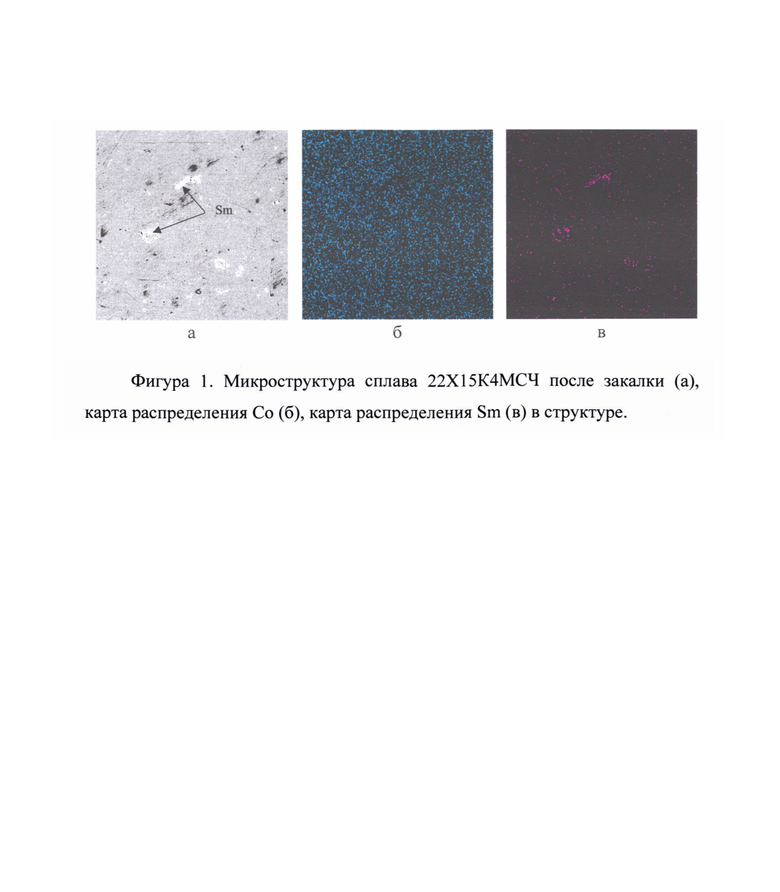

Следующий этап обработки - ступенчатое старение при температурах от 670°С до 525°С с шагом 25-30°С и выдержкой 20-30 мин на каждой ступени с приложением внешнего магнитного поля напряженностью 150-200 кА/м. Образцы после каждой ступени старения охлаждали на спокойном воздухе до комнатной температуры. Приложение внешнего магнитного поля проводили для формирования одноосной анизотропии однодоменных частиц а 1-фазы вдоль направления поля. В процессе закалки и старения частицы КС25ДЦ растворялись не полностью и располагались как по границам, так и в теле зерна (фиг. 1).

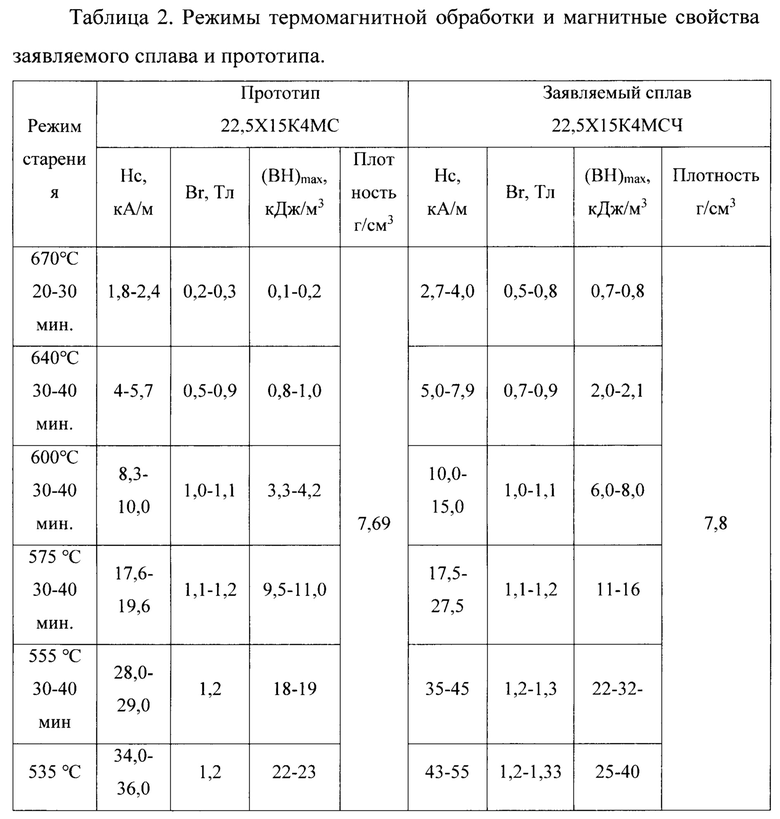

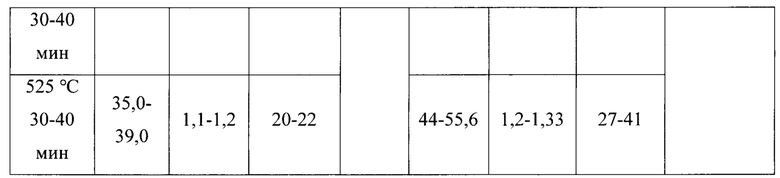

Была проведена сравнительная оценка прототипа, изготовленного по способу, предложенному в Патенте №2707116, и заявляемого сплава с использованием ТМО. Результаты приведены в Таблице 2. Сравнительную оценку магнитных свойств заявляемого сплава и прототипа проводили на гистерезисографе в диапазоне значений напряженности магнитного поля от -2500 до 2500 кА/м.

Состав шихты для заявляемого сплава отражен в Таблице 1, режимы термомагнитной обработки и магнитные свойства - в Таблице 2.

Многоступенчатая термомагнитная обработка позволяет регулировать коэрцитивную силу Не, остаточную магнитную индукцию Br и магнитную энергию (ВН)max в широком диапазоне в соответствии с заданными характеристиками, что следует из таблицы 2.

Состав заявляемого сплава, способ его получения и режим термомагнитной обработки (ТМО) обеспечивают достижение технического результата, а именно, более высоких магнитных свойств, по сравнению с прототипом, что подтверждено измерениями.

Заявляемый сплав характеризуется следующими максимальными показателями: Нс до 55,6 кА/м, остаточная магнитная индукция Br до 1,33 Тл, максимальная магнитная энергия (ВН)max до 41 кДж/м3 и коэффициента прямоугольности петли магнитного гистерезиса Кп до 0,82. Показатели Нс, Br, (ВН)max и Кп, отличные от ранее известных аналогов, достигнуты благодаря формированию анизотропной по своим свойствам структуры на основе α1- и α2-фаз твердого раствора Fe-Cr-Co-Mo-Si с включениями фаз с самарием, располагающихся как по границам, так и в теле зерна металлической основы в направлении приложения внешнего магнитного поля.

Применение гомогенизирующего отжига после спекания позволяет еще более улучшить магнитные свойства заявляемого сплава за счет более однородного распределения элементов в структуре сплава, чем то, что получено после спекания.

Результаты сравнительного анализа магнитных свойств демонстрируют более высокие показатели заявляемого сплава по сравнению с прототипом: Нс на 25-40%, Br на 9-11%, (ВН)max на 35-86%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАГНИТОТВЁРДОГО СПЛАВА 30Х20К2М2В СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2015 |

|

RU2607074C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЁННЫХ МАГНИТОТВЁРДЫХ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2013 |

|

RU2534473C1 |

| Магнитотвердый изотропный сплав для гистерезисных двигателей и технология термической обработки | 2018 |

|

RU2707116C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТОТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2013 |

|

RU2533068C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАГНИТОТВЕРДЫХ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ С СОДЕРЖАНИЕМ КОБАЛЬТА 8 ВЕС.% | 2014 |

|

RU2557852C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОРОШКОВОГО МАГНИТОТВЁРДОГО СПЛАВА Fe-30Cr-16Co-0,5Sm | 2022 |

|

RU2790847C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ СИСТЕМЫ FE - CR - CO ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1991 |

|

RU2038918C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАГНИТОТВЕРДЫХ СПЛАВОВ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2012 |

|

RU2511136C2 |

| Способ изготовления магнитов из сплавов системы железо-хром-кобальт | 1990 |

|

SU1759554A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕФОРМИРУЕМЫХ МАГНИТОТВЕРДЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2012 |

|

RU2495140C1 |

Изобретение относится к порошковой металлургии, в частности к способу получения порошкового магнитотвердого сплава с анизотропной структурой. Может использоваться в приборостроении, в частности при изготовлении магнитотвердых деталей электродвигателей. Порошковый магнитотвердый сплав на основе системы Fe-Cr-Co, содержащий, мас. %: хром 20-25, кобальт 14-16, молибден 3-4, кремний 0,5-1,5, сплав КС25ДЦ 1,4-4,5, железо и неизбежные примеси - остальное. Шихту готовят путем механического смешивания порошков хрома, кобальта, молибдена, ферросилиция, сплава КС25ДЦ и железа в течение 8-10 часов, прессование и спекание проводят в два этапа. Предварительное прессование осуществляют с давлением от 26 до 32 тонн/см2, предварительное спекание проводят в вакууме с остаточным давлением не выше 10-2 Па при температуре от 820 до 860°С в течение 2-4 часов. Окончательное прессование осуществляют с давлением от 33 до 38 тонн/см2, окончательное спекание проводят в вакууме при температурах от 1350-1360°С в течение 2-4 часов. Гомогенизирующий отжиг при температуре 1200-1300°С, с выдержкой 15-20. Закалку осуществляют при температуре от 1300-1350°С с выдержкой 1-1,5 часа и последующим охлаждением в воде. Многоступенчатое старение проводят в интервале температур от 670°С до 525°С с шагом 25-30°С и выдержкой 20-30 минут на каждой ступени с приложением внешнего магнитного поля напряженностью 150-200 кА/м. Обеспечивается повышение магнитных и прочностных характеристик сплава. 2 н.п. ф-лы, 1 ил., 2 табл.

1. Порошковый магнитотвердый сплав на основе системы Fe-Cr-Co, содержащий хром, кобальт, молибден, кремний, и железо, отличающийся тем, что он дополнительно содержит сплав КС25ДЦ, введенный в виде порошка в процессе механического смешивания, при следующем соотношении компонентов, мас. %:

2. Способ получения порошкового магнитотвердого сплава системы Fe-Cr-Co по п. 1, включающий приготовление шихты, прессование, спекание, закалку и многоступенчатое старение, отличающийся тем, что шихту готовят путем механического смешивания порошков хрома, кобальта, молибдена, ферросилиция, сплава КС25ДЦ и железа в течение 8-10 часов, при следующем соотношении компонентов, мас. %:

с получением фракции порошков не более 63 мкм, прессование и спекание проводят в два этапа, чередуя операции, при этом предварительное прессование осуществляют с давлением от 26 до 32 тонн/см2, предварительное спекание проводят в вакууме с остаточным давлением не выше 10-2 Па при температуре от 820 до 860°С в течение 2-4 часов, окончательное прессование осуществляют с давлением от 33 до 38 тонн/см2, окончательное спекание проводят в вакууме при температурах от 1350-1360°С в течение 2-4 часов, после чего проводят гомогенизирующий отжиг при температуре 1200-1300°С, с выдержкой 15-20 часов и охлаждением в печи в вакууме до комнатной температуры, закалку осуществляют при температуре от 1300-1350°С с выдержкой 1-1,5 часа и последующим охлаждением в воде, а многоступенчатое старение проводят в интервале температур от 670°С до 525°С с шагом 25-30°С и выдержкой 20-30 минут на каждой ступени с приложением внешнего магнитного поля напряженностью 150-200 кА/м и охлаждением на воздухе после каждой ступени.

| Магнитотвердый изотропный сплав для гистерезисных двигателей и технология термической обработки | 2018 |

|

RU2707116C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОВ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2006 |

|

RU2334589C2 |

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАГНИТОТВЁРДОГО СПЛАВА 30Х20К2М2В СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2015 |

|

RU2607074C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОВ СИСТЕМЫ ЖЕЛЕЗО - КОБАЛЬТ - ХРОМ | 1990 |

|

RU2044064C1 |

| CN 105441811 B, 22.03.2017 | |||

| НАСОСНАЯ СТАНЦИЯ | 1967 |

|

SU216457A1 |

Авторы

Даты

2025-04-04—Публикация

2023-05-25—Подача