Область техники

Изобретение относится к внутренним теплообменникам химических реакторов. В частности, изобретение относится к созданию пластинчатых теплообменных элементов таких теплообменников.

Уровень техники

Известны химические реакторы с теплообменником, погруженным в слой катализатора. Такой теплообменник позволяет управлять температурой слоя катализатора и газового потока реагентов и продуктов реакции, проходящих через этот слой, поддерживая температуру в заданном интервале. Поэтому такие реакторы также называют изотермическими реакторам. Изотермические химические реакторы используются, например, для синтеза метанола и синтеза аммиака.

В частности, известны изотермические реакторы, в которых теплообменник содержит теплообменные элементы, образованные пластинами, внутри которых протекает охлаждающая или нагревающая среда. Такие пластины могут быть параллельны друг другу или, чаще, они располагаются радиально вокруг оси реактора. Реактор, содержащий теплообменник, соответствующий такому варианту выполнения, также сокращенно называется изотермическим пластинчатым реактором. Подобный реактор описан, например, в ЕР 1153653.

Каждая пластина сформирована, в основном, двумя плоскими параллельными листами, разнесенными друг от друга и сваренными по периметру, образуя, таким образом, один или более каналов для теплоносителя. В известных конструкциях также сваривают пластины в отдельных точках поверхности для формирования каналов для циркуляции теплоносителя внутри и/или управления этой циркуляцией.

Пластинчатые химические реакторы доказали свое превосходство над обычными трубчатыми реакторами, однако изготовление пластин стоит дороже и связано с рядом технических проблем, окончательно не решенных до сих пор. Наибольшие технологические сложности возникают из-за требования обеспечения устойчивости к повышенному давлению, в связи с конструкцией требующихся питающих коллекторов и необходимостью уменьшения размеров.

Проблема устойчивости к повышенному давлению, в частности, характерна для реакторов, в которых текучая среда, циркулирующая внутри пластин, отличается от среды, омывающей пластины снаружи, и/или находится в других физических условиях (особенно, в отношении давления). Пластины, конструкция которых должна выдерживать значительные перепады давлений внутри и снаружи пластин, например, перепад в 10 бар или более, называются "пластинами высокого давления". Пластины, подвергающиеся меньшим перепадам давления, составляющим несколько бар, напротив, называют "пластинами низкого давления". В пластинах низкого давления, внутри пластины обычно циркулирует та же самая текучая среда, что и снаружи нее (как правило, это газ).

Примеры пластин низкого давления можно встретить в реакторах, где от горячих газов тепло передается сырьевой смеси, в результате чего газы охлаждаются и происходит предварительный нагрев смеси; в этом случае потоки, оба газовые, имеют примерно одинаковое давление, если не учитывать потери напора. Пластины высокого давления необходимы, например, в реакторах получения метанола, где внешняя поверхность пластин соприкасается с синтез-газом при высоком давлении, например около 100 бар, в то время как внутри пластин циркулирует вода, испаряющаяся при значительно меньшем давлении, например около 30 бар. В одном из двух контуров циркуляции в переходном режиме или в случае неисправности может произойти сброс давления. Например, один из двух контуров циркуляции может находиться при рабочем давлении, в то время как другой контур может быть при давлении окружающей среды. В результате на пластины может действовать только внутреннее давление (например, 30 бар) или только внешнее давление (например, от 70 до 100 бар). Это приводит к возникновению значительных напряжений, которые должны выдерживать пластины.

Создание коллекторов для подведения и отведения теплоносителя к каждой пластине или от нее представляет другую технологическую проблему. Для каждой пластины требуется первый коллектор (распределитель) для подведения текучей среды и второй коллектор для приема текучей среды после ее прохождения через пластину. Эти два коллектора обычно привариваются с противоположных сторон пластины.

Следует иметь в виду, что пластины имеют в основном вытянутую прямоугольную форму с наибольшей стороной, проходящей по оси реактора. Например, в вертикальных реакторах с радиально расположенными пластинами, что является наиболее распространенным вариантом конструкции, пластины имеют две вертикальные (осевые) длинные стороны и две радиальные более короткие стороны. Теплоноситель может циркулировать внутри пластин вдоль оси или в радиальном направлении, в зависимости от конкретной конструкции. В пластинах с осевым направлением течения коллекторы привариваются к более коротким сторонам, в то время как в пластинах с радиальным направлением течения коллекторы привариваются к более длинным сторонам.

Описанные выше пластины высокого давления обычно имеют осевой подвод потока и, поэтому, коллекторы устанавливаются с более коротких сторон. Пластины низкого давления, напротив, чаще запитываются по радиусу и поэтому коллекторы на них устанавливаются вдоль более длинных сторон.

В обычно используемых конструкциях, в случае пластин высокого давления, упомянутые два коллектора формируются, по соображениям механической прочности, из труб с круговым поперечным сечением, приваренных по сторонам пластин посредством ручной дуговой сварки вольфрамовым электродом в среде инертного газа. Этот способ, однако, отличается большой трудоемкостью, высокой стоимостью и требует высококвалифицированных исполнителей для получения сварных швов без дефектов, из-за которых возможны утечки в процессе работы. Действительно, сварка должна выполняться вдоль направляющей линии трубы на криволинейной поверхности, с хорошим проникновением, но без образования препятствий в проходах внутри пластины. Более того, сварные швы указанного типа, могут вызвать значительные деформации из-за сильного разогрева. Радиальные пластины, на которых коллекторы привариваются по длинным сторонам, требуют швов значительной длины, что сильно увеличивает стоимость работы.

Любые дефекты сварки могут привести к нарушению герметичности между пространством внутри пластин (внутритрубная зона) и пространством вне пластин (внетрубная зона) реактора, что совершенно недопустимо, поскольку требует остановки реактора на ремонт по устранению утечки или изолированию дефектной части теплообменника.

Вследствие этого, возникает необходимость использования методов автоматизированной сварки (например лазерной), позволяющих сократить затраты ручного труда и обеспечить однородность качества сварки. Эти методы, однако, в основном применимы для плоских и параллельных поверхностей и поэтому не подходят для их эффективного использования при сварке обычных коллекторов из цилиндрических труб.

В ЕР 2283919 описан теплообменник для изотермических реакторов, имеющий пластины с автоматически свариваемыми коллекторами, в котором коллекторы прикрепляются к одной поверхности пластины и имеют подходящую форму кромок, параллельных этой поверхности, например, П-образную форму, что обеспечивает автоматическую сварку.

Подобное решение позволяет выполнять автоматическую сварку, однако расположение коллекторов оказывается в результате несимметричным. Поэтому такая конструкция подходит в основном для пластин низкого давления. Если же пластины подвергаются воздействию больших перепадов давления, ассиметричное расположение коллекторов может вызвать деформации и напряжения. Более того, подведение и отведение теплоносителя происходит не точно вдоль кромки пластины, и могут образовываться карманы, присутствие которых нежелательно, особенно, если внутренней текучей средой является вода или водяной пар.

Вопрос размеров приобретает остроту в случае теплообменников с радиальным расположением пластин, поскольку пластины сходятся вблизи оси, и между пластинами остается слишком мало места, поэтому желательно максимально уменьшить размеры коллекторов. И вообще, свободное пространство внутри химического реактора ограничено.

Для решения проблемы размеров были предложены коллекторы с переменным диаметром, изготовление которых, однако, требует больших затрат.

Другой проблемой, требующей решения, является распределение теплоносителя и создание подходящих проходных сечений (просветов) для потока. Вход теплоносителя в коллектор и выход его из коллектора происходит по трубе, присоединенной к коллектору. Коллектор предназначен для распределения или сбора теплоносителя по всей ширине в случае осевых пластин, или по всей длине в случае радиальных пластин. Для этого требуется проходное сечение для потока, сравнимое с сечением трубы, питающей пластину. Впрочем, большие проходные сечения могут привести к ослаблению конструкции пластины.

Задачей изобретения является дальнейшее усовершенствование технологии изготовления пластинчатых теплообменников для использования внутри химических реакторов, в частности, соответствующих коллекторов для подведения и/или отведения теплоносителя, что должно обеспечить выполнение упомянутых требований и преодоление описанных трудностей.

В WO 2012/059889 раскрывается труба для теплообменника, содержащего пластину, имеющую несколько параллельных расходных отверстий.

Раскрытие изобретения

Задачи настоящего изобретения решаются пластинчатым теплообменником для работы внутри изотермических химических реакторов, содержащим несколько теплообменных элементов в форме пластин/плит, каждая в основном прямоугольной формы, имеющих по две стенки, соединенные друг с другом по их периметру и разнесенные друг от друга с тем, чтобы формировать внутренний проход для теплоносителя, каждая пластина имеет соответствующий первый коллектор для подведения теплоносителя к проходу в пластине, и соответствующий второй коллектор для отведения теплоносителя от этого прохода, причем первый коллектор и второй коллектор прикреплены к противоположным сторонам упомянутой пластины, отличающимся тем, что по меньшей мере один первый коллектор или второй коллектор каждой пластины проходит вдоль кромки пластины, а его краевая поверхность планарна и параллельна соответствующим планарным концевым частям пластины, благодаря чему формируются сопряженные поверхности для приваривания по меньшей мере одного коллектора к пластине.

Пластины изготавливаются предпочтительно штамповкой или выполнены в виде слоистой конструкции. При такой технологии изготовления можно получить требуемые планарные концевые части. Внутренние проходы могут включать один или более каналов, в зависимости от варианта выполнения.

Параллельные плоские сопряженные поверхности принадлежат коллектору и теплообменной пластине, соответственно, и подходят для осуществления автоматизированной сварки.

По меньшей мере одним коллектором может быть питающий коллектор или приемный коллектор. Предпочтительно, как питающий, так и приемный коллекторы имеют описанные выше краевые поверхности. Соответственно, оба коллектора могут быть прикреплены автоматизированной сваркой.

В некоторых вариантах выполнения по меньшей мере один коллектор зажимается между двумя стенками теплообменной пластины.

В предпочтительном варианте выполнения, коллектор выполнен в форме зажима, предпочтительно имея С-образную форму поперечного сечения. В предпочтительном варианте выполнения, коллектор С-образной формы имеет два фланца, параллельных и перекрывающихся с концевыми частями стенок пластины, образуя, таким образом, две зоны соединения коллектора с пластиной, которые могут быть автоматически сварены, например лазерной сваркой.

Упомянутый по меньшей мере один коллектор соединен с питающей трубой или с приемной трубой. Другой особенностью изобретения является коллектор, поперечное сечение которого уменьшается от питающей трубы или приемной трубы. Уменьшение поперечного сечения происходит в направлении от трубы, в сторону противоположного конца пластины. Для того чтобы сделать пластину как можно уже, увеличение поперечного сечения коллектора выполняется путем увеличения его высоты.

Предпочтительно, коллектор с уменьшающимся поперечным сечением имеет треугольную или трапецеидальную форму. При такой форме получается поперечное сечение, подходящее для протекания потока в любой точке коллектора, в действительности, весь поток проходит в области трубы, в то время как на противоположном конце поток стремится к нулю.

В соответствии с другими вариантами выполнения изобретения, по меньшей мере один коллектор имеет многослойную конструкцию, имеющую две стенки, параллельные стенкам теплообменной пластины.

В предпочтительном варианте выполнения, одна из стенок коллектора сформирована частью стенки пластины, проходящей за пределы боковой кромки этой пластины. В некоторых вариантах выполнения, другая стенка коллектора используется как крышка. В некоторых вариантах выполнения, между двумя стенками пластины вкладываются разделительные или усиливающие вставки, например, в форме полос или дисков.

Предпочтительным материалом стенок пластины и коллекторов является металл, более предпочтительно, сталь. Обычно стенки выполнены из стального листа толщиной примерно 1-3 мм.

Первое преимущество изобретения обусловлено расположением коллекторов, которое позволяет уменьшить общий объем и обеспечивает применение автоматической сварки с присущим ей снижением расходов, повторяемостью и однородностью качества сварки. Изобретение также пригодно для изготовления коллекторов и пластин высокого давления, которые могут выдерживать значительную разницу давления внутри и снаружи пластин, например, 10 бар и более. Автоматизированная сварка становится возможной благодаря использованию пары параллельных и плоских сопряженных плоскостей на коллекторе и теплообменной пластине, соответственно.

Слоистая конструкция коллекторов является другой инновационной особенностью настоящего изобретения, позволяющей создать коллекторы, свариваемые только с одной стороны, конструкция которых позволяет выдерживать большие давления.

Эти и другие преимущества изобретения станут более понятными при рассмотрении подробного описания.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых:

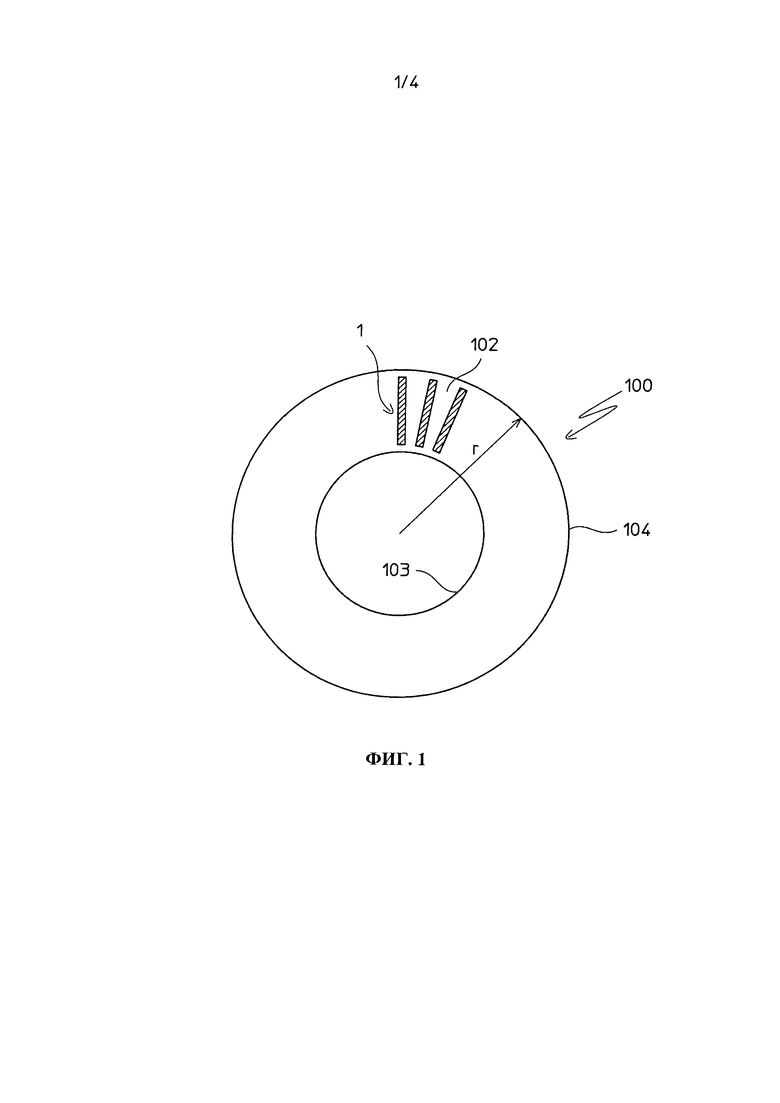

на фиг. 1 представлен схематичный вид поперечного сечения изотермического химического реактора, содержащего теплообменник;

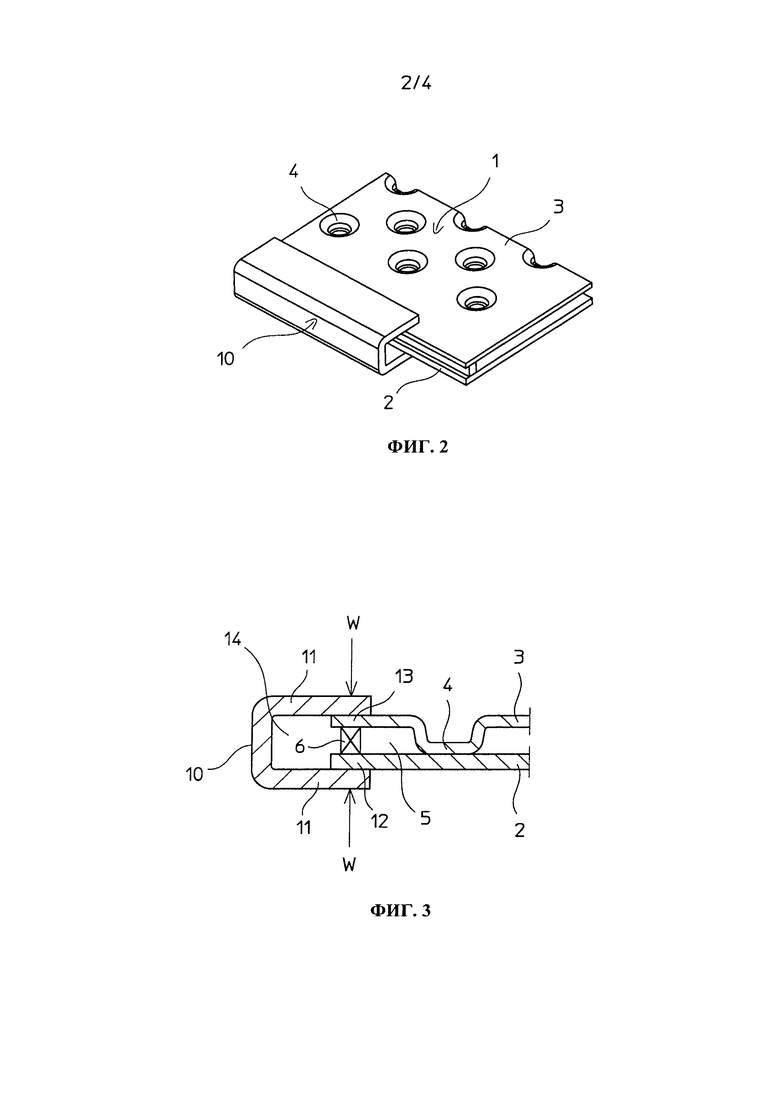

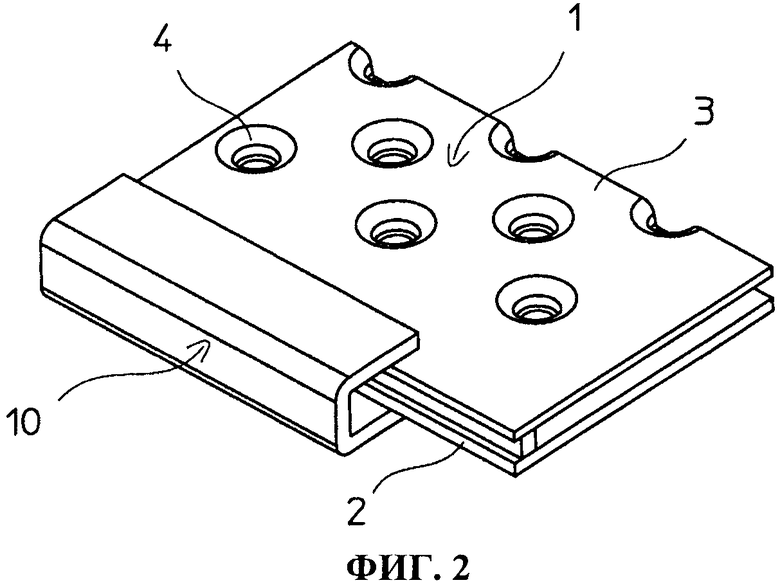

на фиг. 2 представлен вид части теплообменной пластины и связанного с ней коллектора, в соответствии с вариантом выполнения изобретения;

на фиг. 3 представлен вид поперечного сечения пластины и коллектора, показанных на фиг. 2;

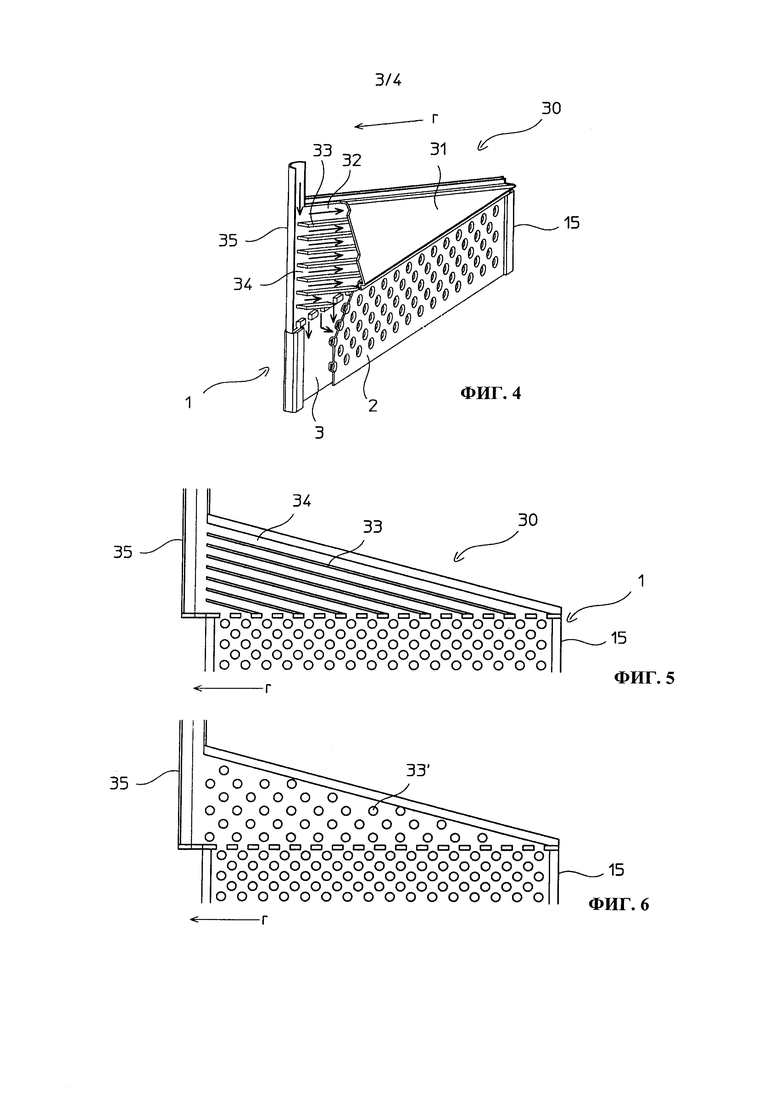

на фиг. 4 показана пластина слоистой конструкции в соответствии с другим вариантом выполнения;

на фиг. 5 представлен вид спереди коллектора и части пластины, показанных на фиг. 4, с внутренними усиливающими полосами;

на фиг. 6 показан вариант конструкции, показанной на фиг. 5, с усиливающими дисками вместо полос;

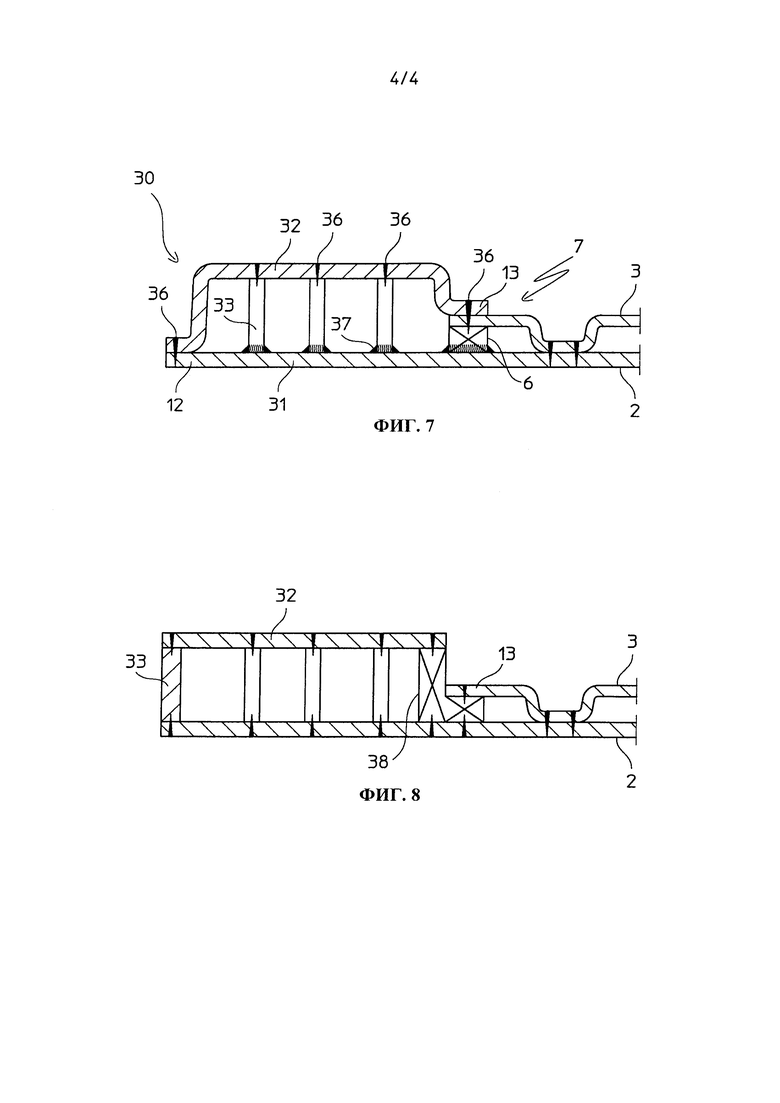

на фиг. 7 и 8 представлены виды поперечного сечения для двух других вариантов выполнения пластин, имеющих слоистую конструкцию.

Подробное описание

На фиг. 1 представлен схематичный вид поперечного сечения теплообменника 100 для химического реактора. Теплообменник 100 погружен в каталитический слой 102 и содержит теплообменные пластины 1, которые в данном примере расположены радиально в направлении г вокруг центральной оси. Теплообменник имеет кольцевую конструкцию.

Изображение на фиг. 1 относится к реактору с радиальным или радиально-осевым потоком, в котором каталитический слой и теплообменник заключены между двумя цилиндрическими стенками 103 и 104. В реакторе с осевым потоком наружной стенкой является корпус реактора, в то время как внутренняя стенка является центральной трубой, обычно используемой как смотровой колодец.

На фиг. 2 и 3 показан первый вариант выполнения изобретения, в котором теплообменная пластина 1 сформирована в основном первой стенкой 2 и второй стенкой 3, причем вторая стенка 3 приварена к стенке 2 по периметру и в отдельных точках, соответствующих сварочным "точкам" 4, с использованием известной технологии.

Стенки 2, 3 сформированы из металлического листа, предпочтительно, из аустенитной стали или двухфазной стали.

Через внутреннее пространство 5 пластины 1 проходит теплоноситель, например, вода, водяной пар, смесь вода/пар или газ, подводимый и отводимый коллекторами, приваренными с двух сторон пластины.

На фиг. 2 и 3 показан коллектор 10.

Пластина 1 может также иметь ряд разделительных элементов 6 между стенками 2 и 3, расположенных в области коллектора 10.

Коллектор 10 в показанном на фиг. 2-3 варианте выполнения имеет в основном С-образное поперечное сечение, благодаря чему сжимает боковые кромки пластины 1. Более конкретно, С-образный коллектор 10 имеет две стенки 11, проходящие параллельно к концевым частям 12, 13 стенок (металлические листы) 2 и 3.

Соответственно, имеются параллельные и плоские поверхности для автоматизированной сварки, а именно, концевые части 12 и 13 металлических листов 2 и 3, и концевые части стенок 11 коллектора 10.

Благодаря параллельности и плоскостности поверхностей, сварные швы, показанные стрелками W на фиг. 3, могут быть выполнены между этими плоскими поверхностями автоматически, например, с использованием технологии лазерной сварки.

Коллектор 10, в данном случае питающий коллектор, работает следующим образом. Теплоноситель подается в камеру 14, образованную между коллектором 10 и пластиной 1, и протекает во внутреннем пространстве 5 пластины 1, при необходимости проходя в просветы между разделительными элементами 6. С другой стороны, когда коллектором 10 является приемный коллектор, теплоноситель выходит из внутреннего пространства 5 пластины в камеру 14 коллектора.

Поперечное сечение коллекторов обычно больше проходного сечения корпуса пластины. Для обеспечения достаточной прочности, коллекторы выполняются предпочтительно из более толстого металлического листа, нежели металлический лист пластины. Как показано на фиг. 2-3, расстояние между двумя листами С-образного коллектора 10 превышает расстояние между листами пластины, поскольку коллектор захватывает корпус пластины снаружи.

В некоторых вариантах выполнения, для обеспечения необходимого поперечного сечения потока требуются такие просветы, что страдает прочность коллектора, несмотря на достаточное увеличение толщины коллектора. Для решения этой проблемы, можно использовать упрочнение, например, посредством промежуточных разделительных полос или разделительных дисков, или упрочняющих сварных точек.

На фиг. 4-6 показан вариант выполнения коллектора 30, имеющего, на виде спереди, треугольную форму. Треугольный коллектор 30 имеет максимальную высоту вблизи питающей, или приемной, трубы 35. Соответственно, поперечное сечение для прохождения потока внутри коллектора 30 снижается при удалении от этой трубы 35.

На фиг. 4 и 5 более подробно показан коллектор 30, образованный, в основном, двумя стенками 31, 32, и имеющий слоистую конструкцию. Предпочтительно, эти две стенки 31 и 32 параллельны стенкам 2, 3 пластины 1. В некоторых вариантах выполнения, одна из стенок 31, 32 может быть сформирована частью одной из стенок 2, 3 пластины.

Предпочтительно, коллектор 30 также имеет ряд промежуточных разделительных элементов (например, разделительных полос) 33, образующих каналы 34 для теплоносителя и определяющих расстояние между стенками 31, 32. Предпочтительно, эти разделительные элементы 33 полностью перекрывают поперечное сечение, например, квадратное или прямоугольное, для обеспечения достаточной устойчивости к воздействию давления.

Стрелки на фиг. 4 показывают путь движения потока теплоносителя, проходящего, например, от питающей трубы 35 в каналы 34 и далее внутрь пластины 1 между стенками 2 и 3.

Использование такой слоистой конструкции особенно предпочтительно в случае радиальных пластин. На фиг. 4-6 также обозначено радиальное направление г от оси наружу теплообменника. Это радиальное направление также показано на фиг. 1.

Коллектор 30 имеет трапецеидальную или треугольную форму, и его высота уменьшается в радиальном направлении при удалении от питающей трубы (обычно расположенной с внешней стороны), то есть, в сторону оси реактора. Труба 35 расположена в области с максимальной высотой, с противоположной от оси стороны. В результате, область вблизи оси является областью с минимальной высотой, и поперечное сечение потока уменьшается при удалении от трубы 35 к оси, где сходятся пластины, адаптируясь к расходу потока, который максимален вблизи трубы 35 и уменьшается на внутреннем конце 15 пластины (см. фиг. 5).

На фиг. 6 показан вариант выполнения, в котором пластина усилена перемычками 33', выполняющими функцию аналогичную полоскам 33.

На фиг. 7 и 8 показаны два других варианта выполнения теплообменной пластины со слоистым коллектором, в соответствии с изобретением.

В варианте выполнения, показанном на фиг. 7, стенка 31 коллектора совпадает со стенкой 2 пластины 1, выходящей за пределы области 7 кромки пластины, формируя основание слоистого коллектора 30. IIа концевые части 12, 13 стенок 2 и 3 прикрепляется крышка 32, формируя противоположную стенку коллектора 30.

Коллектор 30 запечатывается рядом сварных швов 36, которые прикрепляют крышку 32 к упомянутым концевым частям стенок 2 и 3, и к верхним поверхностям разделительных элементов 33 (при их наличии), образуя промежуточные точки крепления.

Следует заметить, что сварные швы 36 могут быть выполнены с одной стороны (например, сверху). Выполнение сварки с одной стороны дает преимущество для процесса изготовления, поскольку не требуется переворачивать и заново устанавливать деталь на аппарате автоматической сварки, что позволяет снизить производственные издержки.

Сварные швы 37 в основании разделительных элементов 33 и разделительного элемента 6 могут быть выполнены вручную или автоматически через наружную поверхность (на чертеже это нижняя поверхность) листа 31. Однако преимущество изобретения состоит в том, что оно позволяет выполнять сварные швы 36, а это наиболее затратная и отвечающая за герметичность сборки коллектор/пластина операция, автоматически и с одной стороны.

Предпочтительно, стенка 2 пластины, общая с коллектором, имеет толщину больше, чем у стенки 3.

Преимуществом варианта, показанного на фиг. 8 (аналогичен фиг. 7), где сварные швы выполняются с обеих сторон, также является возможность автоматического выполнения всех сварных швов, включая и швы, крепящие разделительные элементы 33.

Фиг. 8 относится к предпочтительному варианту выполнения, в котором коллектор также содержит L-образный разделительный элемент 38, который позволяет скомпенсировать различие по высоте между крышкой 32 коллектора и верхней стенкой 3 пластины 1 и упростить форму крышки 32, которая может быть выполнена, например, из плоского металлического листа. Кроме того, могут автоматически выполняться и сварные швы разделительных элементов 33 (или перемычек 33').

Чертежи на фиг. 7 и фиг. 8 также позволяют понять, как конструкция слоистого коллектора обеспечивает устойчивость к воздействию высоких давлений благодаря разделительным элементам 33 (или перемычкам 33'), которые упрочняют конструкцию и сужают просветы между соседними опорными точками листов.

В изобретении описан пластинчатый теплообменник для работы внутри изотермических химических реакторов, содержащий несколько теплообменных пластин (1), имеющих в основном прямоугольную форму и содержащих по две стенки (2, 3), соединенные друг с другом по их периметру, каждая пластина имеет соответствующий первый коллектор для подведения теплоносителя к пластине, и соответствующий второй коллектор для отведения теплоносителя от пластины, причем первый коллектор и второй коллектор прикреплены к противоположным сторонам упомянутой пластины, и краевые поверхности по меньшей мере одного (10, 30) первого коллектора или второго коллектора планарны и параллельны соответствующим планарным концевым частям (12, 13) пластины, благодаря чему формируются плоские и параллельные поверхности для автоматизированной сварки. 10 з.п. ф-лы, 8 ил.

1. Пластинчатый теплообменник для работы внутри изотермических химических реакторов, содержащий несколько теплообменных элементов в форме пластин (1), каждая из которых имеет в основном прямоугольную форму, две стенки (2, 3), соединенные друг с другом по их периметру и разнесенные друг от друга с формированием внутреннего прохода (5) для теплоносителя, причем каждая пластина имеет соответствующий первый коллектор для подведения теплоносителя к указанному проходу и соответствующий второй коллектор для отведения теплоносителя от прохода, и первый коллектор и второй коллектор прикреплены к противоположным сторонам упомянутой пластины, отличающийся тем, что по меньшей мере один (10, 30) из первого или второго коллекторов каждой пластины проходит вдоль кромки пластины, а его краевая поверхность планарна и параллельна соответствующим планарным концевым частям (12, 13) пластины, так что краевые поверхности по меньшей мере одного коллектора и концевые части пластины формируют параллельные и плоские сопряженные поверхности для их приваривания друг к другу.

2. Теплообменник по п. 1, в котором по меньшей мере один коллектор (10) имеет форму зажима.

3. Теплообменник по п. 2, в котором коллектор (10) имеет С-образную форму с двумя фланцами (11), параллельно перекрывающимися с концевыми частями (12, 13) пластины.

4. Теплообменник по любому из пп. 1-3, в котором по меньшей мере один коллектор (30) присоединен к питающей или приемной трубе (35), а его поперечное сечение уменьшается в направлении от этой трубы (35).

5. Теплообменник по п. 4, в котором по меньшей мере один коллектор (30) имеет трапецеидальную или треугольную форму с областью максимальной высоты со стороны упомянутой трубы, причем высота уменьшается в направлении удаления от трубы.

6. Теплообменник по п. 1, в котором по меньшей мере один коллектор (30) имеет слоистую конструкцию, содержащую две стенки (31, 32), сложенные в пакет, свариваемые концевые части которых параллельны концевым частям (12, 13) пластины.

7. Теплообменник по п. 6, в котором первая (31) из двух стенок (31, 32) по меньшей мере одного коллектора (30) сформирована частью стенки (2) пластины (1), выступающей за пределы боковой кромки (7) этой пластины.

8. Теплообменник по п. 7, имеющий крышку, прикрепляемую на пластину и формирующую оставшуюся вторую стенку (32) слоистого коллектора.

9. Теплообменник по п. 8, имеющий сварные швы (36), закупоривающие упомянутую крышку слоистой пластины и наложенные с одной стороны сборки, сформированной пластиной и коллектором.

10. Теплообменник по любому из пп. 6-9, в котором коллектор (30) содержит несколько усиливающих и разделительных вставок (33, 33') между соответствующими двумя стенками.

11. Теплообменник по любому из предыдущих пунктов, отличающийся тем, что пластины (1) имеют корпус из штампованного листа или из слоистой пластины.

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК ДЛЯ ИЗОТЕРМИЧЕСКИХ ХИМИЧЕСКИХ РЕАКТОРОВ | 2010 |

|

RU2527901C2 |

| СИСТЕМА КРЕПЛЕНИЯ ПЛАСТИН ТЕПЛООБМЕННИКА В ИЗОТЕРМИЧЕСКИХ ХИМИЧЕСКИХ РЕАКТОРАХ | 2008 |

|

RU2466783C2 |

| ТЕПЛООБМЕННИК ДЛЯ ИЗОТЕРМИЧЕСКИХ ХИМИЧЕСКИХ РЕАКТОРОВ | 2002 |

|

RU2298432C2 |

| Пневматический молоток | 1983 |

|

SU1221339A1 |

| JP 2007248014 A, 27.09.2007. | |||

Авторы

Даты

2019-11-25—Публикация

2016-03-07—Подача