Настоящее изобретение относится к неорганическому связующему материалу на фосфатной основе. Связующий материал данного типа, используемый в строительных изделиях, образуется в результате кислотно-основной реакции между оксидом металла и солью или производным фосфорной кислоты. Большинство основных оксидов, которые реагируют с фосфорной кислотой или одним из производных кислоты, образуют, в процессе смешивания с водой, гомогенную массу, которая затвердевает с течением времени при температуре окружающей среды. Среди наиболее хорошо известных цементов на фосфатной могут быть упомянуты цементы на основе фосфата магния, которые были разработаны в качестве конкурентов синтетических смол, поскольку они делают возможным получение быстро застывающих бетонов с практически немедленным появлением желательной прочности. Они находят применение, в частности, биомедицинской области и в стоматологии, в быстром ремонте дорог, путей или мостов, или в инкапсулировании опасных отходов. Цемент данного типа, известный как Ceramicrete и разработанный в США, получается посредством смешивания оксида магния MgO с монофосфатом калия KH2PO4. В присутствии воды оксид магния реагирует с фосфатными группами в кислой среде, образуя нерастворимую фосфатную фазу, которая затвердевает и которая обладает свойствами керамики. Эта фаза представляет собой k-струвит формулы MgKPO4⋅6H2O. Реакция образования этой фазы проходит очень быстро и требует использования замедлителя твердения. Борная кислота очень часто используется для увеличения продолжительности пригодности цемента данного типа. Однако, согласно европейским правилам и, в частности, директиве о регистрации, оценке, разрешении и ограничении химических веществ (REACH), борная кислота относится к классу веществ, которые являются токсичными для репродуктивной системы. Следовательно, предлагаются другие решения в отношении регулирования продолжительности твердения. В документах описана возможность увеличения продолжительности твердения и, таким образом, пригодности для работы посредством использования определенного оксида магния, а именно оксида магния, прокаленного при высокой температуре и посредством изменения размера частиц используемого основного оксида металла. Однако это не делает возможным достижение продолжительности твердения или работоспособности по сравнению с показателями, которые получаются для систем на основе портландцементов. Еще один недостаток системы данного типа связан с высокой экзотермичностью реакции, которая происходит между оксидом магния и фосфатом. Борная кислота, используемая в качестве замедлителя твердения, не делает возможным регулирование термодинамики реакции. Конечный пользователь, таким образом, должен учитывать эту высокую экзотермичность, которая приводит к значительному испарению воды, которая присутствует в системе в процессе изготовления строительного материала.

Кроме того, еще один недостаток, связанный с чрезмерно высокой реакционной способностью и твердением в указанных системах, представляет собой внешний вид обесцвечиваемых областей на поверхности затвердевшего материала, что отражает увеличение количества непрореагировавших солей на поверхности. Именно проблема кристаллизации солей на поверхности вызывает основной дефект внешнего вида, который является неприемлемым для желательных применений.

Необходимо разработать системы связующих материалов на фосфатной основе, подходящие для применения в композициях строительного раствора, которые проявляют более продолжительное время работоспособности, совместимое с желательными применениями, и которые не проявляют недостатков, описанных выше. Настоящее изобретение относится к данному контексту.

Настоящее изобретение относится к неорганическому связующему материалу на фосфатной основе, получаемому посредством реакции между, по меньшей мере, одним основным ингредиентом и кислой фосфатной солью, в присутствии замедлителя твердения, который представляет собой соль X+A-, растворимость который в водной среде, измеряемая при 25°C, составляет более чем растворимость кислой фосфатной соли, и в которой:

X+ представляет собой катион, выбранный из ионов щелочных металлов, щелочноземельных металлов, цинка, алюминия и аммония, и

A- представляет собой ацетатный, формиатный, бензоатный, тартратный, олеатный, оксалатный, бромидный или йодидный анион.

Присутствие замедлителя твердения, как описано выше, благоприятно делает возможным регулирование кинетики и экзотермичности кислотно-основной реакции, которая происходит между одним или несколькими присутствующими основными ингредиентами и кислой фосфатной солью. Использование такого замедлителя твердения делает возможным предотвращение использования борной кислоты или ее производных.

В качестве основного ингредиента, который выступает в качестве основания в кислотно-основной реакции, делающей возможным получение связующего материала согласно настоящему изобретению, выбираются оксиды металлов, гидроксиды металлов или сульфаты металлов. Оксиды металлов могут представлять собой оксид кальция, оксид магния, оксид цинка, оксид алюминия и/или оксид железа. Оксид металла может также вводиться в форме более сложного неорганического соединения, которое содержит один или несколько оксидов металлов. В данной категории могут быть упомянуты силикаты, металлургические шлаки (например, шлаки сталелитейного завода или шлаки доменной печи), известняк, летучая зола, доломит, слюда, каолин и/или метакаолин. Гидроксиды металлов, такие как гидроксид магния или гидроксид кальция, могут также использоваться в качестве основного ингредиента, делая возможным образование связующего материала согласно настоящему изобретению. Сульфаты, такие как сульфат кальция, могут также использоваться в качестве основного ингредиента, делая возможный получение связующего материала согласно настоящему изобретению. Среди источников сульфата кальция, могут быть упомянуты алебастр, гипс, полугидрат и/или ангидрит. Оказывается возможным использование смеси указанных различных источников оксидов металлов, гидроксидов металлов и сульфатов металлов в целях получения связующего материала согласно настоящему изобретению.

Предпочтительно связующий материал согласно настоящему изобретению получают из смеси, по меньшей мере, двух основных ингредиентов, причем в качестве, по меньшей мере, одного из них выбираются оксид магния, гидроксид кальция, гидроксид магния, волластонит, оксид алюминия, металлургические шлаки и сульфат кальция. Кроме того, в качестве дополнительного основного ингредиента могут быть выбраны, например, каолин, метакаолин, летучая зола, известняк, доломит, прокаленные глины, слюда и/или тальк.

В качестве кислой фосфатной соли, которая участвует в кислотно-основной реакции для образования связующего материала согласно настоящему изобретению, выбираются:

- гидрофосфат калия, кальция, магния, алюминия, натрия или аммония,

- дигидрофосфат калия, кальция, магния, алюминия, натрия или аммония,

- пирофосфат калия, кальция, магния, алюминия, натрия или аммония кислота, и/или

- кислый полифосфат калия, кальция, магния, алюминия, натрия или аммония.

Указанные кислые фосфатные соли могут использоваться индивидуально или в форме смеси.

Гидрофосфаты представляют собой соли, содержащие анион HPO42-. Дигидрофосфаты представляют собой соли, содержащие анион H2PO4-. Кислые пирофосфаты представляют собой соли, получаемые из пирофосфорной кислоты и соответствующие формулам MH3P2O7, M2H2P2O7 и M3HP2O7. Кислые полифосфаты представляют собой соли, получаемые из полифосфорной кислоты и соответствующие общей формуле Hn+2PnO3n+1, в которой n представляет собой целое число, строго составляющее более чем 2.

Таким образом, кислая фосфатная соль содержит, по меньшей мере, один протон, способный высвобождаться в процессе растворения в воде связующего материала, и в результате этого создается кислая среда, которая делает возможным растворение оксида металла, присутствующего в растворе.

Предпочтительно в качестве кислой фосфатной соли выбираются дигидрофосфат калия KH2PO4 (MKP), аммония дигидрофосфат аммония (NH4)H2PO4 (MAP), гидрофосфат диаммония (NH4)2HPO4 (DAP), дигидрофосфат кальция Ca(H2PO4)2, дигидрофосфат натрия NaH2PO4, гидрофосфат алюминия AlH3(PO4)2⋅H2O, метафосфат кальция Ca(HPO3)2, дигидрофосфат магния Mg(H2PO4)2 или дигидрофосфат алюминия Al(H2PO4)3. Предпочтительные кислые фосфатные соли представляют собой соли, которые не высвобождают аммиак в процессе реакции, и, следовательно, в данном качестве выбираются дигидрофосфат калия KH2PO4 (MKP), дигидрофосфат кальция Ca(H2PO4)2, метафосфат кальция Ca(HPO3)2, дигидрофосфат натрия NaH2PO4, гидрофосфат алюминия AlH3(PO4)2⋅H2O, дигидрофосфат магния Mg(H2PO4)2 или дигидрофосфат алюминия Al(H2PO4)3.

Замедлитель твердения, используемый для регулирования реакционной способности связующего материала согласно настоящему изобретению, представляет собой ионную соль формулы X+A-, в которой катион X+ выбирается из ионов щелочных металлов, щелочноземельных металлов, цинка, алюминия и аммония, и в качестве аниона A- выбираются ацетатный, формиатный, бензоатный, тартратный, олеатный, оксалатный, бромидный или йодидный анионы. В качестве катиона могут выбираться ионы щелочных металлов, щелочноземельных металлов, алюминия и аммония, и в качестве аниона A- могут выбираться ацетатный, формиатный, бензоатный, тартратный, олеатный, бромидный или йодидный анионы. Указанные соли являются растворимыми в воде и, чтобы выступать в качестве замедлителя твердения, они должны быть более растворимыми в водной среде, чем кислая фосфатная соль. В качестве справки, ниже в таблице 1 представлена растворимость, выраженная в граммах на 100 мл воды при 25°C, солей, которые могут использоваться в качестве замедлителей твердения.

Таблица 1

Растворимость, выраженная в граммах на 100 мл воды при 25°C, кислых фосфатных солей, пригодных для использования в реакции образования связующего материала согласно настоящему изобретению, представлена в таблице 2.

Таблица 2

Замедлитель твердения выбирается в зависимости от кислой фосфатной соли, используемой в реакции для образования связующего материала. Необходимо, чтобы растворимость замедлителя составляла более чем растворимость кислой фосфатной соли.

Предпочтительно в качестве замедлителя твердения выбирается соль, катион которой является идентичным катиону кислой фосфатной соли, которая участвует в реакции для образования связующего материала. Оказываются предпочтительными замедлители твердения, в которых анионы представляют собой ацетат, оксалат или формиат. Ацетаты и формиаты являются особенно предпочтительными. Указанные анионы делают возможным получение более продолжительного времени работоспособности улучшенного регулирования экзотермичности реакции. Количество замедлителя твердения составляет от 1 до 10 мас.% суммарного количества ингредиентов связующего материала. Предпочтительно количество замедлителя твердения составляет от 2 до 7 мас.%.

Оказывается возможным, без отклонения от контекста настоящего изобретения, использование смеси нескольких замедлителей твердения в композиции связующего материала. В качестве замедлителя твердения предпочтительно используется смесь солей, в которых анионы выбираются из ацетата, формиата и оксалата. В качестве примера, может использоваться смесь ацетата и оксалата или смесь формиата и оксалата. В случае смесей количество замедлителей твердения составляет от 1 до 10 мас.% и предпочтительно от 2 до 7 мас.% суммарного количества ингредиентов связующего материала.

Связующий материал согласно настоящему изобретению может содержать, помимо кислой фосфатной соли, еще одно фосфатсодержащее соединение, в качестве которого выбираются ортофосфатные, полифосфатные или пирофосфатные соли, в которых катион выбирается из ионов натрия, калия, кальция или аммония. Ортофосфатные соли представляют собой соли, которые образует ортофосфорная кислота, содержащая анион PO43-. Пирофосфаты представляют собой соли, которые образует пирофосфорная кислота, содержащая анион P2O74-. Могут быть упомянуты, в частности, триполифосфат натрия Na5P3O10 (Na-TPP) или пирофосфат кальция Ca2P2O7. Это другое фосфатсодержащее соединение вносит свой вклад, в частности, в действие замедлителя твердения. Например, растворимость триполифосфата натрия составляет приблизительно 14,5 г на 100 мл воды при 25°C. Растворимость пирофосфата натрия Na4P2O7 составляет приблизительно 7 г на 100 мл воды в таких же условиях. Однако если это дополнительное фосфатсодержащее соединение представляет собой основание, важно, чтобы количество, вводимое в композицию связующего материала, оставалось низким в целях сохранения кислотной природы ингредиента на основе фосфора, который участвует в кислотно-основной реакции.

Настоящее изобретение также относится к композиции строительного раствора или бетона, содержащей, по меньшей мере, один связующий материал, как описано выше. Композиция содержит агрегаты и/или песок, и в зависимости от размера агрегатов композиция обычно называется строительным раствором или бетоном. Имеющие низкую плотность агрегаты, такие как расширенные глины, перлит, аэрогели, вермикулит, ячеистое стекло или пенополистирол, могут также использоваться в композиции строительного раствора или бетона согласно настоящему изобретению. Указанные соединения, в частности, воздействуют на реологические свойства, твердость или внешний вид конечного продукта. Как правило, их составляют диоксид кремния, карбонат кальция и/или кварцево-известняковые пески. Композиция может также содержать компоненты, известные как известняковые или кварцевые наполнители и другие необязательные добавки, а также вспомогательные вещества, придающие определенные свойства. Могут быть упомянуты, например, регулирующие реологические свойства вещества, удерживающие воду вещества, захватывающие воздух вещества, загустители, предотвращающие рост водорослей и грибов вещества, такие как биоцидные, фунгицидные, альгицидные или бактерицидные вещества, диспергирующие вещества, пигменты, ускорители твердения и/или замедлители твердения, а также другие вещества, которые улучшают застывание, твердение или устойчивость продуктов после применения, и, в частности, регулируют цвет, работоспособность, технологичность или непроницаемость.

Настоящее изобретение также относится к строительным изделиям, таким как растворы для расшивки швов, растворы для плиточного покрытия, связующие материалы для плитки, штукатурные маяки, напольные покрытия, технические строительные растворы, изоляционные строительные растворы или штукатурные покрытия, получаемые из композиции бетона или строительного раствора, которая описана выше. Указанные изделия получаются посредством смешивания композиции с водой, в результате которого образуется пастообразная композиция, которая подвергается последующему отверждению. Термин «технические строительные растворы» следует понимать, как означающий специальные строительные растворы, состав которых предназначается для определенных применений, такие как, например, фиксирующие строительные растворы, ремонтные строительные растворы, кладочные строительные растворы или закрепляющие строительные растворы. Предварительно изготовленные компоненты могут также быть получены из композиций, содержащих связующий материал согласно настоящему изобретению. Строительные изделия согласно настоящему изобретению могут быть изготовлены на месте применения или изготовлены предварительно.

Получаемые таким способом изделия имеют время работоспособности, которое соответствует желательным применениям, поскольку изделие после смешивания остается пригодным для использования в течение более продолжительного времени, чем в случае композиции, в которой не содержится замедлитель твердения. Кроме того, изделия, получаемые из композиций строительного раствора или бетона согласно настоящему изобретению, не имеют дефектов внешнего вида, обусловленные явлением кристаллизации на поверхности.

Приведенные ниже примеры иллюстрируют настоящее изобретение без ограничения его объема.

В следующих примерах практическая продолжительность использования измеряется для различных композиций связующих материалов. Указанная практическая продолжительность использования соответствует максимальному периоду времени после изготовления связующего материала, другими словами, после смешивания различных порошкообразных ингредиентов с водой для смешивания, в течение которого может использоваться получаемая таким способом влажная паста. Практическая продолжительность использования определяется посредством измерения периода времени, который проходит между моментом, когда изготавливается изделие, имеющее желательную пастообразную консистенцию, и моментом, когда вязкость пасты увеличивается до такой степени, что данное изделие больше не обладает достаточной текучестью для применения. Практическая продолжительность использования соответствует времени начала застывания вследствие затвердевания пасты, причем продолжительность твердения измеряется в испытании методом Вика (Vicat) согласно французскому стандарту NF EN 196-3.

Время работоспособности определяется как период времени, в течение которого свежая паста сохраняет достаточно низкую вязкость для простого применения с хорошей технологичностью.

Для всех приведенных ниже примеров порошкообразные изделия смешиваются друг с другом перед добавлением вода для смешивания в целях изготовления свежей пасты. Количество воды, которое добавляется и выражается в массовых процентах воды, может изменяться в зависимости от желательной области применения и технологичности, таким образом, чтобы получалась паста желательной консистенции. Консистенция свежей пасты определяется на вибрационном столе согласно французскому стандарту NF EN 1015-3. Порошкообразная смесь смешивается водой таким образом, что получается гомогенная паста. Свежая паста выливается в заданную форму на лотке определенного вибрационного стола. После удаления формы свежая паста подвергается заданному числу вертикальных встряхивающих воздействий. Измеряется диаметр круга свежей пасты. Одинаковые диаметры делают возможным определения того, что пасты имеют сопоставимую консистенцию.

Изготавливаются различные композиции связующих материалов согласно настоящему изобретению. Измерения практической продолжительности использования осуществляются для идентичных композиций, в которых присутствуют или отсутствуют замедлители твердения.

Композиции связующих материалов изготавливаются посредством смешивания одного или нескольких основных ингредиентов с кислой фосфатной солью в присутствии соли, используемой в качестве замедлителя твердения.

Содержание каждого из ингредиентов определяется как массовая процентная доля по отношению к суммарному количеству порошкообразных изделий, которое принимается равным 100%. Добавляемая вода для смешивания представлена для каждого примера и соответствует количеству воды, которое необходимо для получения пасты такой же консистенции. Содержание воды, представленное в каждом примере, соответствует количеству, которое добавляется в смесь, содержащую 100% порошкообразных изделий.

Приведенные ниже примеры показывают, что практическая продолжительность для применения пасты, получаемой посредством смешивания с водой связующего материала согласно настоящему изобретению, увеличивается в присутствии замедлителя твердения. Связующий материал получается посредством реакции между одним или несколькими основными ингредиентами и кислой фосфатной солью и, таким образом, по своей природе имеет чрезвычайно высокую реакционную способность. Следовательно, композиции строительного раствора, изготовленные из данного связующего материала, которые могут содержать и другие компоненты, такие как пески или наполнители, которые могут также принимать участие в увеличении практической продолжительности применения, делают возможным обеспечение дополнительного увеличения практической продолжительности применения.

Пример 1

Изготавливали смесь, состоящую из 50 мас.% слегка прокаленного оксида магния (ISMAF) и 50 мас.% дигидрофосфата калия KH2PO4 (Prayon). Воду добавляли в получаемую таким способом порошкообразную смесь в количестве, составляющем 20 мас.% по отношению к суммарному количеству порошкообразных ингредиентов. Практическая продолжительность использования, измеренная для пасты, составляла 0,5 минуты. Такую же композицию изготавливали, добавляя 3 мас.% ацетата калия (от компании Sigma Aldrich) в качестве замедлителя твердения. Добавляемое количество воды также составляло 20 мас.%. Практическая продолжительность использования, измеренная для пасты, содержащей замедлитель твердения, в таком случае составляла 7 минут.

Пример 2

Изготавливали смесь, состоящую из 50 мас.% волластонита CaSiO3 (Nordkalk) и 50 мас.% моногидрата дигидрофосфата кальция Ca(H2PO4)2⋅H2O (Budenheim). Воду добавляли в получаемую таким способом порошкообразную смесь в количестве, составляющем 50 мас.% по отношению к суммарному количеству порошкообразных ингредиентов. Практическая продолжительность использования, измеренная для данной пасты, составляла 0,2 минуты. Такую же композицию изготавливали, добавляя 3 мас.% ацетата кальция (от компании Sigma Aldrich) в качестве замедлителя твердения. Добавляемое количество воды также составляло 50 мас.%. Практическая продолжительность использования, измеренная для пасты, содержащей замедлитель твердения, в таком случае составляла 3 минуты.

Пример 3

Были изготовлены три различные смеси, содержащие оксид магния, сильно прокаленный при высокой температуре (1500°C) и спеченный (Grecian Magnesite), и дигидрофосфат калия KH2PO4 (Prayon) и имеющие различные массовые соотношения MgO и MKP.

Композиция 3-1 содержит 25 мас.% MgO и 75 мас.% MKP. Добавленное количество воды составляет 20 мас.% по отношению к суммарной массе порошкообразных соединений.

Композиция 3-2 содержит 50 мас.% MgO и 50 мас.% MKP. Добавленное количество воды составляет 21 мас.% по отношению к суммарной массе порошкообразных соединений.

Композиция 3-3 содержит 75 мас.% MgO и 25 мас.% MKP. Добавленное количество воды составляет 22 мас.% по отношению к суммарной массе порошкообразных соединений.

Измеренная практическая продолжительность применения трех указанных паст составляет, соответственно, 17 минут для пасты, полученной из композиции 3-1, 5 минут для пасты, полученной из композиции 3-2, и 4 минуты для пасты, полученной из композиции 3-3.

В каждую из композиций 3-1, 3-2 и 3-3 добавляли 3 мас.% ацетата калия (от компании Sigma Aldrich), сохраняя соотношения MgO и MKP, которые составляют, соответственно, 25/75, 50/50 и 75/25. Воду для смешивания добавляли в одинаковых пропорциях. Измеренная практическая продолжительность использования паст, полученных из композиций 3-1, 3-2 и 3-3, в которые был добавлен замедлитель твердения, имеют значения, составляющие, соответственно, 80 минут для пасты, полученной из композиции 3-1, 50 минут для пасты, полученной из композиции 3-2, и 18 минут для пасты, полученной из композиции 3-3.

Пример 4

Несколько композиций, имеющих такое же массовое соотношение MgO и MKP, как композиция 3-3, были изготовлены из таких же исходных материалов.

Композиция 4-1 содержит 75 мас.% MgO, сильно прокаленного при высокой температуре, и 25 мас.% MKP.

Композиция 4-2 содержит 37,5 мас.% MgO, сильно прокаленного при высокой температуре, 12,5 мас.% MKP и 50 мас.% кварцевого песка.

Композиции 4-3 содержат 72,8 мас.% MgO, сильно прокаленного при высокой температуре, 24,2 мас.% MKP и 3 мас.% замедлителя твердения.

Были испытаны различные замедлители твердения: ацетат калия от компании Sigma Aldrich (композиция 4-3a), формиат калия от компании VWR (композиция 4-3b) и, в качестве сравнения, борная кислота, имеющая чистоту 99,8%, от компании Panreac (композиция 4-3c). Были также испытаны некоторые смеси замедлителей твердения: композиция 4-3d содержит смесь 2,40 мас.% формиата калия от компании VWR и 0,6 мас.% оксалата калия от компании VWR. Композиция 4-3e содержит смесь 2,40 мас.% ацетата калия от компании Sigma Aldrich и 0,6 мас.% оксалата калия от компании VWR. Другие замедлители твердения, такие как формиат цинка от компании Alfa Aesar (композиция 4-3f) и формиат натрия от компании VWR (композиция 4-3g) были использованы в количестве 3 мас.%. Добавленное количество воды для смешивания составляет 22 мас.% по отношению к суммарной массе порошкообразных соединений.

Измеренная практическая продолжительность использования различных композиций представлена ниже в таблице 3:

Таблица 3

3 мас.% ацетата калия

3 мас.% формиата калия

3 мас.% борной кислоты

2,4 мас.% формиата калия и 0,6 мас.% оксалата калия

2,4 мас.% ацетата калия и 0,6 мас.% оксалата калия

3 мас.% формиата цинка

3 мас.% формиата натрия

Было обнаружено, что кварцевый песок принимает участие в эффекте замедления твердения, но является менее эффективным, чем замедлители твердения согласно настоящему изобретению, которые делают возможным получение, в некоторых случаях, более значительного эффекта, чем тот, который был получен с помощью замедлителей твердения, используемых на предшествующем уровне техники, таких как бура.

Пример 5

Различные композиции, содержащие MgO и MKP в соотношении 25/75, были изготовлены таким же способом, как в примере 4.

Композиция 5-1 содержит 25 мас.% MgO, сильно прокаленного при высокой температуре, и 75 мас.% MKP.

Композиция 5-2 содержит 12,5 мас.% MgO, сильно прокаленного при высокой температуре, 37,5 мас.% MKP и 50 мас.% кварцевого песка.

Композиции 5-3 содержат 24,2 мас.% MgO, сильно прокаленного при высокой температуре, 72,8 мас.% MKP и 3 мас.% замедлителя твердения.

Были испытаны различные замедлители твердения: ацетат калия от компании Sigma Aldrich (композиция 5-3a), оксалат калия от компании VWR (композиция 5-3b) и, в качестве сравнения, борная кислота, имеющая чистоту 99,8%, от компании Panreac (композиция 53c). Добавленное количество воды для смешивания составляет 22 мас.% по отношению к суммарной массе порошкообразных соединений.

Измеренная практическая продолжительность использования различных композиций представлена ниже в таблице 4:

Таблица 4

Пример 6

Была изготовлена смесь (композиция 6-1), которая содержит:

- 15,8 мас.% оксида магния, сильно прокаленного при высокой температуре, (1500°C) и спеченного (Grecian Magnesite),

- 3 мас.% волластонита CaSiO3 (Nordkalk),

- 1 мас.% прокаленного оксида алюминия Al2O3 (RBH),

- 79,2 мас.% дигидрофосфата калия KH2PO4 (Prayon),

- 1 мас.% неорганического пигмента (Oximed 12A Europigments), который делает возможным окрашивание образца и визуальное наблюдение присутствие кристаллизации на поверхности.

Добавленное количество воды составляет 17 мас.% по отношению к суммарной массе порошкообразных соединений.

Практическая продолжительность применения данной пасты составляет 13 минут.

Такая же пастообразная композиция была изготовлена при добавлении 3 мас.% ацетата калия от компании Sigma Aldrich (композиция 6-2). Практическая продолжительность применения данной пасты увеличивается, и ее значение составляет 40 минут.

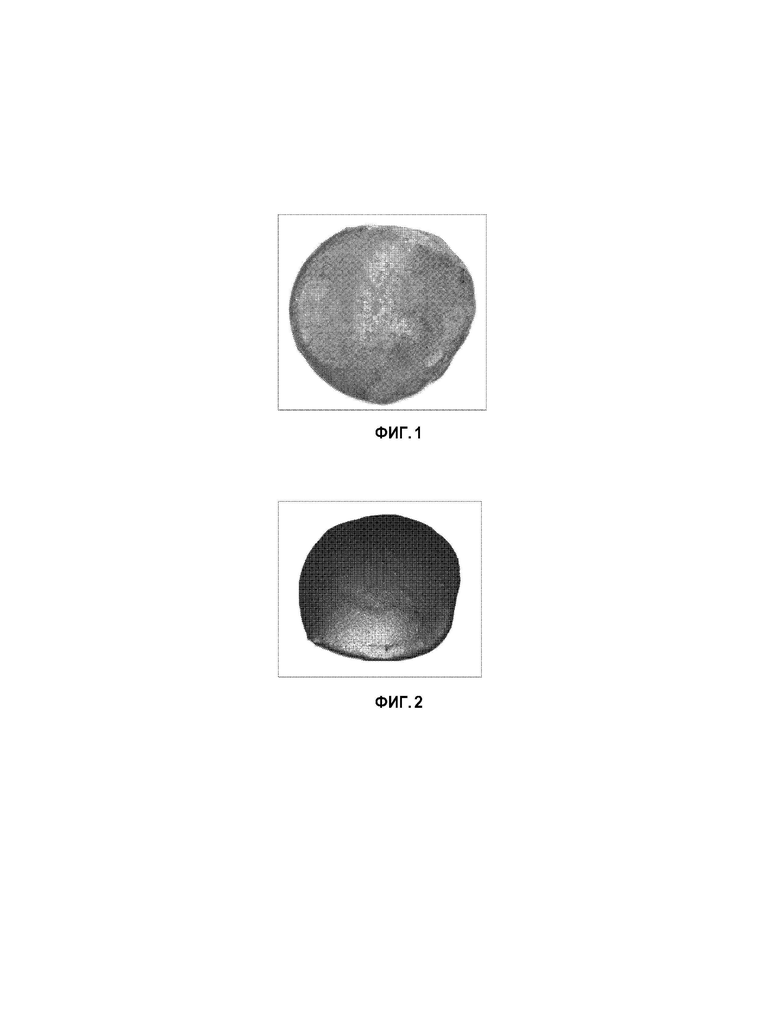

Фиг. 1 и 2 представляют отвержденные изделия, полученные из указанных композиций 6-1 и 6-2: на фиг. 1 отмечается присутствие белых областей, отражающих явление поверхностной кристаллизации. В присутствии ацетата калия данное явление поверхностной кристаллизации регулируется, и цвет образца становится более однородным.

Пример 7

Была изготовлена смесь, содержащая 52,6 мас.% слегка прокаленного оксида магния (ISMAF), 42,1 мас.% дигидрофосфата калия KH2PO4 (Prayon) и 5,3 мас.% замедлителя твердения различных типов, причем некоторые из них не соответствуют настоящему изобретению и, таким образом, используются в качестве сравнения. Добавленное количество воды составляет 37 мас.% по отношению к суммарному количеству порошкообразных ингредиентов. Измеренная практическая продолжительность использования различных композиций представлена ниже в таблице 5:

Таблица 5

Для сравнения, такая же композиция без какого-либо замедлителя твердения имеет практическую продолжительность применения, составляющую 0,3 минуты.

Пример 7

Была изготовлена композиция строительного раствора посредством смешивания следующих различных ингредиентов:

- 40 мас.% оксида магния, сильно прокаленного при высокой температуре (1500°C) и спеченного (Grecian Magnesite),

- 40 мас.% дигидрофосфата калия KH2PO4 (Prayon),

- 20 мас.% кварцевого песка.

Добавленное количество воды составляет 20 мас.% по отношению к суммарной массе порошкообразных соединений.

Практическая продолжительность применения данной пасты составляет 4,5 минуты.

Была изготовлена такая же пастообразная композиция с добавлением 3 мас.% ацетата калия (Sigma Aldrich). Практическая продолжительность применения данной пасты увеличивается, и ее значение составляет 32 минуты.

Настоящее изобретение относится к композиции строительного раствора или бетона, содержащей неорганический связующий материал на фосфатной основе, получаемый посредством реакции между по меньшей мере одним основным ингредиентом и кислой фосфатной солью, в присутствии замедлителя твердения, который представляет собой соль X+A-, растворимость которой в водной среде, измеряемая при 25°C, составляет более, чем растворимость кислой фосфатной соли, и в которой: X+ представляет собой катион, выбранный из ионов щелочных металлов, щелочноземельных металлов, цинка, алюминия и аммония, и A- представляет собой ацетатный, формиатный, бензоатный, тартратный, олеатный, оксалатный, бромидный или йодидный анион. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - улучшение физико-механических свойств. 2 н. и 10 з.п. ф-лы, 2 ил., 5 табл.

1. Композиция строительного раствора или бетона, содержащая грануляты, заполнители и/или песок, и неорганический связующий материал на фосфатной основе, получаемый посредством реакции между по меньшей мере одним основным ингредиентом и кислой фосфатной солью, в присутствии замедлителя твердения, который представляет собой соль X+A-, растворимость которой в водной среде, измеряемая при 25°C, больше, чем растворимость кислой фосфатной соли, и в которой:

X+ представляет собой катион, выбранный из ионов щелочных металлов, щелочноземельных металлов, цинка, алюминия и аммония, и

A- представляет собой ацетатный, формиатный, бензоатный, тартратный, олеатный, оксалатный, бромидный или йодидный анион, причем катион X+ замедлителя твердения является идентичным катиону кислой фосфатной соли, которая участвует в реакции образования связующего материала.

2. Композиция по п. 1, отличающаяся тем, что основной ингредиент выбирается из оксидов металлов, гидроксидов металлов или сульфатов металлов.

3. Композиция по п. 1, отличающаяся тем, что основной ингредиент выбирается из оксида железа, оксида алюминия, оксида цинка, оксида магния или оксида кальция, силикатов, источников сульфата кальция, таких как алебастр, гипс, полугидрат и/или ангидрит, и металлургических шлаков.

4. Композиция по любому из предшествующих пунктов, отличающаяся тем, что неорганический связующий материал на фосфатной основе формируют из смеси по меньшей мере двух основных ингредиентов, и по меньшей мере один из них выбирают из оксида магния, гидроксида кальция, гидроксида магния, волластонита, оксида алюминия, металлургических шлаков и сульфата кальция.

5. Композиция по п. 4, отличающаяся тем, что вышеупомянутая смесь содержит дополнительный основной ингредиент, выбранный из каолина, метакаолина, прокаленных глин, летучей золы, известняка, доломита, слюды и/или талька.

6. Композиция по любому из предшествующих пунктов, отличающаяся тем, что в качестве кислой фосфатной соли, которая участвует в кислотно-основной реакции для образования связующего материала, выбирают:

- гидрофосфат калия, кальция, магния, алюминия, натрия или аммония,

- дигидрофосфат калия, кальция, магния, алюминия, натрия или аммония,

- кислый пирофосфат калия, кальция, магния, алюминия, натрия или аммония, и/или кислый полифосфат калия, кальция, магния, алюминия, натрия или аммония, индивидуально или в форме смеси.

7. Композиция по любому из предшествующих пунктов, отличающаяся тем, что в качестве катиона X+ замедлителя твердения выбирается ион калия, кальция, магния, натрия, цинка, алюминия или аммония.

8. Композиция по любому из предшествующих пунктов, отличающаяся тем, что анион A- представляет собой ацетатный ион или формиатный ион.

9. Композиция по любому из предшествующих пунктов, отличающаяся тем, что замедлитель твердения представляет собой смесь солей, анионы которых выбираются из ацетатов, формиатов и оксалатов.

10. Композиция по любому из предшествующих пунктов, отличающаяся тем, что содержание замедлителя твердения составляет от 1 до 10 мас.%, предпочтительно от 2 до 7 мас.% от суммарного количества ингредиентов связующего материала.

11. Композиция по любому из предшествующих пунктов, отличающаяся тем, что неорганический связующий материал на фосфатной основе содержит еще одно фосфатсодержащее соединение, выбранное из ортофосфатных, полифосфатных или пирофосфатных солей, в которых катион выбирается из иона натрия, калия, кальция или аммония.

12. Строительные изделия, изготовленные на месте применения или предварительно изготовленные, такие как растворы для расшивки швов, растворы для плиточного покрытия, связующие материалы для плитки, штукатурные маяки, напольные покрытия или технические строительные растворы, изоляционные строительные растворы или штукатурные покрытия, получаемые из композиции бетона или строительного раствора по любому из предшествующих пунктов.

| US 20140096704 A1, 10.04.2014 | |||

| US 6136088 A, 24.10.2000 | |||

| US 6733582 B1, 11.05.2004 | |||

| СПОСОБ СВИВКИ ДВУХСЛОЙНОГО КАНАТА | 2006 |

|

RU2330137C2 |

Авторы

Даты

2019-11-26—Публикация

2015-12-21—Подача