Изобретение относится к производству стальных канатов, а именно к производству многослойных канатов, применяемое в подъемно-транспортных, шахтных установках и других устройствах.

В настоящее время процесс свивки многослойных канатов осуществляется на многороторных канатовьющих машинах [Букштейн М.А. Производство стальных канатов. М.: "Металлургия", 1963, с.145-146].

Недостатком данного технического решения является то, что при свивке каната натяжение каждой пряди создается тормозным устройством, выполненным в виде ленточного тормоза. Поскольку настройка величины тормозного момента на тормозе катушек с прядями осуществляется вручную, то величина натяжения прядей получается неодинаковой.

Наиболее близким техническим решением является способ свивки двухслойного каната (принятый за прототип), включающий операции натяжения прядей и свивку первого слоя, а затем натяжения прядей и свивку второго слоя [Королев В.Д. Канатное производство. М., "Металлургия", 1980, с.136-140].

Недостатком известного способа свивки является следующее.

При осуществлении операции натяжения прядей и затем свивку их слоя канат получается свит из прядей неодинаковой длины в одном слое вследствие несовершенства тормоза катушек, необходима настройка тормозного момента на катушках с прядями.

При свивке каната вследствие разбега механических свойств и неравномерности технологических натяжений прядей происходит укладка их в канат с различными длинами прядей в одном слое. При этом прядь, имеющая большое натяжение, укладывается в канат с минимальной длиной, и наоборот, прядь, имеющая минимальное натяжение, укладывается в канат с максимальной длиной. Прядь, имеющая большую длину в сравнении с другими, при действии растягивающей нагрузки получает меньшие деформации, и наоборот. При натяжении такого каната равнодействующая смещается относительно продольной оси каната, образуя при этом изгибающий момент. Поэтому такой канат при действии изгибающего момента принимает форму винтовой спирали, т.е. канат имеет дефект - волнистость (различие геометрических параметров и механических свойств винтовых элементов). Причем пряди такого каната расположены постоянно либо на вогнутой, либо на выпуклой его сторонах.

Указанные недостатки приводят к снижению срока службы и качества каната вследствие различия длин прядей и их износа.

Техническим результатом заявленного способа является повышение срока службы и качества двухслойного каната.

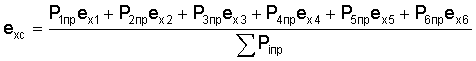

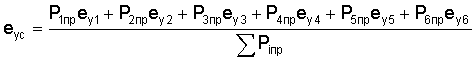

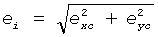

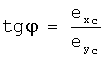

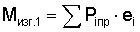

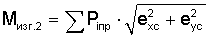

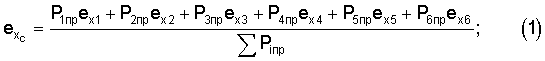

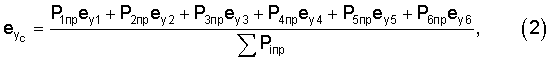

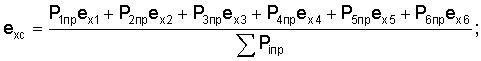

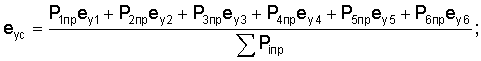

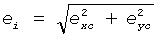

Указанный технический результат достигается тем, что в известном способе свивки двухслойного каната, включающем операции свивки первого слоя прядей, а затем второго слоя прядей вокруг сердечника, согласно изобретению при выполнении операции свивки первого слоя прядей измеряют натяжения каждой пряди первого слоя и определяют радиальное и угловое смещение равнодействующей натяжения относительно продольной оси каната и величину изгибающего момента, причем перед свивкой второго слоя прядей каната осуществляют натяжения каждой пряди так, чтобы изгибающий момент был равным по величине изгибающему моменту первого слоя прядей и противоположным по направлению. Радиальное и угловое смещение равнодействующей натяжения и величину изгибающего момента определяют по формулам:

;

;

;

;

;

;

;

;

;

;

,

,

где  ,

,  - смещение равнодействующей относительно оси X и Y;

- смещение равнодействующей относительно оси X и Y;

,

,  - координаты прядей каната относительно оси X и Y;

- координаты прядей каната относительно оси X и Y;

Pi пр - натяжение i пряди первого слоя каната;

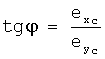

ϕ - полярный угол (угловое смещение);

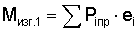

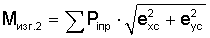

еi - смещение равнодействующей прядей i-го слоя;

∑Pi пр - суммарное значение равнодействующей натяжения прядей i-го слоя.

Предлагаемый способ свивки двухслойного каната позволит улучшить качество многослойных канатов, а также предотвратить возникновения дефекта - волнистость.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи:

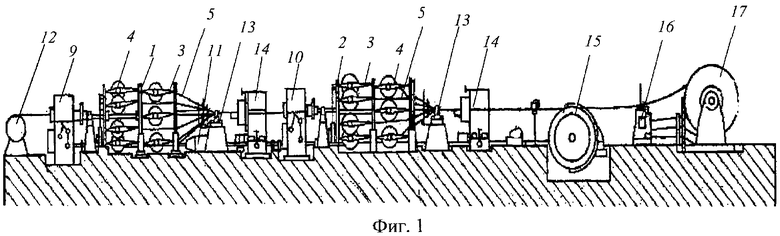

на фиг.1 - кинематическая схема двухроторной канатовьющей машины;

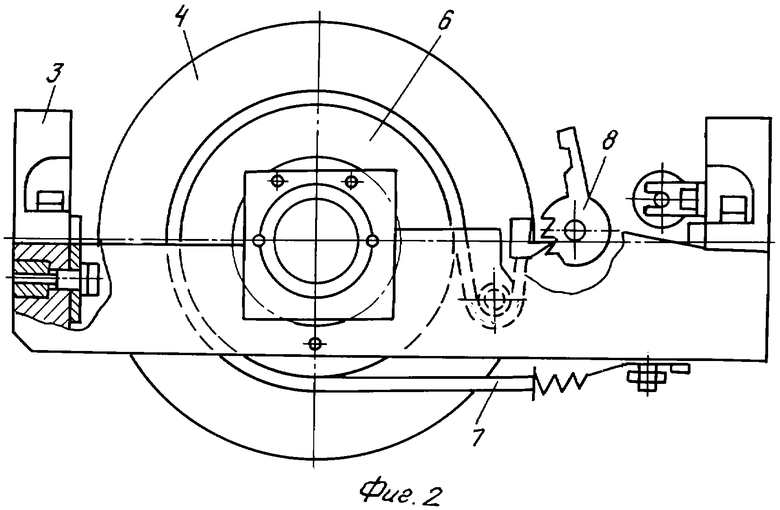

на фиг.2 - ленточный тормоз;

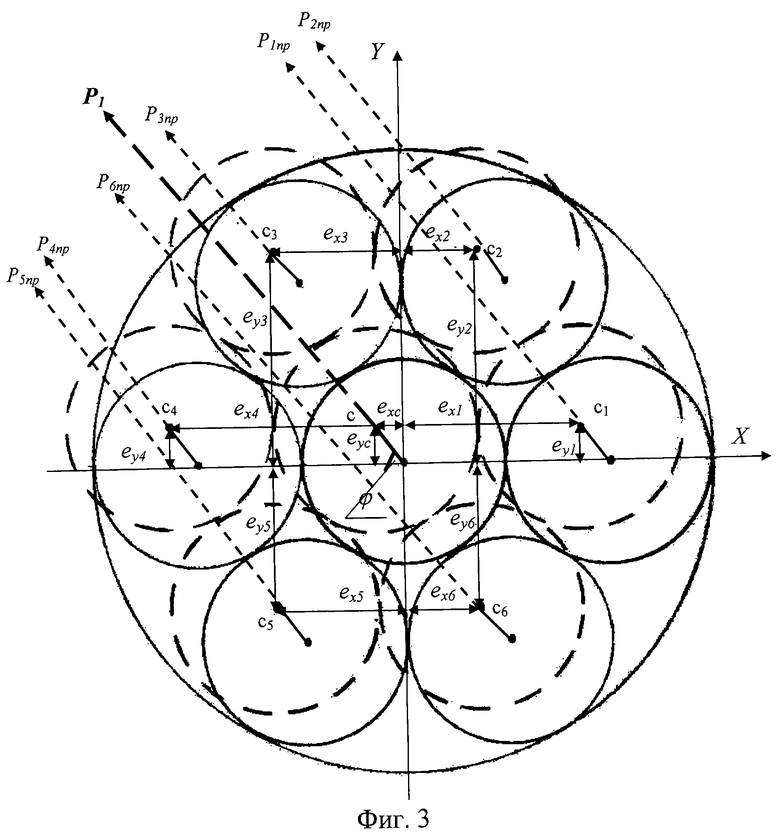

на фиг.3 - смещение равнодействующей первого слоя относительно продольной оси каната.

Предлагаемый способ реализуется на канатовьющей машине (фиг.1), содержащей по ходу процесса свивки: два ротора 1 и 2, в каждом из которых имеются каретки 3 с зарядными катушками 4 для прядей 5. Необходимое натяжение, сходящее с зарядной катушки 4 пряди 5, осуществляется ленточным тормозом, состоящим из тормозного шкива 6, который огибается шнуром 7 (фиг.2).

Натяжение пряди регулируется натяжением или ослаблением тормозного шнура 7, посредством подпружиненного храпового механизма 8, который создает необходимый тормозной момент на катушках 4 с прядями 5.

Ротор 1 приводится во вращения от редуктора 9, а ротор 2 - от редуктора 10 и электродвигателя 11.

Для размотки сердечника имеется отдающее устройство 12. Роторы заканчиваются обжимными устройствами 13.

Смазочные аппараты 14 наносят смазку на поверхность свивающего слоя.

Вытяжной механизм с тяговым шкивом 15 общий для обоих роторов.

Укладочный механизм 16 и приемный 17 также общие.

Способ свивки двухслойного каната осуществляется следующим образом.

После заправки ротора 1 канатовьющей машины катушками 4 с прядями 5 выполняются операции создания тормозного момента на катушках 4 и соответственно натяжение прядей 5 первого слоя каната. С помощью динамометра (условно не показано) определяют натяжение каждой пряди 5 первого слоя каната и по общеизвестным формулам определяют координаты смещения равнодействующей натяжения прядей 5 первого слоя (фиг.3):

а также величину изгибающего момента первого слоя

и величину углового смещения

где  ,

,  - смещение равнодействующей в первом слое относительно оси Х и Y;

- смещение равнодействующей в первом слое относительно оси Х и Y;  ,

,  - координаты прядей каната относительно оси Х и Y,

- координаты прядей каната относительно оси Х и Y,  - натяжение i пряди первого слоя каната; е1 - смещение равнодействующей натяжений прядей 1-го слоя; ϕ - полярный угол (угловое смещение);

- натяжение i пряди первого слоя каната; е1 - смещение равнодействующей натяжений прядей 1-го слоя; ϕ - полярный угол (угловое смещение);  - суммарное значение равнодействующей натяжения прядей 1-го слоя.

- суммарное значение равнодействующей натяжения прядей 1-го слоя.

После чего выполняют операции натяжения прядей во втором слое каната путем настройки тормозного момента на катушках 4 по средствам ленточного тормоза и соответственно натяжения прядей 5 (фиг.2) таким образом, чтобы создаваемый изгибающий момент был равным по величине изгибающему моменту первого слоя прядей 5 и противоположным по направлению. Для чего используют величину углового смещения, определяемую по формуле (4) (фиг.3).

Испытания, проведенные при свивке двухслойного каната диаметром 10 мм, реализуемого предлагаемым способом на канатовьющей машине, показали, что при создании изгибающего момента во втором слое каната, равного по величине изгибающему моменту первого слоя прядей и противоположного по направлению, можно предотвратить появления дефекта волнистость (различие геометрических параметров и механических свойств винтовых элементов).

| название | год | авторы | номер документа |

|---|---|---|---|

| Канатовьющая машина | 1979 |

|

SU846622A1 |

| УСТРОЙСТВО ПОСТОЯННОГО НАТЯЖЕНИЯ ПРОВОЛОК ПРИ СВИВКЕ СТАЛЬНЫХ КАНАТОВ | 2018 |

|

RU2700957C1 |

| Канатовьющая машина | 1987 |

|

SU1490194A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ВИТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2235818C1 |

| Канатовьющая машина | 1981 |

|

SU1017750A1 |

| Канатовьющая машина | 1983 |

|

SU1134646A1 |

| Тормозное устройство катушек канатовьющих машин | 1956 |

|

SU109315A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАСКРУЧИВАЮЩИХСЯ ВИТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2230144C1 |

| НАТЯЖНОЕ УСТРОЙСТВО | 2004 |

|

RU2271982C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПРЯДЕЙ КАНАТА | 2003 |

|

RU2233361C1 |

Способ свивки двухслойного каната включает операции свивки первого слоя прядей, а затем второго слоя прядей вокруг сердечника. При выполнении операции свивки первого слоя прядей измеряют натяжения каждой пряди первого слоя. Определяют радиальное и угловое смещение равнодействующей натяжения относительно продольной оси каната. Определяют величину изгибающего момента. Перед свивкой второго слоя прядей каната осуществляют натяжения каждой пряди так, чтобы изгибающий момент был равным по величине изгибающему моменту первого слоя прядей и противоположным по направлению. Техническим результатом заявленного способа является повышение срока службы и качества двухслойного каната. 1 з.п. ф-лы, 3 ил.

;

;

;

;

;

;

,

,

где  ,

,  - смещение равнодействующей натяжения относительно оси X и Y;

- смещение равнодействующей натяжения относительно оси X и Y;  ,

,  - координаты прядей каната относительно оси X и Y;

- координаты прядей каната относительно оси X и Y;  - натяжение i пряди первого слоя каната; ϕ - полярный угол (угловое смещение); ei - смещение равнодействующей натяжения прядей i-го слоя;

- натяжение i пряди первого слоя каната; ϕ - полярный угол (угловое смещение); ei - смещение равнодействующей натяжения прядей i-го слоя;  - суммарное значение равнодействующей натяжения прядей i-го слоя.

- суммарное значение равнодействующей натяжения прядей i-го слоя.

| КОРОЛЕВ В.Д | |||

| КАНАТНОЕ ПРОИЗВОДСТВО | |||

| - М.: МЕТАЛЛУРГИЯ, 1980, с.136-140 | |||

| Канатовьющая машина | 1979 |

|

SU846622A1 |

| Способ рихтовки каната | 1984 |

|

SU1159967A1 |

| Устройство для управления преобразователем постоянного напряжения с защитой от перегрузок по току | 1980 |

|

SU930565A1 |

| US 5263309 А, 23.11.1993. | |||

Авторы

Даты

2008-07-27—Публикация

2006-08-14—Подача