Изобретение относится к области магистрального трубопроводного транспорта и может быть использовано для последовательной перекачки жидких углеводородов с использованием механического разделителя.

В настоящее время разделение последовательно перекачиваемых по магистральному трубопроводу жидких углеводородов осуществляется, в основном, посредством применения студенистых масс или, в редких случаях, - механических разделителей. При этом оба перечисленных способа обладают рядом недостатков, не позволяющих добиться требуемой эффективности последовательной перекачки жидких углеводородов.

При рассмотрении технической литературы, наиболее близко относящейся к способу разделения жидких углеводородов с помощью студенистых масс, выявлен следующий ряд конструктивных решений.

Известен способ последовательной перекачки разносортных нефтепродуктов, содержащий разделительную пробку и инжектирующее устройство для ее введения в конечную зону вытесняемого нефтепродукта и в начальную зону вытесняющего нефтепродукта (патент на изобретение RU 2256119, кл. F17D 1/14, опубл. 10.07.2005 г., бюл. №19).

Известен способ повышения герметизирующей способности разделителя, заключающийся в разделении перекачиваемых жидкостей с помощью герметизирующей студенистой массы с заданной плотностью, образуемой в результате взаимодействия композиции веществ, вводимой в трубопровод между последовательно перекачиваемыми жидкостями, которую формируют в виде резинообразной студенистой массы эквидистантно поверхности камеры приема-пуска диаметром большем, чем внутренний диаметр трубопровода, создают упругое деформационное состояние при изготовлении разделителя с заданным коэффициентом относительной деформации по диаметру в интервале 0,01-0,5 (патент на изобретение RU 2111412, кл. F17D 3/08, В08В 9/04, опубл. 20.05.1998 г.).

Недостатками указанных способов являются:

большой объем смесеобразования перекачиваемых нефтепродуктов, образующийся в результате встречных перетоков вытесняемого и вытесняющего нефтепродуктов при их движении по трубопроводу, что приводит к снижению их качества;

сложность удаления из трубопровода разделяющей среды и образующейся смеси перекачиваемых нефтепродуктов.

При рассмотрении технической литературы, наиболее близко относящейся к способу разделения жидких углеводородов с помощью механических разделителей, выявлен следующий ряд конструктивных решений.

Известен способ изготовления разделителя для трубопровода, включающего сердцевину из пенополиуретана и оболочку из текстильного материала, используемую в качестве литьевой формы и сшиваемую из отдельных кусков текстильного материала в виде войлока или нетканого синтетического материала (патент на изобретение RU 2403992, кл. В08В 9/04, опубл. 30.12.2008 г., бюл. №19).

Недостатками данного способа являются:

низкая износостойкость оболочки разделителя и, в связи с этим, высокая вероятность разгерметизации разделителя в процессе его перемещения по трубопроводу;

высокая вероятность загрязнения перекачиваемых жидких углеводородов в результате стирания текстильного материала оболочки разделителя от соприкосновения с внутренней полостью трубопровода.

Известно устройство для пуска и приема очистных устройств, содержащее камеры пуска и приема очистного устройства, которые размещены на начальном и конечном участках основного трубопровода, подвергаемого очистке, и подключены к основному трубопроводу через запорные устройства, обводные трубы подачи и отвода перекачиваемого продукта, которые соединены через запорные устройства с камерой пуска и приема очистных устройств соответственно и с участком трубопровода, подвергаемого очистке, специальное устройство, содержащее съемную катушку с фланцами, диаметр которой больше диаметра основного трубопровода, снабженную перегородкой для приема и остановки очистного устройства, обводной трубопровод, вмонтированный до и после запорных устройств, установленных на заданном участке трубопровода, с установленным на нем запорным устройством (патент на изобретение RU 2449209, кл. F17D 3/08, В08В 9/04, опубл. 27.04.2012 г., бюл. №12).

Недостатками данного устройства являются:

отсутствие технических решений по его применению для пуска и приема механических разделителей для последовательной перекачки разных жидких углеводородов;

сложность ввода разделителя во внутреннюю полость трубопровода без образования смеси жидких углеводородов, один из которых находится в трубопроводе и вытесняется разделителем, а другой вводится в трубопровод за разделителем.

Известен поршень-разделитель внутритрубный, содержащий полый корпус, не менее чем один опорный диск и не менее, чем одну уплотняющую манжету, укрепленные на передней части корпуса, не менее, чем один опорный диск и не менее, чем одну эластичную уплотняющую манжету в виде плоской пружины для снятия электростатических зарядов, укрепленные на задней части корпуса, не менее, чем один эластичный опорный элемент, размещенный в центральной части корпуса, передний бампер в форме усеченного конуса или полусферы с соплами, оси которых направлены под углом к оси трубопровода, эластичный прокладочный диск, установленный между опорным диском и манжетой (патент на полезную модель RU 33881, кл. В08В 9/04, опубл. 20.11.2003 г., бюл. №32).

Недостатками указанного поршня-разделителя являются сложность конструкции, заключающаяся в большом количестве входящих в него элементов, и связанная с этим сложность их технического обслуживания.

Наиболее близким к заявляемому изобретению является система для последовательной перекачки жидкостей, содержащая собственно трубопровод, комбинированный разделитель в виде дисков с промежуточной разделяющей средой из жидкости, имеющей плотность, равную плотности одной из транспортируемых жидкостей, и камеру ввода разделителя, диски, выполненные из диэлектрических материалов, установлены с зазором относительно стенок трубопровода и армированы упругими металлическими дисками-электродами, соединенными упругим осевым стержнем с проводником, в центральном диске размещен высоковольтный источник напряжения, к положительному полюсу которого присоединены диски-электроды (патент на изобретение SU 1464010, кл. F17D 3/08, опубл. 07.03.1989 г., бюл. №9).

Недостатками указанной системы являются:

сложность конструкции, заключающаяся в большом количестве входящих в него элементов, и связанная с этим сложность их технического обслуживания;

сложность ввода разделителя во внутреннюю полость трубопровода без образования смеси жидких углеводородов, один из которых находится в трубопроводе и вытесняется разделителем, а другой вводится в трубопровод за разделителем.

Задача, решаемая в изобретении, заключается в устранении указанных недостатков путем применения способа механического разделения последовательно перекачиваемых по магистральному трубопроводу жидких углеводородов, снижающего образование смеси перекачиваемых продуктов и обеспечивающего упрощение конструкции устройства для такой перекачки.

Технический результат изобретения заключается в повышении эффективности последовательной перекачки по магистральному трубопроводу жидких углеводородов с использованием механического разделителя.

Поставленная задача решается, а технический результат достигается в результате того, что способ механического разделения последовательно перекачиваемых по магистральному трубопроводу жидких углеводородов заключается в том, что для обеспечения снижения образования смеси перекачиваемых продуктов при вводе механического разделителя во внутреннюю полость магистрального трубопровода и выводе из нее:

- для ввода механического разделителя во внутреннюю полость магистрального трубопровода поочередно выполняют следующие действия: механический разделитель помещают в пусковую капсулу, которую предварительно запасовывают в пусковую камеру, присоединенную к магистральному трубопроводу под углом 10-15° к нему; останавливают перекачку первого (вытесняемого механическим разделителем) жидкого углеводорода; закрывают пусковую магистральную задвижку, установленную перед местом присоединения пусковой камеры к магистральному трубопроводу; открывают пусковую технологическую задвижку, установленную на пусковой камере непосредственно перед местом ее присоединения к магистральному трубопроводу; пусковую капсулу с механическим разделителем при помощи толкателя вводят в место присоединения пусковой камеры к магистральному трубопроводу с возможностью герметичного перекрытия внутреннего сечения магистрального трубопровода перед указанным местом присоединения пусковой камеры к магистральному трубопроводу; открывают пусковую обводную задвижку, установленную на обводном трубопроводе непосредственно перед местом его присоединения к задней части пусковой камеры; через обводной трубопровод, присоединенный к задней части пусковой камеры, подают к задней части механического разделителя под давлением второй жидкий углеводород и перемещают механический разделитель во внутреннюю полость магистрального трубопровода;

- выполняют последовательную перекачку первого и второго жидких углеводородов;

- для выведения механического разделителя из внутренней полости магистрального трубопровода поочередно выполняют следующие действия: открывают приемную технологическую задвижку, установленную на приемной камере непосредственно перед местом ее присоединения к магистральному трубопроводу под углом 10-15° к нему; открывают приемную обводную задвижку, установленную на обводном трубопроводе непосредственно перед местом его присоединения к задней части приемной камеры; пусковую капсулу с механическим разделителем при помощи толкателя вводят в место присоединения приемной камеры к магистральному трубопроводу с возможностью герметичного перекрытия внутреннего сечения магистрального трубопровода за указанным местом присоединения приемной камеры к магистральному трубопроводу; закрывают приемную магистральную задвижку, установленную за местом присоединения приемной камеры к магистральному трубопроводу.

Поставленная задача решается, а технический результат достигается также в результате того, что устройство для последовательной перекачки по магистральному трубопроводу жидких углеводородов с использованием механического разделителя включает магистральный трубопровод, пусковую и приемную камеры, в которые запасованы соответственно пусковая и приемная капсулы, к задней части каждой из которых присоединен толкатель, механический разделитель, помещаемый соответственно в пусковую или приемную капсулы, обводной трубопровод, присоединенный к задней части соответственно пусковой и приемной камер, причем:

- магистральный трубопровод перед местом присоединения к нему пусковой камеры снабжен пусковой магистральной задвижкой, а за местом присоединения к нему приемной камеры - приемной магистральной задвижкой;

- пусковая камера непосредственно перед местом ее присоединения к магистральному трубопроводу снабжена пусковой технологической задвижкой, а приемная камера непосредственно перед местом ее присоединения к магистральному трубопроводу снабжена приемной технологической задвижкой;

- обводной трубопровод непосредственно перед местом его присоединения к задней части пусковой камеры снабжают пусковой обводной задвижкой, а непосредственно перед местом его присоединения к задней части приемной камеры - приемной обводной задвижкой;

- механический разделитель содержит соединенные между собой по меньшей мере четырьмя шпильками переднюю и заднюю полусферы, размещенными внутри спиралевидной гофры с закрепленной на ее внешней поверхности подпружиненной уплотняющей спиралью и присоединенным к задней части спиралевидной гофры соединительным соплом, проходящим через центр задней полусферы, на передней и задней полусферах по окружности на равном удалении друг от друга закреплены по меньшей мере четыре опорных ролика.

Изобретение поясняется фиг. 1-7.

На фиг. 1 изображена принципиальная схема установки для пуска механического разделителя в исходном положении механического разделителя (позиция I а).

На фиг. 2 изображена принципиальная схема установки для пуска механического разделителя в промежуточном положении механического разделителя (позиция I б).

На фиг. 3 изображена принципиальная схема установки для пуска механического разделителя в положении ввода механического разделителя в магистральный трубопровод (позиция I в).

На фиг. 4 изображена принципиальная схема установки для приема механического разделителя в положении выведения механического разделителя из магистрального трубопровода (позиция II а).

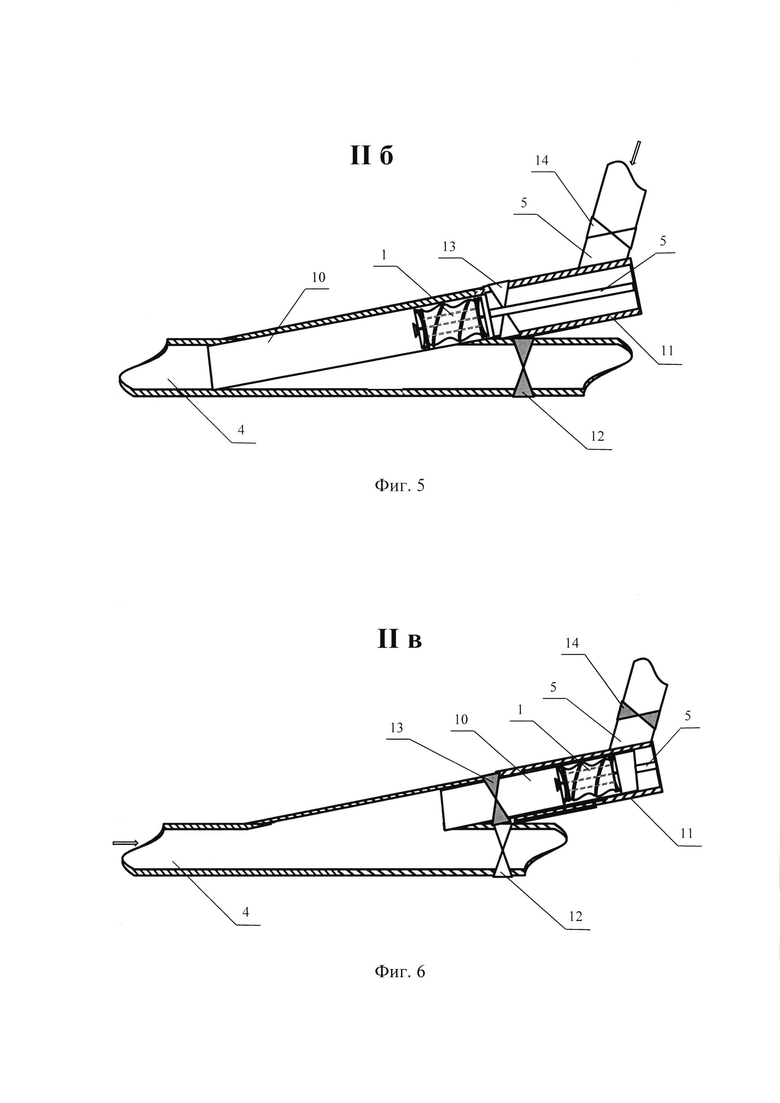

На фиг. 5 изображена принципиальная схема установки для приема механического разделителя в промежуточном положении механического разделителя (позиция II б).

На фиг. 6 изображена принципиальная схема установки для приема механического разделителя в конечном положении механического разделителя (позиция II в).

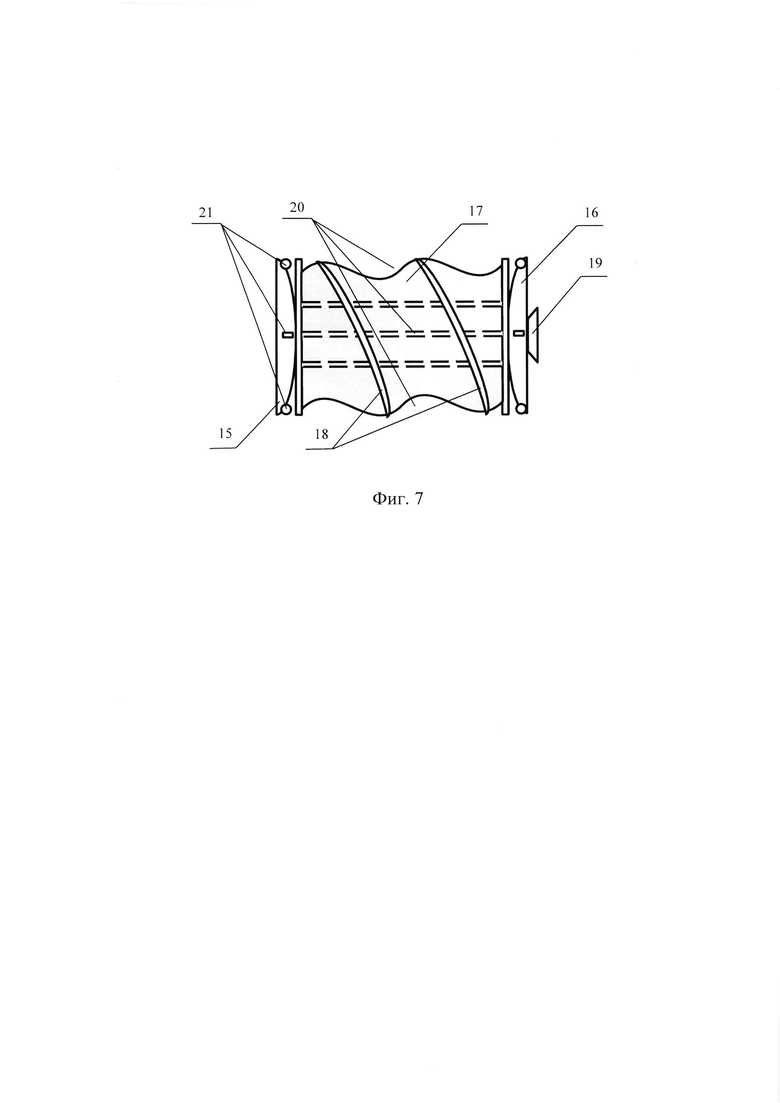

На фиг. 7 изображена принципиальная конструкция механического разделителя.

На фиг. 1-7 применены следующие обозначения:

1 - механический разделитель;

2 - пусковая капсула;

3 - пусковая камера;

4 - магистральный трубопровод;

5 - толкатель;

6 - обводной трубопровод;

7 - пусковая магистральная задвижка;

8 - пусковая технологическая задвижка;

9 - пусковая обводная задвижка;

10 - приемная капсула;

11 - приемная камера;

12 - приемная магистральная задвижка;

13 - приемная технологическая задвижка;

14 - приемная обводная задвижка;

15 - передняя полусфера;

16 - задняя полусфера;

17 - спиралевидная гофра;

18 - подпружиненная уплотняющая спираль;

19 - соединительное сопло;

20 - шпилька;

21 - опорный ролик.

Способ механического разделения последовательно перекачиваемых по магистральному трубопроводу жидких углеводородов и устройство для его осуществления реализуются следующим образом.

Сборку механического разделителя 1 выполняют в следующей последовательности. На передней 15 и задней 16 полусферах по окружности на равном удалении друг от друга закрепляют по меньшей мере четыре опорных ролика 21. К передней полусфере 15 присоединяют переднюю торцевую часть спиралевидной гофры 17. К внешней поверхности спиралевидной гофры 17 с внешней стороны шпилек 20 прикрепляют подпружиненную уплотняющую спираль 18. Через выполненное в центре задней полусферы 16 отверстие пропускают соединительное сопло 19, герметично прикрепляют его к этому отверстию и отверстию в задней торцевой части спиралевидной гофры 17. Переднюю 15 и заднюю 16 полусферы соединяют между собой по меньшей мере четырьмя шпильками 20, которые размещают по окружности на равном удалении друг от друга.

Монтаж устройства для пуска механического разделителя 1 в магистральный трубопровод 4 выполняют в следующей последовательности. В магистральный трубопровод 4 перед местом присоединения к нему пусковой камеры 3 врезают пусковую магистральную задвижку 7. Выполняют присоединение пусковой камеры 3 к магистральному трубопроводу 4 под углом 10-15° к нему, предварительно устанавливая на ней непосредственно перед местом присоединения к магистральному трубопроводу 4 пусковую технологическую задвижку 8. К задней части пусковой камеры 3 присоединяют обводной трубопровод 6, который перед местом его присоединения к задней части пусковой камеры 3 снабжают пусковой обводной задвижкой 9. Запасовывают в пусковую камеру 3 пусковую капсулу 2, к задней части которой присоединяют толкатель 5, противоположный конец которого присоединяют к торцевой части пусковой камеры 3.

Монтаж устройства для приема механического разделителя 1 из магистрального трубопровода 4 выполняют в следующей последовательности. В магистральный трубопровод 4 за местом присоединения к нему приемной камеры 11 врезают приемную магистральную задвижку 12. Выполняют присоединение приемной камеры 11 к магистральному трубопроводу 4 под углом 10- 15° к нему, предварительно устанавливая на ней непосредственно перед местом присоединения к магистральному трубопроводу 4 приемную технологическую задвижку 13. К задней части приемной камеры 11 присоединяют обводной трубопровод 6, который перед местом его присоединения к задней части приемной камеры 11 снабжают приемной обводной задвижкой 14. Запасовывают в приемную камеру 11 приемную капсулу 10, к задней части которой присоединяют толкатель 5, противоположный конец которого присоединяют к торцевой части приемной камеры 11.

Конфигурацию торцевых частей пусковой 2 и приемной 10 капсул, вводимые во внутреннюю полость магистрального трубопровода 4, выполняют таким образом, чтобы обеспечивать возможность герметичного перекрытия внутреннего сечения магистрального трубопровода 4, перемещение в его внутреннюю полость и выведение из нее механического разделителя 1.

Механический разделитель 1 помещают в пусковую капсулу 2, запасовыванную в пусковую камеру 3. При этом пусковую технологическую задвижку 8 и пусковую обводную задвижку 9 приводят в закрытое положение, а пусковую магистральную задвижку 7 - в открытое положение. Останавливают перекачку первого (вытесняемого механическим разделителем 1) жидкого углеводорода, закрывают пусковую магистральную задвижку 7, а пусковую технологическую задвижку 8 приводят в открытое положение. Включают толкатель 5, посредством которого вводят противоположный конец пусковой капсулы 2 во внутреннюю полость магистрального трубопровода 4. Открывают пусковую обводную задвижку 9 и по обводному трубопроводу 6 под давлением подают второй жидкий углеводород к задней полусфере 16 механического разделителя 1, в результате чего вводят механический разделитель 1 во внутреннюю полость магистрального трубопровода 4. Давление части потока второго жидкого углеводорода через соединительное сопло 19 подают во внутреннюю полость спиралевидной гофры 17, которая, расширяясь, воздействует на присоединенную к ее внешней поверхности подпружиненную уплотняющую спираль 18 и плотно прижимает ее к внутренней поверхности магистрального трубопровода 4, обеспечивая тем самым герметичность пространства между передней 15 и задней 16 полусферами механического разделителя 1 и предотвращение смешения перекачиваемых жидких углеводородов. Механический разделитель 1, на опорных роликах 21, установленных на соединенных шпильками 20 передней 15 и задней 16 полусферах перемещают по магистральному трубопроводу 4.

Выполняют последовательную перекачку по магистральному трубопроводу 4 первого и второго жидких углеводородов.

После приближения механического разделителя 1 на необходимую дистанцию к месту его приема по сигналу датчика (не показан) открывают приемную технологическую задвижку 13 и приемную обводную задвижку 14, включают толкатель 5, посредством которого вводят противоположный конец приемной капсулы 10 из приемной камеры 11 во внутреннюю полость магистрального трубопровода 4, закрывают приемную магистральную задвижку 12. С помощью толкателя 5 приемную капсулу 10 переводят к торцевой части приемной камеры 11, открывают приемную магистральную задвижку 12 и закрывают приемную технологическую задвижку 13 и приемную обводную задвижку 14. При необходимости, механический разделитель 1 извлекают из приемной капсулы 10.

Таким образом, в результате реализации предложенного технического решения обеспечивается повышение эффективности последовательной перекачки по магистральному трубопроводу жидких углеводородов снижающего с использованием механического разделителя за счет снижения образования смеси перекачиваемых продуктов, и упрощения конструкции устройства для такой перекачки.

Изобретение относится к области магистрального трубопроводного транспорта и может быть использовано для последовательной перекачки жидких углеводородов с использованием механического разделителя. Способ механического разделения последовательно перекачиваемых по магистральному трубопроводу жидких углеводородов и устройство для его осуществления включает технологию ввода механического разделителя во внутреннюю полость магистрального трубопровода, выполнение последовательной перекачки двух жидких углеводородов, технологию выведения механического разделителя из внутренней полости магистрального трубопровода, магистральный трубопровод, пусковую и приемную камеры, в которые запасованы соответственно пусковая и приемная капсулы, к задней части каждой из которых присоединен толкатель, механический разделитель со спиралевидной гофрой и уплотняющей спиралью, помещаемый соответственно в пусковую или приемную капсулы, обводной трубопровод, присоединенный к задней части соответственно пусковой и приемной камер. 2 н.п. ф-лы, 7 ил.

1. Способ механического разделения последовательно перекачиваемых по магистральному трубопроводу жидких углеводородов, заключающийся в том, что для обеспечения снижения образования смеси перекачиваемых продуктов при вводе механического разделителя во внутреннюю полость магистрального трубопровода и выводе из нее:

- для ввода механического разделителя во внутреннюю полость магистрального трубопровода поочередно выполняют следующие действия: механический разделитель помещают в пусковую капсулу, которую предварительно запасовывают в пусковую камеру, присоединенную к магистральному трубопроводу под углом 10-15° к нему; останавливают перекачку первого (вытесняемого механическим разделителем) жидкого углеводорода; закрывают пусковую магистральную задвижку, установленную перед местом присоединения пусковой камеры к магистральному трубопроводу; открывают пусковую технологическую задвижку, установленную на пусковой камере непосредственно перед местом ее присоединения к магистральному трубопроводу; пусковую капсулу с механическим разделителем при помощи толкателя вводят в место присоединения пусковой камеры к магистральному трубопроводу с возможностью герметичного перекрытия внутреннего сечения магистрального трубопровода перед указанным местом присоединения пусковой камеры к магистральному трубопроводу; открывают пусковую обводную задвижку, установленную на обводном трубопроводе непосредственно перед местом его присоединения к задней части пусковой камеры; через обводной трубопровод, присоединенный к задней части пусковой камеры, подают к задней части механического разделителя под давлением второй жидкий углеводород и перемещают механический разделитель во внутреннюю полость магистрального трубопровода;

- выполняют последовательную перекачку первого и второго жидких углеводородов;

- для выведения механического разделителя из внутренней полости магистрального трубопровода поочередно выполняют следующие действия: открывают приемную технологическую задвижку, установленную на приемной камере непосредственно перед местом ее присоединения к магистральному трубопроводу под углом 10-15° к нему; открывают приемную обводную задвижку, установленную на обводном трубопроводе непосредственно перед местом его присоединения к задней части приемной камеры; пусковую капсулу с механическим разделителем при помощи толкателя вводят в место присоединения приемной камеры к магистральному трубопроводу с возможностью герметичного перекрытия внутреннего сечения магистрального трубопровода за указанным местом присоединения приемной камеры к магистральному трубопроводу; закрывают приемную магистральную задвижку, установленную за местом присоединения приемной камеры к магистральному трубопроводу.

2. Устройство для последовательной перекачки по магистральному трубопроводу жидких углеводородов с использованием механического разделителя, содержащее магистральный трубопровод, пусковую и приемную камеры, в которые запасованы соответственно пусковая и приемная капсулы, к задней части каждой из которых присоединен толкатель, механический разделитель, помещаемый соответственно в пусковую или приемную капсулы, обводной трубопровод, присоединенный к задней части соответственно пусковой и приемной камер, причем:

- магистральный трубопровод перед местом присоединения к нему пусковой камеры снабжен пусковой магистральной задвижкой, а за местом присоединения к нему приемной камеры - приемной магистральной задвижкой;

- пусковая камера непосредственно перед местом ее присоединения к магистральному трубопроводу снабжена пусковой технологической задвижкой, а приемная камера непосредственно перед местом ее присоединения к магистральному трубопроводу снабжена приемной технологической задвижкой;

- обводной трубопровод непосредственно перед местом его присоединения к задней части пусковой камеры снабжают пусковой обводной задвижкой, а непосредственно перед местом его присоединения к задней части приемной камеры - приемной обводной задвижкой;

- механический разделитель содержит соединенные между собой по меньшей мере четырьмя шпильками переднюю и заднюю полусферы, размещенные внутри спиралевидной гофры с закрепленной на ее внешней поверхности подпружиненной уплотняющей спиралью и присоединенным к задней части спиралевидной гофры соединительным соплом, проходящим через центр задней полусферы, на передней и задней полусферах по окружности на равном удалении друг от друга закреплены по меньшей мере четыре опорных ролика.

| Система для последовательной перекачки жидкостей | 1987 |

|

SU1464010A1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОЙ ПЕРЕКАЧКИ РАЗНОСОРТНЫХ НЕФТЕПРОДУКТОВ | 2003 |

|

RU2256119C1 |

| УСТРОЙСТВО ДЛЯ ПУСКА И ПРИЕМА ОЧИСТНЫХ УСТРОЙСТВ | 2011 |

|

RU2449209C1 |

| Способ получения цианистых соединений | 1924 |

|

SU2018A1 |

| EP 1186349 A1, 13.03.2002. | |||

Авторы

Даты

2019-11-26—Публикация

2019-05-08—Подача