Область техники, к которой относится изобретение

Изобретение относится к железнодорожному транспорту, более конкретно - к конструкциям верхнего строения железнодорожного пути, а именно к конструкциям шпал.

Уровень техники

Известна конструкция деревянных шпал, которая широко применяется в мире и имеет ряд преимуществ, таких как низкий модуль упругости, обеспечивающий меньший износ элементов железнодорожного пути и подвижного состава, простота изготовления, легкость перевозки, монтажа и замены, высокие электроизоляционные свойства и другие [1]. Однако производство деревянных шпал требует использования крупноразмерной древесины, запасы которой резко снижаются. Кроме того, деревянные шпалы склонны к растрескиванию, разрушению подрельсовых площадок вследствие низкой сопротивляемости древесины сжимающим напряжениям поперек волокон. Их применение на железных дорогах предполагает использование коротких рельсовых плетей, повышающих риски потери устойчивости пути вследствие их малой массы, а эксплуатация приводит к экологическим проблемам, связанным с использованием пропитки на основе креозота и других опасных продуктов, необходимых для защиты древесины от гниения. Кроме того, серьезную опасность представляют экологические проблемы при производстве и утилизации старогодных деревянных шпал.

Другой распространенной конструкцией шпал являются железобетонные шпалы, которые быстро развились и широко применялись на разных типах железнодорожных путей после Второй мировой войны из-за нехватки древесины, появления технологии бесстыкового пути и совершенствования технологии предварительного натяжения арматуры шпал. Железобетонные шпалы имеют преимущества, такие как: большую массу (200-300 кг), обеспечивающую хорошую устойчивость железнодорожного пути; сопротивление к биоэрозии и химической коррозии; длительный расчетный срок службы; способность выдерживать большие нагрузки от подвижного состава, чем путь на деревянных шпалах; высокую точность конструкции, обеспечивающую стабильность железнодорожного пути; легкость изготовления и создание рациональной формы, максимально соответствующей действующим нагрузкам. Однако, такие шпалы обладают большой жесткостью, которая проводит к: высоким напряжениям в балластной призме и земляном полотне (выше на 25%, чем у деревянных шпал); ускоренному ухудшению и нестабильности свойств балласта; усложнению конструкции скреплений, связанной с необходимостью установки подрельсовых прокладок; преждевременному износу железнодорожного пути и подвижного состава, а также рельсов и скреплений, что предопределяет сокращение срока их службы в 5-10 раз по сравнению с расчетным, составляющим не менее 50 лет. В таких шпалах наблюдается: разрушение бетона шпал из-за его коррозии, в частности, вследствие образования эттрингита; высокая хрупкостью и низкая ударопрочность, приводящие к их разрушению при сходе поездов, при погрузке и разгрузке шпал, при подбивке балластной призмы; высокая себестоимость и большая трудоемкость транспортировки и операций замены дефектных шпал в пути из-за их большой массы; высокая затратность при утилизации железобетонных шпал. В то же время, производство таких шпал из-за повышенной вибрации при уплотнении бетонной смеси вызывает отрицательное воздействие на персонал, а применение железобетонных шпал также вызывают  вибрацию подрельсового основания, передающейся в окружающую сферу.

вибрацию подрельсового основания, передающейся в окружающую сферу.

Альтернативой указанным шпалам служат композиционные (пластиковые) шпалы, свойства материала которых являются некоторым компромиссом между свойствами материала деревянных и железобетонных шпал.

В качестве древесного материала в таких шпалах может быть использован бамбук, который отличает быстрый набор древесной массы при его произростании и превосходные физико-механические свойства, вследствие чего он может служить хорошим заменителем древесины.

Известна консолидированная бамбуковая шпала, полученная путем ряда операций, включающих раздробление жердей бамбука в лучины, первичную сушку и пропитку смолой полученных лучин бамбука, повторную сушку этих лучин до требуемой влажности, укладку лучин в форму, термореактивную обработку при высокой температуре и высоком давлении [2]. Такую шпалу отличает низкий уровень автоматизации производства и трудоемкость изготовления, а также высокие производственные энергозатраты, что делает ее неконкурентоспособной традиционным конструкциям шпал с экономической точки зрения. Также она имеет ряд конструктивных недостатков, к которым относятся ограниченная возможность регулирования несущей способности такой шпалы под различные поездные нагрузки, разрушение лучин бамбука при установке скреплений, высокую вероятность разрушения торцов таких шпал при эксплуатации вследствие набухания и гниения незащищенных лучей бамбука, выходящих на торцевую поверхность шпалы. Кроме того, у нее низкие атмосферостойкость, формоустойчивость и антимикотическое свойство, в том числе высокая гигроскопичность, что делает ее далеким от оптимального вариантом для применения в железнодорожном пути.

В качестве прототипа предлагаемому решению служит конструкция композиционной шпалы, в которой для армирования используются два сплошных деревянных бруска, расположенных симметрично относительно оси шпалы в матрице, представляющей собой смесь древесной щепы и связующего сложного состава на основе, в частности, феноло-формальдегидной смолы [3]. Помимо экологической небезопасности композиционной шпалы на таких смолах и больших энергетических затратах на их отверждение, определяющих ее высокую себестоимость, в данной конструкции шпалы применение сплошных брусков из древесины ограничивает регулирование свойств армирующих элементов и, тем самым, возможность создавать широкий спектр конструкций шпал, предназначенных для эксплуатации в условиях поездных нагрузок различной интенсивности. Кроме того, как показал опыт эксплуатации таких шпал, наличие сучков в сечении армирующих деревянных элементов может приводить к разрушению композиционной шпалы в пути вследствие потери ею несущей способности [3].

Раскрытие изобретения

Техническим результатом изобретения является регулирование прочности, физико-механических свойств шпалы и повышение ее экологичности, а также в возможности ее простой и дешевой утилизации путем многократной переработки и повторного применения шпалы.

Для достижения вышеуказанного технического результата предложена композиционная шпала, состоящая из матрицы в виде композиционного материала на основе органического связующего, армированной группой бамбуковых элементов, полости которых заполнены цементным раствором.

Согласно настоящему изобретению органическим связующим матрицы может являться продукт переработки пластиковых бытовых отходов, дисперсно-армированной органическим, например, бамбуковой щепой и/или волокнами, и/или минеральным, например, кварцевым песком, наполнителем.

Согласно настоящему изобретению группа бамбуковых элементов может представлять собой бамбуковые стержни в количестве двух или четырех штук, расположенные симметрично относительно продольной оси шпалы.

Согласно настоящему изобретению лишь частичное число полостей бамбуковых элементов может быть заполнено цементным раствором, например, только в зонах возникновения максимальных изгибающих моментов.

Согласно настоящему изобретению цементный раствор может быть получен с использованием цемента, к которому предъявляются специальные требования, например, по объемным деформациям при твердении.

Техническая характеристика предлагаемой шпалы обобщается в следующие пункты.

(1) В данных шпалах пластиковые бытовые отходы служат для создания матрицы, дисперсно-армированной, например, бамбуковой щепой/волокном, служащими наполнителем матрицы, стержни (жерди) бамбука служат в качестве армирующих элементов (арматуры), цементный раствор, например, на безусадочном цементе, частично заполняет полости бамбуковых стержней (жердей), что усиливает прочность шпалы на изгиб и сопротивление на сжатие стержней (жердей) бамбука в высоконапряженных зонах шпалы, вследствие чего улучшаются физико-механические свойства композиционной шпалы в целом.

(2) Волокна бамбука имеют многослойную конструкцию, отличную от клеточных стенок волокон древесины, и благодаря особой анатомической конструкции и волокнистой структуре физико-механические свойства бамбука и их волокон выше (по таким показателям, например, как базисная плотность, пористость, коэффициент усушки, предел прочности, модуль упругости, твердость, ударная вязкость, сцепляемость щепы/волокна с матрицей) обычной древесины.

(3) Прочность и вязкость бамбука высокие, обеспечивая его хорошую сочетаемость с полимерной матрицей, в результате чего при разрыве бамбука трещины расширяются медленно, проходя упругий этап, нелинейный этап, устойчивый расширительный этап, неустойчивый расширительный этап и другие стадии, что дает хороший запас прочности при механических повреждениях, обеспечивает не внезапное разрушение бамбука и, как следствие, композиционной шпалы [4].

(4) Предлагаемая композиционная шпала может быть подвергнута переработке и использоваться для получения новой шпалы, при этом процессы ее получения, применения и утилизации потребляют мало энергии, не сопровождаются образованием газообразных, жидких и твердых отходов, что позволяет отнести шпалы к экологически безопасной продукции и реализовать на практике принцип устойчивого развития.

(5) Предлагаемая шпала укладывается в железнодорожный путь по стандартной технологии укладки деревянных и железобетонных шпал на балласт железнодорожного пути, не требуя дополнительного оборудования и дополнительных кадров при укладке, но существенно сокращая при этом эксплуатационные расходы.

Кроме того, у данной шпалы есть следующие экономические и экологические преимущества.

(1) В мире потребность в древесине постоянно увеличивается, а запасы лесных ресурсов уменьшаются, что все больше и больше заставляет обратить внимание на бамбук в качестве заменителя традиционно применяемым породам древесины. Развитие производства предлагаемой шпалы имеет существительный смысл для обширных стран юго-восточной Азии, которые испытывают острый дефицит в древесине, но имеют богатые недоиспользуемые бамбуковые материалы.

(2) По сравнению с древесиной бамбук растет очень быстро и при рациональной рубке после разовой посадки эти участки могут длительно использоваться, что не только позволяет получать большую массу бамбука с низкой стоимостью, но и способствует сохранению почвы, улучшает экологическую среду.

(3) Искусственные волокна, например, углеродные или асбестовые небезопасны для человека и животных, а бамбук является экологически безопасным, разлагаемым и возобновляемым материалом, применение которого не окажет на окружающую среду отрицательное воздействие.

(4) По мере последовательно возрастающей добыче нефти, пластиковые отходы постоянно и быстро накапливаются, что наносит серьезный экологический ущерб природе и способствует всеобъемлющему экологическому кризису. Ввиду этого переработка и утилизация этих отходов являются весьма актуальными. В предложенной шпале пластиковые отходы применяются в качестве сырьевого материала, что превращает бытовой мусор в ценное сырье, предотвращая при этом загрязнение окружающей среды.

Краткое описание чертежей

На Фиг. 1 представлено поперечное сечение композиционной шпалы, армированной бамбуком, а именно, двумя брусками и четырьмя брусками, соответственно согласно настоящему изобретению.

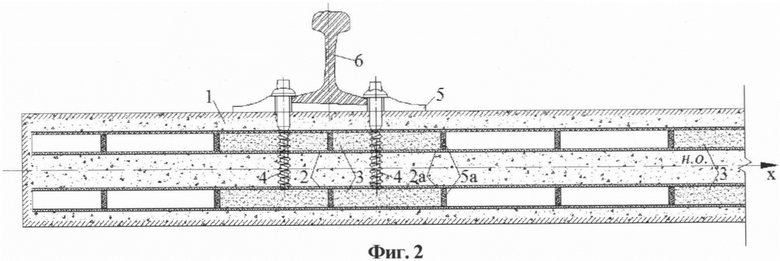

На Фиг. 2 представлено продольное сечение композиционной шпалы, армированной бамбуком (половина, симметрично) согласно настоящему изобретению.

Осуществление изобретения

На Фиг. 1 и Фиг. 2 ссылочными позициями обозначены следующие элементы: 1 - матрица в виде композиционного материала на основе полимерного связующего, армированная группой бамбуковых элементов 2; 2 - бамбуковые элементы; 2а - стенка бамбуковых элементов; 3 - затвердевший цементный раствор; 4 - шурупы, или костыли, или болты; 5 - рельсовая подкладка; 5а - междоузлия бамбуковых элементов; 6 - рельсы.

В предлагаемой конструкции композиционной шпалы в качестве армирующих элементов используются бамбуковые стержни (жерди) в количестве двух или четырех штук, расположенные симметрично относительно продольной оси шпалы и предназначенные как для повышения несущей способности шпалы, так и обеспечения стабильности ее формы в продольном направлении, нарушаемой поперечной нагрузкой на шпалу от подвижного состава, приводящей к накоплению остаточных деформаций полимерной матрицей, полости в которых для повышения несущей способности шпалы заполнены цементным раствором, например, в местах максимальных изгибающих моментов, возникающих в подрельсовых сечениях и в среднем сечении шпалы при ее эксплуатации в железнодорожном пути, а в качестве матрицы (полимерной) используется композиционный материал на основе органического связующего (пластика), например, в виде продукта переработки пластиковых бытовых отходов, дисперсно-армированной органическим, например, бамбуковой щепой и/или волокнами, и/или минеральным, например, кварцевым песком, наполнителем.

Композиционная шпала согласно настоящему изобретению изготавливается следующим образом: а) смешиваются составляющие матрицы в виде композиционного материала на основе органического связующего; б) полностью или частично заполняют полости бамбуковых элементов цементным раствором; в) используя особую экструзионную технологию комбинируют перемешанные составляющие композиционной матрицы и бамбуковые элементы с получением композиционной (пластиковой) шпалы.

Источники информации:

[1] Manalo A, Aravinthan Т, Karunasena W, et al. A review of alternative materials for replacing existing timber sleepers [J]. Composite Structures, 2010, 92(3): 603-611.

[2] YU Xue-fei, LIU Lei, YU Wen-ji. Discussion of reconsolidated bamboo (wood) replacing traditional railway sleeper material. Wood Processing Machinery, 2011, 22(6), 40-43. (На китайском). Обсуждение замены традиционных материалов шпалы консолидированном бамбуком (деревом).

[3] Кондратенко, Валерий Иванович. Оптимизация составов и технологических параметров получения изделий брускового типа методами компьютерного материаловедения. Diss. [Моск. гос.ун-т путей сообщения (МИИТ)], 2005.

[4] XIAN Xingjuan XIAN Dingguo (Institute of Mechanics; Academia Sinica)(Hong Kong Polytechnic Institute). Chin J Mater Res, 1991, 5(4): 336-341.(На китайском). «Поведение разрыва бамбука».

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭКСТРУЗИОННОГО ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ АРМИРОВАННЫХ ПОДРЕЛЬСОВЫХ ОСНОВАНИЙ | 2020 |

|

RU2738498C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ АРМИРОВАННЫХ ШПАЛ | 2020 |

|

RU2737711C1 |

| СОСТАВНАЯ КОМПОЗИЦИОННАЯ ШПАЛА | 2008 |

|

RU2389841C2 |

| УСТОЙЧИВАЯ ЖЕЛЕЗНОДОРОЖНАЯ ШПАЛА | 2007 |

|

RU2337200C1 |

| СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1997 |

|

RU2117119C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДЕРЕВЯННЫХ ОТХОДОВ | 2017 |

|

RU2670849C1 |

| РЕТОРТА ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННОЙ ШПАЛЫ | 2007 |

|

RU2351463C1 |

| КОМПОЗИТНЫЙ СЛОИСТЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2012 |

|

RU2529687C2 |

| ШПАЛА | 1997 |

|

RU2095509C1 |

| ШПАЛА НА ОСНОВЕ ЯЧЕИСТОГО КАРКАСА | 2008 |

|

RU2427679C2 |

Изобретение относится к конструкции верхнего строения железнодорожного пути, а именно к конструкции композиционных шпал. Шпала состоит из матрицы на основе органического связующего и армирована группой бамбуковых элементов. Полости бамбуковых элементов заполнены затвердевшим цементным раствором. Достигается повышение эксплуатационных свойств шпалы. 4 з.п. ф-лы, 2 ил.

1. Композиционная шпала, состоящая из матрицы в виде композиционного материала на основе органического связующего, армированная группой бамбуковых элементов, полости которых заполнены затвердевшим цементным раствором.

2. Шпала по п. 1, в которой органическим связующим матрицы является продукт переработки пластиковых бытовых отходов, дисперсно-армированная органическим, например бамбуковой щепой и/или волокнами, и/или минеральным, например кварцевым песком, наполнителем.

3. Шпала по п. 1, в которой группа бамбуковых элементов представляет собой бамбуковые стержни в количестве двух или четырех штук, расположенные симметрично относительно продольной оси шпалы.

4. Шпала по п. 1, в которой лишь частичное число полостей бамбуковых элементов заполнено цементным раствором, например, только в зонах возникновения максимальных изгибающих моментов.

5. Шпала по п. 1, в которой цементный раствор получен с использованием безусадочного цемента.

| CN 106381775 A, 08.02.2017 | |||

| ШПАЛЫ, ИЗГОТОВЛЕННЫЕ ИЗ КЕРАМИКИ, АРМИРОВАННОЙ ВОЛОКНОМ | 2013 |

|

RU2654652C2 |

| СОСТАВНАЯ КОМПОЗИЦИОННАЯ ШПАЛА ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ | 2013 |

|

RU2536569C2 |

| CN 107009457 A, 04.08.2017 | |||

| Токарный резец | 1924 |

|

SU2016A1 |

Авторы

Даты

2019-11-26—Публикация

2019-02-28—Подача