Настоящее изобретение относится к картриджам и модулям для разделения смесей текучих сред, в частности для разделения газов, к способу изготовления таких картриджей и модулей, а также к способу их применения.

Для разделения газовых, жидкостных и газожидкостных смесей, обобщенно называемых ниже смесями текучих сред, во многих областях техники используются в промышленных масштабах мембраны. Обычно мембраны используются в состоянии, в котором они собраны в модули или картриджи. Модули отличаются от картриджей тем, что они представляют собой законченное устройство для разделения текучих сред, имеющее корпус. В отличие от модулей, картриджи используются в отдельных корпусах, предпочтительно в корпусе, неподвижно установленном в системе для разделения текучих сред. Таким образом, преимущество картриджей заключается в том, что их замена сопряжена с меньшими расходами, чем замена модулей, поскольку при этом не требуется заменять дорогостоящий корпус, выдерживающий повышенные давления.

Если в области обработки биогаза обычно используются картриджи или модули малого объема, то в области очистки природного газа требуются картриджи или модули большого объема, позволяющего, например, пропускать через модуль большие объемы газа. Кроме того, в этой области применения требуются картриджи и модули, пригодные для использования при относительно высоких давлениях исходной газовой смеси, предпочтительно составляющих от 30 до 100 бар.

Например, компания ЮОП (UOP) поставляет на рынок газоразделительные (газосепарационные) системы Separex™ для очистки природного газа. Эти системы представляют собой картриджи, в которых вокруг центральной трубы для сбора пермеата намотаны плосколистовые (плоские) мембраны. Такие картриджи последовательно соединены в корпусе, неподвижно установленном в газоразделительной системе. Мембраны состоят из ацетата целлюлозы. Недостаток этой технологии компании ЮОП заключается в том, что картриджи имеют относительно небольшой срок службы и, в зависимости от условий эксплуатации, могут требовать замены по прошествии считанных месяцев. Кроме того, отдельные картриджи имеют неудовлетворительную производительность, что делает актуальной потребность в усовершенствованных системах.

Наряду с модулями на плосколистовых мембранах, которые - как отмечено выше - уже эксплуатируются в промышленном масштабе, предпринималось множество попыток производить картриджи или модули с половолоконными мембранами. В качестве примеров таких технических решений можно привести следующие публикации: US 3422008, US 3455460, US 3475331, US 4207192, US 10 4210536, US 4220489, US 4430219, US 4631128, US 4715953, US 4865736, US 4881955, US 5026479, US 5084073, US 5160042, US 5299749, US 5470469, US 5411662, US 5702601, US 5837032, US 5837033, US 5897729, US 7410580, US 7998254, US 2002/0162451, US 8747980, US 8778062, US 2003/0154856, EP 0627254 и CN 103691323. Однако так и не удалось разработать картриджи или модули на половолоконных мембранах, которые могли бы справляться при высоких давлениях с высоким объемом текучей среды и два или более из которых можно было бы соединять друг с другом в одном корпусе, что позволяло бы, например, использовать их для замены картриджей на плосколистовых мембранах, используемых в системах компании ЮОП.

Таким образом, по-прежнему существует потребность в новых картриджах или модулях для разделения смесей текучих сред, в частности для разделения газов, при помощи которых можно было бы эффективно разделять большие объемы текучих сред и которые могли бы прийти на замену картриджам, используемым в настоящее время в существующих системах, что исключило бы потребность в построении новых систем.

Соответственно, в настоящем изобретении предлагаются новые картриджи и модули для разделения смесей текучих сред, в частности для разделения газов, способ изготовления таких картриджей и модулей и способ их применения, в которых по меньшей мере частично устраняются недостатки систем, известных из уровня техники.

В частности, новые картриджи должны быть пригодны для замены обычных картриджей в существующих системах.

Еще одна цель настоящего изобретения заключается в том, чтобы новые картриджи или модули обладали перед существующими системами преимуществами в плане увеличенного ресурса в эксплуатации и/или меньших затрат на их производство и/или имели лучшую производительность и эффективность разделения, предпочтительно определяемую по объему пропускаемой за один час текучей среды и/или по чистоте получаемого продукта.

Другие достигаемые изобретением цели, которые в явном виде выше не указаны, следуют из общего контекста описания изобретения, примеров его осуществления, формулы изобретения и чертежей.

Авторами изобретения было установлено, что вышеупомянутые цели достигаются за счет размещения в картридже или модуле множества половолоконных мембран вокруг центральной трубы для сбора пермеата и выполнения картриджа или модуля таким образом, чтобы поток смеси разделяемых текучих сред поступал к полым волокнам снаружи. В этом случае основная доля легкопроникающей текучей среды, т.е. текучей среды с большей проникающей способностью, а возможно и небольшая доля труднопроникающей текучей среды, т.е. текучей среды с меньшей проникающей способностью, в смеси текучих сред проникает через половолоконные мембраны и образует пермеат, или поток пермеата, в их полых сердцевинах. За счет соответствующего исполнения картриджа по пункту 1 формулы изобретения или любому из зависимых от него пунктов пермеат далее поступает в трубу для сбора пермеата и оттуда выпускается из разделительной (сепарационной) установки. Предлагаемый в изобретении картридж выполнен таким образом, чтобы смесь разделяемых текучих сред двигалась мимо половолоконных мембран в продольном направлении картриджа, в процессе чего эта смесь, как описано выше, обогащается труднопроникающей текущей средой, образуя ретентат (ретант). Предлагаемые в изобретении картриджи по пункту 1 формулы или зависимому от него пункту выполнены таким образом, чтобы обеспечивать возможность вывода ретентата из картриджа и либо его подачи в другой картридж, либо его вывода из корпуса модуля.

При создании настоящего изобретения впервые удалось получить картриджи из половолоконных мембран, которые соединяются друг с другом посредством трубы для сбора пермеата, причем несколько таких картриджей также можно последовательно сообщить между собой в одном модуле за счет направления ретентата из одного картриджа в другой таким образом, чтобы их можно было использовать в качестве сменных картриджей в системах производства компании ЮОП.

За счет подвода смеси разделяемых текучих сред к наружной стороне половолоконных мембран также удалось создать картриджи, выдерживающие очень высокие рабочие давления. Это важно, в частности, в случае разделения газовых смесей. Кроме того, предлагаемые в изобретении картриджи имеют то преимущество, что их можно изготавливать большого объема, т.е. большой длины и большого диаметра, что позволяет удовлетворять соответствующим требованиям.

Еще одним преимуществом предлагаемых в изобретении картриджей перед массово используемыми системами можно считать то, что использование половолоконных мембран позволило уместить в том же объеме картриджа большую площадь поверхности мембран. Предлагаемые в изобретении картриджи, таким образом, могут обеспечивать лучшую производительность разделения, чем известные из уровня техники системы.

Предлагаемые в изобретении системы дополнительно имеют то преимущество, что для различных половолоконных мембран их можно изготавливать различного диаметра и/или из различных материалов, что обеспечивает гибкость их применения. Кроме того, картриджи могут различаться диаметром и геометрией, что позволяет проектировать их под различные требования, предъявляемые в существующих разделительных установках.

Другие преимущества настоящего изобретения, которые в явном виде выше не указаны, следуют из общего контекста описания изобретения, примеров его осуществления, формулы изобретения и чертежей.

Таким образом, объектами настоящего изобретения являются картриджи, охарактеризованные в пункте 1 формулы, модули, охарактеризованные в пункте 9 формулы, способ изготовления предлагаемых в изобретении картриджей, охарактеризованный в пункте 11 формулы, и способ разделения текучих сред, преимущественно газов, при помощи предлагаемых в изобретении картриджей, охарактеризованный в пункте 14 формулы. Предпочтительные варианты осуществления изобретения заявлены в зависимых пунктах формулы и подробно рассматриваются в нижеследующем описании.

Далее следует подробное описание настоящего изобретения. При этом сначала даются определения некоторых важных терминов.

Частное (отношение) проницаемостей разделяемых текучих сред, в частности отдельных газов, определяет селективность мембраны в отношении разделения двух текучих сред и таким образом показывает, насколько эффективно мембрана способна разделять смесь текучих сред в отношении этих двух ее компонентов.

Термин "пермеат" относится ко всему потоку, образующемуся на стороне низкого давления мембраны, мембранных модулей или процесса мембранного разделения.

Под средой-пермеатом или газом-пермеатом понимается(-ются) компонент(-ы), содержание которого(-ых) повышается мембраной, мембранным модулем или в процессе мембранного разделения в потоке пермеата по сравнению с соответствующим входным потоком.

Под ретентатом понимается весь поток, образующийся на стороне высокого давления мембраны, мембранных модулей или процесса мембранного разделения и не проходящий через мембрану.

Под средой-ретентатом или газом-ретентатом понимается(-ются) компонент(-ы), содержание которого(-ых) повышается мембраной, мембранным модулем или в процессе мембранного разделения в потоке ретентата по сравнению с соответствующим исходным потоком.

Под смесью разделяемых текучих сред, в частности разделяемых газов, понимается смесь текучих сред, предпочтительно газовая смесь, содержащая по меньшей мере две текучие среды, предпочтительно два газа, или поток этой смеси текучих сред, предпочтительно смеси газов, которые подлежат разделению посредством предлагаемых в изобретении способа или устройства.

Ниже сущность изобретения рассматривается на примере предпочтительных вариантов осуществления предлагаемого способа, а также предпочтительных и особенно подходящих конструкций, а также поясняется чертежами, относящееся к которым описание лишь иллюстрирует возможности осуществления изобретения; т.е. возможности реализации изобретения не ограничиваются рассматриваемыми примерами его осуществления и применения или конкретными комбинациями признаков, содержащихся в отдельных примерах осуществления изобретения.

Краткое описание чертежей

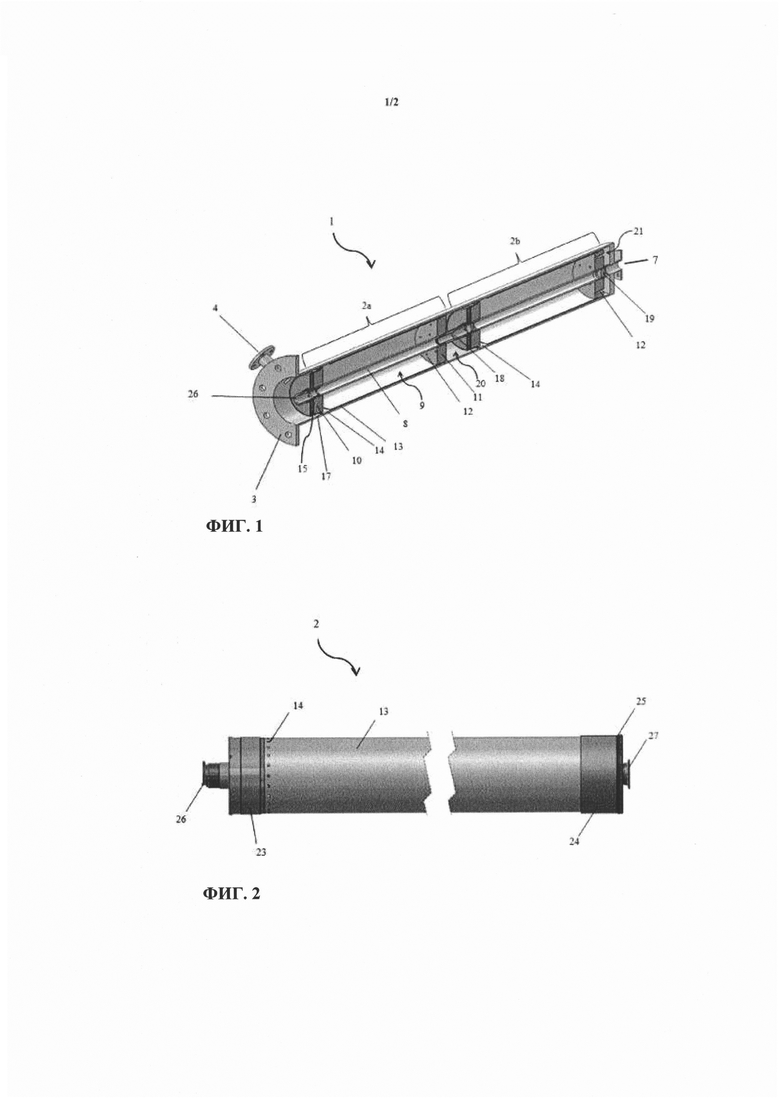

На фиг. 1 в качестве примера показан в продольном разрезе предлагаемый в изобретении модуль для разделения текучих сред, в который вставлено два предлагаемых в изобретении картриджа.

На фиг. 2 показан вид сбоку предлагаемого в изобретении картриджа.

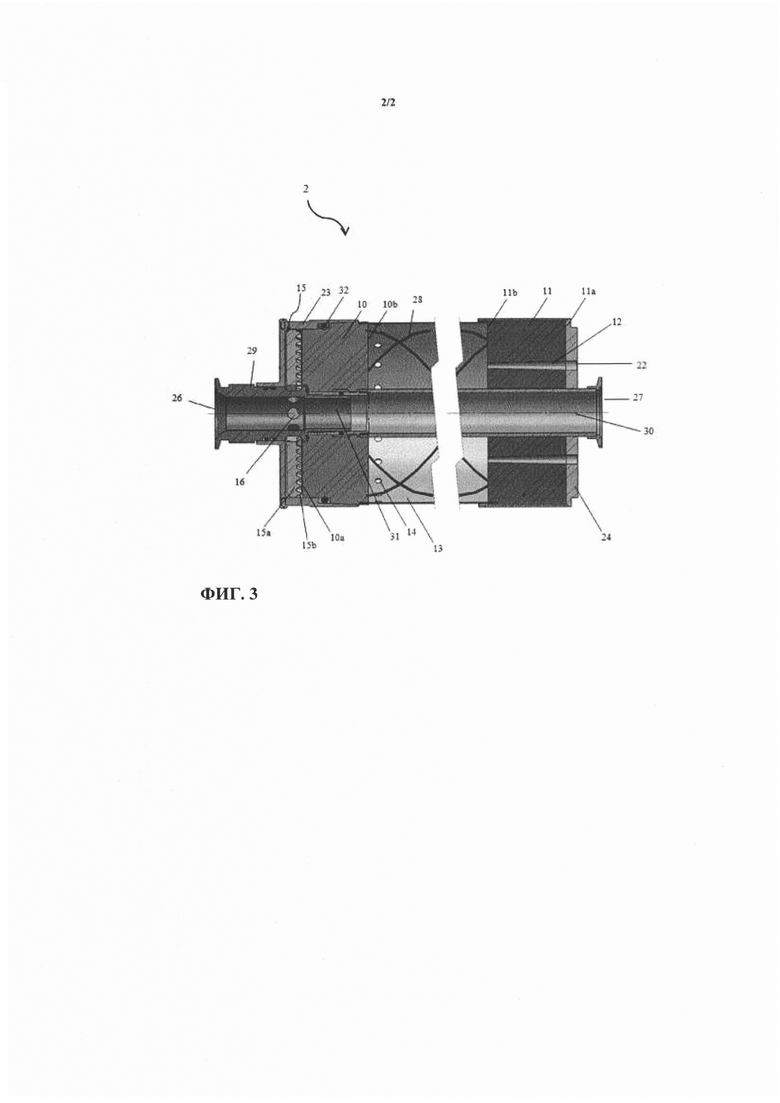

На фиг. 3 показан продольный разрез предлагаемого в изобретении картриджа.

Отдельные признаки, указанные в описании и/или представленные на чертежах при рассмотрении конкретных примеров осуществления изобретения, не ограничиваются этими примерами или комбинацией с другими признаками этих примеров осуществления изобретения, а могут сочетаться, где это технически возможно, с любыми другими вариантами осуществления изобретения, даже если такие варианты в данном описании отдельно не обсуждаются.

На чертежах одинаковыми номерами позиций обозначены компоненты, являющиеся одинаковыми или аналогичными, или компоненты, функционирующие одинаково или аналогично. На чертежах также отражены признаки, не обозначенные номерами позиций, независимо от того, рассматриваются ли эти признаки в описании. С другой стороны, признаки, включенные в описание, но не видимые или не отображенные на чертежах, также должны быть понятны специалисту.

На фиг. 1-3 показан предпочтительный вариант выполнения предлагаемого в изобретении устройства. На фиг. 1 показан продольный разрез предлагаемого в изобретении модуля (1) для разделения текучих сред, также называемого разделительным, или сепарационным, модулем. На фиг. 2 показан вид сбоку предлагаемого в изобретении картриджа (2), а на фиг. 3 - продольный разрез предлагаемого в изобретении картриджа (2).

Как показано на фиг. 1, предлагаемый в изобретении разделительный модуль (1) содержит корпус (3), в котором расположено, например, два предлагаемых в изобретении картриджа (2а) и (2b). Смесь разделяемых текучих сред проходит в модуль (4) через его вход для текучей среды и оказывается во внутреннем пространстве корпуса (3). Затем смесь текучих сред направляется через промежуток (17) между передней торцевой крышкой (23) первого картриджа (2а) и внутренней стенкой корпуса (3) модуля к отверстию (14) в картридже (2а) для входа в него текучей среды. Картридж (2а) состоит из трубы (8) для сбора пермеата, которая расположена на продольной оси и вокруг которой расположен пучок (28) половолоконных мембран (см. фиг. 3; на фиг. 1 половолоконные мембраны не показаны для наглядности). Полые волокна имеют передние концы и задние концы. Передние концы полых волокон заделаны в первую трубную решетку (10) таким образом, что сердцевины полых волокон открыты, что означает возможность выхода пермеата из полых волокон у наружной торцевой поверхности (10а) первой трубной решетки (см. фиг. 3). Задние концы полых волокон заделаны во вторую трубную решетку (11) таким образом, что сердцевины полых волокон закрыты, что означает невозможность выхода пермеата из полых волокон с этой стороны (см. фиг. 3). Компоновка, состоящая из трубы (8) для сбора пермеата и пучка (28) половолоконных мембран, между первой трубной решеткой (10) и второй трубной решеткой (11) полностью окружена непроницаемым барьером (13), не считая отверстия (14) для входа текучей среды (см. фиг. 1 и 2). Таким образом, через отверстие (14) для входа текучей среды смесь разделяемых текучих сред нагнетается в пространство между трубой (8) для сбора пермеата и непроницаемым барьером (13). В этом пространстве она входит в контакт с наружными оболочками половолоконных мембран.

Под действием разности давлений между пространством (9) (область высокого давления) и сердцевинами половолоконных мембран (область низкого давления), относительно большая доля легкопроникающей текучей среды в смеси разделяемых текучих сред, возможно вместе с меньшей долей труднопроникающей текучей среды, проникает через половолоконные мембраны и образует в их сердцевинах пермеат. Таким образом, пермеат обогащается, по сравнению со смесью разделяемых текучих сред, легкопроникающей текучей средой. Затем пермеат направляется через сердцевины половолоконных мембран, через первую трубную решетку (10) в полость (15), образованную в передней торцевой крышке, т.е. между внутренней поверхностью передней торцевой крышки (23) и наружной торцевой поверхностью (10а) первой трубной решетки. Полость (15) передней торцевой крышки дополнительно сообщается с трубой (8) для сбора пермеата, что означает возможность прохода пермеата из полости (15) передней торцевой крышки через отверстия (16) во внутреннее пространство трубы (8) для сбора пермеата (см. фиг. 3). Далее пермеат из первого картриджа вместе с пермеатом из других картриджей, расположенных в этом же корпусе (3) модуля, выпускается из модуля через предусмотренный в модуле (6) выход для пермеата (на чертежах не показан).

В полости (15) передней торцевой крышки предпочтительно расположен по меньшей мере один опорный элемент (15а). При помощи опорного элемента (15а) можно оптимизировать распределение газа-пермеата в направлении отверстий (16) трубы (8) для сбора пермеата. При соответствующем конструктивном исполнении опорный элемент (15а) также может способствовать повышению механической прочности картриджа, в частности при высоких давлениях подачи смеси разделяемых текучих сред. Кроме того, использование подходящего опорного элемента (15а) дополнительно регулирует перепад давления, обусловленный распространением сред-пермеатов из сердцевин половолоконных мембран в полость (15) передней торцевой крышки. Для направления движения пермеата из сердцевин половолоконных мембран в направлении отверстий (16) опорный элемент (15а) в простейшем случае может быть выполнен так, чтобы заполнять собой значительную часть полости (15) передней торцевой крышки с образованием между стороной опорного элемента (15а), обращенной к первой трубной решетке (10), и самой первой трубной решеткой (10) промежутка, через который направляется движение газа-пермеата. Предпочтительным же является выполнение опорного элемента (15а) из пористого материала и/или с внутренними и/или внешними каналами, причем в этом случае поры или каналы предпочтительно выполняют таким образом, чтобы направлять газ-пермеат в нужном направлении. Для оказания особенно благоприятного влияния на распределение газа-пермеата в направлении отверстий (16) опорный элемент (15а) более предпочтительно имеет внешнюю форму, подходящую для направления пермеата от выходных отверстий половолоконных мембран к отверстиям (16). На фиг. 3 показан иллюстративный вариант такого исполнения. В полость (15) передней торцевой крышки на фиг. 3 помещен опорный элемент (15а). Опорный элемент (15а) имеет на стороне, обращенной к первой трубной решетке (10), профиль (15b), или, в частности, каналы (15b), через которые пермеат из сердцевин половолоконных мембран направляется к отверстию (16). Также предпочтительно, чтобы между опорным элементом (15а), имеющим или не имеющим профиль (15b), и первой трубной решеткой (10) был установлен фильтрующий элемент (на фиг. 3 не показан), например, тканый или нетканый материал либо пластина из спеченного металла, который дополнительно способствует направлению пермеата к отверстию (16). Для специалиста понятна возможность применения аналогичных конструктивных решений, например, выполнения опорного элемента (15) не как отдельной детали, а как части, жестко встроенной в переднюю торцевую крышку (23), с обеспечением той же функциональности.

Опорный элемент (15а) предпочтительно выполнен из коррозионностойких материалов, более предпочтительно - из нержавеющей стали. Наиболее предпочтительно, чтобы опорный элемент (15а) был выполнен из того же материала, что и торцевая крышка (23). Также более предпочтительно, чтобы опорный элемент (15а), как указано выше, был неотъемлемой частью расположенной со стороны выхода пермеата торцевой крышки (23).

Что касается фильтрующих элементов, особенно предпочтительным является их выполнение из коррозионностойких материалов, таких как нержавеющая сталь, или же из бронзы, латуни или алюминия.

В наиболее предпочтительном исполнении фильтрующий элемент имеет поры или каналы, диаметр которых по меньшей мере в 5…10 раз меньше внутреннего диаметра половолоконных мембран, что обеспечивает свободное и беспрепятственное движение потока пермеата.

В результате вышеупомянутого проникновения легкопроникающей текучей среды в сердцевины половолоконных мембран в пространстве (9) происходит обогащение смеси труднопроникающей текучей средой. При этом из смеси разделяемых текучих сред образуется ретентат, который, перемещаясь в пространстве (9), направляется ко второй трубной решетке (11) и в это время еще более обогащается труднопроникающей текучей средой. Вторая трубная решетка (11) окружена второй, задней торцевой крышкой (24) (см. фиг. 2 и 3, на фиг. 1 не показана). Предлагаемый в изобретении картридж в области между отверстиями (14) для входа текучей среды и отверстиями (12) для выхода ретентата по меньшей мере в одном месте герметично соединен с внутренней стенкой корпуса (3) модуля, чтобы отделять смесь разделяемых текучих сред (исходный поток) от выходящего из картриджа потока ретентата. Такое герметичное соединение может быть реализовано, например, посредством уплотнения, расположенного между внутренней стенкой корпуса (3) модуля и непроницаемым барьером (13), или между внутренней стенкой корпуса (3) модуля и задней торцевой крышкой (24), или между внутренней стенкой корпуса (3) модуля и второй трубной решеткой (11). Предпочтительно, чтобы посредством такого уплотнения (25) с внутренней стенкой корпуса (3) модуля была соединена задняя торцевая крышка (24). Это уплотнение, как упоминалось выше, препятствует смешиванию смеси разделяемых текучих сред с ретентатом из первого картриджа (2а). Это связано с тем, что ретентат через выходы (12) и (22) для ретентата (см. фиг. 1 и 3), имеющиеся во второй трубной решетке (11) и в задней торцевой крышке (24), выходит из первого картриджа (2а) и поступает в промежуточное пространство (20) корпуса (3), находящееся между одним картриджем (2а) и другим картриджем (2b).

Ретентат из первого картриджа (2а) еще сильнее концентрируется во втором картридже (2b), который по конструкции и принципу действия аналогичен первому картриджу (2а), т.е. ретентат из первого картриджа представляет собой смесь текучих сред, разделяемых во втором картридже.

Труба (8) для сбора пермеата, входящая в состав второго картриджа (2b), соединена с трубой (8) для сбора пермеата, входящей в состав первого картриджа, в месте соединения (18) с образованием общей трубы для сбора пермеата, проходящей от переднего конца (26) трубы для сбора пермеата, входящей в состав картриджа (2а), до заднего конца (27) трубы для сбора пермеата, входящей в состав картриджа (2b). На конце трубы (8) для сбора пермеата имеется не пропускающий текучую среду барьер (19), который предпочтительно расположен в области второй трубной решетки (11) крайнего сзади картриджа в цепи картриджей и может быть выполнен из любого герметичного, в частности газонепроницаемого, и достаточно стойкого к давлению материала. Под достаточной стойкостью к давлению понимается то, что не пропускающий пермеат барьер (19) должен выдерживать разность давлений между давлением пермеата в трубе (8) для сбора пермеата и давлением ретентата в концевой полости (21). Кроме того, не пропускающий пермеат барьер должен быть способен выдерживать соответствующие рабочие температуры. Поэтому не пропускающий пермеат барьер (19) предпочтительно выполнен из металла или пластмассы и предпочтительно прикреплен к трубе (8) для сбора пермеата посредством резьбового соединения, или фланца, или кольцевых зубцов, или клеевого соединения. Специалисту известны соответствующие технические решения. Из общей, т.е. собранной трубы (8) для сбора пермеата отводятся совместно потоки пермеата, получаемые из двух картриджей.

Соединение (18) между трубами для сбора пермеата, входящими в состав соответствующих картриджей, может быть реализовано различными средствами. Например, передний конец (26) одной трубы для сбора пермеата и задний конец (27) другой трубы для сбора пермеата могут быть выполнены с возможностью их соединения при помощи средств фланцевого соединения, или штекерного соединения, или резьбового соединения. Специалисту известны и другие варианты такого соединения, например, системы с использованием кольцевых зубцов.

Аналогично картриджу (2а), картридж (2b) имеет на своем заднем конце вторую трубную решетку (11), а также предпочтительно имеет заднюю торцевую крышку (24). Через отверстия (12) для выхода ретентата, имеющиеся во второй трубной решетке (11), ретентат попадает из второго картриджа (2b) в концевую полость (21) корпуса (3) модуля. Эта концевая полость (21) образована наружной торцевой поверхностью второй трубной решетки (11) или задней торцевой крышки (24) второго картриджа (2b), с одной стороны, и внутренней стенкой корпуса (3) модуля за вторым картриджем, с другой стороны. Поскольку второй картридж (2b) между своими отверстиями (14) для входа текучей среды и отверстиями (12) для выхода ретентата также герметично соединен с внутренней стенкой корпуса (3) модуля уплотнением, расположенным под прямым углом к продольной оси картриджа (на фиг. 1 не показано), а также поскольку труба (8) для сбора пермеата имеет не пропускающий пермеат барьер (19), в концевую полость (21) попадает только ретентат, полученный после нескольких ступеней разделения, причем этот ретентат выпускается из корпуса (3) модуля через выход (7) для ретентата.

Таким образом, особенность предлагаемого в изобретении модуля, показанного на фиг. 1, состоит в том, что исходная смесь разделяемых текучих сред разделяется на двух следующих друг за другом ступенях разделения: сначала в первом картридже (2а), а затем во втором картридже (2b). Все потоки пермеата собираются и направляются по трубе для сбора пермеата к выходу (6) для пермеата, имеющемуся в передней крышке (5) корпуса модуля (крышка (5) и выход (6) для пермеата на фиг. 1 не показаны), через который (выход) они выпускаются из модуля (1). Передняя крышка (5) устанавливается на корпус (3) модуля после заполнения модуля картриджами и привинчивается к корпусу посредством резьбовых отверстий, которые видны на фиг. 1. Для выпуска ретентата также необходим только один выход (7), имеющийся в корпусе (3) модуля. Поскольку все картриджи предпочтительно имеют одинаковую конструкцию, цепь картриджей, учитывая достаточно большую длину корпуса (3) модуля, можно наращивать по желанию, вставляя между картриджем (2а) и картриджем (2b) дополнительные предлагаемые в изобретении картриджи. Еще одно преимущество предлагаемой в изобретении системы заключается в том, что корпус (3) модуля может постоянно оставаться в составе разделительной системы, а заменять нужно только выработавшие ресурс картриджи. Замена картриджей, в свою очередь, осуществляется очень просто и быстро, поскольку из корпуса можно извлечь цепь картриджей целиком. Таким образом, в случае крупных систем, включающих несколько сотен или тысяч корпусов модулей, время простоя очень мало, а затраты на техническое обслуживание сводятся к минимуму.

Как упоминалось выше, предлагаемые в изобретении картриджи содержат трубу (8) для сбора пермеата. Эта труба для сбора пермеата должна выполняться непроницаемой для смеси разделяемых текучих сред в пространстве между первой трубной решеткой (10) и второй трубной решеткой (11) конкретного картриджа. Иначе, как указано выше, находящаяся в пространстве (9) смесь разделяемых текучих сред снова смешивалась бы с пермеатом, находящимся в трубе (8) для сбора пермеата. Труба (8) для сбора пермеата предпочтительно выполнена из материала, обеспечивающего ее механическую прочность и обладающего коррозионной стойкостью в условиях эксплуатации картриджа, т.е. при рабочем давлении и рабочей температуре. Труба для сбора пермеата предпочтительно изготавливается из металла или пластмассы. Особое предпочтение отдается стали, алюминию или пластмассе, и особенно нержавеющей стали.

В той же области, где расположена полость (15) передней торцевой крышки, труба (8) для сбора пермеата должна сообщаться с этой полостью (15), чтобы в этом месте в трубу (8) для сбора пермеата мог поступать пермеат. Предпочтительно, чтобы в этой области труба (8) для сбора пермеата имела отверстия (16) (см. фиг. 3). Особых ограничений в отношении размера, формы и числа этих отверстий не имеется, при условии, что общее проходное сечение достаточно для беспрепятственного прохода текучей среды.

Вокруг трубы (8) для сбора пермеата расположено множество половолоконных мембран с образованием пучка (28) полых волокон (см. фиг. 3). Существуют различные варианты размещения полых волокон. Полые волокна могут быть уложены, например, параллельно продольной оси трубы (8) для сбора пермеата, но также они могут быть намотаны вокруг трубы (8) для сбора пермеата. Что касается намотки, здесь также существуют различные варианты. В предпочтительном варианте вокруг трубы (8) для сбора пермеата наматывают отдельные полые волокна или одновременно группы полых волокон. В более предпочтительном варианте полые волокна наматывают вокруг трубы для сбора пермеата по спирали, а наиболее предпочтительно - по спирали с перекрещиванием соседних слоев обмотки, когда винтовые линии последующего слоя перекрещиваются с винтовыми линиями предыдущего слоя, что означает спиральную намотку одного слоя по направлению от первой трубной решетки (10) ко второй трубной решетке (11), затем спиральную намотку следующего слоя по направлению от второй трубной решетки (11) к первой трубной решетке (10) и так далее с чередованием направлений намотки слоев. Преимущество указанных предпочтительных и особенно предпочтительных методов намотки заключается в однородности упаковки мембран в пучке (28), чем достигается более однородное распределение потока по сравнению с укладкой мембран параллельно трубе для сбора пермеата.

Пучок половолоконных мембран предпочтительно имеет по существу круглое поперечное сечение, более предпочтительно имеющее диаметр от 150 до 200 мм, еще предпочтительнее - от 170 до 195 мм и наиболее предпочтительно -от 180 до 190 мм.

Для изготовления пучка (28) мембран могут использоваться половолоконные мембраны, производимые из различных материалов, предпочтительно полиэфирсульфона, полисульфона, полиэфиримида, полиарамида, полиимида или поликарбоната, оксидов полифенилена, ацетата целлюлозы, полиарилэфиркетона или полиэфирэфиркетона. Выбор конкретных половолоконных мембран зависит от задачи по разделению конкретных сред. Предлагаемые в изобретении картриджи и модули могут использоваться для разделения как жидкостей и газов, так и смесей жидкостей и газов.

Преимущественная область использования - для разделения газов. В соответствии с задачей по разделению конкретных сред доступны различные серийно выпускаемые мембраны.

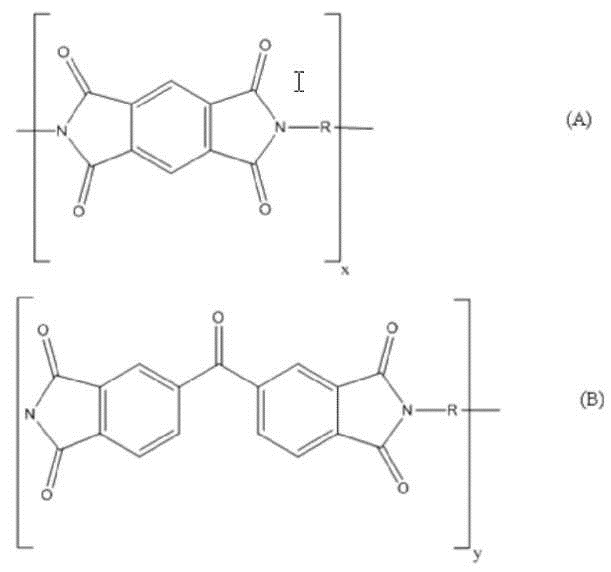

Для разделения газов особое предпочтение отдается половолоконным мембранам, изготавливаемым из полиимидов, поскольку они могут использоваться при высоких температурах, а также обладают очень хорошей селективностью и проницаемостью (проникаемостью). Особое предпочтение отдается полиимидам, получаемым путем химического взаимодействия по меньшей мере одного диангидрида, выбранного из группы, включающей 10 диангидрид 3,4,3',4'-бензофенонтетракарбоновой кислоты, диангидрид 1,2,4,5-бензолтетракарбоновой кислоты, диангидрид 3,4,3',4'-бифенилтетракарбоновой кислоты, оксидифталевый диангидрид, сульфонилдифталевый диангидрид и 1,1,1,3,3,3-гексафтор-2,2-пропилидендифталевый диангидрид,

и

по меньшей мере одного диизоцианата, выбранного из группы, включающей толуол-2,4-диизоцианат, толуол-2,6-диизоцианат, 4,4'-метилендифенилдиизоцианат, 2,4,6-триметил-1,3-фенилендиизоцианат и 2,3,5,6-тетраметил-1,4-фенилендиизоцианат.

Эти предпочтительные полиимиды имеют высокую стойкость к пластификации. Наибольшее предпочтение отдается полиимидам, содержащим:

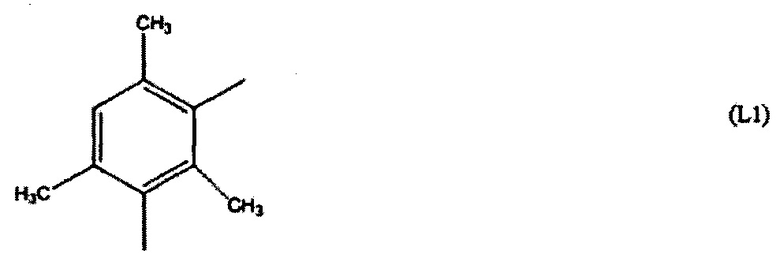

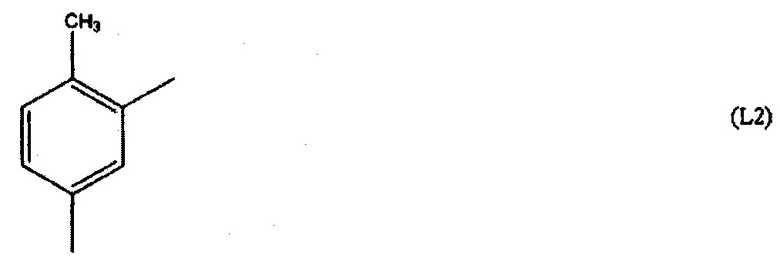

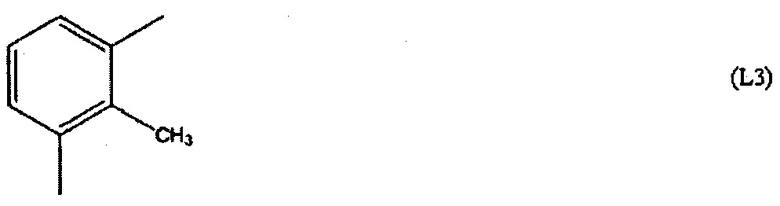

где 0≤х≤0,5, 1≥у≥0,5, a R соответствует одному или нескольким, одинаковым или разным остаткам R, выбранным из группы, включающей остатки L1, L2, L3 и L4.

Наиболее предпочтительны полимеры, у которых х равен 0, у равен 1, a R на 64 мол. % состоит из L2, на 16 мол. % - из L3 и на 20 мол. % - из L4. Такой полимер выпускается компанией Evonik Fibres GmbH под обозначением Р84 или Р84 тип 70 и зарегистрирован под номером CAS: 9046-51-9. Еще у одного предпочтительного полимера х равен 0,4, у равен 0,6, a R на 80 мол. % состоит из L2 и на 20 мол. % - из L3. Такой полимер выпускается компанией Evonik Fibres GmbH под обозначением Р84НТ или Р84 НТ 325 и зарегистрирован под номером С AS: 134119-41-8.

Половолоконные мембраны, используемые при осуществлении изобретения, предпочтительно имеют диаметр от 150 до 500 мкм и длину от 150 до 300 см.

Пучок (28) мембран между первой трубной решеткой (10) и второй трубной решеткой (11) окружен снаружи непроницаемым барьером (13) (см. фиг. 2). Этот барьер (13) предпочтительно состоит из пленки, или рукава, или трубы, или ленты, или пропитанной эпоксидной смолой стеклоткани. Особое предпочтение отдается материалам, плотно облегающим пучок мембран, в частности способным к усадке материалам, например полиолефинам, ПВХ или полиимидам. Это сводит к минимуму объем полостей между непроницаемым барьером (13) и наружной поверхностью пучка (28) мембран. Это, в свою очередь, позволяет предотвратить или, по крайней мере, минимизировать движение смеси разделяемых текучих сред в обход пучка (28) мембран в ретентат без разделения этой смеси на мембранах.

По технологическим причинам перед закреплением непроницаемого барьера (13) может быть целесообразным заключать пучок волокон в подходящую среду, например, в трубку из плетеной нейлоновой сетки, чтобы упростить наложение непроницаемого барьера (13) и сохранять требуемую форму пучка мембран.

В непроницаемом барьере (13) имеются отверстия (14) для входа текучей среды, или непроницаемый барьер (13) перекрывает не все расстояние между первой трубной решеткой (10) и второй трубной решеткой (11), в результате чего образуется щель, которая служит отверстием для входа текучей среды. Отверстия (14) для входа текучей среды расположены на участке непроницаемого барьера, соответствующем первой трети, предпочтительно -первой четверти, измеряемого вдоль продольной оси картриджа расстояния между первой трубной решеткой (10) и второй трубной решеткой (11), более предпочтительно - на измеряемом вдоль продольной оси картриджа расстоянии от 0 до 10 см от внутренней торцевой поверхности (10b) первой трубной решетки (10), наиболее предпочтительно - на измеряемом вдоль продольной оси картриджа расстоянии от 2 до 4 см от внутренней торцевой поверхности (10b) первой трубной решетки (10). Это позволяет исключить мертвые объемы и по максимуму использовать рабочую поверхность мембран.

Эффект такого расположения отверстий (14) для входа текучей среды, а также расположения выходов (12) для ретентата вблизи второй трубной решетки (11) или внутри нее заключается в том, что смесь разделяемых текучих сред движется в пространстве (9) вдоль продольной оси картриджа мимо наружных стенок половолоконных мембран, в процессе чего ретентат обогащается труднопроникающей текучей средой. В этой связи важная роль непроницаемого барьера (13) состоит в том, чтобы предотвращать обратное смешивание обогащенного ретентата со свежей смесью разделяемых текучих сред.

Отверстия (14) для входа текучей среды могут быть выполнены, например, в виде сквозных отверстий или каналов. В качестве альтернативы, непроницаемый барьер может быть образован не по всей длине участка между первой трубной решеткой (10) и второй трубной решеткой (11). В последнем случае часть наружной поверхности пучка (28) полых волокон не окружена непроницаемым барьером (13) по всей своей окружности. В результате для входа текучей среды создается не "отверстие" (14), а щель или зазор (14), окружающая(-ий) весь пучок. Эта щель, разумеется, должна находиться на указанном выше участке между первой трубной решеткой (10) и второй трубной решеткой (11).

Особые ограничения в отношении числа, формы и размера отверстий и щелей (14) для входа текучей среды отсутствуют. Однако такие отверстия (14) должны быть достаточно большими, чтобы гарантировать достаточный приток текучей среды в картридж, но и не слишком большими, чтобы исключить вышеупомянутое обратное смешивание обогащенного ретентата со смесью разделяемых текучих сред.

Для обеспечения хорошего сцепления непроницаемого барьера (13) с картриджем может быть целесообразным заделывать материал, из которого выполнен барьер (13), в первую трубную решетку (10) и/или вторую трубную решетку (11). В качестве альтернативы этому приему или в дополнение к нему, указанный материал также можно закреплять на картридже (2) при помощи внешних фиксирующих средств, например, проволоки или зажимов, или при помощи сварного соединения, или клеевого соединения или за счет усадки. Также могут использоваться комбинации вышеупомянутых средств, как и альтернативные технические решения, известные специалисту.

Полые волокна, как указано выше, на своих передних концах заделаны в первую трубную решетку (10). Трубная решетка (10) может изготавливаться традиционными методами, известными специалистам, и предпочтительно состоит из смесей на основе эпоксидных смол. Полые волокна заделаны в первую трубную решетку (10) таким образом, что их сердцевины открыты, что означает возможность выхода пермеата из сердцевин полых волокон и поступления пермеата в полость (15) передней торцевой крышки.

Первая трубная решетка (10) может изготавливаться различными методами, например, заливкой в неподвижном состоянии или заливкой с центрифугированием. В случае заливки с центрифугированием первую трубную решетку (10) создают за счет литья смол в центрифуге. Жидкую смолу вводят в литьевые формы, расположенные на обоих концах пучка мембран. Эффект центрифугирования заключается в том, что смола удерживается на конце пучка волокон; кроме того, трубная решетка получается очень однородной и высококачественной. Однако при этом, как правило, не удается избежать подсасывания некоторой части жидкой смолы под действием капиллярных сил в сердцевины половолоконных мембран, которые в результате забиваются. Эту проблему предпочтительно решают, закупоривая волокна высокотемпературным воском перед заливкой смолы. Предпочтительно, чтобы такой воск не плавился до достижения температуры около 160°С, что позволяет ему оставаться твердым в процессе реакции компонентов эпоксидной системы. Для того, чтобы после образования первой трубной решетки (10) снова открыть сердцевины полых волокон, отрезают часть отвержденной первой трубной решетки (10).

При использовании этой методики для изготовления первой трубной решетки (10) предлагаемых в изобретении картриджей (1) один вариант заключается в выполнении трубы (8) для сбора пермеата в виде по меньшей мере двух отдельных отрезков (29) и (30) (см. фиг. 3); в противном случае при отрезании "закупоренной" части первой трубной решетки (10) пришлось бы перерезать трубу (8) для сбора пермеата либо для обрезания первой трубной решетки (10) пришлось бы использовать сложный метод резки, исключающий совместное с трубной решеткой разрезание трубы (8) для сбора пермеата. Поэтому труба (8) для сбора пермеата, входящая в состав предлагаемого в изобретении картриджа (1), предпочтительно состоит по меньшей мере из двух отрезков (29) и (30), первый (29) из которых проходит от переднего конца (26) трубы (8) для сбора пермеата по меньшей мере в первую трубную решетку (10) и соединяется там со вторым отрезком (30) трубы для сбора пермеата. Место соединения (31) отрезков трубы может быть выполнено в виде штекерного соединения, или резьбового соединения или байонетного замка, или клеевого соединения, либо может быть выполнено любым иным образом.

Задний отрезок (30) проходит от места соединения (31) отрезков трубы до заднего конца (27) трубы для сбора пермеата и может быть выполнен как непрерывный отрезок или же, в свою очередь, может быть разделен на несколько отрезков.

Если входящая в состав картриджа труба (8) для сбора пермеата разделена на два или более отрезков, первый, передний, отрезок (29) предпочтительно имеет отверстия (16), подробно описанные выше, через которые пермеат может проходить во внутреннее пространство трубы (8) для сбора пермеата в области полости (15) передней торцевой крышки. В этом случае передний отрезок (29) трубы для сбора пермеата также может называться наконечником (адаптером) для вывода пермеата.

Передняя торцевая крышка (23) предлагаемого в изобретении картриджа предпочтительно состоит из высококачественной пластмассы, например, из ПА (6, 6.6, 12 и т.д.), ПЭЭК, полифениленсульфида (ПФС), смеси полифениленового эфира и полистирола (ПФЭ/ПС), или из металла, предпочтительно из нержавеющей стали, и предпочтительно надевается на первую трубную решетку (10) после отверждения последней и открытия отверстий в сердцевинах полых волокон. Передняя торцевая крышка (23) предпочтительно удерживается на первой трубной решетке (10) наконечником (29) для вывода пермеата. Передняя торцевая крышка (23) выполнена таким образом, чтобы после ее установки на первой трубной решетке (10) между внутренней стенкой передней торцевой крышки и обращенной к ней наружной торцевой поверхностью (10а) первой трубной решетки (10) образовалась полость (15) (см. фиг. 3). Переднюю торцевую крышку (23) можно неподвижно закреплять на отрезке (29) трубы (8) для сбора пермеата за счет адгезии (в частности, при помощи клеевого, сварного или паяного соединения) таким образом, что при установке передней торцевой крышки (23) одновременно вводят в картридж (1) отрезок (29) трубы для сбора пермеата. Предпочтительно же, чтобы передняя торцевая крышка (23) имела по центру своей торцевой поверхности выемку, через которую направляют передний конец (26) трубы для сбора пермеата, если труба (8) для сбора пермеата выполнена цельной, или, если труба (8) для сбора пермеата разделена на отрезки, в картридж может быть введен отрезок (29) трубы для сбора пермеата.

На заднем конце пучка (28) мембран имеется вторая трубная решетка (11). С этой стороны пермеат не должен выходить из сердцевин полых волокон. Поэтому полые волокна здесь заделаны в заливочную смолу таким образом, что на заднем конце пучка полых волокон сердцевины всех полых волокон закупорены.

Со стороны второй трубной решетки (11) из картриджа может выходить ретентат. Поэтому во второй трубной решетке (11) предпочтительно предусмотрены встроенные в нее отверстия (12) для выхода ретентата, через которые может выходить ретентат. Эти отверстия или каналы (12) предпочтительно создают за счет соответствующего выполнения литьевых форм, используемых при образовании второй трубной решетки (11). В качестве альтернативы встраиванию выходов (12) для ретентата во вторую трубную решетку (11), можно также образовывать выходы (12) для ретентата, например, соответствующие выходные отверстия, в непроницаемом барьере на его участке, соответствующем последней четверти расстояния между первой трубной решеткой (10) и второй трубной решеткой (11), предпочтительно очень близко к внутренней торцевой поверхности (11b) второй трубной решетки (11) (на фиг. 1-2 не показана). Также возможны комбинации указанных конструктивных мероприятий. Предпочтение отдается отверстиям (12) для выхода ретентата, встроенным во вторую трубную решетку (11).

В любом случае важно, чтобы картридж (2) между отверстиями (14) для входа в него текучей среды и отверстиями (12) для выхода из него ретентата был герметично соединен с внутренней стенкой корпуса (3) модуля, например, посредством уплотнения, установленного в этой области.

Заднюю торцевую крышку (24) предпочтительно устанавливают на второй трубной решетке (11), или эта торцевая крышка (24) используется в качестве литьевой формы для получения второй трубной решетки (11) и остается в картридже. В принципе же картриджи (2) могут изготавливаться и без задней торцевой крышки (24). В этом случае между наружной поверхностью второй трубной решетки (11) и/или непроницаемым барьером (13) и внутренней поверхностью корпуса (3) модуля необходимо будет установить уплотнение.

В варианте выполнения с задней торцевой крышкой (11) картридж в целом более прочен, и поэтому этот вариант предпочтителен. Задняя торцевая крышка (11) может быть выполнена из тех же материалов, что и передняя торцевая крышка. Из стоимостных соображений ее предпочтительно изготавливать из высококачественной пластмассы, такой как ПА (6, 6.6 или 12), полифениленсульфид (ПФС) или ПЭЭК. Поскольку вторую трубную решетку (11) не нужно обрезать для открытия сердцевин полых волокон, может быть целесообразным использовать заднюю торцевую крышку (24) непосредственно в качестве литьевой формы для получения второй трубной решетки (11). Задняя торцевая крышка (24), как показано на фиг. 3, должна иметь выходы (22) для ретентата, совмещенные с выходами (12) для ретентата во второй трубной решетке. Специалист без труда подберет соответствующие технические решения.

Как и передняя торцевая крышка (23), задняя торцевая крышка (24) либо неподвижно прикреплена за счет адгезии (в частности, при помощи клеевого, сварного или паяного соединения) к трубе (8) для сбора пермеата или к ее отрезку (30), либо имеет в своей торцевой поверхности отверстие, через которое может быть введена труба (8) для сбора пермеата или отрезок (30) трубы для сбора пермеата.

Задняя торцевая крышка (24) выполнена таким образом, чтобы своей наружной стороной герметично сопрягаться или сцепляться за счет адгезии с внутренней поверхностью корпуса (3) под прямыми углами к оси картриджа. Это предпочтительно достигается за счет установки между наружной поверхностью задней торцевой крышки (24) и внутренней поверхностью корпуса (3) уплотнения (25), предпочтительно резинового кольца, плоского уплотнения и т.д. Чтобы такое уплотнение можно было зафиксировать в требуемом положении, задняя торцевая крышка (24) или корпус (3) могут иметь соответствующие впадины, канавки, выступы и т.д.

Как упоминалось выше, передний конец (26) и задний конец (27) труб для сбора пермеата, входящих в состав двух предлагаемых в изобретении картриджей, могут соединяться друг с другом при помощи любых желаемых соединительных средств, например, фланцевого соединения, резьбового соединения, штекерного соединения, байонетного замка, клеевого соединения, систем кольцевых зубцов и т.д., или комбинаций таких средств. Таким образом, эти концы могут выполняться по-разному в зависимости от конкретной системы.

Передний конец (26) трубы для сбора пермеата, входящей в состав крайнего спереди картриджа в цепи картриджей, соединен с выходом (6) для пермеата, имеющимся в корпусе (3) модуля, или образует такой выход. В задний конец (27) трубы для сбора пермеата, входящей в состав крайнего сзади картриджа в цепи картриджей, установлен не пропускающий текучую среду барьер (19), или указанный задний конец (27) трубы для сбора пермеата заглушен герметичной крышкой.

Корпус (3) модуля должен быть выполнен таким образом, чтобы обладать стойкостью к давлению, и обычно состоит из металла, предпочтительно из стали, более предпочтительно из углеродистой стали.

Предлагаемые в изобретении модули и картриджи могут выполняться и эксплуатироваться в любом требуемом размере. Диаметр картриджей составляет, в частности, от 7 до 9 дюймов, предпочтительно - от 7,5 до 8,5 дюйма, более предпочтительно - от 7,75 до 8,5 дюйма и наиболее предпочтительно - от 8,0 до 8,25 дюйма. Длина картриджей, измеряемая от переднего конца (26) до заднего конца (27) трубы для сбора пермеата, предпочтительно составляет от 0,5 до 2 м, более предпочтительно - от 1 до 2 м, еще предпочтительнее - от 1,1 до 1,5 м и наиболее предпочтительно - от 1,3 до 1,4 м.

Предлагаемые в изобретении модули и картриджи могут эксплуатироваться при давлениях в диапазоне от 1 до 150 бар, предпочтительно - от 30 до 120 бар и более предпочтительно - от 40 до 100 бар. Рабочие температуры предпочтительно находятся в диапазоне от -10 до 100°С и более предпочтительно - от 30 до 95°С.

Предлагаемые в изобретении картриджи предпочтительно изготавливают способом, включающим следующие шаги:

Шаг (а): Вокруг трубы (8) размещают множество половолоконных мембран с образованием пучка (28).

Шаг (б): Вокруг компоновки, полученной на шаге (а), создают непроницаемый барьер, состоящий из упомянутых выше материалов.

Шаг (в): На передних концах и задних концах полых волокон, образующих пучок (28), создают первую трубную решетку (10) и вторую трубную решетку (11) путем введения полых волокон в контакт с заливочной смолой и последующего отверждения смолы, предпочтительно в центрифуге.

При изготовлении первой трубной решетки (10) предпочтение отдается применению литьевой формы, удаляемой после отверждения первой трубной решетки (10) и отличной от передней торцевой крышки (23). Такие литьевые формы известны специалистам.

В случае использовании производственной технологии, при которой сердцевины половолоконных мембран на их передних концах закрывают, после получения первой трубной решетки (10) ее предпочтительно обрезают под прямыми углами к центральной оси картриджа на шаге (г) циркулярной пилой, острым лезвием или иным подходящим режущим устройством, открывая сердцевины полых волокон на их передних концах. Шаг (г) должен выполняться всегда, когда иные мероприятия не гарантируют сохранение сердцевин полых волокон на их передних концах открытыми при получении первой трубной решетки (10).

При создании второй трубной решетки (11) предпочтительно использовать литьевую форму, выполненную таким образом, чтобы при заливке смолы во второй трубной решетке (11) образовывались выходы (12) для ретентата. Используемые для этого литьевые формы обычно отличны от задней торцевой крышки (24), т.е. не являются задней торцевой крышкой. Однако, поскольку вторую трубную решетку (11) обрезать не требуется, в качестве литьевой формы также может непосредственно использоваться подходящая задняя торцевая крышка (24), что позволяет сократить число рабочих операций.

Получение трубных решеток в центрифуге и смолы, используемые с этой целью, известны из уровня техники.

На шаге (д) на трубные решетки устанавливают переднюю торцевую крышку (23), а при необходимости, как описано выше, и заднюю торцевую крышку (24), если эти торцевые крышки не были уже использованы в качестве литьевой формы на описанном выше шаге (в). Если используются описанные выше опорные элементы (15а) и/или фильтрующие элементы, эти элементы также устанавливаются на данном шаге осуществления способа. Кроме того, может быть целесообразным устанавливать между торцевыми крышками и соответствующими трубными решетками дополнительные уплотнения, например, уплотнительные кольца круглого сечения (см. поз. 32 на фиг. 3). Эту операцию также предпочтительно выполнять на данном шаге.

При использовании трубы (8) для сбора пермеата, состоящей из различных отрезков, после шага (д) предпочтительно вводят передний отрезок (29) трубы для сбора пермеата через переднюю торцевую крышку (23) и на шаге (е) соединяют его со вторым отрезком (30) трубы за счет адгезии. В качестве альтернативы, передний отрезок (29) также может быть частью передней торцевой крышки (23) и может устанавливаться вместе с ней.

В зависимости от того, заделывается ли непроницаемый барьер (13) в одну из первой (10) и второй (11) трубных решеток или в обе эти трубные решетки, шаг (б) может выполняться до или после шага (в). Предпочтительно выполнять шаг (б) до шага (в).

Непроницаемый барьер (13) можно создавать на шаге (б) с использованием материала, предпочтительно пленки, или рукава, или трубы, который перед созданием непроницаемого барьера (13) уже имеет одно или несколько отверстий (14) для входа смеси разделяемых текучих сред. В качестве альтернативы, указанные отверстия (14) для входа текучей среды можно выполнять после создания непроницаемого барьера (13), предпочтительно путем высверливания, пробивки или вырезания соответствующих отверстий или за счет расположения материала для изготовления непроницаемого барьера (13) вокруг пучка (28) полых волокон таким образом, чтобы часть наружной поверхности пучка (28) полых волокон между первой трубной решеткой (10) и второй трубной решеткой (11) осталась незакрытой непроницаемым барьером с образованием вокруг пучка (28) кольцевого отверстия (14) для входа текучей среды.

Если для создания непроницаемого барьера (13) используется пленка, ее предпочтительно обернуть вокруг пучка (28), а затем склеить или сварить вдоль продольной оси картриджа.

Вместе с тем, компоновку, состоящую из трубы (8) для сбора пермеата и половолоконных мембран, предпочтительно вводить в рукав или трубу, который(-ая), что еще предпочтительнее, уже имеет отверстия (14) для входа текучей среды. Затем рукав или трубу фиксируют на картридже посредством подходящих удерживающих приспособлений, например, путем обматывания проволокой, или посредством захватов, или путем склеивания либо сваривания, или за счет усадки, или путем заделки в первую трубную решетку (10) и/или вторую трубную решетку (11). В случае использования рукава или пленки особенно предпочтительна их усадка на пучке (28) мембран за счет нагрева.

В зависимости от материала, используемого для изготовления полых волокон, может быть целесообразным выполнение некоторых дальнейших шагов по изготовлению картриджей. Если только это еще не выполнялось перед получением пучка мембран, для улучшения характеристик и/или стабильности мембран некоторые полимеры нужно подвергать термической обработке. Такой шаг может выполняться на различных этапах производственного процесса, но предпочтительно он выполняется после получения пучка мембран.

Кроме того, при создании пучка мембран отдельные мембраны могут разрываться или получать иные повреждения. В таком случае для обеспечения высоких эксплуатационных характеристик картриджей их предпочтительно ремонтировать. Методы ремонта таких пучков мембран сами по себе известны. Например, в картридж через отверстия (14) для входа текучей среды можно подать газовый поток низкого давления. Ввиду небольшого значения давления газа газ сможет выходить из картриджа только через поврежденные половолоконные мембраны. Эти поврежденные мембраны можно визуализировать, смачивая жидкостью открытые концы половолоконных мембран (передние концы полых волокон), и поврежденную мембрану можно закупорить смолой.

Предлагаемые в изобретении картриджи предпочтительно используют в процессах разделения смесей, состоящих по меньшей мере из двух текучих сред. Сущность такого способа разделения состоит в том, что смесь разделяемых текучих сред, преимущественно смесь газов, вводят под давлением в предлагаемый в изобретении картридж (2) через по меньшей мере одно отверстие (14) для входа текучей среды таким образом, что на наружную поверхность половолоконных мембран действует более высокое давление, чем в сердцевине волокна. Пермеат направляют внутри сердцевин полых волокон в полость (15) между первой трубной решеткой (10) и передней торцевой крышкой (23), и оттуда направляют в трубу (8) для сбора пермеата, через которую его в конечном итоге выпускают из картриджа. Ретентат, остающийся между непроницаемым барьером (13) и наружной оболочкой полых волокон, направляют ко второй трубной решетке (11) и выпускают из картриджа (2) через отверстия (12) для выхода ретентата.

Предлагаемые в изобретении картриджи предпочтительно используют для разделения углекислого газа (СО2) и метана (CH4) (например, при обработке биогаза, природного газа или сланцевого газа), отделения потоков водорода (Н2), например, для регулирования его доли в синтез-газе, получения Н2 или получения гелия (Не) из исходного газа.

Нижеследующие примеры приведены для более наглядного пояснения настоящего изобретения и его лучшего понимания, но никоим образом не ограничивают возможностей его осуществления.

Пример 1

Прежде всего, половолоконные мембраны были изготовлены из материала Р84НТ согласно Примеру 18 в публикации WO 2011/009919 А1.

Полые волокна намотали вокруг трубы внутренним диаметром 43 мм, наружным диаметром 51 мм и длиной 1750 мм, которая позже образовала второй, т.е. задний, отрезок трубы для сбора пермеата.

Первый слой наматывали по спирали от переднего конца трубы к заднему концу. В этом месте мембрану несколько раз обернули под углом намотки 90° к продольной оси трубы, после чего спиральной намоткой от заднего к переднему концу трубы получили второй слой. На переднем конце снова выполнили несколько витков под углом 90° к продольной оси трубы, после чего по спирали намотали третий слой - снова от переднего к заднему концу трубы. Намотку продолжали описанным образом от слоя к слою до получения пучка волокон, имеющего на уровне середины трубы диаметр 190 мм.

Затем пучок полых волокон подвергли термической обработке, выдержав его в атмосфере азота (N2) при температуре 315°С в течение 60 мин. После охлаждения пучок зафиксировали на обоих концах обмотки, обернув его лентой непосредственно перед местами с обмоткой под углом 90°, и обрезали на каждом конце за фиксирующей лентой.

Полученную таким образом компоновку, состоящую из трубы и пучка полых волокон, продели в рукав из плетеной нейлоновой сетки, а затем в способный к усадке рукав из ПВХ, длина которого соответствовала длине обрезанного пучка волокон и который на участке, соответствующем первой трети его длины 8, имел отверстия для входа текучей среды. Рукав выдержали при температуре 100°С в пределах 10 минут, обеспечив его усадку на пучке волокон.

Полученную таким образом компоновку поместили в центрифугу, и на каждом конце компоновку установили литьевые формы, каждая из которых, в свою очередь, была снабжена входным отверстием для подачи заливочной смолы. Литьевая форма, установленная на заднем конце пучка мембран (для создания второй трубной решетки), т.е. на конце, противоположном отверстиям для входа текучей среды в усадочном рукаве, имеет острые выступы, которые вводятся в пучок волокон и которые, при последующей заливке смолы, образуют во второй трубной решетке отверстия для выхода ретентата. Литьевые формы были снабжены антиадгезивом, чтобы после заливки смолы упростить снятие литьевых форм с соответствующей трубной решетки.

Перед установкой литьевой формы для образования первой трубной решетки со стороны выхода пермеата, т.е. со стороны, где впоследствии из сердцевин полых волокон должен выходить пермеат, концы волокон обработали высокотемпературным воском во избежание слишком глубокого всасывания заливочной смолы.

Количество заливочной смолы рассчитывали так, чтобы каждая из расположенных с обеих сторон литьевых форм была заполнена полностью.

При центрифугировании при комнатной температуре (<25°С) образовались две трубные решетки. Затем трубные решетки подвергли дополнительной термической обработке, выдержав их при температуре 100°С в течение 4 часов, и после охлаждения трубных решеток сняли литьевые формы. Первую трубную решетку обрезали циркулярной пилой под прямыми углами к центральной оси картриджа и на расстоянии 5 мм за соответствующим торцом трубы, тем самым открыв сердцевины полых волокон со стороны выхода пермеата. Таким образом были созданы отверстия для последующего выхода пермеата в полость передней торцевой крышки.

Полученный таким образом картридж с полыми волокнами, открытыми на срезе первой трубной решетки, проверили на наличие дефектных мембран, как это пояснялось выше, и дефектные или разрушенные волокна закупорили эпоксидной смолой.

После этого установили две торцевые крышки, а именно переднюю и заднюю торцевые крышки, причем задняя торцевая крышка имела выходы для ретентата, совмещенные с отверстиями для выхода ретентата, образованными во второй трубной решетке. Передняя торцевая крышка была спроектирована и выполнена таким образом, чтобы после ее установки на первой трубной решетке в полость передней торцевой крышки (см. фиг. 3) поместились металлическая пластина, используемая в качестве опорного элемента (15а), и полотно из спеченного металла, расположенное между опорным элементом и обращенной к нему поверхностью первой трубной решетки. Опорный элемент, в свою очередь, был спрофилирован на стороне, обращенной к полотну из спеченного металла, таким образом, чтобы пермеат направленно двигался по каналам, выполненным в профиле, из сердцевин половолоконных мембран к отверстиям для выхода пермеата в переднем отрезке трубы для сбора пермеата.

Затем через отверстие в торцевой поверхности передней торцевой крышки вставили передний отрезок трубы для сбора пермеата и привинтили его, т.е. присоединили посредством резьбового соединения к трубе, уже присутствующей внутри картриджа в первой трубной решетке (см. фиг. 3). Указанный передний отрезок трубы имел в области полости передней торцевой крышки высверленные отверстия (отверстия для выхода пермеата), через которые впоследствии пермеат может поступать из полости передней торцевой крышки в трубу для сбора пермеата (см. фиг. 3).

Пример 2

Картридж, изготовленный согласно Примеру 1, проверили на эффективность разделения сред и подвергли нагрузочному испытанию в корпусе соответствующего экспериментального модуля.

Для этого в картридже, изготовленном согласно Примеру 1, задний конец трубы для сбора пермеата под второй трубной решетки перекрыли винтовой заглушкой или пробкой, создав таким образом не пропускающий текучую среду барьер.

На заднюю торцевую крышку картриджа надели уплотнение с U-образным профилем, чтобы создать в этом месте газонепроницаемое соединение с внутренней стенкой корпуса модуля. Затем картридж вставили в корпус модуля и корпус закрыли, обеспечив соединение переднего конца трубы для сбора пермеата с выполненным в корпусе модуля выходом для пермеата.

Затем через вход для текучей среды в корпусе модуля при абсолютном давлении 6,7 бар и температуре 24°С прокачивали газовую смесь, состоящую из 20,9% кислорода (O2) и 79,1% азота (N2).

Были получены пермеат следующего состава: 35,4% O2 и 64,6% N2, и ретентат следующего состава: 12,5% O2 и 87,5% N2.

После проверки на эффективность разделения сред к входной стороне картриджа трижды приложили давление 100 бар, при этом давление на стороне выхода пермеата оставалось атмосферным. Затем проверку на эффективность разделения сред повторили еще раз при тех же условиях.

Были получены пермеат следующего состава: 35,3% O2 и 64,7% N2, и ретентат следующего состава: 12,5% O2 и 87,5% N2.

Результаты проверки на эффективность разделения сред, полученные до и после нагрузочного испытания под давлением 100 бар, подтверждают то, что предлагаемый в изобретении картридж может эксплуатироваться при высоких давлениях и высоких расходах газов.

Пример 3

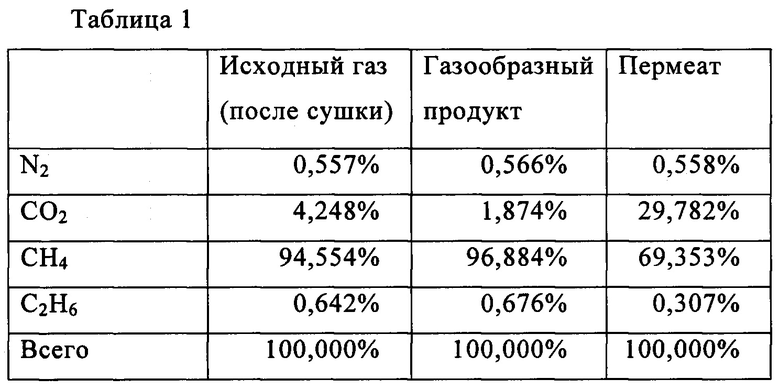

Три картриджа, изготовленных согласно Примеру 1, соединили аналогично фиг. 3 в одном корпусе модуля. Модуль использовали для разделения компонентов природного газа, состав которого приведен ниже в Таблице 1. Абсолютное давление подачи составляло 62,2 бар. Абсолютное давление пермеата составляло 1,14 бар. Исходный поток подавали с расходом 826 нм3/ч. Результаты испытания сведены в Таблице 1:

Процентные значения в Таблице 1 характеризуют объемную процентную долю. Наблюдавшаяся селективность модуля по разделению СО2/СН4 составила 17,6, а наблюдавшийся показатель проницаемости в отношении СО2 составил 4,0 нм3/ч/бар/модуль.

Как видно из Таблицы 1, содержание CO2 в потоке продукта удалось снизить примерно на 55% по сравнению с исходным потоком, концентрацию СН4 в потоке продукта удалось повысить, а содержание С2Н6 осталось в потоке продукта неизменным. Учитывая то, что в данном примере использовался только один модуль, 55%-ное уменьшение содержания СО2 является очень хорошим результатом. Применение модулей в двухступенчатых или трехступенчатых процессах разделения, например в процессе, описанном в US 8999038, приводит к еще более высоким показателям чистоты газообразного продукта.

Этот пример также демонстрирует, что в одном модуле можно успешно соединить в ряд (один за другим) несколько картриджей, и что такие модули могут использоваться для разделения многокомпонентных газовых смесей.

Модуль, выполненный по этому примеру, испытывался в течение пяти месяцев без какого-либо ухудшения его производительности.

Перечень ссылочных обозначений

1 разделительный модуль

2 картридж

2а первый картридж 2b второй картридж

3 корпус разделительного модуля

4 предусмотренный в разделительном модуле вход для текучей среды

5 крышка корпуса модуля (на фиг. 1 не показана)

6 предусмотренный в разделительном модуле выход для пермеата (на фиг. 1 не показан)

7 предусмотренный в разделительном модуле выход для ретентата

8 труба для сбора пермеата

9 пространство между трубой (8) для сбора пермеата, непроницаемым барьером (13) и внутренними торцевыми поверхностями (10b) и (11b) (см. обе позиции на фиг. 3) первой трубной решетки (10) и второй трубной решетки (11), в котором расположен пучок (28) половолоконных мембран (см. фиг. 3, на фиг. 1 не показан) и в котором во время работы также присутствует ретентат

10 первая трубная решетка

10а наружная торцевая поверхность первой трубной решетки

10b внутренняя торцевая поверхность первой трубной решетки

11 вторая трубная решетка

11а наружная торцевая поверхность второй трубной решетки

11b внутренняя торцевая поверхность второй трубной решетки

12 отверстия для выхода ретентата во второй трубной решетке

13 непроницаемый барьер

14 входное отверстие или щель для входа текучей среды в картридж

15 полость, образованная в передней торцевой крышке между наружной торцевой поверхностью (10а) первой трубной решетки и внутренней поверхностью передней торцевой крышки (23)

15а опорный элемент

15b профиль опорного элемента

16 отверстия для выхода пермеата, через которые труба (8) для сбора пермеата сообщается с полостью (15) передней торцевой крышки

17 промежуток между передней торцевой крышкой (23) и внутренней поверхностью корпуса(3)

18 соединение труб для сбора пермеата, входящих в состав картриджа (2а) и картриджа (2b)

19 не пропускающий текучую среду барьер на заднем конце трубы (8) для сбора пермеата

20 промежуточная полость, образованная в корпусе (3) между картриджами (2а) и (2b)

21 концевая полость в корпусе (3)

22 выход для ретентата в задней торцевой крышке

23 передняя торцевая крышка

24 задняя торцевая крышка

25 уплотнительное кольцо круглого сечения

26 передний конец трубы для сбора пермеата

27 задний конец трубы для сбора пермеата

28 пучок половолоконных мембран

29 передний отрезок трубы (8) для сбора пермеата, входящей в состав картриджа (наконечник для вывода пермеата)

30 задний отрезок трубы (8) для сбора пермеата, входящей в состав картриджа

31 место соединения отрезков (29) и (30)

32 уплотнительное кольцо круглого сечения

Изобретение относится к картриджам и модулям для разделения смесей текучих сред. Картридж для разделения смеси текучих сред, преимущественно смеси газов, содержащий: трубу для сбора пермеата, состоящую из одного или нескольких отрезков и имеющую передний конец и задний конец, множество половолоконных мембран, расположенных вокруг трубы для сбора пермеата и имеющих передние концы, расположенные со стороны переднего конца трубы для сбора пермеата, и задние концы, расположенные со стороны заднего конца трубы для сбора пермеата, первую трубную решетку, расположенную у передних концов полых волокон и переднего конца трубы для сбора пермеата, и вторую трубную решетку, расположенную у задних концов полых волокон и заднего конца трубы для сбора пермеата, барьер, непроницаемый для смеси разделяемых текучих сред и окружающий компоновку, состоящую из трубы для сбора пермеата и половолоконных мембран, в области между первой трубной решеткой и второй трубной решеткой, переднюю торцевую крышку, расположенную поверх первой трубной решетки, а при необходимости и заднюю торцевую крышку, которая, при ее наличии, расположена поверх второй трубной решетки, при этом труба для сбора пермеата или все ее отрезки выполнены в области между первой трубной решеткой и второй трубной решеткой непроницаемыми для смеси разделяемых текучих сред, непроницаемый барьер на участке, соответствующем первой трети, предпочтительно первой четверти, измеряемого вдоль продольной оси картриджа расстояния между первой трубной решеткой и второй трубной решеткой, более предпочтительно на измеряемом вдоль продольной оси картриджа расстоянии от 0 до 10 см от внутренней торцевой поверхности первой трубной решетки, наиболее предпочтительно на измеряемом вдоль продольной оси картриджа расстоянии от 2 до 4 см от внутренней торцевой поверхности первой трубной решетки, выполнен таким образом, что в нем имеется одно или несколько отверстий или щелей для входа текучей среды в пространство между непроницаемым барьером и трубой для сбора пермеата, задние концы полых волокон заделаны во вторую трубную решетку, причем сердцевины полых волокон на их задних концах закрыты, передние концы полых волокон заделаны в первую трубную решетку, причем сердцевины полых волокон на их передних концах открыты, передняя торцевая крышка выполнена и расположена поверх первой трубной решетки таким образом, что в передней торцевой крышке образована полость, расположенная между наружной торцевой поверхностью первой трубной решетки, где из сердцевин полых волокон выходит пермеат, и внутренней поверхностью передней торцевой крышки, в трубе для сбора пермеата или в отрезке трубы для сбора пермеата выполнены отверстия для выхода пермеата, расположенные в области полости передней торцевой крышки и сообщающие полость передней торцевой крышки и внутреннее пространство трубы для сбора пермеата, предусмотрено по меньшей мере одно отверстие для выхода ретентата, выполненное в непроницаемом барьере на его участке, соответствующем последней четверти расстояния между первой трубной решеткой и второй трубной решеткой или встроенное во вторую трубную решетку. Технический результат – повышение производительности разделения. 4 н. и 11 з.п. ф-лы, 3 ил., 1 табл.

1. Картридж для разделения смеси текучих сред, преимущественно смеси газов, содержащий:

- трубу для сбора пермеата, состоящую из одного или нескольких отрезков и имеющую передний конец и задний конец,

- множество половолоконных мембран, расположенных вокруг трубы для сбора пермеата и имеющих передние концы, расположенные со стороны переднего конца трубы для сбора пермеата, и задние концы, расположенные со стороны заднего конца трубы для сбора пермеата,

- первую трубную решетку, расположенную у передних концов полых волокон и переднего конца трубы для сбора пермеата, и вторую трубную решетку, расположенную у задних концов полых волокон и заднего конца трубы для сбора пермеата,

- барьер, непроницаемый для смеси разделяемых текучих сред и окружающий компоновку, состоящую из трубы для сбора пермеата и половолоконных мембран, в области между первой трубной решеткой и второй трубной решеткой,

- переднюю торцевую крышку, расположенную поверх первой трубной решетки, а при необходимости и заднюю торцевую крышку, которая, при ее наличии, расположена поверх второй трубной решетки,

отличающийся тем, что

- труба для сбора пермеата или все ее отрезки выполнена(-ы) в области между первой трубной решеткой и второй трубной решеткой непроницаемой(-ыми) для смеси разделяемых текучих сред,

- непроницаемый барьер на участке, соответствующем первой трети, предпочтительно первой четверти, измеряемого вдоль продольной оси картриджа расстояния между первой трубной решеткой и второй трубной решеткой, более предпочтительно на измеряемом вдоль продольной оси картриджа расстоянии от 0 до 10 см от внутренней торцевой поверхности первой трубной решетки, наиболее предпочтительно на измеряемом вдоль продольной оси картриджа расстоянии от 2 до 4 см от внутренней торцевой поверхности первой трубной решетки, выполнен таким образом, что в нем имеется одно или несколько отверстий или щелей для входа текучей среды в пространство между непроницаемым барьером и трубой для сбора пермеата,

- задние концы полых волокон заделаны во вторую трубную решетку, причем сердцевины полых волокон на их задних концах закрыты,

- передние концы полых волокон заделаны в первую трубную решетку, причем сердцевины полых волокон на их передних концах открыты,

- передняя торцевая крышка выполнена и расположена поверх первой трубной решетки таким образом, что в передней торцевой крышке образована полость, расположенная между наружной торцевой поверхностью первой трубной решетки, где из сердцевин полых волокон выходит пермеат, и внутренней поверхностью передней торцевой крышки,

- в трубе для сбора пермеата или в отрезке трубы для сбора пермеата выполнены отверстия для выхода пермеата, расположенные в области полости передней торцевой крышки и сообщающие полость передней торцевой крышки и внутреннее пространство трубы для сбора пермеата,

- предусмотрено по меньшей мере одно отверстие для выхода ретентата, выполненное в непроницаемом барьере на его участке, соответствующем последней четверти расстояния между первой трубной решеткой и второй трубной решеткой, или встроенное во вторую трубную решетку.

2. Картридж по п. 1, отличающийся тем, что непроницаемый барьер состоит из пленки, или рукава, или трубы, или ленты, или пропитанной эпоксидной смолой стеклоткани, предпочтительно закрепленной(-ого) на картридже за счет усадки, и/или путем заделки в первую трубную решетку и/или вторую трубную решетку, и/или при помощи внешних крепежных средств, и/или посредством сварного соединения, и/или клеевого соединения.

3. Картридж по п. 1 или 2, отличающийся тем, что труба для сбора пермеата состоит из нескольких отрезков, соединенных друг с другом внутри картриджа при помощи резьбового соединения, или фланцевого соединения, или штекерного соединения, или байонетного замка, или клеевого соединения.

4. Картридж по п. 3, отличающийся тем, что труба для сбора пермеата состоит по меньшей мере из двух отрезков, первый из которых начинается на переднем конце трубы для сбора пермеата, проходит по меньшей мере в первую трубную решетку и соединяется там со вторым отрезком, который сам по себе или совместно со следующими за ним отрезками образует остальную часть трубы для сбора пермеата вплоть до ее заднего конца, причем в первом отрезке имеются отверстия для выхода пермеата.

5. Картридж по одному из предыдущих пунктов, отличающийся тем, что половолоконные мембраны расположены вокруг трубы для сбора пермеата в виде пучков, либо уложенных параллельно продольной оси трубы для сбора пермеата, либо намотанных вокруг трубы для сбора пермеата, предпочтительно намотанных по спирали, более предпочтительно намотанных с перекрещиванием винтовых линий соседних слоев обмотки, что означает спиральную намотку одного слоя по направлению от первой трубной решетки ко второй трубной решетке, затем спиральную намотку следующего слоя по направлению от второй трубной решетки к первой трубной решетке, и так далее с чередованием направлений намотки слоев, и/или пучок половолоконных мембран имеет по существу круглое поперечное сечение, имеющее диаметр от 150 до 200 мм, предпочтительно от 170 до 195 мм, более предпочтительно от 180 до 190 мм.

6. Картридж по одному из предыдущих пунктов, отличающийся тем, что половолоконные мембраны состоят из полиимидов, предпочтительно из полиимидов, получаемых путем химического взаимодействия по меньшей мере одного диангидрида, выбранного из группы, включающей диангидрид 3,4,3',4'-бензофенонтетракарбоновой кислоты, диангидрид 1,2,4,5-бензолтетракарбоновой кислоты, диангидрид 3,4,3',4'-бифенилтетракарбоновой кислоты, оксидифталевый диангидрид, сульфонилдифталевый диангидрид и 1,1,1,3,3,3-гексафтор-2,2-пропилидендифталевый диангидрид, и по меньшей мере одного диизоцианата, выбранного из группы, включающей толуол-2,4-диизоцианат, толуол-2,6-диизоцианат, 4,4'-метилендифенилдиизоцианат, 2,4,6-триметил-1,3-фенилендиизоцианат и 2,3,5,6-тетраметил-1,4-фенилендиизоцианат.

7. Картридж по одному из предыдущих пунктов, отличающийся тем, что он содержит по меньшей мере один опорный элемент, находящийся в полости передней торцевой крышки и предпочтительно изготовленный из пористого материала или имеющий профиль, направляющий текучую среду к отверстиям для выхода пермеата, в частности профиль, находящийся на стороне, обращенной к первой трубной решетке, и наиболее предпочтительно содержащий каналы.

8. Картридж по одному из предыдущих пунктов, отличающийся тем, что он содержит по меньшей мере один фильтрующий элемент, предпочтительно тканый или нетканый материал либо пластину из спеченного металла, расположенный в полости передней торцевой крышки, более предпочтительно между опорным элементом и первой трубной решеткой.

9. Модуль для разделения текучих сред, преимущественно газов, содержащий один или несколько картриджей по одному из пп. 1-8.

10. Модуль по п. 9, содержащий:

- стойкий к давлению корпус, имеющий вход для текучей среды, а также выход для пермеата и выход для ретентата,

- один или несколько картриджей по одному из пп. 1-8, расположенных в стойком к давлению корпусе и соединенных с образованием цепи картриджей,

- соединение выхода для пермеата в корпусе модуля с передним концом трубы для сбора пермеата, входящей в состав картриджа, ближайшего к выходу для пермеата в корпусе модуля,

причем

- каждый картридж в области между отверстием для входа текучей среды в картридж и отверстием для выхода ретентата из соответствующего картриджа герметично соединен с внутренней стенкой корпуса модуля, предпочтительно посредством уплотнения, еще предпочтительнее посредством уплотнительного кольца,

- выход для ретентата в корпусе модуля расположен по потоку за отверстиями для выхода ретентата, имеющимися в картридже, крайнем сзади в цепи картриджей,

- в области заднего конца трубы для сбора пермеата, входящей в состав картриджа, или - при наличии нескольких картриджей, соединенных в цепь картриджей - в области заднего конца трубы для сбора пермеата, входящей в состав крайнего сзади картриджа в цепи картриджей, расположен не пропускающий текучую среду барьер, т.е. герметичная заглушка трубы для сбора пермеата.

11. Способ изготовления картриджа по одному из пп. 1-8, характеризующийся тем, что:

- на шаге (а) вокруг трубы для сбора пермеата размещают множество половолоконных мембран,

- на шаге (б) вокруг компоновки, полученной на шаге (а), создают непроницаемый барьер,

- на шаге (в) на передних концах и задних концах полых волокон, образующих половолоконные мембраны, создают первую и вторую трубные решетки путем введения полых волокон в контакт с заливочной смолой и последующего отверждения указанной смолы,

- если при создании первой трубной решетки сердцевины половолоконных мембран на передних концах полых волокон закупорились, на необязательном шаге (г) первую трубную решетку обрезают под прямыми углами к продольной оси картриджа для открытия сердцевин полых волокон на их передних концах,

- на необязательном шаге (д) устанавливают переднюю торцевую крышку и/или заднюю торцевую крышку, если таковая(-ые) не была(-и) уже использована(-ы) в качестве литьевой формы на шаге (в) и/или если в случае задней торцевой крышки торцевая крышка вообще предусмотрена,

причем

- шаг (б) может выполняться до или после шага (в),

- если во второй трубной решетке нужно выполнить один или несколько выходов ретентата, заливочная форма, предназначенная для получения второй трубной решетки, имеет втулки, подходящие для образования во второй трубной решетке отверстий для выхода ретентата,

- непроницаемый барьер образуют на шаге (б) при помощи материала, предпочтительно пленки, или рукава, или трубы, причем:

перед созданием непроницаемого барьера указанный материал уже имеет одно или несколько отверстий для входа текучей среды, или

в указанном материале отверстия для входа текучей среды образуют после закрепления непроницаемого барьера, предпочтительно путем высверливания, пробивки или вырезания соответствующих отверстий, или

указанный материал располагают вокруг пучка полых волокон таким образом, чтобы оставить участок пучка полых волокон не окруженным непроницаемым барьером, с образованием отверстия для входа текучей среды, предпочтительно в виде щели для входа текучей среды.

12. Способ по п. 11, характеризующийся тем, что непроницаемый барьер создают, обматывая соответствующим материалом компоновку, состоящую из трубы для сбора пермеата и половолоконных мембран, или вводя компоновку, состоящую из трубы для сбора пермеата и половолоконных мембран, в рукав или трубу.