Настоящее изобретение относится к новой мембранно-картриджной системе, содержащей половолоконные мембраны, т.е. мембраны, выполненные в виде полых волокон, к специальной новой торцевой крышке для изготовления новых картриджей, к устройствам мембранного разделения, содержащим новые мембранные картриджи, и к способу изготовления новых картриджей.

В области разделения газов и фильтрации жидкостей с помощью половолоконных мембран известны две основные технологии. С одной стороны, существуют мембранные модули, содержащие половолоконные мембраны. С другой стороны, существуют системы, в которых используются картриджные элементы.

Модули могут использоваться применительно к разделению газов, например, при обогащении биогаза, получении или обогащении гелия или водорода, обогащении азота, осушке газа, и т.д. Во многих таких применениях максимальное давление примерно меньше 50 бар, что позволяет использовать модули с подачей исходного потока внутрь полых волокон.

Мембранные модули имеют ограниченный срок службы и обычно заменяются несколько раз в течение срока эксплуатации мембранной установки. В случае обычного мембранного модуля заменять приходится весь модуль, в том числе мембраны и дорогостоящий корпус. Из-за своей сложности и высоких требований по выдерживаемому давлению обычный модуль имеет относительно большой вес, составляющий около 30 кг. Поэтому замена модулей связана с очень высокими затратами. Примеры мембранных модулей описаны в публикациях US 20120304856, US 20100072124, US 20030102264 и WO 200204100.

Для решения этой проблемы были разработаны мембранно-картриджные системы. В картриджных системах меняется только менее дорогой картридж, а дорогостоящий кожух для картриджа(-ей) остается в мембранной установке. Мембранно-картриджные системы используются в приложениях, связанных с разделением газов и фильтрации жидкостей. Примеры картриджных систем описаны в публикациях US 20120304856 А1, ЕР 1005896 A1, JP 11028341 A, US 4480683, US 5470469 A, US 2011036764 A1, WO 0166231 A1, WO 2011022380 A1 и WO 2012170956 A1. Как видно из этих патентных публикаций, существует множество разных подходов к изготовлению картриджей.

Обычно при изготовлении модуля или картриджа к концам металлической или пластмассовой гильзы, заполненной половолоконными мембранами, прикрепляют формы и заполняют эти формы термореактивной (заливочной) смолой, предпочтительно эпоксидной смолой. Для улучшения распределения смолы между волокнами в трубной решетке и уменьшения эффектов втягивания смолы в межволоконные промежутки (т.е. затекания смолы вверх по волокну под действием капиллярных сил) картридж обычно центрифугируют. После отверждения смолы снимают формы и обрезают трубную решетку с открытием волокон и образованием торцевой поверхности трубной решетки.

В современных промышленных системах картриджи характеризуются тем, что сцепление между материалом стенки гильзы и материалом заливки (т.е. трубной решетки) отсутствует, по причинам, которые рассматриваются ниже.

Во время эксплуатации модуля с подачей исходного потока внутрь полых волокон (по так называемой схеме "изнутри-наружу") на трубную решетку действует давление, стремящееся вдавить трубную решетку в картриджную гильзу. Для предотвращения такого вдавливания трубной решетки она упирается в полку гильзы (т.е. в уступ, образованный в поверхности гильзы), либо в стенке гильзы из нержавеющей стали выполнен паз. Это означает, что прикладываемые усилия концентрируются на вышеупомянутой полке или в кромке паза. Во избежание растрескивания эпоксидной смолы из-за чрезмерной концентрации напряжений в этих точках во время подачи давления в модуль, эти кромки нужно выполнять со скруглением (или скосом).

Далее, для предотвращения прилипания эпоксидной смолы к металлической поверхности гильзу смачивают тонким слоем антиадгезива (предпочтительно кремнийсодержащего). Поскольку эпоксидные смолы вообще склонны к полимеризации, в случае прилипания смолы к металлу во время отверждения будут возникать усадочные напряжения. Кроме того, даже при минимальной усадке колебания температуры могут приводить к выходу картриджа из строя из-за растрескивания эпоксидной смолы, так как при изменении температуры металл и трубная решетка расширяются по-разному (т.е. имеют разные коэффициенты теплового расширения). Чрезмерная усадка может приводить к утечкам газа, и поэтому в трубную решетку, гильзу или крышку на стороне исходного потока иногда встраивают дополнительные уплотнительные кольца круглого сечения.

Опять же по причине адгезии или прилипания смолы к металлу антиадгезивом также тщательно смачивают используемые для заливки литьевые формы, которые изготавливаются из нержавеющей стали или алюминия. При извлечении из формы трубная решетка может легко повредиться (или просто сцепиться с материалом формы). Указанные мероприятия приводят к смешиванию антиадгезива, особенно кремнийсодержащего, и эпоксидной смолы, что нарушает правильное течение реакции компонентов эпоксидной смолы и делает получаемую трубную решетку менее прочной. Поэтому при осуществлении известных из уровня техники способов антиадгезив важно наносить лишь очень тонким слоем.

Помимо того, что необходимость использования антиадгезивов при осуществлении известных из уровня техники способов увеличивает производственные затраты и сложность технологических процессов, необходимо учитывать то, что антиадгезивы часто являются токсичными, легковоспламеняющимися или вредными для окружающей среды и легко растекаются по полам, стенам, столам и т.д., придавая полам скользкость. Кроме того, антиадгезивы являются источниками загрязнения там, где их отсутствие является критически важным. Таким образом, существует насущная потребность в усовершенствовании картриджных систем.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача предложить новые картриджные элементы и содержащие их устройства мембранного разделения, которые были бы лишены недостатков известных из уровня техники систем или обладали бы такими недостатками лишь в меньшей степени.

Особая задача настоящего изобретения заключалась в разработке картриджной системы, не требующей применения антиадгезива.

Еще одна особая задача настоящего изобретения заключалась в разработке менее сложного и более технологичного способа изготовления картриджных элементов.

Кроме того, в соответствии с особой задачей настоящего изобретения картриджный элемент и содержащее его устройство разделения должны иметь более простую конструкцию.

Еще одна особая задача настоящего изобретения состояла в создании картриджных элементов с более высокой устойчивостью к воздействию давления и повышенной надежностью по сравнению со стандартными картриджами и модулями, в которых материал трубной решетки не сцеплен с материалом гильзы.

Особой задачей настоящего изобретения также явилась разработка более экономичной недорогой системы.

Другие, не указанные в явном виде задачи изобретения очевидны из общего контекста настоящего описания, примеров и формулы изобретения.

Положенные в основу изобретения задачи решаются в картриджном элементе, заявленном в независимом пункте 1 или любом из подчиненных ему зависимых пунктов формулы изобретения, в устройстве разделения, заявленном в пунктах 14 или 15 формулы изобретения, и в способе, заявленном в пунктах 16-18 формулы изобретения. Существенным для нового способа и новых картриджных элементов является использование нового и оригинального типа торцевых крышек, изготавливаемых из полимерного материала и скрепляемых с картриджным элементом. Предпочтительные варианты исполнения торцевой крышки заявлены в пункте 10 и зависимых от него пунктах формулы изобретения.

Ключом к созданию нового успешного картриджа стала предложенная авторами изобретения идея обеспечения сцепления материала торцевых крышек с материалом картриджного элемента. Предпочтительно заливочная смола трубной решетки сцепляется со стенкой картриджа, а также с пластмассовой торцевой крышкой, т.е. приклеивается к ним. Авторами изобретения было установлено, что решающим является использование пластмассовых торцевых крышек на обоих концах картриджа, так как поверхность указанных пластмассовых крышек может обеспечить достаточно сильную адгезию, в частности с заливочной смолой. Это справедливо, в частности, если новые пластмассовые торцевые крышки скрепляются с картриджной гильзой за счет образования многослойной композиционной структуры.

Если к новым картриджным элементам приложено усилие, создаваемое давлением подаваемого исходного потока на трубную решетку, это давление распределяется по всей поверхности адгезионного сцепления, а не действует лишь в области полки или паза, как в случае трубной решетки, используемой в уровне техники без приклеивания к картриджной гильзе. Таким образом, предлагаемые в изобретении картриджные элементы имеют гораздо более высокую устойчивость к воздействию давления и более надежны, чем стандартный модуль без адгезионного крепления трубной решетки.

Благодаря использованию пластмассовых торцевых крышек и особой конструкции предлагаемых в изобретении картриджных элементов исключается необходимость применения в картриджной гильзе или в трубной решетке дополнительных уплотнительных колец круглого сечения для предотвращения утечки газа.

Поскольку предлагаемые изобретении торцевые крышки и адгезив, предпочтительно заливочная смола, обеспечивающий их крепление к картриджному элементу, изготовлены из полимерных материалов или соответственно представляют собой полимерный материал, для изготовления картриджных элементов можно подобрать два полимера с очень близкими коэффициентами теплового расширения и схожим поведением при усадке. Это позволяет использовать предлагаемые в изобретении картриджи в жестких условиях эксплуатации, например при высокой температуре. В этих условиях обычные картриджи с металлическими концами гильзы могут использоваться без адгезионного сцепления только вместе с антиадгезивами, как это пояснялось выше. Еще одним преимуществом предлагаемого в изобретении технического решения является отсутствие необходимости в использовании антиадгезивов и/или уплотнительных колец круглого сечения внутри картриджной гильзы и трубной решетки или между ними. Таким образом, предлагаемый в изобретении картриджный элемент можно использовать в гораздо более широком спектре применений, не сталкиваясь со свойственными уровню техники проблемами растрескивания смолы.

Предлагаемый в изобретении способ изготовления картриджного элемента значительно усовершенствован по сравнению с известными способами. Как было отмечено выше, антиадгезивы и внутренние уплотнительные кольца круглого сечения при осуществлении способа не требуются. Не нужны и внешние литьевые формы. Это связано с тем, что предлагаемые в изобретении пластмассовые торцевые крышки выполнены таким образом, что они могут одновременно функционировать в качестве торцевых крышек картриджного элемента, а до того - в качестве заливочных форм, что исключает необходимость использования стальных или алюминиевых заливочных форм.

Предложенное техническое решение картриджа является экономичным, поскольку для его реализации нужны лишь две недорогих торцевых крышки и простая тонкостенная картриджная гильза.

Подытоживая вышесказанное, предложенная картриджная система обладает множеством преимуществ перед уровнем техники: она не требует механических уплотнений, занимает мало места, обладает малым весом, менее сложной конструкцией и высокой устойчивостью к давлению, а также имеет низкую стоимость. Изобретение также позволяет отказаться от дополнительных заливочных форм, антиадгезивов, пазов или уплотнительных колец круглого сечения. Кроме того, пластмассовая торцевая крышка гарантирует очень качественное уплотнение по всей окружности.

Краткое описание чертежей

На фиг. 1 показана пластмассовая торцевая крышка, предпочтительно используемая при осуществлении настоящего изобретения.

На фиг. 2 показан пример картриджной гильзы с отверстиями 2 и 3 для прохождения заливочной смолы через картриджную гильзу 4 и отверстиями 1 для входа/выхода текучей среды, обеспечивающими подвод среды в картриджную гильзу 4 и отвод среды из картриджной гильзы при использовании картриджного элемента.

На фиг. 3 показан законченный картриджный элемент с картриджной гильзой 4 и отверстиями 5, соответствующими показанным на фиг. 2 отверстиям 2 и 3 и при этом уже заполненными заливочной смолой. На фиг. 3 на картриджную гильзу 4 надеты две торцевые крышки 7а и 7b. После надевания крышек внутрь картриджных элементов была залита смола для образования трубных решеток 6 и для крепления торцевых крышек 7а и 7b на картриджном элементе за счет образования многослойной структуры.

На фиг. 4а показана альтернативная конструкция предлагаемого в изобретении картриджного элемента с торцевыми крышками 8а и 8b, введенными в картриджную гильзу 4. На фиг. 4 используются торцевые крышки со встроенными уплотнительными элементами (уплотнительными кольцами 9 и 10 круглого сечения).

На фиг. 4б в увеличенном масштабе показан фрагмент фиг. 4а, на котором обозначены различные части А и В торцевой крышки.

На фиг. 5 показан кожух для размещения нескольких картриджей.

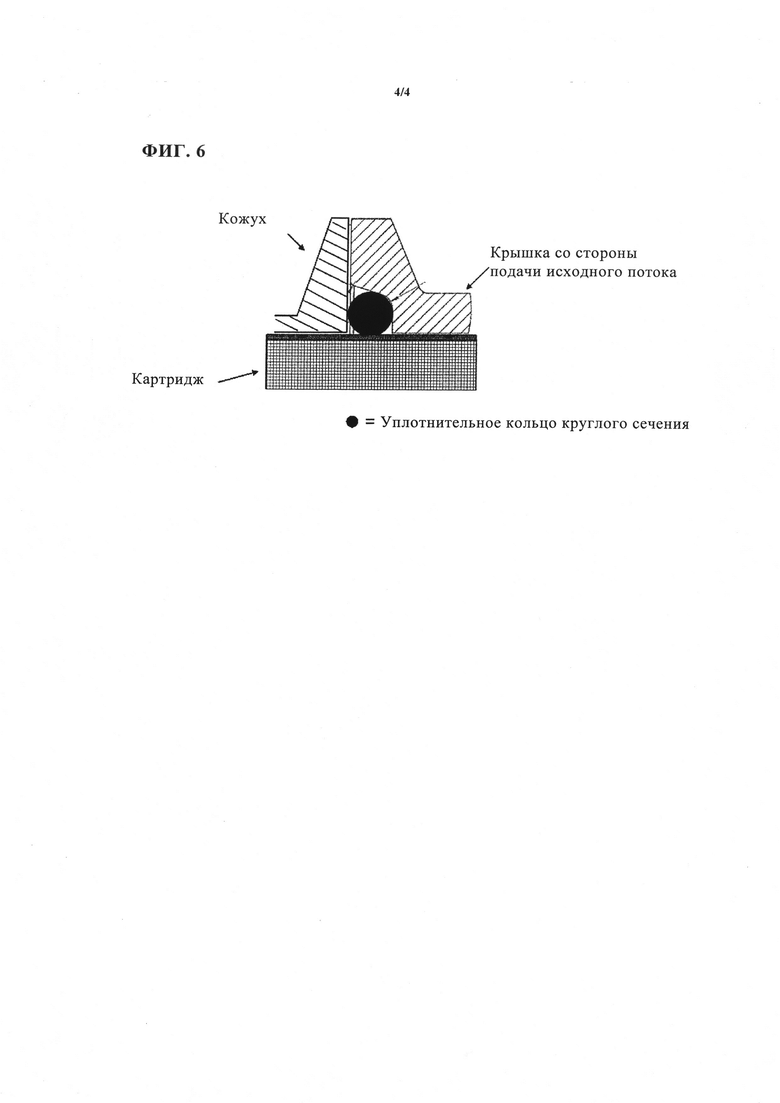

На фиг. 6 показан вариант расположения уплотнительного кольца круглого сечения между картриджным элементом, кожухом для картриджа(-ей) и крышкой со стороны подачи исходного потока.

Осуществление изобретения

Предлагаемый в изобретении картриджный элемент содержит пучок половолоконных мембран, параллельно расположенных в картриджной гильзе, трубную решетку на каждом конце пучка мембран и торцевые крышки на каждом конце картриджной гильзы. Предлагаемый в изобретении картриджный элемент отличается тем, что:

- картриджная гильза имеет стенку толщиной от 0,5 до 10 мм, в которой выполнено по меньшей мере одно расположенное между торцевыми крышками отверстие для входа текучей среды или отверстие для выхода текучей среды,

- торцевые крышки выполнены из полимерного материала,

- торцевые крышки скреплены с картриджным элементом неразъемным образом, и

- трубные решетки содержат заливочную смолу и неразъемным образом скреплены с картриджным элементом.

Как указано выше, предлагаемые в изобретении картриджные элементы отличаются от модулей мембранного разделения. Хотя и картриджи, и модули используются в установках мембранного разделения, при исчерпании мембранами своего ресурса или при наличии других причин для замены модули всегда заменяются целиком. В отличие от модулей, устройство мембранного разделения, содержащее кожух для картриджа(-ей) и картриджный элемент, обычно целиком не заменяется. При нормальных обстоятельствах заменяется только картриджный элемент, а кожух для картриджа(-ей) остается в установке мембранного разделения. Как следствие, замена картриджного элемента сопряжена с меньшими затратами и легче в осуществлении по сравнению с заменой модуля.

Предлагаемый в изобретении картриджный элемент содержит картриджную гильзу и другие детали, прикрепленные к ней непосредственно и опосредованно, например, посредством скрепляющего слоя или трубной решетки, и заменяемые при замене картриджного элемента. Предлагаемый в изобретении картриджный элемент предпочтительно содержит пучок половолоконных мембран и другие детали, скрепленные с картриджной гильзой, в частности трубные решетки и торцевые крышки 7а, 7b. Поскольку пучок половолоконных мембран, картриджная гильза, торцевые крышки и трубные решетки являются неотъемлемыми частями картриджного элемента, они заменяются при замене картриджного элемента.

Выражение "скреплен с картриджной гильзой" и вообще понятие "скреплен" в отношении предлагаемых в изобретении картриджных элементов означает, что "скрепленные" части соединены за счет адгезионного сцепления или склеены друг с другом. Обычно их невозможно разъединить без разрушения картриджного элемента и/или скрепляющего слоя и/или по меньшей мере одной из скрепленных деталей.

В состав предлагаемого в изобретении картриджного элемента не входят любые детали кожуха для картриджа(-ей) или устройства мембранного разделения, прикрепленные к кожуху для картриджа(-ей) и/или устройству мембранного разделения и не заменяемые при замене картриджного элемента. Также в состав картриджного элемента не входят детали устройства мембранного разделения, не прикрепленные ни к картриджному элементу, ни к кожуху для картриджа(-ей) и не заменяемые при замене картриджного элемента. Примером детали, которая может быть присоединена к кожуху для картриджа(-ей) или которая может быть самостоятельной частью устройства мембранного

разделения, не заменяемой при замене картриджного элемента, является промежуточное кольцо, используемое в соответствии с публикацией US 4480683.

В отличие от модуля или кожуха для картриджа(-ей), сам картриджный элемент не имеет патрубков (разъемов) для подключения к питающим и отводящим линиям. Как упоминалось выше, для монтажа картриджного элемента в установку мембранного разделения, его нужно поместить в кожух для картриджа(-ей), имеющий указанные патрубки (разъемы). Существуют различные типы кожухов для картриджа(-ей). С одной стороны, существуют закрытые кожухи, полностью окружающие картриджный элемент (см. фиг. 5 внизу). С другой стороны, существуют кожухи для картриджа(-ей), которые полностью не окружают картриджный элемент. Эти кожухи могут состоять, например, из двух "переходных крышек", которые могут разъемно соединяться с картриджным элементом и которые могут иметь патрубки (разъемы) для подключения к питающим и отводящим линиям. Пример такого кожуха приведен в публикации US 20120304856, фиг. 13. Специалисту известны и другие подходящие варианты выполнения кожухов для картриджа(-ей).

Предлагаемые пластмассовые торцевые крышки скрепляются, т.е. соединяются за счет адгезионного сцепления или склеивания, с по меньшей мере одной другой частью картриджного элемента. Обычно их невозможно снять с картриджного элемента без разрушения торцевой крышки и/или по меньшей мере части картриджного элемента, в частности скрепляющего слоя между картриджным элементом и торцевой крышкой при его наличии.

На фиг. 2-4 показаны предпочтительные примеры выполнения картриджной гильзы и предлагаемых картриджных элементов. Отверстия 1 для входа/выхода текучей среды служат для перемещения жидкостей из картриджной гильзы 4 или в картриджную гильзу 4. Предпочтительно предлагаемые в изобретении картриджные элементы используются в качестве картриджей с прохождением потока изнутри наружу, т.е. половолоконные мембраны используются в качестве мембран с подачей исходного потока внутрь полых волокон. В случае если в каналы мембран подается смесь, содержащая по меньшей мере два разных компонента, компоненты с более высокой проникающей способностью проходят через мембраны, попадают в пространство между мембранами и внутренней стенкой картриджной гильзы 4 и далее в отверстие 1 в картриджной гильзе, которое служит выходным отверстием, обеспечивающим проход пермеата через стенку картриджной гильзы 4 в пространство между наружной поверхностью картриджной гильзы и кожухом для картриджа(-ей), после чего пермеат направляется к соответствующему выходному отверстию в кожухе для картриджа(-ей). Компонент с меньшей проникающей способностью продолжает перемещаться по каналу мембраны к другому концу мембраны, а оттуда - к имеющемуся в устройстве мембранного разделения выходу для ретентата или на другую стадию обработки.

Вместе с тем, предлагаемые в изобретении картриджные элементы могут использоваться и при движении потока в обратном направлении. В этом случае смесь, содержащая по меньшей мере два разных компонента, подается через отверстие 1 в картриджной гильзе в пространство между внутренней стенкой картриджной гильзы 4 и наружной поверхностью половолоконных мембран. Тогда компоненты с более высокой проникающей способностью будут проходить через мембраны в их каналы и далее перемещаться к концам каналов мембран для последующей обработки или удаления в виде потока пермеата. Компоненты с меньшей проникающей способностью остаются в пространстве между внутренней стенкой картриджной гильзы 4 и наружной поверхностью половолоконных мембран и предпочтительно удаляются через второе отверстие в картриджной гильзе (на чертежах это отверстие не показано).

Для специалиста очевидна возможность использования нескольких входных/выходных отверстий 1. Оптимальное число таких отверстий может быть легко определено специалистом.

Изобретение не накладывает особых ограничений на методы получения отверстий 1. Отверстия можно высверливать, вырубать или образовывать другими известными методами. Не предъявляются особые требования и к форме отверстий. Однако предпочтительно, чтобы отверстия были достаточно большими для того, чтобы не создавать значительного перепада давления.

Для стенок картриджной гильзы 4 могут использоваться различные материалы, такие как металл или пластмасса. Пластмассовые картриджные гильзы имеют малый вес, но при высоких давлениях должны иметь большую толщину стенки. Поэтому предпочтительно использовать металлические гильзы, в частности гильзы из (нержавеющей) стали или алюминия. Указанные материалы позволяют использовать в требуемых диапазонах давлений гильзы с очень тонкими стенками. Таким образом, толщина стенки металлической картриджной гильзы составляет, в частности, от 0,5 до 10 мм, предпочтительно - от 0,5 до 8 мм, особенно предпочтительно - от 1 до 5 мм и наиболее предпочтительно - от 1 до 3 мм.

Картриджная гильза 4 может иметь различные формы и сечения. Предпочтительной является цилиндрическая форма.

Внутренний диаметр предпочтительно составляет от 10 до 250 мм, в частности от 30 до 150 мм и предпочтительно - от 50 до 110 мм. Авторами изобретения было установлено, что при больших диаметрах реакция отверждения заливочной смолы, являющаяся экзотермической, может протекать очень интенсивно и вызывать слишком большие перепады температуры и/или чрезмерную усадку. Слишком малые диаметры экономически невыгодны.

Помимо картриджной гильзы 4, предлагаемые в изобретении картриджные элементы содержат пучок половолоконных мембран. Изобретение не накладывает особых ограничений в отношении половолоконных мембран. В принципе, можно использовать полимерные мембраны любого типа.

Разниться может и диаметр волокон. Однако предпочтительно обеспечить по меньшей мере плотность заполнения трубной решетки при масштабе (диаметре) 4 дюйма, составляющую более 40%, или аналогичные отношения для других масштабов.

Тип используемых половолоконных мембран зависит от решаемой задачи по разделению текучих сред. Мембраны согласно изобретению могут использоваться для разделения жидких и газообразных сред. Из уровня техники известно несколько типов серийно выпускаемых мембран.

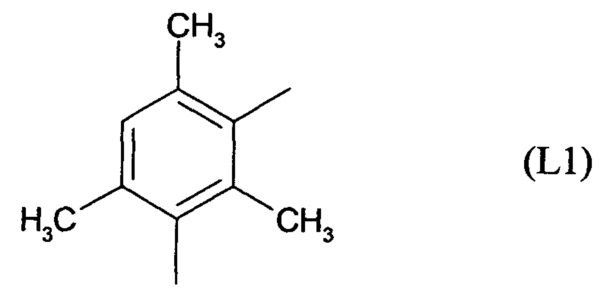

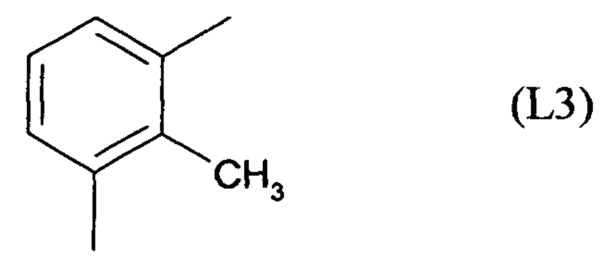

Для разделения газов особенно полезными оказались газоразделительные мембраны, изготовленные из полиимидов. Особенно предпочтительны полиимиды, получаемые путем химического взаимодействия:

по меньшей мере одного диангидрида, выбранного из группы, включающей диангидрид 3,4,3',4'-бензофенонтетракарбоновой кислоты, диангидрид 1,2,4,5-бензолтетракарбоновой кислоты, диангидрид 3,4,3',4'-бифенилтетракарбоновой кислоты, оксидифталевый диангидрид, сульфонилдифталевый диангидрид, 1,1,1,3,3,3-гексафтор-2,2-пропилидендифталевый диангидрид,

и

по меньшей мере одного диизоцианата, выбранного из группы, включающей толуол-2,4-диизоцианат, толуол-2,6-диизоцианат, 4,4'-метилендифенилдиизоцианат, 2,4,6-триметил-1,3-фенилендиизоцианат, 2,3,4,5-тетраметил-1,4-фенилендиизоцианат.

Особенно предпочтительны полиимиды, содержащие:

где 0≤х≤0,5, 1≥у≥0,5, a R соответствует одному или нескольким одинаковым или разным остаткам, выбранным из группы, включающей остатки L1, L2, L3 и L4.

Особенно предпочтителен полимер, у которого х равен 0, у равен 1, a R на 64 мол. % состоит из L2, на 16 мол. % - из L3 и на 20 мол. % - из L4. Такой полимер выпускается компанией Evonik Fibres под наименованием Р84 или Р84 Тур 70 и зарегистрирован под следущим номером CAS: 9046-51-9. Еще один предпочтительный полимер характеризуется тем, что x равен 0,4, у равен 0,6, a R на 80 мол. % состоит из L2 и на 20 мол. % - из L3. Подобный полимер выпускается под наименованием Р84НТ или Р84 НТ 325 и зарегистрирован под следущим номером CAS: 134119-41-8.

Предлагаемые в изобретении картриджные элементы содержат пластмассовые торцевые крышки. Вообще могут использоваться торцевые крышки двух типов. Крышки первого типа, который является предпочтительным, надеваются на картриджную гильзу. Крышки второго типа вводятся, или вставляются, в картриджную гильзу. Хотя второй тип крышек делает картриджные элементы более компактными, чтот экономит занимаемый картриджами объем, при этом, по сравнению с первым типом, теряется ценная поверхность разделения сред на мембранах.

Авторами изобретения было установлено, что выбор правильной комбинации материала торцевой крышки и адгезива, в качестве которого предпочтительно используется заливочная смола, ведет к значительному улучшению рабочих характеристик картриджа. Поэтому предпочтительно, чтобы для обеспечения достаточной физической адгезии ("сцепления") эти материалы обладали хорошим сродством друг к другу и чтобы их коэффициенты теплового расширения (КТР) не различались слишком сильно. Предпочтительно, чтобы материал торцевой крышки имел коэффициент теплового расширения, равный или меньший коэффициента теплового расширения адгезива, предпочтительно заливочной смолы. Особенно предпочтительно, чтобы КТР полимера адгезива, предпочтительно заливочной смолы, превышал КТР полимера торцевой крышки не более чем в три раза, предпочтительно - не более чем в два раза и наиболее предпочтительно не более чем в полтора раза.

В предпочтительном варианте осуществления настоящего изобретения торцевая крышка выполнена из полимера или полимерного сплава либо полимерной смеси, который(-ая) выбран(-а) из полифениленсульфида, или сплава полифениленоксида и полистирола, или полимеров, имеющих аналогичные свойства.

Особенно предпочтительны полимеры или полимерные сплавы либо полимерные смеси, обладающие по меньшей мере одним, предпочтительно - всеми, из нижеперечисленных свойств:

- поддается литью под давлением;

- имеет максимальный коэффициент теплового расширения 1×10-4 1/К, предпочтительно - 5×10-5 1/К или ниже, и/или деформационную теплостойкость при изгибе, т.е. температуру, до которой материал сохраняет свою форму, составляющую по меньшей мере 140°C, предпочтительно выше 140°C и до 300°C,

- торцевые крышки, изготовленные из него/нее, имеют минимальную усадку. Усадка предпочтительно должна составлять менее 1%, особенно предпочтительно - менее 0,5%.

К другим предпочтительным критериям выбора материала для торцевых крышек относится то, что выполненная из полимера форма должна обладать размерной стабильностью при контакте с разделяемым газовым потоком, включая углеводороды и водяной пар.

Для улучшения размерной стабильности к полимеру можно добавлять стекловолокна или другие армирующие материалы в количестве до 30 мас. %. Армирование стекловолокном является предпочтительным.

Как упоминалось выше, предпочтительно, чтобы полимер торцевой крышки и полимер адгезива, предпочтительно заливочной смолы, обладали хорошим сродством друг к другу и имели близкие коэффициенты теплового расширения (КТР).

Поэтому особенно предпочтительно выбирать заливочную смолу из группы, включающей эпоксидные смолы или полиуретановые смолы либо смолы с похожими свойствами.

Особенно предпочтительно, чтобы заливочные смолы обладали по меньшей мере одним, наиболее предпочтительно - всеми, из нижеперечисленных свойств:

- температура стеклования >80°C, предпочтительно от 80 до 250°C,

- образцы из заливочных смол в виде плоских брусков имеют (при испытании по стандарту ASTM D648 - 07) при комнатной температуре предел прочности при изгибе >70 МПа, предпочтительно от >70 до 200 МПа,

- образцы из заливочных смол в виде плоских брусков имеют (при испытании по стандарту ASTM D648 - 07) относительное удлинение при разрыве >8%, предпочтительно от 8 до 40%,

- смола начинает отверждаться при температурах ниже 30°C, предпочтительно - от 15 до 25°C,

- заливка, полностью затвердевшая в форме, имеющей внутренний диаметр 110 мм и заполненной приблизительно 500 граммами смолы и необязательных волокон, имеет усадку менее 0,5%, предпочтительно - от 0 до 0,3%,

- время желатинизации смолы превышает 1 час,

- вязкость смолы после смешивания с отвердителем меньше 2000 сП, или мПа⋅с,

- если смола содержит наполнитель, при центрифугировании с созданием перегрузки от 20 до 40 g сегрегация наполнителя отсутствует.

Для выбора подходящей заливочной смолы также могут использоваться следующие дополнительные критерии:

- отвержденная смола должна поддаваться резанию ножом перед возможной окончательной обработкой (например, с помощью инфракрасной лампы или термофена).

- смола должна обладать стойкостью к СО2 (не считая практически следовых количеств СО2 и Н2О) при температурах до 50°C,

- температура доотверждения смолы должна быть ниже 140°C (предпочтительно от 80 до 100°C),

- смола должна быть недорогой и широкодоступной.

Авторами изобретения было установлено, что торцевые крышки обладают лучшей адгезией к картриджному элементу, если они скреплены с картриджной гильзой за счет образования многослойной композиционной структуры, включающей:

- слой, образованный торцевой крышкой,

- скрепляющий слой между торцевой крышкой и картриджной гильзой,

- слой, образованный картриджной гильзой, и

- необязательно, но предпочтительно, слой трубной решетки, образованный смолой и пучком волокон.

Подходящими заливочными смолами, удовлетворяющими описанным выше критериям, являются эпоксидная смола производства компании Hexion (смола EPIKOTE 828LVEL с отвердителем EPIKURE 3055) и эпоксидная смола производства компании Ebalta (смесь смолы LH1000 и отвердителя W400/W15 в пропорции 5:1).

В предпочтительном варианте осуществления изобретения, в котором торцевая крышка надевается на картриджную гильзу, слой, образованный торцевой крышкой, представляет собой начальный слой картриджа.

В обоих предпочтительных вариантах осуществления настоящего изобретения, т.е. при расположении крышки внутри и снаружи, для скрепляющего слоя и трубной решетки могут использоваться одни и те же или разные материалы. Для присоединения торцевой крышки к гильзе может использоваться любой пастообразный адгезив (например, полиуретан, эпоксидная смола, клей-расплав, силикон).

Вместе с тем, для получения скрепляющего слоя и трубной решетки предпочтительно использовать одну и ту же смолу. Это имеет несколько преимуществ, так как ассортимент используемых материалов сокращается, а технология производства упрощается. Даже если для получения скрепляющего слоя и трубной решетки используются разные материалы, все материалы предпочтительно выбирать из числа материалов, описанных выше как подходящие для скрепляющего слоя.

Толщина скрепляющего слоя предпочтительно составляет от 0,5 до 3 мм, особенно предпочтительно - от 0,8 до 2 мм. Скрепляющий слой может состоять из нескольких слоев одного или разных адгезивов. В предпочтительном исполнении он является одиночным слоем.

Торцевые крышки, т.е. участки поверхности торцевых крышек, перекрывающиеся с картриджной гильзой, можно смазывать клеем перед установкой крышек на или в картриджную гильзу. Этот вариант особенно предпочтителен, если торцевая крышка вводится в картриджную гильзу.

Если торцевая крышка надевается на картриджную гильзу, может использоваться картриджная гильза, не имеющая отверстий в области, где она закрывается торцевой крышкой. Однако особенно предпочтительно, чтобы в своей закрываемой торцевой крышкой области картриджная гильза имела по меньшей мере одно отверстие, обеспечивающее возможность прохождения заливочной смолы через цилиндрическую гильзу в полое пространство между наружной поверхностью картриджной гильзы и внутренней поверхностью торцевой крышки. Это решение позволяет изготавливать картриджные элементы очень простым и эффективным способом, как это поясняется ниже. Кроме того, это решение обеспечивает наличие соединения, или перемычки, между трубной решеткой и скрепляющим слоем. Иначе говоря, при этом достигается покрытие гильзы с обеих сторон одной и той же смолой и прочное объединение гильзы с трубной решеткой и торцевой крышкой.

Особых ограничений на число, форму и размер отверстия 2 или 3 не накладывается при условии обеспечения свободного затекания смолы в промежуток между гильзой и торцевой крышкой. Авторами изобретения было установлено, что хорошие результаты достигаются, если в картриджной гильзе под одной торцевой крышкой выполнено по меньшей мере четыре отверстия диаметром по меньшей мере 4 мм, распределенных по окружности картриджной гильзы.

Особо предпочтительный вариант выполнения предлагаемой в изобретении торцевой крышки, надеваемой на картриджную гильзу, показан на фиг. 1.

Торцевая крышка имеет первую часть (поз. (а) на фиг. 1), внутренний диаметр которой больше наружного диаметра картриджной гильзы, и вторую часть (поз. (b) на фиг. 1), внутренний диаметр которой меньше внутреннего диметра первой части (а) и меньше наружного диаметра картриджной гильзы 4. Вторую часть (b), имеющую меньший внутренний диаметр, невозможно надеть на картриджную гильзу. Местоположение перехода от большего к меньшему диаметру определяет то, насколько далеко торцевую крышку можно надеть на картриджную гильзу.

Поскольку внутренний диаметр первой части (а) торцевой крышки больше наружного диаметра картриджной гильзы, между внутренней поверхностью торцевой крышки и наружной поверхностью картриджной гильзы предпочтительно образовано пространство или зазор. Это пространство может использоваться для образования скрепляющего слоя.

Торцевая крышка при ее установке на картриджную гильзу предпочтительно должна центрироваться. Для этого торцевая крышка и/или картриджная гильза может иметь распорки (поз. (е) на фиг. 1), центрирующие крышку вокруг гильзы и оставляющие пространство между наружной поверхностью картриджной гильзы и внутренней поверхностью первой части торцевой крышки. Особенно предпочтительным и недорогим является вариант, в котором такие распорки имеет торцевая крышка. Возможности выполнения распорок особо не ограничиваются. Могут быть предусмотрены ребра, проходящие поперек оси картриджной гильзы или параллельно ей. Также могут использоваться полки или канавки.

Помимо части (а) и части (b), торцевая крышка имеет третью часть (с). Эта часть надевается не на картриджную гильзу, а, по меньшей мере, на участок пучка половолоконных мембран, выступающих из картриджной гильзы. Третья часть (с) может иметь, по меньшей мере частично, меньший, больший или такой же внутренний диаметр, что и вторая часть (b). Предпочтительно, чтобы третья часть (с) имела больший внутренний диаметр, чем часть (b), как это показано на фиг. 1, что позволяет сформировать трубную решетку оптимального диаметра.

Если торцевая крышка надевается на картриджную гильзу, предпочтительно, чтобы наружный диаметр третьей части (с) торцевой крышки был меньше наружного диаметра первой части (а). Часть (с) торцевой крышки предпочтительно используется для размещения в соответствующей области одного или нескольких уплотнительных элементов, предпочтительно уплотнительных колец круглого сечения (см., например, фиг. 6).

Торцевая крышка необязательно содержит четвертую часть (d), следующую за третьей частью (с). Указанная часть не закрывает ни картриджную гильзу, ни половолоконные мембраны. Таким образом, часть (d) образует свободное пространство (вместилище), которое в процессе заливки может заполняться заливочной смолой. Четвертая часть (d) образует вместилище/емкость для заливочной смолы и помогает регулировать процесс заливки. Поэтому наличие этой части у торцевой крышки является предпочтительным.

Для обеспечения возможности заполнения торцевой крышки, т.е. сборки, состоящей из торцевой крышки, пучка волокон и картриджной гильзы, заливочной смолой торцевая крышка предпочтительно содержит входное отверстие для заливочной смолы (см. поз.(f) на фиг. 1). Предпочтительно, чтобы входное отверстие было конструктивно оформлено с возможностью его подключения, например, посредством шлангов, к источнику заливочной смолы. Технические решения по заполнению торцевой крышки заливочной смолой, такие как предварительно заполненные одноразовые пластмассовые мешки, центральная питающая емкость с противоотливной стенкой или подобные решения, могут быть легко подобраны специалистом.

Наконец, предпочтительно, чтобы торцевая крышка имела по меньшей мере одну отметку (на фиг. 1 не показана), указывающую место обрезки картриджа после выполнения заливки. Поскольку переход между частями (а) и (b) торцевой крышки определяет то, насколько далеко торцевую крышку можно надеть на картриджную гильзу, и можно заранее определить, насколько половолоконные мембраны выступают из картриджной гильзы, указанная отметка позволяет точно определить правильное положение реза при отрезании концевой части торцевой крышки для открытия каналов половолоконных мембран.

Если торцевая крышка имеет описанное выше исполнение, она обычно не содержит встроенного уплотнительного элемента для разобщения сред пермеата и ретентата после ввода картриджного элемента в устройство мембранного разделения. Однако настоящее изобретение также охватывает пластмассовые торцевые крышки со встроенными уплотнительными элементами, такими как уплотнительные кольца круглого сечения (см., например, фиг. 4), или пазами либо аналогичными приспособлениями для фиксации уплотнительных элементов.

На фиг. 4а и 4б показан еще один предпочтительный вариант выполнения предлагаемой в изобретении торцевой крышки, в котором торцевая крышка вводится в картриджную гильзу.

Торцевая крышка имеет первую часть (см. поз. (А) на фиг. 4б), наружный диаметр которой меньше внутреннего диаметра картриджной гильзы 4, и вторую часть (см. поз. (В) на фиг. 4б), следующую за частью (А) и не закрываемую картриджной гильзой. Части (А) и (В) могут иметь одинаковые наружные диаметры. Как возможный вариант, наружный диаметр второй части (В) может быть больше наружного диаметра первой части (А). В этом случае вторая часть (В), имеющая больший наружный диаметр, может быть выполнена таким образом, чтобы ее невозможно было ввести в картриджную гильзу. Местоположение перехода от меньшего диаметра к большему определяет то, насколько далеко торцевую крышку можно ввести в картриджную гильзу.

Наружный диаметр первой части (А) торцевой крышки меньше внутреннего диаметра картриджной гильзы. Предпочтительно, чтобы первая часть была снаружи достаточно узкой для того, чтобы образовывать пространство, или зазор, между наружной поверхностью части (А) торцевой крышки и внутренней поверхностью картриджной гильзы. Указанное пространство может использоваться для образования скрепляющего слоя.

Чтобы заливочная смола, если она используется в качестве скрепляющего слоя, могла затекать в это пространство, уровень заливочной смолы должен быть выше края или крайнего нижнего отверстия торцевой крышки. Для предотвращения вытекания смолы торцевую крышку перед заливкой предпочтительно соединить с гильзой с образованием уплотнения при помощи пастообразного адгезива. В качестве альтернативы может использоваться торцевая крышка по меньшей мере с одним отверстием, обеспечивающим возможность прохождения заливочной смолы в пространство между торцевой крышкой и картриджной гильзой.

Торцевая крышка при ее установке в картриджную гильзу предпочтительно должна центрироваться. Для этого торцевая крышка и/или картриджная гильза может иметь в области первой части (А) распорки (на фиг. 4 не показаны), центрирующие крышку по окружности гильзы и оставляющие пространство между внутренней поверхностью картриджной гильзы и наружной поверхностью первой части торцевой крышки. Особенно предпочтительным и недорогим является вариант, в котором такие распорки имеет торцевая крышка. Возможности выполнения распорок особо не ограничиваются. Могут быть предусмотрены ребра, проходящие поперек оси картриджной гильзы или параллельно ей. Также могут использоваться полки или канавки.

Аналогично торцевым крышкам, описанным выше, т.е. торцевым крышкам, надеваемым на картриджную гильзу, торцевые крышки, вводимые в картриджную гильзу, могут иметь часть (С) (на фиг. 4 не показана), образующую свободное пространство (вместилище), заполняемое в процессе заливки заливочной смолой, и/или входное отверстие для заливочной смолы, и/или по меньшей мере одну отметку, указывающую место обрезки после заливки. Указанные части торцевой крышки могут быть выполнены, как это описано выше для торцевой крышки, надеваемой на картриджную гильзу.

Если торцевые крышки имеют описанное выше исполнение, они обычно не содержат встроенного уплотнительного элемента для разобщения сред пермеата и ретентата после ввода картриджного элемента в устройство мембранного разделения. Однако настоящее изобретение также охватывает пластмассовые торцевые крышки со встроенными уплотнительными элементами, такими как уплотнительные кольца круглого сечения (см., например, фиг. 4), или пазами либо аналогичными приспособлениями для фиксации уплотнительных элементов.

Предлагаемые в изобретении картриджные элементы предпочтительно изготавливают способом, включающим следующие шаги:

а) подготавливают пучок половолоконных мембран и картриджную гильзу, предпочтительно по меньшей мере с одним отверстием для входа/выхода текучей среды,

б) вводят пучок мембран в картриджную гильзу,

в) на сборку, полученную на шаге б), с обеих сторон устанавливают пластмассовые крышки, предпочтительно описанные выше,

г) сборку, полученную на шаге в), помещают в центрифугу с обеспечением фиксации сборки в собранном состоянии,

д) заливают в обе торцевые крышки заливочную смолу и отверждают смолу во время центрифугирования,

е) обрезают концевые части обеих торцевых крышек, открывая каналы половолоконных мембран.

На шаге а) половолоконные мембраны упаковывают в пучок. Этот процесс хорошо известен из уровня техники. При этом, как было упомянуто выше, может использоваться любой вид половолоконных мембран. Предпочтительные мембраны описаны выше.

Изготовление половолоконных мембран особенно предпочтительно выполняют способом, описанным в публикациях WO 2011/009919 и/или ЕР 12183794. Содержание этих двух публикаций включено в данное описание путем ссылки.

На шаге а) также подготавливают картриджную гильзу, подробнее описанную выше. Указанная картриджная гильза имеет все необходимые отверстия, как это описано выше.

На шаге б) в картриджную гильзу вводят пучок мембран. Процесс заполнения картриджной гильза собранными в пучок мембранами известен из уровня техники. Процесс изготовления картриджа предпочтительно начинают с упаковки половолоконных мембран в пучок, обрезки мембран до определенной длины и введения пучка в нейлоновый рукав или чулок. Рукав (своего рода чулок) нужен лишь для предотвращения повреждения волокон при обращении с ними. Пучок вводят в картриджную гильзу и центрируют.

В предпочтительном варианте осуществления изобретения картриджный элемент содержит пористый материал, расположенный между картриджной гильзой и пучком волокон. Этот пористый материал используется в качестве прокладки для улучшения распределения заливочной смолы и предотвращения смещения пучка во время заливки. При этом могут использоваться материалы любого рода, удовлетворяющие этим требованиям. Предпочтительно вырезают кусок полипропиленовой сетки, складывают его и помещают между картриджной гильзой и пучком волокон.

Во избежание затекания заливочной смолы внутрь каналов половолоконных мембран отверстия каналов предпочтительно закупоривать уплотняющим веществом перед шагом в). Для этого особенно предпочтительно использовать горячий парафиновый воск или эпоксидную либо полиуретановую смолу, предпочтительно быстроотверждающуюся.

Для выполнения шага в) нужны пластмассовые торцевые крышки. Эти торцевые крышки предпочтительно изготавливают широко известным методом литья под давлением, предпочтительно используя для этого описанные выше материалы и придавая крышкам описанную выше форму.

Было установлено, что сцепление между торцевой крышкой и картриджным элементом можно увеличить, если торцевую крышку перед ее установкой на или в картриджный элемент подвергнуть предварительной обработке. Особенно предпочтительно для очистки поверхности, например для удаления загрязнений (в частности потожировых следов пальцев рук), подвергать торцевые крышки, в частности по меньшей мере те участки поверхности торцевых крышек, которые входят в контакт со скрепляющим материалом, предварительной обработке пламенем, химической обработке, предпочтительно обработке кислотой, или механической, предпочтительно пескоструйной, обработке, что позволяет слегка химически модифицировать/активировать поверхность и/или дополнительно придать ей шероховатость для улучшения адгезии/сцепления с картриджным элементом. После такой обработки следует тщательно избегать соприкосновения с обработанной поверхностью или ее загрязнения.

Затем торцевые крышки в первом предпочтительном варианте осуществления изобретения надевают на гильзу. Предпочтительно использовать торцевые крышки, имеющие первую часть (а) с большим внутренним диаметром и вторую часть с меньшим внутренним диаметром, как это подробнее описано выше. Указанные крышки надевают на гильзу до упора, т.е. до контакта гильзы с частью (b) торцевой крышки, имеющей меньший диаметр.

Как указано выше, во втором предпочтительном варианте осуществления изобретения используют крышку, вводимую в гильзу. Указанная крышка предпочтительно также имеет своего рода отметку, канавку, уступ или аналогичные средства, обеспечивающие правильное расположение крышки.

Как указано выше, предпочтительно использовать торцевые крышки, которые на участке своей поверхности, входящем в контакт со скрепляющим слоем, имеют распорки. Указанные распорки выполнены таким образом, чтобы обеспечивать центрирование крышки при ее надевании на гильзу или введении в гильзу, оставляя между гильзой и крышкой пространство, в которое может равномерно (по окружности) затекать смола, образующая скрепляющий слой.

На шаге г) всю сборку, полученную после шага в), помещают в фиксирующее приспособление, находящееся в центрифуге и удерживающее сборку в собранном состоянии. Фиксирующее приспособление в центрифуге препятствует соскальзыванию крышек с гильзы или выскальзыванию крышек из гильзы под действием больших центробежных сил, возникающих во время центрифугирования. Фиксирующие приспособления вместе с предпочтительно имеющимися у крышек распорками обеспечивают центрирование крышек на гильзе или в ней.

На шаге д) выполняют заливку. Для этого необходимо залить заливочную смолу в торцевые крышки. Это может выполняться различными путями.

Например, можно присоединить шланги к торцевым крышкам и к центральной питающей емкости с противоотливной стенкой, распределяющей заливочную смолу при центрифугировании. Альтернативным путем является установка вблизи обеих торцевых крышек двух предварительно заполненных одноразовых пластмассовых мешков. Также торцевые крышки можно, по меньшей мере частично, предварительно заполнить перед заливкой. Другие технические решения могут быть легко подобраны специалистом.

Заливка картриджа осуществляется в центрифуге при перегрузке, предпочтительно превышающей 10 g. Скорость вращения центрифуги предпочтительно составляет от 100 до 500 об/мин, особенно предпочтительно - от 150 до 400 об/мин и наиболее предпочтительно - от 200 до 350 об/мин.

Температура окружающей среды, в которой находится заливочный аппарат, должна составлять в начале заливки ниже 40°C, предпочтительно - от 5 до 30°C, особенно предпочтительно - от 10 до 25°C и наиболее предпочтительно - от 15 до 25°C. Эта температура должна быть столь низкой для предотвращения чрезмерно высоких экзотерм при использовании определенных заливочных смол. Однако в другом варианте осуществления изобретения также могут использоваться заливочные смолы, которые также работают, требуют подогрева для инициирования отверждения и имеют управляемые экзотермы. Поскольку в этом случае требуется подвод большего количества энергии, предпочтительна первая альтернатива.

На заливку заливочной смолы в торцевые крышки уходит от нескольких минут до нескольких часов, предпочтительно от одной минуты до одного часа, особенно предпочтительно - от 5 до 45 минут, наиболее предпочтительно - от 10 до 30 минут.

Предпочтительно, чтобы количество заливочной смолы точно соответствовало пустому объему торцевых крышек. Это позволяет избежать перетекания заливочной смолы через отверстия для входа/выхода текучей среды в случаях, когда эти отверстия расположены близко к торцевым крышкам. Дополнительным преимуществом точного дозирования является исключение перерасхода заливочной смолы.

После завершения отверждения заливочной смолы картридж извлекают из центрифуги и охлаждают, предпочтительно дают ему остыть.

На шаге е) отрезают концы торцевых крышек и трубные решетки, открывая каналы половолоконных мембран. Как упоминалось выше, предпочтительно использовать торцевые крышки, снабженные отметкой, указывающей место, в котором нужно выполнить чистовую обрезку картриджа до его номинальной длины.

В предпочтительном варианте осуществления способа картридж сначала приблизительно обрезают ленточной пилой ниже линии чистового реза. Затем торцевую крышку обрезают начисто по соответствующей линии реза. Для получения чистого реза и во избежание повреждений волокон особенно предпочтительно нагревать волокна до обрезки торцевых крышек и трубной решетки и/или во время нее до температуры, слегка превышающей их температуру стеклования Tg. Такой нагрев предпочтительно выполнять в течение по меньшей мере 5 минут. Для нагрева можно использовать, например, инфракрасную лампу или термофен.

Предлагаемые в изобретении картриджные элементы предназначены для применения в устройствах мембранного разделения. Такие устройства предпочтительно содержат кожухи для одного или нескольких картриджей (см., например, фиг. 5). Кожухи для картриджа(-ей) предпочтительно изготавливаются из выдерживающих давление обечаек и предпочтительно содержат крышки, расположенные со стороны подачи исходного потока и вывода ретентата. Предпочтительными материалами для обечайки кожуха для картриджа(-ей) являются нержавеющая сталь или алюминий. Предпочтительно, чтобы внутренняя форма кожуха для картриджа(-ей) в как можно большей степени соответствовала наружной форме картриджного элемента. Внутренний диаметр кожуха для картриджа(-ей) предпочтительно должен быть больше наружного диаметра картриджного элемента, чтобы между внутренней поверхностью кожуха для картриджа(-ей) и наружной поверхностью картриджного элемента можно было поместить уплотнение, предпочтительно уплотнительное кольцо круглого сечения. Этот уплотнительный элемент необходим для разобщения сред пермеата и ретентата вокруг картриджного элемента. Существует несколько вариантов конструкции кожухов для картриджа(-ей). Один вариант предусматривает использование кожухов с пазами, в которые могут быть посажены уплотнительные кольца круглого сечения. Еще один вариант предусматривает использование кожухов со встроенными в них уплотнительными кольцами. Также можно использовать крышки, расположенные со стороны подачи исходного потока и вывода ретентата, со встроенными в эти крышки уплотнительными кольцами круглого сечения. Соответствующие технические решения известны из уровня техники и могут быть легко подобраны специалистом.

Однако наиболее предпочтительно использовать картриджные элементы, содержащие торцевые крышки, имеющие часть (см. фиг. 3), наружный диаметр которой меньше наружного диаметра в области, где торцевая крышка перекрывается с картриджной гильзой (см. фиг. 3). Этот меньший наружный диаметр образует пространство для расположения уплотнительного средства, предпочтительно уплотнительного кольца круглого сечения, между наружной поверхностью торцевой крышки и внутренней поверхностью кожуха для картриджа(-ей). Это решение обладает несколькими преимуществами перед другими решениями. Одно преимущество заключается в том, что меньший наружный диаметр в области расположения уплотнительного кольца круглого сечения обеспечивает невозможность смещения уплотнительного кольца круглого сечения дальше места увеличения наружного диаметра торцевых крышек, т.е. уплотнительное кольцо круглого сечения не может сдвинуться настолько, чтобы оказаться за отверстиями для входа/выхода текучей среды. Другое преимущество заключается в том, что уплотнительное кольцо круглого сечения просто надевается на картриджный элемент, что позволяет использовать конструктивно простые кожухи для картриджа(-ей). Таким образом, отпадает необходимость в использовании дорогостоящих кожухов или крышек для кожухов со встроенными уплотнительными или подобными элементами. Третье преимущество заключается в том, что применение предлагаемых в изобретении пластмассовых торцевых крышек обеспечивает точность формы картриджного элемента на торцах без свойственных известным способам повреждений. Таким образом обеспечивается легкость и воспроизводимость точного согласования наружной формы картриджного элемента и формы кожуха для картриджа(-ей). Это весьма затруднительно в случае известных из уровня техники картриджных элементов. Таким образом, предлагаемые в изобретении картриджные элементы позволяют обеспечить очень качественное уплотнение.

В предпочтительном варианте осуществления изобретения для уплотнения картриджных элементов внутри кожуха используют уплотнительные кольца круглого сечения, надевая уплотнительное кольцо круглого сечения на каждый конец картриджа после того, как картридж помещен в свой кожух. Затем устанавливают крышки, расположенные со стороны подачи исходного потока и вывода ретентата. Обычно для обеспечения уплотнения, действующего во всех направлениях, используют по два уплотнительных кольца круглого сечения с каждой стороны. Однако, как показано на фиг. 6, паз в крышке, расположенной со стороны подачи исходного потока и вывода ретентата, выполнен таким образом, что уплотнение, действующее во всех требуемых направлениях, обеспечивается одним уплотнительным кольцом круглого сечения. Уплотнительное кольцо круглого сечения сжимается при помощи зажимов или системы фланцев. В этом случае с каждой стороны необходимо только одно уплотнительное кольцо круглого сечения, которое создает уплотнение в трех направлениях. В качестве альтернативы, уплотнительное кольцо круглого сечения может быть выполнено встроенным в торцевую крышку, а также за счет изменения конструкции формы для литья под давлением. Для минимизации сложности и сокращения стоимости предпочтительно, предпочтительно, чтобы внутри кожуха имелся паз под уплотнительное кольцо круглого сечения.

Предлагаемые в изобретении элементы мембранного разделения могут использоваться для разделения разного рода смесей текучих сред. Они могут использоваться для разделения смесей жидких сред, содержащих воду. Однако предпочтительным является их использование для разделения смесей газов или паров. Особенно предпочтительно использовать их для обогащения биогаза, получения или обогащения гелия или водорода, регулирования доли синтез-газа, обогащения азота или кислорода, сушки газов или удаления углекислого газа из газовых потоков, таких как потоки дымовых газов.

Методы измерений:

A) Коэффициент теплового расширения (КТР)

КТР определяют по стандарту ISO 11359-2.

Б) Температурная стабильность

Температура, при которой материал начинает деформироваться, также называется деформационной теплостойкостью при изгибе и связана с температурой стеклования материала. Деформационную теплостойкость определяют методом, установленным стандартом ASTM D648.

B) Усадка полимеров торцевой крышки и отвержденной заливочной смолы

Усадка детали из термопласта, т.е. ее уменьшение в размерах, при формовании является типичным явлением, связанным с процессами литья под давлением, и вызывается объемной усадкой во время цикла литья и после его завершения. Усадку измеряют с помощью микрометра как разность между внутренним диаметром формы и наружным диаметром полностью отвержденной заливки.

Г) Температура стеклования заливочной смолы

Температуру стеклования определяют методом дифференциальной сканирующей калориметрии по стандарту ASTM El356 или методом динамомеханического анализа (определение механических свойств при динамическом нагружении) по стандарту ISO 6721:11, где за температуру стеклования берут пик кривой tg(8), т.е. кривой тангенса угла механических потерь.

Д) Предел прочности заливочной смолы при изгибе

Измерение выполняют методом по стандарту ISO 187.

Е) Удлинение при разрыве

Используют тот же метод измерения, что и для предела прочности при изгибе.

Ж) Температура отверждения заливочной смолы

Температура, при которой начинается отверждение заливочной смолы.

З) Время желатинизации заливочной смолы

Чашку диаметром 4 см и высотой 10 см наполняют 200 граммами заливочной смолы и вставляют в нее стержень. Если этот выполненный из стекла стержень толщиной 5 мм и высокой 15 см устойчиво стоит, смолу считают желатинизированной.

И) Вязкость заливочной смолы после смешивания

Вязкость измеряют с помощью воронки методом по стандарту DIN 53211 при 20°C.

Примеры

Раскрытые ниже примеры осуществления настоящего изобретения приведены для разъяснения и более глубокого понимания сущности изобретения. Они не должны рассматриваться как ограничивающие объем охраны настоящего изобретения.

Пример 1: Изготовление картриджного элемента

Из половолоконных мембран Р84 НТ-325, производимых компанией Evonik Fibers GmbH, сформировали пучок, который обрезали до требуемой длины и поместили в нейлоновый рукав. Пучок ввели в картриджную гильзу из нержавеющей стали внутренним диаметром около 100 мм и отцентрировали. Картриджная гильза была выполнена тонкостенной, с толщиной стенки менее 2,5 мм, и имела у обоих концов серию небольших 8-миллиметровых отверстий, см. поз. 2 и 3 на фиг. 2. Указанные отверстия обеспечивали прохождение заливочной смолы через картриджную гильзу. У одного конца картриджной гильзы высверлили второй ряд отверстий (см. поз. 1 на фиг. 2), которые также видны после установки торцевых крышек и через которые во время работы картриджа выходит газ-пермеат. Между картриджной гильзой и пучком волокон поместили вырезанный и сложенный кусок полипропиленовой сетки. Затем концы всех волокон закупорили горячим парафином для предотвращения затекания заливочной смолы внутрь каналов волокон в процессе заливки.

Использовали торцевые крышки, изготовленные из материала Noryl (сплав полифениленоксида и полистирола) и выполненные согласно фиг. 1. Перед установкой пластмассовых торцевых крышек на картриджную гильзу их сначала подвергли в течение нескольких секунд обработке пламенем, чтобы удалить загрязнения (например потожировые следы пальцев рук) и слегка химически модифицировать/активировать поверхность для достижения лучшей адгезии.

Затем собранный картридж поместили в расположенное в центрифуге фиксирующее приспособление, удерживающее сборку картриджа в собранном состоянии.

В качестве заливочной смолы использовали эпоксидную смолу (смола EPIKOTE 828LVEL с отвердителем EPIKURE 3055 производства компании Hexion). Для заливки эпоксидной смолы в торцевые крышки к торцевым крышкам и к центральной питающей емкости с противоотливной стенкой, распределяющей эпоксидную смолу при центрифугировании, присоединили шланги. Заливку смолы в картридж выполняли при комнатной температуре (<30°C) и при частоте вращения центрифуги, составлявшей 200-350 об/мин. В питающую емкость с противоотливной стенкой залили сразу всю эпоксидную смолу, и на заполнение смолой торцевых крышек потребовалось 20 минут. Количество эпоксидной смолы точно соответствовало пустому объему до отверстий выхода пермеата. После того как во время центрифугирования отверждение смолы завершилось, картридж извлекли из центрифуги, дали ему остыть и обрезали его концы.

Использовали торцевые крышки с отметкой в виде линии, указывающей место чистовой обрезки, обеспечивающей постоянство длины картриджей. Картридж сначала приблизительно обрезали ленточной пилой ниже линии реза. Затем торцевую крышку обрезали начисто по соответствующей линии реза. Для получения чистого реза и во избежание повреждений волокон при резании трубную решетку нагревали в течение по меньшей мере 5 минут до температуры, слегка превышающей ее температуру стеклования Tg. После этого картридж был готов к использованию.

На фиг. 3 схематически изображен готовый картридж после обрезки его концов. Заштрихованные области 6 соответствуют трубным решеткам. Картриджная гильза заполнена смолой до уровня чуть ниже входного/выходного отверстия 1. Заполнение смолой выполнялось симметрично, так что высота заливки на обоих концах картриджа одинакова. Отверстия 5, выполненные в картриджной гильзе под торцевыми крышками, обеспечили затекание эпоксидной смолы в пространство между крышкой и гильзой. Таким образом, гильза с обеих сторон покрылась эпоксидной смолой и прочно объединилась в единое целое с трубной решеткой и торцевой крышкой в зонах образования многослойной системы, состоящей из крышки, эпоксидной смолы, гильзы и снова эпоксидной смолы. Отверстия 5 в гильзе обеспечивают надлежащее сообщение между наружной и внутренней сторонами гильзы.

Пример 2: Испытание на пригодность

Полученные в примере 1 картриджи были тщательно испытаны давлением в испытательной установке с циклическим приложением давления. После выдержки картриджей под давлением 60 бар в течение одного часа, было выполнено 1000 циклов изменения давления от 0 до 60 бар (с выдержкой в течение 8 секунд при 60 бар, длительность цикла - около 20 секунд), после чего снова на один час установили давление 60 бар. Испытание давлением прошли все картриджи.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОВЫЕ КАРТРИДЖИ И МОДУЛИ ДЛЯ РАЗДЕЛЕНИЯ ТЕКУЧИХ СРЕД | 2016 |

|

RU2707515C2 |

| ПОЛОВОЛОКОННЫЙ КАРТРИДЖ, ЕГО КОМПОНЕНТЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2641127C2 |

| ВОДООЧИСТИТЕЛЬ ГРАВИТАЦИОННОГО ФИЛЬТРОВАНИЯ | 2011 |

|

RU2537286C2 |

| Пермеатор | 1979 |

|

SU1069603A3 |

| ПОЛОВОЛОКОННЫЙ МЕМБРАННЫЙ МОДУЛЬ, СПОСОБ ЕГО ПРОИЗВОДСТВА, СБОРОЧНЫЙ УЗЕЛ С ПОЛОВОЛОКОННЫМ МЕМБРАННЫМ МОДУЛЕМ И СПОСОБ ОЧИСТКИ СУСПЕНДИРОВАННОЙ ВОДЫ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2008 |

|

RU2426586C1 |

| МЕМБРАННЫЙ МОДУЛЬ РАЗДЕЛЕНИЯ ГАЗОВ И СПОСОБ ЗАМЕНЫ ЭЛЕМЕНТА ИЗ ПОЛЫХ ВОЛОКОН | 2013 |

|

RU2747951C2 |

| МЕМБРАННЫЙ МОДУЛЬ РАЗДЕЛЕНИЯ ГАЗОВ И СПОСОБ ЗАМЕНЫ ЭЛЕМЕНТА ИЗ ПОЛЫХ ВОЛОКОН | 2013 |

|

RU2637329C2 |

| ГИБКО СОГЛАСУЕМЫЕ МЕМБРАННЫЕ КАРТРИДЖИ ДЛЯ РАЗДЕЛЕНИЯ ТЕКУЧИХ СРЕД | 2016 |

|

RU2715650C2 |

| ГАЗОРАЗДЕЛИТЕЛЬНЫЙ МЕМБРАННЫЙ МОДУЛЬ ДЛЯ РАБОТЫ С ХИМИЧЕСКИ АКТИВНЫМ ГАЗОМ | 2016 |

|

RU2691335C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОВОЛОКОННОГО МОДУЛЯ | 2018 |

|

RU2706302C1 |

Изобретение относится к новой мембранно-картриджной системе, содержащей половолоконные мембраны. Картриджный элемент, содержащий пучок половолоконных мембран, параллельно расположенных в картриджной гильзе, трубную решетку на каждом конце пучка мембран и торцевые крышки на концах картриджной гильзы, отличающийся тем, что картриджная гильза имеет стенку толщиной от 0,5 до 10 мм, в которой выполнено по меньшей мере одно расположенное между торцевыми крышками отверстие для входа текучей среды или отверстие для выхода текучей среды, торцевые крышки выполнены из полимерного материала, торцевые крышки скреплены с картриджным элементом неразъемным образом и трубные решетки содержат заливочную смолу и неразъемным образом скреплены с картриджным элементом. Заявлены также торцевая крышка для изготовления картриджных элементов и способ изготовления картриджных элементов с половолоконными мембранами. 4 н. и 14 з.п. ф-лы, 6 ил.

1. Картриджный элемент, содержащий пучок половолоконных мембран, параллельно расположенных в картриджной гильзе, трубную решетку на каждом конце пучка мембран и торцевые крышки на концах картриджной гильзы, отличающийся тем, что

- картриджная гильза имеет стенку толщиной от 0,5 до 10 мм, в которой выполнено по меньшей мере одно расположенное между торцевыми крышками отверстие для входа текучей среды или отверстие для выхода текучей среды,

- торцевые крышки выполнены из полимерного материала,

- торцевые крышки скреплены с картриджным элементом неразъемным образом и

- трубные решетки содержат заливочную смолу и неразъемным образом скреплены с картриджным элементом.

2. Картриджный элемент по п. 1, отличающийся тем, что по меньшей мере одна торцевая крышка, предпочтительно обе торцевые крышки, скреплена(-ы) с картриджным элементом за счет образования многослойной композиционной структуры, включающей:

- слой, образованный торцевой крышкой,

- скрепляющий слой между торцевой крышкой и картриджной гильзой, предпочтительно состоящий из той же смолы, что использована для образования трубной решетки,

- слой, образованный картриджной гильзой, и

- необязательно, но предпочтительно, слой трубной решетки, образованный смолой и пучком волокон.

3. Картриджный элемент по п. 2, отличающийся тем, что в своей закрытой торцевой крышкой области картриджная гильза имеет по меньшей мере одно отверстие, обеспечивающее возможность прохождения заливочной смолы через картриджную гильзу в полое пространство между наружной поверхностью картриджной гильзы и внутренней поверхностью торцевой крышки.

4. Картриджный элемент по одному из пп. 1-3, отличающийся тем, что по меньшей мере одна торцевая крышка, предпочтительно обе торцевые крышки, частично, т.е. не на всю свою длину, надета(-ы) на картриджную гильзу или введена(-ы) в нее.

5. Картриджный элемент по п. 4, отличающийся тем, что торцевая крышка имеет первую часть (а), внутренний диаметр которой больше наружного диаметра картриджной гильзы, или имеет первую часть, наружный диаметр которой меньше внутреннего диаметра картриджной гильзы, причем первая часть торцевой крышки имеет распорки, центрирующие крышку при ее надевании на картриджную гильзу или при ее введении в картриджную гильзу и оставляющие заполняемое смолой пространство между соответствующими поверхностями картриджной гильзы и первой части торцевой крышки.

6. Картриджный элемент по п. 5, отличающийся тем, что

- торцевая крышка имеет первую часть (а), внутренний диаметр которой больше наружного диаметра картриджной гильзы, и вторую часть (b), внутренний диаметр которой меньше внутреннего диаметра первой части настолько, что это препятствует надеванию второй части на картриджную гильзу,

или

- торцевая крышка имеет первую часть (а), наружный диаметр которой меньше внутреннего диаметра картриджной гильзы, и вторую часть (b), наружный диаметр которой больше наружного диаметра первой части настолько, что это препятствует введению второй части в картриджную гильзу.

7. Картриджный элемент по п. 5 или 6, отличающийся тем, что торцевая крышка имеет первую часть (а), надетую на картриджную гильзу, и третью часть (с), имеющую меньший наружный диаметр по сравнению с первой частью.

8. Картриджный элемент по одному из пп. 1-3, 5, 6, отличающийся тем, что картриджная гильза:

- выполнена из металла, предпочтительно нержавеющей стали или алюминия, и/или

- имеет толщину стенки от 0,5 до 8 мм, предпочтительно от 1 до 5 мм и наиболее предпочтительно от 1 до 3 мм, и/или

- имеет внутренний диаметр от 10 до 250 мм, предпочтительно от 30 до 150 мм и особенно предпочтительно от 50 до 110 мм.

9. Картриджный элемент по одному из пп. 1-3, 5, 6, отличающийся тем, что смола, образующая трубную решетку и/или образующая скрепляющий слой, выбрана из группы, включающей эпоксидные или полиуретановые смолы, предпочтительно смолу, обладающую по меньшей мере одним, наиболее предпочтительно всеми, из нижеперечисленных свойств:

- температура стеклования >80°С, предпочтительно от 80 до 250°С,

- образцы из заливочных смол в виде плоских брусков имеют (при испытании по стандарту ASTM D648-07) при комнатной температуре предел прочности при изгибе >70 МПа,

- образцы из заливочных смол в виде плоских брусков имеют (при испытании по стандарту ASTM D648-07) относительное удлинение при разрыве >8%,

- смола начинает отверждаться при температурах ниже 40°С, предпочтительно ниже 30°С, наиболее предпочтительно от 15 до 25°С,

- заливка, полностью затвердевшая в форме, имеющей внутренний диаметр 110 мм и заполненной приблизительно 500 граммами смолы и необязательных волокон, имеет усадку менее 0,5%, предпочтительно от 0 до 0,3%,

- время желатинизации смолы, имеющей после смешивания вязкость менее 2000 сП, или мПа⋅с, превышает 1 час,

- если смола содержит наполнитель, при центрифугировании с созданием перегрузки от 20 до 40 g сегрегация наполнителя отсутствует.

10. Торцевая крышка для изготовления картриджных элементов, содержащих пучок половолоконных мембран, параллельно расположенных в картриджной гильзе, отличающаяся тем, что

- она выполнена из полимерного материала,

- она имеет первую часть (а) и вторую часть (b), причем внутренний диаметр первой части больше внутреннего диаметра второй части или наружный диаметр первой части меньше наружного диаметра второй части и разность диаметров предпочтительно выбрана из условия невозможности соответственно надевания второй части на картриджную гильзу или введения второй части в картриджную гильзу,

- первая часть торцевой крышки необязательно имеет распорки, центрирующие крышку при ее надевании на картриджную гильзу или при ее введении в картриджную гильзу и оставляющие заполняемое смолой пространство между соответствующими поверхностями картриджной гильзы и первой части торцевой крышки.

11. Торцевая крышка по п. 10, отличающаяся тем, что

- она имеет третью часть (с), которая после надевания крышки на картриджную гильзу или введения крышки в картриджную гильзу выступает за торец пучка мембран и образует вместилище/емкость для заливочной смолы, и/или

- торцевая крышка имеет входное отверстие для заливочной смолы, подключаемое, например с помощью шлангов, к источнику заливочной смолы, и/или

- торцевая крышка имеет по меньшей мере одну отметку, указывающую место резания после выполнения заливки.

12. Торцевая крышка по п. 10 или 11, отличающаяся тем, что торцевая крышка выполнена из полимера или полимерного сплава либо полимерной смеси, в который(-ую) необязательно включено в качестве наполнителя до 30 мас. % стекловолокна или другого армирующего материала и который(-ая) выбран(-а) из полифениленсульфида, или сплава полифениленоксида и полистирола, или другого полимера или полимерного сплава либо полимерной смеси, обладающего(-ей) по меньшей мере одним, предпочтительно всеми, из нижеперечисленных свойств:

- поддается литью под давлением;

- имеет максимальный коэффициент теплового расширения 1×10-4 1/K, предпочтительно 5×10-5 1/K или ниже,

- имеет деформационную теплостойкость при изгибе, т.е. температуру, до которой материал сохраняет свою форму, составляющую по меньшей мере 140°C, предпочтительно выше 140°C и до 300°C,

- торцевые крышки из полимера имеют усадку менее 1%, предпочтительно менее 0,5%.

13. Картриджный элемент по одному из пп. 1-3, 5, 6, отличающийся тем, что торцевая крышка выполнена из полимера или полимерного сплава либо полимерной смеси, в который(-ую) необязательно включено в качестве наполнителя до 30 мас. % стекловолокна или другого армирующего материала и который(-ая) выбран(-а) из полифениленсульфида, или сплава полифениленоксида и полистирола, или другого полимера или полимерного сплава либо полимерной смеси, обладающего(-ей) по меньшей мере одним, предпочтительно всеми, из нижеперечисленных свойств:

- поддается литью под давлением;

- имеет максимальный коэффициент теплового расширения 1×10-4 1/K, предпочтительно 5×10-5 1/K или ниже,

- имеет деформационную теплостойкость при изгибе, т.е. температуру, до которой материал сохраняет свою форму, составляющую по меньшей мере 140°C, предпочтительно выше 140°C и до 300°C,

- торцевые крышки из полимера имеют усадку менее 1%, предпочтительно менее 0,5%.

14. Устройство мембранного разделения, содержащее картриджный элемент по одному из пп. 1-9 или 13.

15. Устройство мембранного разделения по п. 14, дополнительно содержащее:

- кожух для одного или нескольких картриджей,

- уплотнительные кольца круглого сечения, расположенные между каждой торцевой крышкой картриджа и кожухом для разобщения сред исходного материала и пермеата.

16. Способ изготовления картриджных элементов с половолоконными мембранами, включающий следующие шаги:

а) подготавливают пучок половолоконных мембран и картриджную гильзу, предпочтительно по меньшей мере с одним отверстием для входа/выхода текучей среды,

б) вводят пучок мембран в картриджную гильзу,

в) на сборку, полученную на шаге б), с обеих сторон устанавливают пластмассовые крышки, предпочтительно по одному из пп. 10-12,

г) сборку, полученную на шаге в), помещают в центрифугу с обеспечением фиксации сборки в собранном состоянии,

д) заливают в обе торцевые крышки заливочную смолу и отверждают смолу во время центрифугирования,

е) обрезают концевые части обеих торцевых крышек, открывая каналы половолоконных мембран.

17. Способ по п. 16, отличающийся тем, что он включает по меньшей мере один из следующих дополнительных шагов:

- между наружной поверхностью пучка половолоконных мембран и внутренней поверхностью картриджной гильзы помещают пористый материал, предпочтительно сетку,

- перед заливкой закупоривают концы волокон воском или эпоксидной либо полиуретановой смолой,

- по меньшей мере те участки поверхности торцевой крышки, которые входят в контакт с заливочной смолой, предварительно подвергают обработке пламенем, или химической обработке, предпочтительно обработке кислотой, или механической обработке, предпочтительно пескоструйной обработке, для очистки поверхности и при необходимости для придания ей шероховатости с целью улучшения ее адгезии/сцепления с картриджным элементом,

- торцевые крышки предварительно заполняют смолой до начала центрифугирования,

- до и во время обрезки картридж нагревают до температуры выше температуры стеклования отвержденной заливочной смолы.

18. Способ по п. 16 или 17, отличающийся тем, что центрифугирование проводят при частоте вращения от 200 до 350 об/мин и при температуре от 5 до 40°C.

| US 4480683 A, 06.11.1984 | |||

| US 20030102264 A1, 05.06.2003 | |||

| US 20120304856 A1, 06.12.2012. |

Авторы

Даты

2018-10-12—Публикация

2014-05-20—Подача