Изобретения относятся к радиотехнике, а именно к материалам для поглощения электромагнитного излучения в диапазоне крайне высоких частот (100-240 ГГЦ), и могут быть использованы для решения задач электромагнитной совместимости радиоэлектронных систем и комплексов, при создании безэховых камер и многофункциональных экранированных помещений.

Известен материал, поглощающий электромагнитное излучение [RU 2500704 С2, МПК (2006.01) C09D 5/32, С08К 3/04, С08К 3/10, H01Q 17/00, опубл. 10.12.2013], который содержит полимерное связующее и наполнитель, состоящий из порошкообразного карбонильного железа: в наполнитель введены дискретные углеродные волокна в соотношении, мас.%:

при следующем соотношении компонентов, мас.%:

Способ получения этого материала заключается в механическом смешивании компонентов, входящих в его состав, полученную смесь высыпают в эпоксидную смолу и перемешивают, после чего в полученную композицию добавляют отвердитель, снова перемешивают, а затем полученный состав наносят методом литья на керамическую бронеплитку. Покрытие готово после его отверждения на воздухе. После отверждения поверхность фрезеруют для обеспечения заданной толщины, потом приготавливают аналогичным образом смесь для второго слоя, который методом литья наносят в той же форме на отфрезерованную поверхность.

Полученный поглотитель обеспечивает высокое поглощение электромагнитного излучения в диапазоне частот от 5 ГГц до 20 ГГц.

Первый и второй слои поглотителя представляют собой полимерное связующее на основе эпоксидной смолы, которая является горючим материалом. При отверждении в промышленных условиях в эпоксидной смоле остается некоторое количество опасного для здоровья растворимого остатка (золь-фракция). В не отвержденном виде эпоксидные смолы являются ядовитыми веществами.

Изготовление поглотителя технологически сложное, так как требует соединения многослойной конструкции, состоящей из материалов различной природы. Кроме того, технологически сложно равномерно распределить в эпоксидной смоле дискретные углеродные волокна.

Известен материал, поглощающий электромагнитное излучение[RU 2570003 С1, МПК (2006.01) H01Q 17/00, C09D 5/32, опубл. 10.12.2015] 5-миллиметрового диапазона (52-73 ГГц), содержащий полимерное связующее и наполнитель - углеродные нанотрубки, предварительно обработанные в смеси серной и азотной кислот, при следующем содержании компонентов, мас.%:

Состав позволяет снизить толщину и массу радиопоглощающего материала при сохранении высоких радиопоглощающих свойств и низкого коэффициента отражения на металлической подложке. Использование углеродных нанотрубок, входящих в материал, сопровождается технологическими сложностями, необходимостью их специальной подготовки. В частности, нанотрубки предварительно обрабатывают в смеси серной и азотной кислот. Кроме того, нанотрубки относятся к дорогостоящим материалам.

Известен материал для поглощения электромагнитного излучения [RU 2494507 С1, МПК H01Q1 7/00 (2006.01), опубл. 27.09.2013], содержащий пористый стекловидный материал, включающий более 85% стеклофазы. Пористый аморфный содержит кристаллическую фазу в виде кварца в количестве от 5 до 14,5 мас. % и размером менее 0,5 мкм, в качестве газообразователя используют сажу в количестве 0,5 мас. %.

Этот материал имеет в диапазоне частот от 0,03 до 100 ГГц коэффициент поглощения в пределах от -11 до -27 дБ/см, его коэффициент отражения составляет от -10 до -22 дБ, материал является сверхширокополосным, негорючим и экологически чистым.

Шихта для изготовления стеклогранулята содержит кремнезем-содержащий материал, кальцинированную соду и доломит. В качестве кремнеземсодержащего материала берут сырье с содержанием оксида кремния не менее 83% и размером фракции менее 0,1 мм, при следующем соотношении компонентов, в мас.%:

Шихту готовят смешением материалов в указанных соотношениях с последующим компактированием на валковом прессе (или тарельчатом грануляторе, или экструдере). Полученная компактированная шихта обладает повышенной химической активностью на стадии силикато- и стеклообразования, вследствие тонкодисперсности кремнеземсодержащего материала и достижения его тесного контакта с другими компонентами шихты, в первую очередь с кальцинированной содой.

Термообработка компактированной шихты в интервале температур 900-950°С позволяет получить стеклогранулят, фазовый состав которого по данным рентгенофазового анализа представлен стекловидной фазой и незначительным количеством остаточного кремнезема. Измельченный стеклогранулят до удельной поверхности не менее 5000 см /г перемешивают с 0,5 мас. % газообразователя - сажи и вспенивают при температурах 800-850°С.

Известенпоглотитель электромагнитного излучения гигагерцового диапазона [RU 2657018 С1, МПК H01Q 17/00 (2006.01), опубл. 08.06.2018], состоящий из слоев диэлектрического материала, магнитного материала и металлической подложки.

Поглотитель имеет коэффициент отражения по мощности в пределах от -12,7 до -24,5 дБ в диапазоне частот от 20 до 240 ГГц. Поглотитель выполнен из трех разнородных материалов: пеностекло, композит, содержащий гексаферрит бария, плоская металлическая подложка. Каждый из слоев необходимо скреплять между собой, что технологически сложно, из-за их различной природы: пористый материал (пеностекло), порошок феррита с размером частиц менее 80 мкм, слой медной фольги. Соединение фольги с композитом осуществляют с помощью клея «Момент 88». Композит наносят на металлическую подложку тонким слоем, после высушивания первого слоя наносят еще один, процесс повторяют до достижения требуемой толщины в 1,5 мм. Пеностекло закрепляют на металлической подложке, покрытой слоем магнитного композита, при помощи клея "Момент Универсальный 1". Создание панели поглотителя путем склеивания всех слоев дополнительно усложняет технологию его изготовления.

Известен материал для поглощения электромагнитных волн [RU 2375793 С1, МПК H01Q 17/00 (2006.01), опубл. 10.12.2009], выбранный в качестве прототипа, содержащий пеностекло - результат взаимодействия силикатного стекла и углеродсодержащего газообразователя. В качестве углеродсодержащего газообразователя использован карбид кремния при следующем соотношении компонентов, вес.%:

В качестве силикатного стекла указанный материал содержит боросиликатное стекло.

Способ изготовления этого материала для поглощения электромагнитных волн заключается в приготовлении смеси силикатного стекла и углеродсодержащего газообразователя заданного количественного содержания, прогреве смеси по режиму образования пеностекла (920-930°С) в слабо окислительной газовой среде и заданном материале формы. Указанную смесь задают исходя из количественного содержания указанных компонентов в материале для поглощения электромагнитных волн, вес.%:

В качестве углеродсодержащего газообразователя берут карбид кремния, при этом количество карбида кремния берут с превышением, равным 1-2 вес.% относительно его количества в заданной смеси соответственно. При прогреве смеси дополнительно используют либо окислительную, либо нейтральную, либо восстановительную газовую среду.

Коэффициент поглощения электромагнитного излучения полученного материала на частоте 100 ГГц составляет от -3,3 до 19, дБ. Материал имеет повышенную прочность от 7,5 до 10 МПа, что усложняет изготовление элементов различной геометрической формы. Процесс получения материала энергозатратен, так как осуществляется при высоких температурах (920-930°С).

Техническим результатом предложенных изобретений является получение материала, поглощающего электромагнитное излучение в крайне высокочастотном диапазоне (от 100 до 240 ГГц).

Предложенный состав для получения материала, поглощающего электромагнитное излучение, также как в прототипе, содержит стекло и карбид кремния.

Согласно изобретению в качестве стекла состав содержит жидкое стекло с модулем 2,6-3,3, в качестве карбида кремния - отход полупроводникового производства, состоящий из арсенида галлия и карбида кремния, с размером частиц до 10 мкм, а также дополнительно содержит вспученный перлит и отвердитель при следующем соотношении компонентов, мас.%:

В качестве жидкого стекла с модулем 2,6-3,3 состав содержит промышленное натриевое жидкое стекло.

В качестве отвердителя состав содержит гексафторосиликат натрия Na2SiF6.

Предложенный способ получения материала, поглощающего электромагнитное излучение, также как в прототипе, включает приготовление смеси стекла и карбида кремния, помещение в форму, нагрев в газовой среде и охлаждение.

Согласно изобретению в указанном количественном содержании жидкое стекло перемешивают со вспученным перлитом, предварительно смоченным водой, в количестве 3 мас. % от массы перлита, в течение не менее 3 минут, добавляют отход полупроводникового производства, содержащий арсенид галлия и карбид кремния, с размером частиц до 10 мкм и отвердитель, перемешивают в течение 5 минут, заливают в формы, сушат при комнатной температуре до затвердения, затем нагревают в воздушной среде до 250-450°С в течение не менее 1 час и охлаждают в печи до комнатной температуры.

Ограничение температуры нагрева не более 450°С обусловлено составом отхода полупроводникового производства, который наряду с карбидом кремния содержит арсенид галлия, который при температуре свыше 500°С выделяет канцерогенные соединения мышьяка. Температура 250°С определена экспериментально при вспенивании жидкостекольной композиции с добавками.

Предлагаемый материал в интервале частот от 100 ГГц до 240 ГГц имеет высокий коэффициент поглощения электромагнитного излучения от -2,2 до -0,1 дБ и низкий коэффициент отражения -77 дБ (-55 дБ/см).

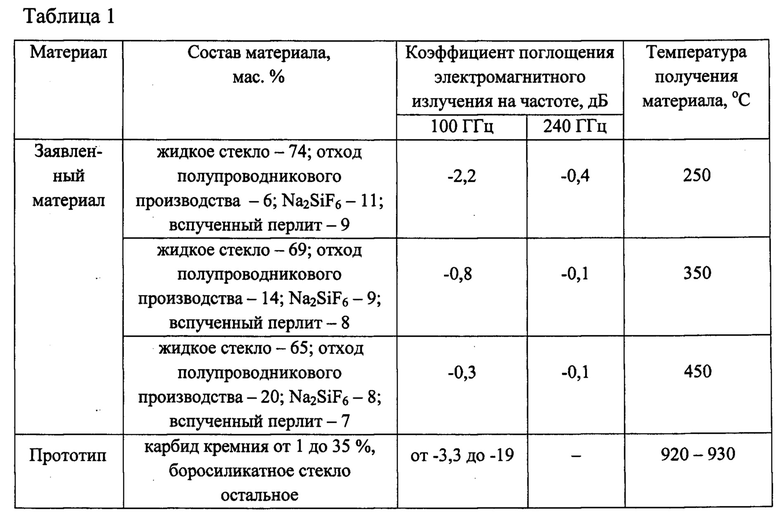

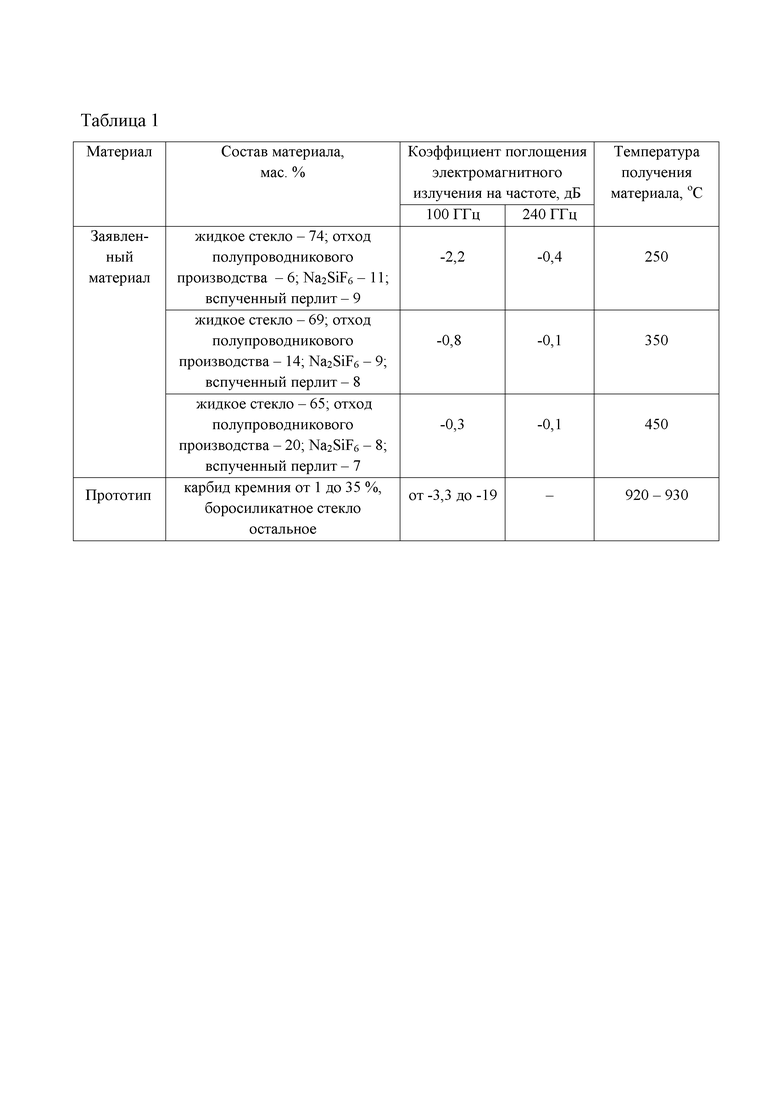

В таблице 1 приведены сравнительные данные по температуре получения и электрофизическим свойствам материала, поглощающего электромагнитное излучение.

В гомогенизатор загружали промышленное натриевое жидкое стекло (ГОСТ 13078-81) в количестве 325 - 370 г (65-74 мас. %) и вспученный перлит (ГОСТ 10832-2009) 35-45 г (7-9 мас.%), предварительно смоченный водой 1,1-1,4 г (3 мас. % от массы перлита). Композицию перемешивали в течение 3 минут. Затем добавляли порошкообразный отход полупроводникового производства с размером частиц до 10 мкм в количестве 35-100 г (6-20 мас. %) и отвердитель - гексафторосиликат натрия Na2SiF6 (ГОСТ 87-66) 40-55 г (8-11 мас.%).

Использовали порошкообразный отход полупроводникового производства, который образуется после шлифовки пластин арсенида галлия карбидом кремния. По результатам количественного рентгенофазового анализа этот отход состоит из 55% арсенида галлия и 45% карбида кремния.

Смесь перемешивали в течение 5 минут, заливали в разъемные металлические формы, сушили до затвердения при комнатной температуре. Высушенные образцы нагревали в муфельной печи в воздушной среде до 250-450°С в течение 1 часа, а затем охлаждали в печи до комнатной температуры.

Образцы вынимали из форм и измеряли коэффициент поглощения электромагнитного излучения методом «свободного пространства» на спектрометре терагерцового диапазона СТД-21 в диапазоне 100-240 ГГц.

Данные сведены в таблицу 1, из которой видно, что образцы предложенного материала имеют коэффициент поглощения электромагнитного излучения от минус 2,2 до минус 0,3 дБ при частоте 100 ГГц и от минус 0,4 до минус 0,1 при частоте 240 ГГц.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ДЛЯ ПОГЛОЩЕНИЯ ЭЛЕКТРОМАГНИТНЫХ ВОЛН | 2012 |

|

RU2494507C1 |

| МАТЕРИАЛ ДЛЯ ПОГЛОЩЕНИЯ ЭЛЕКТРОМАГНИТНЫХ ВОЛН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2375793C1 |

| Радиопоглощающий материал (варианты) | 2021 |

|

RU2762691C1 |

| ПОГЛОТИТЕЛЬ ЭЛЕКТРОМАГНИТНЫХ ВОЛН ГИГАГЕРЦЕВОГО ДИАПАЗОНА | 2017 |

|

RU2657018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА И ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2478587C2 |

| СВЕРХШИРОКОДИАПАЗОННЫЙ ПОГЛОТИТЕЛЬ ЭЛЕКТРОМАГНИТНЫХ ВОЛН ДЛЯ БЕЗЭХОВЫХ КАМЕР И ЭКРАНИРОВАННЫХ ПОМЕЩЕНИЙ | 2011 |

|

RU2453953C1 |

| Радиопоглощающий конструкционный материал | 2017 |

|

RU2681330C1 |

| СИСТЕМА ЭНЕРГООБЕСПЕЧЕНИЯ АЭРОКОСМИЧЕСКИХ ЛЕТАТЕЛЬНЫХ ЭЛЕКТРОДИНАМИЧЕСКИХ АППАРАТОВ | 2020 |

|

RU2746355C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2012 |

|

RU2497780C1 |

| Огнестойкий радиопоглощающий состав | 2016 |

|

RU2650931C1 |

Использование: для поглощения электромагнитного излучения в диапазоне высоких частот. Сущность изобретения заключается в том, что состав для получения материала, поглощающего электромагнитное излучение, включает стекло и карбид кремния, при этом в качестве стекла содержит жидкое стекло с модулем 2,6-3,3, в качестве карбида кремния содержит отход полупроводникового производства, состоящий из арсенида галлия и карбида кремния, с размером частиц до 10 мкм, а также дополнительно содержит вспученный перлит и отвердитель при следующем соотношении компонентов, мас.%: жидкое стекло с модулем 2,6-3,3 65–74, отход полупроводникового производства с размером частиц до 10 мкм 6–20, отвердитель 8–11, вспученный перлит 7–9. Технический результат: обеспечение возможности получения материала, поглощающего электромагнитное излучение в крайне высокочастотном диапазоне (от 100 до 240 ГГц). 2 н. и 2 з.п. ф-лы, 1 табл.

1. Состав для получения материала, поглощающего электромагнитное излучение, включающий стекло и карбид кремния, отличающийся тем, что в качестве стекла содержит жидкое стекло с модулем 2,6 – 3,3, в качестве карбида кремния содержит отход полупроводникового производства, состоящий из арсенида галлия и карбида кремния, с размером частиц до 10 мкм, а также дополнительно содержит вспученный перлит и отвердитель при следующем соотношении компонентов, мас.%:

2. Состав по п. 1, отличающийся тем, что в качестве жидкого стекла с модулем 2,6 – 3,3 используют промышленное натриевое жидкое стекло.

3. Состав по п. 1, отличающийся тем, что в качестве отвердителя используют гексафторосиликат натрия Na2SiF6.

4. Способ получения материала, поглощающего электромагнитное излучение из состава по п. 1, включающий приготовление смеси стекла и карбида кремния, помещение в форму, нагрев в газовой среде и охлаждение, отличающийся тем, что жидкое стекло перемешивают со вспученным перлитом, предварительно смоченным водой, в количестве 3 мас.% от массы перлита в течение не менее 3 минут, добавляют отход полупроводникового производства, содержащий арсенид галлия и карбид кремния, с размером частиц до 10 мкм и отвердитель, перемешивают в течение 5 минут, заливают в формы, сушат при комнатной температуре до затвердения, затем нагревают в воздушной среде до 250-450°С в течение не менее 1 часа и охлаждают в печи до комнатной температуры.

| ПОГЛОТИТЕЛЬ ЭЛЕКТРОМАГНИТНЫХ ВОЛН И РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2500704C2 |

| РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ | 2014 |

|

RU2570003C1 |

| ПОГЛОТИТЕЛЬ ЭЛЕКТРОМАГНИТНЫХ ВОЛН ГИГАГЕРЦЕВОГО ДИАПАЗОНА | 2017 |

|

RU2657018C1 |

| МАТЕРИАЛ ДЛЯ ПОГЛОЩЕНИЯ ЭЛЕКТРОМАГНИТНЫХ ВОЛН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2375793C1 |

| CN 101985551 B, 05.06.2013 | |||

| US 20090135042 A1, 28.05.2009. | |||

Авторы

Даты

2019-11-28—Публикация

2019-04-17—Подача