Техническая область

Настоящее изобретение относится к органическому соединению солей амина, имеющему анион в качестве донора CO2 и его применению в качестве вспенивающего агента, и более подробно, предоставлению нового органического соединения солей амина, которое не только представляет собой анион в качестве донора СО2, но и представляет собой гидроксиалкильную или группу гидроксиалкила-алкокси в качестве солюбилизирующей группы или углеводородную группу C2-C14 (например, 2-хлорэтил, 3-хлорпропан или фенилэтил) в качестве солюбилизирующей группы, а также применение в пенообразующем материале, таком как пенополиуретан или вспененном материале из ПВХ или вспененном материале из полистирола.

Техническая предпосылка

Жесткий пенополиуретан в качестве нового полимерного материала, имеет легкий вес, высокую прочность, очень чрезвычайно низкую теплопроводность, является отличным теплоизоляционным материалом, широко используется в холодильной и тепловой консервации, особенно для химического оружия, в области энергосбережения здания, солнечной энергии, автомобилей, холодильников, морозильников и т.д. Важнейшим сырьем для производства жесткого пенополиуретана является вспенивающий агент. В настоящее время эти вспенивающие агенты представляют собой все хлорфторуглероды, за исключением циклопентана. Из-за их разрушения озонового слоя правительства разных стран уже подписали международную конвенцию «Монреальский протокол» о запрете и поэтапном отказе от производства и использования таких продуктов. Китай также подписал это соглашение.

В настоящее время Китай по-прежнему использует вспенивающий агент хлорфторуглерода второго поколения HCFC-141b (монофтордихлорэтан) и циклопентан. Развитые страны, такие как Европа и Соединенные Штаты, уже запретили использование HCFC-141b. Потребление HCFC-141b было заморожено Китайским правительством в 2013 году на уровне потребления в 2009 и 2010 годах. В 2015 году 20% от объема потребления было заморожено, и было установлено, что производство и использование будет заранее полностью запрещено до 2025 года. В настоящее время развитые страны Европы и Америки используют вспенивающие агенты третьего поколения пентафторпропан (HFC-245fa) и пентафторбутан (HFC-365). Из-за того, что вспенивающие агенты второго и третьего поколения имеют высокий GWP (потенциал парникового эффекта), поэтому Европа и США будут запретить использование вспенивающих агентов третьего поколения до 2019 года. С этой целью Honeywell из Соединенных Штатов разработала физический вспенивающий агент четвертого поколения - хлортриффторпропен (LBA), но продукт дорог, ODP (потенциальная ценность повреждения озонового слоя) равна нулю, но GWP более 1, это относительно экологически, чем третье поколение. Короче говоря, эти физические вспенивающие агенты, за исключения циклопентана, все еще не могут удовлетворять экологическим требованиям, поскольку они содержат хлор и фтор, они будут устранены в будущем.

Нынешняя технология в известном уровне раскрыла прямое использование CO2 в качестве полиуретанового вспенивающего агента, но ввиду выхода газа CO2 и его плохой растворимости в исходном материале MDI и полиэфирполиола и/или полиэфирполиола газ CO2, находящийся в пенообразующей комбинации, не может быть равномерно диспергировано, причем процесс вспенивания нелегко контролируется.

Кроме того, нынешняя технология в известном уровне раскрыла прямое использование небольшого количества воды в качестве полиуретанового вспенивающего агента, но ввиду водородной связи молекул воды и низкой растворимости воды в сложных полиэфирполиолах и/или полиэфирполиолах, молекулы воды присутствуют в пенообразующей композиции в качестве микроскопической капели (например, в полиэфирполиольном компоненте), вызывая местную избыточную реакцию и вспенивание в вспенивающем материале. Если используется вода в качестве вспенивающего агента, то в пенополиуретане содержится больше связей мочевины, что в значительной степени влияет на прочностные и теплоизоляционные свойства вспенивающего материала. Кроме того, если количество воды, используемой в качестве вспенивающего агента, несколько увеличивается, на производительность и стабильность размеров пенополиуретана значительно влияют. Если вода является единственным вспенивающим агентом, пенополиуретан будет страдать от усадки, обгорания и неадекватной теплоизоляции.

Таким образом, вспенивающий агент (например, вода) в известном уровне технологии не может быть диспергирован в пенообразующей композиции на молекулярном уровне, что приводит к неравномерному распределению клеток и неравномерному размеру клеток, что в конечном итоге влияет на свойства прочности и теплоизоляционные свойства вспенивающего материала.

Содержание изобретения

Для преодоления недостатков, существующих в предшествующем уровне технологии, целью настоящего изобретения является создание пенообразователя из полиуретана и способа его получения, которые не содержат хлорфторуглеродов и которые не разрушают атмосферный озоновый слой.

Целью настоящего изобретения является предоставление нового органического соединения солей амина, которое не только представляет собой анион в качестве донора СО2, но и представляет собой гидроксиалкильную или группу гидроксиалкила-алкокси в качестве солюбилизирующей группы или углеводородную группу C2-C14 (например, 2-хлорэтил, 3-хлорпропан или фенилэтил) в качестве солюбилизирующей группы, а также применение в пенообразующем материале, таком как пенополиуретан, или вспененном материале из ПВХ или вспененном материале из полистирола.

Данное новое соединение солей органического амина подходит в качестве вспенивающего агента. Обретатели настоящей заявки неожиданно обнаружили, что анион, имеющий -n валентность в качестве донора СО2, легко разлагается для получения газ CO2 при повышенной температуре, даже когда вспенивание проводят при более низкой температуре, анион, имеющий -n валентность донора CO2, как описано ниже, может быть активирован группами NCO, содержащимися в изоцианатных мономерах, таких как MDI и TDI, для быстрого выделения газа CO2. Кроме того, поскольку имеется солюбилизирующая группа, вспенивающий агент может быть достаточно растворен в вспенивающемся сырье (таком как полиэфирполиол или полиэфирполиол) или обладает хорошей взаимной растворимостью с вспенивающимся сырьем. Поэтому в настоящем изобретении вспенивающий агент может быть равномерно диспергирован в пенообразующей композиции для равномерного вспенивания, а ячейки в пенополиуретане могут быть относительно равномерно распределены, размер ячеек тоже могут быть относительно однородным. Кроме того, соединение вспенивающего агента по настоящему изобретению содержит гидроксильную группу и/или аминогруппу, а продукт разложения, полученный после разложения вспенивающего агента и высвобождения СО2, все еще содержит гидроксильную группу и/или аминогруппу, поэтому когда молекулярная масса продукта разложения является низкой, оно подходит для реагирования в качестве удлинителя цепей или сшивающего агента с изоцианатом для образования полимера. А когда молекулярная масса продуктов разложения является высокой (например, среднечисленная молекулярная масса составляет 100-3000), оно подходит для замены части полифэфирполиола и полиэстерполиола в пенообразующей композиции, например, на основе пенообразующей композиции предшествующего уровня технологии, подходящим образом уменьшить количество полифэфирполиола и полиэстерполиола. Специалисты в данной области технологии могут рассчитать количество вспенивающего агента и количество полифэфирполиола и полиэстерполиола в соответствии со средним гидроксильным значением вспенивающего агента по настоящему изобретению и средним гидроксильным значением полифэфирполиола и полиэстерполиола. В частности, в процессе вспенивания с использованием полиола и полиизоцианата, если соединение органической соли амина по настоящему изобретению используется в качестве вспенивающего агента, то соединение с органической аминовой солью служит не только как «точка вспенивания», но и как «точка удлинения цепи» и/или «точка сшивания», что значительно повышает механическую прочность клеток, а полученный пенополиуретан имеет хорошую стабильность размеров. Следовательно, настоящее изобретение было завершено на основе вышеупомянутых трех аспектов.

В настоящей заявке «анион как донор CO2» означает анион, способный разлагаться для высвобождения СО2 при нагревании или во время вспенивания.

Согласно первому варианту осуществления настоящего изобретения предлагается соединение с органической аминовой солью или смесь соединений с органической аминовой солью со следующей общей формулой (I):

An- [ Bm+ ]p (I)

Где, An- - это анион, имеющий -n валентность в качестве донора CO2, где n=1, 2 или 3.

Bm+ содержит ион одного или нескольких органических аминов В, имещий +1 валентный ион аммония (+NH4) и/или m групп -+NR3R4H и/или групп -+NR3H- (т.е. группы первичного амина, вторичного амина и/или третичного амина, образованные m в комбинации с +H), называя как ион органических аминов, где m=1-10, например 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10; 0<p≤ .

.

Где, An- выбрано из одного или нескольких из следующих анионов:

(а) карбамат: R1R2N-COO-;

(b) карбонат: CO32-,

(c) формиат: HCOO-,

(d) бикарбонат: HO-COO-,

(e) органический монокарбонат (группа): RaO-COO-, где Ra представляет собой углеводородную группу C1-C26, необязательно замещенную гидроксильной группой или аминогруппой или галогеном (предпочтительно углеводородную группу C1-C10, более предпочтительно углеводородную группу C1-C3), ацильную группу C1-C26 (предпочтительно ацильную группу C1-C10, более предпочтительно ацильную группу C1-C2);

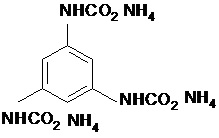

(f) органический карбамат (группа): -OOC- N(R1)-Rb -N(R2)-COO-, или Rb'(-N(R1)-COO-)3,

Где Rb представляет собой алкиленовую группу C1-C16, необязательно замещенную гидроксигруппой или аминогруппой или галогеном (предпочтительно алкиленовую группу C2-C10, более предпочтительно алкиленовую группу C2-C6, такую как -CH2-CH2-), и Rb' представляет собой трехвалентную гидрокарбильную группу C2-C20, необязательно замещенную гидроксильной или аминогруппой или галогеном (более предпочтительно трехвалентную алкиленовую группу C3-C15, такую как -CH2-CH(CH2-)-CH2- и т. д.);

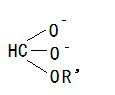

(g)  (т.е. HC(OR')O22- ),

(т.е. HC(OR')O22- ),

или (или HCO33- ) ,

(или HCO33- ) ,

Где, R' представляет собой углеводородную группу C1-C26, необязательно замещенную гидроксильной группой или аминогруппой или галогеном (предпочтительно углеводородную группу C1-C10, более предпочтительно углеводородную группу C1-C3), ацильную группу C1-C26 (предпочтительно ацильную группу C1-C10, более предпочтительно ацильную группу C1-C7);

(h) органический поликарбонат (группа): -OOC-ORcO-COO-,

Где, Rc представляет собой ацильную группу C1-C26, необязательно замещенную гидроксильной группой или аминогруппой или галогеном (предпочтительно ацильную группу C2-C10, более предпочтительно ацильную группу C2-C6).

Где R1, R2, R3 или R4 независимо выбраны из H, R, алифатического алкила C1-C7 (предпочтительно алкильной группы C1-C4), замещенного необязательно гидроксильной группой, аминогруппой или галогеном, алициклического алкила C3-C7 (предпочтительно циклобутил или циклогексил), замещенного необязательно гидроксильной группой, аминогруппой или галогеном, или арильного алкила C6-C10 (предпочтительно фенил или метилфенил), замещенного необязательно гидроксильной группой, аминогруппой или галогеном.

При условии: что в соединении вышеуказанной формулы (I) по меньшей мере один из R1, R2, R3 или R4 представляет собой R-группу (т.е. группу N-R), связанную с атомом N, или в соединении вышеуказанной формулы (I) по меньшей мере один из них представляет собой R-группу, соединенную со связью N (то есть, по меньшей мере, одна группа N-R);

При этом, группа R выбрана из одной или нескольких из следующих групп:

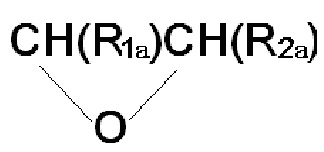

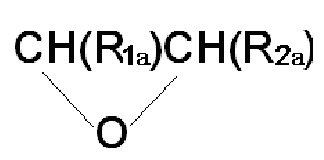

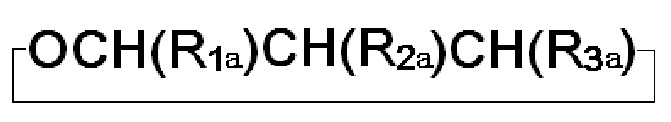

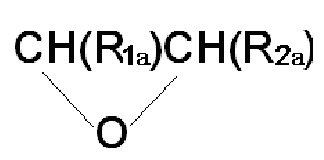

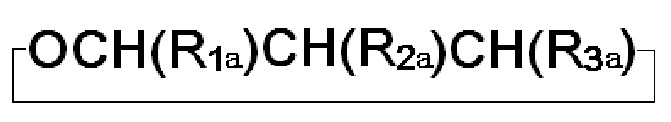

(1a) H[OCH(R1a)CH(R2a)]q-, например H(OCH2CH2)q-, H(OCH2CH(CH3))q-, H(OCH(CH3)CH2)q-, H(OCH2CH(C6H5))q-, H(OCH(C6H5)CH2)q-, H(OCH2CH(CH2Cl))q-, H(OCH(CH2Cl)CH2)q- или H(OCH2CH(CBr3))q-;

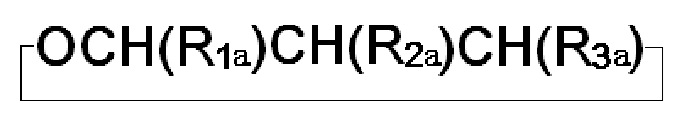

(2a) H[OCH(R1a)CH(R2a)CH(R3a)]q-;или

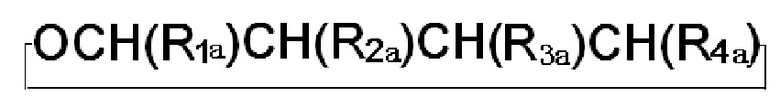

(3a) H[OCH(R1a)CH(R2a)CH(R3a)CH(R4a)]q-;

где значение или среднее значение q=1-50, предпочтительно 1-20, более предпочтительно 1-5, еще более предпочтительно q=1-4, особенно предпочтительно q=1-3, специально предпочтительно q=1-2,5, еще более специально предпочтительно q=1,5-2,0, по среднему значению q, которое составляет 5-50, более предпочтительно 10-20. R1a, R2a, R3a или R4a каждый независимо выбран из H, алифатической углеводородной группы C1-C7, необязательно замещенной гидроксигруппой или аминогруппой или галогеном, циклоалифатической углеводородной группы C3-C7, необязательно замещенной гидроксигруппой или аминогруппой или галогеном (например, циклобутил или циклогексил), или ароматической углеводородной группы C6-C10, необязательно замещенной гидроксигруппой или аминогруппой или галогеном (например, фенил или метилфенил).

т.е. соединение формулы (I) имеет по меньшей мере одну из вышеуказанных групп R. В настоящей заявке, предпочтительно выбрать 0.5≤p≤ .

.

Группа R является однинаковой или отличающей от следующих групп: алифатического алкила C1-C7 (предпочтительно аклкильной группы C1-C4), замещенного необязательно гидроксильной группой, аминогруппой или галогеном, алициклического алкила C3-C7 (предпочтительно циклобутил или циклогексил), замещенного необязательно гидроксильной группой, аминогруппой или галогеном, или арильного алкила C6-C10 (предпочтительно фенил или метилфенил), замещенного необязательно гидроксильной группой, аминогруппой или галогеном.

В настоящей заявке, группа -+NR3R4H представляет собой группу -NR3R4 +H, группа -+NR3H- представляет собой группу -NR3(+H)-. Как правило, органический амин В имеет ≥ m (например, m - m+3) первичных, вторичных и/или третичных аминогрупп и необязательно замещенных четвертичных аминогрупп. Например, CH3CH2 +NH2H (т.е. катион этиламина CH3CH2 NH2 +H) образуется комбинацией этиламина и иона +H, где B1+=CH3CH2 +NH2H или CH3CH2 NH2 +H, m=1, B=амин. В приведенной выше формуле первичная, вторичная и/или третичная аминогруппы выбираются из группы, состоящей из группы -NR3R4 и группы-NR3-.

Органическое аминосоединение В представляет собой органический амин, имеющий от m до m+3 первичных, вторичных и/или третичных и необязательно замещенных четвертичных аммогрупп. Предпочтительно, органическое аминосоединение В имеет от 2 до 200 атомов углерода (предпочтительно от 3 до 50, более предпочтительно от 3 до 20, еще более предпочтительно от 3 до 12). Как правило, он имеет группу R, описанную выше.

В настоящей заявке, органическое аминосоединение В или органическое аминосоединение В, имеющее ≥ m (например, от m до m+3) первичных, вторичных и/ или третичных и необязательно замещенных четвертичных аминогрупп, которые в сочетании с m ионов+H становятся Bm+.

Предпочтительно, An- представляет собой комбинацию или смесь двух или более из вышеуказанных анионов, выбранных из (а) - (h), и/или Bm+ представляет собой комбинацию или смесь двух или более из вышеуказанных ионов органических аминов и, следовательно, соединение формулы (I) представляет собой смесь.

В настоящей заявке, Bm+в количестве p могут быть одинаковыми или разными, или B в количестве p могут быть одинаковыми или разными. Предпочтительно, Bm+в количестве p разные, или B в количестве p разные.

Данное изобретение также относится к предоставлению вспенивающего агента, содержащего соединение соли органического амина или смесь соединений соли органического амина, имеющие общую формулу (I).

Кроме того, предоставляется вариант осуществления, в котором An- выбран из одного или нескольких из следующих анионов: (a), (c), (d), (e), (f) или (h).

Как правило, в общей формуле (I) одиночный An- с +2 или +3 валентностью может образовывать соль с одним или несколькими Bm+ соответственно. Однако, одиночный ион органического амина Bm+, имеющий несколько групп -N+R3R4H и/или групп -N+R3H-, может образовывать соль с одним или несколькими An-.

Что касается (c) HCOO-, формиат аммония или органическая соль муравьиной кислоты является относительно стабильным соединением, температура разложения обычно выше 100 ° C, например, температура плавления формиата аммония достигает 116 ° C. Однако, когда в качестве полиуретановых вспенивающих агентов используются формиат аммония или органическая соль муравьиной кислоты, они оказываются неустойчивыми при воздействии изоцианатов, таких как MDI, поскольку формиат аммония или органическая соль муравьиной кислоты реагируют с NCO-группами и образуют неустойчивую ангидридную группу, а затем двуокись углерода быстро высвобождается, а также выделяется монооксид углерода.

Аналогично, следующие анионы становятся неустойчивыми при воздействии изоцианатов, таких как MDI: (e) RaO-COO-; (f) -OOC- N(R1)-Rb-N(R2)-COO-или Rb'(-N(R1)-COO-)3; или(h) -OOC-ORcO-COO-;

Предпочтительно, (e) RaO-COO- представляет собой анион или кислотный радикал, образованный из сложного углеводородного углеводорода (например, метилгидрокарбонат или этил гидрокарбонат).

Предпочтительно (f) -OOC-N (R1) -Rb-N (R2) -COO- или Rb '(-N (R1) -COO-) 3 представляют собой анион или кислотный радикал, образованный из алкилен-биса (аминокарбоновая кислота) или алкилен-три (аминокарбоновая кислота).

Предпочтительно (h) -OOC-ORcO-COO-, представляет собой анион или кислотный радикал, образованный из алкилендикарбоната (например, диметикарбонат аммония NH4OOC-OCH2CH2O-COONH4).

Когда соединение формулы (I) используется в качестве вспенивающего агента для получения теплоизоляционного пенополиуретана, в частности, пенополиуретана с закрытыми ячейками, учитывая эффективность вспенивания, запах вспенивающего агента, свойства теплоизоляции и стабильность размера ячейки и стабильность размеров готовой пенополиуретана, предпочитительно выбрать q=1-5, более предпочтительно q=1-4, еще более предпочтительно q=1-3, особенно предпочтительно q=1-2,5, особенно специально предпочтительно q=1,5-2,0, по среднему значению q. Более предпочтительно, чтобы В содержал по меньшей мере одну группу N-Н (N-Н-ковалентную связь, то есть Н, присоединенную к N).

Где R1, R2, R3 или R4 независимо выбраны из H, R, алифатического алкила C1-C4, замещенного необязательно гидроксильной группой, аминогруппой или галогеном (например, метил, этил, пропил), циклобутильной группы или циклогексильной группы, замещенной необязательно гидроксильной группой, аминогруппой или галогеном, или фенила или метилфенила, замещенного необязательно гидроксильной группой, аминогруппой или галогеном.

где R1a, R2a, R3a или R4a независимо выбраны из H, алифатического алкила C1-C3, замещенного необязательно гидроксильной группой, аминогруппой или галогеном, алициклического алкила C3-C6, замещенного необязательно гидроксильной группой, аминогруппой или галогеном, или арильного алкила C6-C7, замещенного необязательно гидроксильной группой, аминогруппой или галогеном.

Более предпочтительно, R1a, R2a, R3a или R4a каждый независимо выбран из: H, метила или этила, необязательно замещенного гидрокси или амино или галогеном, или пропила или изопропила, необязательно замещенного гидрокси или амино или галогеном, циклогексильной группы, необязательно замещенной гидроксигруппой или аминогруппой или галогеном, или фенильной группы или метилфенильной группы, необязательно замещенной гидроксигруппой или аминогруппой или галогеном.

Еще более предпочтительно, R1a, R2a, R3a или R4a каждый независимо выбран из: H, метила, хлорметила, бромметила, этила, циклогексила или фенила.

Как правило, соединение соли органического амина формулы (I) содержит спиртовое аминосоединение или остаток спиртового амина. Другими словами, соединение соли органического амина формулы (I) представляет собой одно или несколько соединений соли органических аминов, имеющих анион An- в качестве донора СО2 и содержащих спиртаминовое соединение или остаток спиртамина.

Где, An- выбрано из одного или нескольких из следующих анионов:

(a) R1R2N-COO-, где R1 и R2 каждый независимо представляет собой водород, метил, этил, гидроксиметил, гидроксиэтил или гидроксипропил;

(b) CO32-;

(c) HCOO-;

(d) HO-COO-, или

(g)  (т.е HC(OR')O22- ) ,

(т.е HC(OR')O22- ) ,

или (т.е.HCO33- ) ,

(т.е.HCO33- ) ,

где R' представляет собой H, углеводородную группу C1-C26, необязательно замещенную гидроксильной группой или аминогруппой или галогеном (предпочтительно углеводородную группу C1-C10, более предпочтительно метил, этил, пропил), ацильную группу C1-C26 (предпочтительно ацильную группу C1-C10, более предпочтительно формил, ацетил, пропионил);

В настоящей заявке, «необязательно» означает выполнение или невыполнение, замещение или незамещение. «Необязательный» означает наличие или неналичие.

Как правило, в соединении формулы (I) 50-100% аминогруппы (то есть группы -N+R3R4H и/или группы -N+R3H-) в аммиаке или органическом амине B нейтрализировано анионом An-, то есть соотношение солеобразования аминогрупп составляет 50-100%. Предпочтительно, 65-100% аминогрупп в аммиаке или органическом амине B нейтрализуется анионом An-. Предпочтительно, 75-100% аминогрупп в аммиаке или органическом амине B нейтрализуется анионом An-. Более предпочтительно, 75-90% аминогрупп в аммиаке или органическом амине B нейтрализуется анионом An-.

pH-величина соединения формулы (I) обычно составляет от 7,5 до 10, предпочтительно от 7,8 до 9,5, более предпочтительно от 8 до 9. Например, когда 50-95% аминогрупп (то есть группа -N+R3R4H и/или группа -N+R3H -) в аммиаке или органическом амине B нейтрализуются анионом An-, соединение формулы (I) относительно стабильно.

Когда 100% аминогруппы в аммиаке или органическом амине B нейтрализуется анионом An-, формула (I) становится следующей формулой:

An- ·  ( Bm+ ) (I').

( Bm+ ) (I').

В настоящей заявке, в целях удобства, ион органического амина в количестве m (где m=1-10, например 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10) групп -N+R3R4H или групп -N+R3H- можно рассматривать как +m валентный органический амин.

Предпочтительно, по поводу иона органического амина (Bm+) в количестве m (где m=2-10, например 3, 4, 5) групп -N+R3R4H и/или групп -N+R3H-, соединение B образовано из органического аминосоединения (М), имеющего по меньшей мере одну (предпочтительно по меньшей мере две) N-H-ковалентную связь (то есть имеющего по меньшей мере один активный водород, связанный с N). Другими словами, группа N-R в B или Bm+ образуется путем замещения по меньшей мере одной из вышеуказанных R-групп по меньшей мере на один атом N органического аминосоединения (M). Другими словами, соединение B представляет собой органическое аминосоединение, имеющее группу N-R (или ковалентную связь N-H). Предпочтительно, органическое аминосоединение В, имеющее группу N-R, образуется путем замещения по меньшей мере одной из вышеуказанных R-групп по меньшей мере на один атом N органического аминосоединения (M).

Предпочтительно, по меньшей мере, один из R1 и R2 представляет собой Н, более предпочтительно R1 представляет собой Н и R2 представляет собой группу Н или R (например, гидроксиэтил или гидроксипропил или гидроксихлоропропил).

Предпочтительно, органическое аминосоединение (М), т.е. органическое аминосоединение (М), имеющее по меньшей мере одну N-H (т.е. N-H-ковалентную связь или H, имеющую по меньшей мере одну N-связь, которые являются активным водородом), выбирается из группы, состоящей из органических соединений амина в следующем:

Гидрокарбиламины C1-C24 (первичные амины), такие как метиламин, этиламин, пропиламин, бутиламин, амиламин, гексиламин, гептиламин, октиламин, меркаптоамин, меркаптоамин, додециламин, тетрадециламин, гексадециламин, октадециламин, эйкозиламин, тетракозиламин, незамещенный или замещенный анилин (например, галогензамещенный), незамещенный или замещенный бензиламин (например, галогензамещенный), циклогексиламин, метилциклогексиламин, циклогексилметиламин, N-метилциклогексиламин или N-метилбензиламин и тому подобное;

Диамины (гидрокарбилы C1-C16) (вторичные амины, т.е. моноамины, имеющие одну вторичную аминогруппу), такие как диметиламин, диэтиламин, метилэтиламин, дипропиламин, метилпропиламин, этилпропиламин, дибутиламин, этилбутиламин, дипентиламин, дигексиламин, дигептиламин, диоктиламин, динониламин, динониламин, диамин (додецил), диамин (тетрадецил), диамин (гексадецил), диамин (октадецил), диамин (октадецил) или диамин (тетракозан) и т. д.;

Алкилендиамины C2-C14, необязательно замещенные гидроксигруппой в алкиленовой группе C2-C14 (где две аминогруппы независимо представляют собой первичную или вторичную аминогруппу), такие как этилендиамин, N-метилдиамин, N, N'-диметилэтилендиамин, 1,3-пропандиамин, N-метил, N'метил-1,3-пропандиамин, бутандиамин (включая различные изомеры, например 1, 2 или 1,3- или 1,4-бутандиамин), пентаметилендиамин (включая различные изомеры), гексаметилендиамин (включая различные изомеры), 3-гидроксиметил-гександиамин, гептандиамин (включая различные изомеры), 3-гидроксиметилгептандиамин, октандиамин (включая различные изомеры), 3,5-дигидроксиоктандиамин, гидразиндиамины (включая различные изомеры), декандиамины (включая различные изомеры), 3,6-дигидроксидекандиамин, додекандиамин, тетрадекандиамин, р или м-бензолдиамин, 3,3'-дихлор-4,4'-дифенилметандиамин (MOCA) или пиперазин и т.д.;

Полиалкиленполиамин C4-C16, необязательно замещенный гидроксигруппой на алкиленовой группе C2-C14, такие как диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, гексаметилендиамин, дипропилентриамин, трипропилентетрамин, тетрапропилен пентамин, пентапропиленгексамин, дибутилентриамин, трибутилентетрамин, тетрабутилен пентамин, триэтилендиамин, диметилдиэтилтриамин, трис (2-гидрокси-1,3-пропилен) тетрамин или тетракис (2-гидрокси-1,3-пропилен) пентамин и т.д.;

Органический триамин C3-C18, имеющий три первичных аминогруппы, необязательно замещенных гидроксигруппой или органический тетраамин C5-C18, имеющий четыре первичных аминогруппы, необязательно замещенных гидроксигруппой, например

1,3,5-три аминоциклогексан, 1,3,5-трис (аминоэтил) циклогексан, 1,3,5-трис (аминопропил) -1,3,5-гексагидротриазин, 1, 3, 5-трис (метиламинопропил) -1,3,5-гексагидротриазин, или, меламин, пентаэритрит и т. д.; или Спиртовые амины С2-С10, такие как моноэтаноламин, диэтаноламин, монопропаноламин, дипропаноламин, моноизопропаноламин, диизопропаноламин, монобутаноламин или дибутаноламин и т.д.

Более предпочтительно, (М) выбирают из группы, состоящей из:

Метиламин, этиламин, пропиламин, бутиламин, пентиламин, гексиламин, незамещенный или замещенный (например, галогензамещенный) анилин, незамещенный или замещенный (например, галогензамещенный) бензиламин, циклогексиламин или метил-циклогексиламин;

Диметиламин, диэтиламин, метилэтиламин, дипропиламин или метилпропиламин;

Этилендиамин, N-метилэтилендиамин, N, N'-диметилэтилендиамин, 1,3-пропандиамин, N-метил, N'-1,3-пропандиамин, бутандиамин (включая различные изомеры, такие как 1, 2 или 1,3- или 1,4-бутандиамин), пентаметилендиамин (включая различные изомеры), гексаметилендиамин (включая различные изомеры), 3-гидроксиметилгександиамин, р или м-фенилендиамин, 3,3'-дихлор-4,4'-дифенилметандиамин (MOCA) или пиперазин;

Диэтилентриамин, триэтилентетрамин или тетраэтиленпентамин;

1,3,5-три аминоциклогексан, 1,3,5-трис (аминоэтил) циклогексан, 1,3,5-трис (аминопропил) -1,3,5-гексагидротриазин, 1, 3, 5-трис (метиламинопропил) -1,3,5-гексагидротриазин, или, меламин, пентаэритрит; или Моноэтаноламин, монопропаноламин, моноизопропаноламин или монобутаноламин.

Как правило, когда Bm+ представляет собой ион органического амина, имеющий m (например, количество от 2 по 10, такие как 3, 4, 5) групп -N+R3R4H и/или -N+ R3H- за исключения иона (+ NH4) с +1 валентностью (т. е. Bm+ не является ионом валентного аммония (+ NH4), другими словами, B не является аммиаком), соединение B является результатом реакции вышеуказанного органического аминосоединения (M) в качестве начального материала и инициаторов с эпоксисоединениями (например, этиленоксид, пропиленоксид, эпихлоргидрин, эпибромгидрин, бутиленоксид или эпихлоргидрин или оксид стирола и смесь из двух или нескольких).

Кроме того, если An - представляет собой любое из (a), (b), (c), (d), (e), (f) или (h) и Bm+ представляет собой органический амин, имеющий m (например, 2-10, такой как 3, 4, 5) групп -N+R3R4H и/или групп -N+R3H- группы (то есть, Bm+ не является ионом аммония с валентностью +1 (+NH4), т.е. когда В не является аммиаком), вышеуказанное соединение (I) является результатом реакции соли органического амина, находящейся в растворителе (предпочтительно протонном растворителе или спиртовом растворителе, таком как вода), необязательно при наличии катализатора (например, аммиака или органического амина, такого как этиламин, диэтиламин или триэтил), образованная из одного или нескольких анионов, выбранных из (a), (b), (c), (d), (e), (f) или (h), соли, образованной с амином (например, карбамат аммония (R1R2N-COO-+NH4), замещенной гидроксиалкилом или гидроксиалкилалкоксилом, карбоната аммония (СО32 - (+NH4)2), гидрокарбоната аммония или формиата аммония и смеси из двух или более из них) или соли органического амина, образованной одним или несколькими из вышеуказанных органических аминных соединений (М) (например, соль органического амина карбаминокислоты, или соль органического амина карбаминокислоты, замещенная гидроксиалкильной группой или гидроксиалкилалкоксилом, карбаматная органическая соль амина, соль органического амина угольной кислоты, соль гидрокарбоната органического амина, соль органического амина муравьиной кислоты и смесь двух или более соединений), с эпоксидом (например этиленоксид, пропиленоксид, эпихлоргидрин, эпибромгидрин, бутиленоксид или оксид стирола, и любые два из них или смесь из нескольких). Как правило, вышеуказанный растворитель выбран из одного или нескольких из следующих, но не ограничивается ими: метанол, этанол, этиленгликоль, полиэтиленгликоль, имеющий молекулярную массу менее 400, и полипропиленгликоль с молекулярной массой менее 300, глицерин, формиат глицерина или вода.

Кроме того, когда An- представляет собой анион (a) R1R2N-COO- и Bm+ представляет собой ион аммония с валентностью +1(+NH4), вышеуказанное соединение (I) представляет собой R1R2N-COO- +NH4, где одна или два из R1 или R2 представляет собой группу R. Эти соединения R1R2N-COO-+NH4 уже имеют R-группу и поэтому могут быть использованы непосредственно в качестве соединения формулы (I) или в качестве вспенивающего агента. Конечно, эти соединения R1R2N-COO-+NH4 также могут иметь реакцию с вышеуказанными эпоксисоединениями с получением соединения формулы (I), имеющего спиртовое аминосоединение или остаток спиртового амина в катионной части.

Как правило, когда An- представляет собой анион (g) и Bm+ представляет собой ион органического амина, имеющий m (например, 2-10, такие как 3, 4, 5) групп -N+R3R4H и/или групп -N+ R3H- (т.е. Bm+ не является ионом валентного аммония +1 (+NH4), другими словами, когда B не является аммиаком), соединение (I) представляет собой результатом реакции гидролиза, полученным из ортоформиатного соединения в растворителе (предпочтительно протонном растворителе или спиртовом растворителе, например в воде) необязательно в присутствии катализатора (например водный аммиак, или органические амины, такие как этиламин, диэтиламин или триэтиламин) и в присутствии органического амина М, принадлежащего органическому спирту или соединения В, имеющего по меньшей мере один из вышеуказанных N-R групп и принадлежащего органическому спирту, и воды. Предпочтительно если вода присутствует в количестве, достаточном для гидролиза, по меньшей мере, двух сложноэфирных групп ортоформиатного соединения, более предпочтительно, если вода присутствует в количестве, достаточном для гидролиза трех сложноэфирных групп ортоформиатного соединения. Катализатор гидролиза ортоформита обычно представляет собой основное соединение, предпочтительно органический амин. Предпочтительно, если органическое аминосоединение В, имеющее по меньшей мере одну из вышеуказанных групп N-R (то есть, группа R, по меньшей мере, имеющая одну N-связь), получено путем проведения реакции аммиака или вышеуказанного органического аминосоединения (М) с вышеуказанными эпоксисоединениями (например, этиленоксид, пропиленоксид, эпихлоргидрин, эпибромгидрин, бутиленоксид (включая различные изомеры, такие как 1,2-бутиленоксид, 2,3-эпокси), эпоксихлорбутанами (включая различные изомеры, такие как 1,2-эпокси-4-хлорбутан, 2,3-эпокси-1-хлорбутан) или оксидами стирола, и смесью любых двух или более из них. В группе R среднее значение q (то есть степень полимеризации эпоксида) является таким, как определено выше. Среднее значение q может быть выбрано в зависимости от конкретного применения пенополиуретана. Когда используется для получения теплоизоляционного пенополиуретана, в частности, пенополиуретана с закрытыми ячейками, учитывая эффективность вспенивания, запах вспенивающего агента, свойства теплоизоляции и стабильность размера ячейки и стабильность размеров готовой пенополиуретана, предпочитительно выбрать q=1-5, более предпочтительно q=1.2-4.5, еще более предпочтительно q=1.3-4, особенно предпочтительно q=1.5-3.5, рассчитано по среднему значению q.

Предпочтительно, ортоформиатное соединение выбрано из одного или нескольких соединений, состоящих из исходных трис (C1-C8) гидрокарбиловых сложных эфиров, предпочтительно исходных трис (C1-C7) гидрокарбиловых эфиров, например, триметилортоформиат, триэтилортоформиат, метилдиэтилортоформиат, трипропилортоформиат, метилдипропилортоформиат, трибутилортоформиат, трифенил ортоформиат, трибензилформиат, диэтилацетил ортоформиат, этилметилацетил ортоформиат, ортоформиат (этиленгликоль), ортоформиат (диэтиленгликоль), ортоформиат (триэтиленгликоль), ортоформиат (тетраэтиленгликоль), ортоформиат (полиэтиленгликоль (степень полимеризации=5-10)), ортоформиат (пропиленгликоль) ортоформиат(дипропиленгликоль), ортоформиат (трипропиленгликоль), ортоформиат (тетрапропиленгликоль), ортоформиат (полипропиленгликоль (степень полимеризации=5-10).

Как правило, вышеуказанный растворитель выбран из одного или нескольких из следующих, но не ограничивается ими: метанол, этанол, этиленгликоль, полиэтиленгликоль, имеющий молекулярную массу менее 400, и полипропиленгликоль с молекулярной массой менее 300, глицерин, формиат глицерина или вода.

В настоящей заявке, предпочтительно чтобы содержание воды в соединении или смеси формулы (I) было 0-40wt%, предпочтительно 5-35wt%, более предпочтительно 10-30wt%, еще более предпочтительно 15-25wt%. Соответственно, в настоящей заявке соединение или смеси соединений формулы (I) содержат соль моноаминоспирта (например, моноэтаноламин и/или монопропаноламин) и соль гликольамина (например диэтаноламин и/или дипропаноламин) в 25-95wt%, предпочтительно 27-90wt%, более предпочтительно 30-85wt%, еще более предпочтительно 40-80wt%, особо предпочтительно 45-75wt% (общее содержание соли моноамина+соли гликольамина) на основании общей массы соединения или смеси соединений формулы (I). Или, соединение или смеси соединений формулы (I) содержат моноаминоспирт (например моноэтаноламин и/или монопропаноламин) и гликольамин (например диэтаноламин и/или дипропаноламин) в 15-90wt%, предпочтительно 17-88wt%, более предпочтительно 20-85wt%, еще более предпочтительно 25-80wt%, особо предпочтительно 30-70wt% (общее содержание моноамина+гликольамина) на основании общей массы соединения или смеси соединений формулы (I).

Соединения вышеуказанной формулы (I) могу быть получены разными способами приготовления. Ниже описано несколько типичных методов приготовления как пример.

Согласно второму варианту осуществления настоящего изобретения предоставлен способ приготовления органического соединения соли амина, имеющего анион в качестве донора СО2, или способ приготовления соединения формулы (I), имеющего о An- с одним или несколькими анионами из (a), (b), (c), (I), (f) или (h). Данный способ предполагает, что первичный материал и вторичный материал в растворителе (предпочтительно протонный растворитель или спиртовый растворитель, например вода) необязательно в присутствии катализатора (например, водный аммиак, органический амин, такой как этиламин, диэтиламин или триэтиламин) осуществляет реакцию, причем первичный материал выбран из одного или нескольких соединений ниже:

Соль органического аминосоединения (М) R1R2N-COONH4 или R1R2N-COOH.

Соль органического аминосоединения (М) (NH4)2CO3 или углекислоты.

Соль органического аминосоединения (М) HCOONH4 или муравьиной кислоты.

Соль органического аминосоединения (М) RaO-COONH4 или RaO-COOH.

HO-COONH4 (двууглекислый аммоний), или бикарбонат органического аминосоединения (M)

Соль органического аминосоединения (М) NH4 OOC-N(R1)-Rb-N(R2)-COONH4, Rb'(-N(R1)-COO)3 (NH4)3, HOOC-N(R1)-Rb-N(R2)-COOH или соль органического аминосоединения (М) Rb'(-N(R1)-COOH)3 или

Соль органического аминосоединения (М) NH4OOC-ORcO-COONH4, HOOC-ORcO-COOH

Вторичный материал является одним или несколькими, выбранными из группы, состоящей из следующих соединений:

,

,

,

,

Или оксид стирола (styrene oxide).

Где R1, R2, Ra, Rb, Rb', Rc определены выше, R1a, R2a, R3a или R4a определены выше и органическое аминосоединение (М) определено выше.

Предпочтительно, чтобы в реакции получения соединения формулы (I), где An- равно (a) - (f) или (h), молярное отношение первичного материала к вторичному материалу обычно составляет 1: 1,3-5, предпочтительно 1:1,5-4,5, более предпочтительно 1:1,6-4, например 1:1,5-1:3.

Предпочтительно, что первичный материал является одним или несколькими, выбранными из группы, состоящей из следующих соединений:

Карбаминат аммония, органический амин М карбаминокислоты (далее как карбаминокислота), формиат аммония (R1R2N-COO- +NH4), соль органического амина карбаминовой кислоты М (т.е. соль, полученная R1R2N-СООН с М, далее как карбаминокислота), карбонат аммония, соли органических аминов M (т.е. соли H2CO3 с M, сокращенно называемые аминами), формиат аммония, органические амины муравьиной кислоты M (т.е. соли муравьиной кислоты с M, называемые формиатом), бикарбонат аммония, бикарбонат органического амина М (т.е. бикарбонат с М, сокращенно называемые бикарбонатом аммония), РаO-COONH4, М соль РаO-СООН, NH4OOC- N (R1) -Rb -N (R2) -COONH4, Rb'(-N (R1) -COONH4)3, HOOC-N (R1) -Rb-N (R2) -COOH, Rb' (-N (R1) -COOH)3, соль органического амина M NH4OOC-ORcO-COONH4, HOOC-ORcO-COOH, где M представляет собой органическое аминосоединение (М), как описано выше.

В настоящей заявке, +MH обозначает катион, образованный комбинацией органического амина M с одним или несколькими ионами водорода (H+).

Предпочтительно, что вторичный материал является одним или несколькими, выбранными из группы, состоящей из следующих соединений:

Этиленоксид, пропиленоксид, эпихлоргидрин, эпибромгидрин, бутиленоксид (включая различные изомеры, такие как 1,2-бутиленоксид, 2,3-бутиленоксид), эпоксихлорбутан (включая различные изомеры, такие как 1,2-эпокси-4-хлорбутан, 2,3-эпокси-1-хлорбутан) или оксид стирола.

Предпочтительно - настоящее изобретение также обеспечивает способа получения соединения формулы (I), в котором An- представляет собой анион любого одного или нескольких из (a), (b), (c), (d), (e), (f) или (h). Данный способ включает следующее: в растворителе, предпочтительно протонном растворителе, необязательно в присутствии катализатора, такого как водный аммиак или органический амин, такой как этиламин, диэтиламин или триэтиламин, соль аммония, образованная из аммиака или одного или нескольких анионов, выбранных из (а), (b), (с), (d), (е), (f) или (h) аммиаком (например, карбаматом аммония) карбонат аммония, формиат аммония или гидрокарбонат аммония, замещенный гидроксиалкильной или гидроксиалкилалкоксигруппой в аминогруппе, и смесь двух или более из них) или один или несколько из вышеуказанных Соль органического амина, образованная органическим аминосоединением (М) (например, соль аминоаминоорганического амина М, карбаматная соль органического амина М, замещенная гидроксиалкильной группой или гидроксиалкил алкоксигруппой в аминогруппе, соль органического амина М, соль органического амина M муравьиной кислоты или соль гидрокарбонатного органического амина M и смесь двух или более из них) в качестве первого исходного материала и вышеупомянутый эпоксид (например, этиленоксид, кольцо) в качестве второго исходного материала окись пропилена, Оксихлорпропан, эпибромгидрин, бутиленоксид (включая различные изомеры, такие как 1,2-бутиленоксид, 2,3-бутиленоксид), эпоксихлорбутан (включая различные такую как 1,2-эпокси-4-хлорбутан, 2,3-эпокси-1-хлорбутан или оксид стирола и смесь любых двух или более из них). В качестве альтернативного способа может быть использован способ, включающий две стадии предварительной добавки и пост-нейтрализации, то есть вышеописанный способ получения соединения формулы (I) включает: сначала аммиак или один или несколько вышеуказанных соединений органического амина (М) и вышеуказанный эпоксид в качестве вторичного материала (например, этиленоксид, пропиленоксид, эпихлоргидрин, эпибромгидрин, бутиленоксид (включая различные изомерные вещества, такие, как 1,2-бутиленоксид, 2,3-бутиленоксид, эпоксихлорбутан (включая различные изомеры, такие как 1,2-эпокси-4-хлорбутан, 2,3 -эпокси-1-хлорбутан) или оксид стирола, и смесь любых двух или более из них, осуществляет реакцию, затем полученное соединение с соответствующей кислотой предшественника, принадлежащего аниону An- (то есть способному получить одно или несколько кислотных соединений, например, CO2, карбаминовая кислота или муравьиная кислота), выбранных из одного или нескольких анионов в (a) - (g)), подвергают реакции нейтрализации. Предпочтительно нейтрализация до рН составляет не менее 7,5, более предпочтительно не менее 7,8, еще более предпочтительно не менее 8.

Согласно третьему варианту осуществления настоящего изобретения настоящее изобретение также относится к способу получения соединения с органической аминовой солью ортоформиновой кислоты, имеющего анион в качестве донора СО2, или соединения формулу (I), в которой An- представляет собой анион, представленный (g). Это способ, включающий: ортоформиатное соединение осуществляет гидролиз в растворителе (предпочтительно протонном растворителе или спиртовом растворителе, таком как вода), необязательно в присутствии катализатора (например, аммиак или органический амин, таком как этиламин, диэтиламин, триэтиламин) и в присутствии органического амина М, принадлежащего к органическому спирту амина, или соединения В, принадлежащего органическому спирту, имеющему по меньшей мере одну из вышеуказанных групп N-R и воды. Предпочтительно если вода присутствует в количестве, достаточном для гидролиза, по меньшей мере, двух сложноэфирных групп ортоформиатного соединения, более предпочтительно, если вода присутствует в количестве, достаточном для гидролиза трех сложноэфирных групп ортоформиатного соединения.

Предпочтительно, если органическое аминосоединение В, имеющее по меньшей мере одну из вышеуказанных групп N-R (то есть, группа R, по меньшей мере, имеющая одну N-связь), получено путем проведения реакции аммиака или вышеуказанного органического аминосоединения (М) с вышеуказанными эпоксисоединениями (например, этиленоксид, пропиленоксид, эпихлоргидрин, эпибромгидрин, бутиленоксид (включая различные изомеры, такие как 1,2-бутиленоксид, 2,3-эпокси), эпоксихлорбутанами (включая различные изомеры, такие как 1,2-эпокси-4-хлорбутан, 2,3-эпокси-1-хлорбутан) или оксидами стирола, и смесью любых двух или более из них. В группе R среднее значение q (то есть степень полимеризации эпоксида) является таким, как определено выше. При получении соединения формулы (I), где An- представляет собой анион, представленный (g), молярное отношение соединения аммиака или органического амина (М) к эпоксиду предпочтительно составляет от 1,3 до 7, более предпочтительно от 1,5 до 4, более предпочтительно 1,5-3。 где, соединение формулы (I), где An- представляет собой (g), является подходящим в качестве вспенивающего агента для получения теплоизоляционного пенополиуретана. Таким образом, настоящее изобретение также обеспечивает способ получения соединения формулы (I), где An- представляет собой анион, представленный (g), причем способ включает: аммиак или одно или несколько вышеуказанных органических аминных соединений (М) и эпоксид в качестве вторичного материала подвергают взаимодействию с получением соединения органического амина В, имеющего по меньшей мере одну из вышеуказанных групп N-R (то есть, по меньшей мере, одну N-связанную группу R). Затем, Согласно третьему варианту осуществления настоящего изобретения настоящее изобретение также относится к способу получения соединения с органической аминовой солью ортоформиновой кислоты, имеющего анион в качестве донора СО2, или соединения формулу (I), в которой An- представляет собой анион, представленный (g). Это способ, включающий: ортоформиатное соединение осуществляет гидролиз в растворителе (предпочтительно протонном растворителе или спиртовом растворителе, таком как вода), необязательно в присутствии катализатора (например, аммиак или органический амин, таком как этиламин, диэтиламин, триэтиламин) и в присутствии органического амина М, принадлежащего к органическому спирту амина, или соединения В, принадлежащего органическому спирту, имеющему по меньшей мере одну из вышеуказанных групп N-R и воды. Предпочтительно если вода присутствует в количестве, достаточном для гидролиза, по меньшей мере, двух сложноэфирных групп ортоформиатного соединения, более предпочтительно, если вода присутствует в количестве, достаточном для гидролиза трех сложноэфирных групп ортоформиатного соединения.

Предпочтительно, ортоформиатное соединение выбрано из одного или нескольких соединений: про-метилтригидрокарбиловый эфир (C1-C8), предпочтительно про-метилтригидрокарбиловый эфир (C1-C7), например триметилортоформиат, триэтилортоформиат, трипропилортоформиат, метилдипропилортоформиат, трибутилортоформат, трифенил ортоформиат, ортоформин Трибензиловый эфир, диэтилацетил-ортоформиат, этилметилацетил-ортоформиат, ортоформиат диэтиленгликоля, ортоформиат пропиленгликоля, ортоформиат полиэтиленгликоля или ортоформиат, имеющий группу R в соответствии с характеристиками (1a), (2a) или (3a).

Предпочтительно, вышеуказанный растворитель выбран из одного или нескольких из следующих: метанол, этанол, этиленгликоль, полиэтиленгликоль, имеющий молекулярную массу менее 400, и полипропиленгликоль с молекулярной массой менее 300, глицерин, формамид, формиат глицерина или вода, или DMF.

Согласно четвертому варианту осуществления настоящего изобретения предлагается соединение с органической аминовой солью или смесь соединений, имеющих анион в качестве донораСО2, полученный способами второго и третьего вариантов осуществления, описанных выше. Предпочтительно соединение или смесь соединений содержит от 25 до 95 wt%, предпочтительно от 27 до 90 wt%, предпочтительно от 30 до 85 wt%, предпочтительно от 40 до 80 wt%, более предпочтительно от 45 до 75 wt% соль моноалкогомина (например, моноэтаноламина и/или соль диоламина (например, диэтаноламин и/или дипропаноламин) (то есть сумма весов двух солей) на основании общей массы соединения или смеси соединений. Предпочтительно соединение или смесь соединений содержит от 15 до 90 wt%, предпочтительно от 17 до 88 wt%, предпочтительно от 20 до 85 wt%, предпочтительно от 25 до 80 wt%, более предпочтительно от 30 до 70 wt% соль моноалкогомина (например, моноэтаноламина и/или соль диоламина (например, диэтаноламин и/или дипропаноламин) (то есть сумма весов двух солей) на основании общей массы соединения или смеси соединений.

Согласно пятому варианту осуществления настоящего изобретения предложено соединение с органической аминовой солью, имеющее формулу (I), и соединение с органической аминовой солью, имеющее анион в качестве донора СО2, полученное способами второго и третьего вариантов осуществления, описанными выше и использованными в качестве вспенивающего агента, особенно в качестве пенообразующего агента из полиуретана, пенообразователя из полистирола или вспенивающего агента из поливинилхлорида. Эти соединения могут упоминаться здесь как вспенивающие агенты по настоящему изобретению.

Кроме того, настоящее изобретение относится к применению вспенивающего агента по настоящему изобретению в качестве пенообразующего агента из полистирола или вспенивающего агента из поливинилхлорида, где An- представляет собой один или несколько элементов, выбранных из группы, состоящей из:

(a) R1R2N-COO-, где R1 и R2 каждый независимо представляет собой водород, метил, этил, H(OCH2CH2)q-, H(OCH2CH(CH3))q-, H(OCH(CH3)CH2)q-, H(OCH2CH(C6H5))q-, H(OCH(C6H5)CH2)q-, H(OCH2CH(CH2Cl))q-, H(OCH(CH2Cl)CH2)q- или H(OCH2CH(CBr3))q-,

(b) CO32- или

(d) HO-COO-.

Кроме того, ввиду высокой температуры разложения формиата аммония (температура плавления 116 °C) или соли органического амина M муравьиной кислоты обычно считается, что они не подходят для пенополиуретана. Однако авторы настоящего изобретения неожиданно обнаружили в ходе обширной исследовательской работы, что, когда формиат аммония (температура плавления 116 °C) или соль органического амина M муравьиной кислоты контактирует с изоцианатной группой, он может взаимодействовать с NCO-группой с образованием неустойчивого ангидрида кислоты, а затем быстро разделяет углекислый газ и окись углерода.

В настоящей заявке, когда формиат аммония и эпоксид используют для получения соединения формулы (I), предпочтительно сначала вступать в реакцию муравьиной кислоты с водным раствором аммиака с получением водного раствора формиата аммония и затем добавлять небольшое количество органического амина (например, метиламина, диэтиламина или триметиламина, этиламина или диэтиламина), дегидратируют нагреванием или концентрируют при пониженном давлении или концентрируют в вакууме (например, так, чтобы содержание воды составляет от 7 до 15 wt%, например, около 10 wt%), и затем вводят эпоксид (например, этиленоксид и/или пропиленоксид) с получением соли аминов муравьиной кислоты (I). Здесь добавление небольшого количества органического амина, такого как метиламин, диметиламин или триметиламин, этиламин или диэтиламин, позволяет использовать соль аминов муравьиной кислоты (I) для приготовления пенообразующей композиции («белый материал» во избежание кристаллизации и осаждения.

В настоящей заявке, когда аммиачный гидрокарбонат используется в качестве первичного материала для взаимодействия со вторичным материалом для получения соединения формулы (I), может быть использован катализатор, такой как метиламин, диметиламин, спиртовой амин или другой аминный катализатор, или биметаллические катализаторы или нагрев под давлением.

Кроме того, по меньшей мере одно спиртовое аминосоединение (которое представляет собой органическое аминосоединение (М), имеющее по меньшей мере один N-Н), выбранный из следующих спиртовых аминных соединений:

С2-С12 спиртовые амины, такие как моноэтаноламин, диэтаноламин, триэтаноламин, монопропаноламин, дипропаноламин, трипропаноламин, моноизопропаноламин, диизопропаноламин, триизопропаноламин, монобутаноламин, дибутаноламин или трибутиламинамин,

Соединение с органической аминовой солью следующей формулы (Ia), образованное путем нейтрализации соответствующей кислотой предшественника, принадлежащей анионному An-<0}

An- [ Bm+ ]p (Ia)

Его также можно использовать непосредственно в качестве вспенивающего агента, особенно в качестве пенообразующего агента из полиуретана, пенообразующего агента из полистирола или пенообразующего агента из поливинилхлорида. Эти соединения могут упоминаться здесь как вспенивающие агенты по настоящему изобретению. Полиуретановый пенообразователь может использоваться в пенополиуретановой композиции. Конечно, эти составные вспенивающие вещества формулы (Ia) не являются предпочтительными, поскольку их рН обычно ниже 8, даже ниже 7,5 и даже ниже 7,1. При использовании для приготовления адиабатических полиуретановых пенопластов, особенно в пенополиуретанах с закрытыми порами, от эффективности вспенивания, запаха вспенивающего агента, теплоизоляционных свойств и стабильности размеров ячеек до стабильности размеров пенополиуретанов, считается, что эти соединения с органической аминовой солью (Ia) (не полученные реакцией in situ соединения органического амина (М) с эпоксидом) не являются предпочтительными.

Кроме того, авторы настоящей заявки неожиданно обнаружили, что формиат аммония более смешивается с полимерным полиолом, то есть формамат аммония может быть непосредственно растворен в полимерном полиоле, так что формиат аммония может быть непосредственно использован в качестве пенообразователя из полиуретана. Таким образом, настоящая заявка также предусматривает использование формиата аммония в качестве вспенивающего агента, особенно в качестве полиуретанового вспенивающего агента. Когда формиат аммония содержит небольшое количество (например, от 0,5 до 15 wt%, от 1 до 8 wt%, более предпочтительно от 2 до 6 wt%) органического амина, такого как метиламин, диметиламин, триметиламин или моноэтаноламин, водный раствор формиата аммония не кристаллизуется и не имеет осадки.

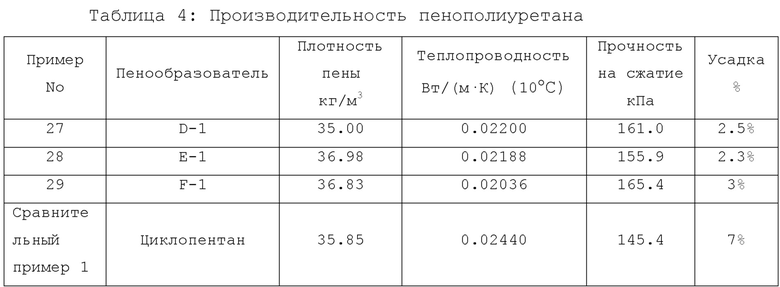

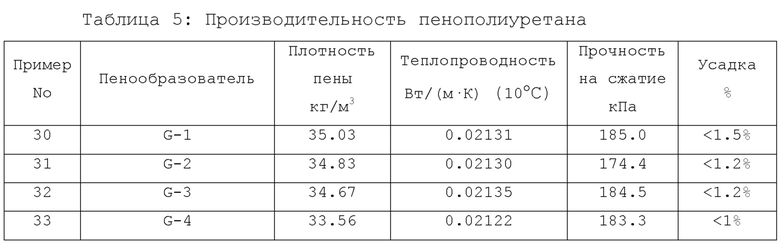

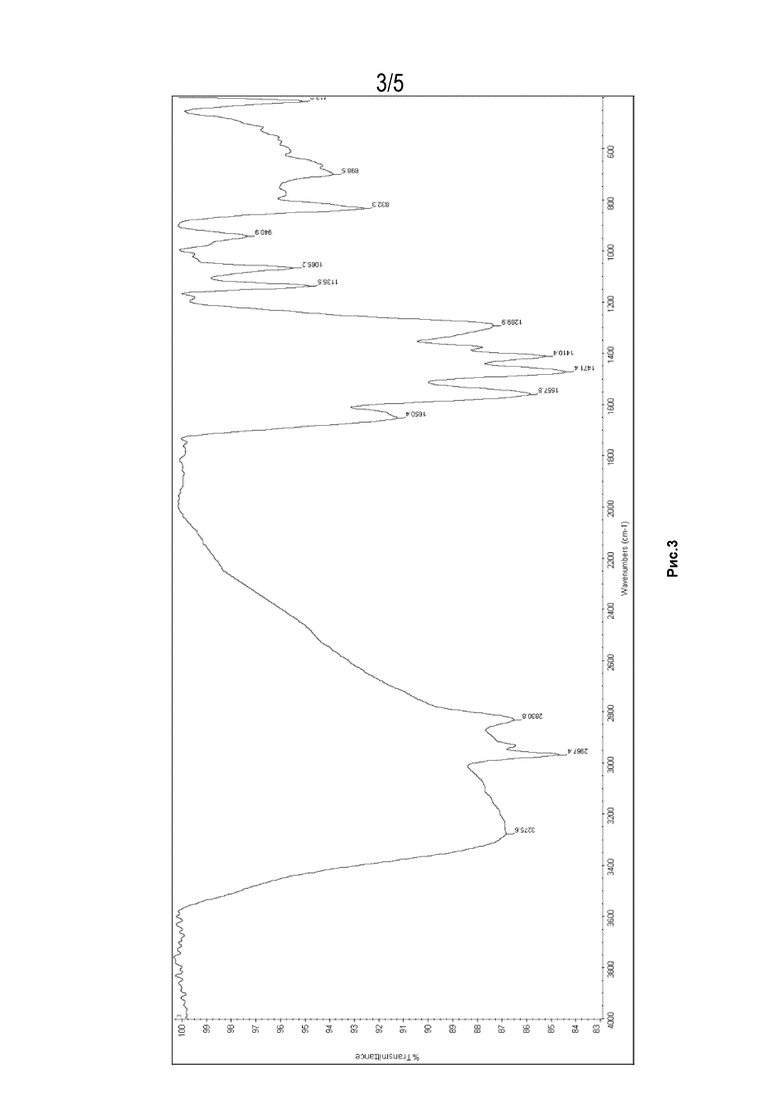

Пенообразователь (то есть, соединение формулы (I), или соединение с органической аминовой солью, полученное с помощью способа согласно второму варианту осуществления или третьему варианту осуществления, имеющее анион в качестве донора CO2) имеет следующие характеристики: 1) пенообразователь по настоящему изобретению имеет рН от 7,5 до 10, предпочтительно от 7,8 до 9,5, более предпочтительно от 8 до 9, без дополнительного добавления щелочного соединения. 2) Содержание щелочного металла или щелочноземельного металла 0-200ppm (масса), предпочтительно меньше, чем 150ppm, более предпочтительно менее чем 100ppm, более предпочтительно менее чем 50ppm, более предпочтительно менее чем 20ppm, более предпочтительно менее чем 10ppm, более предпочтительно менее 5ppm, наиболее предпочтительно ниже предела проверки или 0ppm. 3) содержание воды или воды в качестве растворителя 0-40wt%, предпочтительно 5-35wt%, более предпочтительно 10-30wt%, более предпочтительно 15-25wt%. 4) Температура термического разложения составляет 36-120 °С и выделяет газ CO2 при разложении. Некоторые типы вспенивающих веществ по настоящему изобретению, имеющих более высокую температуру разложения, становятся менее стабильными при воздействии групп NCO, и могут разлагать и выделить CO2 при температуре от 45-70 °С. 5) Предпочтительно, вспенивающий агент настоящего изобретения содержит одну молекулу по меньшей мере, одну R группу, которая включает такие, как HOCH2CH2-, HOCH2CH (CH3)-, НОСН (СН3) СН2-, HOCH2CH (C6H5) -, НОСН (С6Н5) СН2-, HOCH2 CH (CH2C1)-, НОСН (CH2C1) СН2-, HOCH2CH (CBr3) - или НОСН (CBr3)СН2-, более предпочтительно вспенивающий агент настоящего изобретения содержит несколько (предпочтительно от 2 до 5, например, 2 или 3) соединений, имеющих формулы (I), и содержащий в среднем на одну молекулу от 1,5 до 5 групп R, которые включают группу R таких, как HOCH2CH2 -, HOCH2CH (CH3) -, НОСН (СН3)СН2-, HOCH2CH (C6H5)-, НОСН(С6Н5) СН2-, HOCH2CH (CH2Cl) -, НОСН (CH2Cl)СН2-, HOCH2CH (CBr3) - или НОСН(CBr3)CH2-. 6) 30-100%, предпочтительно 50-100%, более предпочтительно 70-100%, более предпочтительно 85-100% всех N атомов в вспенивающем агенте по настоящему изобретению имеют N-Н ковалентные связи. 7) В вспенивающем агенте настоящего изобретения общее содержание соединения формулы (I) и воды основывается на общем содержании от 70 до 100%, более обычно от 80 до 99,999%, чаще от 85 до 99,0% (включая растворитель и допустимое небольшое количество неметаллических примесей). 8. С помощью инфракрасной спектроскопии, определенный вспенивающий агент настоящего изобретения имеет одиночный пик телескопической вибрации соли вторичного амина N-H в диапазоне 2932-2970cm-1, одиночный пик гибкой вибрации соли вторичного амина N-H в диапазоне 1555-1566cm-1, кроме того, и пик телескопической вибрации сильной и широкой водородной связи OH в диапазоне 3200-3400 см-1, что указывает на то, что вспенивающий агент имеет как гидроксильную группу, вторичную аминогруппу, так и воду. Таким образом, вспенивающие агенты по настоящему изобретению содержат одно или несколько спиртовых аминных соединений и обычно содержат воду.

Более предпочтительно соединение формулы (I) содержит в среднем от 1,5 до 5 групп R на молекулу.

В настоящей заявке предпочтительно, чтобы группа R была HOCH2CH2-, HOCH2CH(CH3)-, HOCH(CH3)CH2-, HOCH2CH(C6H5)-, HOCH(C6H5)CH2-, HOCH2CH(CH2Cl)-, HOCH(CH2Cl)CH2-, HOCH2CH(CBr3)- или HOCH(CBr3)CH2-.

Согласно шестому варианту осуществления настоящего изобретения настоящее изобретение обеспечивает полиуретановую вспенивающую композицию, содержащую соединение вышеуказанной формулы (I) от 0,01 до 100 wt% (или соединение с органической аминовой солью, имеющее анион в качестве донора СО2, полученный способом по второму или третьему варианту осуществления), физический вспенивающий агент 0-50 wt%, воду 0-5 wt% и полимерный полиол 0,0-99,99 wt%, где массовое процентное содержание основано на общей массе пенополиуретановой композиции. Предпочтительно он содержит соединение формулы (I) от 0,1 до 80 wt% (более предпочтительно от 1 до 70 wt%, более предпочтительно от 3 до 60 wt%, более предпочтительно от 5 до 50 wt%, еще более предпочтительно от 7 до 40 wt%, например 10 wt%, 15 wt%), 0-40 wt% физического вспенивающего агента, 0-4 wt% воды и 20,0-99,9 wt% (более предпочтительно 30-99 wt%, более предпочтительно 40-97 wt%, более предпочтительно от 50 до 95 wt%, более предпочтительно от 60 до 93 wt%, например, 90 wt% или 85 wt% полимерного полиола, где массовое процентное соотношение основано на общей массе полиуретановой вспенивающей композиции. Предпочтительно пенообразующая композиция по настоящему изобретению содержит в общей сложности от 0,5 до 4 wt% воды, более предпочтительно от 0,8 до 2,5 wt%, еще более предпочтительно от 1 до 2,2 wt% воды.

Предпочтительно пенообразующая композиция дополнительно содержит: стабилизатор пены, катализатор, антипирен и тому подобное. Эти вспомогательные вещества обычно используются в области полиуретанов.

Полимерный полиол предпочтительно выбран из группы, состоящей из простых полиэфирполиолов, сложных полиэфирполиолов, полиэфирполиэфиров, поликарбонатных диолов, поликарбонатов и полиэфирполиолов, поликарбонат-полиэфирполиолов, полибутадиенполиолов или полисилоксановых полиолов. Средняя функциональность полимерного полиола обычно составляет от 2 до 16, предпочтительно от 2,5 до 10, более предпочтительно от 3 до 8.

Предпочтительно физический вспенивающий агент выбран из по меньшей мере одной из группы, состоящей из: н-пентана, изопентана, циклопентана, других алканов, имеющих температуру кипения в диапазоне 0-100 °С, HCFC-141b, HFC-245fa, HFC-365mfc, LBA, FEA-1100, другие хлорфторуглероды, метилформиат, имеющий температуру кипения в диапазоне 0-100 °C.

Как правило, вспенивающие композиции по настоящему изобретению являются прозрачными. Это указывает на то, что вспенивающий агент по настоящему изобретению растворяется или равномерно диспергируется в полимерном полиоле.

Полиуретановая вспенивающая композиция по настоящему изобретению (обычно называемая «белым материалом») имеет следующие характеристики: 1. Содержит соль спиртового амина или спиртовое аминосоединение (например, соединение формулы (I) высвобождает CO2 после термического разложения, тогда как остаточный спирт амина соединения). 2. Прозрачные или осветленные. 3. В случае нагревания (например, при температуре 40-80 °С) или в случае добавления кислоты (неорганической кислоты или органической кислоты) высвобождается СО2. Пиковая температура разложения обычно в диапазоне 45-65 °C. 4. Когда пенообразующая композиция (т.е. «белый материал») контактирует или смешивается с изоцианатом или полиизоцианатом (например, MDI или TDI), смешанный материал сразу (например, 0,2-4 секунды, например 1 -2 секунды) становится молочно-белым. В настоящем изобретении материал быстро становится молочно-белым, сопровождающимся быстрым расширением объема, но этот процесс не является фактическим инициированием пены, а затем материал начинает расти. Напротив, когда используется вода, или физический пенообразователь с водой в качестве вспенивающего агента, вспенивание и отбеливание одновременно выполняются и задерживаются.

Хотя в настоящем изобретении пенообразующая композиция («белый материал») может содержать небольшое количество воды в качестве сопутствующего агента, поскольку соединение формулы (I) по настоящему изобретению предпочтительно разлагает и выделяет CO2, то есть предпочтительно пенообразует, добавление небольшого количества воды не влияет на процесс вспенивания или влияет на свойства готовой полиуретановой пены.

Когда полиуретановая вспенивающая композиция по настоящему изобретению (обычно называемая «белым материалом») содержит соединение формулы (I), представленное An- в (f) HCOO-(формиат), предпочтительно, чтобы полиуретановая вспенивающая композиция по настоящему изобретению (обычно называемая «белым материалом») содержала 1-5 wt% воды. Цель состоит в том, чтобы уменьшить количество моноксида углерода (СО), выделяющегося в процессе вспенивания.

Настоящее изобретение также относится к пенополиуретану, который образуется путем взаимодействия пенообразующей композиции из полиуретана, как описано выше, с полиизоцианатным мономером (таким как MDI или TDI) и/или форполимером с концевыми изоцианатами. В общем, массовое отношение пенополиуретановой композиции к полиизоцианатовому мономеру и/или форполимеру с концевыми изоцианатными группами составляет, например, в диапазоне от 0,5: 1 до 2: 1, предпочтительно от 0,5: 1 до 1: 1. Предпочтительно весовое соотношение таково, что эквивалентное отношение активного водорода пенообразующей композиции к -NCO-группе, содержащейся в полиизоцианатном мономере и/или форполимере с концевыми изоцианатами, составляет от 0,6 до 1,2:1, более предпочтительно 0,7. -0,9:1, другими словами, NCO имеет небольшой избыток по отношению к активному водороду.

Изобретение также предусматривает полиуретановые вспененные материалы, которые используются для полиуретанового напыления, изоляции холодильника и морозильной камеры, изоляции контейнеров, строительной изоляционной плиты, цветной стальной плиты, холодильной плиты, изоляции трубопроводов, изоляции для транспортировки LNG и тому подобного.

Предпочтительно соединение с органической аминовой солью формулы (I) имеет по меньшей мере два активных атома водорода, например 2-10, предпочтительно 3-6. Активный водород присутствует в форме первичной аминогруппы, вторичной аминогруппы или гидроксильной группы. Таким образом, соединение с органической аминовой солью формулы (I) способно высвобождать CO2 для участия в пенообразовании, также участвует в расширении связи и/или сшивании и повышает прочность (т.е. силовую прочность и/или механическую прочность) клеток, так что полученный полиуретановый пенопласт имеет хорошую стабильность размеров. В частности, когда плотность пенополиуретана составляет <25 кг/м3, обычно считается, что пенополиуретан, полученный с использованием всей воды в качестве вспенивающего агента в известном уровне техники, имеет явление тяжелой усадки, но пенополиуретан, полученный с использованием соединения формулы (I) настоящего изобретения в качестве пенообразователя (эта пена изготавливается в форме лабораторного квадрата при ручной перемешивании), имеет отличную стабильность размеров, особенно при окружающих условиях или комнатной температуре в течение по меньшей мере 5 месяцев, почти без видимой усадки. Например, согласно национальному стандарту Китая GB/T 8811-2008, готовая пена, приготовленная по настоящему изобретению (плотность <25 кг/м3), помещается при комнатной температуре (23 ± 2 ° C) в течение 5 месяцев, Коэффициент усадки полиуретана (скорость изменения размера длины εL или скорость изменения размера ширины εw или размер изменения размера толщины εr) обычно составляет менее 7%, более предпочтительно менее 5%, еще более предпочтительно менее 3%, еще более предпочтительно менее 1%.

Соединение с органической аминовой солью формулы (I) по настоящему изобретению может быть специально разработано в соответствии с различными отраслями применения пенополиуретана.

Например, когда пенообразующая композиция по настоящему изобретению (обычно называемая «белым материалом») используется для получения пенополиуретана, который используется в качестве теплоизоляционного материала для холодильника, рефрижераторного контейнера или рефрижератора или пенополиуретана мягкого отскока или низкого отскока, в случае в реакции получения соединения формулы (I), где An- представляет собой (a) - (f) или (h), молярное отношение первичного материала к вторичному материалу обычно составляет 1: 1,3-3,5, предпочтительно 1: 1,5-3. Кроме того, когда пенообразующая композиция по настоящему изобретению (обычно называемая «белым материалом») используется для покрытия распылением, молярное отношение первичного материала к вторичному материалу обычно составляет 1: 2,8-5, предпочтительно от 1: 3 до 4,5, более предпочтительно 1: 3.3-4.

Предпочтительно температура реакции для получения соединения формулы (I) составляет от 0 до 200 ° C, например 10 ° C, 20 ° C, 30 ° C, 40 ° C, 50 ° C, 60 ° C, 70 ° C, 80 ° C, 90 ° C, 100 ° C, 110 ° C, 120 ° C, 130 ° C, 130 ° C, 150 ° C, 160 ° C, 170 ° C, 180 ° C и 190 ° C. Давление реакции составляет от 0,1 до 1,5 МПа, например 0,3 МПа, 0,6 МПа, 0,9 МПа и 1,2 МПа. Время реакции составляет от 0,5 до 20 часов, например, 0,5 часа, 1 час, 2 часа, 3 часа, 4 часа, 5 часов, 6 часов, 7 часов, 8 часов, 9 часов, 10 часов, 11 часов, 12 часов, 13 часов, 14 часов, 15 часов.

Температура разложения соединения формулы (I) по настоящему изобретению обычно составляет от 45 до 120 ° С, предпочтительно от 50 до 70 ° С, или температура его разложения составляет от 45 до 70 ° С при воздействии изоцианата.

В настоящей заявке An- [Bm +] p также может быть представлена химической формулой или общей формулой ABp. Это соединение соли спиртамина. Поэтому они появляются в виде ионных соединений в присутствии воды.

Выгодные технические эффекты или преимущества настоящего изобретения

1. Соединение формулы (I) настоящего изобретения или вспенивающий агент настоящего изобретения, с одной стороны, имеет подходящую температуру разложения или имеет подходящую температуру разложения при контакте с изоцианатом, стабильной при комнатной температуре, а с другой стороны, когда реакционная система вспенивания нагревается, газ двуокиси углерода может выделяться с разумной скоростью, так что вспененный материал обладает желательными свойствами, такими как плотность распределения клеток и однородность размеров клеток.

2. Соединение формулы (I) по настоящему изобретению имеет солюбилизирующую группу, то есть группу R, и соединение (I) можно равномерно растворить или распределить на молекулярном уровне в полимерном полиоле, таком как полиэфирполиол и/или сложный полиэфирполиол, спирте или поливинилхлоридной (PVC) смоле или полистирольной (PS) смоле, что обеспечивает однородность вспенивания и предотвращает местное избыточное вспенивание.

3. Соединение формулы (I) по настоящему изобретению имеет спиртовой остаток амина или имеет спиртовое аминосоединение, а продукт разложения, полученный после разложения вспенивающего агента (I) и высвобождения CO2, по-прежнему содержит по меньшей мере две активных водорода, подходящих в качестве удлинителей цепи и/или сшивающих агентов. Соединение формулы (I) в соответствии с настоящим изобретением обозначено как «точка вспенивания» и «точка удлинения цепи» и/или «точка сшивания», которые заметно улучшают силовую прочность и механическую прочность клеток. Полученная полиуретановая пена имеет хорошую стабильность размеров, а готовый продукт из пенополиуретана практически не имеет усадки, без разрушения или вспенивания, наблюдая после помещения в течение нескольких месяцев или даже одного года. Особенно после длительного помещения (например, 10 дней) при более высокой температуре (например, 40-60 °C) он сохраняет хорошую стабильность размеров.

4. Соединение формулы (I) по настоящему изобретению не легко испаряется, не содержит ионов металлов (ионы металлов являются коррозионными для металлических субстратов), и все или большинство из них заменяют хлорфторуглеродные вспенивающие агенты и, следовательно, защищает окружающую среду. Это имеет большое значение. А вспенивающий эффект значительно лучше, чем вспенивающий агент, используемый в уровне техники.

5. При смешивании с циклопентаном в качестве вспенивающего агента теплоизоляционные свойства пены могут быть значительно улучшены по сравнению с использованием только циклопентана. При использовании в сочетании с хлорфторуглеродом, таким как HCFC-141b, HFC-245fa или HFC-365mfc в качестве вспенивающего агента, теплоизоляционные свойства пены могут быть значительно улучшены по сравнению с использованием только хлорфторуглеродов. В настоящее время определенный полиэфирполиол, который предпочтительно смешивается или смешивается с соответствующим вспенивающим агентом, обычно выбирают вокруг вспенивающего агента или конкретного хлорфторуглеродного вспенивающего агента, а вспенивающий агент по настоящему изобретению используют без выбора конкретного. Полиэфирполиолы или полиэфирполиолы обладают широким спектром полезности, и в пенообразующей композиции могут использоваться различные типы полиэфирполиолов и/или полиэфирполиолов.

6. Пенообразователь по настоящему изобретению имеет аминогруппу и сам имеет автокаталитическую функцию, которая может уменьшить использование полиуретанового вспенивающего катализатора и может, по меньшей мере, уменьшить использование предварительного катализатора или даже исключить предварительный катализатор.

7. По сравнению с нынешним уровнем техники пенополиуретановый пенообразователь, предлагаемый в изобретении, не содержит хлорфторуглеродных элементов, ODP (потенциальное значение для повреждения озонового слоя) равно 0, а значение GWP (значение потенциала парникового эффекта) равно 1, что является наиболее экологически безопасным. Полиуретановый пенообразователь обладает отличной производительностью и отличными низкотемпературными характеристиками. Он обладает теплопроводностью на 20% ниже, чем лучший физический пенообразователь, испытанный при температуре минус 160 градусов Цельсия. Это превосходное свойство можно использовать для транспортировки дальнего природного газа. Другая особенность изоляции транспортного трубопровода заключается в том, что он может значительно снизить теплопроводность пены путем смешивания с циклопентаном. Это отличное качество изоляции может значительно снизить энергопотребление оборудования, такого как холодильники и морозильники. Полиуретановый пенообразователь, предлагаемый в изобретении, может заменить все существующие физические вспенивающие агенты, содержащие галогенные элементы, и соответствует производственному применению полиуретанового материала.

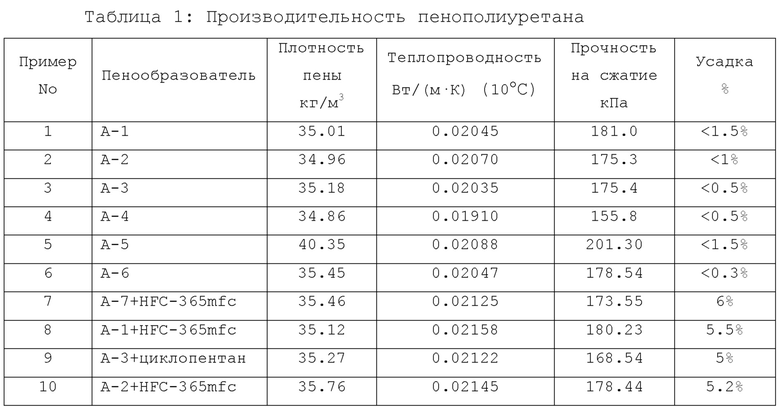

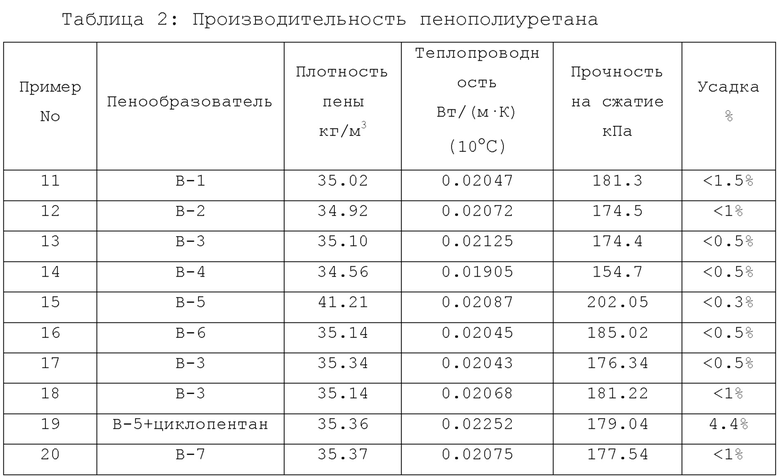

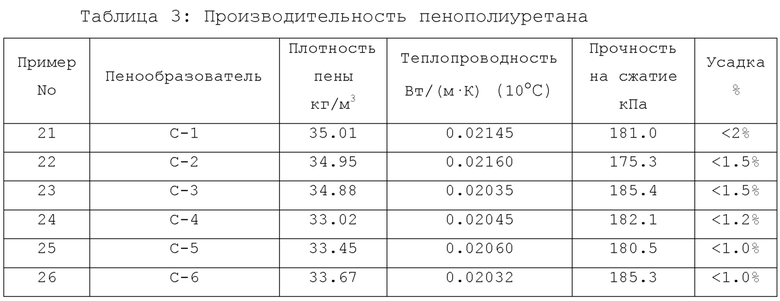

8. Скорость изменения размеров или коэффициент усадки пенополиуретана, полученного с использованием пенообразователя по настоящему изобретению, или соединения формулы (I) в качестве пенообразователя (эта пена производится с использованием ручного перемешивания в лабораторной квадратной форме) ≤ 4,5%, предпочтительно ≤ 1,5%, более предпочтительно ≤0,5% (согласно китайскому национальному стандарту GB/T 8811-2008, время размещения может быть в соответствии с требованиями вышеуказанного стандарта, или даже, время размещения составляет 5 месяцев). Кроме того, например, при плотности пены 34-42 кг/м3 теплопроводность w/m • k (10 ° C) составляет от 0,01900 до 0,02200, предпочтительно от 0,01910 до 0,02150. Теплопроводность нынешних полиуретановых пенопластов при этой плотности обычно выше 0,02200, более типично выше 0,02300. Кроме того, в соответствии с плотностью прочность на сжатие пены по настоящему изобретению находится в диапазоне 110-220 Кpa, предпочтительно 150-200 Kpa.

Описание картинки

На рис. 1 представлен инфракрасный спектр продукта примера А-3.

На рис. 2 представлен инфракрасный спектр продукта примера А-4.

На рис. 3 представлен инфракрасный спектр продукта примера B-6.

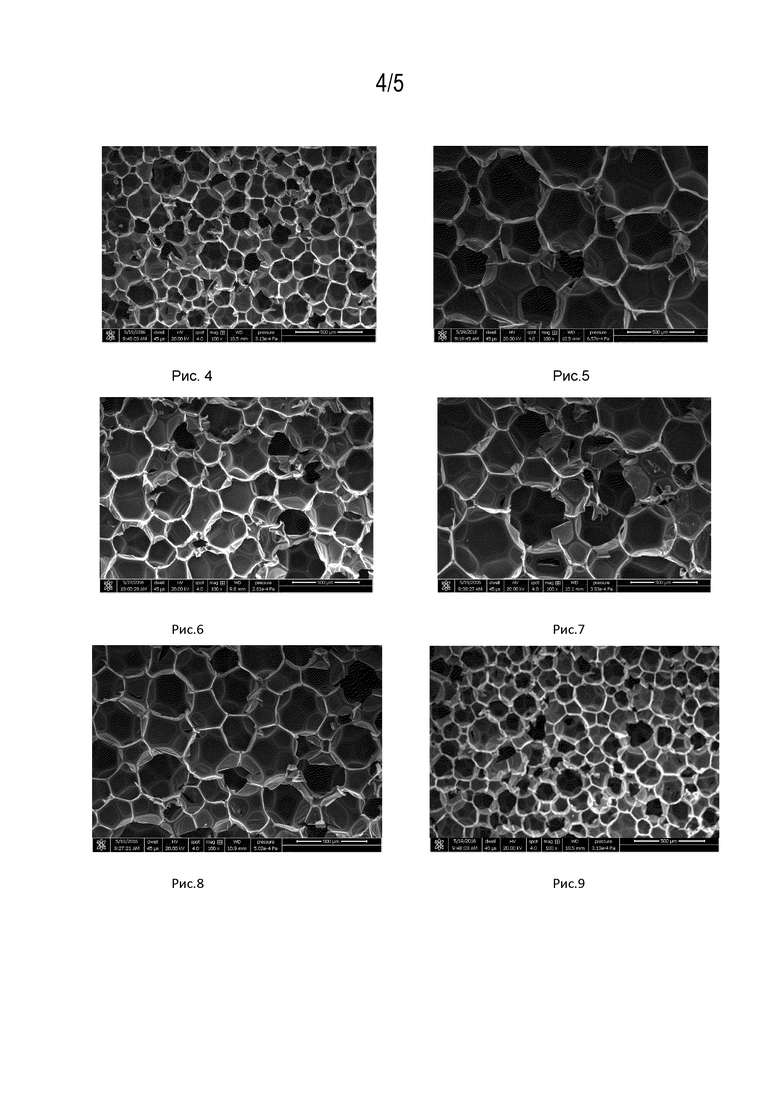

На рис. 4 пены примера 4представлена сканирующая электронная микрофотография (SEM).

Рис. 5 представляет собой SEM сравнительной пены 4-1, которая повторно осуществила пример 4.

Рис. 6 представляет собой SEM сравнительной пены 4-2, которая повторно осуществила пример 4.

Рис. 7 представляет собой SEM сравнительной пены 4-3, которая повторно осуществила пример 4.

Рис. 8 представляет собой SEM сравнительной пены 4-4, которая повторно осуществила пример 4.

Рис. 9 представляет собой SEM пены примера 16.

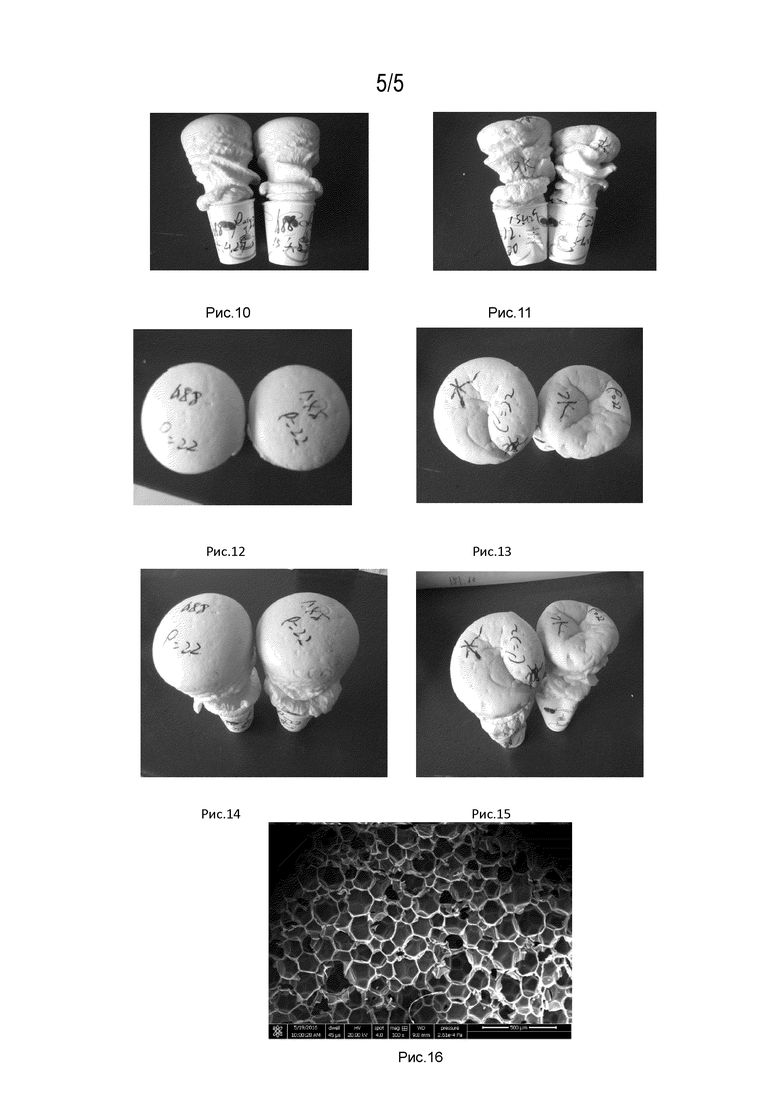

Рис. 10, 12 и 14 представляют собой фотографии, показывающие пенополиуретан с использованием соединения А-4 в качестве пенообразователя по настоящему изобретению.

Рис. 11, 13, 15 представляют собой фотографии сравнительной полиуретановой пены, вспененной с водой.

Рис. 16 представляет собой SEM пенополистирола примера 34.

Детальный способ осуществления

Изобретение будет дополнительно описано ниже в сочетании с вариантами осуществления.

В настоящей заявке обычные полиэфирполиолы и сложные полиэфирполиолы, используемые при получении пенополиуретанов или в пенообразующих композициях, выбирают из следующих сортов: простые полиэфиры 4110, 450, 400А, MN500, SU380, SA380, 403, SA460, G350, сложные полиэфиры CF6320, DM2003, YD6004, AKS7004, CF6255. Используемый катализатор выбирают из группы, состоящей из 33LV (A-33): дипропиленгликолевый раствор с 33% триэтилендиамина, дипропиленгликолевый раствор с N, N-диметилэтаноламином, N, N-диметилбензиламином, 70% бис (диметиламино) этилового эфира, раствор диэтиленгликоля с 70% октоата калия, дилаурат дибутилолова, PT303, PT304, ацетат калия, PC-8 (N, N-диметилциклогексиламин), PC -5, PC-41, триэтаноламин, JXP-508, JXP-509, TMR-2, TMR-3, TMR-4. Часто используемые антипирены: TCPP, TCEP, DMMP, хлорид аммония, порошок гидроксида алюминия, DM1201, DM1301, тетрабромфталевый ангидрид диол. Часто используемые силановые поверхностно-активные вещества: DC8545, AK-158, AK-8805, AK-8812, AK-8809, AK-8818, AK-8860, DCI990, DC5188, DC6070, DC3042, DC3201. Несилановое поверхностно-активное вещество: LK-221, LK-443.

Указание по безопасности. В настоящем изобретении в случае использования эпоксидного соединения, по соображениям безопасности реакция должна проводиться под инертным газом (таким как азот или аргон) до и после добавления реагентов в реактор для предотвращения взрыва. Кроме того, в случае добавления этиленоксида, для обеспечения безопасности предпочтительно добавлять его в реактор порциями, а пропиленоксид можно добавлять в реактор за один раз или порциями. Реактор обычно представляет собой реактор под давлением, снабженный охлаждающим устройством, если не указано иное.

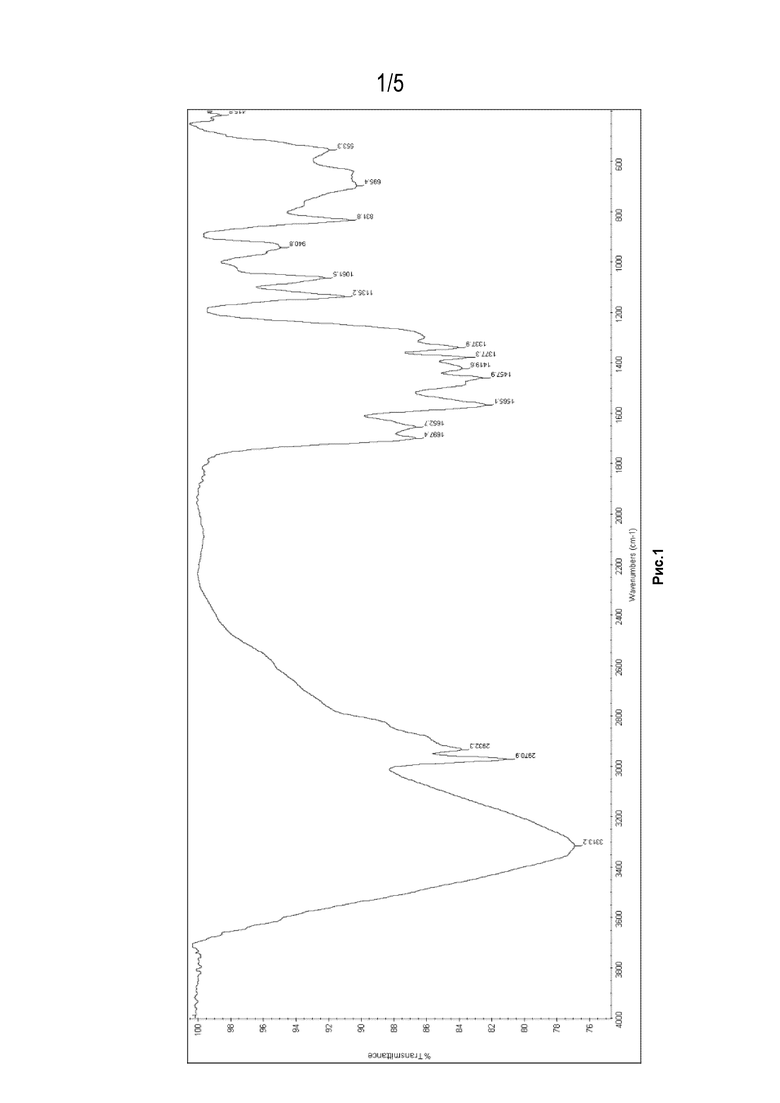

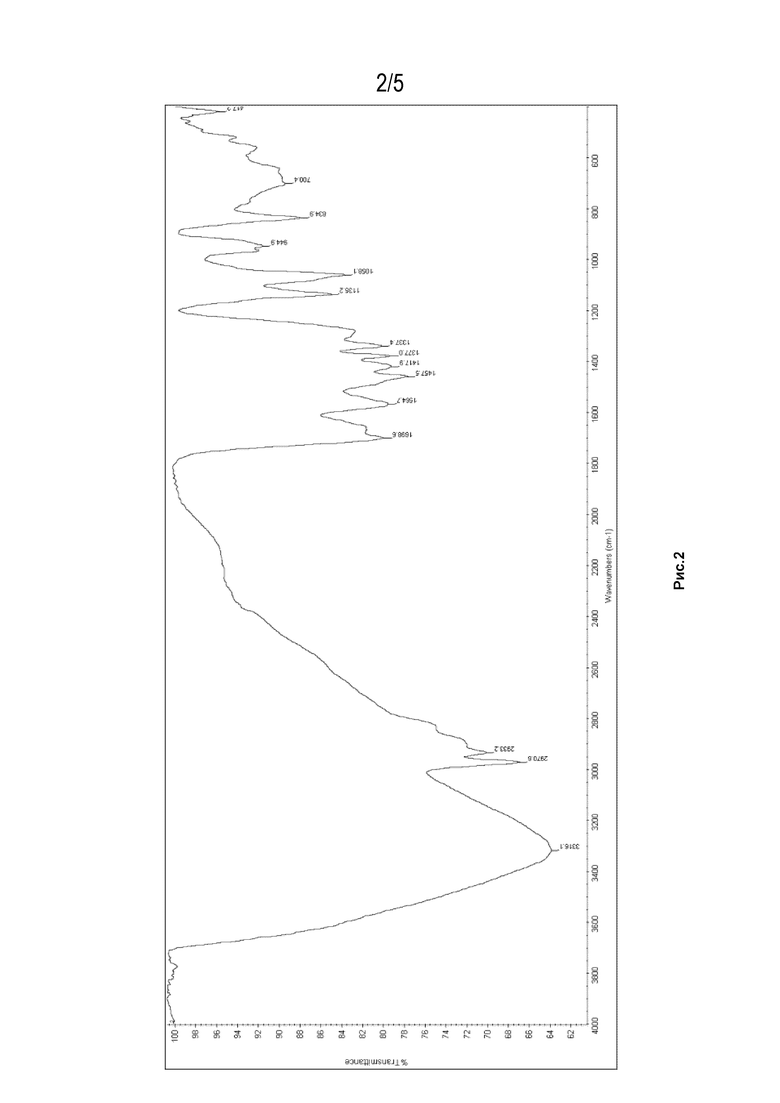

В примерах свойства пены были протестированы в соответствии с китайским национальным стандартом GB/T 26689-2011 (жесткая полиуретановая пена для холодильников и морозильников). Размер примера обычно составляет 10 * 10 * 2,5 см.

Теплопроводность осуществляется в соответствии с GB/T 10294-2008 или GB/T 10295-2008. Средняя температура составляет 10 ° C, а разность температур между горячими и холодными пластинами составляет 15 ~ 20 ° C. Явная (основная) плотность была протестирована в соответствии с GB/T 6343-2009. Низкотемпературная стабильность размеров тестируется в соответствии с GB/T 8811-2008 при температуре -30 ° C ± 2 ° C. Прочность на сжатие была протестирована в соответствии с GB/T 8813-2008. Отношение закрытых ячеек (т. е. процент объема закрытых ячеек) было протестировано в соответствии с GB/T 10799-2008.

A) Получение соединения формулы (I) из аминокислотной аммониевой соли или карбоматной органической аминовой соли (М)

Пример А-1

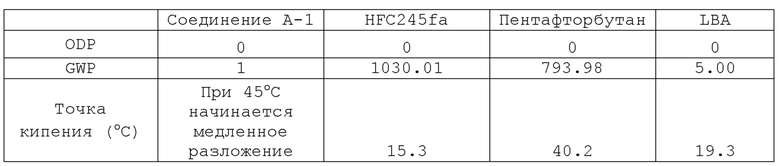

В реактор высокого давления из нержавеющей стали с охлаждающей водяной рубашкой (называемый реактором в других примерах ниже) добавить 1,4 тонны карбамата аммония (молекулярная масса 78,07), 0,7 тонны этиленгликоля, 0,9 тонны воды. Начать мешалку так, чтобы карбамат аммония медленно растворялся (не обязательно полностью растворялся). Реактор продувать азотом, затем реактор закрыть и перемешивать и вводить в общей сложности 1,7 тонны пропиленоксида (молекулярная масса 58,08, точка кипения 34 ° C). Контролировать скорость подачи оксида пропилена, чтобы контролировать давление в реакторе не более 0,6 МПа, медленно увеличивать температуру при постоянном перемешивании и регулировать температуру для реакции при 70 ° С в течение 15 ч. Реакция завершается, и температуру медленно снижают до 50 ° С. Контролировать степень вакуума ниже 600 мм рт.ст. (Предпочтительно ниже 500 мм рт.ст.), чтобы медленно удалить ненужную воду (например, для достижения содержания воды менее 20 wt%). Затем отпустить вакуум, остыть до температуры ниже 40 ° С и высвободить реагенты и получить соединение А-1. Вязкость составляет 200 сП, рН=9, а температура разложения соединения А-1 составляет 45-70 ° С (разложение чрезвычайно медленно с 45 ° С, температура максимального разложения составляет 57-62 ° С). Измерить с помощью атомно-абсорбционного спектрофотометра (Seiko Instruments, Inc, SAS/727) содержание ионов щелочных и щелочноземельных металлов, которое должно ниже предела.

Соединение A-1 представляет собой прозрачную или осветленную жидкость, которая является стабильной при комнатной температуре или в условиях окружающей среды и пригодна в качестве пенообразователя из полиуретана. Сравнение основных характеристик с HFC-245fa, LBA и пентафторбутаном ниже:

Как видно из приведенной выше таблицы, GWP (потенциал парникового эффекта) соединения A-1 равен 1, а температура разложения является относительно высокой, преодолевая некоторые недостатки низкокипящих (менее 20 ° C) физических вспенивающих агентов, таких как HFC-245fa, LBA, пентафторбутан, например, GWP намного больше, чем 1, более низкая температура кипения и более высокие летучие свойства. А соединение А-1 по настоящему изобретению имеет GWP, равный 1, относительно высокую температуру кипения, не является летучим и ODP (разрушение озонового слоя), равное 0, что не повредит атмосферный озоновый слой, он не является летучим и легким в транспортировке и хранении.

Пример А-2

В реактор из нержавеющей стали с охлаждающей водяной рубашкой добавить 1,4 тонны карбамата аммония, 0,7 тонны этиленгликоля, 0,9 тонны воды. Начать мешалку так, чтобы карбамат аммония медленно растворялся (не обязательно полностью растворялся). Реактор продувать азотом и нагревается, температура контролируется при 45-70 ° C, контрольное давление составляет не более 0,6 МПа. Затем вводить в общей сложности 1,3 тонны этиленоксида (молекулярная масса 44,05). Контролировать температуру в диапазоне 45-70°С , давление не более 0,6 МПа при перемешивании в течение 5 ч. Температуру медленно снижают до 50 ° С. При 600 мм рт.ст., чтобы медленно удалить ненужную воду (например, при достижении содержания воды менее 20 wt%). Затем остыть до температуры ниже 40 ° С и высвободить реагенты и получить соединение А-2. Вязкость составляет около 250, рН=9, а температура разложения соединения А-2 находится в диапазоне 45-70 ° С.

Пример А-3 (предпочтительно в настоящем изобретении)