Область применения

Способ для измерения сложных механических деформаций с помощью аморфной металлической ленты и устройство для калибровки относятся к области измерительной техники контроля механических деформаций, силы, механического момента и т.п. Способ может найти применение в различных областях промышленности: системах контроля производственными процессами, системах телеизмерений, строительстве, механике и т.д.

Уровень техники

Известен дифференциально-трансформаторный магнитоупругий датчик силы [1], содержащий чувствительный элемент в виде магнитоупругого цилиндра, на поверхности которого выполнены расположенная перпендикулярно к его оси центральная канавка с обмоткой возбуждения и две взаимно параллельные, расположенные под углом 25-35° к центральной канавке и касающиеся ее боковые канавки с намотанными в них измерительными обмотками. Измерительные обмотки включены электрически встречно. Расположение обмоток под углом расширяет диапазон измерения датчика. Недостатком данного способа является возможность регистрировать только деформацию изгиба.

В патенте [2] описан векторный двухкоординатный преобразователь механических усилий, в основе принципа действия которого лежит анизотропия магнитных свойств, возникающая в материале под действием внешних механических сил. Устройство содержит магнитоупругий чувствительный элемент с контактными площадками для направленной передачи компонентов силы, одну обмотку возбуждения и две обмотки измерения горизонтальной и вертикальной компоненты вектора силы, в котором плоскость, в которой расположена обмотка измерения горизонтальной компоненты вектора силы, лежит на оси вертикальной компоненты вектора силы и повернута относительно оси горизонтальной компоненты вектора силы на угол 45°, а плоскость, в которой расположена обмотка измерения вертикальной компоненты вектора силы, лежит на оси горизонтальной компоненты вектора силы и повернута относительно оси вертикальной компоненты вектора силы на угол 45°. Устройство позволяет независимо измерять горизонтальную и вертикальную компоненты силы. Недостатком данного способа является способность реагировать только на компоненты деформации растяжения-сжатия.

Известен способ измерения силы [3] и устройство, реализующее данный способ. Способ включает в себя приложение силы нагружения к магнитоупругому элементу, выполненному из магнитострикционного материала, возбуждение его от источника переменного тока и измерение изменения электрического напряжения на магнитоупругом элементе. Силу нагружения к магнитоупругому элементу прикладывают перпендикулярно его оси, переменный ток или напряжение подают на магнитоупругий элемент на частоте проявления поверхностного эффекта и измеряют изменение соответственно или напряжения, или тока за счет изменения "поверхностного" сопротивления магнитоупругого элемента. Сила нагружения к магнитоупругому элементу прикладывается по всей его длине. Выполнение требования перпендикулярности силы к оси магнитоупругого элемента обеспечивает проявление магнитоупругого эффекта: линии действия механических сил должны преимущественно совпадать с магнитными силовыми линиями. Если магнитоупругий элемент растягивать (сила направлена вдоль оси), то магнитоупругий эффект не проявится и изменения "поверхностного" сопротивления не будет. Недостатком данного способа является возможность измерения только одной компоненты силы.

В патенте [4] предложены способ измерения деформации и устройство для его осуществления. Предложенный способ включает локальное намагничивание измерительного элемента с последующей регистрацией магнитного поля рассеяния. При этом осуществляется разнонаправленное локальное намагничивание одного или нескольких заданных участков измерительного элемента, выполненного из материала с пьезомагнитным эффектом остаточно намагниченного состояния. Затем измерительный элемент многократно нагружают и разгружают до деформации, превышающей максимальную рабочую деформацию, в результате чего снимается необратимая часть намагниченности измерительного элемента и остается квазиобратимая часть локальной разнонаправленной намагниченности. После этого под заданной нагрузкой осуществляют локальное намагничивание одного или нескольких заданных участков измерительного элемента, выполненного из материала с магнитоупругим гистеризисом. Затем измеряют деформацию на заданных участках посредством измерения тангенциальной составляющей магнитного поля рассеяния на одних заданных участках с пьезомагнитным эффектом остаточной намагниченности и на других заданных участках с магнитоупругим гистеризисом измерительного элемента с помощью сканирующего устройства с феррозондовым датчиком. По данным магнитограммы определяют разность максимальных и минимальных значений тангенциальных составляющих магнитного поля рассеяния. Величину действующей в момент измерения деформации измерительного элемента расчитывают по величине разности напряженности в максимуме и минимуме магнитного поля рассеяния на заданных участках, обладающих пьезомагнитными свойствами. Недостатком предложенного способа является возможность измерения только деформации растяжения.

Компания GTM GmbH (Германия) предлагает 2D датчик сложной нагрузки (растяжение-кручение - Tension-torsion combination, измеряемыми величинами являются сила Fx и момент силы Mz) на основе комбинации собственных датчиков силы серии K и датчиков крутящего момента серии М [5]. Система применяется в качестве контрольных датчиков в оборудовании для испытаний материалов на растяжение с кручением. Используемые линейные датчики имеют номинальный диапазон измерения силы ±4 - ±630 кН при соответствующей линейной деформации 71-320 мкм и разрешающей способности 1% от номинального значения. Используемые датчики крутящего момента серии М имеют номинальный диапазон измерения момента силы 2-500 Н⋅м при разрешающей способности 1% от номинального значения и соответствующем угле деформации кручения 0.007-0.18 радиан. Недостатком данного решения является сложная конструкция 2D датчика, представляющего собой сугубо механическое объединение двух датчиков, основанных на различных чувствительных элементах.

Наиболее близким аналогом из известных технических решений, принятым за прототип, является способ, реализованный в датчике критических упругих растягивающих напряжений из аморфной металлической ленты [6]. Устройство представляет собой бескорпусную конструкцию. Датчик содержит тонкий полый цилиндрический диэлектрический каркас, в котором находится плоский упругий держатель из немагнитного материала с прикрепленным к нему чувствительным элементом в виде узкой полоски длиной 0.03-0.05 м, вырезанной из высокомагнитострикционной аморфной металлической ленты на основе железа (например Fe64Co21B15 или Fe81,5В13,5Si3C2). Длина цилиндрического каркаса составляет около двух длин чувствительного элемента. На чувствительный элемент в его центральной части навита медная катушка индуктивности, соединенная через отверстия в каркасе с триггерным устройством, срабатывающим при превышении определенного значения электрического напряжения. На цилиндрический каркас вдоль всей его длины навит медный соленоид, выходы которого соединены с регулируемым источником постоянного электрического тока. Упругий держатель, выполненный из немагнитного материала, жестко закреплен с обеих сторон при помощи крепежных устройств с жесткими неупругими стойками, с упругой пластиной из немагнитного материала, приклеенной к контролируемой поверхности.

Измерение величины пороговой деформации осуществляется следующим образом. Чувствительный элемент в виде узкой полоски, вырезанной из высокомагнитострикционной аморфной металлической ленты на основе железа (например Fe64Co21B15 или Fe81,5B13,5Si3C2) проходит обработку в интервале температур между температурой Кюри и температурой начала процесса кристаллизации, в результате чего создается выраженная одноосная анизотропия с заданной ориентацией оси легкого намагничивания и величиной поля наведенной анизотропии. Задают с помощью соленоидальной обмотки постоянное магнитное поле, в котором первоначально находится чувствительный элемент и ориентированное вдоль его длины. Значение первоначального магнитного поля определяется величиной критического поля упругих растягивающих напряжений поверхности. С ростом значения упругих растягивающих напряжений, ось легкого намагничивания изменяет ориентацию, а величина поля наведенной анизотропии линейно уменьшается. Далее определяется критическое упругое напряжение: при определенной величине упругих растягивающих напряжений, определяемой током в соленоиде, намагниченность чувствительного элемента скачкообразно меняется, вызывая однократное изменение ЭДС в приемной катушке, которое фиксируется триггерным устройством.

Устройство позволяет контролировать критическую величину растягивающих напряжений путем индукционной регистрации скачкообразного изменения намагниченности чувствительного элемента из высокомагнитострикционной аморфной металлической ленты. Недостатком данного способа является способность реагировать только на растягивающие напряжения и пороговый характер срабатывания при достижении механического напряжения определенной величины.

В [7] описано калибровочное устройство для задания деформации растяжения аморфной ленты. Деформация задается с помощью калиброванных грузиков, которые крепятся к нити, одним из концов жестко соединенной с незакзафиксированным концом ленты. Нить пропускается через блок и, таким образом, сила тяжести грузиков преобразуется в горизонтально направленную силу, растягивающую ленту. Недостатками устройства является возможность задавать только деформации растяжения аморфной ленты и неудобный ручной способ задания натяжения ленты.

В [8] приведено описание калибровочного устройства для задания деформации растяжения аморфной металлической ленты. Натяжение аморфной металлической ленты длиной 30 см задается с помощью микрометрического винта и пружины. Сила натяжения ленты измеряется цифровым датчиком силы. Недостатками устройства является возможность задавать только деформации растяжения аморфной ленты и ручное задание натяжения ленты.

В [9] приведено описание калибровочного устройства, которое может быть принято за прототип предлагаемого. Натяжение аморфной металлической ленты задается с помощью барабана с приводом на основе шагового двигателя и передается на ленту через латунную пружину. Сила натяжения ленты измеряется коммерческим датчиком силы. Недостатком устройства является возможность задавать только деформации растяжения аморфной ленты.

Раскрытие изобретения

Технический результат в предлагаемом способе измерения механических деформаций заключается в реализации возможности различать вид деформации (деформация растяжения-сжатия или деформация кручения) и измерять независимо характеристики составляющих сложной деформации - абсолютное удлинение-сжатие и угол закручивания.

Технический результат обеспечивается тем, что способ измерения величины сложных механических деформаций, включает намагничивание чувствительного элемента или его участка, регистрацию петли магнитного гистерезиса и расчет отдельных составляющих сложной деформации, причем в качестве чувствительного элемента используют аморфную металлическую ленту Fe80-xCoxP14B6, обладающую магнитоупругим откликом, причем перед измерением величины сложных механических деформаций осуществляют калибровку чувствительного элемента, при которой последовательно задают растягивающие и крутильные деформации с одновременной регистрацией петли магнитного гистерезиса, затем определяют зависимость четырех характеристик петли магнитного гистерезиса: максимальной индукции Bmax, достигаемой при заданном значении намагничивающего поля Н, остаточной индукции Brem при значении H=0, коэрцитивного поля Hc, и прямоугольности гистерезисной петли, выраженной через отношение Brem/Bmax, от относительного удлинения (ε) чувствительного элемента и относительного угла его закручивания (Θ); и формируют калибровочные данные, включающие графики и массивы данных характеристик петли магнитного гистерезиса Bmax, Brem, Нс, и Brem/Bmax при различных значениях ε и Θ, для измерения величины сложных механических деформаций чувствительный элемент закрепляют на исследуемом объекте в преднатянутом состоянии, регистрируют характеристики петли магнитного гистерезиса Bmax, Brem, Нс, и Brem/Bmax и при заданном намагничивающим поле Н, а расчет отдельных составляющих сложной деформации осуществляют по калибровочным данным.

Технический результат достигается также тем, что калибровочное устройство состоит из чувствительного элемента в виде узкой магнитострикционной аморфной металлической ленты, возбуждающей и приемной катушек, регистрирующего устройства, и содержит электромеханическую систему, включающую первый шаговый двигатель на подвижной каретке, предназначенный для создания деформации кручения чувствительного элемента путем поворота своего вала вокруг оси, и второй шаговый двигатель, предназначенный для перемещения связанной с ним подвижной каретки и обеспечивающий деформацию растяжения чувствительного элемента, при этом возбуждающая катушка имеет соленоидальную обмотку и соединена с задающим генератором синусоидальных колебаний, приемная катушка состоит из двух идентичных обмоток параллельно ориентированных в пространстве вдоль оси возбуждающей катушки и включенных электрически последовательно и встречно по индукционной ЭДС, при этом регистрирующее устройство соединено через интегратор с приемной катушкой и с возбуждающей катушкой. Описание чертежей

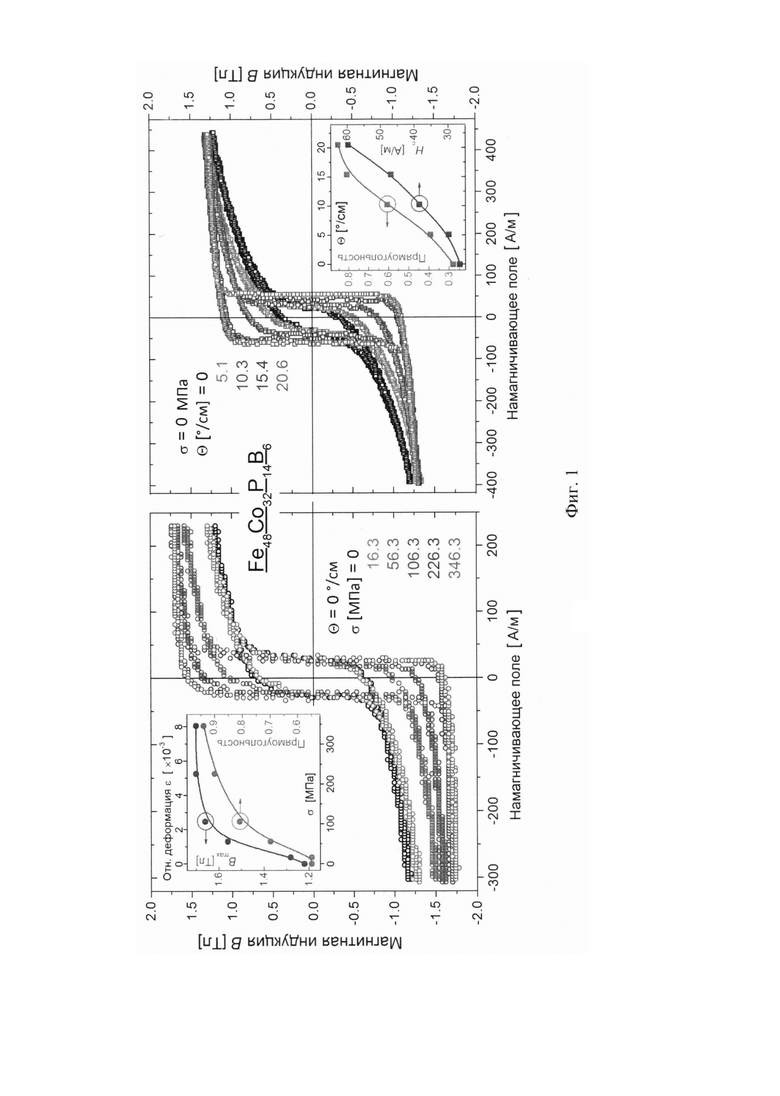

На фиг. 1 показан набор петель магнитного гистерезиса в ленте Fe48Co32P14B6, подверженной различным типам деформаций: относительное растяжение ε (слева) и относительный угол закручивания Θ (справа). На вставке к левому рисунку приведены значения максимально достигаемой индукции насыщения Bmax и прямоугольность петли Brem/Bmax, при приложении растягивающего напряжения σ без закручивания ленты (Θ=0), к правому - прямоугольность петли и коэрцитивное поле Нс при различных относительных углах закручивания для ненатянутой ленты (σ=0). Здесь В - магнитная индукция, Н - приложенное намагничивающее поле, Brem - остаточная индукция.

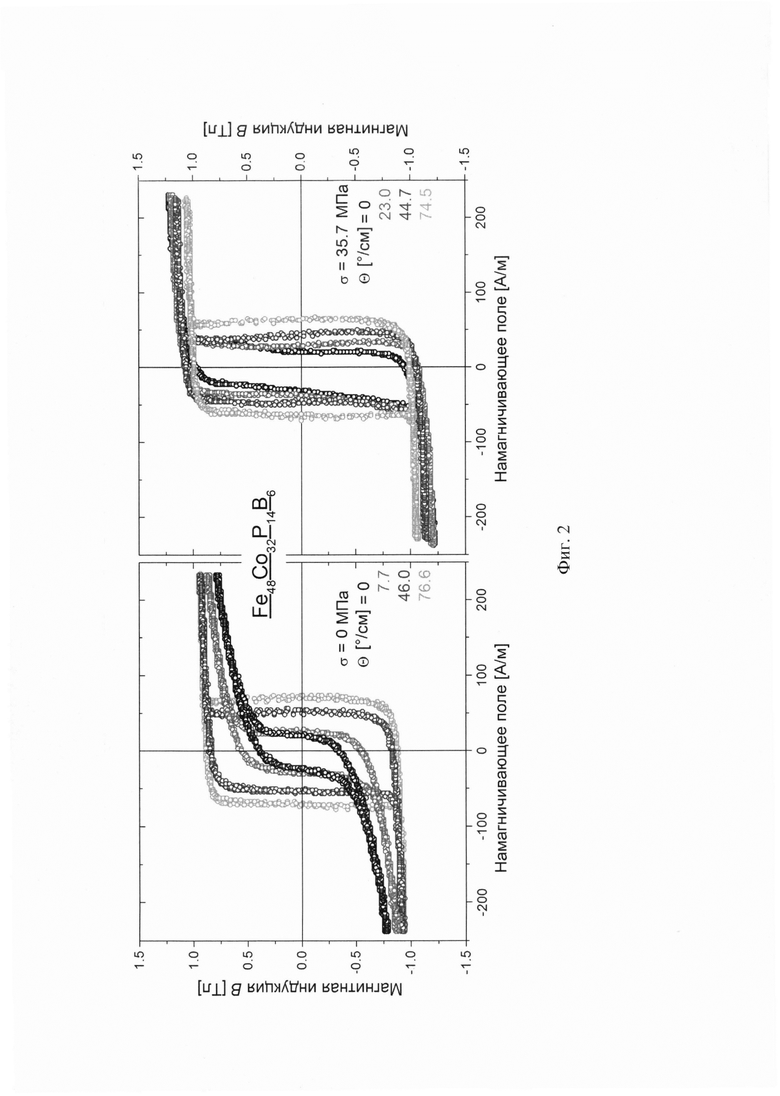

На фиг. 2 показаны петли магнитного гистерезиса ленты Fe48Co32P14B6 под приложенной деформацией кручения (Θ=var). Левый график - в ненатянутой ленте σ=0, правый - в приложенном растягивающим напряжении σ=35.7 МПа.

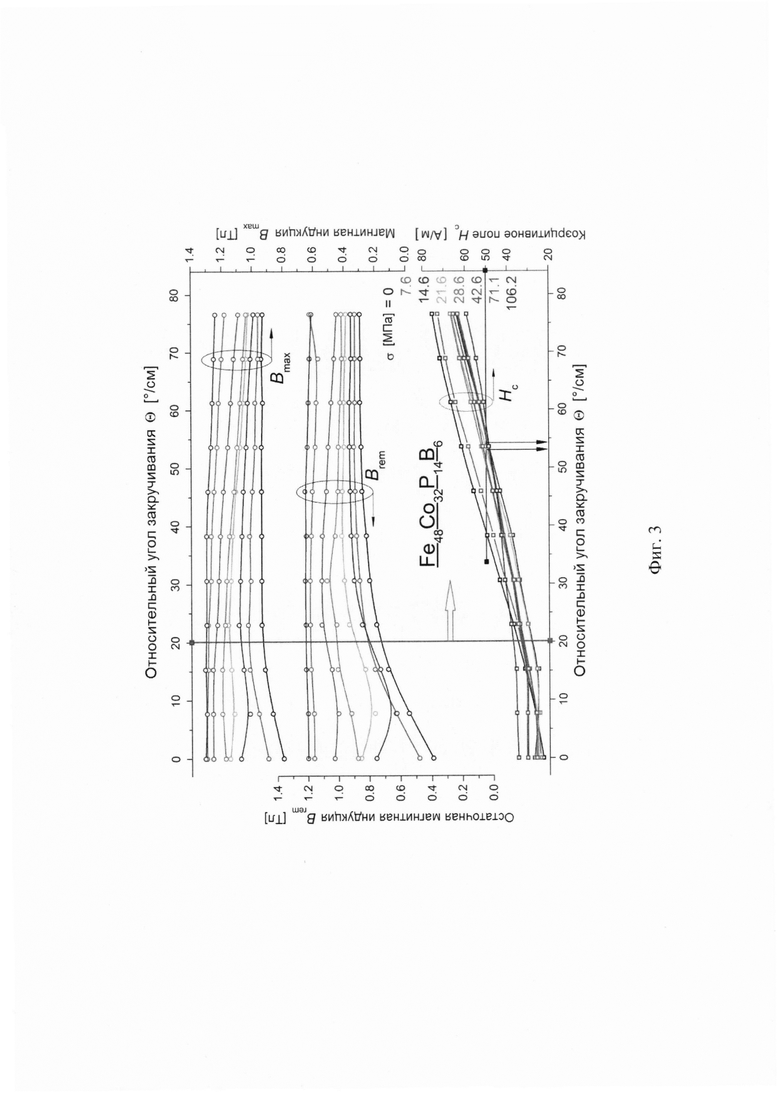

На фиг. 3 показаны зависимости величин Bmax, Brem, и Hc от относительного угла закручивания Θ для различных линейных напряжений σ.

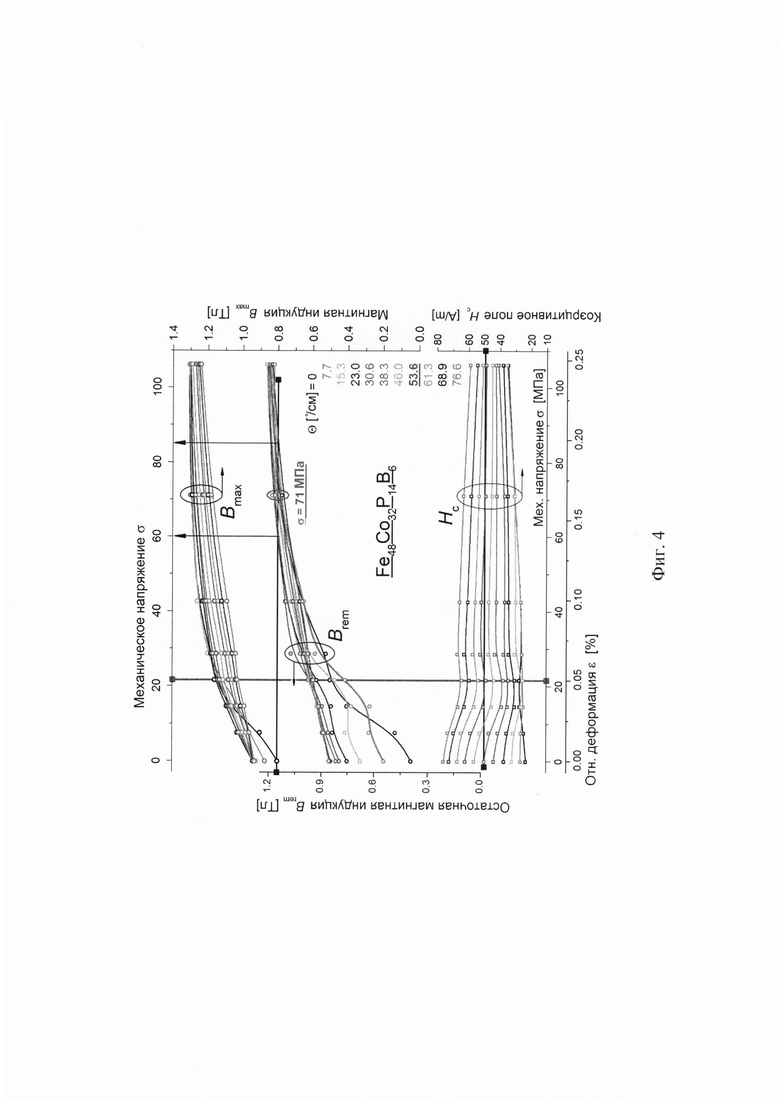

На фиг. 4 показаны зависимости величин Bmax, Brem, и Нс от приложенного растягивающего напряжения σ для различных относительных углов закручивания ленты Θ.

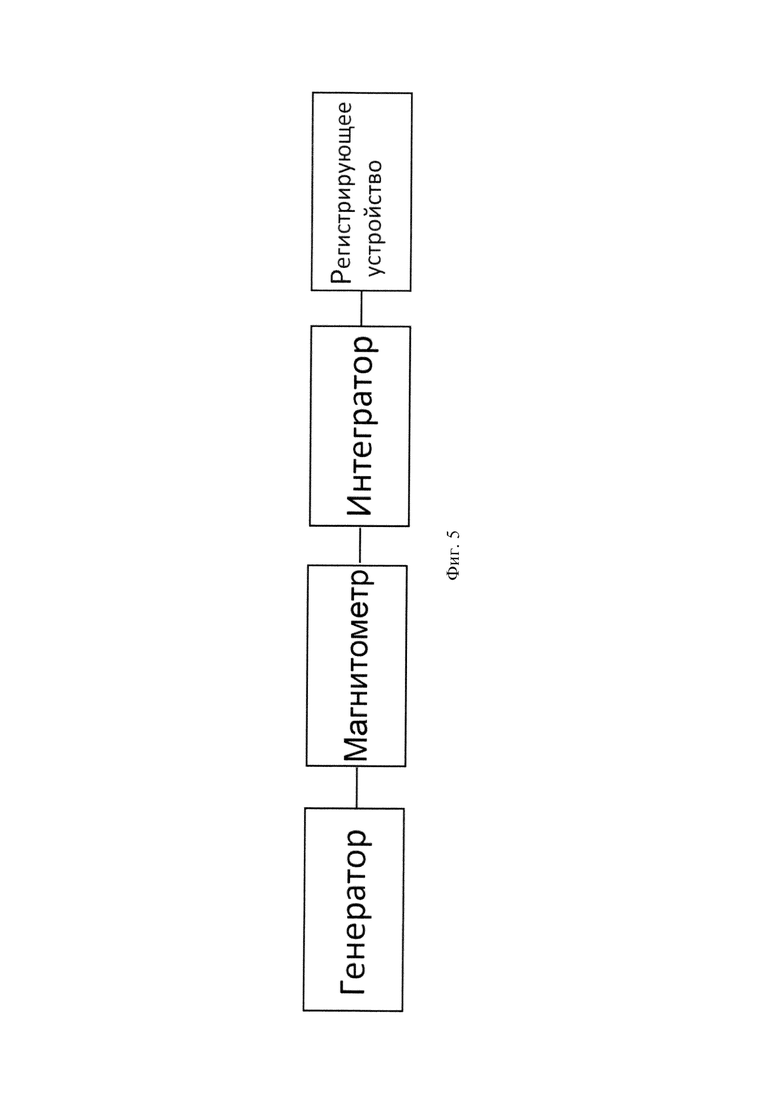

На фиг. 5 представлена блок-схема установки, реализующей предлагаемый способ измерения сложных деформаций.

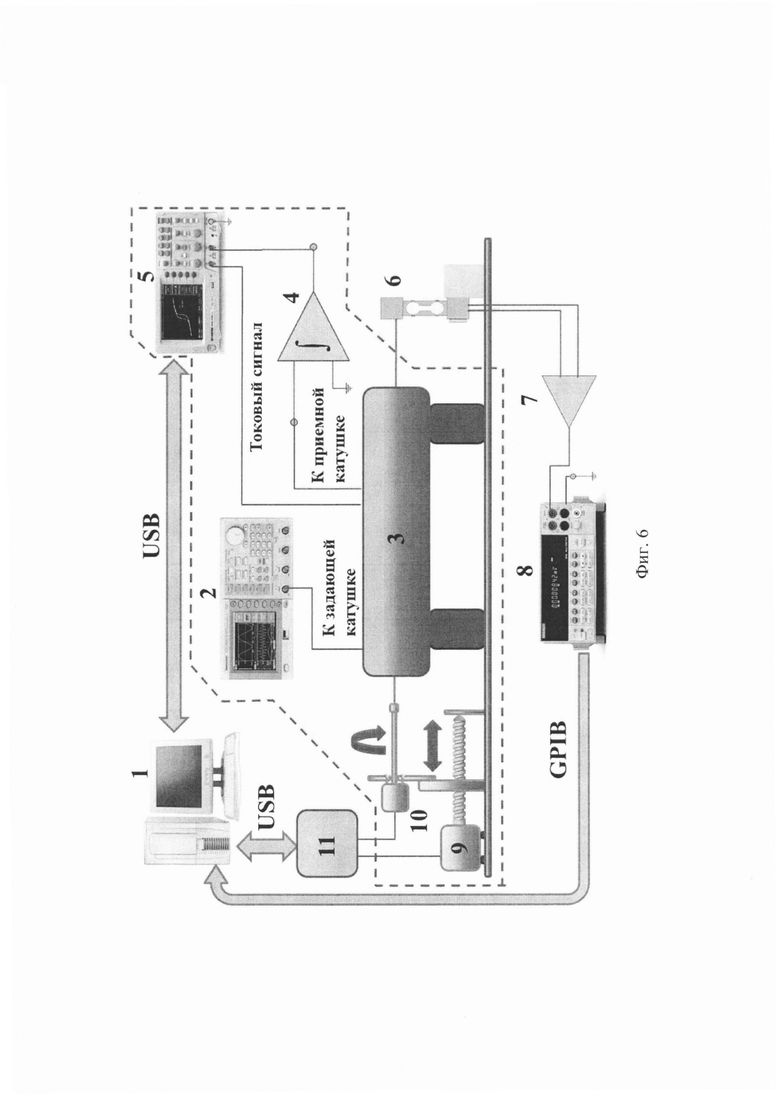

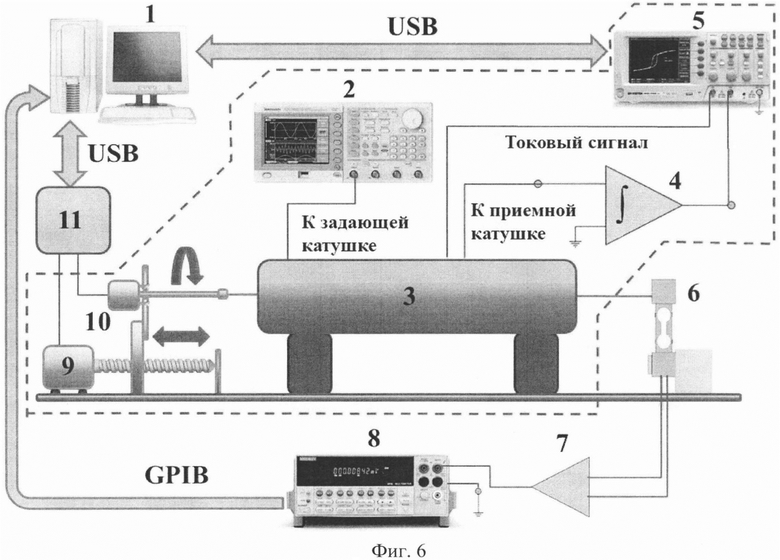

На фиг. 6 показана блок-схема, поясняющая пример реализации способа измерения. Выделенная пунктиром область относится к калибровочному устройству.

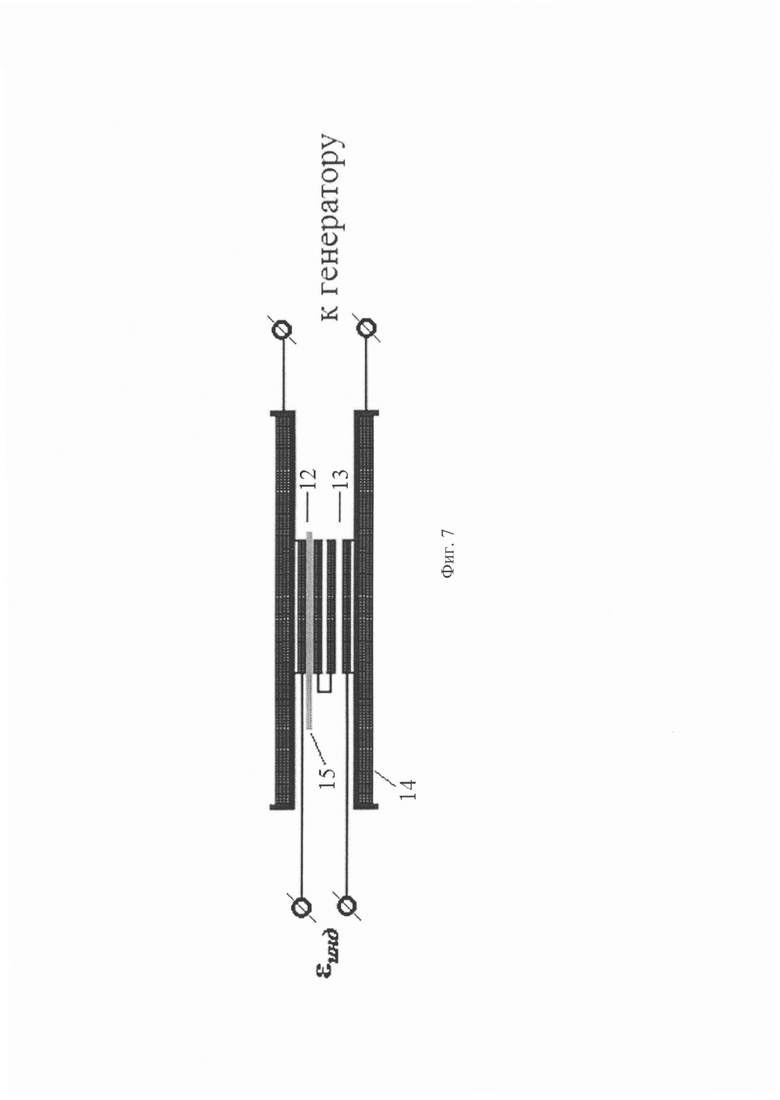

На фиг. 7 показано устройство магнитометра. Магнитометр состоит из идентичных друг другу приемных катушек 12 и 13, включенных последовательно и встречно по индукционной ЭДС, задающей соленоидальной катушки 14, которая питается от генератора переменного напряжения. Аморфная лента 15 вставлена в одну из приемных катушек.

Осуществление изобретения

Предлагаемый способ измерения сложных деформаций основан на магнитоупругом эффекте. Он заключается в том, что при приложении сложных механических деформаций (растяжения и кручения) к аморфной быстрозакаленной ленте из ферромагнитного сплава наблюдается различная динамика изменения петли магнитного гистерезиса в зависимости от вида механической деформации (растяжение или кручение). На основе этого достигается способность различить отдельные компоненты сложной деформации одним датчиком (чувствительным элементом). Способ измерения величины сложных механических деформаций включает намагничивание чувствительного элемента или его участка, регистрацию петли магнитного гистерезиса и расчет отдельных составляющих сложной деформации.

В качестве чувствительного элемента используют аморфную быстрозакаленную ленту из сплава Fe48Co32P14B6, обладающую магнитоупругим откликом, для которой изменение петли магнитного гистерезиса различно для различного типа деформации - в случае деформации растяжения-сжатия происходит преимущественно изменение намагниченности насыщения Bmax, а в случае деформации кручения преимущественно изменяется коэрцитивное поле Hc и прямоугольность петли, определяемая отношением Brem/Bmax [10-11]. Измерение этих характеристик петли магнитного гистерезиса позволяет различать вид деформации.

Для иллюстрации этого на фиг. 1 изображены наборы петель магнитного гистерезиса для аморфной ленты Fe48Co32P14B6, подверженной различным типам деформаций: растяжение (ε - относительное удлинение чувствительного элемента, измеряемое в %) и кручение (Θ - относительный угол его закручивания, измеряемый в °/см). Видно, что изменения в петле гистерезиса характеризуются четырьмя параметрами, которые могут быть непосредственно измерены: максимальное значение магнитной индукции Bmax, достигаемое при заданном значении намагничивающего поля Н, остаточная индукция Brem при значении Н=0, коэрцитивное поле Нс и прямоугольность петли, выраженная через отношение Brem/Bmax.

Натяжение незакрученной ленты (Θ=0) приводит к существенному увеличению намагниченности В и прямоугольности петли Brem/Bmax, в то время как коэрцитивное поле Нс меняется несущественно (левый график на фиг. 1). На вставке показана зависимость максимальной индукции Bmax и прямоугольности петли Brem/Bmax при увеличении механического растягивающего напряжения σ до 346 МПа. На верхней оси приведена величина относительной деформации ε=σ/Е, рассчитанная по известному значению модуля Юнга Е=43 ГПа. В случае деформации кручения в отсутствии натяжения ленты (σ=0), напротив, значение максимальной индукции Bmax при заданном намагничивающем поле практически не меняется при изменении относительного угла закручивания Θ до 21 °/см. В то же время при кручении ленты изменяются коэрцитивное поле Hc и прямоугольность петли Brem/Bmax (правый график на фиг. 1).

Существенная разница в характере изменения формы петли и ее параметров делает возможным определение отдельных компонент тензора механической деформации ε. Изменения величины Bmax вызваны растяжением ленты, изменения коэрцитивного поля Нс - закручиванием ленты вокруг оси. На фиг. 2 показаны петли магнитного гистерезиса при приложении сложной деформации рястяжение-кручение. Как видно из фиг. 2, при одновременном растяжении и кручении ленты увеличение величины Bmax также вызвано ростом деформации растяжения, а увеличение коэрцитивного поля Нс - ростом деформации кручения. Зависимости Bmax от ε и Нс от Θ (вставки к фиг. 1) могут быть использованы для определения отдельных компонент тензора сложной деформации растяжение-кручение.

Перед измерением величины сложных механических деформаций осуществляют калибровку чувствительного элемента, при которой последовательно задают растягивающие и крутильные деформации с одновременной регистрацией петли магнитного гистерезиса. Затем определяют зависимость четырех характеристик петли магнитного гистерезиса: максимальной индукции Bmax, достигаемой при заданном значении намагничивающего поля Н, остаточной индукции Brem при значении Н=0, коэрцитивного поля Нс, и прямоугольности гистерезисной петли, выраженной через отношение Brem/Bmax от относительного удлинения (ε) чувствительного элемента и относительного угла его закручивания (Θ). После этого формируют калибровочные данные, включающие графики и массивы данных характеристик петли магнитного гистерезиса Bmax, Brem, Нс и Brem/Bmax при различных значениях ε и Θ.

На фиг. 3 и 4 показан пример суммарных зависимостей величин Bmax, Brem и Нс (калибровочные данные) от приложенного линейного напряжения и относительного угла закручивания, варьированных в диапазонах σ от 0 до 106.2 МПа и Θ от 0 до 76.6°/см, соответственно. Как видно из фиг. 3, для всех заданных значений о величины магнитных индукций Bmax и Brem остаются приблизительно постоянными при различных значениях Θ, в то время как Нс начинает линейно возрастать при Θ>20°/см. Из фиг. 4 следует, что существенный рост Brem происходит при увеличении линейного напряжения практически одинаково во всем диапазоне варьирования относительного угла закручивания Θ.

Проиллюстрируем, как из зависимостей на фиг. 3 и 4 можно определить компоненты тензора сложной деформации - растяжение и кручение. В качестве примера предположим, что на измеренной петле магнитного гистерезиса ленты, подвергнутой сложной деформации растяжение-кручение, получены значения Brem=1.15 Тл и Hc=50 А/м. Тогда из фиг. 4 получаем, что значению Brem=1.15 Тл соответствует значение линейного'напряжения а от 60 и 85 МПа. Далее, из фиг. 3 из пересечения линии Нс=50 А/м с кривыми зависимостей Hc(Θ), соответствующих значениям 60 МПа<σ<85 МПа, находим, что интервал значения величины Θ очень узкий и составляет от 53 до 54°/см. Теперь, по зависимости Hc(σ) на фиг. 4 находим, что линия Нс=50 А/м практически совпадает с кривой Нс(σ) для значения Θ=53.6°/см во всем диапазоне относительных линейных деформаций ε свыше 0.05 %. В заключение, используя на фиг. 4 пересечение линии Brem=1.15 Тл с кривой Нс(σ) для Θ=53.6 °/см находим искомую величину приложенного линейного механического напряжения σ=71 МПа и соответствующую ему величину линейной деформации ε=0.17%.

Дополнительно на фиг. 3 и 4 вертикальными линиями со стрелками, направленными направо, указан доверительный диапазон регистрации мультикомпонентных механических деформаций: Θ>20 °/см и ε>0.05%.

После калибровки чувствительного элемента производят измерения. Для определения величины сложных механических деформаций чувствительный элемент закрепляют на исследуемом объекте в преднатянутом состоянии, что позволяет определять деформацию растяжения. После этого регистрируют характеристики петли магнитного гистерезиса Bmax, Brem и Нс при заданном намагничивающим поле Н, а расчет отдельных составляющих сложной деформации осуществляют по калибровочным данным.

Калибровку чувствительного элемента перед измерением сложных механических деформаций осуществляют с помощью специального устройства, представленного на фиг. 6 внутри выделенной пунктиром области. Калибровочное устройство состоит из чувствительного элемента в виде узкой магнитострикционной аморфной металлической ленты, возбуждающей и приемной катушки, регистрирующего устройства. Отличает устройство то, что оно содержит электромеханическую систему, включающую первый шаговый двигатель на подвижной каретке, предназначенный для создания деформации кручения чувствительного элемента путем поворота своего вала вокруг оси, второй шаговый двигатель, предназначенный для перемещения связанной с ним подвижной каретки и обеспечивающий деформацию растяжения чувствительного элемента. Возбуждающая катушка имеет соленоидальную обмотку и соединена с задающим генератором синусоидальных колебаний, а приемная катушка состоит из двух идентичных обмоток, параллельно ориентированных в пространстве вдоль оси возбуждающей катушки и включенных электрически последовательно и встречно по индукционной ЭДС. Регистрирующее устройство соединено через интегратор с приемной катушкой и с возбуждающей катушкой. При калибровке последовательно задают растягивающие и крутильные деформации с одновременной регистрацией петли магнитного гистерезиса, и затем определяют зависимость четырех характеристик петли магнитного гистерезиса: максимальной индукции Bmax, достигаемой при заданном значении намагничивающего поля Н, остаточной индукции Brem при значении Н=0, коэрцитивного поля Hc и прямоугольности гистерезисной петли, выраженной через отношение Brem/Bmax от относительного удлинения (ε) чувствительного элемента и относительного угла его закручивания (Θ); и формируют калибровочные данные, включающие графики и массивы данных характеристик петли магнитного гистерезиса Bmax, Brem, Нс, и Brem/Bmax при различных значениях ε и Θ. Для измерения величины сложных механических деформаций чувствительный элемент закрепляют на исследуемом объекте в преднатянутом состоянии, регистрируют характеристики петли магнитного гистерезиса Bmax, Brem, Нс, и Brem/Bmax при заданном намагничивающим поле Н, а расчет отдельных составляющих сложной деформации осуществляют по калибровочным данным.

Описанный способ реализован следующим образом. Для калибровки чувствительного элемента при различных величинах сложной деформации использована установка, блок - схема которой изображена на фиг. 5. Датчик состоит из генератора переменного напряжения, питающего задающую катушку магнитометра, интегратора (пассивного, активного или цифрового) и регистрирующего устройства, в качестве которого может быть использован запоминающий осциллограф или иной другой регистрирующий прибор.

Установка содержит (фиг. 6): низкочастотный магнитометр 3 для регистрации петель магнитного гистерезиса, задающая катушка которого питается от генератора переменного напряжения 2; цифрового осциллографа 5, на один вход которого подается сигнал пропорциональный току в задающей катушке, а на вторую - сигнал с приемной катушки интегрированный с помощью активного аналогового интегратора 4; электромеханическую систему на основе шаговых двигателей 9 и 10 для создания сложной деформации растяжение-кручение, котроллера 11 и балочный тензодатчик 6 для измерения растягивающего усилия, приложенного к ленте. Сигнал с тензодатчика подается на вход прецизионного инструментального усилителя 7, усиленный сигнал регистрируется цифровым вольтметром. Осциллограф, контроллер шаговых двигателей и вольтметр 8 соединены с компьютером 1, который управляет процессом измерения, принимает и записывает данные.

Установка смонтирована на толстой (3 см) немагнитной дюралюминиевой плите. Лента длиной 40-50 см пропускается через задающую соленоидальную катушку магнитометра длиной 25 см и приемную дифференциальную катушку, содержащую 1000 витков. Задающая обмотка магнитометра питается от генератора низкочастотных колебаний и соединена последовательно с ним через балластный резистор для уменьшения искажения формы намагничивающего потока. Выходная ЭДС приемной катушки интегрируется аналоговым активным интегратором и регистрируется с помощью запоминающего осциллографа.

Задающая (первичная) катушка является соленоидальной, внутри нее располагается приемная (вторичная) катушка. Приемная катушка состоит из двух идентичных параллельно ориентированных в пространстве вдоль оси задающей катушки обмоток, включенных электрически последовательно и встречно по индукционной ЭДС. При этом магнитный материал пронизывает витки только одной из обмоток приемной катушки. Это позволяет получать сигнал ЭДС пропорциональный исключительно намагниченности аморфной ленты, т.к. ЭДС от намагничивающего поля первичной катушки взаимовычитается. Первичная катушка питается от генератора переменного напряжения, протекающий по ней ток создает переменный во времени магнитный поток Ф1 пронизывающий аморфную ленту и обе обмотки вторичной катушки. Лента, намагничиваясь в этом внешнем магнитном поле, создает переменный во времени магнитный поток Ф2, проходящий сквозь сечения витков первичной и одной из обмоток вторичной катушек. Во вторичной катушке по закону Фарадея наводится переменная во времени ЭДС:

εинд=-dФ2/dt,

где t - время.

При приложении механической нагрузки к ленте, последняя деформируется. При этом изменяются магнитные характеристики ленты и отклик, снимаемый со вторичной катушки. Как показано выше, при приложении деформации растяжения к аморфной ленте Fe48Co32P14B6 стремительно меняется максимально достигаемая индукция ленты Bmax что выражается в изменении амплитуды сигнала с приемной катушки. При этом изменения остальных магнитных характеристик пренебрежимо мало. При скручивании сильно изменяется коэрцитивное поле петли гистерезиса Нс и прямоугольность петли Brem/Bmax.

Сигнал со вторичной катушки поступает на аналоговый интегратор, который восстанавливает форму потока Ф2 (интегрирование по времени). Интегрированный сигнал, соответствующий Ф2, поступает на регистрирующее устройство в качестве которого может быть использован осциллограф (вход «Y»). На регистрирующее устройство также поступает сигнал пропорциональный намагничивающему потоку Ф1. Задающее магнитное поле пропорционально токовому сигналу, снимаемому с добавочного (балластного) резистора, включенного последовательно с первичной катушкой.

Калибровку чувствительного элемента осуществляют последовательно задавая растягивающие (ε) и крутильные (Θ) деформации с одновременной регистрацией петли магнитного гистерезиса, формируют калибровочные данные четырех характеристик петли магнитного гистерезиса: максимальной индукции Bmax, остаточной индукции Brem и коэрцитивного поля Нс, зависящих от ε и Θ (аналогичные фиг. 3 и 4).

Деформация чувствительного элемента (аморфной Fe48Co32P14B6 ленты) создается с помощью двух шаговых двигателей, один из которых с помощью подвижной каретки задает деформацию растяжения ε, а второй, на подвижной каретке, поворотом своего вала вокруг оси - деформацию кручения Θ. Один из концов ленты с помощью цангового зажима крепится к валу одного из шаговых двигателей, второй - к балочному тензодатчику L6D-C3-3kg-0.4B.

Для измерения величины сложных механических деформаций чувствительный элемент закрепляют на исследуемом объекте в преднатянутом состоянии, регистрируют характеристики петли магнитного гистерезиса Bmax, Brem и Нс при заданном намагничивающем поле Н, а расчет отдельных составляющих сложной деформации осуществляют по калибровочным данным (аналогичные фиг. 3 и 4).

Для возможности измерения деформации сжатия исследуемого объекта чувствительный элемент (лента) при калибровке, а также в процессе целевого измерения должна быть установлена в преднатянутом состоянии таким образом, что деформация сжатия ленты вместе с исследуемым объектом приводит к уменьшению механического растягивающего напряжения, приложенного к ленте, и испытываемой ею деформации растяжения.

Библиография

1. Патент РФ №2152009 «Дифференциально-трансформаторный магнитоупругий датчик силы», 27.06.2000.

2. Патент РФ №2168709 «Двухкоординатный преобразователь механических усилий», 10.06.2001.

3. Патент РФ №2252401 «Способ и устройство для измерения силы», 20.05.2005.

4. Патент РФ №2446385 «Способ измерения деформации и устройство для его осуществления», 27.03.2012.

5. Многокомпонентные датчики измерения силы и крутящего момента от компании GTM: http://www.gtm-gmbh.com/ru/produktsiya/mnogokomponentnyy-datchik.html

6. Патент РФ №143655 «Датчик критических упругих растягивающих напряжений на аморфной металлической ленте», 27.07.2014.

7. Narita K., Yamasaki J., Fukunaga Н. Measurement of saturation magnetostriction of a thin amorphous ribbon by means of small-angle magnetization rotation // IEEE Transactions on Magnetics. - 1980. - T. 16. - №. 2. - C. 435-439.

8. Bydzovsky J. et al. Magnetoelastic Properties of CoFeCrSiB Amorphous Ribbons-a Possibility of their Application // JOURNAL OF ELECTRICAL ENGINEERING-BRATISLAVA-. - 2001. - T. 52. - №. 7/8. - C. 205-209.

9. Kraus L.,  Magnetoelastic hysteresis of amorphous ribbons // Journal of applied physics. - 2003. - T. 93. - №. 10. - C. 7220-7222.

Magnetoelastic hysteresis of amorphous ribbons // Journal of applied physics. - 2003. - T. 93. - №. 10. - C. 7220-7222.

10. B.C. Севериков, B.C. Игнахин, A.M. Гришин. Тензодатчик на основе магнитоупругого эффекта в металлических стеклах Fe48Co32P14B6 // Тезисы докладов международной молодежной конференции ФизикА. СПб. ФТИ им. А.Ф. Иоффе, г. Санкт-Петербург. 1-3 ноября 2016 г. с. 97-98.

11. V.S. Severikov, A.M. Grishin, V.S. Ignahin, Study of inverse magnetostrictive effect in metallic glasses Fe48Co32P14B6 // Journal of Physics: Conference Series. - IOP Publishing, 2017. - T. 929. - No. 1. - C. 012049.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля механических напряжений в стальных конструкциях магнитоупругим методом | 2021 |

|

RU2764001C1 |

| Датчик измерения механических напряжений на основе микропроводов с положительной магнитострикцией | 2020 |

|

RU2746765C1 |

| ДАТЧИК ИЗМЕРЕНИЯ МЕХАНИЧЕСКИХ НАПРЯЖЕНИЙ | 2013 |

|

RU2552124C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2452928C2 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕФОРМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446385C2 |

| Устройство для измерения магнитных характеристик ферромагнетика | 2022 |

|

RU2805248C1 |

| МАРКЕР | 2000 |

|

RU2172024C1 |

| Устройство для неразрушающего контроля сжимающих механических напряжений в низкоуглеродистых сталях | 2017 |

|

RU2658595C1 |

| Магнитное устройство и способ его изготовления | 1978 |

|

SU1041048A3 |

| Способ неразрушающего контроля механических свойств изделий из железоуглеродистых сплавов | 1985 |

|

SU1303926A1 |

Группа изобретений относится к области измерительной техники контроля деформаций. Технический результат – возможность различать вид и характеристики деформации при их измерении. Технический результат достигается тем, что используют аморфную ленту Fe80-xCoxP14B6, закрепляемую на исследуемом объекте в преднатянутом состоянии, и регистрируют характеристики петли магнитного гистерезиса при заданном намагничивающим поле. Расчет отдельных составляющих сложной деформации осуществляют по калибровочным данным для характеристик петли магнитного гистерезиса при различных значениях. Для калибровки используют устройство, состоящее из чувствительного элемента в виде узкой аморфной ленты, возбуждающей и приемной катушек, регистрирующего устройства, и содержащее электромеханическую систему, включающую два шаговых двигателя для создания двух составляющих деформаций - растяжения и кручения. 2 н.п. ф-лы, 7 ил.

1. Способ измерения величины сложных механических деформаций, включающий намагничивание чувствительного элемента или его участка, регистрацию петли магнитного гистерезиса и расчет отдельных составляющих сложной деформации, отличающийся тем, что в качестве чувствительного элемента используют аморфную металлическую ленту Fe80-xCoxP14B6, обладающую магнитоупругим откликом, причем перед измерением величины сложных механических деформаций осуществляют калибровку чувствительного элемента, при которой последовательно задают растягивающие и крутильные деформации с одновременной регистрацией петли магнитного гистерезиса, и затем определяют зависимость четырех характеристик петли магнитного гистерезиса: максимальной индукции Bmax, достигаемой при заданном значении намагничивающего поля Н, остаточной индукции Brem при значении Н=0, коэрцитивного поля Нс и прямоугольности гистерезисной петли, выраженной через отношение Brem/Bmax от относительного удлинения (ε) чувствительного элемента и относительного угла его закручивания (Θ); и формируют калибровочные данные, включающие графики и массивы данных характеристик петли магнитного гистерезиса Bmax, Brem, Нс и Brem/Bmax при различных значениях ε и Θ, при этом для измерения величины сложных механических деформаций чувствительный элемент закрепляют на исследуемом объекте в преднатянутом состоянии, регистрируют характеристики петли магнитного гистерезиса Bmax, Brem, Нс при заданном намагничивающем поле Н, а расчет отдельных составляющих сложной деформации осуществляют по калибровочным данным.

2. Калибровочное устройство, состоящее из чувствительного элемента в виде узкой магнитострикционной аморфной металлической ленты, возбуждающей и приемной катушки, регистрирующего устройства, отличающееся тем, что для калибровки чувствительного элемента оно содержит электромеханическую систему, включающую первый шаговый двигатель на подвижной каретке, предназначенный для создания деформации кручения чувствительного элемента путем поворота своего вала вокруг оси, второй шаговый двигатель, предназначенный для перемещения связанной с ним подвижной каретки и обеспечивающий деформацию растяжения чувствительного элемента, при этом возбуждающая катушка имеет соленоидальную обмотку и соединена с задающим генератором синусоидальных колебаний, а приемная катушка состоит из двух идентичных обмоток, параллельно ориентированных в пространстве вдоль оси возбуждающей катушки и включенных электрически последовательно и встречно по индукционной ЭДС, при этом регистрирующее устройство соединено через интегратор с приемной катушкой и с возбуждающей катушкой.

Авторы

Даты

2019-12-11—Публикация

2018-12-25—Подача